CB/Z 94-68

基本信息

标准号: CB/Z 94-68

中文名称:黑色金属磷化技术条件

标准类别:船舶行业标准(CB)

英文名称: Technical conditions for phosphating of ferrous metals

标准状态:现行

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1318579

标准分类号

中标分类号:船舶>>船舶综合>>U06船舶工艺

关联标准

出版信息

标准价格:15.0 元

相关单位信息

标准简介

CB/Z 94-68 黑色金属磷化技术条件 CB/Z94-68 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国第六机械工业部部指导性技术文件

黑色金属磷化技术条件

CB/Z94-68

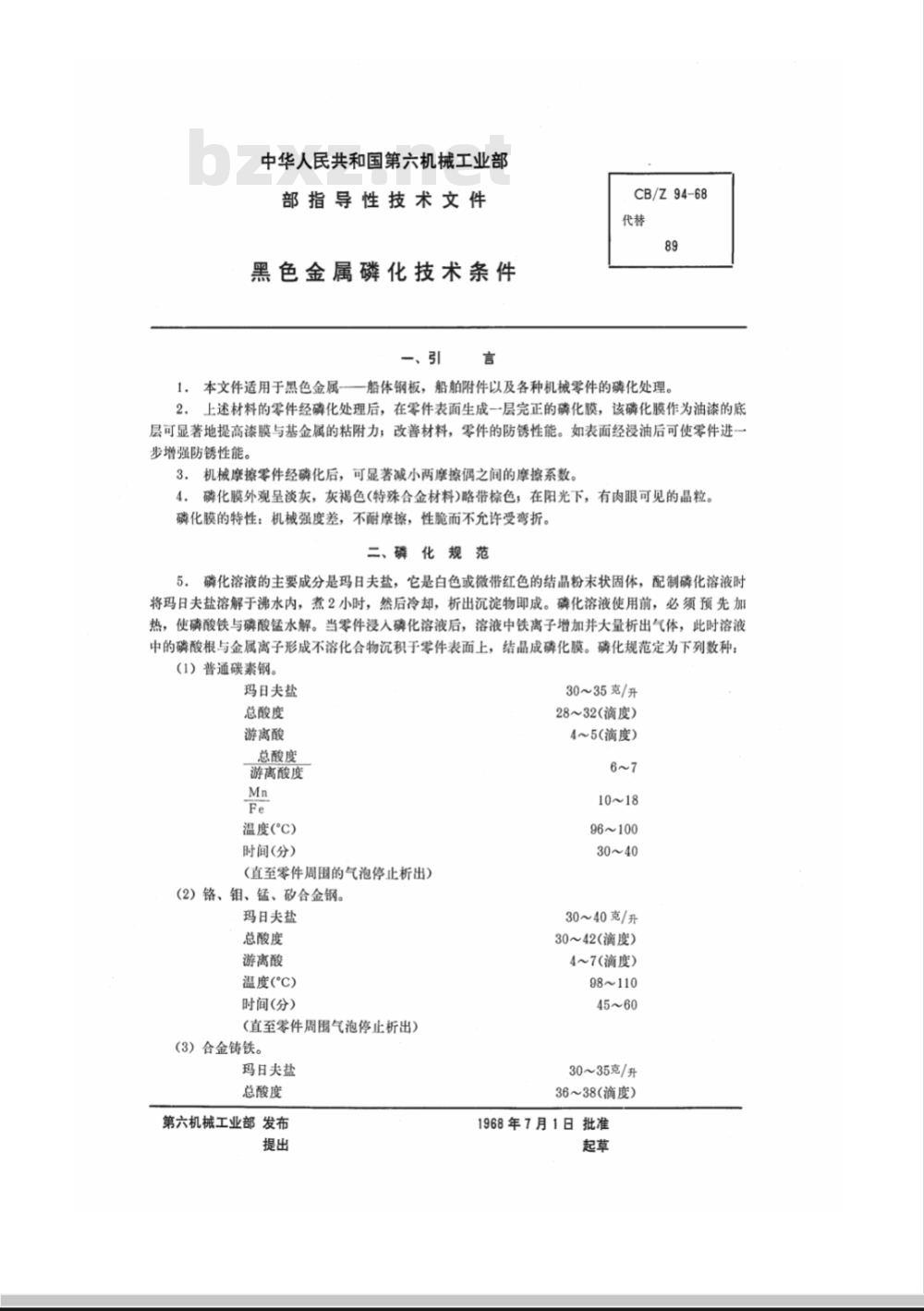

1.本文件适用于黑色金属一—船体钢板,船舶附件以及各种机械零件的磷化处理。2.上述材料的零件经磷化处理后,在零件表面生成一层完正的磷化膜,该磷化膜作为油漆的底层可显著地提高漆膜与基金属的粘附力;改善材料,零件的防锈性能。如表面经浸油后可使零件进一步增强防锈性能。

3.机械摩擦零件经磷化后,可显著减小两摩擦偶之间的摩擦系数。磷化膜外观呈淡灰,灰褐色(特殊合金材料)略带棕色,在阳光下,有肉眼可见的晶粒。4.

磷化膜的特性:机械强度差,不耐摩擦,性脆而不允许受弯折。二、磷化规范

磷化溶液的主要成分是玛日夫盐,它是白色或微带红色的结晶粉末状固体,配制磷化溶液时将玛日夫盐溶解于沸水内,煮2小时,然后冷却,析出沉淀物即成。磷化溶液使用前,必须预先加热,使磷酸铁与磷酸锰水解。当零件浸入磷化溶液后,溶液中铁离子增加并大量析出气体,此时溶液中的磷酸根与金属离子形成不溶化合物沉积于零件表面上,结晶成磷化膜。磷化规范定为下列数种:(1)普通碳素钢。

玛日夫盐

总酸度

游离酸

总酸度

游离酸度

温度()

时间(分)

(直至零件周围的气泡停止析出)(2)铬、钼、锰、矽合金钢。

玛日夫盐

总酸度

游离酸

温度(℃)

时间(分)

(直至零件周围气泡停止析出)

(3)合金铸铁。

玛日夫盐

总酸度

第六机械工业部发布

30~35克/升

28~32(滴度)

4~5(滴度)

96~100

30~40克/升

30~42(滴度)

4~7(滴度)

98~110

30~35克/升

36~38(滴度)

1968年7月1日批准

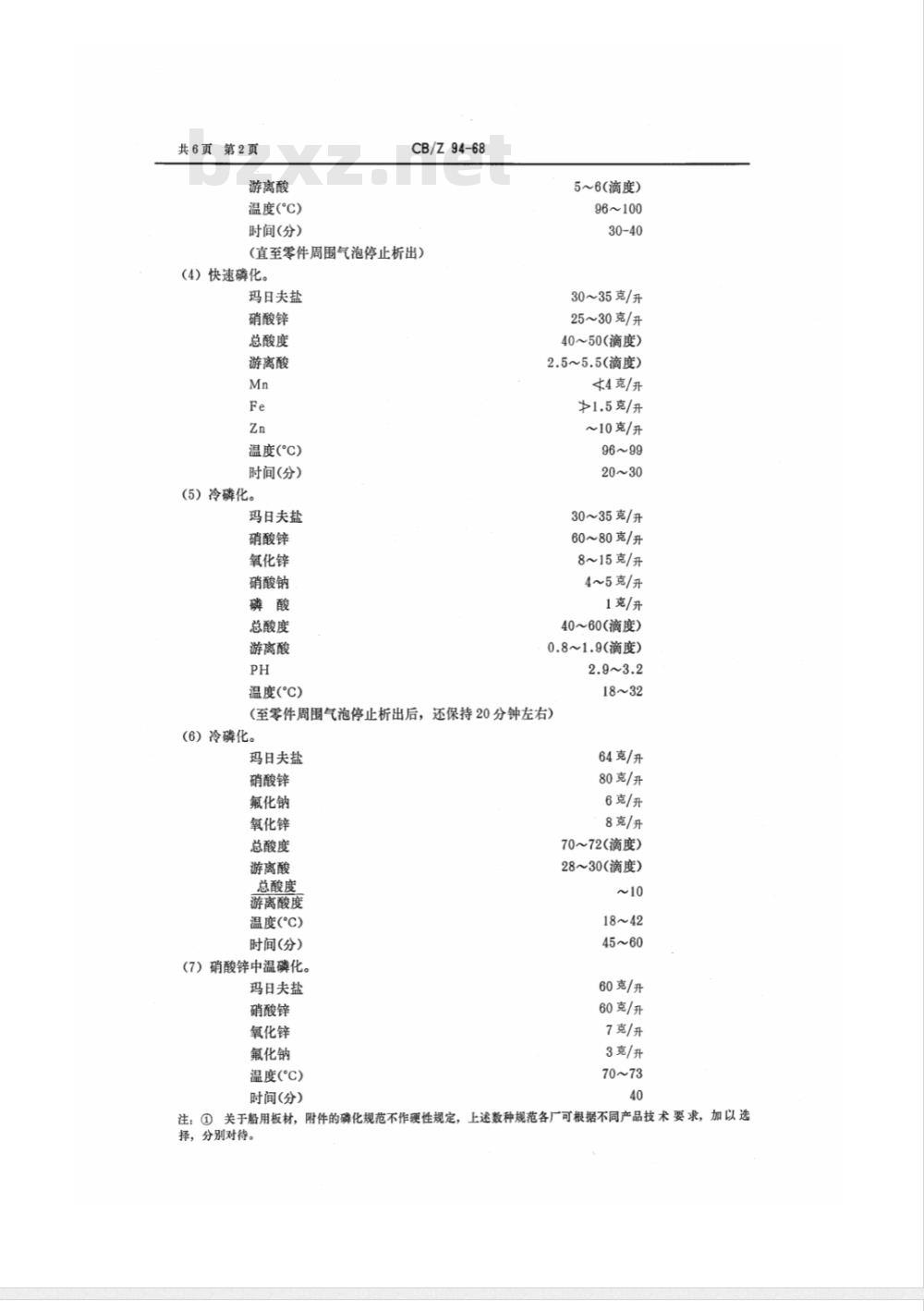

共6页第2页

游离酸

温度(℃)

时间(分)

CB/Z94-68

(直至零件周围气泡停止析出)(4)快速磷化。

玛日夫盐

硝酸锌

总酸度

游离酸

温度(℃)

时间(分)

(5)冷磷化。

玛日夫盐

硝酸锌

氧化锌下载标准就来标准下载网

硝酸钠

总酸度

游离酸

温度(℃)

5~6滴度)

96~100

30~35克升

25~30克/升

40~50(滴度)

2.5~5.5(滴度)

44克/升

1.5克/升

~10克/开

30~35克/升

60~80克/升

8~15克/升

4~5克/升

1克/开

40~60(滴度)

0.8~1.9(滴度)

(至零件周围气泡停止析出后,还保持20分钟左右)(6)冷磷化。

玛日夫盐

硝酸锌

氟化钠

氧化锌

总酸度

游离酸

总酸度

游离酸度

温度(℃)

时间(分)

(7)硝酸锌中温磷化。

玛日夫盐

硝酸锌

氧化锌

氟化钠

温度(℃)

时间(分)

64克/开

80克/升

6克/升

8克/开

70~72(滴度)

28~30(滴度)

60克/升

60克/升

7克/开

3克/开

注:①关于船用板材,附件的磷化规范不作硬性规定,上述数种规范各厂可根据不同产品技术要求,加以选择,分别对待。

CB/Z94-68

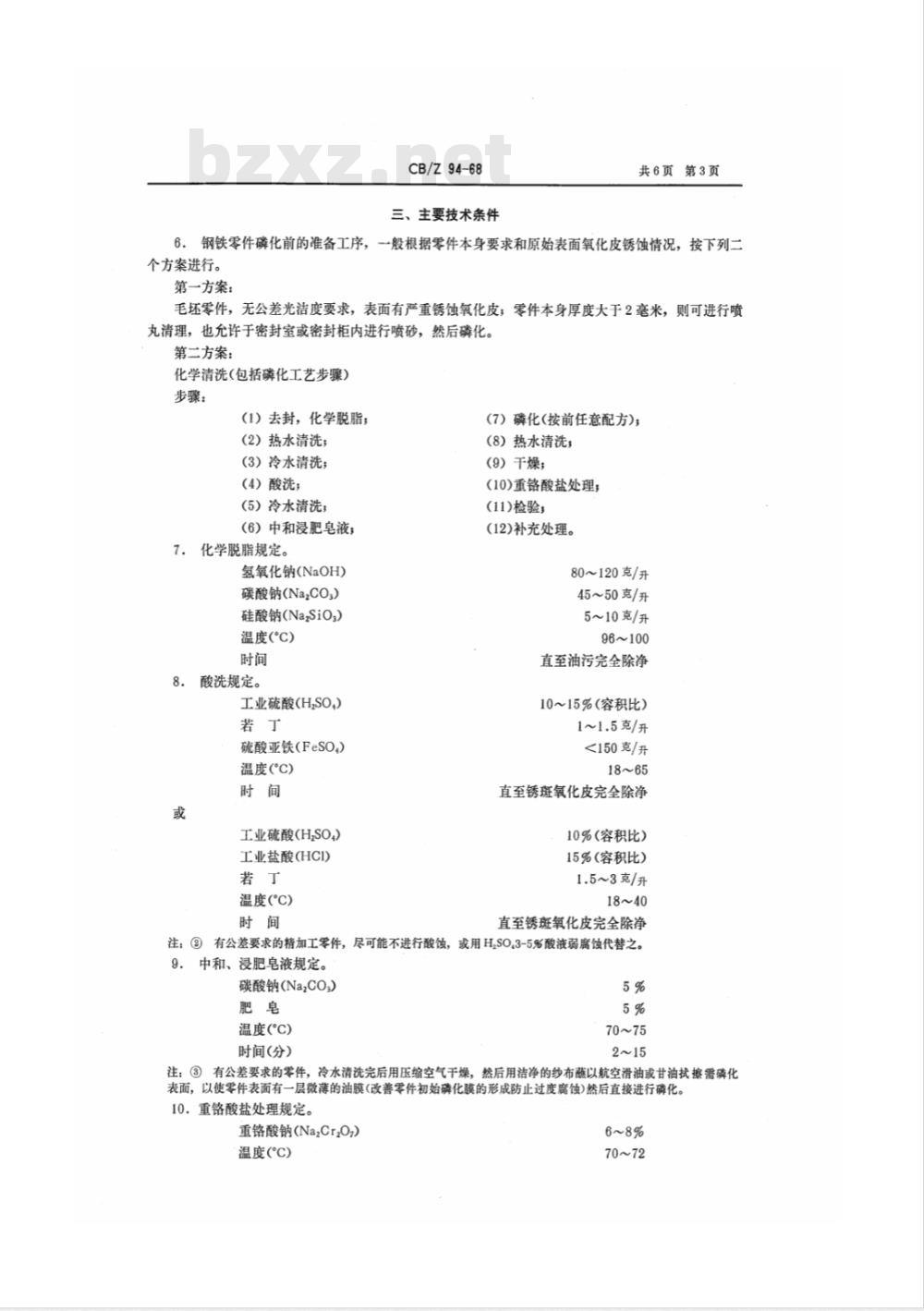

三、主要技术条件

共6页第3页

钢铁零件磷化前的准备工序,一般根据零件本身要求和原始表面氧化皮锈蚀情况,按下列二6.

个方案进行。

第一方案:

毛坏零件,无公差光洁度要求,表面有严重锈蚀氧化皮;零件本身厚度大于2毫米,则可进行喷丸清理,也允许于密封室或密封柜内进行喷砂,然后磷化。第二方案:

化学清洗(包括磷化工艺步骤)步骤:

(1)去封,化学脱脂;

(2)热水清洗;

(3)冷水清洗;

(4)酸洗;

(5)冷水清洗:

(6)中和浸肥皂液;

7.化学脱脂规定。

氢氧化钠(NaOH)

碳酸钠(NazCO,)

硅酸钠(Na,SiO,)

温度(℃)

8.酸洗规定。

工业硫酸(H,SO,)

硫酸亚铁(FeSO,)

温度(℃)

工业硫酸(HSO,)

工业盐酸(HCI)

温度(℃)

(7)磷化(按前任意配方);

(8)热水清洗;

(9)干燥;

(10)重铬酸盐处理;

(11)检验,

(12)补充处理。

80~120克/升

45~50克/升

5~10克/升

96~100

直至油污完全除净

10~15%(容积比)

1~1.5克/升

<150克/升

直至锈斑氧化皮完全除净

10%(容积比)

15%(容积比)

1.5~3克/升

直至锈斑氧化皮完全除净

注:②有公差要求的精加工零件,尽可能不进行酸蚀,或用H,SO.3-5%酸液弱腐蚀代替之。9.中和、浸肥皂液规定。

碳酸钠(NazCO,)

温度(℃)

时间(分)

注:③有公差要求的零件,冷水清洗完后用压缩空气干燥,然后用洁净的纱布以航空滑油或甘油拭擦需磷化表面,以使零件表面有一层微薄的油膜(改善零件初始磷化膜的形成防止过度腐蚀)然后直接进行磷化。10.重铬酸盐处理规定。

重铬酸钠(Na2Cr2O))

温度(℃)

共6页第4页

时间(秒)

11.补充处理规定。

航空滑油,或锭子油

温度(C)

时间(分)

涂以一层保护干性油剂

干性油(亚麻仁油或梓油)

汽油或松香水

12.磷化溶液的调整。

CB/Z94-68

100~110

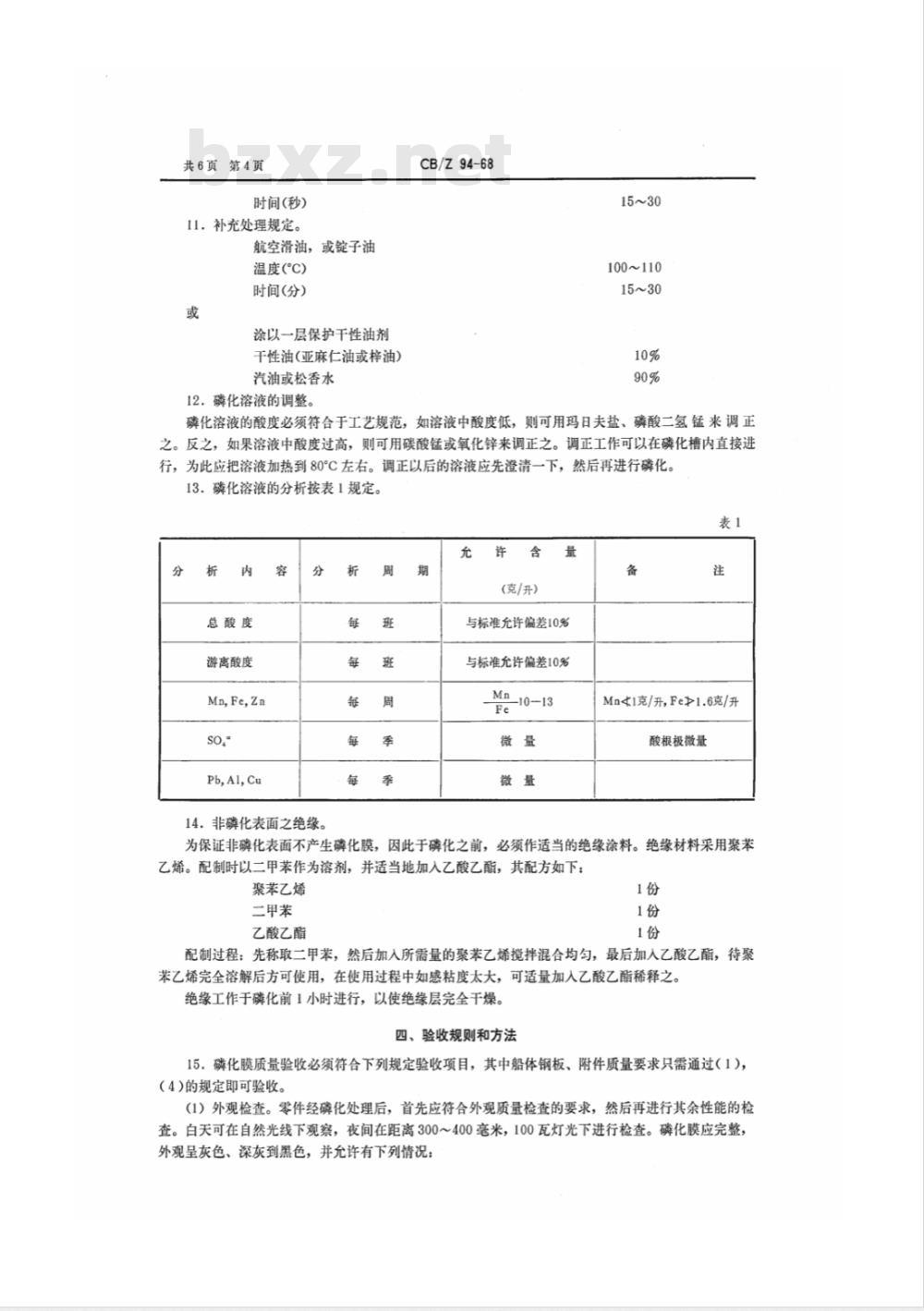

磷化溶液的酸度必须符合于工艺规范,如溶液中酸度低,则可用玛日夫盐、磷酸二氢锰来调正之。反之,如果溶液中酸度过高,则可用碳酸锰或氧化锌来调正之。调正工作可以在磷化槽内直接进行,为此应把溶液加热到80°℃左右。调正以后的溶液应先澄清一下,然后再进行磷化。13.磷化溶液的分析按表1规定。表1

总酸度

游离酸度

Mn,Fe,Zn

Pb,Al, Cu

14.非磷化表面之绝缘。

(克/开)

与标准允许偏差10%

与标准允许偏差10%

Mn=10-13

Mn41克/升,Fe>1.6克/升

酸根极微量

为保证非磷化表面不产生磷化膜,因此于磷化之前,必须作适当的绝缘涂料。绝缘材料采用聚苯乙烯。配制时以二甲苯作为溶剂,并适当地加入乙酸乙酯,其配方如下:聚苯乙烯

二甲苯

乙酸乙酯

配制过程:先称取二甲苯,然后加入所需量的聚苯乙烯搅拌混合均匀,最后加人乙酸乙酯,待聚苯乙烯完全溶解后方可使用,在使用过程中如感粘度太大,可适量加人乙酸乙酯稀释之。绝缘工作于磷化前1小时进行,以使绝缘层完全于燥。四、验收规则和方法

15.磷化膜质量验收必须符合下列规定验收项目,其中船体钢板、附件质量要求只需通过(1),(4)的规定即可验收。

(1)外观检查。零件经磷化处理后,首先应符合外观质量检查的要求,然后再进行其余性能的检查。白天可在自然光线下观察,夜间在距离300~400毫米,100瓦灯光下进行检查。磷化膜应完整,外观呈灰色、深灰到黑色,并允许有下列情况:a

由于钢号不同所引起的棕黑色

少数小斑点和不严重的白灰;

CB/Z94-68

夹具接触部位,棱角处有轻微的磨损;磷化前腐蚀及喷砂确难喷到的地方呈现花纹或不均匀的现象;经过不同热处理,致使金属组织不同而造成色彩不一致;共6页第5页

用铬,锰,硅,钒,钨等元素含量较高的钢材制品,呈现花纹或不同色彩,用特殊焊条焊接处未得到完整磷化层。磷化膜不允许有下列情况:

由于未磷化到而露出底金属;

严重的斑点和晶粒显著不均匀;零件基体材料明显腐蚀;

热水洗净后出现黄锈痕迹。

(2)耐摩性。油漆零件可以免去此项要求,如磷化后表面裸露于外,并经常接触摩擦的部分,应做此项检查。检查方法,用白布蘸以锭子油,人工拭擦磷化膜1~3分钟,白布表面不允许有发黑现象。抽验数量为每批零件的1%。

(3)磷化膜的厚度。精加工以及有配合要求的机械零件抽3~5%进行磷化膜厚度检查,一般零件不必进行检查。检查方法可通过量具测定和金相切片的方法。磷化膜的厚度可列为下面二种:机械零件

船体钢板,附件

5~30微米

30~80微米

配合零件,由于公差要求,所以遇有尺寸超差的,但情况并不过份严重的,则允许作适当研磨修正。

(4)耐腐蚀性能。

磷化膜耐腐蚀性能的检查,均于浸油,浸漆前进行。检查数量为每批零件的1~3%(允许用相应试样测定)。

检查方法:

a.盐水腐蚀。

把磷化后的零件或试样(已降到室温)放在3%氯化钠(NaC1)溶液中,于室温状态下,浸渍2小时,不允许出现锈点。

b.点滴法。

试液成分:

0.1N盐酸(HC1,1.19)

0.4N硫酸铜(CuSO.·5H2O)

10%氯化钠(NaC1)

0.8毫升

40毫升

20毫升

用吸管将上述溶液点滴于被测定的表面上,根据跑表或手表秒针观察颜色的变化,由初始蔚蓝色变到黄色或红色。

质量评定根据颜色转换的时间确定,分为四种等级,按表2。零件质量验收以1,2,4类为合格标准。(5)工序检查。

磷化膜质量检查,除了上述各项要求外,为了保证产品质量,还必须进行严格的工序检查;包括操作程序,操作温度,磷化终点时间,磷化溶液的总酸度和游离酸度。共6页第6页

转换时

CB/Z94-68

护能力等

冷磷化

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

黑色金属磷化技术条件

CB/Z94-68

1.本文件适用于黑色金属一—船体钢板,船舶附件以及各种机械零件的磷化处理。2.上述材料的零件经磷化处理后,在零件表面生成一层完正的磷化膜,该磷化膜作为油漆的底层可显著地提高漆膜与基金属的粘附力;改善材料,零件的防锈性能。如表面经浸油后可使零件进一步增强防锈性能。

3.机械摩擦零件经磷化后,可显著减小两摩擦偶之间的摩擦系数。磷化膜外观呈淡灰,灰褐色(特殊合金材料)略带棕色,在阳光下,有肉眼可见的晶粒。4.

磷化膜的特性:机械强度差,不耐摩擦,性脆而不允许受弯折。二、磷化规范

磷化溶液的主要成分是玛日夫盐,它是白色或微带红色的结晶粉末状固体,配制磷化溶液时将玛日夫盐溶解于沸水内,煮2小时,然后冷却,析出沉淀物即成。磷化溶液使用前,必须预先加热,使磷酸铁与磷酸锰水解。当零件浸入磷化溶液后,溶液中铁离子增加并大量析出气体,此时溶液中的磷酸根与金属离子形成不溶化合物沉积于零件表面上,结晶成磷化膜。磷化规范定为下列数种:(1)普通碳素钢。

玛日夫盐

总酸度

游离酸

总酸度

游离酸度

温度()

时间(分)

(直至零件周围的气泡停止析出)(2)铬、钼、锰、矽合金钢。

玛日夫盐

总酸度

游离酸

温度(℃)

时间(分)

(直至零件周围气泡停止析出)

(3)合金铸铁。

玛日夫盐

总酸度

第六机械工业部发布

30~35克/升

28~32(滴度)

4~5(滴度)

96~100

30~40克/升

30~42(滴度)

4~7(滴度)

98~110

30~35克/升

36~38(滴度)

1968年7月1日批准

共6页第2页

游离酸

温度(℃)

时间(分)

CB/Z94-68

(直至零件周围气泡停止析出)(4)快速磷化。

玛日夫盐

硝酸锌

总酸度

游离酸

温度(℃)

时间(分)

(5)冷磷化。

玛日夫盐

硝酸锌

氧化锌下载标准就来标准下载网

硝酸钠

总酸度

游离酸

温度(℃)

5~6滴度)

96~100

30~35克升

25~30克/升

40~50(滴度)

2.5~5.5(滴度)

44克/升

1.5克/升

~10克/开

30~35克/升

60~80克/升

8~15克/升

4~5克/升

1克/开

40~60(滴度)

0.8~1.9(滴度)

(至零件周围气泡停止析出后,还保持20分钟左右)(6)冷磷化。

玛日夫盐

硝酸锌

氟化钠

氧化锌

总酸度

游离酸

总酸度

游离酸度

温度(℃)

时间(分)

(7)硝酸锌中温磷化。

玛日夫盐

硝酸锌

氧化锌

氟化钠

温度(℃)

时间(分)

64克/开

80克/升

6克/升

8克/开

70~72(滴度)

28~30(滴度)

60克/升

60克/升

7克/开

3克/开

注:①关于船用板材,附件的磷化规范不作硬性规定,上述数种规范各厂可根据不同产品技术要求,加以选择,分别对待。

CB/Z94-68

三、主要技术条件

共6页第3页

钢铁零件磷化前的准备工序,一般根据零件本身要求和原始表面氧化皮锈蚀情况,按下列二6.

个方案进行。

第一方案:

毛坏零件,无公差光洁度要求,表面有严重锈蚀氧化皮;零件本身厚度大于2毫米,则可进行喷丸清理,也允许于密封室或密封柜内进行喷砂,然后磷化。第二方案:

化学清洗(包括磷化工艺步骤)步骤:

(1)去封,化学脱脂;

(2)热水清洗;

(3)冷水清洗;

(4)酸洗;

(5)冷水清洗:

(6)中和浸肥皂液;

7.化学脱脂规定。

氢氧化钠(NaOH)

碳酸钠(NazCO,)

硅酸钠(Na,SiO,)

温度(℃)

8.酸洗规定。

工业硫酸(H,SO,)

硫酸亚铁(FeSO,)

温度(℃)

工业硫酸(HSO,)

工业盐酸(HCI)

温度(℃)

(7)磷化(按前任意配方);

(8)热水清洗;

(9)干燥;

(10)重铬酸盐处理;

(11)检验,

(12)补充处理。

80~120克/升

45~50克/升

5~10克/升

96~100

直至油污完全除净

10~15%(容积比)

1~1.5克/升

<150克/升

直至锈斑氧化皮完全除净

10%(容积比)

15%(容积比)

1.5~3克/升

直至锈斑氧化皮完全除净

注:②有公差要求的精加工零件,尽可能不进行酸蚀,或用H,SO.3-5%酸液弱腐蚀代替之。9.中和、浸肥皂液规定。

碳酸钠(NazCO,)

温度(℃)

时间(分)

注:③有公差要求的零件,冷水清洗完后用压缩空气干燥,然后用洁净的纱布以航空滑油或甘油拭擦需磷化表面,以使零件表面有一层微薄的油膜(改善零件初始磷化膜的形成防止过度腐蚀)然后直接进行磷化。10.重铬酸盐处理规定。

重铬酸钠(Na2Cr2O))

温度(℃)

共6页第4页

时间(秒)

11.补充处理规定。

航空滑油,或锭子油

温度(C)

时间(分)

涂以一层保护干性油剂

干性油(亚麻仁油或梓油)

汽油或松香水

12.磷化溶液的调整。

CB/Z94-68

100~110

磷化溶液的酸度必须符合于工艺规范,如溶液中酸度低,则可用玛日夫盐、磷酸二氢锰来调正之。反之,如果溶液中酸度过高,则可用碳酸锰或氧化锌来调正之。调正工作可以在磷化槽内直接进行,为此应把溶液加热到80°℃左右。调正以后的溶液应先澄清一下,然后再进行磷化。13.磷化溶液的分析按表1规定。表1

总酸度

游离酸度

Mn,Fe,Zn

Pb,Al, Cu

14.非磷化表面之绝缘。

(克/开)

与标准允许偏差10%

与标准允许偏差10%

Mn=10-13

Mn41克/升,Fe>1.6克/升

酸根极微量

为保证非磷化表面不产生磷化膜,因此于磷化之前,必须作适当的绝缘涂料。绝缘材料采用聚苯乙烯。配制时以二甲苯作为溶剂,并适当地加入乙酸乙酯,其配方如下:聚苯乙烯

二甲苯

乙酸乙酯

配制过程:先称取二甲苯,然后加入所需量的聚苯乙烯搅拌混合均匀,最后加人乙酸乙酯,待聚苯乙烯完全溶解后方可使用,在使用过程中如感粘度太大,可适量加人乙酸乙酯稀释之。绝缘工作于磷化前1小时进行,以使绝缘层完全于燥。四、验收规则和方法

15.磷化膜质量验收必须符合下列规定验收项目,其中船体钢板、附件质量要求只需通过(1),(4)的规定即可验收。

(1)外观检查。零件经磷化处理后,首先应符合外观质量检查的要求,然后再进行其余性能的检查。白天可在自然光线下观察,夜间在距离300~400毫米,100瓦灯光下进行检查。磷化膜应完整,外观呈灰色、深灰到黑色,并允许有下列情况:a

由于钢号不同所引起的棕黑色

少数小斑点和不严重的白灰;

CB/Z94-68

夹具接触部位,棱角处有轻微的磨损;磷化前腐蚀及喷砂确难喷到的地方呈现花纹或不均匀的现象;经过不同热处理,致使金属组织不同而造成色彩不一致;共6页第5页

用铬,锰,硅,钒,钨等元素含量较高的钢材制品,呈现花纹或不同色彩,用特殊焊条焊接处未得到完整磷化层。磷化膜不允许有下列情况:

由于未磷化到而露出底金属;

严重的斑点和晶粒显著不均匀;零件基体材料明显腐蚀;

热水洗净后出现黄锈痕迹。

(2)耐摩性。油漆零件可以免去此项要求,如磷化后表面裸露于外,并经常接触摩擦的部分,应做此项检查。检查方法,用白布蘸以锭子油,人工拭擦磷化膜1~3分钟,白布表面不允许有发黑现象。抽验数量为每批零件的1%。

(3)磷化膜的厚度。精加工以及有配合要求的机械零件抽3~5%进行磷化膜厚度检查,一般零件不必进行检查。检查方法可通过量具测定和金相切片的方法。磷化膜的厚度可列为下面二种:机械零件

船体钢板,附件

5~30微米

30~80微米

配合零件,由于公差要求,所以遇有尺寸超差的,但情况并不过份严重的,则允许作适当研磨修正。

(4)耐腐蚀性能。

磷化膜耐腐蚀性能的检查,均于浸油,浸漆前进行。检查数量为每批零件的1~3%(允许用相应试样测定)。

检查方法:

a.盐水腐蚀。

把磷化后的零件或试样(已降到室温)放在3%氯化钠(NaC1)溶液中,于室温状态下,浸渍2小时,不允许出现锈点。

b.点滴法。

试液成分:

0.1N盐酸(HC1,1.19)

0.4N硫酸铜(CuSO.·5H2O)

10%氯化钠(NaC1)

0.8毫升

40毫升

20毫升

用吸管将上述溶液点滴于被测定的表面上,根据跑表或手表秒针观察颜色的变化,由初始蔚蓝色变到黄色或红色。

质量评定根据颜色转换的时间确定,分为四种等级,按表2。零件质量验收以1,2,4类为合格标准。(5)工序检查。

磷化膜质量检查,除了上述各项要求外,为了保证产品质量,还必须进行严格的工序检查;包括操作程序,操作温度,磷化终点时间,磷化溶液的总酸度和游离酸度。共6页第6页

转换时

CB/Z94-68

护能力等

冷磷化

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。