CB 1072.2-1988

基本信息

标准号: CB 1072.2-1988

中文名称:船用柴油机装配工时定额 B

标准类别:船舶行业标准(CB)

英文名称: Marine diesel engine assembly work hours quota B

标准状态:现行

实施日期:1988-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:7322320

标准分类号

标准ICS号:造船和海上建筑物>>船舶和海上建筑物综合>>47.020.01造船和海上建筑通用标准

中标分类号:船舶>>船舶综合>>U02经济管理

关联标准

出版信息

页数:25页

标准价格:19.0 元

相关单位信息

标准简介

CB 1072.2-1988 船用柴油机装配工时定额 B CB1072.2-1988 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中国船舶工业总公司部标准

CB1072.2-88

船用柴油机装配工时定额

B&W柴油机

198808-17发布

中国船舶工业总公司发布

1988-12-01实施

主题内容

中国船舶工业总公司部标准

B&W柴油机

船用柴油机装配工时定额

本标准规定了B&W系列低速骼用荣油机典型零部件组装和总装工时定额。2总财

CB1072.2-88

分类号,U02

2.1本标准工时定额是在典型条件下,以五缸机为基准给定的,使用时可根据实际难易程度和缸数的增减进行修正。

2.2本标准中规定的工时定额包括;作业时间、布置工作地时间、休息与生理需要时间、准备与结束时间。

2.3本标准规定的技术等级是按中国船购工业总公司1983年颁发的《船舶工业工人技术等级标准》确定的。

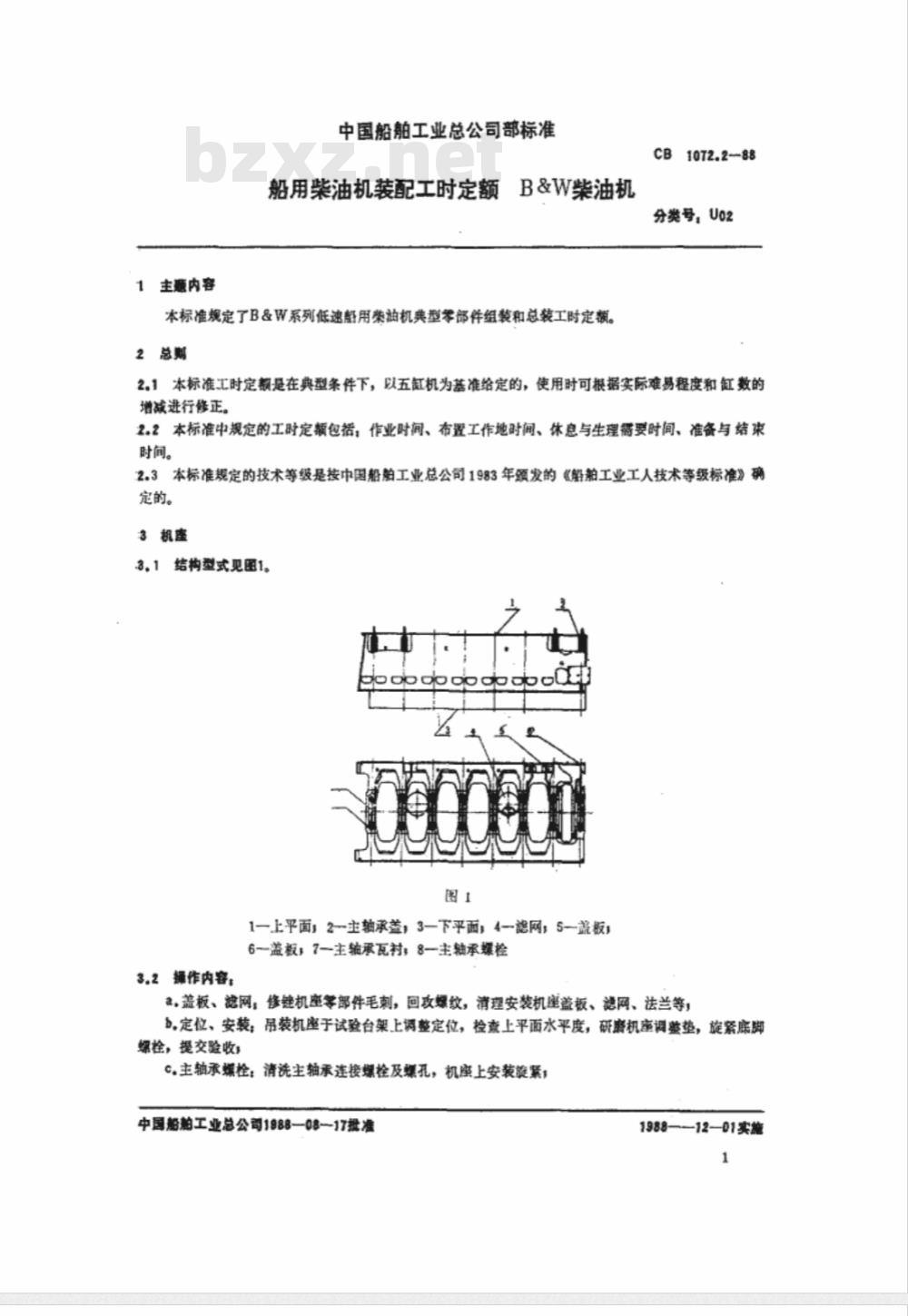

3机座

3.1结构型式见图1。

1一上平面;2一主轴承盖;3—下平面;4一滤网,5盖板,6~盖板;7一主轴承瓦衬;8一主轴承爆栓3.2操作内容;

a,盖板、滤网,修键机座等部件毛刺,回攻螺纹,清理安装机座盖板、滤网、法兰等,b.定位、安装;吊装机座于试验台架上调整定位,检查上平面水平度,研磨机密调整垫,旋紧底脚螺栓,提交验收

c。主轴承栓;清洗主轴承连接螺栓及螺孔,机座上安装旋紧,中国舶工业总公司1888-08-17批准1988-

-12—01实施

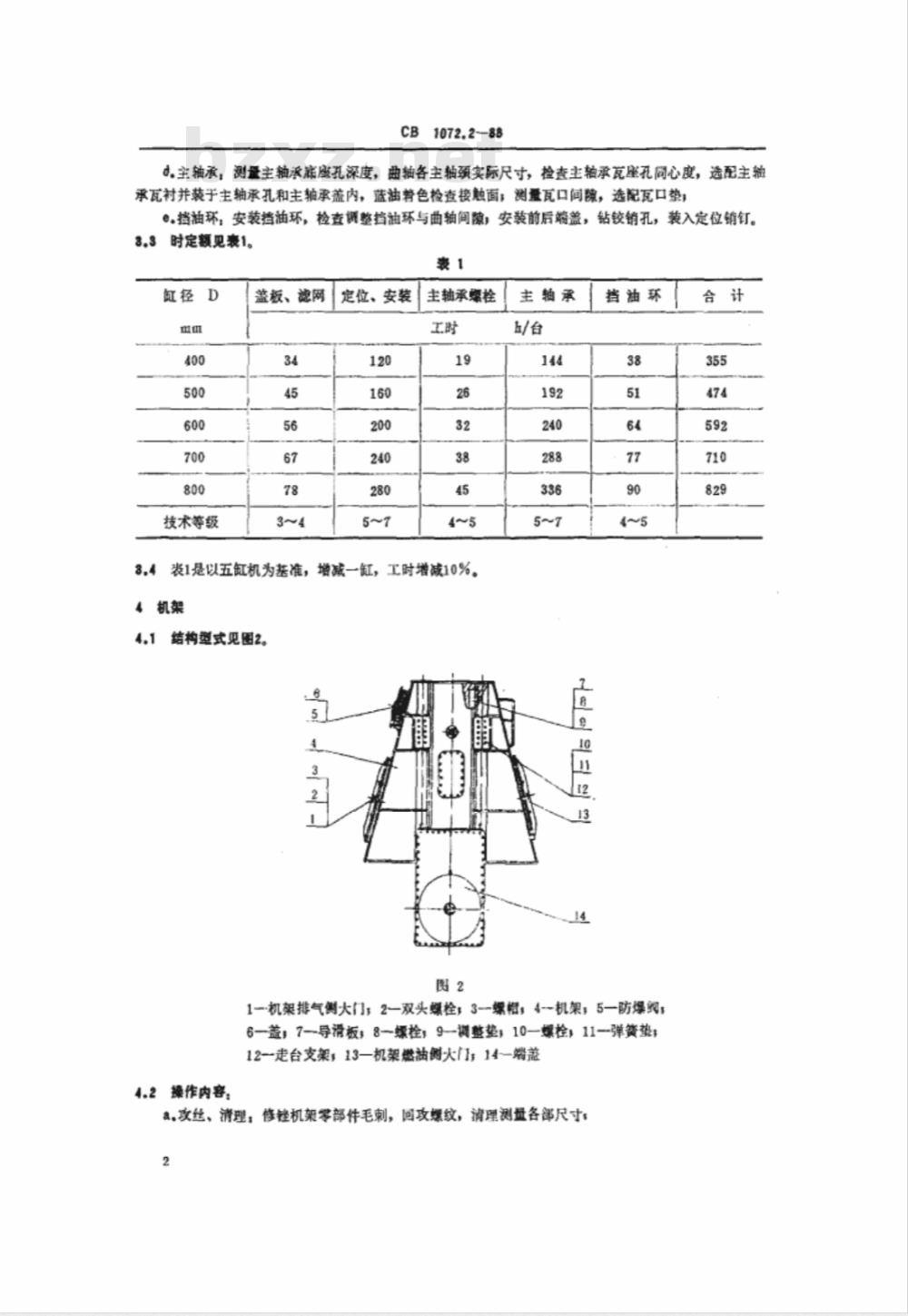

CB1072.2-88

d.主轴承;测量主轴承底座孔深度,曲轴各主轴颈实际尺寸,捡查主轴承瓦座孔间心度,选配主轴承瓦衬并装于主轴承孔和主轴承盖内,蓝油着色检查接触面;测量瓦口间,选配瓦口垫;e.挡油环:安装挡油环,检查训整挡油环与曲轴间隙;安装前后筛盖,钻铰销孔,装入定位销钉。3.3时定额见表1。

缸径D

技术等级

盖板、滤网

定位、安装

主轴承螺栓

表1是以五缸机为基准,增减一缸,工时增减10%。4机架

4.1结构型式见图2。

主轴承

挡油环

1-机架排气侧大门,2—双头螺栓;3-螺幅;4-机架;5—防爆阀;6—盖,7导滑板;8螺栓;9—调整垫;10—爆栓,11-弹赞垫;12-走台支架,13—机架燃油侧大门,14~端盖4.2操作内容;

a,攻丝、消理,修链机架零部件毛刺,国攻螺纹,清理测盘各部尺寸,2

CB1072.2—88

b,定位、预装;吊装机架于机座上,检查接触面有无缝隙,调整定位旋紧,钻铰定位螺孔,部件预装后拆下,涂油保养,得最后安装,c.导滑板;测量修整导滑板安装处的机架底板面,检查垂直度、纵向平行度,选配导滑板,攻丝,旋紧双头螺栓,吊装导滑板,安装导滑板调整垫、上下球面垫、定距套;按技术要求导滑板织向、横向定位,检查织横位置公差值,液压泵紧,复校尺寸,提交验收,钻铰导滑板定位螺孔,安装定位渠栓;

d,大门、盖板:机架两侧门框攻丝,安装双头螺栓;防爆阀分解涝洗并安装于防爆盖上,开扇压力试验;安装机架两倒大门盖、防爆门盖,定位旋紧大门铰链装置,钻铰定位销孔,装入销钉;安装机架传动箱大门整、盖板和随件

e,支架、格;安装机架走台支架和格橱;f、安装机架;吊装机架于机廖上,复校安装位置,装入定位螺栓,施紧所有螺栓提交验收,9.检查水平度;测盘检查机架上平面水平度,研磨局部超差处。4.3工时定额见表2.

缸径D攻丝、潜理定位、预装导滑板mm

技术等级

大门、益板支架、格栅安装机架检查水平度合计

4.4表2是以五缸机为基准,增减一缸,工时增减20%。5气缸体

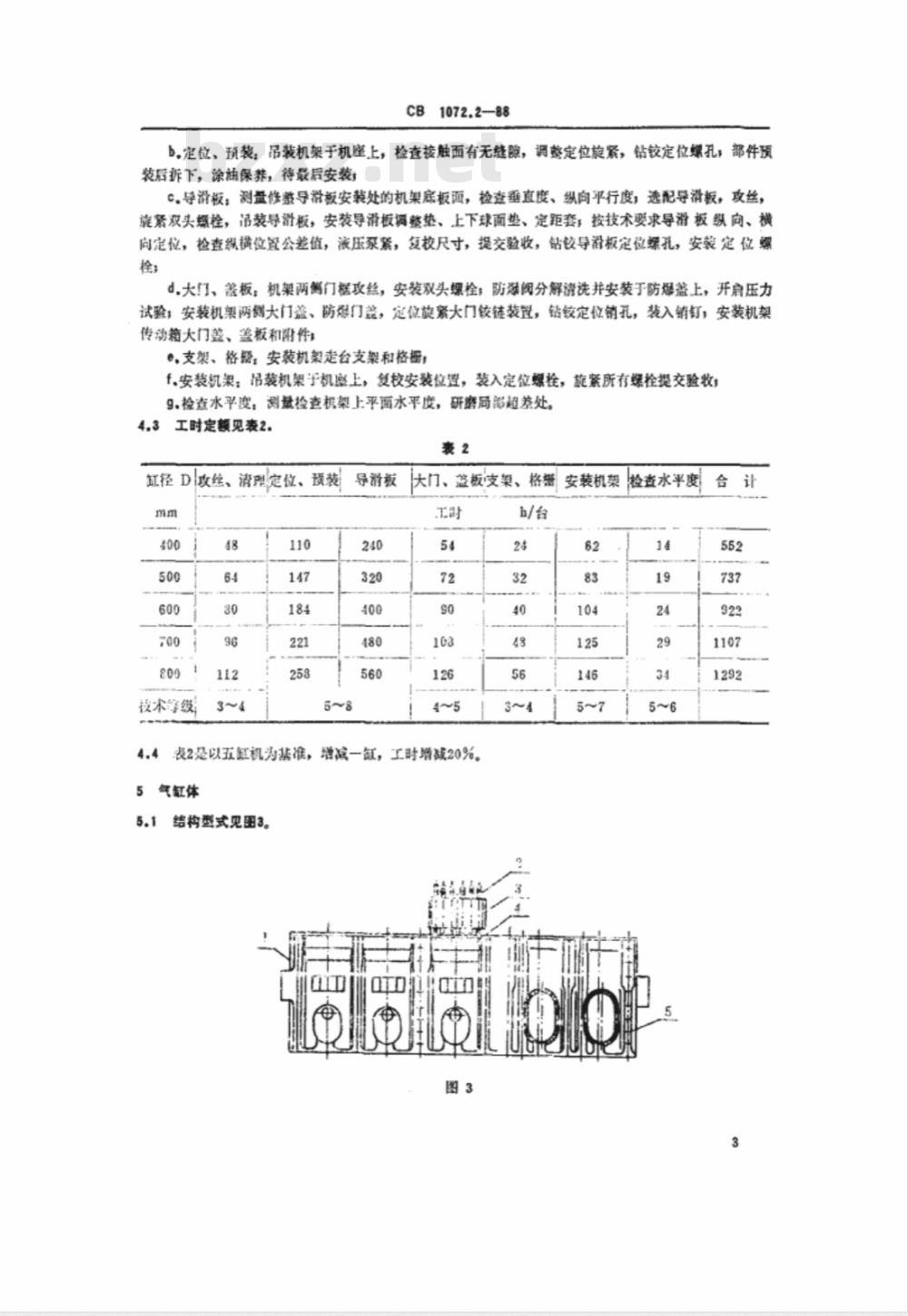

5.1结构型式见图3。

CB1072.2—88

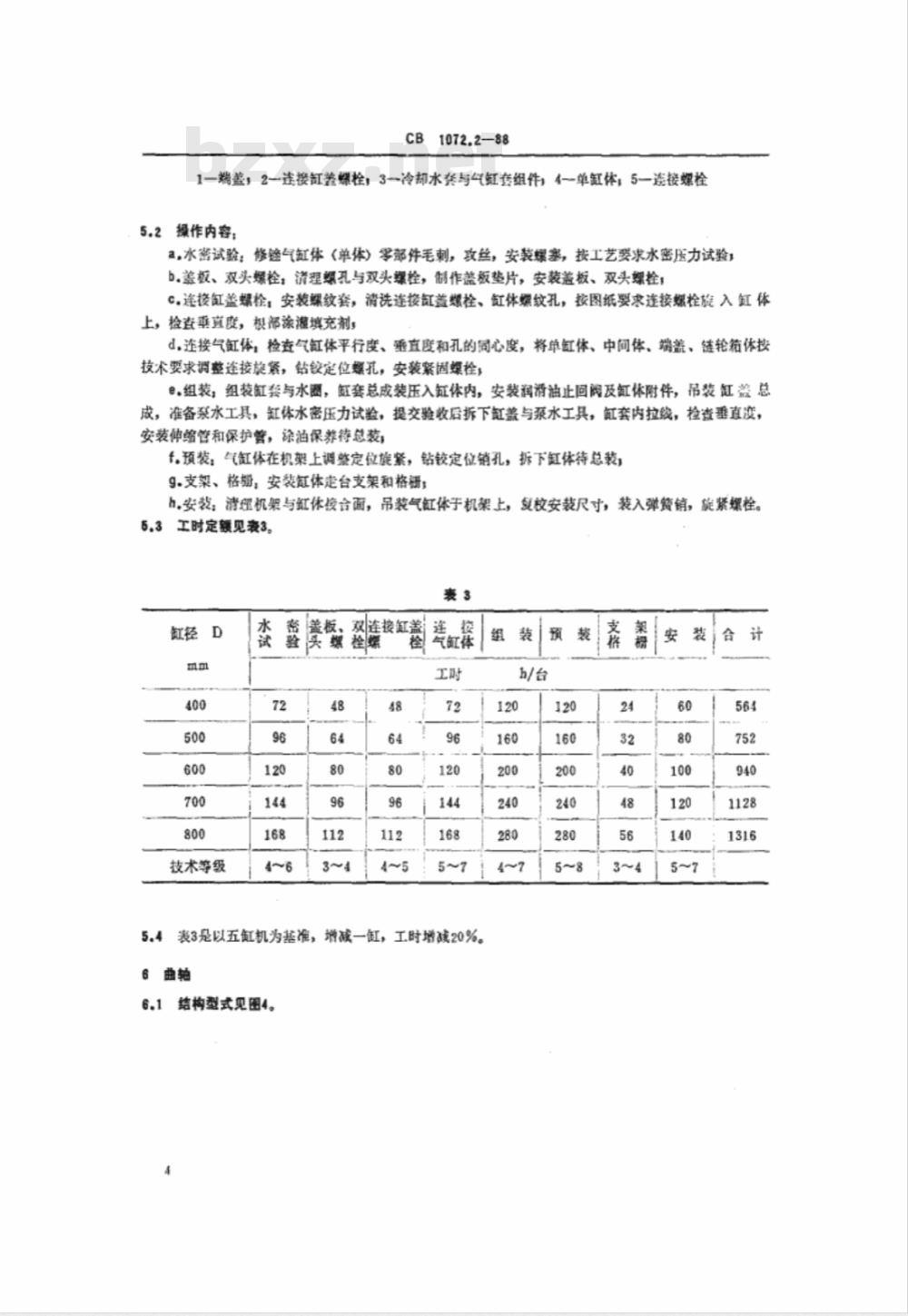

1-端盖,2一连接缸益螺栓;3一冷却水禁与气虹套组件;4单缸体;5一连接螺栓5.2操作内容;

a,水密试验:修链气缸体《单体》零部件毛刺,攻丝,安装螺雾,按工艺要求水密压力试验)b.善板、双头螺栓;清理螺孔与双头螺栓,制作盖板垫片,安装盖板、双头螺栓;C.连接缸盖螺栓;安装螺纹套,清洗连接缸盖螺栓、缸体爆纹孔,按图纸要求连按螺栓旋入缸体上,检查垂直度,根部涂灌填充剂,d,连接气缸体;检查气缸体平行度、垂直度和孔的同心度,将单缸体、中间体、端盖、链轮箱体按技术要求调整连接旋紧,钻铰定位螺孔,安装紧固螺栓;e.组装,组装缸套与水圈,缸套总成装压入缸体内,安装润滑油止回陶及缸体附件,吊装缸益总成,准备系水工具,缸体水密压力试验,提交验收后拆下缸盖与泵水工具,缸套内拉线,检资垂直疫,安装伸缩管和保护管,涂油保养待总装,f,预装;气缸体在机架上调整定位旋紧,钻铰定位销孔,拆下缸体待总装,9.支架、格辑,安装缸体走台支架和格栅;h,安装;清理机架与红休校合面,吊装气缸体于机架上,复校安装尺寸,装入弹赞销,旋紧爆栓。5.3工时定额见表3。免费标准bzxz.net

缸径D

技术等级

双连接缸盖

盖板、

气缸体

5.4表3是以五缸机为基准,增减一缸,工时增碱20%。6曲轴

6.1结构型式见图4。

6.2操作内容:

1072.2—88

1-螺栓,2—前调频轮;3—曲轴;4—链轮,5-飞轮.a,解除油封:曲轴解除油封,清洗检查测孟主轴颈,曲柄轴颈尺寸,涂油保养待安装;6.链轮;清理链轮零部件,曲独上调整安装链轮及附件,提交验收,c.前调频轮,清理前调频轮零部件,曲轴上调整安装前调频轮及附件,d。飞轮;打廖飞轮非加工面,按技术要求曲轴上调安装飞轮,检查同心度,加工紧螺孔,旋紧紧固螺栓,安装附件;

e.减旗器;清理油措油孔,安装减震器下壳体,检查并调整曲轴主轴颈与壳体径向闻障,活塞在壳体槽中的轴向隙,曲轴安装后,下尧体钻铰销孔,装入定位销,曲轴最后安装时,安装减震器密封圈和弹策及其上尧体并锁察;

f.定位,安装,压繁主轴承下瓦,吊装曲轴于机座内,主轴承瓦蓝油着色,刮研修整,测盘曲轴臂距花、推力轴颈桥规值、主轴颈、曲柄销同心度、传动齿轮径向跳动,检查曲轴向间隙,确定推力块托盘的厚度,吊出曲轴,提交验收,清洗主轴承瓦、主轴颈,安装曲轴及上轴承盖,初步测盘并调整主轴承间隐。

6.3工时定赖见表4。

缸径D

技术等级

解除油封

前调频轮

轮减震器定位,安装

CB1072,288

6.4表4是以五缸机为基准,增减一缸,工时增减10%。7盘车机

7.1结构型式见图5。

1-轴;2—传动轴;3-飞轮;4~离合器,5支架7.2操作内容;

a。试装,清理零部件,安装盘车机支架和双头爆栓,试装盘车机,调整盘车机中心高度、齿侧间隙,旋紧盘车机底脚连接螺栓,安装离合器,接通电源试转,b.安装;吊装轰车机于盘车机支架上,校验盘车机中心高度,检查齿侧间隙,定位旋紧,钻铰销

孔,装入定位销。

工时定额见表5。

缸径D

技术等级

链传动装置

8.1结构型式见图6。

31072,288

1一链条,2一链轮涨繁机构;3凸轮轴驱动轮,4一寻轨;5支架,6一中间轴,7-中间链轮;8—平衡重8,2操作内容:

a,链轮游紧装置,清理零部件并修链毛刺,剐量尺寸,按工艺要求烘装链轮轴套,链轮与输套配合处钻孔、攻丝,旋入螺订,安装链轮轴、前后推力法兰,调整并检查问隙,组装键轮涨紧装貿;b,平衡链轮;按技术要求烘装平衡链轮,组装平衡链轮平衡重,C,凸轮纳驱动轮,清洗链轮轴承孔,组装链轮输,安装链轮定位法兰,消理烘装轴承法兰,复校安装仪置,按技术要求烘装驱动轴,组装凸轮轴驱动轮装置;d,机上安装,安装凸轮轴驱动装置、中间传动轮装置、链轮涨紧机构,并调整检查各部间隙,消理链条导轨及各部件,机上初步调整安装,待链条安装后,调整筑紧,复校检查各链轮与曲轴链轮在同一平面内,检查各安装部位间隙;e.安装链条;洗链条,浏测量长度,按技术要求机上安装链条,调整涨紧装置,涨紧链条,检查凸轮轴转角位置,调整链条与导轨间隙;f.门板、盖板:安装门板、盖板和附件。8.3工时定额见衰6。

缸径D

技术等级

9连杆装置

链轮燃

紧装置

9.1结构型式见图7。

CB1072.2—88

凸轮轴

驱动轮

机上安装

安装链条

门板、盖板

1一十字头轴瓦衬,2冷却油湾头,3一端盖,4止片,5螺栓:6一连杆:7—曲柄销轴承总成;8一曲柄轴承盖;9—曲柄销瓦村;10—滑块;11—消板条;12—十字头轴承盖;13→十字头轴承;14十字头销9.2操作内容

a。上、下端平面,清理连杆上、下端平面,测量检查平行度合计

b,组装轴承;清理十字头轴承和曲柄销轴承零部件,旋紧轴承螺检,选配轴承瓦,安装上、下轴承益,液压泵紧,测量轴承内径尺寸,安装十字头销轴,曲柄销轴轴孔蓝油着色,检查接触债况,安装十字头轴承两侧止推片,检间隙,曲柄销轴承盖分解;C.十字头销;测量检查十字头销轴和活塞杆接触的平面与十字头销轴外圈的平行度,测量检查十字头滑块的厚度、两平面的平行度,选配安装十字头滑块,安装滑板条及调整垫,检查垂直度;十字头销轴上调整安装冷却油弯头,钻铰定位销孔,并鼓印标记;组装十字头销总成,检查输承间隙、止推片间隙,旋紧后安装附件,

d,机上安装:,吊曲柄销轴承盖于曲柄箱内,安装连杆总成,液压泵紧,依标记号安装冷却油弯头和出口管。

9.3工时定额见囊7。

红径D

技术等级

上、下端乎面

CB1012.288

组装轴承

十字头销

表7是以五缸机为基准,增减一缸,工时增减20%。10活塞

10.1结构型式见图8。

机上安装

1—活塞头;2一活塞裙;3—螺检;4—止动板;5—0型圈,6—螺栓;7—冷却水臀;8-活塞杆,9—填料函总成,10—连接法兰;11—活塞环;12-止动板,13—爆栓10.2操作内容;

a,组装活塞;清理活塞零部件,清洗油腔,组装活塞裙与活塞头、活塞杆与冷却水管、活寒头与活赛杆,安装各止动板;

b,水密试验,准备泵压工具,将组装完毕的活塞装暨密封压力试验,c.组装总成:按技术要求组装十字头总成与活塞总成,检查十字头滑块与活塞杆的水平度和同心度,钻铰销孔,装入销钉;

CB1072,2-88

d,分解、消洗:十字头总成和活赛总成分解清洗,涂油保养待总裁;e,安装活塞;清理缸套内壁及活塞总成,吊装活塞,检查括塞杆与十字头销接触面间隙,旅紧活塞杆螺相,测调整压缩空间,

f.活塞找中:按技术要求活塞连杆装置找中,浏量调整活塞头与缸套前后方向间隙、滑板条间隙、活塞裙与缸套间隙、导滑板间腺、十字头轴与连杆绒陵、连杆与曲臂的最小间隙,提交验收后拆下活裹,

9.消洗填料函;填料函解除油封,分解清洗待总装;h,景后安装:活塞杆上组装填料函,活塞头上安装活塞环,清洗缸套内壁,涂消油,机上安装活塞,安装活塞杆填料函,并在活塞杆上敲印缸号;找正安装飞轮上死点指示装置。10,3工时定额见表8。

技术等级

表8是以五缸机为基准,增减一氙,工时增减20%。10.4

11换向装置

11.1操作内容;

a,消洗:换向装解除油封,分解,清洗,组装,试验,b,安装,按图纸要求,换向装置定位安装旋紧。2工时定额见表9。

填料菌

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CB1072.2-88

船用柴油机装配工时定额

B&W柴油机

198808-17发布

中国船舶工业总公司发布

1988-12-01实施

主题内容

中国船舶工业总公司部标准

B&W柴油机

船用柴油机装配工时定额

本标准规定了B&W系列低速骼用荣油机典型零部件组装和总装工时定额。2总财

CB1072.2-88

分类号,U02

2.1本标准工时定额是在典型条件下,以五缸机为基准给定的,使用时可根据实际难易程度和缸数的增减进行修正。

2.2本标准中规定的工时定额包括;作业时间、布置工作地时间、休息与生理需要时间、准备与结束时间。

2.3本标准规定的技术等级是按中国船购工业总公司1983年颁发的《船舶工业工人技术等级标准》确定的。

3机座

3.1结构型式见图1。

1一上平面;2一主轴承盖;3—下平面;4一滤网,5盖板,6~盖板;7一主轴承瓦衬;8一主轴承爆栓3.2操作内容;

a,盖板、滤网,修键机座等部件毛刺,回攻螺纹,清理安装机座盖板、滤网、法兰等,b.定位、安装;吊装机座于试验台架上调整定位,检查上平面水平度,研磨机密调整垫,旋紧底脚螺栓,提交验收

c。主轴承栓;清洗主轴承连接螺栓及螺孔,机座上安装旋紧,中国舶工业总公司1888-08-17批准1988-

-12—01实施

CB1072.2-88

d.主轴承;测量主轴承底座孔深度,曲轴各主轴颈实际尺寸,捡查主轴承瓦座孔间心度,选配主轴承瓦衬并装于主轴承孔和主轴承盖内,蓝油着色检查接触面;测量瓦口间,选配瓦口垫;e.挡油环:安装挡油环,检查训整挡油环与曲轴间隙;安装前后筛盖,钻铰销孔,装入定位销钉。3.3时定额见表1。

缸径D

技术等级

盖板、滤网

定位、安装

主轴承螺栓

表1是以五缸机为基准,增减一缸,工时增减10%。4机架

4.1结构型式见图2。

主轴承

挡油环

1-机架排气侧大门,2—双头螺栓;3-螺幅;4-机架;5—防爆阀;6—盖,7导滑板;8螺栓;9—调整垫;10—爆栓,11-弹赞垫;12-走台支架,13—机架燃油侧大门,14~端盖4.2操作内容;

a,攻丝、消理,修链机架零部件毛刺,国攻螺纹,清理测盘各部尺寸,2

CB1072.2—88

b,定位、预装;吊装机架于机座上,检查接触面有无缝隙,调整定位旋紧,钻铰定位螺孔,部件预装后拆下,涂油保养,得最后安装,c.导滑板;测量修整导滑板安装处的机架底板面,检查垂直度、纵向平行度,选配导滑板,攻丝,旋紧双头螺栓,吊装导滑板,安装导滑板调整垫、上下球面垫、定距套;按技术要求导滑板织向、横向定位,检查织横位置公差值,液压泵紧,复校尺寸,提交验收,钻铰导滑板定位螺孔,安装定位渠栓;

d,大门、盖板:机架两侧门框攻丝,安装双头螺栓;防爆阀分解涝洗并安装于防爆盖上,开扇压力试验;安装机架两倒大门盖、防爆门盖,定位旋紧大门铰链装置,钻铰定位销孔,装入销钉;安装机架传动箱大门整、盖板和随件

e,支架、格;安装机架走台支架和格橱;f、安装机架;吊装机架于机廖上,复校安装位置,装入定位螺栓,施紧所有螺栓提交验收,9.检查水平度;测盘检查机架上平面水平度,研磨局部超差处。4.3工时定额见表2.

缸径D攻丝、潜理定位、预装导滑板mm

技术等级

大门、益板支架、格栅安装机架检查水平度合计

4.4表2是以五缸机为基准,增减一缸,工时增减20%。5气缸体

5.1结构型式见图3。

CB1072.2—88

1-端盖,2一连接缸益螺栓;3一冷却水禁与气虹套组件;4单缸体;5一连接螺栓5.2操作内容;

a,水密试验:修链气缸体《单体》零部件毛刺,攻丝,安装螺雾,按工艺要求水密压力试验)b.善板、双头螺栓;清理螺孔与双头螺栓,制作盖板垫片,安装盖板、双头螺栓;C.连接缸盖螺栓;安装螺纹套,清洗连接缸盖螺栓、缸体爆纹孔,按图纸要求连按螺栓旋入缸体上,检查垂直度,根部涂灌填充剂,d,连接气缸体;检查气缸体平行度、垂直度和孔的同心度,将单缸体、中间体、端盖、链轮箱体按技术要求调整连接旋紧,钻铰定位螺孔,安装紧固螺栓;e.组装,组装缸套与水圈,缸套总成装压入缸体内,安装润滑油止回陶及缸体附件,吊装缸益总成,准备系水工具,缸体水密压力试验,提交验收后拆下缸盖与泵水工具,缸套内拉线,检资垂直疫,安装伸缩管和保护管,涂油保养待总装,f,预装;气缸体在机架上调整定位旋紧,钻铰定位销孔,拆下缸体待总装,9.支架、格辑,安装缸体走台支架和格栅;h,安装;清理机架与红休校合面,吊装气缸体于机架上,复校安装尺寸,装入弹赞销,旋紧爆栓。5.3工时定额见表3。免费标准bzxz.net

缸径D

技术等级

双连接缸盖

盖板、

气缸体

5.4表3是以五缸机为基准,增减一缸,工时增碱20%。6曲轴

6.1结构型式见图4。

6.2操作内容:

1072.2—88

1-螺栓,2—前调频轮;3—曲轴;4—链轮,5-飞轮.a,解除油封:曲轴解除油封,清洗检查测孟主轴颈,曲柄轴颈尺寸,涂油保养待安装;6.链轮;清理链轮零部件,曲独上调整安装链轮及附件,提交验收,c.前调频轮,清理前调频轮零部件,曲轴上调整安装前调频轮及附件,d。飞轮;打廖飞轮非加工面,按技术要求曲轴上调安装飞轮,检查同心度,加工紧螺孔,旋紧紧固螺栓,安装附件;

e.减旗器;清理油措油孔,安装减震器下壳体,检查并调整曲轴主轴颈与壳体径向闻障,活塞在壳体槽中的轴向隙,曲轴安装后,下尧体钻铰销孔,装入定位销,曲轴最后安装时,安装减震器密封圈和弹策及其上尧体并锁察;

f.定位,安装,压繁主轴承下瓦,吊装曲轴于机座内,主轴承瓦蓝油着色,刮研修整,测盘曲轴臂距花、推力轴颈桥规值、主轴颈、曲柄销同心度、传动齿轮径向跳动,检查曲轴向间隙,确定推力块托盘的厚度,吊出曲轴,提交验收,清洗主轴承瓦、主轴颈,安装曲轴及上轴承盖,初步测盘并调整主轴承间隐。

6.3工时定赖见表4。

缸径D

技术等级

解除油封

前调频轮

轮减震器定位,安装

CB1072,288

6.4表4是以五缸机为基准,增减一缸,工时增减10%。7盘车机

7.1结构型式见图5。

1-轴;2—传动轴;3-飞轮;4~离合器,5支架7.2操作内容;

a。试装,清理零部件,安装盘车机支架和双头爆栓,试装盘车机,调整盘车机中心高度、齿侧间隙,旋紧盘车机底脚连接螺栓,安装离合器,接通电源试转,b.安装;吊装轰车机于盘车机支架上,校验盘车机中心高度,检查齿侧间隙,定位旋紧,钻铰销

孔,装入定位销。

工时定额见表5。

缸径D

技术等级

链传动装置

8.1结构型式见图6。

31072,288

1一链条,2一链轮涨繁机构;3凸轮轴驱动轮,4一寻轨;5支架,6一中间轴,7-中间链轮;8—平衡重8,2操作内容:

a,链轮游紧装置,清理零部件并修链毛刺,剐量尺寸,按工艺要求烘装链轮轴套,链轮与输套配合处钻孔、攻丝,旋入螺订,安装链轮轴、前后推力法兰,调整并检查问隙,组装键轮涨紧装貿;b,平衡链轮;按技术要求烘装平衡链轮,组装平衡链轮平衡重,C,凸轮纳驱动轮,清洗链轮轴承孔,组装链轮输,安装链轮定位法兰,消理烘装轴承法兰,复校安装仪置,按技术要求烘装驱动轴,组装凸轮轴驱动轮装置;d,机上安装,安装凸轮轴驱动装置、中间传动轮装置、链轮涨紧机构,并调整检查各部间隙,消理链条导轨及各部件,机上初步调整安装,待链条安装后,调整筑紧,复校检查各链轮与曲轴链轮在同一平面内,检查各安装部位间隙;e.安装链条;洗链条,浏测量长度,按技术要求机上安装链条,调整涨紧装置,涨紧链条,检查凸轮轴转角位置,调整链条与导轨间隙;f.门板、盖板:安装门板、盖板和附件。8.3工时定额见衰6。

缸径D

技术等级

9连杆装置

链轮燃

紧装置

9.1结构型式见图7。

CB1072.2—88

凸轮轴

驱动轮

机上安装

安装链条

门板、盖板

1一十字头轴瓦衬,2冷却油湾头,3一端盖,4止片,5螺栓:6一连杆:7—曲柄销轴承总成;8一曲柄轴承盖;9—曲柄销瓦村;10—滑块;11—消板条;12—十字头轴承盖;13→十字头轴承;14十字头销9.2操作内容

a。上、下端平面,清理连杆上、下端平面,测量检查平行度合计

b,组装轴承;清理十字头轴承和曲柄销轴承零部件,旋紧轴承螺检,选配轴承瓦,安装上、下轴承益,液压泵紧,测量轴承内径尺寸,安装十字头销轴,曲柄销轴轴孔蓝油着色,检查接触债况,安装十字头轴承两侧止推片,检间隙,曲柄销轴承盖分解;C.十字头销;测量检查十字头销轴和活塞杆接触的平面与十字头销轴外圈的平行度,测量检查十字头滑块的厚度、两平面的平行度,选配安装十字头滑块,安装滑板条及调整垫,检查垂直度;十字头销轴上调整安装冷却油弯头,钻铰定位销孔,并鼓印标记;组装十字头销总成,检查输承间隙、止推片间隙,旋紧后安装附件,

d,机上安装:,吊曲柄销轴承盖于曲柄箱内,安装连杆总成,液压泵紧,依标记号安装冷却油弯头和出口管。

9.3工时定额见囊7。

红径D

技术等级

上、下端乎面

CB1012.288

组装轴承

十字头销

表7是以五缸机为基准,增减一缸,工时增减20%。10活塞

10.1结构型式见图8。

机上安装

1—活塞头;2一活塞裙;3—螺检;4—止动板;5—0型圈,6—螺栓;7—冷却水臀;8-活塞杆,9—填料函总成,10—连接法兰;11—活塞环;12-止动板,13—爆栓10.2操作内容;

a,组装活塞;清理活塞零部件,清洗油腔,组装活塞裙与活塞头、活塞杆与冷却水管、活寒头与活赛杆,安装各止动板;

b,水密试验,准备泵压工具,将组装完毕的活塞装暨密封压力试验,c.组装总成:按技术要求组装十字头总成与活塞总成,检查十字头滑块与活塞杆的水平度和同心度,钻铰销孔,装入销钉;

CB1072,2-88

d,分解、消洗:十字头总成和活赛总成分解清洗,涂油保养待总裁;e,安装活塞;清理缸套内壁及活塞总成,吊装活塞,检查括塞杆与十字头销接触面间隙,旅紧活塞杆螺相,测调整压缩空间,

f.活塞找中:按技术要求活塞连杆装置找中,浏量调整活塞头与缸套前后方向间隙、滑板条间隙、活塞裙与缸套间隙、导滑板间腺、十字头轴与连杆绒陵、连杆与曲臂的最小间隙,提交验收后拆下活裹,

9.消洗填料函;填料函解除油封,分解清洗待总装;h,景后安装:活塞杆上组装填料函,活塞头上安装活塞环,清洗缸套内壁,涂消油,机上安装活塞,安装活塞杆填料函,并在活塞杆上敲印缸号;找正安装飞轮上死点指示装置。10,3工时定额见表8。

技术等级

表8是以五缸机为基准,增减一氙,工时增减20%。10.4

11换向装置

11.1操作内容;

a,消洗:换向装解除油封,分解,清洗,组装,试验,b,安装,按图纸要求,换向装置定位安装旋紧。2工时定额见表9。

填料菌

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。