CB/T 3790-1997

基本信息

标准号: CB/T 3790-1997

中文名称:船舶管子加工技术条件

标准类别:船舶行业标准(CB)

英文名称: Technical requirements for ship pipe processing

标准状态:现行

发布日期:1997-10-17

实施日期:1998-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:7386818

标准分类号

标准ICS号:造船和海上建筑物>>船舶和海上建筑物综合>>47.020.01造船和海上建筑通用标准

中标分类号:船舶>>船舶综合>>U06船舶工艺

关联标准

出版信息

出版社:中国标准出版社

页数:24页

标准价格:15.0 元

出版日期:1998-06-01

相关单位信息

起草人:李绍东、华关根、杨峻

起草单位:中国船舶工业总公司第十一研究所

提出单位:全国海洋船标准化技术委员会造船工艺分技术委员会

发布部门:中国船舶工业总公司

标准简介

本标准规定了船舶管子零件的材料、切割、装配、焊接、强度试验、清洗等方面的工艺及其质量验收指标要求。本标准适用于各类船舶的无缝钢管、焊接钢管、镀锌焊接钢管、不锈钢管、双金属管以及有色金属管的加工。 CB/T 3790-1997 船舶管子加工技术条件 CB/T3790-1997 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS47.020.01bzxz.net

中华人民共和国船舶行业标准

CB/T3790-1997

船舶管子加工技术条件

Rules for marine pipes processing technology1997-10-17发布

中国船舶工业总公司发布

1998-06-01实施

CB/T3790—1997

引用标准

管子的切割

管件装配

管子焊接

管子的弯曲加工·

水压试验

管子清洗

管子镀锌和涂塑

管子的标记、堆放和吊运,

CB/T3790-1997

本标准是对CB/Z335一84船用管子加工通用技术条件》和CB'3093--81&弯管技术要求两项标准的修订。

本标准的管子加工检验项目参照日本JSQS标准内容,法兰连接一章内容参照我国造船规范有关规定。

本标准增加了伸缩接头连接基本要求、先焊后弯工艺和管子的标记、堆放和吊运的有关规定。本标准从实施之日起,同时代替CB/Z335—84和CB'3093—81。本标准由全国海洋船标准化技术委员会造船工艺分技术委员会提出。本标准由中国船舶工业总公司第十一研究所归口。本标准起草单位:中国船舶工业总公司第十一研究所。本标准主要起草人:李绍东、华关根、杨峻。1范围

中华人民共和国船舶行业标准

船舶管子加工技术条件

RulesformarinepipesprocessingtechnologyCB/T3790-1997

分类号:U06

代替CB*/Z335—84

CB3093—81

本标准规定了船舶管子零件的材料、切割、装配、焊接、弯曲、强度试验、清洗等方面的工艺及其质量验收指标要求。

本标准适用于各类船舶的无缝钢管、焊接钢管、镀锌焊接钢管、不锈钢管、双金属管以及有色金屑管的加工。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。CB/T3365—91管子无余量下料工艺CB3366一91钢管涂塑技术条件

CB°/Z343—84

3材料

热浸锌通用工艺

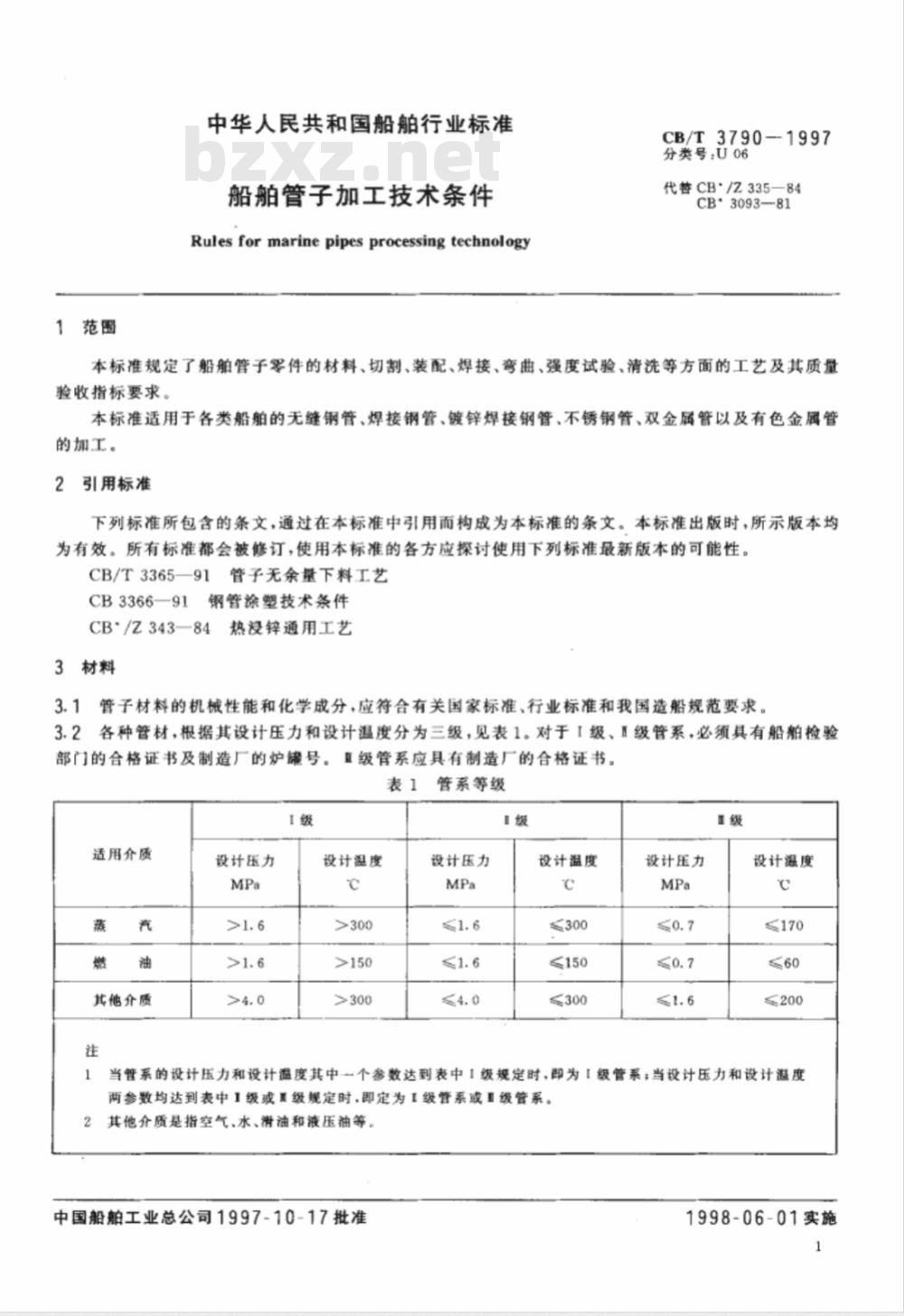

3.1管子材料的机械性能和化学成分,应符合有关国家标准、行业标准和我国造船规范要求。3.2各种管材,根据其设计压力和设计温度分为三级,见表1。对于I级、Ⅱ级管系,必须具有船舶检验部门的合格证书及制造厂的炉号。直级管系应具有制造厂的合格证书。表1管系等级

适用介质

其他介质

设计压力

设计温度

设计压力

设计温度

≤150

≤300

设计压力

设计温度

当管系的设计压力和设计温度其中一个参数达到表中1级规定时,即为「级管系;当设计压力和设计温度两参数均达到表中1级或胃级规定时,即定为1级管系或级管系。其他介质是指空气、水、滑油和液压油等。2

中国船舶工业总公司1997-10-17批准1998-06-01实施

CB/T3790-1997

3.3无缝钢管、不锈钢管和双金属管,其内、外表面不得有裂缝、折叠、分层、结疤、轧折、发纹等缺陷存在。如有上述缺陷则应清除,被清除部位的壁厚减薄不得超过我国有关标准所规定的负偏差。3.4焊接钢管的内、外表面不允许存在裂缝、结疤、错位、毛刺、烧伤、压痕和深的划道等缺陷,但深度不超过我国有关标准所规定偏差范围的小压痕、轻微的错位、辑辊印线、薄的氧化铁皮以及打磨与清除外毛刺的痕迹等缺陷,可允许存在。3.5铜管的内、外表面应光滑、清洁,不应有裂缝、针孔、环状痕迹、起皮、气泡、粗拉道、夹杂、斑点、分层和凹坑等缺陷。但轻微的、局部的、不使管材外径和壁厚超出我国有关标准所规定偏差范围的划伤、斑点、凹坑、细拉痕和轧痕等缺陷,可允许存在。3.6碳素钢管、不锈钢管、铜管和铝管在订货时,应向制造厂提出退火处理要求。3.7法兰、套管、螺纹接头、异径接头、伸缩接头和定型弯头等连接件,必须具有材质合格证书、方可使用。

3.8各种管材的外径和壁厚的偏差范围,根据我国有关标准或订货技术要求,进行验收。4管子的切割

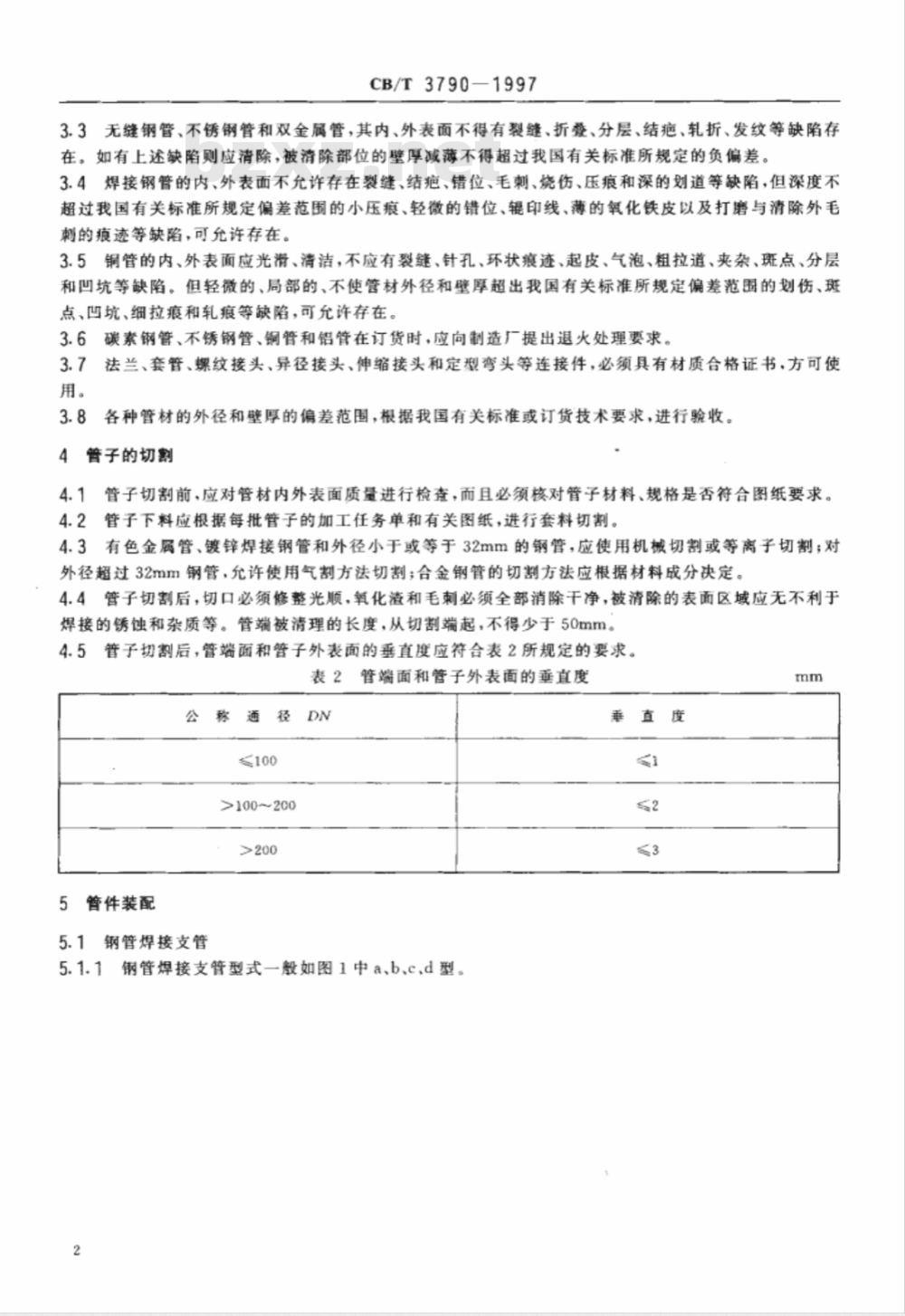

4.1管子切割前,应对管材内外表面质量进行检查,而且必须核对管子材料、规格是否符合图纸要求。4.2管子下料应根据每批管子的加工任务单和有关图纸,进行套料切割。4.3有色金属管、镀锌焊接钢管和外径小于或等于32mm的钢管,应使用机械切割或等离子切割;对外径超过32mm钢管,允许使用气割方法切割;合金钢管的切割方法应根据材料成分决定。4.4管子切割后,切口必须修整光顺,氧化和毛刺必须全部消除干净,被清除的表面区域应无不利于焊接的锈蚀和杂质等。管端被清理的长度,从切割端起,不得少于50mm。4.5管子切割后,管端面和管子外表面的垂直度应符合表2所规定的要求。表2管端面和管子外表面的垂直度公称通径DN

>100~200

5管件装配

5.1钢管焊接支管

5.1.1钢管焊接支管型式一般如图1中a、b、c、d型。2

垂直度

直支管

角尺支管

CB/T3790

斜支管

dY型支管

液压系统管子和通径不大于32mm的管子,不允许采用焊接支管,应选用成品三通件。5.1.3角尺支管和Y型支管应尽量少用,且不允许用于滑油系统和液压系统。5.1.4支管宜设在总管法兰近端,以便清除内壁焊渣和毛刺支管高度应确保法兰连接螺丝安装方便。5.1.5当支管壁厚小于6mm时,不用开坡口。当壁厚等于或大于6mm,并当主管直径大于或等于2.5倍支管直径时,在整个支管端部开坡口;当主管直径小于2.5倍支管直径时,可在支管端面沿主管轴线方向左右部位、局部开坡口,如图2所示,在0部位开坡门。CB/T3790—1997

5.1.6支管不允许插人主管中,马鞍口应与主管很好吻合,其焊接尺寸要求见图1中1、1、Ⅱ详图。其中,当采用单面焊时,l=0~1mm,双面焊时,l=1.5~2mm。5.1.7主管上支管孔与支管内孔应轴,其同轴度不得大于1mm。5.2铜管焊接支管

5.2.1铜管焊接支管型式一般如图3中A,B型。K38

当主管内径大于支管内径时采用图3中A型,当主管内径等于支管内径时采用图3中B型。A型支管插入端不得超过领口最低点。5.2.3

B型支管与主管交接处应相贯。

铜管支管也可以采用三通接头。5.2.6主管上支管孔与支管内孔应同轴,其同轴度不得大于1mm。5.3法兰连接

钢管法兰连接型式和适用范围按表3的规定。型式

CB/T3790-1997

表3钢管法兰连接形式和适用范围图

e(按表

6要求)

其他介质

蒸汽2

燃油滑油

其他介质

最高设计压力

不限13

最高设计温度

CB/T37901997

表3(完)

58(mia5)

58(min6

8(min5

1.58(min6)

58(min5)

1.5(min5)

燃油滑油

其他介质

燃油滑油

其他介质

适用范国

最商设计压力

注:1)“不限”系指在造船规范所允许各系统管路使用的最高压力或最高温度范围内。最高设计温度

2)B型法兰应用于蒸汽系统当压力大于1.6MPa或溢度大于300C时,管子外径不得大于150mm。6

CB/T3790-1997

铜管法兰连接形式和适用范围见表4。表4铜管法兰连接形式和适用范围图

管子向外扩边

c(按表7要求)

适用范围

最高设计压力

最高设计温度

CB/T3790-1997

5.3.3法兰装焊时法兰内孔与管子外表面之间的间隙在任何一点均不应超过2mm,径向相对两点的间欧总和不得超过3mm。对于DN300mm的管子,其间隙可适当放宽。5.3.4管子与法兰的装配,应根据各类法兰的焊缝尺寸要求进行定位。对于先焊后弯的管子,应按图纸要求,确定法兰螺孔的位置以及管子的长度。5.3.5经检查法兰旋转角度和法兰在管子位置符合要求后,进行点焊固定,点焊长度为10mm。对DN=15~32mm的管子为对称两点焊;DN=40~100mm的管子为错开120°三点焊;对DN三125~250mm的管子为错开90°四点焊;DN≥300mm的管子为错开45°八点焊。5.3.6管子与法兰点焊后,应进行互检,认为合格后方可进人下道工序。5.4伸缩接头的连接

5.4.1经船检部门认可的伸缩接头,可用于海水、淡水、空气、滑油、蒸汽等系统的管路连接。其使用介质工作温度为一30~200C;用于蒸汽系统工作压力不得超过1.0MPa,用于其他管路系统工作压力不得超过1.6MPa。

5.4.2对于DN≤50mm的管子可选用螺母式伸缩接头,其结构形式见图4。图4

5.4.3对于DN≥65mm的管子可选用压盖式伸缩接头,其结构形式见图5。图5

5.5螺纹接头连接

5.5.1螺纹接头应符合我国有关国家标准或行业标准,并应根据管路介质工作压力和工作温度,选用各种形式的螺纹接头。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国船舶行业标准

CB/T3790-1997

船舶管子加工技术条件

Rules for marine pipes processing technology1997-10-17发布

中国船舶工业总公司发布

1998-06-01实施

CB/T3790—1997

引用标准

管子的切割

管件装配

管子焊接

管子的弯曲加工·

水压试验

管子清洗

管子镀锌和涂塑

管子的标记、堆放和吊运,

CB/T3790-1997

本标准是对CB/Z335一84船用管子加工通用技术条件》和CB'3093--81&弯管技术要求两项标准的修订。

本标准的管子加工检验项目参照日本JSQS标准内容,法兰连接一章内容参照我国造船规范有关规定。

本标准增加了伸缩接头连接基本要求、先焊后弯工艺和管子的标记、堆放和吊运的有关规定。本标准从实施之日起,同时代替CB/Z335—84和CB'3093—81。本标准由全国海洋船标准化技术委员会造船工艺分技术委员会提出。本标准由中国船舶工业总公司第十一研究所归口。本标准起草单位:中国船舶工业总公司第十一研究所。本标准主要起草人:李绍东、华关根、杨峻。1范围

中华人民共和国船舶行业标准

船舶管子加工技术条件

RulesformarinepipesprocessingtechnologyCB/T3790-1997

分类号:U06

代替CB*/Z335—84

CB3093—81

本标准规定了船舶管子零件的材料、切割、装配、焊接、弯曲、强度试验、清洗等方面的工艺及其质量验收指标要求。

本标准适用于各类船舶的无缝钢管、焊接钢管、镀锌焊接钢管、不锈钢管、双金属管以及有色金屑管的加工。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。CB/T3365—91管子无余量下料工艺CB3366一91钢管涂塑技术条件

CB°/Z343—84

3材料

热浸锌通用工艺

3.1管子材料的机械性能和化学成分,应符合有关国家标准、行业标准和我国造船规范要求。3.2各种管材,根据其设计压力和设计温度分为三级,见表1。对于I级、Ⅱ级管系,必须具有船舶检验部门的合格证书及制造厂的炉号。直级管系应具有制造厂的合格证书。表1管系等级

适用介质

其他介质

设计压力

设计温度

设计压力

设计温度

≤150

≤300

设计压力

设计温度

当管系的设计压力和设计温度其中一个参数达到表中1级规定时,即为「级管系;当设计压力和设计温度两参数均达到表中1级或胃级规定时,即定为1级管系或级管系。其他介质是指空气、水、滑油和液压油等。2

中国船舶工业总公司1997-10-17批准1998-06-01实施

CB/T3790-1997

3.3无缝钢管、不锈钢管和双金属管,其内、外表面不得有裂缝、折叠、分层、结疤、轧折、发纹等缺陷存在。如有上述缺陷则应清除,被清除部位的壁厚减薄不得超过我国有关标准所规定的负偏差。3.4焊接钢管的内、外表面不允许存在裂缝、结疤、错位、毛刺、烧伤、压痕和深的划道等缺陷,但深度不超过我国有关标准所规定偏差范围的小压痕、轻微的错位、辑辊印线、薄的氧化铁皮以及打磨与清除外毛刺的痕迹等缺陷,可允许存在。3.5铜管的内、外表面应光滑、清洁,不应有裂缝、针孔、环状痕迹、起皮、气泡、粗拉道、夹杂、斑点、分层和凹坑等缺陷。但轻微的、局部的、不使管材外径和壁厚超出我国有关标准所规定偏差范围的划伤、斑点、凹坑、细拉痕和轧痕等缺陷,可允许存在。3.6碳素钢管、不锈钢管、铜管和铝管在订货时,应向制造厂提出退火处理要求。3.7法兰、套管、螺纹接头、异径接头、伸缩接头和定型弯头等连接件,必须具有材质合格证书、方可使用。

3.8各种管材的外径和壁厚的偏差范围,根据我国有关标准或订货技术要求,进行验收。4管子的切割

4.1管子切割前,应对管材内外表面质量进行检查,而且必须核对管子材料、规格是否符合图纸要求。4.2管子下料应根据每批管子的加工任务单和有关图纸,进行套料切割。4.3有色金属管、镀锌焊接钢管和外径小于或等于32mm的钢管,应使用机械切割或等离子切割;对外径超过32mm钢管,允许使用气割方法切割;合金钢管的切割方法应根据材料成分决定。4.4管子切割后,切口必须修整光顺,氧化和毛刺必须全部消除干净,被清除的表面区域应无不利于焊接的锈蚀和杂质等。管端被清理的长度,从切割端起,不得少于50mm。4.5管子切割后,管端面和管子外表面的垂直度应符合表2所规定的要求。表2管端面和管子外表面的垂直度公称通径DN

>100~200

5管件装配

5.1钢管焊接支管

5.1.1钢管焊接支管型式一般如图1中a、b、c、d型。2

垂直度

直支管

角尺支管

CB/T3790

斜支管

dY型支管

液压系统管子和通径不大于32mm的管子,不允许采用焊接支管,应选用成品三通件。5.1.3角尺支管和Y型支管应尽量少用,且不允许用于滑油系统和液压系统。5.1.4支管宜设在总管法兰近端,以便清除内壁焊渣和毛刺支管高度应确保法兰连接螺丝安装方便。5.1.5当支管壁厚小于6mm时,不用开坡口。当壁厚等于或大于6mm,并当主管直径大于或等于2.5倍支管直径时,在整个支管端部开坡口;当主管直径小于2.5倍支管直径时,可在支管端面沿主管轴线方向左右部位、局部开坡口,如图2所示,在0部位开坡门。CB/T3790—1997

5.1.6支管不允许插人主管中,马鞍口应与主管很好吻合,其焊接尺寸要求见图1中1、1、Ⅱ详图。其中,当采用单面焊时,l=0~1mm,双面焊时,l=1.5~2mm。5.1.7主管上支管孔与支管内孔应轴,其同轴度不得大于1mm。5.2铜管焊接支管

5.2.1铜管焊接支管型式一般如图3中A,B型。K38

当主管内径大于支管内径时采用图3中A型,当主管内径等于支管内径时采用图3中B型。A型支管插入端不得超过领口最低点。5.2.3

B型支管与主管交接处应相贯。

铜管支管也可以采用三通接头。5.2.6主管上支管孔与支管内孔应同轴,其同轴度不得大于1mm。5.3法兰连接

钢管法兰连接型式和适用范围按表3的规定。型式

CB/T3790-1997

表3钢管法兰连接形式和适用范围图

e(按表

6要求)

其他介质

蒸汽2

燃油滑油

其他介质

最高设计压力

不限13

最高设计温度

CB/T37901997

表3(完)

58(mia5)

58(min6

8(min5

1.58(min6)

58(min5)

1.5(min5)

燃油滑油

其他介质

燃油滑油

其他介质

适用范国

最商设计压力

注:1)“不限”系指在造船规范所允许各系统管路使用的最高压力或最高温度范围内。最高设计温度

2)B型法兰应用于蒸汽系统当压力大于1.6MPa或溢度大于300C时,管子外径不得大于150mm。6

CB/T3790-1997

铜管法兰连接形式和适用范围见表4。表4铜管法兰连接形式和适用范围图

管子向外扩边

c(按表7要求)

适用范围

最高设计压力

最高设计温度

CB/T3790-1997

5.3.3法兰装焊时法兰内孔与管子外表面之间的间隙在任何一点均不应超过2mm,径向相对两点的间欧总和不得超过3mm。对于DN300mm的管子,其间隙可适当放宽。5.3.4管子与法兰的装配,应根据各类法兰的焊缝尺寸要求进行定位。对于先焊后弯的管子,应按图纸要求,确定法兰螺孔的位置以及管子的长度。5.3.5经检查法兰旋转角度和法兰在管子位置符合要求后,进行点焊固定,点焊长度为10mm。对DN=15~32mm的管子为对称两点焊;DN=40~100mm的管子为错开120°三点焊;对DN三125~250mm的管子为错开90°四点焊;DN≥300mm的管子为错开45°八点焊。5.3.6管子与法兰点焊后,应进行互检,认为合格后方可进人下道工序。5.4伸缩接头的连接

5.4.1经船检部门认可的伸缩接头,可用于海水、淡水、空气、滑油、蒸汽等系统的管路连接。其使用介质工作温度为一30~200C;用于蒸汽系统工作压力不得超过1.0MPa,用于其他管路系统工作压力不得超过1.6MPa。

5.4.2对于DN≤50mm的管子可选用螺母式伸缩接头,其结构形式见图4。图4

5.4.3对于DN≥65mm的管子可选用压盖式伸缩接头,其结构形式见图5。图5

5.5螺纹接头连接

5.5.1螺纹接头应符合我国有关国家标准或行业标准,并应根据管路介质工作压力和工作温度,选用各种形式的螺纹接头。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。