QC/T 745-2006

基本信息

标准号: QC/T 745-2006

中文名称:液化石油气汽车橡胶管路

标准类别:汽车行业标准(QC)

标准状态:现行

发布日期:2006-03-07

实施日期:2006-08-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:3406500

标准分类号

标准ICS号:橡胶和塑料工业>>83.140橡胶和塑料制品

中标分类号:>>>>T3 化工>>橡胶制品及其辅助材料>>G42胶管、胶带、胶布

关联标准

采标情况:ECE R67 NEQ

出版信息

页数:14页

标准价格:16.0 元

相关单位信息

起草单位:中国汽车技术研究中心

标准简介

本标准由国家发展和改革委员会2006年第18号公告发布,编号为QC/T 745-2006,自2006年8月1日起实施。本标准是一项新的汽车行业标准,规定了液化石油气橡胶管路的定义、技术要求、试验方法、检验规则、标志、包装及贮存。本标准适用于符合GB 19159要求的汽车用液化石油气、额定工作压力为2.2MPa、工作环境湿度为-40℃~120℃的液化石油气汽车用橡胶管路。 QC/T 745-2006 液化石油气汽车橡胶管路 QC/T745-2006 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

QC/T745-2006液化石油气汽车橡胶管路(高清版)D

中华人民共和国汽车行业标准

QC/T745—2006

液化石油气汽车橡胶管路

Rubber pipelines for liquefied petroleum gas vehicles2006-03-07发布

2006-08-01实施

国家发展和改革委员会发布

中华人民共和国国家发展和改革委员会公告

2006年第18号

国家发展改革委批准《硬质合金密封环毛坏》等89项行业标准(标准编号及名称见附件),其中有色金属行业标准40项、煤炭行业标准17项、纺织行业标准6项、建材行业标准7项、物流行业标准1项、汽车行业标准18项,现予公布。以上标准自2006年8月1日起实施。以上有色金属行业标准、纺织行业标准、物流行业标准由中国标准出版社出版,煤炭行业标准由煤炭工业出版社出版,建材行业标准由建材工业出版社出版,汽车行业标准由中国计划出版社出版。附件:18项汽车行业标准编号及名称中华人民共和国国家发展和改革委员会二〇〇六年三月七日

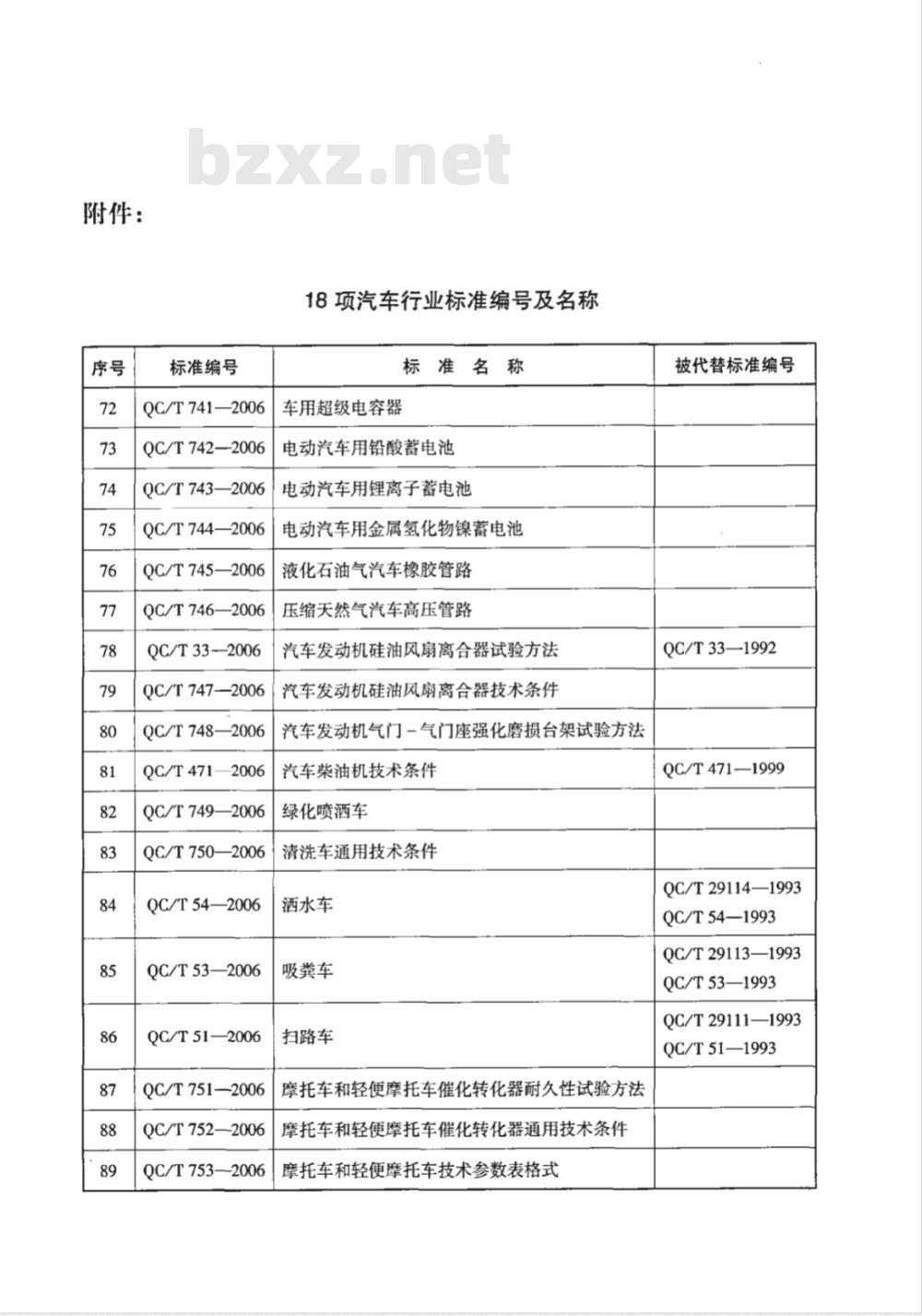

附件:

标准编号

QC/T741—2006

QC/T742—2006

QC/T743—2006

QC/T744—2006

QC/T745—2006

QC/T 746—2006

QC/T33-—2006

QC/T747-2006

QC/T748—2006

QC/T471—2006

QC/T749—2006

QC/T750—2006

QC/T54—2006

QC/T53—2006

QC/T 51—2006

QC/T751—2006

QC/T752—2006

QC/T7532006

18项汽车行业标准编号及名称

标准名称

车用超级电容器

电动汽车用铅酸蓄电池

电动汽车用锂离子蓄电池

电动汽车用金属氢化物镍蓄电池液化石油气汽车橡胶管路

压缩天然气汽车高压管路

汽车发动机硅油风扇离合器试验方法汽车发动机硅油风扇离合器技术条件汽车发动机气门-气门座强化磨损台架试验方法汽车柴油机技术条件

绿化喷洒车

清洗车通用技术条件

洒水车

吸粪车

扫路车

摩托车和轻便摩托车催化转化器耐久性试验方法摩托车和轻便摩托车催化转化器通用技术条件摩托车和轻便摩托车技术参数表格式被代替标准编号

QC/T33—1992

QC/T471—1999

QC/T29114—1993下载标准就来标准下载网

QC/T54—1993

QC/T29113—1993

QC/T53—1993

QC/T29111—1993

QC/T51—1993

2规范性引用文件

3分类·

技术要求,

试验方法·

6检验要求…

检验规则·

标志、包装和储存

附录A(规范性附录)

气体渗漏试验方法

QC/T745—2006

QC/T745—2006

本标准的附录A是规范性附录。

本标准为首次制定。

本标准出全国汽车标准化技术委员会提出。本标准由全国汽车标准化技术委员会归口。本标准主要起草单位:中国汽车技术研究中心、上海联合电子有限公司。本标准主要起草人:顾严平、冯屹、马宗华、刘桂彬、陈嵩、贾雨、张富兴。本标准由全国汽车标准化技术委员会负责解释。1范围

液化石油气汽车橡胶管路

QC/T745—2006

本标准规定了液化石油气橡胶管路(以下简称管路)的定义、技术要求、试验方法、检验规则、标志、包装及储存。

本标准适用于使用符合GB19159要求的汽车用液化石油气、额定工作压力为2.2MPa,工作环境温度为~40℃~120℃的液化石油气汽车用橡胶管路。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T528硫化橡胶或热塑性橡胶拉伸应力应变性能的测定GB/T1690硫化橡胶耐液体试验方法GB/T3512硫化橡胶或热塑性橡胶热空气加速老化和耐热试验GB/T5563橡胶、塑料软管及软管组合件液压试验方法GB/T5564橡胶、塑料软管低温曲挠试验GB/T5626.1

扩口式锥螺纹直通管接头

GB/T7762

硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验橡胶和塑料软管及软管组合件选择、贮存、使用和维护指南GB/T9576

GB/T9577

橡胶和塑料软管及软管组合件标志、包装和运输规则GB/T10546液化石油气(LPG)用橡胶软管和软管组合件散装输送用GB19159

车用液化石油气

QC/T247液化石油气汽车专用装置技术条件3分类

管路按使用中所应承受的压力分为高压软管及低压软管。4技术要求

4.1般要求

4.1.1高压软管及低压软管质量和结构应符合本标准以及QC/T247的有关规定,并按经规定程序批准的图样及技术文件制造。4.1.2高压软管最高工作压力为3MPa,工作环境温度为-40℃~80℃;低压软管最高工作压力为0.45MPa,工作环境温度为-40℃~120℃。QC/T745—2006

4.1.3高压软管及低压软管应有光滑的内壁和适宜的合成材料涂层,其间应有一层或多层耐腐蚀材料(如不锈钢)制成的加固夹层,其材质应与液化石油气相容,并符合GB19159的规定。4.1.4高低压软管接头应采用扣压式胶管接头,接头用钢或黄铜制成,表面应耐腐蚀;高低压管路总成的螺纹连接尺寸应符合GB/T5626.1的有关规定。4.2性能要求

4.2.1高压软管

4.2.1.1高压软管液压要求

a)高压软管按5.3.1规定的试验方法进行耐压试验后,不应泄漏。b)高压软管按5.3.2规定的试验方法进行爆破压力试验,爆破压力不应低于10MPa。4.2.1.2高压软管抗拉强度与延伸率要求高压软管按5.4规定的方法进行试验,其抗拉强度应不低于10MPa,断裂时的延伸率不小于250%。

4.2.1.3高压软管相容性

高压软管按5.5规定的方法进行相容性试验后,体积膨胀率不应大于20%;抗拉强度的最大变化率不应大于25%;断裂时的延伸率不应大于30%;试件在40℃的空气中放置48h后与原来相比质量减少不应超过5%。

4.2.1.4高压软管耐臭氧性

高压软管按5.6规定的方法进行耐臭氧性试验后,检查样件表面,应无裂纹。4.2.1.5高压软管低温弯曲性

高压软管按5.7规定的方法进行弯曲试验,检查样件表面,应裂纹和破损。4.2.1.6高压软管耐老化性

高压软管按5.8规定的方法进行耐老化试验后,抗拉强度的最大变化率不应大于25%;断裂时的最大变化率为-30%~+10%。

4.2.1.7高压软管渗漏性

高压软管按附录A规定的方法进行试验,经由管壁的气体渗透量每米长度内24h不应超过95mL。

4.2.1.8高压软管的弯曲试验

取长度约为3.5m高压软管,按5.9规定的方法,进行3000次弯曲试验,试验后应能承受4.2.1.1a)所规定的压力试验。4.2.1.9高压软管和接头总成耐冲击高压软管和接头总成按5.10规定的方法进行冲击15000次试验后,应能承受4.2.1.1a)规定的压力试验。

4.2.1.10高压软管和接头总成气密性高压软管和接头总成按5.11规定的方法进行气密试验后,不应泄漏。4.2.2低压软管

4.2.2.1低压软管静液压要求

a)低压软管按5.3.1规定的试验方法进行耐压试验后,不应泄漏;2

QC/T745-2006

b)低压软管按5.3.2规定的试验方法进行爆破压力试验,爆破压力不应低于1.8MPa。4.2.2.2低压软管抗拉强度与延伸率要求低压软管按5.4规定的方法进行试验,抗拉强度应不低于10MPa,断裂时的延伸率不小于250%4.2.2.3低压软管相容性

低压软管按5.5规定的方法进行相容性试验后,体积膨胀率不应大于20%;抗拉强度的最大变化率不应大于25%;断裂时的延伸率不应大于30%;试件在40℃的空气中放置48h与原来相比质量减少不应超过5%。

4.2.2.4低压软管耐臭氧性

低压软管按5.6规定的方法进行耐臭氧性试验后,检查样件表面,应无裂纹。4.2.2.5低温弯曲性

低压软管按5.7规定的方法进行弯曲试验,检查样件表面,应无裂纹和破损。4.2.2.6低压软管耐老化性

低压软管按5.8规定的方法进行耐老化试验后,抗拉强度的最大变化率不应大于25%;断裂时的最大变化率为-30%~+10%。

4.2.2.7低压软管渗漏性

低压软管按附录A中规定的方法进行试验,经由管壁的气体渗透量每米长度内24h不应超过95mL。

4.2.2.8低压软管的弯曲试验

低压软管应能承受按5.9规定的方法,进行3000次弯曲试验,试验后应能承受4.2.1.1a)所规定的压力试验。

4.2.2.9低压软管和接头总成耐冲击低压软管和接头总成按5.10规定的方法进行冲击15000次试验后,应能承受4.2.1.1a)规定的压力试验。

4.2.2.10低压软管和接头气密性低压软管和接头总成按5.11规定的方法进行气密试验后,不应泄漏。5试验方法

5.1试验条件

5.1.1一般规定

除非另有规定,本标准规定的试验应在下述条件下进行:试验环境温度为20℃+5℃;

试验介质应为清洁的干燥空气或氮气。5.1.2试验用仪器精度要求

压力仪表:精确度不低于2.5级,测量误差小于读数的±10%;流量仪表:精确度不低于2.5级,测量误差小于读数的±10%;温度仪表:精确度为±0.5℃,最小分辨率不大于精度的2倍。5.2外观检查

QC/T745—2006

用目测法检查高低压管路总成外观,检查结果应符合4.1的有关规定。5.3液压试验

5.3.1耐压试验

高低压管按GB5563规定的试验方法进行耐压试验,高压管的试验压力为6.75MPa,低压管的试验压力为1.015MPa,保压时间均为10min。5.3.2爆破压力试验

高低压管按CB5563规定的试验方法进行爆破压力试验,高压管的爆破压力不应低于10MPa,低压管的爆破压力不应低于1.8MPa。5.4高低压管的抗拉强度、断裂时的延伸率试验按GB528的规定。

5.5相容性试验

高低压管按GB1690的规定,在23℃±2℃正戊烷或正已烷中浸泡72h后,检查其体积变化率、抗拉强度及断裂时的最大变化率;在40℃空气中放置48h,检查质量变化率。5.6耐臭氧性试验

高低压管试件按GB7762的规定,拉伸20%后,置于臭氧浓度质量分数为(50±5)×10-8、温度为40℃±2℃的臭氧室中,历时120h,用2倍放大镜检查样件表面。5.7低温弯曲性试验

高低压管按GB5564方法B的规定,在-40℃±2℃温度下,放置24h,用2倍放大镜检查样件表面。

5.8耐老化试验

高低压管的耐老化试验,按GB3512的规定,试验温度为:高压管70℃,低压管115℃;试验时间168h。

5.9弯曲试验

5.9.1试验装置(见图1)应由钢架、两个木轮、一个大约130mm宽的轮辋构成。轮子圆周需加工软管导向槽。由导向槽底部测得的轮子半径需与表1所列数据相同。两个轮子的纵向中心平面应处于同一垂直平面内,二者中心距离应符合表1所列要求。每个轮子应能绕其轴心自由转动。驱动装置应使两个轮子每分钟进行4次完整的动作。重物

驱动装置

橡胶软管弯曲试验装置

16 ~20

表1试验装置轮子半径和中心距离要求弯曲半径

垂直a

QC/T745—2006

中心距离

水平6

5.9.2软管呈S形安装在轮子上。绕过上面轮子的一端应安装足够的重量,使软管与轮子完全贴合,绕过下面轮子的一端与驱动机构相连。机构的调整应使软管在两个方向上的总的运动距离为1.2m。

5.10冲击试验

高压软管和接头总成试验压力为3MPa,低压软管和接头总成试验压力为1.015MPa,试验用循环油温度均为93℃±3℃,试验次数均为15000次。每次循环过程:关闭样件出口,在人口处施加温度为93℃±3℃的油压,当压力达到规定值时,关闭人口,打开出口卸荷。5.11气密试验

高压软管和接头总成试验压力为3MPa,低压软管和接头总成试验压力为1.25MPa,软管和接头总成在承受规定的压力下,历时5min,不应泄漏。6检验要求

6.1产品需经制造单位质检部门成批检验,每批数量不多于500根,每批产品应附有合格证。6.2每批产品应逐根进行规格尺寸及外观质量的检查。6.3在同批产品中任选一种规格为代表,任取其中一根检查产品的抗拉强度、断裂时的延伸率及耐老化性能(如成品不宜作试验或测试设备所限制时,可用半成品或试样代替)。6.4产品的抗拉强度、断裂时的延伸率、液压强度、相容性试验每季度进行一次。6.5产品的耐臭氧、低温弯曲、弯曲及冲击试验每年一次。6.6产品的渗漏试验按供需双方商定的规定进行检测。6.7若抽检产品任一项目不合格,应在同批产品中加倍抽样复检不合格项目,若仍不合格,则该批产品为不合格产品。复试后仍有一项指标不合格时,则该批产品为不合格。7检验规则

7.1产品需经制造单位质检部门检验合格,并附有合格证方能出厂。7.2出厂检验

出厂检验,应按表2规定检验项目进行逐只检验。表2出厂检验和型式检验表

试验项目

外观检查

液静压强度试验

出厂检验

型式鉴定检验

判定依据

4. 2. 1. 1,4. 2. 2. 1

检验方法

5.3.1,5.3.2

QC/T745—2006

试验项目

抗拉强度、断裂时的

延伸率试验

相容性试验

耐臭氧性试验

低温弯曲性试验

耐老化试验

渗漏试验

弯曲试验

耐冲击试验

气密性试验

7.3型式检验

出厂检验

表2(续)

型式鉴定检验

判定依据

4. 2. 1.2,4. 2. 2. 2

4.2.1.3,4.2.2.3

4. 2.1. 4,4. 2. 2. 4

4. 2. 1.5,4. 2. 2.5

4. 2.1.6,4.2.2. 6

4.2.1.7,4.2.2.7

4.2.1.8,4. 2.2.8

4.2.1.9,4.2.2.9

4.2.1.10,4.2.2.10

检验方法

附录A

有下列情况之一时,产品应按表2进行型式检验。对新设计的产品应按4.1一般要求中的内容进行产品设计审查。

新产品定型或者产品在结构、材料、工艺有较大改变,可能影响产品性能时;产品在停产1年以上恢复生产时;出厂检验结果与上次型式检验有较大差异时;国家质量监督机构提出型式检验要求时。标志、包装和储存

产品在明显部位应有下列永久性标志:a)产品规格型号;

生产日期和批号;

生产厂商标;

识别标志“LPG”。

8.2包装

包装应防止腐蚀性介质浸入产品,并保护产品避免运输过程中的损伤。外包装上应有产品型号、名称、生产厂家、地址、联系电话、出厂日期。8.2.3

包装内应附有产品合格证,产品合格证应有下列内容:a)

产品型号、名称、生产厂标志;产品编号;

检验员签章,检验日期。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国汽车行业标准

QC/T745—2006

液化石油气汽车橡胶管路

Rubber pipelines for liquefied petroleum gas vehicles2006-03-07发布

2006-08-01实施

国家发展和改革委员会发布

中华人民共和国国家发展和改革委员会公告

2006年第18号

国家发展改革委批准《硬质合金密封环毛坏》等89项行业标准(标准编号及名称见附件),其中有色金属行业标准40项、煤炭行业标准17项、纺织行业标准6项、建材行业标准7项、物流行业标准1项、汽车行业标准18项,现予公布。以上标准自2006年8月1日起实施。以上有色金属行业标准、纺织行业标准、物流行业标准由中国标准出版社出版,煤炭行业标准由煤炭工业出版社出版,建材行业标准由建材工业出版社出版,汽车行业标准由中国计划出版社出版。附件:18项汽车行业标准编号及名称中华人民共和国国家发展和改革委员会二〇〇六年三月七日

附件:

标准编号

QC/T741—2006

QC/T742—2006

QC/T743—2006

QC/T744—2006

QC/T745—2006

QC/T 746—2006

QC/T33-—2006

QC/T747-2006

QC/T748—2006

QC/T471—2006

QC/T749—2006

QC/T750—2006

QC/T54—2006

QC/T53—2006

QC/T 51—2006

QC/T751—2006

QC/T752—2006

QC/T7532006

18项汽车行业标准编号及名称

标准名称

车用超级电容器

电动汽车用铅酸蓄电池

电动汽车用锂离子蓄电池

电动汽车用金属氢化物镍蓄电池液化石油气汽车橡胶管路

压缩天然气汽车高压管路

汽车发动机硅油风扇离合器试验方法汽车发动机硅油风扇离合器技术条件汽车发动机气门-气门座强化磨损台架试验方法汽车柴油机技术条件

绿化喷洒车

清洗车通用技术条件

洒水车

吸粪车

扫路车

摩托车和轻便摩托车催化转化器耐久性试验方法摩托车和轻便摩托车催化转化器通用技术条件摩托车和轻便摩托车技术参数表格式被代替标准编号

QC/T33—1992

QC/T471—1999

QC/T29114—1993下载标准就来标准下载网

QC/T54—1993

QC/T29113—1993

QC/T53—1993

QC/T29111—1993

QC/T51—1993

2规范性引用文件

3分类·

技术要求,

试验方法·

6检验要求…

检验规则·

标志、包装和储存

附录A(规范性附录)

气体渗漏试验方法

QC/T745—2006

QC/T745—2006

本标准的附录A是规范性附录。

本标准为首次制定。

本标准出全国汽车标准化技术委员会提出。本标准由全国汽车标准化技术委员会归口。本标准主要起草单位:中国汽车技术研究中心、上海联合电子有限公司。本标准主要起草人:顾严平、冯屹、马宗华、刘桂彬、陈嵩、贾雨、张富兴。本标准由全国汽车标准化技术委员会负责解释。1范围

液化石油气汽车橡胶管路

QC/T745—2006

本标准规定了液化石油气橡胶管路(以下简称管路)的定义、技术要求、试验方法、检验规则、标志、包装及储存。

本标准适用于使用符合GB19159要求的汽车用液化石油气、额定工作压力为2.2MPa,工作环境温度为~40℃~120℃的液化石油气汽车用橡胶管路。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T528硫化橡胶或热塑性橡胶拉伸应力应变性能的测定GB/T1690硫化橡胶耐液体试验方法GB/T3512硫化橡胶或热塑性橡胶热空气加速老化和耐热试验GB/T5563橡胶、塑料软管及软管组合件液压试验方法GB/T5564橡胶、塑料软管低温曲挠试验GB/T5626.1

扩口式锥螺纹直通管接头

GB/T7762

硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验橡胶和塑料软管及软管组合件选择、贮存、使用和维护指南GB/T9576

GB/T9577

橡胶和塑料软管及软管组合件标志、包装和运输规则GB/T10546液化石油气(LPG)用橡胶软管和软管组合件散装输送用GB19159

车用液化石油气

QC/T247液化石油气汽车专用装置技术条件3分类

管路按使用中所应承受的压力分为高压软管及低压软管。4技术要求

4.1般要求

4.1.1高压软管及低压软管质量和结构应符合本标准以及QC/T247的有关规定,并按经规定程序批准的图样及技术文件制造。4.1.2高压软管最高工作压力为3MPa,工作环境温度为-40℃~80℃;低压软管最高工作压力为0.45MPa,工作环境温度为-40℃~120℃。QC/T745—2006

4.1.3高压软管及低压软管应有光滑的内壁和适宜的合成材料涂层,其间应有一层或多层耐腐蚀材料(如不锈钢)制成的加固夹层,其材质应与液化石油气相容,并符合GB19159的规定。4.1.4高低压软管接头应采用扣压式胶管接头,接头用钢或黄铜制成,表面应耐腐蚀;高低压管路总成的螺纹连接尺寸应符合GB/T5626.1的有关规定。4.2性能要求

4.2.1高压软管

4.2.1.1高压软管液压要求

a)高压软管按5.3.1规定的试验方法进行耐压试验后,不应泄漏。b)高压软管按5.3.2规定的试验方法进行爆破压力试验,爆破压力不应低于10MPa。4.2.1.2高压软管抗拉强度与延伸率要求高压软管按5.4规定的方法进行试验,其抗拉强度应不低于10MPa,断裂时的延伸率不小于250%。

4.2.1.3高压软管相容性

高压软管按5.5规定的方法进行相容性试验后,体积膨胀率不应大于20%;抗拉强度的最大变化率不应大于25%;断裂时的延伸率不应大于30%;试件在40℃的空气中放置48h后与原来相比质量减少不应超过5%。

4.2.1.4高压软管耐臭氧性

高压软管按5.6规定的方法进行耐臭氧性试验后,检查样件表面,应无裂纹。4.2.1.5高压软管低温弯曲性

高压软管按5.7规定的方法进行弯曲试验,检查样件表面,应裂纹和破损。4.2.1.6高压软管耐老化性

高压软管按5.8规定的方法进行耐老化试验后,抗拉强度的最大变化率不应大于25%;断裂时的最大变化率为-30%~+10%。

4.2.1.7高压软管渗漏性

高压软管按附录A规定的方法进行试验,经由管壁的气体渗透量每米长度内24h不应超过95mL。

4.2.1.8高压软管的弯曲试验

取长度约为3.5m高压软管,按5.9规定的方法,进行3000次弯曲试验,试验后应能承受4.2.1.1a)所规定的压力试验。4.2.1.9高压软管和接头总成耐冲击高压软管和接头总成按5.10规定的方法进行冲击15000次试验后,应能承受4.2.1.1a)规定的压力试验。

4.2.1.10高压软管和接头总成气密性高压软管和接头总成按5.11规定的方法进行气密试验后,不应泄漏。4.2.2低压软管

4.2.2.1低压软管静液压要求

a)低压软管按5.3.1规定的试验方法进行耐压试验后,不应泄漏;2

QC/T745-2006

b)低压软管按5.3.2规定的试验方法进行爆破压力试验,爆破压力不应低于1.8MPa。4.2.2.2低压软管抗拉强度与延伸率要求低压软管按5.4规定的方法进行试验,抗拉强度应不低于10MPa,断裂时的延伸率不小于250%4.2.2.3低压软管相容性

低压软管按5.5规定的方法进行相容性试验后,体积膨胀率不应大于20%;抗拉强度的最大变化率不应大于25%;断裂时的延伸率不应大于30%;试件在40℃的空气中放置48h与原来相比质量减少不应超过5%。

4.2.2.4低压软管耐臭氧性

低压软管按5.6规定的方法进行耐臭氧性试验后,检查样件表面,应无裂纹。4.2.2.5低温弯曲性

低压软管按5.7规定的方法进行弯曲试验,检查样件表面,应无裂纹和破损。4.2.2.6低压软管耐老化性

低压软管按5.8规定的方法进行耐老化试验后,抗拉强度的最大变化率不应大于25%;断裂时的最大变化率为-30%~+10%。

4.2.2.7低压软管渗漏性

低压软管按附录A中规定的方法进行试验,经由管壁的气体渗透量每米长度内24h不应超过95mL。

4.2.2.8低压软管的弯曲试验

低压软管应能承受按5.9规定的方法,进行3000次弯曲试验,试验后应能承受4.2.1.1a)所规定的压力试验。

4.2.2.9低压软管和接头总成耐冲击低压软管和接头总成按5.10规定的方法进行冲击15000次试验后,应能承受4.2.1.1a)规定的压力试验。

4.2.2.10低压软管和接头气密性低压软管和接头总成按5.11规定的方法进行气密试验后,不应泄漏。5试验方法

5.1试验条件

5.1.1一般规定

除非另有规定,本标准规定的试验应在下述条件下进行:试验环境温度为20℃+5℃;

试验介质应为清洁的干燥空气或氮气。5.1.2试验用仪器精度要求

压力仪表:精确度不低于2.5级,测量误差小于读数的±10%;流量仪表:精确度不低于2.5级,测量误差小于读数的±10%;温度仪表:精确度为±0.5℃,最小分辨率不大于精度的2倍。5.2外观检查

QC/T745—2006

用目测法检查高低压管路总成外观,检查结果应符合4.1的有关规定。5.3液压试验

5.3.1耐压试验

高低压管按GB5563规定的试验方法进行耐压试验,高压管的试验压力为6.75MPa,低压管的试验压力为1.015MPa,保压时间均为10min。5.3.2爆破压力试验

高低压管按CB5563规定的试验方法进行爆破压力试验,高压管的爆破压力不应低于10MPa,低压管的爆破压力不应低于1.8MPa。5.4高低压管的抗拉强度、断裂时的延伸率试验按GB528的规定。

5.5相容性试验

高低压管按GB1690的规定,在23℃±2℃正戊烷或正已烷中浸泡72h后,检查其体积变化率、抗拉强度及断裂时的最大变化率;在40℃空气中放置48h,检查质量变化率。5.6耐臭氧性试验

高低压管试件按GB7762的规定,拉伸20%后,置于臭氧浓度质量分数为(50±5)×10-8、温度为40℃±2℃的臭氧室中,历时120h,用2倍放大镜检查样件表面。5.7低温弯曲性试验

高低压管按GB5564方法B的规定,在-40℃±2℃温度下,放置24h,用2倍放大镜检查样件表面。

5.8耐老化试验

高低压管的耐老化试验,按GB3512的规定,试验温度为:高压管70℃,低压管115℃;试验时间168h。

5.9弯曲试验

5.9.1试验装置(见图1)应由钢架、两个木轮、一个大约130mm宽的轮辋构成。轮子圆周需加工软管导向槽。由导向槽底部测得的轮子半径需与表1所列数据相同。两个轮子的纵向中心平面应处于同一垂直平面内,二者中心距离应符合表1所列要求。每个轮子应能绕其轴心自由转动。驱动装置应使两个轮子每分钟进行4次完整的动作。重物

驱动装置

橡胶软管弯曲试验装置

16 ~20

表1试验装置轮子半径和中心距离要求弯曲半径

垂直a

QC/T745—2006

中心距离

水平6

5.9.2软管呈S形安装在轮子上。绕过上面轮子的一端应安装足够的重量,使软管与轮子完全贴合,绕过下面轮子的一端与驱动机构相连。机构的调整应使软管在两个方向上的总的运动距离为1.2m。

5.10冲击试验

高压软管和接头总成试验压力为3MPa,低压软管和接头总成试验压力为1.015MPa,试验用循环油温度均为93℃±3℃,试验次数均为15000次。每次循环过程:关闭样件出口,在人口处施加温度为93℃±3℃的油压,当压力达到规定值时,关闭人口,打开出口卸荷。5.11气密试验

高压软管和接头总成试验压力为3MPa,低压软管和接头总成试验压力为1.25MPa,软管和接头总成在承受规定的压力下,历时5min,不应泄漏。6检验要求

6.1产品需经制造单位质检部门成批检验,每批数量不多于500根,每批产品应附有合格证。6.2每批产品应逐根进行规格尺寸及外观质量的检查。6.3在同批产品中任选一种规格为代表,任取其中一根检查产品的抗拉强度、断裂时的延伸率及耐老化性能(如成品不宜作试验或测试设备所限制时,可用半成品或试样代替)。6.4产品的抗拉强度、断裂时的延伸率、液压强度、相容性试验每季度进行一次。6.5产品的耐臭氧、低温弯曲、弯曲及冲击试验每年一次。6.6产品的渗漏试验按供需双方商定的规定进行检测。6.7若抽检产品任一项目不合格,应在同批产品中加倍抽样复检不合格项目,若仍不合格,则该批产品为不合格产品。复试后仍有一项指标不合格时,则该批产品为不合格。7检验规则

7.1产品需经制造单位质检部门检验合格,并附有合格证方能出厂。7.2出厂检验

出厂检验,应按表2规定检验项目进行逐只检验。表2出厂检验和型式检验表

试验项目

外观检查

液静压强度试验

出厂检验

型式鉴定检验

判定依据

4. 2. 1. 1,4. 2. 2. 1

检验方法

5.3.1,5.3.2

QC/T745—2006

试验项目

抗拉强度、断裂时的

延伸率试验

相容性试验

耐臭氧性试验

低温弯曲性试验

耐老化试验

渗漏试验

弯曲试验

耐冲击试验

气密性试验

7.3型式检验

出厂检验

表2(续)

型式鉴定检验

判定依据

4. 2. 1.2,4. 2. 2. 2

4.2.1.3,4.2.2.3

4. 2.1. 4,4. 2. 2. 4

4. 2. 1.5,4. 2. 2.5

4. 2.1.6,4.2.2. 6

4.2.1.7,4.2.2.7

4.2.1.8,4. 2.2.8

4.2.1.9,4.2.2.9

4.2.1.10,4.2.2.10

检验方法

附录A

有下列情况之一时,产品应按表2进行型式检验。对新设计的产品应按4.1一般要求中的内容进行产品设计审查。

新产品定型或者产品在结构、材料、工艺有较大改变,可能影响产品性能时;产品在停产1年以上恢复生产时;出厂检验结果与上次型式检验有较大差异时;国家质量监督机构提出型式检验要求时。标志、包装和储存

产品在明显部位应有下列永久性标志:a)产品规格型号;

生产日期和批号;

生产厂商标;

识别标志“LPG”。

8.2包装

包装应防止腐蚀性介质浸入产品,并保护产品避免运输过程中的损伤。外包装上应有产品型号、名称、生产厂家、地址、联系电话、出厂日期。8.2.3

包装内应附有产品合格证,产品合格证应有下列内容:a)

产品型号、名称、生产厂标志;产品编号;

检验员签章,检验日期。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。