QC/T 748-2006

基本信息

标准号: QC/T 748-2006

中文名称:汽车发动机气门-气门座强化磨损台架试验方法

标准类别:汽车行业标准(QC)

标准状态:现行

发布日期:2006-03-07

实施日期:2006-08-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:4613947

相关标签: 汽车 发动机 气门 强化 磨损 台架 试验 方法

标准分类号

标准ICS号:道路车辆工程>>道路车辆内燃机>>43.060.20增压冲气、进气/排气管路系统

中标分类号:车辆>>汽车发动机>>T13进排气与燃油供给系统

关联标准

出版信息

出版社:中国计划出版社

页数:16开,6页

标准价格:10.0 元

相关单位信息

起草单位:武汉理工大学、东风汽车公司技术中心、长春汽车材料研究所

发布部门:国家发展和改革委员会

标准简介

本标准由国家发展和改革委员会2006年第18号公告发布,编号为QC/T 748-2006,自2006年8月1日起实施。本标准是一项新的汽车行业标准,规定了汽车发动机气门-气门座强化磨损台架试验的术语和定义、试验设备、试样制备、试验方法和试验结果处理。本标准适用于汽车发动机气门-气门座的快速强化磨损台架试验。 QC/T 748-2006 汽车发动机气门-气门座强化磨损台架试验方法 QC/T748-2006 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国汽车行业标准

QC/T 748-2006

汽车发动机气门-气门座

强化磨损台架试验方法

The bench test methods of valve - valve holder intensifyabrasion for automotive engines2006-03-07发布

2006-08-01实施

国家发展和改革委员会发布

范围·

规范性引用文件

术语和定义

试验设备

试样的制备

检验规则

试验结果处理

QC/T 7482006免费标准下载网bzxz

QC/T748-2006

本标准由全国汽车标准化技术委员会提出。本标准由全国汽车标准化技术委员会归口。本标准起草单位:武汉理工大学、东风汽车公司技术中心、长汽车材料工艺研究所。本标准主要起草人:刘佐民、孔军、吴新潮、权仁泽。1

1范围

QC/T 7482006

汽车发动机气门-气门座强化磨损台架试验方法本标准规定了汽车发动机气门一气门座强化磨损台架试验的术语和定义、试验设备、试样制备、试验方法和试验结果处理

本标准适用于汽车发动机气门-气门座的快速强化磨损台架试验2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。QC/T 469—2002汽车发动机气门技术条件3术语和定义

QC/T 469 确立的以及下列术语和定义适用丁本标准。3. 1

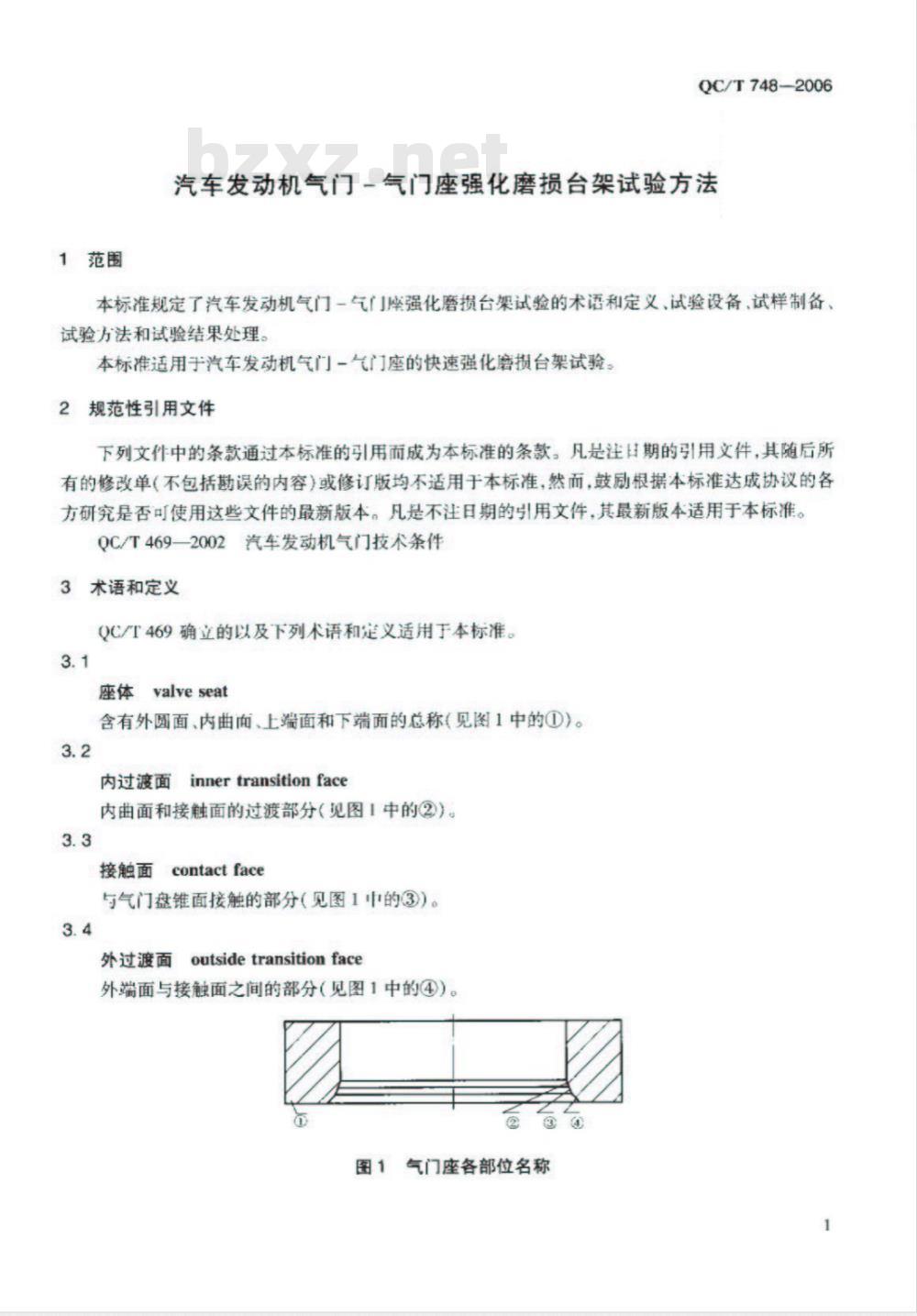

座体 valve seat

含有外圆面、内曲面、上端面和下端面的总称(见图 1 中的①)。3.2

内过渡面inner transition face内曲面和接触面的过渡部分(见图1中的②)3.3

接触面 contact face

与气门盘锥面接触的部分(见图 1中的③)。3.4

外过渡面

outside transition face

外端面与接触面之间的部分(见图1中的④)。②

气门座各部位名称

QC/T748-2006

试验设备

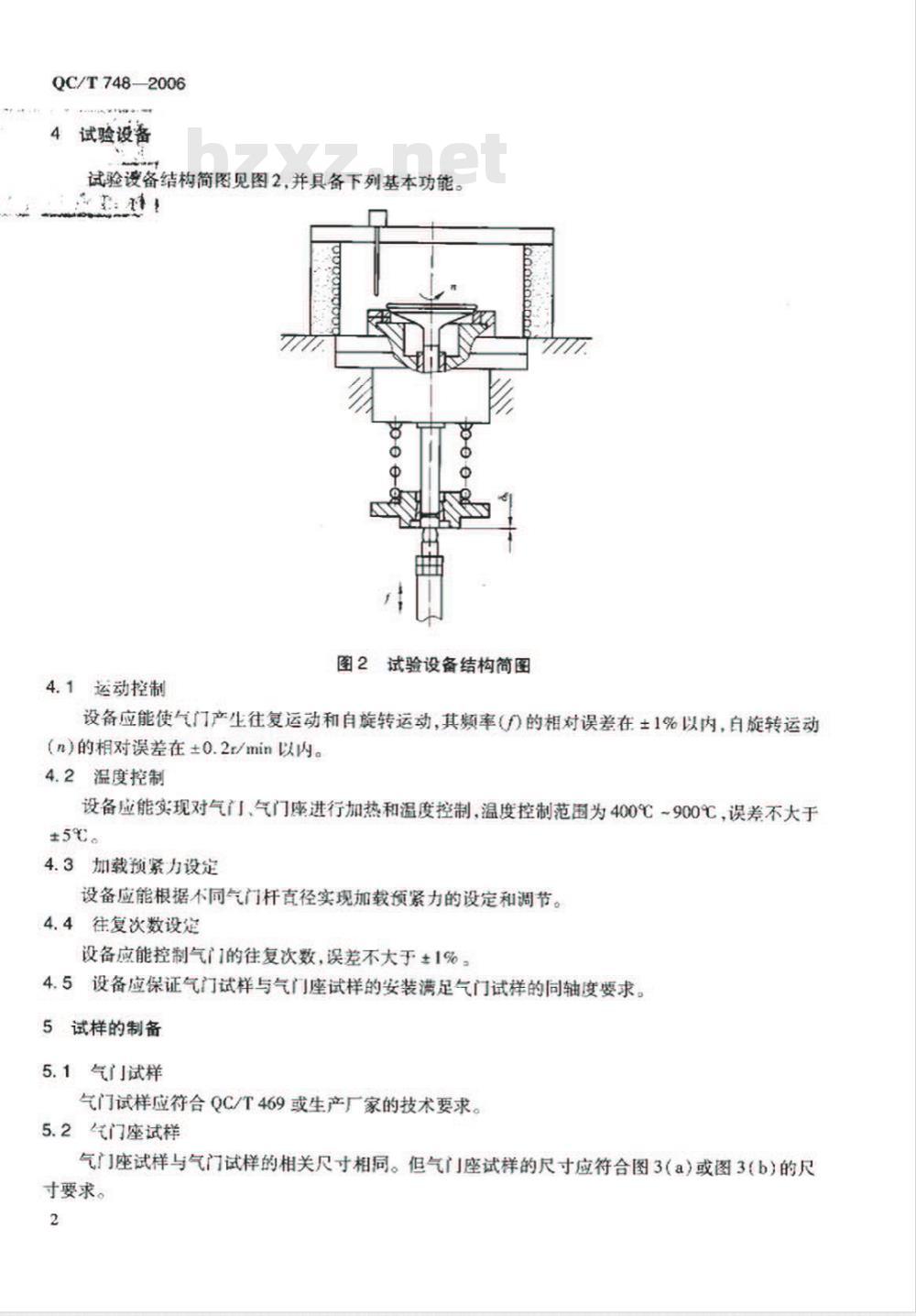

试验设备结构简图见图2,并具备下列基本功能。e

4. 1运动控制

图 2 试验设备结构简图

设备应能使气门产生往复运动和自旋转运动,其频率()的相对误差在 ±1%以内,白旋转运动(n)的相对误差在 ±0. 2r/min 以内。4. 2 温度控制

设备应能实现对气门、气门座进行加热和温度控制,温度控制范围为 400℃ ~900℃,误差不大于±5%。

4.3加载预紧力设定

设备应能根据不同气门杆直径实现加载预紧力的设定和调节。4. 4 往复次数设定

设备应能控制气门的往复次数,误差不大于±1%。4. 5设备应保证气门试样与气门座试样的安装满足气门试样的同轴度要求。5 试样的制备

5.1气门试样

气门试样应符合 QC/T 469 或生产厂家的技术要求。5.2气门座试样

气门座试样与气门试样的相关尺寸相同。但气门座试样的尺寸应符合图 3(a)或图 3(b)的尺寸要求。

6检验规则

6. 1 试样的安装

259 ± 0.5-

25° ± 0.59

图3气门座试样尺寸

将气门试样与气门座试样按图2的方式安装在试验台架上。6.2气门试样间隙的调整

调整气门间隙为0.2mm ~0.3mm,6.3设定加载弹簧的预压缩量和预紧力QC/T 748-2006

根据气门杆直径,选择弹簧刚度值和预压缩量,并按表1 的规定设定弹簧预压缩量和预紧力。表 1 预紧力的确定

气门杆直径,mnl

6.4试验条件

6. 4. 1 测量仪表:

弹簧刚度值,N/mm

79 ±3

79 ±3

[34 ±3

预压缩量,mm

预紧力,N

测量气门-气门座下沉量仪表的精度级别为1 级,测量磨损量的数字天平的精度为万分之-3

QC/T 748-2006

6. 4. 2 试样工作温度:

试样在表 2 的 T 作温度下保温 10min 后开始强化磨损试验。表 2 试样试验温度

进气门和进气门座

排气门和排气门座

6. 4. 3 试验工况:

试验温度,℃

400~450

700 ~ 750

强化试验中气门试样往复运动频率、白旋转速度和试验累计往复次数按表3规定。表 3 试验速度

气门杆直径

5. 5 ~ 8. 0

>8. 0 且 <12. 0

气门往复运动频率厂

次/min

注:气们上下运动一个往复为一次。6. 5磨损测量

6. 5.1 气门-气门座下沉量:

气门白境转速度 n

累计往复次数

8 ×10

测量时,气门试样与气门试样座应当紧密接触。采用百分表与气门盘端面接触a)初始值:

门_气门座在 25℃ 主5℃下,以选定的试验工况运行 10min 后,停机测量其初始值(取均布8 点测量的算术平均值)测量位置位于气门盘部的 1/2 直径处:b)终值:

气门 _ 气门座磨损试验结束并冷却到25℃ ±5℃,测量方法和测量位置与初始值测量方法相同。

6. 5. 2 气门座的磨损量:

a)试验前,测量其初始状态的盘锥面宽度 h,(取均布4 ~6 点测量的算术平均值)。b)试验后,测量其磨损后的盘锥面宽度 h,(取均布4 ~6 点测量的算术平均值)。6. 5. 3 气门的磨损量:

气门的磨损测量可在表面轮仪上测量其磨损体积(取均布 4 ~6 点测量的算术平均值),或采用数字天平测量其磨损质量。

试验结果处理

7. 1计算磨损后的终值与磨损前初始值之间的差值,即为气门=气门座下沉量。7. 2 计算气门座接触面的变化量为 Ah=h2 -h,c4

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

QC/T 748-2006

汽车发动机气门-气门座

强化磨损台架试验方法

The bench test methods of valve - valve holder intensifyabrasion for automotive engines2006-03-07发布

2006-08-01实施

国家发展和改革委员会发布

范围·

规范性引用文件

术语和定义

试验设备

试样的制备

检验规则

试验结果处理

QC/T 7482006免费标准下载网bzxz

QC/T748-2006

本标准由全国汽车标准化技术委员会提出。本标准由全国汽车标准化技术委员会归口。本标准起草单位:武汉理工大学、东风汽车公司技术中心、长汽车材料工艺研究所。本标准主要起草人:刘佐民、孔军、吴新潮、权仁泽。1

1范围

QC/T 7482006

汽车发动机气门-气门座强化磨损台架试验方法本标准规定了汽车发动机气门一气门座强化磨损台架试验的术语和定义、试验设备、试样制备、试验方法和试验结果处理

本标准适用于汽车发动机气门-气门座的快速强化磨损台架试验2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。QC/T 469—2002汽车发动机气门技术条件3术语和定义

QC/T 469 确立的以及下列术语和定义适用丁本标准。3. 1

座体 valve seat

含有外圆面、内曲面、上端面和下端面的总称(见图 1 中的①)。3.2

内过渡面inner transition face内曲面和接触面的过渡部分(见图1中的②)3.3

接触面 contact face

与气门盘锥面接触的部分(见图 1中的③)。3.4

外过渡面

outside transition face

外端面与接触面之间的部分(见图1中的④)。②

气门座各部位名称

QC/T748-2006

试验设备

试验设备结构简图见图2,并具备下列基本功能。e

4. 1运动控制

图 2 试验设备结构简图

设备应能使气门产生往复运动和自旋转运动,其频率()的相对误差在 ±1%以内,白旋转运动(n)的相对误差在 ±0. 2r/min 以内。4. 2 温度控制

设备应能实现对气门、气门座进行加热和温度控制,温度控制范围为 400℃ ~900℃,误差不大于±5%。

4.3加载预紧力设定

设备应能根据不同气门杆直径实现加载预紧力的设定和调节。4. 4 往复次数设定

设备应能控制气门的往复次数,误差不大于±1%。4. 5设备应保证气门试样与气门座试样的安装满足气门试样的同轴度要求。5 试样的制备

5.1气门试样

气门试样应符合 QC/T 469 或生产厂家的技术要求。5.2气门座试样

气门座试样与气门试样的相关尺寸相同。但气门座试样的尺寸应符合图 3(a)或图 3(b)的尺寸要求。

6检验规则

6. 1 试样的安装

259 ± 0.5-

25° ± 0.59

图3气门座试样尺寸

将气门试样与气门座试样按图2的方式安装在试验台架上。6.2气门试样间隙的调整

调整气门间隙为0.2mm ~0.3mm,6.3设定加载弹簧的预压缩量和预紧力QC/T 748-2006

根据气门杆直径,选择弹簧刚度值和预压缩量,并按表1 的规定设定弹簧预压缩量和预紧力。表 1 预紧力的确定

气门杆直径,mnl

6.4试验条件

6. 4. 1 测量仪表:

弹簧刚度值,N/mm

79 ±3

79 ±3

[34 ±3

预压缩量,mm

预紧力,N

测量气门-气门座下沉量仪表的精度级别为1 级,测量磨损量的数字天平的精度为万分之-3

QC/T 748-2006

6. 4. 2 试样工作温度:

试样在表 2 的 T 作温度下保温 10min 后开始强化磨损试验。表 2 试样试验温度

进气门和进气门座

排气门和排气门座

6. 4. 3 试验工况:

试验温度,℃

400~450

700 ~ 750

强化试验中气门试样往复运动频率、白旋转速度和试验累计往复次数按表3规定。表 3 试验速度

气门杆直径

5. 5 ~ 8. 0

>8. 0 且 <12. 0

气门往复运动频率厂

次/min

注:气们上下运动一个往复为一次。6. 5磨损测量

6. 5.1 气门-气门座下沉量:

气门白境转速度 n

累计往复次数

8 ×10

测量时,气门试样与气门试样座应当紧密接触。采用百分表与气门盘端面接触a)初始值:

门_气门座在 25℃ 主5℃下,以选定的试验工况运行 10min 后,停机测量其初始值(取均布8 点测量的算术平均值)测量位置位于气门盘部的 1/2 直径处:b)终值:

气门 _ 气门座磨损试验结束并冷却到25℃ ±5℃,测量方法和测量位置与初始值测量方法相同。

6. 5. 2 气门座的磨损量:

a)试验前,测量其初始状态的盘锥面宽度 h,(取均布4 ~6 点测量的算术平均值)。b)试验后,测量其磨损后的盘锥面宽度 h,(取均布4 ~6 点测量的算术平均值)。6. 5. 3 气门的磨损量:

气门的磨损测量可在表面轮仪上测量其磨损体积(取均布 4 ~6 点测量的算术平均值),或采用数字天平测量其磨损质量。

试验结果处理

7. 1计算磨损后的终值与磨损前初始值之间的差值,即为气门=气门座下沉量。7. 2 计算气门座接触面的变化量为 Ah=h2 -h,c4

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。