QC/T 740-2005

基本信息

标准号: QC/T 740-2005

中文名称:乘用车座椅总成

标准类别:汽车行业标准(QC)

标准状态:现行

发布日期:2005-11-28

实施日期:2006-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:6818554

标准分类号

标准ICS号:道路车辆工程>>道路车辆装置>>43.040.60车身及车身附件

中标分类号:车辆>>汽车底盘与车身>>T26车身(驾驶室)及附件

关联标准

采标情况:SAE J826-2002;SAE J1351-1993;SAE J1756-1994

出版信息

页数:19页

标准价格:18.0 元

相关单位信息

起草单位:上海延锋江森座椅有限公司

标准简介

本标准规定了乘用车座椅总成的技术要求、试验方法、检验规则及标志、包装、运输和储存。本标准适用于M1类车辆的前排座椅总成。本标准不适用于折叠式的附加座椅、侧向座椅。 QC/T 740-2005 乘用车座椅总成 QC/T740-2005 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国汽车行业标准

QC/T740—2005

乘用车座椅总成

Seat assembly of passenger car2005-11-28发布

2006-06-01实施

国家发展和改革委员会发布

中华人民共和国国家发展和改革委员会公告

2005年第71号

国家发展改革委批准《送电线路带电作业技术导则》等93项行业标准(标准编号、名称及实施日期见附件),其中电力行业标准43项、石化行业标准30项、黑色冶金行业标准4项、物流行业标准1项、制药装备行业标准12项、汽车行业标准3项,现予公布。以上电力行业标准由中国电力出版社出版,石化行业标准由中国石化出版社出版,黑色冶金行业标准由冶金工业出版社出版,制药装备、汽车行业标准由中国计划出版社出版,物流行业标准由中国标准出版社出版。

附件:3项汽车行业标准编号、名称及实施日期中华人民共和国国家发展和改革委员会二〇〇五年十一月二十八日

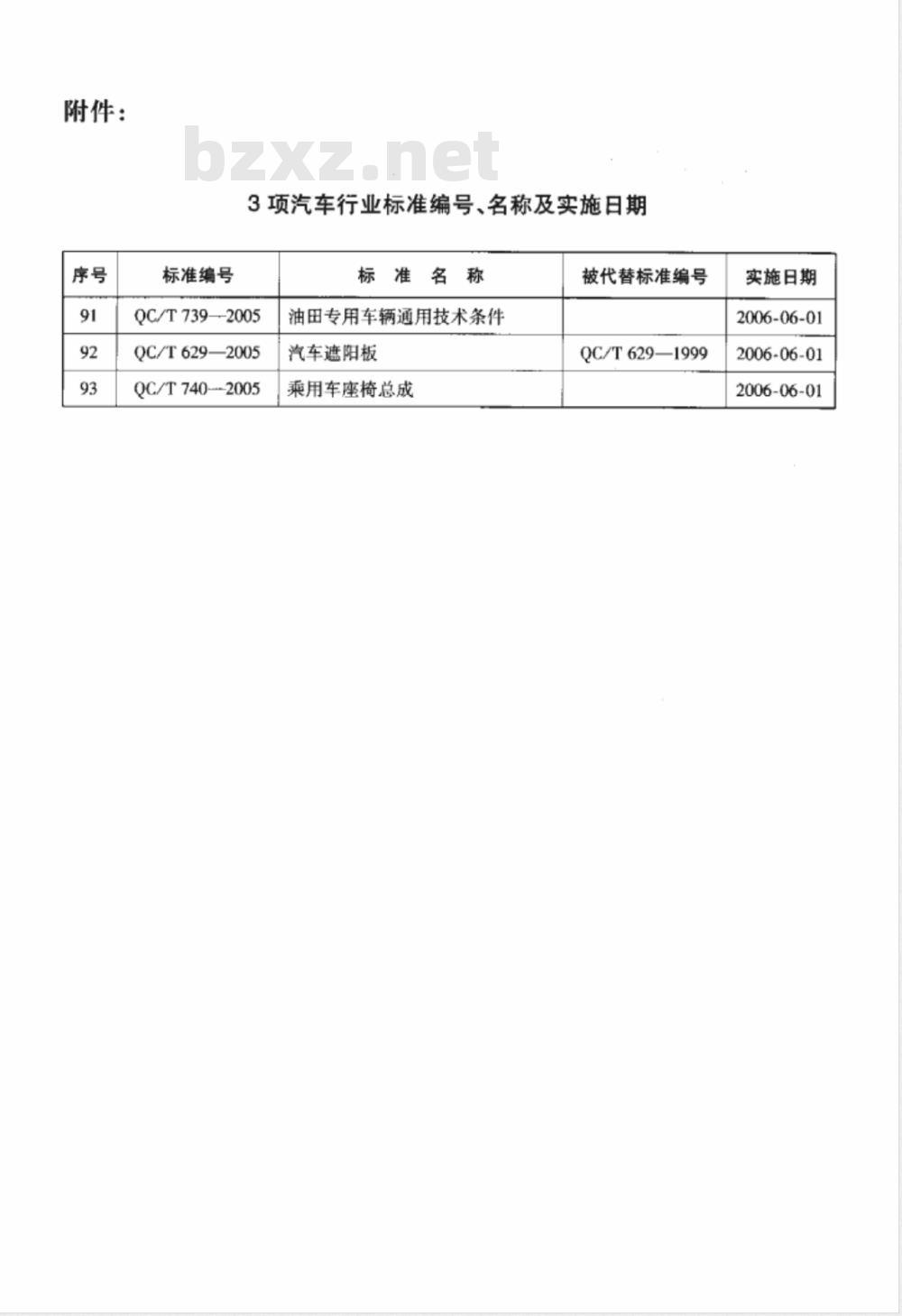

附件:

标准编号

3项汽车行业标准编号、名称及实施日期标准名称

QC/T7392005

QC/T629—2005

QC/T 740---2005

油田专用车辆通用技术条件

汽车遮阳板

乘用车座椅总成

被代替标准编号

QC/T629—1999

实施日期wwW.bzxz.Net

2006-06-01

2006-06-01

2006-06-01

规范性引用文件·

术语和定义

技术要求

检验规则

标志、包装、运输和储存

附录A(规范性附录)乘用车座椅试验方法次

QC/T740—2005

QC/T740—2005

本标准的技术内容是在综合分析同类产品的国际标准和国外先进标准的基础上,并根据我国实际情况而制订的。

本标准的附录A为规范性附录。

本标准由全国汽车标准化技术委员会提出并归口。本标准起草单位:上海延锋江森座椅有限公司。本标准主要起草人:毛咏春。

1范围

乘用车座椅总成

QC/T740-2005

本标准规定了乘用车座椅总成的技术要求、试验方法、检验规则及标志、包装、运输和储存。本标准适用于M1类车辆的前排座椅总成。本标准不适用于折叠式的附加座椅、侧向座椅。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB8410汽车内饰材料的燃烧特性CB11550汽车座椅头枕性能要求和试验方法GB11552—1999轿车内部凸出物

GB/T11563—1995汽车H点确定程序GB14167汽车安全带安装固定点

GB15083汽车座椅系统强度要求及试验方法QC/T55—1993汽车座椅动态舒适性试验方法SAEJ8262002H点测量仪和设计模型步骤和规范SAEJ1351一1993绝缘材料的气味试验SAEJ1756--1994汽车内饰材料确定成雾特性的试验3术语和定义

下列术语和定义适用于本标准。3.1

座椅总成seatassembly

零部件装配完整的座椅。

前排座椅总成frontseatassembly汽车内最前排的座椅总成,也分为驾驶座总成和副驾驶座总成。3.3

前座垫总成frontseatcushionassembly在前排座椅总成中用于支持乘员坐骨和大腿的那一部分,可以通过联接方式与前靠背装配在一起。前座垫总成可以有一个前后可调的或高度可调的调节机构。-

QC/T740--2005

前靠背总成frontseatbackassembly在前排座椅总成中用于支持乘员背部的那一部分,前靠背总成可以用调角器来调节靠背的角度。

4技术要求

4.1一般要求

4.1.1座椅总成应符合本标准的要求,并按经规定程序批准的产品图样和技术文件制造4.1.2座椅表面不得有任何可能危及乘员安全的粗糙面或尖棱,应符合GB11552--1999的要求。4.1.3所有面套应符合其对应图样的缝制及外观要求。4.1.4座椅表面应无污染、破损、开裂等缺陷以及客户不能接受的褶皱。4.1.5

座椅H点的测量按CB/T11563一1995,应满足设计要求,允许误差为±15mm。驱干角度误差为±3°。假人的型号采用SAEJ826一2002的规定。4.1.6安装扭矩应满足设计图样要求。4.1.7

座椅安装位置尺寸应符合设计要求,采用检具检测。座椅处于任何给定的位置,滑道手柄应能够复位。滑道调节后应能够锁定座椅。4.1.8

4.2性能要求

4.2.1面料性能要求

座椅面套的面料性能要求和试验方法应符合客户的要求。4.2.2非金属材料的排放性能试验。座椅非金属材料的排放性能试验应满足以下条件:a)可凝结水试验按照SAEJ1756—1994的试验方法,其界定值为:G≤3mg;b)气味测试按照SAEJ1351一1993的测试方法,其界定值为:气味评分小于或等于3.5。4.2.3燃烧特性

燃烧特性和试验方法按GB8410。4.2.4座椅头枕的性能要求。

座椅头枕的性能要求和试验方法按GB11550。4.2.5安全带安装固定点要求

安全带安装固定点要求和试验方法按GB14167。4.2.6座椅系统强度要求

座椅系统强度要求和试验方法按GB15083。4.2.7正面碰撞要求

正面碰撞要求通过汽车向后的碰撞试验,对配置假人的座椅状况进行验证分析,要求在减速时,假人不允许从安全带里滑出,座椅零件及止动和调节装置不准碎裂或拉断,允许弯曲。靠背松开装置(2门)仍需保持功能完好。试验方法按附录A的A.4.1。4.2.8启部碰撞要求

后部碰撞要求通过汽车向后的碰撞试验,对配置假人的座椅状况进行验证分析,在碰撞时,靠背2

QC/T740—2005

可弯曲,但不允许冲撞其他物体。座椅零件不允许碎裂或拉断,座椅和地板之间的固定装置不允许扯断,座椅止动装置不允许松开,且应保持其功能完好。靠背松开装置(2门)仍需保持功能完好。试验方法按附录A的A.4.2。

4.2.9侧面气囊系统及其附属的座椅面套试验要求侧面气囊系统及其附属的座椅面套试验要求保证座椅靠背的侧向气囊总成的质量和性能,对安装有侧向气囊的座椅靠背总成进行爆破试验。试验后,侧向气囊靠背总成或靠背面套仅允许在规定位置上爆开,不允许零件松动。气囊应经受住充气过程考验,保证充分时间要求。试验方法按附录A的A.4.3。

4.2.10静态刚性试验

静态刚性试验验证前座椅骨架的刚度,前座椅骨架在500N的作用下,弹性变形应不大于预定值。在S点所测得的值应小于表1中所列出的最大值。其试验方法按附录A的A.1.1。表1真

前座椅骨架的刚度要求

试验力

测量值

最大位移

4.2.11颠簸和端动试验

S,右

颠簸和蟠动试验验证座椅的骨架、泡沫和面套的疲劳寿命,在100次/min的频率下,进行座垫100000次、靠背50000次的振动试验,试验后的样品应无异常情况出现,座椅骨架无裂缝,泡沫无变形,面料和衬垫无破损,H点最大变动在额定范围之内。试验方法按附录A的A.1.3。4.2.12模拟人体进出座椅试验

模拟人体进出座椅试验对带面套的座椅进行面料耐磨性测试,模拟人体进出进行15000次的整椅试验,试验后的座椅面套不应出现断裂、结团,不应脱散和漏底,不允许出现损伤,缝线不允许断裂。试验方法按附录A的A.1.2。4.2.13前座挚向下强度试验

前排座椅座垫向下强度试验是对座椅的座垫进行的强度试验,验证座垫骨架、座椅操作机构的强度,试验后的座垫骨架和座垫骨架的固定支架应无破裂,高度调节机构和滑道锁止机构无破裂,滑道锁止机构不失效,并可以打开。试验方法按附录A的A.2.2。4.2.14纵向调节疲劳试验

纵向调节疲劳试验后,滑道的操纵和解锁都应该是轻松灵活,功能正常,座椅可以均勾地进行调节。试验方法按附录A的A.2.1。4.2.15靠背骨架总成强度试验

靠背骨架总成强度试验应在座椅靠背达到最大负载时(靠背骨架变形时承受的最大负载),靠背骨架和调角器应无损坏。试验方法按附录A的A.3.1。3

QC/T740—2005

4.2.16靠背骨架总成刚度试验

靠背骨架总成刚度试验将座椅骨架总成固定在试验夹具上,放到试验台上并调节至设计位置。在靠背顶部中心处,垂直于靠背向后施加试验力,在15s内递增到1000N。卸载后测得的塑性变形应不超过10mm。

4.2.17靠背骨架总成耐久性试验靠背骨架总成耐久性试验将座椅骨架总成固定在试验台上。在靠背顶部中心处,施加一个水平向后方向0~300N的循环裁荷,次数为10000次,频率为30次/min。在10000次循环载荷后,前座椅骨架总成不充许出现裂缝。

4.2.18靠背骨架总成间隙试验

靠背骨架总成间隙试验是测量座椅靠背在持续加载前后的变化,要求座椅靠背在持续加载前后应是主观无间隙的。在加载力到达25N时,座椅靠背的间隙不应超过3.5mm。当加载力达到147N时,加载点最大间隙不应超过15mm。试验方法按附录A的A.3.2。4.2.19靠背调节疲劳试验

靠背调节疲劳试验要求座椅靠背在8000次循环试验后,靠背调节应轻便灵活、均匀,试验前后间隙应满足标准要求。试验方法按附录A的A.3.3。4.2.20座椅扶手强度和刚度试验座扶手强度和刚度试验要求座椅扶手固定在刚性夹具上,在离座椅扶手前端25mm处加载个445N的垂直向下载荷时,座椅扶手的最大变形(弹性变形)不大于76mm,塑性变形不大于25mm。加载一个222N的侧向载荷时,座椅扶手的最大变形(弹性变形)不大于25mm,塑性变形不超过6mm。

4.2.21扶手循环试验

扶手循环试验要求将座椅靠背总成和夹具固定在试验台上,座椅扶手的闭合位置为起始点,把扶手从闭合位置打开到工作位置,再把扶手从工作位置关闭到闭合位置,循环3000次。扶手在3000次循环试验后必须保持原有功能要求,无铰链机构缺陷,面套不应出现断裂、脱散和漏底。4.2.22头枕功能试验

头枕功能试验上下调节操作力应小于140N,倾斜调节操作力矩应为3N·m~6N·m。4.2.23头枕循环试验

头枕循环试验要求将座椅靠背总成和夹具固定在试验台上,座椅头枕的最低位置为起始点,把头枕从最低(最前)位置移动到最高(最后)位置,再把头枕从最高(最后)位置移动到最低(最前)位置,循环2000次。买枕在试验后必须能保持在可调位置。头枕的操作力应符合4.2.22的要求。4.2.24靠背调节功能试验

靠背调节功能试验测试靠背调节的操作力。a)手柄式调角器在位于距手柄前端30mm处,用一个垂直于手柄的19.6N~68.0N的操作力来打开调角器;

b)旋转式调角器在位于手轮旋转中心处加载一个力矩,靠背向上运动力矩不大于2.8N·m,靠背向下运动力矩不大于2.4N·m。4.2.25

5座椅总成纵向调节功能试验

QC/T740—2005

座椅总成纵向调节功能试验测试座椅纵向调节的操作力。在座椅座垫上H点位置向下加载60kg的载荷,用测力计测量手柄打开的操作力,此开启操作力应小于68N。用测力计测量座椅纵向调节的力,此力应小于166N。

4.2.26电动座椅调节功能要求

电动座椅及带记忆的电动座椅的调节功能应符合相关图样的要求。4.2.27座椅动态舒适性

座椅应具有良好的减振性能和舒适性,座椅动态舒适性的试验方法按QC/T55--1993。4.2.28电加热垫的功能

电加热垫的功能及电阻测试要求和试验方法应符合相关图样的要求。5

检验规则

座椅总成经制造厂检验合格后方能出厂,并附有产品质量合格文件。座椅总成的检验分为出厂检验和型式检验,检验项目见表2。表2检验项目和抽样数

燃烧特性

头枕性能

安全带安装固定点

座椅系统强度要求

侧面气囊系统及其附属的座椅面套试验H

座椅总成纵向调节功能试验

滑道行程

静态刚性试验

颠簸和螺动试验

模拟人体进出座椅试验

前座垫向下强度试验

纵向调节疲劳试验

靠背骨架总成强度试验

靠背骨架总成刚度试验

靠背骨架总成耐久性试验

靠背骨架总成间隙试验

型式检验

抽样数

出厂检验

抽样数

适用范围

整套座椅

整套座椅

前排座椅

前排座椅

前排座椅

至少3件/月

整套座椅

前排座椅

前排座垫

前排座椅

前排座垫

前排座椅

前排座椅

前排座椅

前排座椅

前排座椅

前排座椅

前排座椅

QC/T740—2005

靠背调节疲劳试验

座椅扶手强度和刚度试验

扶手循环试验

头枕功能试验

头枕循环试验

靠背调节功能试验

座椅总成纵向调节功能试验

5.2.1出厂检验

表2(完)

型式检验

抽样数

出厂检验项目及抽样数按表2的序号1,8,9,22,24,25进行。5.2.2型式检验

有下列情况之一时,制造商应进行型式检验:a)

新产品定型时;

生产场所发生变更或生产条件发生较大变化时;产品设计、材料、工艺有较大改变时;产品停产1年以上,恢复生产时;正常生产时,每10万辆份应进行一次型式检验;国家质量监督机构提出型式检验要求时。出厂检验

抽样数

适用范围

前排座椅

前排座椅

前排座椅

前排座椅

前排座椅

前排座椅

前排座椅

型式检验的座椅总成应从出厂检验合格的同一批座椅总成中抽取。检验项目中,安全性要求的检验项目(第3至8项)如有一项不合格,则判该次型式检验不合格,不准复检。其余检验项目如有其中任一项不合格,允许按不合格的抽样数加倍抽取,进行不合格项的复查,若复查后仍有一项不合格时、判该次型式检验不合格。6

标志、包装、运输和储存

每个零件上应有零件号、制造厂标记。6.1

座椅总成应用包装箱或专用工位器具储存。包装箱外应标明:

a)产品名称、产品型号、标准代号和出厂日期;b)制造商名称、注册商标、厂址等;装箱数量、质量及外形尺寸;

d)收发货标志、包装储运图示标志等。6.4专用工位器具外表上的标志应符合以下基本要求:a)产品名称、产品型号等;

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

QC/T740—2005

乘用车座椅总成

Seat assembly of passenger car2005-11-28发布

2006-06-01实施

国家发展和改革委员会发布

中华人民共和国国家发展和改革委员会公告

2005年第71号

国家发展改革委批准《送电线路带电作业技术导则》等93项行业标准(标准编号、名称及实施日期见附件),其中电力行业标准43项、石化行业标准30项、黑色冶金行业标准4项、物流行业标准1项、制药装备行业标准12项、汽车行业标准3项,现予公布。以上电力行业标准由中国电力出版社出版,石化行业标准由中国石化出版社出版,黑色冶金行业标准由冶金工业出版社出版,制药装备、汽车行业标准由中国计划出版社出版,物流行业标准由中国标准出版社出版。

附件:3项汽车行业标准编号、名称及实施日期中华人民共和国国家发展和改革委员会二〇〇五年十一月二十八日

附件:

标准编号

3项汽车行业标准编号、名称及实施日期标准名称

QC/T7392005

QC/T629—2005

QC/T 740---2005

油田专用车辆通用技术条件

汽车遮阳板

乘用车座椅总成

被代替标准编号

QC/T629—1999

实施日期wwW.bzxz.Net

2006-06-01

2006-06-01

2006-06-01

规范性引用文件·

术语和定义

技术要求

检验规则

标志、包装、运输和储存

附录A(规范性附录)乘用车座椅试验方法次

QC/T740—2005

QC/T740—2005

本标准的技术内容是在综合分析同类产品的国际标准和国外先进标准的基础上,并根据我国实际情况而制订的。

本标准的附录A为规范性附录。

本标准由全国汽车标准化技术委员会提出并归口。本标准起草单位:上海延锋江森座椅有限公司。本标准主要起草人:毛咏春。

1范围

乘用车座椅总成

QC/T740-2005

本标准规定了乘用车座椅总成的技术要求、试验方法、检验规则及标志、包装、运输和储存。本标准适用于M1类车辆的前排座椅总成。本标准不适用于折叠式的附加座椅、侧向座椅。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB8410汽车内饰材料的燃烧特性CB11550汽车座椅头枕性能要求和试验方法GB11552—1999轿车内部凸出物

GB/T11563—1995汽车H点确定程序GB14167汽车安全带安装固定点

GB15083汽车座椅系统强度要求及试验方法QC/T55—1993汽车座椅动态舒适性试验方法SAEJ8262002H点测量仪和设计模型步骤和规范SAEJ1351一1993绝缘材料的气味试验SAEJ1756--1994汽车内饰材料确定成雾特性的试验3术语和定义

下列术语和定义适用于本标准。3.1

座椅总成seatassembly

零部件装配完整的座椅。

前排座椅总成frontseatassembly汽车内最前排的座椅总成,也分为驾驶座总成和副驾驶座总成。3.3

前座垫总成frontseatcushionassembly在前排座椅总成中用于支持乘员坐骨和大腿的那一部分,可以通过联接方式与前靠背装配在一起。前座垫总成可以有一个前后可调的或高度可调的调节机构。-

QC/T740--2005

前靠背总成frontseatbackassembly在前排座椅总成中用于支持乘员背部的那一部分,前靠背总成可以用调角器来调节靠背的角度。

4技术要求

4.1一般要求

4.1.1座椅总成应符合本标准的要求,并按经规定程序批准的产品图样和技术文件制造4.1.2座椅表面不得有任何可能危及乘员安全的粗糙面或尖棱,应符合GB11552--1999的要求。4.1.3所有面套应符合其对应图样的缝制及外观要求。4.1.4座椅表面应无污染、破损、开裂等缺陷以及客户不能接受的褶皱。4.1.5

座椅H点的测量按CB/T11563一1995,应满足设计要求,允许误差为±15mm。驱干角度误差为±3°。假人的型号采用SAEJ826一2002的规定。4.1.6安装扭矩应满足设计图样要求。4.1.7

座椅安装位置尺寸应符合设计要求,采用检具检测。座椅处于任何给定的位置,滑道手柄应能够复位。滑道调节后应能够锁定座椅。4.1.8

4.2性能要求

4.2.1面料性能要求

座椅面套的面料性能要求和试验方法应符合客户的要求。4.2.2非金属材料的排放性能试验。座椅非金属材料的排放性能试验应满足以下条件:a)可凝结水试验按照SAEJ1756—1994的试验方法,其界定值为:G≤3mg;b)气味测试按照SAEJ1351一1993的测试方法,其界定值为:气味评分小于或等于3.5。4.2.3燃烧特性

燃烧特性和试验方法按GB8410。4.2.4座椅头枕的性能要求。

座椅头枕的性能要求和试验方法按GB11550。4.2.5安全带安装固定点要求

安全带安装固定点要求和试验方法按GB14167。4.2.6座椅系统强度要求

座椅系统强度要求和试验方法按GB15083。4.2.7正面碰撞要求

正面碰撞要求通过汽车向后的碰撞试验,对配置假人的座椅状况进行验证分析,要求在减速时,假人不允许从安全带里滑出,座椅零件及止动和调节装置不准碎裂或拉断,允许弯曲。靠背松开装置(2门)仍需保持功能完好。试验方法按附录A的A.4.1。4.2.8启部碰撞要求

后部碰撞要求通过汽车向后的碰撞试验,对配置假人的座椅状况进行验证分析,在碰撞时,靠背2

QC/T740—2005

可弯曲,但不允许冲撞其他物体。座椅零件不允许碎裂或拉断,座椅和地板之间的固定装置不允许扯断,座椅止动装置不允许松开,且应保持其功能完好。靠背松开装置(2门)仍需保持功能完好。试验方法按附录A的A.4.2。

4.2.9侧面气囊系统及其附属的座椅面套试验要求侧面气囊系统及其附属的座椅面套试验要求保证座椅靠背的侧向气囊总成的质量和性能,对安装有侧向气囊的座椅靠背总成进行爆破试验。试验后,侧向气囊靠背总成或靠背面套仅允许在规定位置上爆开,不允许零件松动。气囊应经受住充气过程考验,保证充分时间要求。试验方法按附录A的A.4.3。

4.2.10静态刚性试验

静态刚性试验验证前座椅骨架的刚度,前座椅骨架在500N的作用下,弹性变形应不大于预定值。在S点所测得的值应小于表1中所列出的最大值。其试验方法按附录A的A.1.1。表1真

前座椅骨架的刚度要求

试验力

测量值

最大位移

4.2.11颠簸和端动试验

S,右

颠簸和蟠动试验验证座椅的骨架、泡沫和面套的疲劳寿命,在100次/min的频率下,进行座垫100000次、靠背50000次的振动试验,试验后的样品应无异常情况出现,座椅骨架无裂缝,泡沫无变形,面料和衬垫无破损,H点最大变动在额定范围之内。试验方法按附录A的A.1.3。4.2.12模拟人体进出座椅试验

模拟人体进出座椅试验对带面套的座椅进行面料耐磨性测试,模拟人体进出进行15000次的整椅试验,试验后的座椅面套不应出现断裂、结团,不应脱散和漏底,不允许出现损伤,缝线不允许断裂。试验方法按附录A的A.1.2。4.2.13前座挚向下强度试验

前排座椅座垫向下强度试验是对座椅的座垫进行的强度试验,验证座垫骨架、座椅操作机构的强度,试验后的座垫骨架和座垫骨架的固定支架应无破裂,高度调节机构和滑道锁止机构无破裂,滑道锁止机构不失效,并可以打开。试验方法按附录A的A.2.2。4.2.14纵向调节疲劳试验

纵向调节疲劳试验后,滑道的操纵和解锁都应该是轻松灵活,功能正常,座椅可以均勾地进行调节。试验方法按附录A的A.2.1。4.2.15靠背骨架总成强度试验

靠背骨架总成强度试验应在座椅靠背达到最大负载时(靠背骨架变形时承受的最大负载),靠背骨架和调角器应无损坏。试验方法按附录A的A.3.1。3

QC/T740—2005

4.2.16靠背骨架总成刚度试验

靠背骨架总成刚度试验将座椅骨架总成固定在试验夹具上,放到试验台上并调节至设计位置。在靠背顶部中心处,垂直于靠背向后施加试验力,在15s内递增到1000N。卸载后测得的塑性变形应不超过10mm。

4.2.17靠背骨架总成耐久性试验靠背骨架总成耐久性试验将座椅骨架总成固定在试验台上。在靠背顶部中心处,施加一个水平向后方向0~300N的循环裁荷,次数为10000次,频率为30次/min。在10000次循环载荷后,前座椅骨架总成不充许出现裂缝。

4.2.18靠背骨架总成间隙试验

靠背骨架总成间隙试验是测量座椅靠背在持续加载前后的变化,要求座椅靠背在持续加载前后应是主观无间隙的。在加载力到达25N时,座椅靠背的间隙不应超过3.5mm。当加载力达到147N时,加载点最大间隙不应超过15mm。试验方法按附录A的A.3.2。4.2.19靠背调节疲劳试验

靠背调节疲劳试验要求座椅靠背在8000次循环试验后,靠背调节应轻便灵活、均匀,试验前后间隙应满足标准要求。试验方法按附录A的A.3.3。4.2.20座椅扶手强度和刚度试验座扶手强度和刚度试验要求座椅扶手固定在刚性夹具上,在离座椅扶手前端25mm处加载个445N的垂直向下载荷时,座椅扶手的最大变形(弹性变形)不大于76mm,塑性变形不大于25mm。加载一个222N的侧向载荷时,座椅扶手的最大变形(弹性变形)不大于25mm,塑性变形不超过6mm。

4.2.21扶手循环试验

扶手循环试验要求将座椅靠背总成和夹具固定在试验台上,座椅扶手的闭合位置为起始点,把扶手从闭合位置打开到工作位置,再把扶手从工作位置关闭到闭合位置,循环3000次。扶手在3000次循环试验后必须保持原有功能要求,无铰链机构缺陷,面套不应出现断裂、脱散和漏底。4.2.22头枕功能试验

头枕功能试验上下调节操作力应小于140N,倾斜调节操作力矩应为3N·m~6N·m。4.2.23头枕循环试验

头枕循环试验要求将座椅靠背总成和夹具固定在试验台上,座椅头枕的最低位置为起始点,把头枕从最低(最前)位置移动到最高(最后)位置,再把头枕从最高(最后)位置移动到最低(最前)位置,循环2000次。买枕在试验后必须能保持在可调位置。头枕的操作力应符合4.2.22的要求。4.2.24靠背调节功能试验

靠背调节功能试验测试靠背调节的操作力。a)手柄式调角器在位于距手柄前端30mm处,用一个垂直于手柄的19.6N~68.0N的操作力来打开调角器;

b)旋转式调角器在位于手轮旋转中心处加载一个力矩,靠背向上运动力矩不大于2.8N·m,靠背向下运动力矩不大于2.4N·m。4.2.25

5座椅总成纵向调节功能试验

QC/T740—2005

座椅总成纵向调节功能试验测试座椅纵向调节的操作力。在座椅座垫上H点位置向下加载60kg的载荷,用测力计测量手柄打开的操作力,此开启操作力应小于68N。用测力计测量座椅纵向调节的力,此力应小于166N。

4.2.26电动座椅调节功能要求

电动座椅及带记忆的电动座椅的调节功能应符合相关图样的要求。4.2.27座椅动态舒适性

座椅应具有良好的减振性能和舒适性,座椅动态舒适性的试验方法按QC/T55--1993。4.2.28电加热垫的功能

电加热垫的功能及电阻测试要求和试验方法应符合相关图样的要求。5

检验规则

座椅总成经制造厂检验合格后方能出厂,并附有产品质量合格文件。座椅总成的检验分为出厂检验和型式检验,检验项目见表2。表2检验项目和抽样数

燃烧特性

头枕性能

安全带安装固定点

座椅系统强度要求

侧面气囊系统及其附属的座椅面套试验H

座椅总成纵向调节功能试验

滑道行程

静态刚性试验

颠簸和螺动试验

模拟人体进出座椅试验

前座垫向下强度试验

纵向调节疲劳试验

靠背骨架总成强度试验

靠背骨架总成刚度试验

靠背骨架总成耐久性试验

靠背骨架总成间隙试验

型式检验

抽样数

出厂检验

抽样数

适用范围

整套座椅

整套座椅

前排座椅

前排座椅

前排座椅

至少3件/月

整套座椅

前排座椅

前排座垫

前排座椅

前排座垫

前排座椅

前排座椅

前排座椅

前排座椅

前排座椅

前排座椅

前排座椅

QC/T740—2005

靠背调节疲劳试验

座椅扶手强度和刚度试验

扶手循环试验

头枕功能试验

头枕循环试验

靠背调节功能试验

座椅总成纵向调节功能试验

5.2.1出厂检验

表2(完)

型式检验

抽样数

出厂检验项目及抽样数按表2的序号1,8,9,22,24,25进行。5.2.2型式检验

有下列情况之一时,制造商应进行型式检验:a)

新产品定型时;

生产场所发生变更或生产条件发生较大变化时;产品设计、材料、工艺有较大改变时;产品停产1年以上,恢复生产时;正常生产时,每10万辆份应进行一次型式检验;国家质量监督机构提出型式检验要求时。出厂检验

抽样数

适用范围

前排座椅

前排座椅

前排座椅

前排座椅

前排座椅

前排座椅

前排座椅

型式检验的座椅总成应从出厂检验合格的同一批座椅总成中抽取。检验项目中,安全性要求的检验项目(第3至8项)如有一项不合格,则判该次型式检验不合格,不准复检。其余检验项目如有其中任一项不合格,允许按不合格的抽样数加倍抽取,进行不合格项的复查,若复查后仍有一项不合格时、判该次型式检验不合格。6

标志、包装、运输和储存

每个零件上应有零件号、制造厂标记。6.1

座椅总成应用包装箱或专用工位器具储存。包装箱外应标明:

a)产品名称、产品型号、标准代号和出厂日期;b)制造商名称、注册商标、厂址等;装箱数量、质量及外形尺寸;

d)收发货标志、包装储运图示标志等。6.4专用工位器具外表上的标志应符合以下基本要求:a)产品名称、产品型号等;

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。