NB/T 20133.2-2012

基本信息

标准号: NB/T 20133.2-2012

中文名称:压水堆核电厂设施设备防护涂层规范 第2部分涂层系统在模拟设计基准事故条件下的评价试验方法

标准类别:其他行业标准

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:622KB

相关标签: 压水堆 核电厂 设施 设备 防护 涂层 规范 系统 模拟 设计 基准 事故 评价 试验 方法

标准分类号

关联标准

出版信息

相关单位信息

标准简介

NB/T 20133.2-2012 压水堆核电厂设施设备防护涂层规范 第2部分涂层系统在模拟设计基准事故条件下的评价试验方法

NB/T20133.2-2012

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS27.120.20

备案号:36059-2012

中华人民共和国能源行业标准

NB/T20133.2—-2012

代替EJ/T1086—1998

压水堆核电厂设施设备防护涂层规范第2部分:涂层系统在模拟设计基准事故条件下的评价试验方法

Specifications for protective coa tings used in pressurized water reactor nuclearpower plants -Part 2: Standard test method for evaluating coatings atsimulated design basis accident (DBA) conditions2012-01-06发布

国家能源局

2012-04-06实施

1范围

规范性引用文件

3试样制备

3.1试板的材料和尺寸

3.2试样制备

4试验程序

4.1总要求

4.2辐照试验

4.3湿热老化试验

4.4修补

5模拟DBA试验

5.1试验装置

5.2喷淋液

5.3试验温度/压力一时间曲线

5.4试验过程

6检查与评价

6.1检查

6.2评价

7试验报告

NB/T20133.2-2012

NB/T20133.2—2012

NB/T20133《压水堆核电厂设施设备防护涂层规范》分为如下几个部分:第1部分:通用要求;

第2部分:涂层系统在模拟设计基准事故条件下的评价试验方法;第3部分:涂层系统受Y射线辐射影响的试验方法;第4部分:涂层系统可去污性的测定:第5部分:涂层系统耐化学介质的试验方法;第6部分:涂装作业。

本部分为NB/T20133的第2部分。本部分按照GB/T1.1—2009给出的规则起草。本部分根据美国ASTMD3911-08《轻水堆核电厂用涂层在模拟设计基准事故条件下的评价试验方法》和法国NFT30-900—1996《色漆和清漆核工业用油漆在(压水堆)模拟事故条件下的性能和可修补性的试验》两个标准编制而成。与ASTMD3911-08和NFT30-900—1996相比,本部分作了以下修改:-ASTMD3911和NFT30-900标准的试验原理和方法相同,但试样、喷淋液、试验温度/压力-时间特征曲线等方面不同。本部分结合了国内压水堆核电厂模拟设计基准事故(DBA)条件下的评价试验前涂层表面预处理要求的经验,并综合了此两标准的喷淋液及试验温度/压力-时间特征曲线等条件供用户选择。bzxz.net

本部分参考国内有关标准,对ASTMD3911和NFT30-900中规定的试样制备、试验后涂层的检验等作了改动。

本部分代替EJ/T1086—1998《压水堆核电厂用涂料漆膜在模拟设计基准事故条件下的评价试验方法》,与EJ/T1086—1998相比,主要技术变化如下:一将引用标准进行了更新(见2):一对模拟DBA试验前涂层表面的处理进行了修改(见3.2.1):一对喷淋液a)进行了修改(见5.2):删除了试验装置示意图;

删除了具体的验收准则,改为由用户规定。本部分由能源行业核电标准化技术委员会提出。本部分由核工业标准化研究所归口。本部分起草单位:中国核电工程有限公司、上海核工程研究设计院。本部分主要起草人:谭功理、汤美玲、崔岚、刘蔚、徐雪莲、刘晓强。I

压水堆核电厂设施设备防护涂层规范NB/T20133.2—2012

第2部分:涂层系统在模拟设计基准事故条件下的评价试验方法1范围

本部分规定了实验室评价涂层系统在模拟压水堆核电厂设计基准事故条件下稳定性的试验方法。本部分适用于评价涂层系统在模拟压水堆核电厂设计基准事故条件下的稳定性。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T700碳素结构钢(GB/T7002006IS0630:1995.NEQ)GB/T1766色漆和清漆涂层老化的评级方法GB8076混凝土外加剂

GB8923-1988涂装前钢板表面锈蚀等级和除锈等级GB/T9271-2008色漆和清漆标准试板(GB/T9271-2008,IS01514:2004,MOD)NB/T20133.3压水堆核电厂设施设各防护涂层规范第3部分:涂层系统受射线辐照影响的试验方法

3试样制备

3.1试板的材料和尺寸

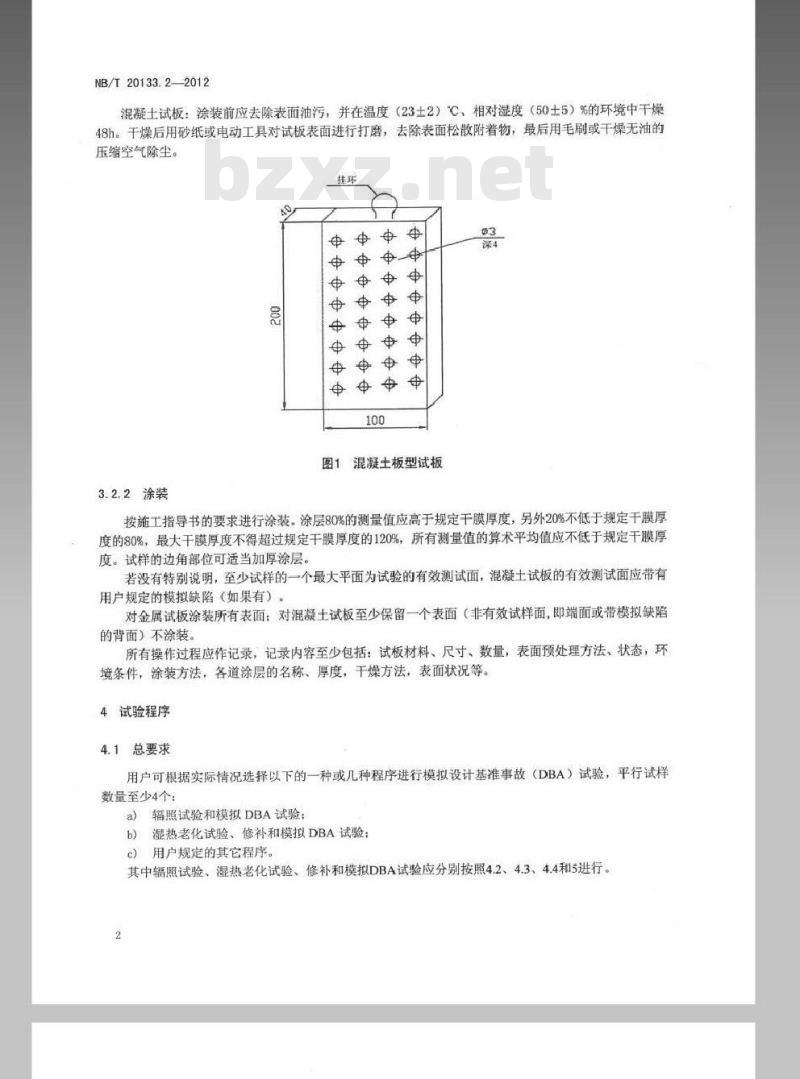

金属试板:采用GB/T700规定的Q235-A热轧钢板,典型的试板尺寸为:200m×100mm×(3~6),边角倒圆,并至少在一端预留1~2个挂装孔,或采用用户指定的材料和尺寸。混凝土试板:采用GB8076中规定的基准混凝土浇注的试板或用户指定的材料。试块浇注成形后,用塑料薄膜覆盖表面24h,以减少水分蒸发,然后于(20土3)℃条件下脱模,相对湿度大于90%的环境中养护至少28d。试板边角倒圆,并至少在一端预理一个挂环。典型的试板尺寸为:长条型试板100×50mm×50m(最小尺寸)或板型试板200m×100m×40m根据用户要求,可在试板表面模拟一些缺陷,例如,浇注试板时可在试样表面上用滚轮或模板压出若干小坑(见图1)。3.2试样制备

3.21试板的表面预处理

如果没有其它规定,试板接下列方法进行表面预处理:金属试板:清洁后,按GB/T92712008第3.7节的规定进行喷射处理,处理后表面清洁度达到GB8923—1988中的Sa2/级或以上,表面粗糙度一般为(30~70)m。1

iiKacaOiaiKAca

NB/T20133.2—2012

混凝土试板:涂装前应去除表面油污,并在温度(23土2)℃、相对湿度(50士5)%的环境中干燥48h。干燥后用砂纸或电动工具对试板表面进行打磨,去除表面松散附着物,最后用毛刷或干燥无油的压缩空气除尘。

海中华

3.2.2涂装

中中$

母母$母

海华华

图1混凝土板型试板

按施工指导书的要求进行涂装。涂层80%的测量值应高于规定干膜厚度,另外20%不低于规定干膜厚度的80%,最大干膜厚度不得超过规定干膜厚度的120%,所有测量值的算术平均值应不低于规定干膜厚度。试样的边角部位可适当加厚涂层。若没有特别说明,至少试样的一个最大平面为试验的有效测试面,混凝土试板的有效测试面应带有用户规定的模拟缺陷(如果有)。对金属试板涂装所有表面:对混凝土试板至少保留一个表面(非有效试样面,即端面或带模拟缺陷的背面)不涂装。

所有操作过程应作记录,记录内容至少包括:试板材料、尺寸、数量,表面预处理方法、状态,环境条件,涂装方法,各道涂层的名称、厚度,干燥方法,表面状况等。4试验程序

4.1总要求

用户可根据实际情况选择以下的一种或几种程序进行模拟设计基准事故(DBA)试验,平行试样数量至少4个:

a)辐照试验和模拟DBA试验;

b)湿热老化试验、修补和模拟DBA试验;c)用户规定的其它程序。

其中辐照试验、湿热老化试验、修补和模拟DBA试验应分别按照4.2、4.3、4.4和5进行。2

4.2辐照试验

NB/T20133.2-2012

试样按NB/T20133.3进行辐照试验,辐照的总剂量、剂量率和辐照条件由用户规定,有效测试面涂层系统的累积剂量和剂量率应满足用户的要求。4.3湿热老化试验

试样进行14次湿热老化循环,其基本循环为在2h内由温度(15~35)℃、相对湿度约80%的环境过渡到温度(55土2)℃、相对湿度≥95%a

的环境:

6)在温度(55±2)℃、相对湿度≥95%的环境中保持16h:)在6h内返回到原来的温度(15~35)℃相对湿度约80%的环境。4.4修补

如果要对试样进行可修补性试验,则在涂装时,用遮盖物将板型试板的有效测试面中央约三分之一的面积遮蔽,待涂装最后一道涂层24h后揭去,作为待修补区。可修补性试验不适用于干膜厚度大于1mm的涂层系统。

在对试样表面进行完相应处理后(如湿热老化试验),按照预先制订的修补工艺对修补区进行表面预处理和涂装。

如无特殊规定,可按下列方式进行修补,除最后一道涂层外,涂层系统的每一道涂层均涂装在试样的修补区,然后在修补区和修补区旁边的一个区域涂装涂层系统的最后一道涂层所有的修补过程应作记录,记录内容至少包括:表面顶处理方法和处理前后的状态、各道涂层名称和干膜厚度、环境条件、涂装方法、干燥条件和时间、表面状况等,5模拟DBA试验

5.1试验装置

模拟DBA试验装置主要为一压力釜,在容器内设有蒸汽和喷淋液喷射装置。试验装置可通过喷射高温高压蒸汽实现温度和压力的迅速升高,并通过喷射喷淋波或控制高温高压蒸汽使温度和压力降低,然后由蒸汽或电加热装置保持规定的温度和压力。试验装置设有相应的温度和压力测控和实时记录装置,以满足规定的试验要求。

5.2喷淋液

如果需要进行化学喷淋,可选用下述一种或用户指定的喷淋液:a)由硼酸钠配置成含硼(20004000)×10并用氢氧化钠调节pH值为9~10的溶液:b)由去离子水、硼酸和NaOH配制成的相当于含硼2500×10,PH值为9.3±0.3的溶液。5.3试验温度/压力-时间曲线

试验所模拟的设计基准事故条件下的温度和压力变化,应与核电厂安全分析报告中设计基准事故条件下安全壳内温度、压力变化的特征曲线相一致。如果没有另外给定试验温度/压力-时间特征曲线,可根据用户要求采用图2或图3中给出的曲线。3

iiKacaoiaiKAca

NB/T20133.2—2012

5.4试验过程

试验按以下要求进行:

a)经第4章中处理后的试样在模拟DBA试验前,应在温度(23土2)℃、相对湿度(50土5)%的环境中放置至少14d。各取3个试样投入试验,1个留作比较。b)

试验开始时高温高压蒸汽的大流量喷射时间应尽可能短,且蒸汽流不应直接喷向涂层表面。将蒸汽送入容器,按照给定的温度/压力-时间特征曲线变化控制容器内温度和压力。试验初始阶段,温度和压力迅速升高,当达到规定的温度、压力和时间时,喷淋液喷射装置开始工作。蒸汽流和喷淋液不得直接喷向试样有效测试面的涂层。试验后,试样在温度(23±2)℃C、相对湿度(50土5)%的环境中保存。d

6检查与评价

6.1检查

6.1.1试验结束后,在将试样从容器中移出后的2h内,分别对试样的有效测试面及其他表面涂层所发生的变化进行观察和记录,如无其它规定,可按照GB/T1766分别对以下变化进行检查和评级。对于试板的边缘和距边缘5m的区域,可以忽略。检查应包括如下内容:a)

变色、失光和粉化等级:

起泡数量、最大起泡的直径和起泡的破裂情况:裂纹的数量和每条裂纹的长度、宽度和深度;剥落的面积和层数:

龟裂现象:

其它变化。

6.1.2试验结束两星期后,按6.1.1所规定的内容再次进行检查。如果用户要求,可对有效测试面的涂层进行附着力测试。

6.1.3对DBA试验前和试验后2h内及两个星期后的涂层外观分别进行照相记录。6.2评价

按用户规定要求进行评价。

153℃

最小下降速率0.7kPa/s

时间($)

注:在试验开始的10$内,送到最高温度153℃.121℃

NB/T20133.2—-2012

在温度和压力快速下降阶段,应采用(21~27)C的非循环喷淋液,在其它阶度可采用循环喷淋液,实际试验温度和压力的变化与给定试验用线的允许偏差是:时间为土10s,温度为±3压力为土0.03MPa图2试验温度/压力-时间特征曲线a6

KacadiaiKAca

NB/T20133.22012

80~120

时间(s)

温度下限

温度上限

96h/4a

100000

1000000

注:试验开始后容器内温度在80s-120s内达到(155~165)℃,一旦温度达到峰值(温度尽可能接近165℃,压力不低于0.45APa),喷淋装置开始工作,喷淋液循环使用,初始温度约为40C,随后逐渐升高,但最高温度不超过80C,整个试验持续96h。

图3试验温度-时间特征曲线b

试验报告

试验报告至少应包括以下内容:a)

NB/T20133.22012

试验涂层系统的技术数据单(包括各道涂层的名称和厚度),涂料生产批号和生产厂家:试样制备记录(试板材料、尺寸、数量,表面预处理方法、状态,环境条件,涂装方法,各道涂层的名称、厚度,干燥方法,表面状况等):试验装置、试验过程描述及试验异常情况说明:试验温度和压力随时间变化的记录曲线:喷淋液成分、PH值以及喷淋时间和喷淋速率(如果有):检查结果:

试验前后试样的彩色照片:

试验日期、试验单位和人员。

-iKacadiaiKAca

中华人民共和国

能源行业标准

压水堆核电厂设施设备防护涂层规范第2部分:涂层系统在模拟设计基准事故条件下的评价试验方法

NB/T20133.2-2012

原子能出版社出版

核工业标准化研究所发行

北京海淀区骚子营1号院

邮政编码:100091

电话:010-62863505

总装备部军标出版发行部印刷车间印刷版权专有不得翻印

2012年4月第1版

印数1-200

2012年4月第1次印刷

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:36059-2012

中华人民共和国能源行业标准

NB/T20133.2—-2012

代替EJ/T1086—1998

压水堆核电厂设施设备防护涂层规范第2部分:涂层系统在模拟设计基准事故条件下的评价试验方法

Specifications for protective coa tings used in pressurized water reactor nuclearpower plants -Part 2: Standard test method for evaluating coatings atsimulated design basis accident (DBA) conditions2012-01-06发布

国家能源局

2012-04-06实施

1范围

规范性引用文件

3试样制备

3.1试板的材料和尺寸

3.2试样制备

4试验程序

4.1总要求

4.2辐照试验

4.3湿热老化试验

4.4修补

5模拟DBA试验

5.1试验装置

5.2喷淋液

5.3试验温度/压力一时间曲线

5.4试验过程

6检查与评价

6.1检查

6.2评价

7试验报告

NB/T20133.2-2012

NB/T20133.2—2012

NB/T20133《压水堆核电厂设施设备防护涂层规范》分为如下几个部分:第1部分:通用要求;

第2部分:涂层系统在模拟设计基准事故条件下的评价试验方法;第3部分:涂层系统受Y射线辐射影响的试验方法;第4部分:涂层系统可去污性的测定:第5部分:涂层系统耐化学介质的试验方法;第6部分:涂装作业。

本部分为NB/T20133的第2部分。本部分按照GB/T1.1—2009给出的规则起草。本部分根据美国ASTMD3911-08《轻水堆核电厂用涂层在模拟设计基准事故条件下的评价试验方法》和法国NFT30-900—1996《色漆和清漆核工业用油漆在(压水堆)模拟事故条件下的性能和可修补性的试验》两个标准编制而成。与ASTMD3911-08和NFT30-900—1996相比,本部分作了以下修改:-ASTMD3911和NFT30-900标准的试验原理和方法相同,但试样、喷淋液、试验温度/压力-时间特征曲线等方面不同。本部分结合了国内压水堆核电厂模拟设计基准事故(DBA)条件下的评价试验前涂层表面预处理要求的经验,并综合了此两标准的喷淋液及试验温度/压力-时间特征曲线等条件供用户选择。bzxz.net

本部分参考国内有关标准,对ASTMD3911和NFT30-900中规定的试样制备、试验后涂层的检验等作了改动。

本部分代替EJ/T1086—1998《压水堆核电厂用涂料漆膜在模拟设计基准事故条件下的评价试验方法》,与EJ/T1086—1998相比,主要技术变化如下:一将引用标准进行了更新(见2):一对模拟DBA试验前涂层表面的处理进行了修改(见3.2.1):一对喷淋液a)进行了修改(见5.2):删除了试验装置示意图;

删除了具体的验收准则,改为由用户规定。本部分由能源行业核电标准化技术委员会提出。本部分由核工业标准化研究所归口。本部分起草单位:中国核电工程有限公司、上海核工程研究设计院。本部分主要起草人:谭功理、汤美玲、崔岚、刘蔚、徐雪莲、刘晓强。I

压水堆核电厂设施设备防护涂层规范NB/T20133.2—2012

第2部分:涂层系统在模拟设计基准事故条件下的评价试验方法1范围

本部分规定了实验室评价涂层系统在模拟压水堆核电厂设计基准事故条件下稳定性的试验方法。本部分适用于评价涂层系统在模拟压水堆核电厂设计基准事故条件下的稳定性。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T700碳素结构钢(GB/T7002006IS0630:1995.NEQ)GB/T1766色漆和清漆涂层老化的评级方法GB8076混凝土外加剂

GB8923-1988涂装前钢板表面锈蚀等级和除锈等级GB/T9271-2008色漆和清漆标准试板(GB/T9271-2008,IS01514:2004,MOD)NB/T20133.3压水堆核电厂设施设各防护涂层规范第3部分:涂层系统受射线辐照影响的试验方法

3试样制备

3.1试板的材料和尺寸

金属试板:采用GB/T700规定的Q235-A热轧钢板,典型的试板尺寸为:200m×100mm×(3~6),边角倒圆,并至少在一端预留1~2个挂装孔,或采用用户指定的材料和尺寸。混凝土试板:采用GB8076中规定的基准混凝土浇注的试板或用户指定的材料。试块浇注成形后,用塑料薄膜覆盖表面24h,以减少水分蒸发,然后于(20土3)℃条件下脱模,相对湿度大于90%的环境中养护至少28d。试板边角倒圆,并至少在一端预理一个挂环。典型的试板尺寸为:长条型试板100×50mm×50m(最小尺寸)或板型试板200m×100m×40m根据用户要求,可在试板表面模拟一些缺陷,例如,浇注试板时可在试样表面上用滚轮或模板压出若干小坑(见图1)。3.2试样制备

3.21试板的表面预处理

如果没有其它规定,试板接下列方法进行表面预处理:金属试板:清洁后,按GB/T92712008第3.7节的规定进行喷射处理,处理后表面清洁度达到GB8923—1988中的Sa2/级或以上,表面粗糙度一般为(30~70)m。1

iiKacaOiaiKAca

NB/T20133.2—2012

混凝土试板:涂装前应去除表面油污,并在温度(23土2)℃、相对湿度(50士5)%的环境中干燥48h。干燥后用砂纸或电动工具对试板表面进行打磨,去除表面松散附着物,最后用毛刷或干燥无油的压缩空气除尘。

海中华

3.2.2涂装

中中$

母母$母

海华华

图1混凝土板型试板

按施工指导书的要求进行涂装。涂层80%的测量值应高于规定干膜厚度,另外20%不低于规定干膜厚度的80%,最大干膜厚度不得超过规定干膜厚度的120%,所有测量值的算术平均值应不低于规定干膜厚度。试样的边角部位可适当加厚涂层。若没有特别说明,至少试样的一个最大平面为试验的有效测试面,混凝土试板的有效测试面应带有用户规定的模拟缺陷(如果有)。对金属试板涂装所有表面:对混凝土试板至少保留一个表面(非有效试样面,即端面或带模拟缺陷的背面)不涂装。

所有操作过程应作记录,记录内容至少包括:试板材料、尺寸、数量,表面预处理方法、状态,环境条件,涂装方法,各道涂层的名称、厚度,干燥方法,表面状况等。4试验程序

4.1总要求

用户可根据实际情况选择以下的一种或几种程序进行模拟设计基准事故(DBA)试验,平行试样数量至少4个:

a)辐照试验和模拟DBA试验;

b)湿热老化试验、修补和模拟DBA试验;c)用户规定的其它程序。

其中辐照试验、湿热老化试验、修补和模拟DBA试验应分别按照4.2、4.3、4.4和5进行。2

4.2辐照试验

NB/T20133.2-2012

试样按NB/T20133.3进行辐照试验,辐照的总剂量、剂量率和辐照条件由用户规定,有效测试面涂层系统的累积剂量和剂量率应满足用户的要求。4.3湿热老化试验

试样进行14次湿热老化循环,其基本循环为在2h内由温度(15~35)℃、相对湿度约80%的环境过渡到温度(55土2)℃、相对湿度≥95%a

的环境:

6)在温度(55±2)℃、相对湿度≥95%的环境中保持16h:)在6h内返回到原来的温度(15~35)℃相对湿度约80%的环境。4.4修补

如果要对试样进行可修补性试验,则在涂装时,用遮盖物将板型试板的有效测试面中央约三分之一的面积遮蔽,待涂装最后一道涂层24h后揭去,作为待修补区。可修补性试验不适用于干膜厚度大于1mm的涂层系统。

在对试样表面进行完相应处理后(如湿热老化试验),按照预先制订的修补工艺对修补区进行表面预处理和涂装。

如无特殊规定,可按下列方式进行修补,除最后一道涂层外,涂层系统的每一道涂层均涂装在试样的修补区,然后在修补区和修补区旁边的一个区域涂装涂层系统的最后一道涂层所有的修补过程应作记录,记录内容至少包括:表面顶处理方法和处理前后的状态、各道涂层名称和干膜厚度、环境条件、涂装方法、干燥条件和时间、表面状况等,5模拟DBA试验

5.1试验装置

模拟DBA试验装置主要为一压力釜,在容器内设有蒸汽和喷淋液喷射装置。试验装置可通过喷射高温高压蒸汽实现温度和压力的迅速升高,并通过喷射喷淋波或控制高温高压蒸汽使温度和压力降低,然后由蒸汽或电加热装置保持规定的温度和压力。试验装置设有相应的温度和压力测控和实时记录装置,以满足规定的试验要求。

5.2喷淋液

如果需要进行化学喷淋,可选用下述一种或用户指定的喷淋液:a)由硼酸钠配置成含硼(20004000)×10并用氢氧化钠调节pH值为9~10的溶液:b)由去离子水、硼酸和NaOH配制成的相当于含硼2500×10,PH值为9.3±0.3的溶液。5.3试验温度/压力-时间曲线

试验所模拟的设计基准事故条件下的温度和压力变化,应与核电厂安全分析报告中设计基准事故条件下安全壳内温度、压力变化的特征曲线相一致。如果没有另外给定试验温度/压力-时间特征曲线,可根据用户要求采用图2或图3中给出的曲线。3

iiKacaoiaiKAca

NB/T20133.2—2012

5.4试验过程

试验按以下要求进行:

a)经第4章中处理后的试样在模拟DBA试验前,应在温度(23土2)℃、相对湿度(50土5)%的环境中放置至少14d。各取3个试样投入试验,1个留作比较。b)

试验开始时高温高压蒸汽的大流量喷射时间应尽可能短,且蒸汽流不应直接喷向涂层表面。将蒸汽送入容器,按照给定的温度/压力-时间特征曲线变化控制容器内温度和压力。试验初始阶段,温度和压力迅速升高,当达到规定的温度、压力和时间时,喷淋液喷射装置开始工作。蒸汽流和喷淋液不得直接喷向试样有效测试面的涂层。试验后,试样在温度(23±2)℃C、相对湿度(50土5)%的环境中保存。d

6检查与评价

6.1检查

6.1.1试验结束后,在将试样从容器中移出后的2h内,分别对试样的有效测试面及其他表面涂层所发生的变化进行观察和记录,如无其它规定,可按照GB/T1766分别对以下变化进行检查和评级。对于试板的边缘和距边缘5m的区域,可以忽略。检查应包括如下内容:a)

变色、失光和粉化等级:

起泡数量、最大起泡的直径和起泡的破裂情况:裂纹的数量和每条裂纹的长度、宽度和深度;剥落的面积和层数:

龟裂现象:

其它变化。

6.1.2试验结束两星期后,按6.1.1所规定的内容再次进行检查。如果用户要求,可对有效测试面的涂层进行附着力测试。

6.1.3对DBA试验前和试验后2h内及两个星期后的涂层外观分别进行照相记录。6.2评价

按用户规定要求进行评价。

153℃

最小下降速率0.7kPa/s

时间($)

注:在试验开始的10$内,送到最高温度153℃.121℃

NB/T20133.2—-2012

在温度和压力快速下降阶段,应采用(21~27)C的非循环喷淋液,在其它阶度可采用循环喷淋液,实际试验温度和压力的变化与给定试验用线的允许偏差是:时间为土10s,温度为±3压力为土0.03MPa图2试验温度/压力-时间特征曲线a6

KacadiaiKAca

NB/T20133.22012

80~120

时间(s)

温度下限

温度上限

96h/4a

100000

1000000

注:试验开始后容器内温度在80s-120s内达到(155~165)℃,一旦温度达到峰值(温度尽可能接近165℃,压力不低于0.45APa),喷淋装置开始工作,喷淋液循环使用,初始温度约为40C,随后逐渐升高,但最高温度不超过80C,整个试验持续96h。

图3试验温度-时间特征曲线b

试验报告

试验报告至少应包括以下内容:a)

NB/T20133.22012

试验涂层系统的技术数据单(包括各道涂层的名称和厚度),涂料生产批号和生产厂家:试样制备记录(试板材料、尺寸、数量,表面预处理方法、状态,环境条件,涂装方法,各道涂层的名称、厚度,干燥方法,表面状况等):试验装置、试验过程描述及试验异常情况说明:试验温度和压力随时间变化的记录曲线:喷淋液成分、PH值以及喷淋时间和喷淋速率(如果有):检查结果:

试验前后试样的彩色照片:

试验日期、试验单位和人员。

-iKacadiaiKAca

中华人民共和国

能源行业标准

压水堆核电厂设施设备防护涂层规范第2部分:涂层系统在模拟设计基准事故条件下的评价试验方法

NB/T20133.2-2012

原子能出版社出版

核工业标准化研究所发行

北京海淀区骚子营1号院

邮政编码:100091

电话:010-62863505

总装备部军标出版发行部印刷车间印刷版权专有不得翻印

2012年4月第1版

印数1-200

2012年4月第1次印刷

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。