SN/T 0754-1999

基本信息

标准号: SN/T 0754-1999

中文名称:进出口针织毛纱检验规程

标准类别:商检行业标准(SN)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:15628819

标准分类号

关联标准

出版信息

相关单位信息

标准简介

SN/T 0754-1999.Inspection regulation for import and export knitting wool yarn.

1范围

SN/T 0754规定了进出口针织毛纱的公量检验以及品质检验和外观疵点等的检验方法

SN/T 0754适用于进出口纯毛、毛混纺针织纱。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 2543.1-1989纱线捻度的测定 直接计数法

GB/T 2543.2-1989纱线捻度的测定 退捻加捻法

GB/T 2910-1997 纺织品二组 分纤维混纺产品定量化学分析方法

GB/T 2911-1997纺织品三组 分纤维混纺产品定量化学分析方法

GB/T 3916-1997纺织品卷装纱单 根纱线断裂强力和断裂伸长的测定

GB/T 3920-1997纺织品色牢度试验 耐摩擦色牢度

GB/T 3921.1-1997纺织品色牢度试验 耐洗色牢度 :试验1

GB/T 3921.2-1997纺织品色牢度试验 耐洗色牢度 :试验2

GB/T 3921.3-1997纺织品色牢度试验 耐洗色牢度 :试验3

GB/T 3921. 4-1997纺织品色牢度试验 耐洗色牢度 :试验4

GB/T 3921.5-1997纺织品色牢度试验耐洗 色牢度:试验5

GB/T 3922-1995 纺织品耐汗渍色牢度试验方法

GB/T 5713-1997纺织品色牢度试验耐水色牢度

1范围

SN/T 0754规定了进出口针织毛纱的公量检验以及品质检验和外观疵点等的检验方法

SN/T 0754适用于进出口纯毛、毛混纺针织纱。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 2543.1-1989纱线捻度的测定 直接计数法

GB/T 2543.2-1989纱线捻度的测定 退捻加捻法

GB/T 2910-1997 纺织品二组 分纤维混纺产品定量化学分析方法

GB/T 2911-1997纺织品三组 分纤维混纺产品定量化学分析方法

GB/T 3916-1997纺织品卷装纱单 根纱线断裂强力和断裂伸长的测定

GB/T 3920-1997纺织品色牢度试验 耐摩擦色牢度

GB/T 3921.1-1997纺织品色牢度试验 耐洗色牢度 :试验1

GB/T 3921.2-1997纺织品色牢度试验 耐洗色牢度 :试验2

GB/T 3921.3-1997纺织品色牢度试验 耐洗色牢度 :试验3

GB/T 3921. 4-1997纺织品色牢度试验 耐洗色牢度 :试验4

GB/T 3921.5-1997纺织品色牢度试验耐洗 色牢度:试验5

GB/T 3922-1995 纺织品耐汗渍色牢度试验方法

GB/T 5713-1997纺织品色牢度试验耐水色牢度

标准图片预览

标准内容

中华人民共和国出人境检验检疫行业标准SN/T0754—1999

进出口针织毛纱检验规程

Inspection regulationforimportandexportknittingwool yarn

1999-05-05发布

1999-08-01实施

中华人民共和国国家出人境检验检疫局发布SN/T0754—1999

引用标准

公量检验

6品质检验

外观疵点检验

SN/T0754—1999

长期以来进出口针织毛纱检验一直沿用ZBW22003-1987《进口针织毛纱检验规程》,随着进出口贸易的不断发展,有些方面已不能完全适用。为了使进出口针织毛纱检验不断与国际相应标准、方法一致以及与国内各有关标准和生产企业现有方法相统一,特制定本标准。本标准在一些名词术语上采用了与国际及国内相一致的表示,并增加了混纺针织毛纱的检验。本标准从生效之日起,代替ZBW220031987。本标准由中华人民共和国国家出入境检验检疫局提出并归口。本标准起草单位:中华人民共和国上海进出口商品检验局、中华人民共和国天津进出口商品检验局。

本标准主要起草人:黄发明、郑秀岐。1范围

中华人民共和国出人境检验检疫行业标准进出口针织毛纱检验规程

Inspection regulationfor importandexportknittingwool yarn

SN/T0754—1999

代替ZBW22003—1987

本标准规定了进出口针织毛纱的公量检验以及品质检验和外观点等的检验方法本标准适用于进出口纯毛、毛混纺针织纱。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T2543.1—1989纱线抢度的测定直接计数法GB/T2543.2—1989

GB/T2910—1997

GB/T2911—1997

GB/T3916—1997

GB/T3920—1997

纱线抢度的测定退抢加抢法

纺织品

纺织品

纺织品

纺织品

GB/T3921.1--1997

GB/T3921.2-1997

GB/T3921.3-1997

GB/T3921.4—1997

GB/T3921.5—1997下载标准就来标准下载网

GB/T39221995

GB/T5713—1997

GB/T 8170--1987

GB/T8427--1987

FZ/T70001—1991

FZ/T71001—1991

FZ/T71002-1991

3定义

二组分纤维混纺产品定量化学分析方法三组分纤维混纺产品定量化学分析方法卷装纱

单根纱线断裂强力和断裂伸长的测定色牢度试验

纺织品

纺织品

纺织品

纺织品

纺织品

纺织品

纺织品

耐摩擦色牢度

色牢度试验

色牢度试验

色牢度试验

色牢度试验

色牢度试验

耐洗色牢度:试验1

耐洗色牢度:试验2

耐洗色牢度:试验3

耐洗色牢度:试验4

耐洗色牢度:试验5

耐汗渍色牢度试验方法

色牢度试验

数值修约规则

纺织品

色牢度试验

耐水色牢度

耐人造光色牢度:氙弧

绒线、针织绒线试验方法

精梳毛针织绒线

粗梳毛针织绒线

本标准采用下列定义。

3.1恒重(不变重量)constantweight纺织材料试样经过处理,相隔一段时间,前后两次称重差异不超过规定范围的重量。3.2偏差率percentageof deviation中华人民共和国国家出人境检验检疫局1999-05-05批准1999-08-01实施

SN/T0754—1999

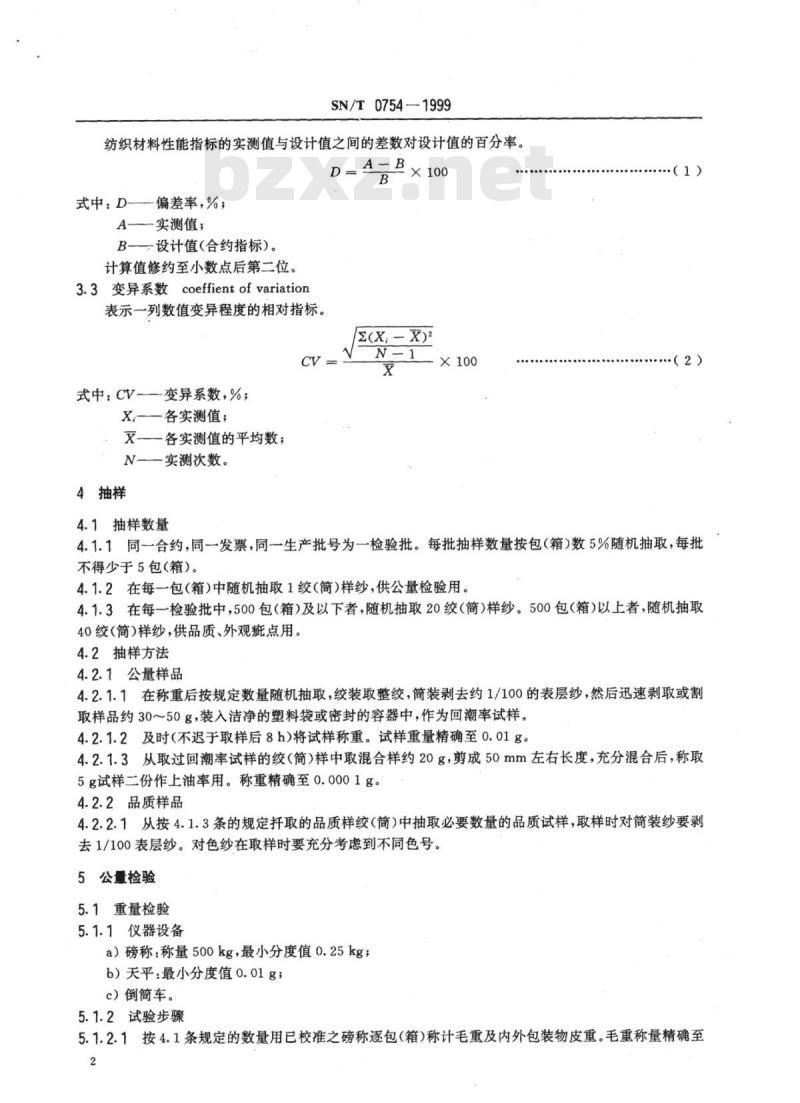

纺织材料性能指标的实测值与设计值之间的差数对设计值的百分率。A-B、

式中:D偏差率,%;

A-实测值;

B—设计值(合约指标)。

计算值修约至小数点后第二位。3.3变异系数coeffientofvariation表示一列数值变异程度的相对指标。E(X,-X)2

式中:CV-变异系数,%;

X,——各实测值;

又—各实测值的平均数;

N—实测次数。

4抽样

4.1抽样数量

4.1.1同一合约,同一发票,同一生产批号为一检验批。每批抽样数量按包(箱)数5%随机抽取,每批不得少于5包(箱)。

4.1.2在每一包(箱)中随机抽取1绞(简)样纱,供公量检验用。4.1.3在每一检验批中,500包(箱)及以下者,随机抽取20绞(简)样纱。500包(箱)以上者,随机抽取40绞(简)样纱,供品质、外观疵点用。4.2抽样方法

4.2.1公量样品

4.2.1.1在称重后按规定数量随机抽取,绞装取整绞,筒装剥去约1/100的表层纱,然后迅速剥取或割取样品约30~50g,装入洁净的塑料袋或密封的容器中,作为回潮率试样。4.2.1.2及时(不迟于取样后8h)将试样称重。试样重量精确至0.01g。4.2.1.3从取过回潮率试样的绞(简)样中取混合样约20g,剪成50mm左右长度,充分混合后,称取5g试样二份作上油率用。称重精确至0.0001g。4.2.2品质样品

4.2.2.1从按4.1.3条的规定扦取的品质样绞(筒)中抽取必要数量的品质试样,取样时对简装纱要剥去1/100表层纱。对色纱在取样时要充分考虑到不同色号。5公量检验

5.1重量检验

5.1.1仪器设备

a)磅称:称量500kg,最小分度值0.25kg;b)天平:最小分度值0.01g;

c)倒简车。

5.1.2试验步骤

5.1.2.1按4.1条规定的数量用已校准之磅称逐包(箱)称计毛重及内外包装物皮重。毛重称量精确至2

0.25kg,内外包装物称量精确至0.5g。SN/T0754-1999

5.1.2.2从受验样箱中,随机抽取筒子(每批不少于5只),使用倒简车或其他方法称得每只筒管重量,并计算其平均值归入总皮重。称重精确至0.5g。5.1.3计算

W.-WG-WB·N

式中:W.称重样包(箱)总净重,kg;Wc—称重样包(箱)总毛重,kg;Wg—每包(箱)平均皮重,kg;N称重样包(箱)数。

计算值修约至小数点后第一位。5.2回潮率测定

5.2.1仪器、设备

烘箱:附有天平的箱内称重设备和恒重控制装置的热风式烘箱。5.2.2试验步骤

5.2.2.1校准天平,开启烘箱电源开关,并将升温开关调整到105℃士2℃。(3)

5.2.2.2将回潮率试样放入箱内,烘干温度控制在105℃士2℃,烘至恒重(每隔10min前后两次称重差异不超过0.05%)。在非标准大气条件下,其烘干重量须进行温、湿度修正(修正系数查表1或表2),在箱外称重,须进行浮力和对流修正。5.2.3计算

5.2.3.1试样回潮率

G。-G

式中:R—试样回潮率,%;

G。——烘干前试样重量,g;

G—烘干后试样重量,g;

计算值修约至小数点后第二位。5.2.3.2平均回潮率

式中:R一一平均回潮率,%;

R试样回潮率;%;

n——试样只数。

计算值修约至小数点后第二位。5.2.3.3混纺产品公定回潮率

式中:

R=AR+ARt.+AR

R'——混纺产品公定回潮率,%;AAA.各混纺原料的合约规定混纺比,%;R,RR,—各混纺原料的公定回潮率,%。计算值修约至小数点后第二位。4

(5)

(6)

SN/T0754-1999

¥660

环境空气温度

SN/T0754-1999

表2进入烘箱空气的含湿量修正表环境相对湿度,%

注:为测定浮力和对流的影响,把已知干重量的洁净涤纶纤维均匀地填装入一个未加热但已知质量的烘样简内。涤纶纤维和干重量可根据其在65%士2%RH、20℃士2℃的空气中达到含水分平衡后,再减去假定的0.4%回潮率,计算该烘样简和涤纶纤维的总重量后,将此装有涤纶纤维的筒在烘箱内以两倍于通常加热时间加热,然后热称其重量,热称重量与前述计算干涤纶加样简重量所得和数之差,即为浮力和对流影响之和,可以用作对此具体器械、器血在此环境温度内施加于热称重量和修正量。3上油率测定

5.3.1仪器、设备及溶剂

a)索氏萃取器:蒸馏瓶250mL;b)恒温水浴锅;

c)恒温烘箱;

d)天平:最小分度值0.0001g;e)溶剂:无水乙醚,分析纯。

5.3.2试验步骤

5.3.2.1将二份试样分别用滤纸包好,置入索氏萃取器,下接已知烘干重量的蒸馏瓶,注入适量的溶剂。

2将索氏萃取器置于水浴锅上,调节水浴锅温度,使溶剂回流总次数不少于18次,总回流时间不少于2h。

5.3.2.3浸抽完毕后,取出试样,回收溶剂,将蒸馏瓶及试样分别在105℃土2℃烘箱内烘至恒重。5.3.3计算

式中:0一纤维上油率,%;

G——试验后蒸馏瓶烘干重量,g,一试验前蒸馏瓶烘干重量,g;

G3——试样除油后烘干重量,g。计算值修约至小数点后第二位。5.4公量计算

SN/T0754-1999

5.4.1除油后绝干重量按公定回潮率和上油率计重的称重样包(箱)公量。W.=W.x

(100+R)X (100+0)

(100+R)X(100+0)

式中:W一按公定回潮率和上油率计重的样包(箱)公量,kg;W.—称重样包(箱)总净重,kg;R。—公定回潮率,%;

R—实测回潮率,%;

0—公定上油率,%;

0—实测上油率,%。

计算值修约至小数点后第一位。5.4.2除油后绝干重量按公定回潮率计重的称重样包(箱)公量100(100 + R.)

(100+R)×(100+0)

式中:W—按公定回潮率计重的样包(箱)公量,kg;W.——称重样包(箱)总净重,kg;R。—公定回潮率,%;

R—一实测回潮率,%;

0—实测上油率,%。

计算值修约至小数点后第一位。.(8)

(9)

注:混纺产品按式(6)获得的公定回潮率或贸易规定回潮率根据5.4.1与5.4.2情况,计算称重样包(箱)公量。贸易另有规定者按规定计重公式计算。5.4.3盈亏率

式中:β—一盈亏率,%;

W.-Wa×100

一称重样包(箱)公量W.或Ws,kg;Wa—称重样包(箱)发票重量,kg。计算值修约至小数点后第二位。5.4.4全批公量

式中:W-全批公量,kg;

W.—全批发票重量,kg

β——盈亏率,%。

计算值修约至小数点后一位。

5.4.5全批盈亏重量

式中:W—全批盈亏重量,kg;

W.—全批发票重量,kg;

(10)

.(11)

(12)

(13)

W—全批公量,kg;

β——盈亏率%。

计算值修约至小数点后第一位。6品质检验

SN/T0754-1999

线密度、抢度、单纱强力等受温湿度影响的检验项目,应在调湿和试验用标准大气条件下进行。试验室样品应在标准大气条件下处理24h以上方能进行测试。6.1线密度检验

6.1.1仪器、设备

a)缕纱测长器:纱框周长1m;

b)绷架;

c)缕纱周长量长仪;

d)恒温烘箱:附有1/100g箱内称重设备和恒温控制装置;e)天平:最小分度值0.01g。

6.1.2试验步骤

6.1.2.1将已调湿的试样卷装插在缕纱测长器的纱架上(如试样为绞纱,则先将试样装于绷架上),在100/Nmg的预加张力作用下(Nm公制支数),根据纱线的不同线密度摇取。91tex及以上(11°/1及以下)、45.5×2tex及以上(22×2及以下)摇取10m(圈),91tex以下(11/1以上)、45.5×2tex以下(22/2以上)摇取20m(圈)。打结留头不超过1cm。6.1.2.2将摇取的纱样套于缕纱圈长量长仪的挂纱杆上,使线圈逐根排列平行,91tex、45.5×2tex及以上宽度为1.5cm,91tex、45.5×2tex以下宽度为2.0~2.5cm。将试样下端套于加有规定重锤的滑板上,使其自然下降,结头放于缕纱长度的中间位置,至静止状态半分钟内测得实际圈长,准确至0.1cm。悬挂重量(包括滑板自重120g)见表3。表3线密度和悬挂重量对照表

线密度

tex(Nm)

125(8)

100(10°)

62.5(16*)

50(20)

45.522*)

40(24)

38.5(26\)

35.7(28*)

33.3(30*)

31.2(32°)

27.8(36*)

悬挂重量,g

线密度

tex(Nm)

26.3(38\)

25(40°)

23.8(42*)

20.8(48)

20(50)

19.2(52*)

17.2(58°)

16.7(60°)

悬挂重量,g

6.1.2.3将测得实际圈长的试样逐绞剪去绞纱接头,并称取重量,精确至0.01g。SN/T0754-1999

6.1.2.4将全部纱样小绞置于105℃土2℃的烘箱内烘至恒重。6.1.3计算

6.1.3.1公定回潮线密度

G,×(1+R)×1000

L·K·nX(I+R)

N =GX (1 ±R) ×1 000

式中:N—公定回潮线密度,tex;Gi-—试样平均重量,g;

G2——试样干重,g;

L-试样平均圈长,m;

K——试样圈数;

一纱线股数;

R—试样公定回潮率,%;

R——试样实测回潮率,%。

计算值修约至小数点后第一位。6.1.3.2线密度偏差率

按3.2式(1)计算。

6.1.3.3重量变异系数

E(X,X)2

式中:CV.

一重量变异系数,%;

X—试样重量平均值;

X,各试样重量;

N—试样总个数。

计算值修约至小数点后一位。

6.1.3.4线密度变异系数

按3.3式(2)计算,计算值修约至小数点后第一位。6.2捻度检验

6.2.1仪器、设备

a)捻度试验机;

b)挑针。

6.2.2试验条件

6.2.2.1采用直接计数法时,试样长度单纱为100mm,股线为200mm。(14)

(15)

·(16)

采用退捻加抢法时,试样长度粗纺单纱为100mm,股线为200mm,精纺单纱为100mm,股线为200mm。

6.2.2.2采用直接计数法时,试样预加张力为0.1g×tex(100一公制支数)。采用退捻加抢法时,试样预加张力,粗纺(包括混纺纱)为0.1g×tex(100一公制支数),精纺为0.2g×tex(200一公制支数),精纺混纺纱为0.3g×tex(300+公制支数)。6.2.3试验步骤

6.2.3.1弃去试验样品始端2~3m,采用直接计数法时,选用约750r/min转速,按规定调节好预加张力、夹钳距离、限位,使试样受到预加张力后拉直到指针对准标尺零位,夹紧夹钳,切断多余纱尾,同时使8

SN/T0754-1999

计数复零,然后进行反向退捻直至单纱内纤维全部平行或股线中单纱全部分开为止。记录其捻数。采用退捻加捻法时,则退捻以后再加抢指到指针复回到零位为止。记录计数器数字后除以2。6.2.3.2每只试样测试2次,每次间隔不少于2m。6.2.4计算

6.2.4.1平均捻度

T=X1000

Lr·nt

式中:T—-平均捻度(每米纱线中的平均捻数),r/m;T.—一各根样纱实测抢数,r/m;Lr—一试样长度,mm;

nT-—测试次数。

计算值修约至整数。

6.2.4.2捻度偏差率

按3.2式(1)计算,计算值修约至小数点后第一位6.2.4.3捻度变异系数

EX-X)2

式中:CVr——抢度变异系数;%;X—试样实测值;

X-—试样平均值;

N,—-试验次数。

计算值修约至小数点后第一位。6.3断裂强力和伸长率检验

6.3.1仪器、设备

a)单纱强力机;

b)摇纱设备:用以摇取实验室样品绞纱的摇纱机。6.3.2试验条件

(17)

(18)

6.3.2.1单纱强力试样可以是品质样品的筒装或绞装,取于筒装纱,如需要将其摇成实验室样品绞纱,摇绞纱时,应采用实际操作的最小张力。各样品绞纱应具有全部试验次数所需的长度,并按规定进行调湿平衡。

6.3.2.2单根试验纱的长度,为便于操作和保持抢度,以1000mm左右为宜,但不得短于600mm。6.3.2.3上下夹持器间距离为500mm士1mm,如断裂伸长率超过50%时,可以使用250mm士0.5mm,二只夹头应完全排成一线且平行。6.3.2.4断裂时间为20s±3s。

6.3.2.5预加张力为0.25cN/tex士0.025cN/tex。6.3.2.6强力试验机量程的选取,采用等速牵引强力试验机,应使平均断裂强力在试验机上最大读数25%~75%范围内。采用等速加负荷强力试验机,在强力机启动2s后,其单位时间内的负荷增加率应保持平衡波动不超过士10%。

采用等速伸长强力试验机在启动2s后,其单位时间内的夹头距离增加率应保持均匀,波动不超过±5%。

6.3.3试验步骤

6.3.3.1在规定的预加张力下,将经过调湿平衡纱样夹至强力机上,使得试样的轴线同夹头的边成直9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

进出口针织毛纱检验规程

Inspection regulationforimportandexportknittingwool yarn

1999-05-05发布

1999-08-01实施

中华人民共和国国家出人境检验检疫局发布SN/T0754—1999

引用标准

公量检验

6品质检验

外观疵点检验

SN/T0754—1999

长期以来进出口针织毛纱检验一直沿用ZBW22003-1987《进口针织毛纱检验规程》,随着进出口贸易的不断发展,有些方面已不能完全适用。为了使进出口针织毛纱检验不断与国际相应标准、方法一致以及与国内各有关标准和生产企业现有方法相统一,特制定本标准。本标准在一些名词术语上采用了与国际及国内相一致的表示,并增加了混纺针织毛纱的检验。本标准从生效之日起,代替ZBW220031987。本标准由中华人民共和国国家出入境检验检疫局提出并归口。本标准起草单位:中华人民共和国上海进出口商品检验局、中华人民共和国天津进出口商品检验局。

本标准主要起草人:黄发明、郑秀岐。1范围

中华人民共和国出人境检验检疫行业标准进出口针织毛纱检验规程

Inspection regulationfor importandexportknittingwool yarn

SN/T0754—1999

代替ZBW22003—1987

本标准规定了进出口针织毛纱的公量检验以及品质检验和外观点等的检验方法本标准适用于进出口纯毛、毛混纺针织纱。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T2543.1—1989纱线抢度的测定直接计数法GB/T2543.2—1989

GB/T2910—1997

GB/T2911—1997

GB/T3916—1997

GB/T3920—1997

纱线抢度的测定退抢加抢法

纺织品

纺织品

纺织品

纺织品

GB/T3921.1--1997

GB/T3921.2-1997

GB/T3921.3-1997

GB/T3921.4—1997

GB/T3921.5—1997下载标准就来标准下载网

GB/T39221995

GB/T5713—1997

GB/T 8170--1987

GB/T8427--1987

FZ/T70001—1991

FZ/T71001—1991

FZ/T71002-1991

3定义

二组分纤维混纺产品定量化学分析方法三组分纤维混纺产品定量化学分析方法卷装纱

单根纱线断裂强力和断裂伸长的测定色牢度试验

纺织品

纺织品

纺织品

纺织品

纺织品

纺织品

纺织品

耐摩擦色牢度

色牢度试验

色牢度试验

色牢度试验

色牢度试验

色牢度试验

耐洗色牢度:试验1

耐洗色牢度:试验2

耐洗色牢度:试验3

耐洗色牢度:试验4

耐洗色牢度:试验5

耐汗渍色牢度试验方法

色牢度试验

数值修约规则

纺织品

色牢度试验

耐水色牢度

耐人造光色牢度:氙弧

绒线、针织绒线试验方法

精梳毛针织绒线

粗梳毛针织绒线

本标准采用下列定义。

3.1恒重(不变重量)constantweight纺织材料试样经过处理,相隔一段时间,前后两次称重差异不超过规定范围的重量。3.2偏差率percentageof deviation中华人民共和国国家出人境检验检疫局1999-05-05批准1999-08-01实施

SN/T0754—1999

纺织材料性能指标的实测值与设计值之间的差数对设计值的百分率。A-B、

式中:D偏差率,%;

A-实测值;

B—设计值(合约指标)。

计算值修约至小数点后第二位。3.3变异系数coeffientofvariation表示一列数值变异程度的相对指标。E(X,-X)2

式中:CV-变异系数,%;

X,——各实测值;

又—各实测值的平均数;

N—实测次数。

4抽样

4.1抽样数量

4.1.1同一合约,同一发票,同一生产批号为一检验批。每批抽样数量按包(箱)数5%随机抽取,每批不得少于5包(箱)。

4.1.2在每一包(箱)中随机抽取1绞(简)样纱,供公量检验用。4.1.3在每一检验批中,500包(箱)及以下者,随机抽取20绞(简)样纱。500包(箱)以上者,随机抽取40绞(简)样纱,供品质、外观疵点用。4.2抽样方法

4.2.1公量样品

4.2.1.1在称重后按规定数量随机抽取,绞装取整绞,筒装剥去约1/100的表层纱,然后迅速剥取或割取样品约30~50g,装入洁净的塑料袋或密封的容器中,作为回潮率试样。4.2.1.2及时(不迟于取样后8h)将试样称重。试样重量精确至0.01g。4.2.1.3从取过回潮率试样的绞(简)样中取混合样约20g,剪成50mm左右长度,充分混合后,称取5g试样二份作上油率用。称重精确至0.0001g。4.2.2品质样品

4.2.2.1从按4.1.3条的规定扦取的品质样绞(筒)中抽取必要数量的品质试样,取样时对简装纱要剥去1/100表层纱。对色纱在取样时要充分考虑到不同色号。5公量检验

5.1重量检验

5.1.1仪器设备

a)磅称:称量500kg,最小分度值0.25kg;b)天平:最小分度值0.01g;

c)倒简车。

5.1.2试验步骤

5.1.2.1按4.1条规定的数量用已校准之磅称逐包(箱)称计毛重及内外包装物皮重。毛重称量精确至2

0.25kg,内外包装物称量精确至0.5g。SN/T0754-1999

5.1.2.2从受验样箱中,随机抽取筒子(每批不少于5只),使用倒简车或其他方法称得每只筒管重量,并计算其平均值归入总皮重。称重精确至0.5g。5.1.3计算

W.-WG-WB·N

式中:W.称重样包(箱)总净重,kg;Wc—称重样包(箱)总毛重,kg;Wg—每包(箱)平均皮重,kg;N称重样包(箱)数。

计算值修约至小数点后第一位。5.2回潮率测定

5.2.1仪器、设备

烘箱:附有天平的箱内称重设备和恒重控制装置的热风式烘箱。5.2.2试验步骤

5.2.2.1校准天平,开启烘箱电源开关,并将升温开关调整到105℃士2℃。(3)

5.2.2.2将回潮率试样放入箱内,烘干温度控制在105℃士2℃,烘至恒重(每隔10min前后两次称重差异不超过0.05%)。在非标准大气条件下,其烘干重量须进行温、湿度修正(修正系数查表1或表2),在箱外称重,须进行浮力和对流修正。5.2.3计算

5.2.3.1试样回潮率

G。-G

式中:R—试样回潮率,%;

G。——烘干前试样重量,g;

G—烘干后试样重量,g;

计算值修约至小数点后第二位。5.2.3.2平均回潮率

式中:R一一平均回潮率,%;

R试样回潮率;%;

n——试样只数。

计算值修约至小数点后第二位。5.2.3.3混纺产品公定回潮率

式中:

R=AR+ARt.+AR

R'——混纺产品公定回潮率,%;AAA.各混纺原料的合约规定混纺比,%;R,RR,—各混纺原料的公定回潮率,%。计算值修约至小数点后第二位。4

(5)

(6)

SN/T0754-1999

¥660

环境空气温度

SN/T0754-1999

表2进入烘箱空气的含湿量修正表环境相对湿度,%

注:为测定浮力和对流的影响,把已知干重量的洁净涤纶纤维均匀地填装入一个未加热但已知质量的烘样简内。涤纶纤维和干重量可根据其在65%士2%RH、20℃士2℃的空气中达到含水分平衡后,再减去假定的0.4%回潮率,计算该烘样简和涤纶纤维的总重量后,将此装有涤纶纤维的筒在烘箱内以两倍于通常加热时间加热,然后热称其重量,热称重量与前述计算干涤纶加样简重量所得和数之差,即为浮力和对流影响之和,可以用作对此具体器械、器血在此环境温度内施加于热称重量和修正量。3上油率测定

5.3.1仪器、设备及溶剂

a)索氏萃取器:蒸馏瓶250mL;b)恒温水浴锅;

c)恒温烘箱;

d)天平:最小分度值0.0001g;e)溶剂:无水乙醚,分析纯。

5.3.2试验步骤

5.3.2.1将二份试样分别用滤纸包好,置入索氏萃取器,下接已知烘干重量的蒸馏瓶,注入适量的溶剂。

2将索氏萃取器置于水浴锅上,调节水浴锅温度,使溶剂回流总次数不少于18次,总回流时间不少于2h。

5.3.2.3浸抽完毕后,取出试样,回收溶剂,将蒸馏瓶及试样分别在105℃土2℃烘箱内烘至恒重。5.3.3计算

式中:0一纤维上油率,%;

G——试验后蒸馏瓶烘干重量,g,一试验前蒸馏瓶烘干重量,g;

G3——试样除油后烘干重量,g。计算值修约至小数点后第二位。5.4公量计算

SN/T0754-1999

5.4.1除油后绝干重量按公定回潮率和上油率计重的称重样包(箱)公量。W.=W.x

(100+R)X (100+0)

(100+R)X(100+0)

式中:W一按公定回潮率和上油率计重的样包(箱)公量,kg;W.—称重样包(箱)总净重,kg;R。—公定回潮率,%;

R—实测回潮率,%;

0—公定上油率,%;

0—实测上油率,%。

计算值修约至小数点后第一位。5.4.2除油后绝干重量按公定回潮率计重的称重样包(箱)公量100(100 + R.)

(100+R)×(100+0)

式中:W—按公定回潮率计重的样包(箱)公量,kg;W.——称重样包(箱)总净重,kg;R。—公定回潮率,%;

R—一实测回潮率,%;

0—实测上油率,%。

计算值修约至小数点后第一位。.(8)

(9)

注:混纺产品按式(6)获得的公定回潮率或贸易规定回潮率根据5.4.1与5.4.2情况,计算称重样包(箱)公量。贸易另有规定者按规定计重公式计算。5.4.3盈亏率

式中:β—一盈亏率,%;

W.-Wa×100

一称重样包(箱)公量W.或Ws,kg;Wa—称重样包(箱)发票重量,kg。计算值修约至小数点后第二位。5.4.4全批公量

式中:W-全批公量,kg;

W.—全批发票重量,kg

β——盈亏率,%。

计算值修约至小数点后一位。

5.4.5全批盈亏重量

式中:W—全批盈亏重量,kg;

W.—全批发票重量,kg;

(10)

.(11)

(12)

(13)

W—全批公量,kg;

β——盈亏率%。

计算值修约至小数点后第一位。6品质检验

SN/T0754-1999

线密度、抢度、单纱强力等受温湿度影响的检验项目,应在调湿和试验用标准大气条件下进行。试验室样品应在标准大气条件下处理24h以上方能进行测试。6.1线密度检验

6.1.1仪器、设备

a)缕纱测长器:纱框周长1m;

b)绷架;

c)缕纱周长量长仪;

d)恒温烘箱:附有1/100g箱内称重设备和恒温控制装置;e)天平:最小分度值0.01g。

6.1.2试验步骤

6.1.2.1将已调湿的试样卷装插在缕纱测长器的纱架上(如试样为绞纱,则先将试样装于绷架上),在100/Nmg的预加张力作用下(Nm公制支数),根据纱线的不同线密度摇取。91tex及以上(11°/1及以下)、45.5×2tex及以上(22×2及以下)摇取10m(圈),91tex以下(11/1以上)、45.5×2tex以下(22/2以上)摇取20m(圈)。打结留头不超过1cm。6.1.2.2将摇取的纱样套于缕纱圈长量长仪的挂纱杆上,使线圈逐根排列平行,91tex、45.5×2tex及以上宽度为1.5cm,91tex、45.5×2tex以下宽度为2.0~2.5cm。将试样下端套于加有规定重锤的滑板上,使其自然下降,结头放于缕纱长度的中间位置,至静止状态半分钟内测得实际圈长,准确至0.1cm。悬挂重量(包括滑板自重120g)见表3。表3线密度和悬挂重量对照表

线密度

tex(Nm)

125(8)

100(10°)

62.5(16*)

50(20)

45.522*)

40(24)

38.5(26\)

35.7(28*)

33.3(30*)

31.2(32°)

27.8(36*)

悬挂重量,g

线密度

tex(Nm)

26.3(38\)

25(40°)

23.8(42*)

20.8(48)

20(50)

19.2(52*)

17.2(58°)

16.7(60°)

悬挂重量,g

6.1.2.3将测得实际圈长的试样逐绞剪去绞纱接头,并称取重量,精确至0.01g。SN/T0754-1999

6.1.2.4将全部纱样小绞置于105℃土2℃的烘箱内烘至恒重。6.1.3计算

6.1.3.1公定回潮线密度

G,×(1+R)×1000

L·K·nX(I+R)

N =GX (1 ±R) ×1 000

式中:N—公定回潮线密度,tex;Gi-—试样平均重量,g;

G2——试样干重,g;

L-试样平均圈长,m;

K——试样圈数;

一纱线股数;

R—试样公定回潮率,%;

R——试样实测回潮率,%。

计算值修约至小数点后第一位。6.1.3.2线密度偏差率

按3.2式(1)计算。

6.1.3.3重量变异系数

E(X,X)2

式中:CV.

一重量变异系数,%;

X—试样重量平均值;

X,各试样重量;

N—试样总个数。

计算值修约至小数点后一位。

6.1.3.4线密度变异系数

按3.3式(2)计算,计算值修约至小数点后第一位。6.2捻度检验

6.2.1仪器、设备

a)捻度试验机;

b)挑针。

6.2.2试验条件

6.2.2.1采用直接计数法时,试样长度单纱为100mm,股线为200mm。(14)

(15)

·(16)

采用退捻加抢法时,试样长度粗纺单纱为100mm,股线为200mm,精纺单纱为100mm,股线为200mm。

6.2.2.2采用直接计数法时,试样预加张力为0.1g×tex(100一公制支数)。采用退捻加抢法时,试样预加张力,粗纺(包括混纺纱)为0.1g×tex(100一公制支数),精纺为0.2g×tex(200一公制支数),精纺混纺纱为0.3g×tex(300+公制支数)。6.2.3试验步骤

6.2.3.1弃去试验样品始端2~3m,采用直接计数法时,选用约750r/min转速,按规定调节好预加张力、夹钳距离、限位,使试样受到预加张力后拉直到指针对准标尺零位,夹紧夹钳,切断多余纱尾,同时使8

SN/T0754-1999

计数复零,然后进行反向退捻直至单纱内纤维全部平行或股线中单纱全部分开为止。记录其捻数。采用退捻加捻法时,则退捻以后再加抢指到指针复回到零位为止。记录计数器数字后除以2。6.2.3.2每只试样测试2次,每次间隔不少于2m。6.2.4计算

6.2.4.1平均捻度

T=X1000

Lr·nt

式中:T—-平均捻度(每米纱线中的平均捻数),r/m;T.—一各根样纱实测抢数,r/m;Lr—一试样长度,mm;

nT-—测试次数。

计算值修约至整数。

6.2.4.2捻度偏差率

按3.2式(1)计算,计算值修约至小数点后第一位6.2.4.3捻度变异系数

EX-X)2

式中:CVr——抢度变异系数;%;X—试样实测值;

X-—试样平均值;

N,—-试验次数。

计算值修约至小数点后第一位。6.3断裂强力和伸长率检验

6.3.1仪器、设备

a)单纱强力机;

b)摇纱设备:用以摇取实验室样品绞纱的摇纱机。6.3.2试验条件

(17)

(18)

6.3.2.1单纱强力试样可以是品质样品的筒装或绞装,取于筒装纱,如需要将其摇成实验室样品绞纱,摇绞纱时,应采用实际操作的最小张力。各样品绞纱应具有全部试验次数所需的长度,并按规定进行调湿平衡。

6.3.2.2单根试验纱的长度,为便于操作和保持抢度,以1000mm左右为宜,但不得短于600mm。6.3.2.3上下夹持器间距离为500mm士1mm,如断裂伸长率超过50%时,可以使用250mm士0.5mm,二只夹头应完全排成一线且平行。6.3.2.4断裂时间为20s±3s。

6.3.2.5预加张力为0.25cN/tex士0.025cN/tex。6.3.2.6强力试验机量程的选取,采用等速牵引强力试验机,应使平均断裂强力在试验机上最大读数25%~75%范围内。采用等速加负荷强力试验机,在强力机启动2s后,其单位时间内的负荷增加率应保持平衡波动不超过士10%。

采用等速伸长强力试验机在启动2s后,其单位时间内的夹头距离增加率应保持均匀,波动不超过±5%。

6.3.3试验步骤

6.3.3.1在规定的预加张力下,将经过调湿平衡纱样夹至强力机上,使得试样的轴线同夹头的边成直9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。