SN/T 0820-1999

基本信息

标准号: SN/T 0820-1999

中文名称:进出口石油套管、油管检验规程

标准类别:商检行业标准(SN)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:10435118

标准分类号

关联标准

出版信息

相关单位信息

标准简介

SN/T 0820-1999.Rules for the inspection of casing and tubing for import and export.

1范围

SN/T 0820规定了进出口石油套管、油管的检验项目、抽样、检验方法和检验结果的判定规则。

SN/T 0820适用于对进出口石油油井用各种规格的套管、油管和衬管及各种规格的短节、连接管和接箍的检验。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。所有标准都会被修订,使用本标准的各方应探讨使用下列标准的最新版本的可能性。

API Std. 5CT- -1996套管和油管规范

API Std.5B- -1992 套管 、油管和管线管螺纹的加工、测量和检验

ASTM A370- 1994钢制 品的机械性能试验,补充1 -钢管产品

ASTM E59-1996钢铁化学 分析取样方法

ASTM E350- 1995 碳钢、低碳钢、电工硅钢、铸铁和熟铁的化学分析方法

ASTME23--1994金属材料缺口冲击试验方法

ASTM E112- 1996 金属材料平均晶粒度的测定方法

3定义

本标准所采用的术语和符号,除另有说明者外,均与所引用的标准相-致。

3.1 单位产品

为了实施连续抽样检验而对检验对象划分的基本单位。在本规程中即每一根被检验的套管或油管(以下简称管子)。

3.2检验批(简称批)

为实施抽样检验而汇集成批的管子。每个检验批应由同一个合同、同一尺寸规格、同一钢级和热处理工艺制度同一生产厂家、同一批到货的管子组成。

3.3 不合格

管子的质量特性不符合规定,称为不合格。不合格按质量特性来表示管子质量的重要性,或者按质量特性不符合的严重程度来分类,并将不合格分为:A类不合格品,B类不合格品和C类不合格品。

1范围

SN/T 0820规定了进出口石油套管、油管的检验项目、抽样、检验方法和检验结果的判定规则。

SN/T 0820适用于对进出口石油油井用各种规格的套管、油管和衬管及各种规格的短节、连接管和接箍的检验。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。所有标准都会被修订,使用本标准的各方应探讨使用下列标准的最新版本的可能性。

API Std. 5CT- -1996套管和油管规范

API Std.5B- -1992 套管 、油管和管线管螺纹的加工、测量和检验

ASTM A370- 1994钢制 品的机械性能试验,补充1 -钢管产品

ASTM E59-1996钢铁化学 分析取样方法

ASTM E350- 1995 碳钢、低碳钢、电工硅钢、铸铁和熟铁的化学分析方法

ASTME23--1994金属材料缺口冲击试验方法

ASTM E112- 1996 金属材料平均晶粒度的测定方法

3定义

本标准所采用的术语和符号,除另有说明者外,均与所引用的标准相-致。

3.1 单位产品

为了实施连续抽样检验而对检验对象划分的基本单位。在本规程中即每一根被检验的套管或油管(以下简称管子)。

3.2检验批(简称批)

为实施抽样检验而汇集成批的管子。每个检验批应由同一个合同、同一尺寸规格、同一钢级和热处理工艺制度同一生产厂家、同一批到货的管子组成。

3.3 不合格

管子的质量特性不符合规定,称为不合格。不合格按质量特性来表示管子质量的重要性,或者按质量特性不符合的严重程度来分类,并将不合格分为:A类不合格品,B类不合格品和C类不合格品。

标准图片预览

标准内容

中华人民共和国出人境检验检疫行业标准SN/T0820—1999

进出口石油套管、油管检验规程Rules for the inspection of casingandtubingforimportandexport

1999-12-01发布

2000-05-01实施

中华人民共和国国家出人境检验检疫局发布SN/T0820—1999

为了促进对外贸易的发展,统一和规范对进出口石油套管、油管、钻杆和钻链等的商检工作和检验标准,检验方法以及对检验中所出现的种类缺陷进行恰当、准确的评定,有效地维护对外贸易关系人的权益,特制定本标准,以指导对进出口石油套管,油管、钻杆、钻链等的检验工作。本标准是根据API标准和国际贸易惯例并按GB/T1.1—1993《标准化工作导则第1单元:标准的起草与表述规则第1部分:标准编写的基本规定》的要求进行编写。标准依据和保留了API标准中的主要部分要求,对在API标准中规定不明确,不具体和未予量化、检验中不便统一和掌握的质量特性指标,给了明确的量化规定,以利检验工作。在制定本标准时,综合考虑了各石油专用管生产国方面的质量信息以及国内各油田和使用单位的意见。同时也参考了由中国石油物资装备总公司于1990年提出的“油管、套管、钻杆、钻链订货补充条件”的有关部分。

本标准的附录A为提示的附录。

本标准由中华人民共和国国家出入境检验检疫局提出。本标准由中华人民共和国新疆出入境检验检疫局,山东出入境检验检疫局,河北出入境检验检疫局共同起草。

本标准主要起草人于新章、张蕴瑶、全革军。本标准系首次发布的行业标准。1范围

中华人民共和国出人境检验检疫行业标准进出口石油套管、油管检验规程Rules for the inspection of casingand tubing for import and exportSN/T0820—1999

本标准规定了进出口石油套管、油管的检验项目、抽样、检验方法和检验结果的判定规则。本标准适用于对进出口石油油井用各种规格的套管、油管和衬管及各种规格的短节、连接管和接箍的检验。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。所有标准都会被修订,使用本标准的各方应探讨使用下列标准的最新版本的可能性。APIStd.5CT—1996套管和油管规范APIStd.5B-1992套管、油管和管线管螺纹的加工、测量和检验ASTMA370—1994钢制品的机械性能试验,补充1-钢管产品钢铁化学分析取样方法

ASTME59-19964

ASTME350—1995

碳钢、低碳钢、电工硅钢、铸铁和熟铁的化学分析方法金属材料缺口冲击试验方法

ASTME23-1994

6金属材料平均晶粒度的测定方法ASTME112—1996

3定义

本标准所采用的术语和符号,除另有说明者外,均与所引用的标准相一致。3.1单位产品

为了实施连续抽样检验而对检验对象划分的基本单位。在本规程中即每一根被检验的套管或油管(以下简称管子)。

3.2检验批(简称批)

为实施抽样检验而汇集成批的管子。每个检验批应由同一个合同、同一尺寸规格、同一钢级和热处理工艺制度、同一生产厂家、同一批到货的管子组成。3.3不合格

管子的质量特性不符合规定,称为不合格。不合格按质量特性来表示管子质量的重要性,或者按质量特性不符合的严重程度来分类,并将不合格分为:A类不合格品,B类不合格品和C类不合格品。3.4A类不合格

管子的极重要质量特性不符合规定,或者管子的质量特性极不符合规定,称为A类不合格。3.5B类不合格

管子的重要质量特性不符合规定,或者管子的质量特性严重不符合规定,称为B类不合格。中华人民共和国国家出人境检验检疫局1999-12-01批准2000-05-01实施

3.6C类不合格

SN/T 0820—1999

管子的一般质量特性不符合规定,或者管子的质量特性一般不符合规定,称为C类不合格。3.7不合格品

有一个或一个以上不合格的管子,称为不合格品。3.8A类不合格品

有一个或一个以上A类不合格,也可能还有B类不合格和(或)C类不合格的管子,称为A类不合格品。

包括:管体或管端螺纹的裂纹、折叠、结疤、凹坑、气泡等轧制缺陷;无损探伤、通径、水压和理化性能不合格;紧密距、螺纹单项参数和J值超差,Lc之内的黑扣、断扣,严重的损伤、撕破以及严重的单支重量超差等。

3.9B类不合格品

有一个或一个以上B类不合格,也可能还有C类不合格,但不包括A类不合格的管子。包括:Lc以外的管子螺纹部分的损伤、断扣、黑扣、畸形扣、螺纹外露、管端变形、镀层脱落等。3.10C类不合格品

有一个或一个以上C类不合格,但不包括A类或B类不合格的管子,称为C类不合格品。包括:管体直线度超差、外径超差、管子公称壁厚5%12.5%之间的表面缺陷、管端倒角不良、毛刺、管体和螺纹的锈蚀和螺纹消失点长度L4超差等。3.11每百单位产品不合格品数

每百单位产品不合格品数=批中不盒品总数×100%批量

4、抽样

4.1抽样条件

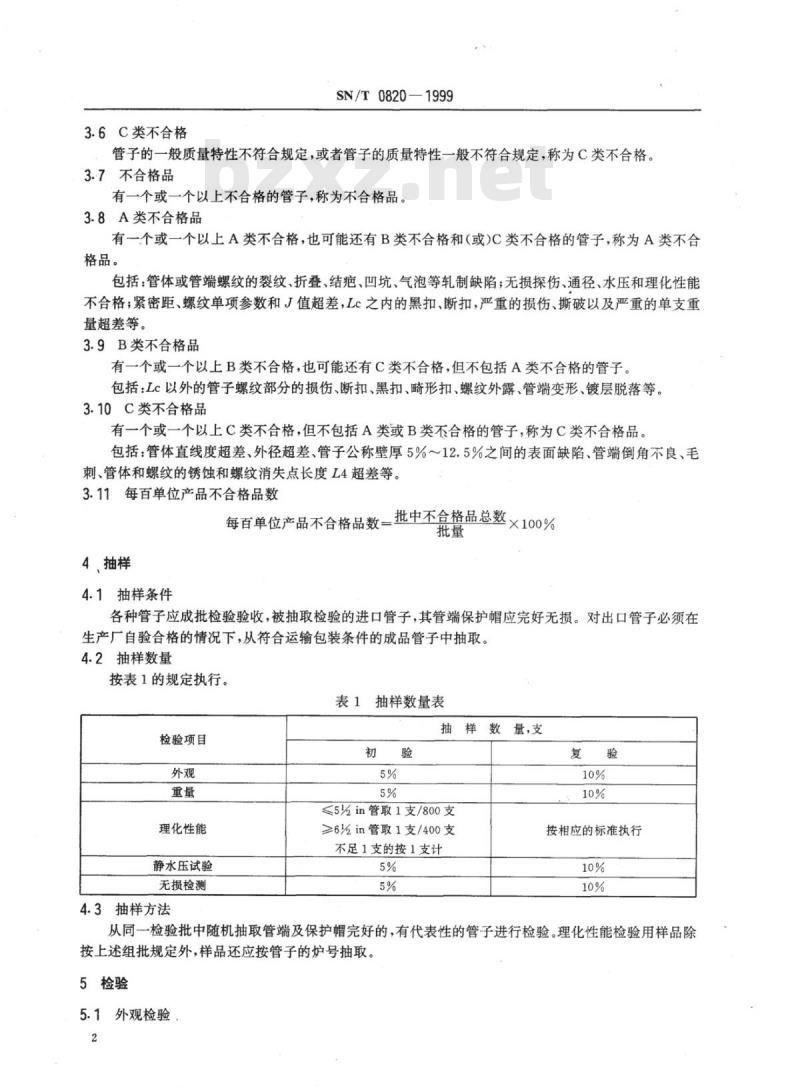

各种管子应成批检验验收,被抽取检验的进口管子,其管端保护帽应完好无损。对出口管子必须在生产厂自验合格的情况下,从符合运输包装条件的成品管子中抽取。4.2抽样数量

按表1的规定执行。

表1抽样数量表

检验项目

理化性能

静水压试验

无损检测

4.3抽样方法

抽样数量,支

<5%in管取1支/800支

≥6%in管取1支/400支

不足1支的按1支计

按相应的标准执行

从同一检验批中随机抽取管端及保护帽完好的,有代表性的管子进行检验。理化性能检验用样品除按上述组批规定外,样品还应按管子的炉号抽取。5检验

5.1外观检验

5.1.1检验方法

SN/T0820-1999

管子的外观检验应在预先制作好的管架上进行。检验时将被检的管子置于稳定可靠的管架上并可方便地滚动。检验中管子应有可靠的支护物支护,以防造成管端螺纹的损伤。5.1.1.1管体部分

a)用感观检验和无损检测的方法检验管体的内、外表面。不允许存在不符合本标准规定的各种缺陷如:裂纹、折叠、结疤、凹坑和重的机械损伤以及超过管子壁厚12.5%的表面缺陷,或者其表面缺陷虽未超过壁厚的12.5%,但其剩余壁厚不足87.5%者。b)管子的外径应以机械卡钳或千分尺沿管子的圆周方向多点测量,并符合API5CT的公差规定。c)管子的壁厚应使用具有足够灵敏度或精度的量具或测量仪进行测量。管子任何部位的壁厚都不应小于管子公称壁厚减去API5CT规定的负公差。d)管子的直线度应采用钢直尺或拉力足以张紧平直的尼龙绳或钢丝进行测量,管子对直线的偏离(弦高)还应符合API5CT的规定。e)管子的长度应使用皮尺或钢卷尺测量,并符合API5CT的规定。f)使用符合API5CT要求的通径规对管子全长进行通径检验。通径时管子应放置平稳,管子中间不得有因管子自重造成的垂落弯曲,管内应无异物等阻碍通径规自由通过。g)电焊套管的焊道高度和修整应符合API5CT的规定。5.1.1.2管端螺纹部分

将放置在管架上的管子平稳而轻轻地沿圆周方向转动,将手附于管端之螺纹上用手感并配合目视观察管子螺纹,检查其是否有破坏螺纹连续性的缺欠和缺陷。不充许存有管螺纹的撕破、损伤、黑扣、断扣、乱扣、畸形扣以及外露扣超差、管端内外倒角不良、严重锈蚀、管端严重变形、螺纹镀敷不良等缺陷,并应仔细观察和分析判定。

a)撕破:当管螺纹加工不良或者机紧过程异常时会出现管螺纹的撕破缺陷。撕破多出现在螺纹齿的侧面,撕破多是在齿侧面上呈不规则的沿齿侧轮廓线的连续数扣成簇分布的撕破状重缺陷。检验时应注意与螺纹的损伤相区别。Lc以内的螺纹撕破,其一处长度大于15mm,或虽有多处小于15mm长,但已明显破坏螺纹几何形状,影响紧密距者为不合格。在Lc至L2长度内螺纹撕破长度大于30mm且深度超过其齿高的10%者,应判为不合格。b)损伤:损伤是在管螺纹机械加工以后的工序中因螺纹受到碰撞、冲击、挤压等造成的缺陷,也是一种常见的缺陷。一般为螺纹的顶部一扣或数扣呈扁平形或贯穿螺纹齿顶的划、擦伤痕。评定时对出现在Lc以外的损伤缺陷,只要其未超过螺纹齿底应允许存在。Lc以内,损伤已使螺纹齿顶明显变形,齿侧有突出物者应判为不合格。管子在出广前经检查发现的损伤缺陷,经修磨后交货且并未改变螺纹的儿何形状者,可判为合格c)黑扣:黑扣是由于椭圆形管端之凹陷部位在螺纹加工时螺纹顶部未能得以填平充满,管子局部螺纹表面呈黑褐的氧化色不全顶螺纹而得其名,故习惯称“黑扣”“黑皮扣”或“黑顶扣”。严重时局部螺纹的数扣只车削出浅浅的一道道沟槽,齿面或齿侧尚留有连续的飞边或毛刺。Lc以内大面积黑扣螺纹不充许;对偏梯形螺纹套管,根据API5B的规定,Lc以内可充许有两扣,但其长度不得超过管子圆周的1/4。出现在Lc至消失点之间的局部黑扣是允许的。检验时如遇有Lc以内局部一个个小点或一条螺纹线呈黑扣,而螺纹之扣形基本完整时,可判为合格,Lc以外局部的黑扣是允许的。

d)断扣:当存留于管子螺纹上的折叠、结疤的露头或粘附于表面的异物于机械加工后脱落,或是由于管螺纹在加工完毕后受到刀具、利器的碰撞、损伤而致成的管螺纹的间断、不连续缺陷。Lc以内的断扣缺陷其深度大于齿高10%,长度超过5mm者为不合格。Lc以外至螺纹消失点间的断扣,其深度不超过螺纹底锥或不超过规定壁厚的12.5%者可判为合格,但因裂纹、折叠等缺陷延伸至螺纹底部所造成的断扣,无论位于何种位置均应判为不合格。3

SN/T0820—1999

e)乱扣:当螺纹加工中控制不当时,螺纹会失去正常的螺距和扣形,螺纹呈参差不齐的缺陷即“乱扣”,应判为不合格。

f)畸形扣:Lc以内出现的螺纹齿形的歪扭、扁平、双顶等缺陷形,且几何尺寸不符合标准者为畸形扣,应判定为不合格。

g)螺纹外露(外露扣):当管子螺纹加工控制不当,管子椭圆严重时,机紧后管子端部的螺纹会裸露于接箍以外,称螺纹外露或外露扣。此种缺陷对管子的连接性能会有一定的不利影响。因此对偏梯形螺纹套管机紧位置三角形标记顶点以外的外露扣作如表2的规定。对圆螺纹套管可参照表2执行和掌握。表2

偏梯形螺纹套管或油管规格,in20

7以下者

8牙/in油管

10牙/in油管

允许外露扣不超过,扣

按有关尺寸公差规定

不大于1扣

不大于1岁扣

h)管端倒角不良:管端内外倒角不良分下述几种情况:在管端内、外缘360°圆周上倒角只完成一部分或未倒角,而不是完整的一周,此即倒角不全或未倒角。当管子椭圆较大,加工操作不当时,管端的内、外倒角面会形成尖锐的棱边呈“刀口”状锋刃或是在倒角面上形成“台阶”状缺陷。i)倒角面宽度:管端倒角面的最小宽度应符合API5B的规定。倒角面最大宽度:13%in圆螺纹套管为9mm。偏梯形螺纹套管及小于13%in圆螺纹套管为7mm。倒角面宽度为管子端面与倒角面直径的截平面之间的垂直距离。i)管端毛刺:即管端面和倒角面上出现的突出的毛刺应判为不合格。k)锈蚀:凡Lc以内管子螺纹齿侧出现蚀坑者为不合格。1)螺纹消失点长度工4超差:螺纹消失点长度过大会造成管子螺纹外露并降低管子的连接强度。故当L4长度超过标准规定为不合格。m)管端变形:当管子机紧不当或异常时,接箍内的管端会产生严重的变形,甚至会影响通径。此种缺陷应注意检验和掌握。

5.1.1.3接箍部分

a)用目视检验或用无损检测方法检验接箍,接箍不允许存在损伤、裂纹、折叠、结疤等缺陷。b)当遇有接箍表面缺陷时,应使用深度尺或厚度测量仪测其深度或是测定管壁厚度,缺陷深度应不超过API5CT的有关规定。

c)接箍上的表面轻缺陷允许用机械加工或磨削的方法去除,但须符合直径和壁厚公差的规定,磨削处应平滑地过渡到接箍的表面,但不允许用补焊的方法消除之。d)接箍最小长度NL、外径公差W和承载面的宽度不得超过API5CT的公差规定。e)按照API5B的规定测量管端螺纹单项参数及管子的J值长度,其J值公差规定为:在符合标准规定的扭矩内,对8牙/in的圆螺纹套管和油管,J值公差为士6.35mm,10牙/in的圆螺纹油管其J值公差为土5.08mm。

f)接箍内螺纹镀敷不良:接箍内螺纹面上出现大量细小点状颗粒,状若鸡皮的小颗粒脱落或是螺纹镀面上出现点状象似刀刃或利器砍刹的痕迹时,镀面会失去正常的金属光泽,这种缺陷往往是镀敷不良所致。

SN/T0820—1999

g)镀层脱落:接箍内螺纹层局部出现剥离、脱落应判为不合格。h)镀层锈蚀:若因镀敷后的接箍内存水或镀敷不良时,螺纹镀面会出现局部的锈蚀。一般出现大块中锈以上锈蚀应判为不合格。

5.1.1.4螺纹配合余隙

套管、油管两端内、外螺纹相配合的圆锥管螺纹的轴向间隙称之为余隙即紧密距。是衡量管螺纹加工综合误差的一项重要指标。也是现场检验的主要检验项目之一。检验所使用的量规是执行美国石油学会API标准的量值传递系统。

a)检验用工作规应经过由API认可的计量部门以标准的校对规进行标定,并确定工作规塞规和环规对应的传递余隙S1和P1值。

b)用工作量规分别检验管子两端的内外螺纹并量取管子的余隙值A和A十(S一S1)及P和P1,其值应符合API5B的规定。

c)在实际测量时,应注意消除量规与被测管子的温差,同时上紧量规时应使用扭力扳手或只用双手之力,不可用加力管等大力猛上,并保证管子螺纹确实干净和已在量规上均匀地涂施了适当的机械油以保证润滑。

d)当用短螺纹工作环规测量长螺纹管子的紧密距值时,管端至环规小端平面的距离为P=(Li长一L短)—P1。

5.2重量检验

单根管子的重量和车载批重的重量及其重量公差应按照API5CT的规定。5.3理化性能检验

各类管子均应按照API5CT的规定进行相应的化学成分、机械性能检验。检验用试样应按相应的规定并按炉号抽取。由商检部门或商检部门认可的检验机构在生产厂进行监造和检验的进口管交货批,到货后可凭商检证书免于进行理化性能的检验。5.3.1化学成分

各类管子的化学成分应符合API5CT的规定。其取样方法及取样数量按API5CT的规定执行。5.3.2机械性能

各钢级、各规格的管子和接箍的机械性能应符合API5CT的规定。对管子管体、接箍、短节和连接管的拉伸试样,抽样数量等均按照API5CT的有关规定进行。拉伸试验的方法按ASTMA370要求执行。

5.3.3冲击试验

各钢级套管管体和接箍应按ASTME23的规定进行夏比冲击试验。冲击试样应按API5CT的规定制取。夏比冲击试验的结果应符合表3的规定。对每个冲击试样均应测定其断口剪切面积的百分比,并予以记录以供参考。

表3套管夏比冲击功要求

~25纵向

P11020~25纵向

三个试样平均冲击功,J

单个试样最小冲击功,

10mmX10mml0mmX7.5mm10mmX5mm10mm×10mml0mmX7.5mm10mm×5mm>18

5.3.4其他项目检验

若需进行其他项目的检验(压扁、硬度、晶粒度等)可按API5CT的规定执行。8

SN/T0820—1999

5.4静水压试验

所有管子应符合API5CT所列各相应规定所要求的试验压力。其试验方法按照API5CT.的规定进行。

6检验结果的评定和处理

6.1按本标准检验的交验批管子的质量以每百单位产品不合格数来评定。每个交验批中的A类不合格品数对于理化性能检验应为零,对于其他缺陷不得超过1%,B类不合格品数不得超过3%,C类不合格品数不得超过5%。但三类缺陷总数不得超过5%。6.2按本标准检验的出口管子的不合格批,允许生产厂对其进行整理后重新提交商检,商检机构对其不合格项目进行复验,合格后可签发检验证书或换证凭单,复验不合格者则不准出口。6.3对按本标准检验不合格的进口管子,按规定进行复验后仍不合格者,可出具索赔证书并以各类不合格品的总数的每百单位产品不合格数推算全批的不合格率。SN/T0820-—1999

附录A

(提示的附录)

石油套管、油管检验中常见缺陷证书术语石油套管、油管检验中常见缺陷证书术语如下。A1管体部分pipebody

A1.1外观缺陷defectofvisual

A1.1.1裂纹crack

特征:由于加工不良在管体内外表面出现的线状开裂。A1.1.2折叠lap

特征:管子在热加工时,由“耳子”等于轧、压过程中形成的未焊合重叠状缺陷。A1.1.3结疤scab

特征:管体内外表面上呈现斑疤,一般呈“舌头形”或“指甲形”。A1.1.4凹坑pit

特征:管体内外表面上呈现无规律或有规律的局部凹陷和印痕。A1.1.5损伤damage

特征:在生产加工过程中,对管体内外表面所造成的机械损伤。A1.2尺寸公差tolerance

A1.2.1外径超差outsidediameterovertolerance测量方法:用卡钳或千分尺测量,沿圆周方向至少测量三点,一点超差即判不合格。A1.2.2壁厚超差thicknessovertolerance测量方法:用装有球形触头的千分尺或测厚仪测量,测管子两端和中间三个位置,每位置多测几点。A1.2.3通径不合unacceptableofdrifttest测量方法:按规格使用规定尺寸的通径规进行测量,检验时管内应擦干净,不应有异物,并适当支承,以防管子下垂弯曲。wwW.bzxz.Net

A1.2.4直线度超差straightnessovertolerance测量方法:用直尺或拉紧的绳子测量管子的最大弯曲度处的尺寸。A2接箍coupling

A2.1外观缺陷defectofvisual

A2.1.1裂纹crack

特征:接箍外表面上出现肉眼可见的线状开裂,裂纹的两端和底部呈尖角状。A2.1.2凹坑pit

特征:接箍外表面上呈现无规律或有规律的局部凹陷和印痕。A2.1.3损伤damage

特征:在加工制造过程中使接箍表面形成夹痕及圆底或尖底凿痕。A2.1.4接箍无螺纹couplingwithoutfemalescrew特征:未加工接箍内表面螺纹。A2.2尺寸公差tolerance

A2.2.1外径超差outsidediameterovertolerance测量方法:用卡钳或千分尺测量,沿圆周方向至少测量三处,一处超差即判不合格。7

SN/T0820—1999

A2.2.2长度超差shortercoupling(短接箍)、couplingoverlength(超长)测量方法:用直尺测量。

A3管端pipeends

A3.1倒角inside/outsideunchamfered特征:管端内/外部未倒角。

A3.2外倒角不合格abnormaloutsidechamfer螺纹根部未在倒角斜面上消失。特征:(1)角度不合:内外倒角角度为65°士5°;(2)外倒角面过窄,有突出棱边缺陷;(3)外倒角面过宽,减少有效螺纹扣数,降低螺纹连接强度。(倒角面宽度为从管端至倒角面另一端截面之间的垂直距离。)A3.3管端毛刺endswithburrs

特征:管端圆周360°上内、外倒角不全,造成局部毛刺或羽翼状边缘。A4螺纹部分thread(Lc范围内)

A4.1外观缺陷defectofvisual

A4.1.1黑扣blackthread

特征:在Lc内带有原轧制表面的不全顶螺纹。A4.1.2断扣brokenthread

特征:由于加工前表面缺肉造成螺纹不连续性或由于表面裂纹、折叠等缺陷造成螺纹不连续性。A4.1.3损伤扣damagedthread

特征:指生产过程中由于加工刀具或机械碰撞造成的损伤,一般呈螺纹顶碰扁或整个螺纹部分严重被划伤。

tornthread

A4.1.4撕破扣

特征:在加工时由于刀具不锋利或由于振动造成螺纹侧表面形成波纹状丝扣(avy-sidethreads)或鱼鳞状丝扣(fish-scalethreads)。A4.1.5畸形扣abnormalthread

特征:在加工过程中由于乱扣造成的双顶扣(doublecrestthreada)或台阶扣(stepthreads)或由于加工尺寸掌握不好造成的平顶扣(flatcrestthreads)以及其他形式和尺寸不合要求的丝扣。A4.1.6外露扣overexposureofpinthreads特征:公螺纹外露超过规定。

A4.1.7锈蚀rustonthethreads surface特征:螺纹表面有较密集的麻点状锈斑或较大面积的锈蚀。A4.1.8镀层脱落peelingoffofcoating特征:由于电镀质量不良,镀层起泡脱落或因腐蚀引起镀层的脱落。A4.2尺寸公差tolerance

A4.2.1紧密距超差standoffofpin/boxthreadexceedsthetolerance测量方法:用经标准规校验过的工作量规测量。根据标准查出待测样品余隙公差,计算出螺纹紧密距上下限,若实测结果超出上下限范围,则为不合格。A4.2.2机紧位置-J值超差J-valueexceedsthetolerance特征:接箍机紧后的公差应控制在J值士2扣(士6.35mm)范围内(圆螺纹)。A4.2.3螺纹全长L4超差L4lengthovertolerance8

A5重量

weight

SN/T0820-1999

A5.1单重超差

weightper piece overtolerance中华人民共和国出入境检验检疫行业标准

进出口石油套管、油管检验规程SN/T0820-—1999

中国标准出版社出版

北京复兴门外三里河北街16号

邮政编码:100045

话:68522112

中国标准出版社秦皇岛印刷厂印刷版权专有不得翻印

印张1字数16千字

开本880×12301/16

2000年7月第一版2000年7月第一次印刷印数1-2000

书号:155066·2-13110

定价10.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

进出口石油套管、油管检验规程Rules for the inspection of casingandtubingforimportandexport

1999-12-01发布

2000-05-01实施

中华人民共和国国家出人境检验检疫局发布SN/T0820—1999

为了促进对外贸易的发展,统一和规范对进出口石油套管、油管、钻杆和钻链等的商检工作和检验标准,检验方法以及对检验中所出现的种类缺陷进行恰当、准确的评定,有效地维护对外贸易关系人的权益,特制定本标准,以指导对进出口石油套管,油管、钻杆、钻链等的检验工作。本标准是根据API标准和国际贸易惯例并按GB/T1.1—1993《标准化工作导则第1单元:标准的起草与表述规则第1部分:标准编写的基本规定》的要求进行编写。标准依据和保留了API标准中的主要部分要求,对在API标准中规定不明确,不具体和未予量化、检验中不便统一和掌握的质量特性指标,给了明确的量化规定,以利检验工作。在制定本标准时,综合考虑了各石油专用管生产国方面的质量信息以及国内各油田和使用单位的意见。同时也参考了由中国石油物资装备总公司于1990年提出的“油管、套管、钻杆、钻链订货补充条件”的有关部分。

本标准的附录A为提示的附录。

本标准由中华人民共和国国家出入境检验检疫局提出。本标准由中华人民共和国新疆出入境检验检疫局,山东出入境检验检疫局,河北出入境检验检疫局共同起草。

本标准主要起草人于新章、张蕴瑶、全革军。本标准系首次发布的行业标准。1范围

中华人民共和国出人境检验检疫行业标准进出口石油套管、油管检验规程Rules for the inspection of casingand tubing for import and exportSN/T0820—1999

本标准规定了进出口石油套管、油管的检验项目、抽样、检验方法和检验结果的判定规则。本标准适用于对进出口石油油井用各种规格的套管、油管和衬管及各种规格的短节、连接管和接箍的检验。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。所有标准都会被修订,使用本标准的各方应探讨使用下列标准的最新版本的可能性。APIStd.5CT—1996套管和油管规范APIStd.5B-1992套管、油管和管线管螺纹的加工、测量和检验ASTMA370—1994钢制品的机械性能试验,补充1-钢管产品钢铁化学分析取样方法

ASTME59-19964

ASTME350—1995

碳钢、低碳钢、电工硅钢、铸铁和熟铁的化学分析方法金属材料缺口冲击试验方法

ASTME23-1994

6金属材料平均晶粒度的测定方法ASTME112—1996

3定义

本标准所采用的术语和符号,除另有说明者外,均与所引用的标准相一致。3.1单位产品

为了实施连续抽样检验而对检验对象划分的基本单位。在本规程中即每一根被检验的套管或油管(以下简称管子)。

3.2检验批(简称批)

为实施抽样检验而汇集成批的管子。每个检验批应由同一个合同、同一尺寸规格、同一钢级和热处理工艺制度、同一生产厂家、同一批到货的管子组成。3.3不合格

管子的质量特性不符合规定,称为不合格。不合格按质量特性来表示管子质量的重要性,或者按质量特性不符合的严重程度来分类,并将不合格分为:A类不合格品,B类不合格品和C类不合格品。3.4A类不合格

管子的极重要质量特性不符合规定,或者管子的质量特性极不符合规定,称为A类不合格。3.5B类不合格

管子的重要质量特性不符合规定,或者管子的质量特性严重不符合规定,称为B类不合格。中华人民共和国国家出人境检验检疫局1999-12-01批准2000-05-01实施

3.6C类不合格

SN/T 0820—1999

管子的一般质量特性不符合规定,或者管子的质量特性一般不符合规定,称为C类不合格。3.7不合格品

有一个或一个以上不合格的管子,称为不合格品。3.8A类不合格品

有一个或一个以上A类不合格,也可能还有B类不合格和(或)C类不合格的管子,称为A类不合格品。

包括:管体或管端螺纹的裂纹、折叠、结疤、凹坑、气泡等轧制缺陷;无损探伤、通径、水压和理化性能不合格;紧密距、螺纹单项参数和J值超差,Lc之内的黑扣、断扣,严重的损伤、撕破以及严重的单支重量超差等。

3.9B类不合格品

有一个或一个以上B类不合格,也可能还有C类不合格,但不包括A类不合格的管子。包括:Lc以外的管子螺纹部分的损伤、断扣、黑扣、畸形扣、螺纹外露、管端变形、镀层脱落等。3.10C类不合格品

有一个或一个以上C类不合格,但不包括A类或B类不合格的管子,称为C类不合格品。包括:管体直线度超差、外径超差、管子公称壁厚5%12.5%之间的表面缺陷、管端倒角不良、毛刺、管体和螺纹的锈蚀和螺纹消失点长度L4超差等。3.11每百单位产品不合格品数

每百单位产品不合格品数=批中不盒品总数×100%批量

4、抽样

4.1抽样条件

各种管子应成批检验验收,被抽取检验的进口管子,其管端保护帽应完好无损。对出口管子必须在生产厂自验合格的情况下,从符合运输包装条件的成品管子中抽取。4.2抽样数量

按表1的规定执行。

表1抽样数量表

检验项目

理化性能

静水压试验

无损检测

4.3抽样方法

抽样数量,支

<5%in管取1支/800支

≥6%in管取1支/400支

不足1支的按1支计

按相应的标准执行

从同一检验批中随机抽取管端及保护帽完好的,有代表性的管子进行检验。理化性能检验用样品除按上述组批规定外,样品还应按管子的炉号抽取。5检验

5.1外观检验

5.1.1检验方法

SN/T0820-1999

管子的外观检验应在预先制作好的管架上进行。检验时将被检的管子置于稳定可靠的管架上并可方便地滚动。检验中管子应有可靠的支护物支护,以防造成管端螺纹的损伤。5.1.1.1管体部分

a)用感观检验和无损检测的方法检验管体的内、外表面。不允许存在不符合本标准规定的各种缺陷如:裂纹、折叠、结疤、凹坑和重的机械损伤以及超过管子壁厚12.5%的表面缺陷,或者其表面缺陷虽未超过壁厚的12.5%,但其剩余壁厚不足87.5%者。b)管子的外径应以机械卡钳或千分尺沿管子的圆周方向多点测量,并符合API5CT的公差规定。c)管子的壁厚应使用具有足够灵敏度或精度的量具或测量仪进行测量。管子任何部位的壁厚都不应小于管子公称壁厚减去API5CT规定的负公差。d)管子的直线度应采用钢直尺或拉力足以张紧平直的尼龙绳或钢丝进行测量,管子对直线的偏离(弦高)还应符合API5CT的规定。e)管子的长度应使用皮尺或钢卷尺测量,并符合API5CT的规定。f)使用符合API5CT要求的通径规对管子全长进行通径检验。通径时管子应放置平稳,管子中间不得有因管子自重造成的垂落弯曲,管内应无异物等阻碍通径规自由通过。g)电焊套管的焊道高度和修整应符合API5CT的规定。5.1.1.2管端螺纹部分

将放置在管架上的管子平稳而轻轻地沿圆周方向转动,将手附于管端之螺纹上用手感并配合目视观察管子螺纹,检查其是否有破坏螺纹连续性的缺欠和缺陷。不充许存有管螺纹的撕破、损伤、黑扣、断扣、乱扣、畸形扣以及外露扣超差、管端内外倒角不良、严重锈蚀、管端严重变形、螺纹镀敷不良等缺陷,并应仔细观察和分析判定。

a)撕破:当管螺纹加工不良或者机紧过程异常时会出现管螺纹的撕破缺陷。撕破多出现在螺纹齿的侧面,撕破多是在齿侧面上呈不规则的沿齿侧轮廓线的连续数扣成簇分布的撕破状重缺陷。检验时应注意与螺纹的损伤相区别。Lc以内的螺纹撕破,其一处长度大于15mm,或虽有多处小于15mm长,但已明显破坏螺纹几何形状,影响紧密距者为不合格。在Lc至L2长度内螺纹撕破长度大于30mm且深度超过其齿高的10%者,应判为不合格。b)损伤:损伤是在管螺纹机械加工以后的工序中因螺纹受到碰撞、冲击、挤压等造成的缺陷,也是一种常见的缺陷。一般为螺纹的顶部一扣或数扣呈扁平形或贯穿螺纹齿顶的划、擦伤痕。评定时对出现在Lc以外的损伤缺陷,只要其未超过螺纹齿底应允许存在。Lc以内,损伤已使螺纹齿顶明显变形,齿侧有突出物者应判为不合格。管子在出广前经检查发现的损伤缺陷,经修磨后交货且并未改变螺纹的儿何形状者,可判为合格c)黑扣:黑扣是由于椭圆形管端之凹陷部位在螺纹加工时螺纹顶部未能得以填平充满,管子局部螺纹表面呈黑褐的氧化色不全顶螺纹而得其名,故习惯称“黑扣”“黑皮扣”或“黑顶扣”。严重时局部螺纹的数扣只车削出浅浅的一道道沟槽,齿面或齿侧尚留有连续的飞边或毛刺。Lc以内大面积黑扣螺纹不充许;对偏梯形螺纹套管,根据API5B的规定,Lc以内可充许有两扣,但其长度不得超过管子圆周的1/4。出现在Lc至消失点之间的局部黑扣是允许的。检验时如遇有Lc以内局部一个个小点或一条螺纹线呈黑扣,而螺纹之扣形基本完整时,可判为合格,Lc以外局部的黑扣是允许的。

d)断扣:当存留于管子螺纹上的折叠、结疤的露头或粘附于表面的异物于机械加工后脱落,或是由于管螺纹在加工完毕后受到刀具、利器的碰撞、损伤而致成的管螺纹的间断、不连续缺陷。Lc以内的断扣缺陷其深度大于齿高10%,长度超过5mm者为不合格。Lc以外至螺纹消失点间的断扣,其深度不超过螺纹底锥或不超过规定壁厚的12.5%者可判为合格,但因裂纹、折叠等缺陷延伸至螺纹底部所造成的断扣,无论位于何种位置均应判为不合格。3

SN/T0820—1999

e)乱扣:当螺纹加工中控制不当时,螺纹会失去正常的螺距和扣形,螺纹呈参差不齐的缺陷即“乱扣”,应判为不合格。

f)畸形扣:Lc以内出现的螺纹齿形的歪扭、扁平、双顶等缺陷形,且几何尺寸不符合标准者为畸形扣,应判定为不合格。

g)螺纹外露(外露扣):当管子螺纹加工控制不当,管子椭圆严重时,机紧后管子端部的螺纹会裸露于接箍以外,称螺纹外露或外露扣。此种缺陷对管子的连接性能会有一定的不利影响。因此对偏梯形螺纹套管机紧位置三角形标记顶点以外的外露扣作如表2的规定。对圆螺纹套管可参照表2执行和掌握。表2

偏梯形螺纹套管或油管规格,in20

7以下者

8牙/in油管

10牙/in油管

允许外露扣不超过,扣

按有关尺寸公差规定

不大于1扣

不大于1岁扣

h)管端倒角不良:管端内外倒角不良分下述几种情况:在管端内、外缘360°圆周上倒角只完成一部分或未倒角,而不是完整的一周,此即倒角不全或未倒角。当管子椭圆较大,加工操作不当时,管端的内、外倒角面会形成尖锐的棱边呈“刀口”状锋刃或是在倒角面上形成“台阶”状缺陷。i)倒角面宽度:管端倒角面的最小宽度应符合API5B的规定。倒角面最大宽度:13%in圆螺纹套管为9mm。偏梯形螺纹套管及小于13%in圆螺纹套管为7mm。倒角面宽度为管子端面与倒角面直径的截平面之间的垂直距离。i)管端毛刺:即管端面和倒角面上出现的突出的毛刺应判为不合格。k)锈蚀:凡Lc以内管子螺纹齿侧出现蚀坑者为不合格。1)螺纹消失点长度工4超差:螺纹消失点长度过大会造成管子螺纹外露并降低管子的连接强度。故当L4长度超过标准规定为不合格。m)管端变形:当管子机紧不当或异常时,接箍内的管端会产生严重的变形,甚至会影响通径。此种缺陷应注意检验和掌握。

5.1.1.3接箍部分

a)用目视检验或用无损检测方法检验接箍,接箍不允许存在损伤、裂纹、折叠、结疤等缺陷。b)当遇有接箍表面缺陷时,应使用深度尺或厚度测量仪测其深度或是测定管壁厚度,缺陷深度应不超过API5CT的有关规定。

c)接箍上的表面轻缺陷允许用机械加工或磨削的方法去除,但须符合直径和壁厚公差的规定,磨削处应平滑地过渡到接箍的表面,但不允许用补焊的方法消除之。d)接箍最小长度NL、外径公差W和承载面的宽度不得超过API5CT的公差规定。e)按照API5B的规定测量管端螺纹单项参数及管子的J值长度,其J值公差规定为:在符合标准规定的扭矩内,对8牙/in的圆螺纹套管和油管,J值公差为士6.35mm,10牙/in的圆螺纹油管其J值公差为土5.08mm。

f)接箍内螺纹镀敷不良:接箍内螺纹面上出现大量细小点状颗粒,状若鸡皮的小颗粒脱落或是螺纹镀面上出现点状象似刀刃或利器砍刹的痕迹时,镀面会失去正常的金属光泽,这种缺陷往往是镀敷不良所致。

SN/T0820—1999

g)镀层脱落:接箍内螺纹层局部出现剥离、脱落应判为不合格。h)镀层锈蚀:若因镀敷后的接箍内存水或镀敷不良时,螺纹镀面会出现局部的锈蚀。一般出现大块中锈以上锈蚀应判为不合格。

5.1.1.4螺纹配合余隙

套管、油管两端内、外螺纹相配合的圆锥管螺纹的轴向间隙称之为余隙即紧密距。是衡量管螺纹加工综合误差的一项重要指标。也是现场检验的主要检验项目之一。检验所使用的量规是执行美国石油学会API标准的量值传递系统。

a)检验用工作规应经过由API认可的计量部门以标准的校对规进行标定,并确定工作规塞规和环规对应的传递余隙S1和P1值。

b)用工作量规分别检验管子两端的内外螺纹并量取管子的余隙值A和A十(S一S1)及P和P1,其值应符合API5B的规定。

c)在实际测量时,应注意消除量规与被测管子的温差,同时上紧量规时应使用扭力扳手或只用双手之力,不可用加力管等大力猛上,并保证管子螺纹确实干净和已在量规上均匀地涂施了适当的机械油以保证润滑。

d)当用短螺纹工作环规测量长螺纹管子的紧密距值时,管端至环规小端平面的距离为P=(Li长一L短)—P1。

5.2重量检验

单根管子的重量和车载批重的重量及其重量公差应按照API5CT的规定。5.3理化性能检验

各类管子均应按照API5CT的规定进行相应的化学成分、机械性能检验。检验用试样应按相应的规定并按炉号抽取。由商检部门或商检部门认可的检验机构在生产厂进行监造和检验的进口管交货批,到货后可凭商检证书免于进行理化性能的检验。5.3.1化学成分

各类管子的化学成分应符合API5CT的规定。其取样方法及取样数量按API5CT的规定执行。5.3.2机械性能

各钢级、各规格的管子和接箍的机械性能应符合API5CT的规定。对管子管体、接箍、短节和连接管的拉伸试样,抽样数量等均按照API5CT的有关规定进行。拉伸试验的方法按ASTMA370要求执行。

5.3.3冲击试验

各钢级套管管体和接箍应按ASTME23的规定进行夏比冲击试验。冲击试样应按API5CT的规定制取。夏比冲击试验的结果应符合表3的规定。对每个冲击试样均应测定其断口剪切面积的百分比,并予以记录以供参考。

表3套管夏比冲击功要求

~25纵向

P11020~25纵向

三个试样平均冲击功,J

单个试样最小冲击功,

10mmX10mml0mmX7.5mm10mmX5mm10mm×10mml0mmX7.5mm10mm×5mm>18

5.3.4其他项目检验

若需进行其他项目的检验(压扁、硬度、晶粒度等)可按API5CT的规定执行。8

SN/T0820—1999

5.4静水压试验

所有管子应符合API5CT所列各相应规定所要求的试验压力。其试验方法按照API5CT.的规定进行。

6检验结果的评定和处理

6.1按本标准检验的交验批管子的质量以每百单位产品不合格数来评定。每个交验批中的A类不合格品数对于理化性能检验应为零,对于其他缺陷不得超过1%,B类不合格品数不得超过3%,C类不合格品数不得超过5%。但三类缺陷总数不得超过5%。6.2按本标准检验的出口管子的不合格批,允许生产厂对其进行整理后重新提交商检,商检机构对其不合格项目进行复验,合格后可签发检验证书或换证凭单,复验不合格者则不准出口。6.3对按本标准检验不合格的进口管子,按规定进行复验后仍不合格者,可出具索赔证书并以各类不合格品的总数的每百单位产品不合格数推算全批的不合格率。SN/T0820-—1999

附录A

(提示的附录)

石油套管、油管检验中常见缺陷证书术语石油套管、油管检验中常见缺陷证书术语如下。A1管体部分pipebody

A1.1外观缺陷defectofvisual

A1.1.1裂纹crack

特征:由于加工不良在管体内外表面出现的线状开裂。A1.1.2折叠lap

特征:管子在热加工时,由“耳子”等于轧、压过程中形成的未焊合重叠状缺陷。A1.1.3结疤scab

特征:管体内外表面上呈现斑疤,一般呈“舌头形”或“指甲形”。A1.1.4凹坑pit

特征:管体内外表面上呈现无规律或有规律的局部凹陷和印痕。A1.1.5损伤damage

特征:在生产加工过程中,对管体内外表面所造成的机械损伤。A1.2尺寸公差tolerance

A1.2.1外径超差outsidediameterovertolerance测量方法:用卡钳或千分尺测量,沿圆周方向至少测量三点,一点超差即判不合格。A1.2.2壁厚超差thicknessovertolerance测量方法:用装有球形触头的千分尺或测厚仪测量,测管子两端和中间三个位置,每位置多测几点。A1.2.3通径不合unacceptableofdrifttest测量方法:按规格使用规定尺寸的通径规进行测量,检验时管内应擦干净,不应有异物,并适当支承,以防管子下垂弯曲。wwW.bzxz.Net

A1.2.4直线度超差straightnessovertolerance测量方法:用直尺或拉紧的绳子测量管子的最大弯曲度处的尺寸。A2接箍coupling

A2.1外观缺陷defectofvisual

A2.1.1裂纹crack

特征:接箍外表面上出现肉眼可见的线状开裂,裂纹的两端和底部呈尖角状。A2.1.2凹坑pit

特征:接箍外表面上呈现无规律或有规律的局部凹陷和印痕。A2.1.3损伤damage

特征:在加工制造过程中使接箍表面形成夹痕及圆底或尖底凿痕。A2.1.4接箍无螺纹couplingwithoutfemalescrew特征:未加工接箍内表面螺纹。A2.2尺寸公差tolerance

A2.2.1外径超差outsidediameterovertolerance测量方法:用卡钳或千分尺测量,沿圆周方向至少测量三处,一处超差即判不合格。7

SN/T0820—1999

A2.2.2长度超差shortercoupling(短接箍)、couplingoverlength(超长)测量方法:用直尺测量。

A3管端pipeends

A3.1倒角inside/outsideunchamfered特征:管端内/外部未倒角。

A3.2外倒角不合格abnormaloutsidechamfer螺纹根部未在倒角斜面上消失。特征:(1)角度不合:内外倒角角度为65°士5°;(2)外倒角面过窄,有突出棱边缺陷;(3)外倒角面过宽,减少有效螺纹扣数,降低螺纹连接强度。(倒角面宽度为从管端至倒角面另一端截面之间的垂直距离。)A3.3管端毛刺endswithburrs

特征:管端圆周360°上内、外倒角不全,造成局部毛刺或羽翼状边缘。A4螺纹部分thread(Lc范围内)

A4.1外观缺陷defectofvisual

A4.1.1黑扣blackthread

特征:在Lc内带有原轧制表面的不全顶螺纹。A4.1.2断扣brokenthread

特征:由于加工前表面缺肉造成螺纹不连续性或由于表面裂纹、折叠等缺陷造成螺纹不连续性。A4.1.3损伤扣damagedthread

特征:指生产过程中由于加工刀具或机械碰撞造成的损伤,一般呈螺纹顶碰扁或整个螺纹部分严重被划伤。

tornthread

A4.1.4撕破扣

特征:在加工时由于刀具不锋利或由于振动造成螺纹侧表面形成波纹状丝扣(avy-sidethreads)或鱼鳞状丝扣(fish-scalethreads)。A4.1.5畸形扣abnormalthread

特征:在加工过程中由于乱扣造成的双顶扣(doublecrestthreada)或台阶扣(stepthreads)或由于加工尺寸掌握不好造成的平顶扣(flatcrestthreads)以及其他形式和尺寸不合要求的丝扣。A4.1.6外露扣overexposureofpinthreads特征:公螺纹外露超过规定。

A4.1.7锈蚀rustonthethreads surface特征:螺纹表面有较密集的麻点状锈斑或较大面积的锈蚀。A4.1.8镀层脱落peelingoffofcoating特征:由于电镀质量不良,镀层起泡脱落或因腐蚀引起镀层的脱落。A4.2尺寸公差tolerance

A4.2.1紧密距超差standoffofpin/boxthreadexceedsthetolerance测量方法:用经标准规校验过的工作量规测量。根据标准查出待测样品余隙公差,计算出螺纹紧密距上下限,若实测结果超出上下限范围,则为不合格。A4.2.2机紧位置-J值超差J-valueexceedsthetolerance特征:接箍机紧后的公差应控制在J值士2扣(士6.35mm)范围内(圆螺纹)。A4.2.3螺纹全长L4超差L4lengthovertolerance8

A5重量

weight

SN/T0820-1999

A5.1单重超差

weightper piece overtolerance中华人民共和国出入境检验检疫行业标准

进出口石油套管、油管检验规程SN/T0820-—1999

中国标准出版社出版

北京复兴门外三里河北街16号

邮政编码:100045

话:68522112

中国标准出版社秦皇岛印刷厂印刷版权专有不得翻印

印张1字数16千字

开本880×12301/16

2000年7月第一版2000年7月第一次印刷印数1-2000

书号:155066·2-13110

定价10.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。