SN/T 0544-1996

基本信息

标准号: SN/T 0544-1996

中文名称:出口汽油爆震特性测定方法(研究法)

标准类别:商检行业标准(SN)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:4856543

标准分类号

关联标准

出版信息

相关单位信息

标准简介

SN/T 0544-1996.Exported gasolines- Determination of knock characteristics - Research method.

1范围

SN/T 0544规定了燃料研究法辛烷值90~ 100范围内的实验室试验方法。

SN/T 0544适用于海拔0~500 m地区火花点燃式发动机燃料抗爆性能的评定.

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 4016-83石油产品名词术语

GB/T 4756-84石油和液体石油产品取样法(手工法)

GB/T 5487-85 汽油辛烷值测定法(研究法)

SN/T 0255-93出口汽油爆震特性测定方法(马达法)

3定义

本标准采用下列定义:

3.1 辛烷值 octane number

燃料抗爆震的度量,燃料的辛烷值与在爆震试验机中产生同样爆震强度的已知辛烷值的基准参比燃料混合物的辛烷值相同。

3.2甲苯 标准燃料油toluene standardization fuel blends

由甲苯、正庚烷、异辛烷按不同体积比混合而成,它是高灵敏度的标定燃料,用以确定允许偏差范围,判断该试验机是否适宜于试验。

1范围

SN/T 0544规定了燃料研究法辛烷值90~ 100范围内的实验室试验方法。

SN/T 0544适用于海拔0~500 m地区火花点燃式发动机燃料抗爆性能的评定.

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 4016-83石油产品名词术语

GB/T 4756-84石油和液体石油产品取样法(手工法)

GB/T 5487-85 汽油辛烷值测定法(研究法)

SN/T 0255-93出口汽油爆震特性测定方法(马达法)

3定义

本标准采用下列定义:

3.1 辛烷值 octane number

燃料抗爆震的度量,燃料的辛烷值与在爆震试验机中产生同样爆震强度的已知辛烷值的基准参比燃料混合物的辛烷值相同。

3.2甲苯 标准燃料油toluene standardization fuel blends

由甲苯、正庚烷、异辛烷按不同体积比混合而成,它是高灵敏度的标定燃料,用以确定允许偏差范围,判断该试验机是否适宜于试验。

标准图片预览

标准内容

中华人民共和国进出口商品检验行业标准SN/T0544-1996

上落市技术班管情毅研究所

登泥号Q7973615

出口汽油爆震特性测定方法

(研究法)

Exported gasolines-Determination ofknock characteristics-Research method1996-07-10发布

中华人民共和国国家进出口商品检验局1996-12-01实施

SN/T0544-1996

本标准部分参照采用美国试验与材料协会ASTMD2699-1994《研究法车用汽油爆震特性标准试验方法》和9J7/1995标准草案《火花点燃式发动机燃料研究法辛烷值标准测定方法》。本标准根据沿海地区出口汽油检验的实际情况分别对GB548785《汽油辛烷值测定方法(研究法)》和ASTMD2699的部分内容做了删节、修改与补充。本标准采用了压缩压力对应检索方法,对试验机基础气缸高度进行调整,压缩比法操作步骤做了调整,标定燃料部分采用国产参比燃料进行选配以及对甲苯标准燃料油的评定公差和进气温度辛烷值调整限度做了个别修改。

本标准附录A为标准的附录。:

本标准附录B为提示的附录。

本标准由国家进出口商品检验局提出。本标准由国家进出口商品检验局归口。本标准由辽宁进出口商品检验局负责起草。本标准主要起草人:王斗文、姜春丽。1范围

中华人民共和国进出口商品检验行业标准出口汽油爆震特性测定方法

(研究法)

Exported gasolines-Determination ofknock characteristics-Research method本标准规定了燃料研究法辛烷值90~100范围内的实验室试验方法。SN/T0544-1996

本标准适用于海拔0~500m地区火花点燃式发动机燃料抗爆性能的评定。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T4016--83石油产品名词术语GB/T4756—84石油和液体石油产品取样法(手工法)GB/T5487—85汽油辛烷值测定法(研究法)SN/T0255—-93出口汽油爆震特性测定方法(马达法)3定义

本标准采用下列定义:

3.1辛烷值octanenumber

燃料抗爆震的度量,燃料的辛烷值与在爆震试验机中产生同样爆震强度的已知辛烷值的基准参比燃料混合物的辛烷值相同。

3.2甲苯标雅燃料油toluenestandardizationfuelblends由甲苯、正庚烷、异辛烷按不同体积比混合而成,它是高灵敏度的标定燃料,用以确定允许偏差范围,判断该试验机是否适宜于试验。3.3气缸高度cylinderheight

发动机气缸活塞的相对位置,用数字计数器指示。3.4(数字)计数器读数digital counterreading气缸高度的数字指示。发动机运行时,在规定的压缩压力下指示气缸高度的基础位置。3.5爆震仪detonationmeter

接受由爆震传感器送来的信号,删除其它振动频率的波只留下爆震波,并将其放大、积分。得到一稳定的电压信号,再送给爆震表。3.6(爆震)传感器detonationpickup安装在气缸头上的磁致伸缩型传感器,直接和气缸内的燃烧气体相接触,产生与气缸内气体压力变化速率成正比例的电压,气缸内的爆震倾向越严重,传感器产生的电压值就越大。3.7爆震表knockmeter

中华人民共和国国家进出口商品检验局1996-07-10批准1996-12-01实施

SN/T0544-1996

实际上是一个毫伏表,0~100分度来显示爆震强度(工作范围20~80分度)。3.8展宽spread

爆震测量仪的灵敏度,即单位辛烷值在爆震表上指示的分度。3.9爆震强度knockintensity

在爆震试验机上评定燃料时燃烧产生爆震强度的指示值。3.10最大爆震强度燃料空气混合比maximumknockintensityfuelandairratio燃料在爆震试验机中燃烧,产生最大爆震强度时的燃料与空气混合比例称为最大爆震强度燃料空气混合比,它是通过调节气化器玻璃液面计的燃料液面高度来实现的。3.11抗爆指数antiknockindex

车辆运行中的燃料的平均抗爆性能是采用抗爆指数来表示,抗爆指数=0.5(RON+MON)。4方法概要

火花点燃式发动机燃料的研究法辛烷值测定是在一台由单缸、四冲程、可变压缩比和气化器组成的火花点燃式ASTM-CFR标准试验机和规定的操作条件下,将燃料与已知辛烷值的参比燃料爆震特性进行比较,通过特定的电子爆震表仪器系统,调节压缩比和燃料的空气混合比,燃料油样达到标准爆震所需的气缸高度,从附录A中给出相应的燃料研究法辛烷值。本标准采用压缩比法进行燃料研究法辛烷值的测定。5设备

该试验方法采用一台ASTM-CFR爆震试验机来完成(见图1)。该机由如下标准部分组成:曲轴箱、可供连续可变压缩比调节的气缸夹紧套简组合件、虹吸导热再循环冷却夹套系统、经单一喷嘴通道和气化器喉管进料带有选择阀的多燃料杯系统、温度和湿度控制设备的进气系统、电机操纵装置以及适宜的排气管道。试验机用皮带连到功率吸收的电动马达上,马达启动机器,在试验机点火燃烧恒速运转下,吸收机器所产生的功率。该试验方法采用仪表进行测定,包括电子爆震测量仪表的燃料爆震强度的测定、温度的测定、压缩压力测定和各种仪表的使用测定,6试剂与参比燃料

6.1气缸夹套冷却液

冷却液采用蒸馏水加5g重铬酸钾(以抑制生锈)制成。试验温度应保持在100℃士2℃C(212F士3F)范围内。

6.2曲轴箱润滑油

SAE30(30SC或30CC)润滑油粘度指数不小于85,含清洁添加剂,不可使用含有粘度指数改进剂的多级油。

6.3参比燃料

6.3.12,2,4-三甲基戊烷(异辛烷)纯度≥99.75%,其中:正庚烷≤0.10%,铅≤0.0005g/L。6.3.2正庚烷

纯度≥99.75%,其中:异辛烷≤0.10%,铅≤0.0005g/L。6.3.3辛烷值80调合油

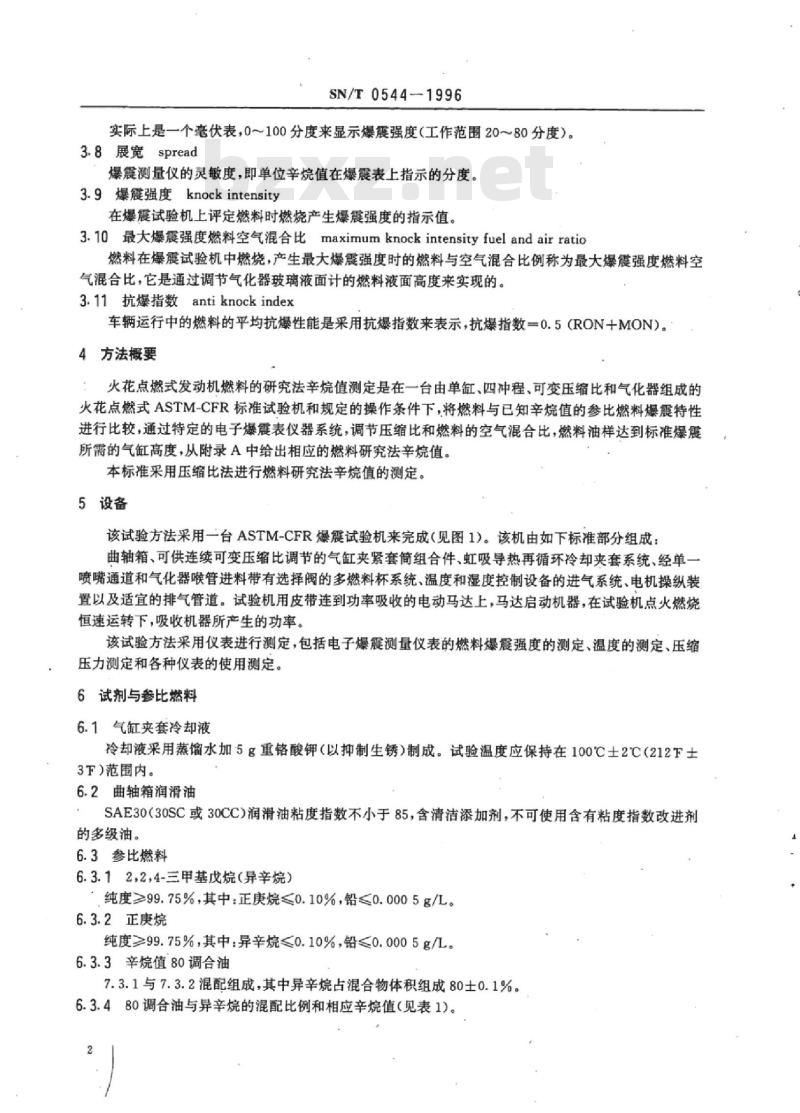

7.3.1与7.3.2混配组成,其中异辛烷占混合物体积组成80士0.1%。6.3.480调合油与异辛烷的混配比例和相应辛烷值(见表1)。参比燃料

辛烷值

6.4标定燃料

SN/T0544-1996

表180调合油与异辛烷的混配比例和相应辛烷值80调合油

%(V/V)www.bzxz.net

异辛烷

%(V/V)

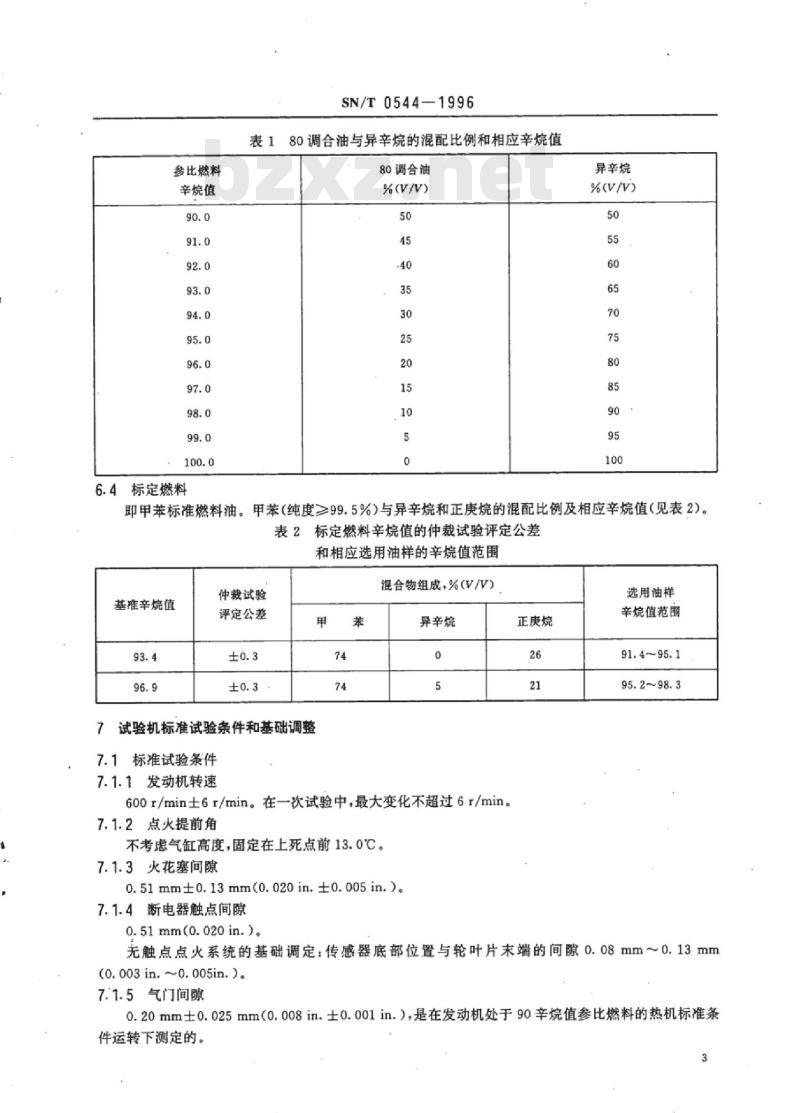

即甲苯标准燃料油。甲苯(纯度≥99.5%)与异辛烷和正庚烷的混配比例及相应辛烷值(见表2)。表2标定燃料辛烷值的仲裁试验评定公差和相应选用油样的辛烷值范围

仲裁试验

基难辛烷值

评定公差

试验机标准试验条件和基础调整7.1标准试验条件

7.1.1发动机转速

混合物组成,%(V/V)

异辛烷

600r/min士6r/min。在一次试验中,最大变化不超过6r/min。7.1.2点火提前角

不考虑气缸高度,固定在上死点前13.0℃。7.1.3火花塞间隙

0.51mm±0.13mm(0.020in.±0.005in.)7.1.4断电器触点间隙

0.51 mm(0.020 in.)。

正庚烷

选用油样

辛烷值范围

91.4~95.1

95.2~98.3

无触点点火系统的基础调定:传感器底部位置与轮叶片末端的间隙0.08mm~0.13mm(o.003in.0.005in.)。

7.1.5气门间隙

0.20mm士0.025mm(0.008in.土0.001in.),是在发动机处于90辛烷值参比燃料的热机标准条件运转下测定的。

7.1.6润滑油压力

SN/T0544—1996

在标准试验条件下,润滑油压力为172kPa~207kPa(25psi~30psi)。7.1.7润滑油温度

57C士8.0℃(135F土15F)。测温敏感元件应全部浸在曲轴箱润滑油中。7:1.8冷却液温度

100℃土1.5℃(212F士3F)。在一次试验中,要恒定在士0.5℃(士1F)的范围内。7.1.9进气湿度

3.56g水~7.12g水/kg干空气(25格令水~50格令水/磅干空气)。7.1.10气化器喉管直径

14.3mm(9/16in.)。

7.1.11进气温度

由当天当地大气压与温度关系的规定(见表3),保持在一次试验中恒定在士1℃(士2F)范围内。用插入进气管孔中的水银温度计测量。表3不同大气压下达到标准爆震强度的进气温度和数字计数器读数修正表大气压力

98.2数字计数器修正值

(29.0)进气温度

101.6数字计数器修正值

(30.0)进气温度

.(127)

1进气温度系摄氏度,相当华氏度列在括号内。大气压力,kPa(in.Hg)

2调型数字计数器指示器,使底部读数按实际气压补偿如下:1.4

当大气压小于101.3kPa(29.92in.Hg)时,顶部数字计数器读数必须大于底部数字计数器读数。当大气压大于101.3kPa(29.92in.Hg)时,顶部数字计数器读数必须小于底部数字计数器读数7.2基础气缸高度的调整

7.2.1按表3对实际气压进行补偿。调整压缩比到辛烷值100的水平基础定值,使补偿计数器读出919,卸开计数器软轴。

7.2.2当发动机处于试验条件下,停机,尽快取下传感器,换装气缸压缩压力表。7.2.3在不进燃料和不点火的情况下启动试验机,调整气缸高度直至气缸压缩压力表读出标准值1376.0kPa(200.0psi)。

7.2.4重新按上计数器软轴,依次检查辛烷值为105.0、100.4、95.0和90.0水平上的压缩压力(标准值分别为1658.1kPa(241.0psi)、1382.9kPa(201.Opsi)、1197.1kPa(174.Opsi)和1100.8kPa(160.Opsi).

7.2.5检查辛烷值在100的水平基础定值,再按7.2.4依次检查各点辛烷值水平上的压缩压力,直至逐次平行读数均在士10.3kPa(1.5psi)偏差内。SN/T0544—1996

7.2.6最后将气缸高度调整到辛烷值100的水平基础定值。7.2.7全部压缩压力的检查数据应在标准值士13.8kPa(2.0psi)范围内,且整个操作时间不应超过5min

7.3最大爆震强度燃料与空气混合比的调整7.3.1气缸高度初步调整

将油样倒入气化器油罐中,并将液面调整到估计产生最大爆震强度位置上,旋转选择阀,使之用该燃料操作,待发动机处于标准状态后,调整气缸高度,使爆震表指针指在50或者小一些的位置上。7.3.2燃料与空气混合比调整

每次试验,无论是油样或者是参比燃料都应把燃料与空气混合比调节到获得最大爆震强度,它是通过改变气化器高度而获得的。玻璃液面计的最后读数应在0.7~1.7范围内,否则应清理喷孔或改变喷孔直径,使之满足上述要求具体调整如下:如液面高度在玻璃液面计上显示为1.3,让爆震表指针达到平衡状态后,再按0.1的增量,把液面升高到1.2,1.1.,得到较富的燃料与空气混合比状态下的爆震表读数,直到爆震表读数至少比最大值降低5分度,再将燃料液面调回到使爆震表产生最大读数的位置上,如1.2。然后再按同样方法,依次将液面调到1.3,1.4.的贫燃料与空气混合比状态下工作,直到爆震表读数比最大值降低5分度,再将燃料液面调回到使爆震表产生最大读数的位置上,或者在产生同一爆震表读数的两个液面的中间位置上,如1.25,这就是最大爆震强度燃料液面。检查上述调整正确性的方法是将液面调整到偏离上述位置两侧各0.1的位置上,如1.15和1.35,如爆震表读数都下降,说明前者调整是正确的,如有的读数增加了,说明前者调整有错,必须按上述步骤重新调整。整个调整过程中,必须保证燃料系统中无气泡存在。7.4标准爆震强度的调整

在大气压为101.3kPa(29.92in.Hg)情况下,研究法辛烷值与数字计数器读数之间的关系应符合附录A要求,在这种情况下,发动机产生的爆震强度称为标准爆震强度。对于其他大气压,其数值应按表3进行修正。

7:5爆震测量仪表的调整

7.5.1爆震表的零位调整

在不供电的情况下,调整爆震表上的调整螺丝,使爆震表指针指零。每月至少检查一次。7.5.2爆震表读数范围

爆震表的爆震强度读数的操作应确定在20~80范围内,低于20爆震强度变化和高于80爆震表的电位变化都属于非线性变化特性。7.5.3爆震仪的零位调整

在爆震表零位调好以后,给爆震仪供电,将仪表开关放在零位上,时间常数放在“3”上,“仪表读数”与“展宽”控制在正常操作位置上,检查爆震表指针是否对零,如不在零位,可调整爆震仪面板下方的调整螺丝。调好以后,拧好防护螺母,以免误调。这样的调整,每天试验前应进行一次。7.5.4时间常数调整

则为调积分时间,即调仪表反应的灵敏度。位置“1”积分时间最短,反应的速度也最快,但仪表最不稳定;位置“6”积分时间最长,反应的速度也最慢,但仪表最稳定。通常应把时间常数调到“3”或“4”的位置上。

7.5.5“仪表读数”调整

即调仪表信号的阅值,其基础位置应为仪表调展宽时与“展宽”位置联合起来调整。7.5.6基础展宽的调整

即调仪表的区分能力。当辛烷值为90时,调整到使每个辛烷值的爆震指示的展宽为10~15分度。虽然展宽幅度会随辛烷值的大小而变化,但是如果在辛烷值为90的情况下调好了,就不必再作调整。以5

SN/T0544-1996

调整辛烷值为90时的展宽水平为例,具体步骤如下:7.5.6.1用辛烷值为90的参比燃料操作发动机,使发动机状况满足第7章要求。7.5.6.2逆时针方向旋转“仪表读数”和“展宽”旋钮,将粗调旋钮调到底,细调旋钮调到中间位置上。7.5.6.3顺时针方向调整“展宽”粗调旋钮,大致放在“3”的位置上。7.5.6.4顺时针方向调整“仪表读数”粗调旋钮,使爆震表指针大致指在中间位置上,可用细调旋钮来调整精确的读数。

7.5.6.5检查气化器燃料液面位置,使之获得最大爆震强度。在调整中如果爆震表最大读数不易获得,这说明展宽太小,在这种情况下,可利用9.5.6.9方法提高展宽水平。7.5.6.6再次调整气化器液面高度,使之获得爆震表最大读数液面。7.5.6.7重新调整“仪表读数”细调旋钮,使爆震表读数为50士3。7.5.6.8依据每个辛烷值爆震表读数的差值来确定仪表展宽水平。用辛烷值90的参比燃料工作,将压缩比调到辛烷值为90和89或91(按附录A要求)的数字计数器位置上,待平衡后,记录爆震表读数,求其差值即可确定仪表展宽的水平。7.5.6.9提高展宽:顺时针方向调“展宽”细调旋钮,使爆震表指针为70或80,再逆时针方向调“仪表读数”细调旋钮,使爆震表指针回到50士3。如展宽幅度还不够,可重复上述步骤。7.5.6.10减低展宽:逆时针方向调展宽”细调旋钮,使爆震表指针为20或更低一些,再顺时针方向调“仪表读数”细调旋钮,使爆震表指针提高到50土3,如展宽幅度还需减低,可重复上述步骤。7.5.6.11在调整中,如发现细调旋钮的调整范围不能满足要求,就应与粗调旋钮配合使用,使之满足调整的需要。

7.6气缸高度的进一步调整

在确定最大爆震强度燃料液面以后,应调整气缸高度,使爆震表读数为50士2。7.7发动机标准爆震强度的初步检查当发动机处于第7章标准试验条件下,符合7.4标准爆震强度的要求,关闭点火开关时,发动机应立即熄火。如不熄火,说明发动机的机械状态不良,这时应检查火花塞和发动机的燃烧室,清除积炭,修复后再重复上述操作。

8试验方法

8.1采样

8.1.1按照GB/T4756方法规定采样。8.1.2盛装油样的容器开封前,油样应冷至2℃~0℃(35F~50F)。8.1.3由于油样对光的敏感性,建议使用金属或棕色玻璃容器来盛装油样。为减少光照影响,容器开封后,油样就应倒入气化器中进行试验。8.2发动机的起动和停车

8.2.1起动前应检查发动机是否正常,是否缺油、缺水,接通冷却水,盘车后再用电动机带动发动机运转,打开点火开关,进油,点燃发动机。8.2.2.停车时先关闭燃料,将所有气化器中的燃料放尽,关闭点火开关,用电动机带动发动机运转1min,关闭电动机,关闭冷却水,转动飞轮置压缩冲程上死点。8.3标定试验

8.3.1根据表.3当天的大气压力来确定发动机的进气温度,在第7章标准试验条件下,进行相应标定燃料的标定试验。

8.3.2若标定试验结果符合表2的要求,在此后的油样测试中,进气温度就应控制在8.3.1的数值上。8.3.3若标定试验结果达不到表2的要求,则允许采用进气温度调谐来校正标定燃料辛烷值限度,使其达到表2的评定公差范围内。

SN/T0544-1996

8.3.4温度选择范围应按表3所列当天大气压下规定的标准进气温度的t士22℃(士40F)范围内来调整。由参比燃料确定标准爆震强度的试验必须在所采用的进气温度下来进行。8.3.5选择整数辛烷值最接近相应标定燃料基准值的参比燃料来确定标准爆震强度。8.3.6按表2选择与油样辛烷值相接近的标定燃料进行标定试验。如果油样的辛烷值估计不出来,也可预先测定油样的辛烷值,然后再进行标定试验。8.3.7每经过12h评定周期,应至少进行一次标定试验。8.3.8当更换操作人员、停机超过2h或停机进行较大的检修和更换零部件时,都应重新进行标定试验。

8.3.9试验机在非爆震状态下运行超过1h时,应重新进行标定试验。8.3.10评定周期内大气压力变化超出0.7kPa(0.2in.Hg)时,应重新进行标定试验。8.4油样的测定

8.4.1油样与参比燃料之间最大允差为1.0辛烷值。油样的测定不需要与参比燃料一一相比较来确定其辛烷值,只要和参比燃料的标准爆震强度相比较即可进行测定。8.4.2参比燃料确定标准爆震强度是在发动机符合第7章标准试验条件下进行的,燃料液面高度也应处在产生最大爆震强度位置上,再调整压缩比,使参比燃料辛烷值与气缸高度之间的关系符合附录A,并按表3进行大气压力修正,然后调仪表读数”旋钮,使爆震表指针指向50。8.4.3检查展宽是否符合7.5.6要求,如不合适应进行调整,调整后要重做8.4.2操作。8.4.4用油样操作发动机。调整燃料液面为最大爆震强度燃料液面,调压缩比,使爆震表读数为50,记录此时的气缸高度。

8.4.5查附录A得到油样的研究法辛烷值。8.4.6检查标准爆震强度频繁程度:每评定四个油样后按8.4.2检查标准爆震强度一次。9精密度(95%置信水平)

9.1重复性

同一操作人员,同一机器,以同一试样连续测定的两个单独结果之间的差,不允许超过0.2辛烷值。9.2再现性

不同实验室,不同操作人员以同一试样测定的两个单独结果之间的差,不允许超过0.7辛烷值。10报告

10.1取重复测定两个结果的算术平均值(取至小数点后一位)作为油样的研究法辛烷值(X×·×/RON)。

10.2记录试验当时查得的室内大气压。10.3记录试验当时采用的进气温度。SN/T0544-1996

图1ASTM-CFR研究法试验机样图

1一进气系统;2冷却系统:3一排气缓冲罐:4一排气管道:5一压缩比调整:6一润滑油排泄;7—废燃料槽,8—润滑油过滤器;9一断电器;10—气缸夹套;11—进气温度计,12-点火线圈;13-爆震仪:14—爆震表:15—温度控制器研究法

辛烷值

SN/T0544—1996

附录A

标准的附录

标准爆震强度数字计数器读数与研究法辛烷值对照表表A1

1允许差数为士14数字计数器单位。2其他大气压的修正值见表3

附录B

提示的附录

ASTMD2699研究法试验精密度报告0.7

表B1ASTMD2699—92精密度(95%置信水平)平均研究法辛烷值

重复性辛烷值允差限度

研究法

辛烧值

再现性辛烷值充差限度

SN/T0544-1996

表B1中90和95辛烷值水平的精密度是根据美国ASTM国家马达燃料交换组(NEG在1979年10月到1983年7月期间,通过参加协同试验计划的重复测试数据而汇总计算出来的。数据的解析程序详见“ASTM石油产品和润滑油的数据精密度测试手册”。表中80、85、100、105和110辛烷值水平的再现性是根据NEG在1957年到1982年期间,通过参加协同试验计划的每个实验室单独测试数据的汇总而计算出来的。考虑到其精密度的一致连续性,表中所列的允差限度是参照以前版本的测试方法标准而做了相应的规定。0.60

图B1研究法辛烷值标准偏差

多年来大量的试验数据表明,实验室间燃料评定值的再现性是随着辛烷值的水平而变化,见图B1。该图曲线的制定是NEG在1966年到1982年期间,根据早期汇集的90以下辛烷值水平所测试的试验数据基础上而计算处理的。图B1中为ASTM研究报告RRD-21007中的分析点。有关偏差的报告提出正在进行中。1. 0

RECOMMENDEDAVERAGE

CURVEBASEDONNEC

1966/82DATA

808284

9092949698100102104106108110图B2NEG、IP和FIP协同试验精密度报告图B2为协同试验精密度报告,NEG、IP和FIP的试验数据分别汇集于1988年~1994年、1988年1994年和1991年~1994年期间。数据测得限定在90~100研究法辛烷值范围内,尽管图中显示出水平效应,但这些数据只能说明在该范围内的单一标准偏差。0.25建议值等同于以前提出的标准偏差值。曲线根据NEG1966年/82年的试验数据绘制。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

上落市技术班管情毅研究所

登泥号Q7973615

出口汽油爆震特性测定方法

(研究法)

Exported gasolines-Determination ofknock characteristics-Research method1996-07-10发布

中华人民共和国国家进出口商品检验局1996-12-01实施

SN/T0544-1996

本标准部分参照采用美国试验与材料协会ASTMD2699-1994《研究法车用汽油爆震特性标准试验方法》和9J7/1995标准草案《火花点燃式发动机燃料研究法辛烷值标准测定方法》。本标准根据沿海地区出口汽油检验的实际情况分别对GB548785《汽油辛烷值测定方法(研究法)》和ASTMD2699的部分内容做了删节、修改与补充。本标准采用了压缩压力对应检索方法,对试验机基础气缸高度进行调整,压缩比法操作步骤做了调整,标定燃料部分采用国产参比燃料进行选配以及对甲苯标准燃料油的评定公差和进气温度辛烷值调整限度做了个别修改。

本标准附录A为标准的附录。:

本标准附录B为提示的附录。

本标准由国家进出口商品检验局提出。本标准由国家进出口商品检验局归口。本标准由辽宁进出口商品检验局负责起草。本标准主要起草人:王斗文、姜春丽。1范围

中华人民共和国进出口商品检验行业标准出口汽油爆震特性测定方法

(研究法)

Exported gasolines-Determination ofknock characteristics-Research method本标准规定了燃料研究法辛烷值90~100范围内的实验室试验方法。SN/T0544-1996

本标准适用于海拔0~500m地区火花点燃式发动机燃料抗爆性能的评定。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T4016--83石油产品名词术语GB/T4756—84石油和液体石油产品取样法(手工法)GB/T5487—85汽油辛烷值测定法(研究法)SN/T0255—-93出口汽油爆震特性测定方法(马达法)3定义

本标准采用下列定义:

3.1辛烷值octanenumber

燃料抗爆震的度量,燃料的辛烷值与在爆震试验机中产生同样爆震强度的已知辛烷值的基准参比燃料混合物的辛烷值相同。

3.2甲苯标雅燃料油toluenestandardizationfuelblends由甲苯、正庚烷、异辛烷按不同体积比混合而成,它是高灵敏度的标定燃料,用以确定允许偏差范围,判断该试验机是否适宜于试验。3.3气缸高度cylinderheight

发动机气缸活塞的相对位置,用数字计数器指示。3.4(数字)计数器读数digital counterreading气缸高度的数字指示。发动机运行时,在规定的压缩压力下指示气缸高度的基础位置。3.5爆震仪detonationmeter

接受由爆震传感器送来的信号,删除其它振动频率的波只留下爆震波,并将其放大、积分。得到一稳定的电压信号,再送给爆震表。3.6(爆震)传感器detonationpickup安装在气缸头上的磁致伸缩型传感器,直接和气缸内的燃烧气体相接触,产生与气缸内气体压力变化速率成正比例的电压,气缸内的爆震倾向越严重,传感器产生的电压值就越大。3.7爆震表knockmeter

中华人民共和国国家进出口商品检验局1996-07-10批准1996-12-01实施

SN/T0544-1996

实际上是一个毫伏表,0~100分度来显示爆震强度(工作范围20~80分度)。3.8展宽spread

爆震测量仪的灵敏度,即单位辛烷值在爆震表上指示的分度。3.9爆震强度knockintensity

在爆震试验机上评定燃料时燃烧产生爆震强度的指示值。3.10最大爆震强度燃料空气混合比maximumknockintensityfuelandairratio燃料在爆震试验机中燃烧,产生最大爆震强度时的燃料与空气混合比例称为最大爆震强度燃料空气混合比,它是通过调节气化器玻璃液面计的燃料液面高度来实现的。3.11抗爆指数antiknockindex

车辆运行中的燃料的平均抗爆性能是采用抗爆指数来表示,抗爆指数=0.5(RON+MON)。4方法概要

火花点燃式发动机燃料的研究法辛烷值测定是在一台由单缸、四冲程、可变压缩比和气化器组成的火花点燃式ASTM-CFR标准试验机和规定的操作条件下,将燃料与已知辛烷值的参比燃料爆震特性进行比较,通过特定的电子爆震表仪器系统,调节压缩比和燃料的空气混合比,燃料油样达到标准爆震所需的气缸高度,从附录A中给出相应的燃料研究法辛烷值。本标准采用压缩比法进行燃料研究法辛烷值的测定。5设备

该试验方法采用一台ASTM-CFR爆震试验机来完成(见图1)。该机由如下标准部分组成:曲轴箱、可供连续可变压缩比调节的气缸夹紧套简组合件、虹吸导热再循环冷却夹套系统、经单一喷嘴通道和气化器喉管进料带有选择阀的多燃料杯系统、温度和湿度控制设备的进气系统、电机操纵装置以及适宜的排气管道。试验机用皮带连到功率吸收的电动马达上,马达启动机器,在试验机点火燃烧恒速运转下,吸收机器所产生的功率。该试验方法采用仪表进行测定,包括电子爆震测量仪表的燃料爆震强度的测定、温度的测定、压缩压力测定和各种仪表的使用测定,6试剂与参比燃料

6.1气缸夹套冷却液

冷却液采用蒸馏水加5g重铬酸钾(以抑制生锈)制成。试验温度应保持在100℃士2℃C(212F士3F)范围内。

6.2曲轴箱润滑油

SAE30(30SC或30CC)润滑油粘度指数不小于85,含清洁添加剂,不可使用含有粘度指数改进剂的多级油。

6.3参比燃料

6.3.12,2,4-三甲基戊烷(异辛烷)纯度≥99.75%,其中:正庚烷≤0.10%,铅≤0.0005g/L。6.3.2正庚烷

纯度≥99.75%,其中:异辛烷≤0.10%,铅≤0.0005g/L。6.3.3辛烷值80调合油

7.3.1与7.3.2混配组成,其中异辛烷占混合物体积组成80士0.1%。6.3.480调合油与异辛烷的混配比例和相应辛烷值(见表1)。参比燃料

辛烷值

6.4标定燃料

SN/T0544-1996

表180调合油与异辛烷的混配比例和相应辛烷值80调合油

%(V/V)www.bzxz.net

异辛烷

%(V/V)

即甲苯标准燃料油。甲苯(纯度≥99.5%)与异辛烷和正庚烷的混配比例及相应辛烷值(见表2)。表2标定燃料辛烷值的仲裁试验评定公差和相应选用油样的辛烷值范围

仲裁试验

基难辛烷值

评定公差

试验机标准试验条件和基础调整7.1标准试验条件

7.1.1发动机转速

混合物组成,%(V/V)

异辛烷

600r/min士6r/min。在一次试验中,最大变化不超过6r/min。7.1.2点火提前角

不考虑气缸高度,固定在上死点前13.0℃。7.1.3火花塞间隙

0.51mm±0.13mm(0.020in.±0.005in.)7.1.4断电器触点间隙

0.51 mm(0.020 in.)。

正庚烷

选用油样

辛烷值范围

91.4~95.1

95.2~98.3

无触点点火系统的基础调定:传感器底部位置与轮叶片末端的间隙0.08mm~0.13mm(o.003in.0.005in.)。

7.1.5气门间隙

0.20mm士0.025mm(0.008in.土0.001in.),是在发动机处于90辛烷值参比燃料的热机标准条件运转下测定的。

7.1.6润滑油压力

SN/T0544—1996

在标准试验条件下,润滑油压力为172kPa~207kPa(25psi~30psi)。7.1.7润滑油温度

57C士8.0℃(135F土15F)。测温敏感元件应全部浸在曲轴箱润滑油中。7:1.8冷却液温度

100℃土1.5℃(212F士3F)。在一次试验中,要恒定在士0.5℃(士1F)的范围内。7.1.9进气湿度

3.56g水~7.12g水/kg干空气(25格令水~50格令水/磅干空气)。7.1.10气化器喉管直径

14.3mm(9/16in.)。

7.1.11进气温度

由当天当地大气压与温度关系的规定(见表3),保持在一次试验中恒定在士1℃(士2F)范围内。用插入进气管孔中的水银温度计测量。表3不同大气压下达到标准爆震强度的进气温度和数字计数器读数修正表大气压力

98.2数字计数器修正值

(29.0)进气温度

101.6数字计数器修正值

(30.0)进气温度

.(127)

1进气温度系摄氏度,相当华氏度列在括号内。大气压力,kPa(in.Hg)

2调型数字计数器指示器,使底部读数按实际气压补偿如下:1.4

当大气压小于101.3kPa(29.92in.Hg)时,顶部数字计数器读数必须大于底部数字计数器读数。当大气压大于101.3kPa(29.92in.Hg)时,顶部数字计数器读数必须小于底部数字计数器读数7.2基础气缸高度的调整

7.2.1按表3对实际气压进行补偿。调整压缩比到辛烷值100的水平基础定值,使补偿计数器读出919,卸开计数器软轴。

7.2.2当发动机处于试验条件下,停机,尽快取下传感器,换装气缸压缩压力表。7.2.3在不进燃料和不点火的情况下启动试验机,调整气缸高度直至气缸压缩压力表读出标准值1376.0kPa(200.0psi)。

7.2.4重新按上计数器软轴,依次检查辛烷值为105.0、100.4、95.0和90.0水平上的压缩压力(标准值分别为1658.1kPa(241.0psi)、1382.9kPa(201.Opsi)、1197.1kPa(174.Opsi)和1100.8kPa(160.Opsi).

7.2.5检查辛烷值在100的水平基础定值,再按7.2.4依次检查各点辛烷值水平上的压缩压力,直至逐次平行读数均在士10.3kPa(1.5psi)偏差内。SN/T0544—1996

7.2.6最后将气缸高度调整到辛烷值100的水平基础定值。7.2.7全部压缩压力的检查数据应在标准值士13.8kPa(2.0psi)范围内,且整个操作时间不应超过5min

7.3最大爆震强度燃料与空气混合比的调整7.3.1气缸高度初步调整

将油样倒入气化器油罐中,并将液面调整到估计产生最大爆震强度位置上,旋转选择阀,使之用该燃料操作,待发动机处于标准状态后,调整气缸高度,使爆震表指针指在50或者小一些的位置上。7.3.2燃料与空气混合比调整

每次试验,无论是油样或者是参比燃料都应把燃料与空气混合比调节到获得最大爆震强度,它是通过改变气化器高度而获得的。玻璃液面计的最后读数应在0.7~1.7范围内,否则应清理喷孔或改变喷孔直径,使之满足上述要求具体调整如下:如液面高度在玻璃液面计上显示为1.3,让爆震表指针达到平衡状态后,再按0.1的增量,把液面升高到1.2,1.1.,得到较富的燃料与空气混合比状态下的爆震表读数,直到爆震表读数至少比最大值降低5分度,再将燃料液面调回到使爆震表产生最大读数的位置上,如1.2。然后再按同样方法,依次将液面调到1.3,1.4.的贫燃料与空气混合比状态下工作,直到爆震表读数比最大值降低5分度,再将燃料液面调回到使爆震表产生最大读数的位置上,或者在产生同一爆震表读数的两个液面的中间位置上,如1.25,这就是最大爆震强度燃料液面。检查上述调整正确性的方法是将液面调整到偏离上述位置两侧各0.1的位置上,如1.15和1.35,如爆震表读数都下降,说明前者调整是正确的,如有的读数增加了,说明前者调整有错,必须按上述步骤重新调整。整个调整过程中,必须保证燃料系统中无气泡存在。7.4标准爆震强度的调整

在大气压为101.3kPa(29.92in.Hg)情况下,研究法辛烷值与数字计数器读数之间的关系应符合附录A要求,在这种情况下,发动机产生的爆震强度称为标准爆震强度。对于其他大气压,其数值应按表3进行修正。

7:5爆震测量仪表的调整

7.5.1爆震表的零位调整

在不供电的情况下,调整爆震表上的调整螺丝,使爆震表指针指零。每月至少检查一次。7.5.2爆震表读数范围

爆震表的爆震强度读数的操作应确定在20~80范围内,低于20爆震强度变化和高于80爆震表的电位变化都属于非线性变化特性。7.5.3爆震仪的零位调整

在爆震表零位调好以后,给爆震仪供电,将仪表开关放在零位上,时间常数放在“3”上,“仪表读数”与“展宽”控制在正常操作位置上,检查爆震表指针是否对零,如不在零位,可调整爆震仪面板下方的调整螺丝。调好以后,拧好防护螺母,以免误调。这样的调整,每天试验前应进行一次。7.5.4时间常数调整

则为调积分时间,即调仪表反应的灵敏度。位置“1”积分时间最短,反应的速度也最快,但仪表最不稳定;位置“6”积分时间最长,反应的速度也最慢,但仪表最稳定。通常应把时间常数调到“3”或“4”的位置上。

7.5.5“仪表读数”调整

即调仪表信号的阅值,其基础位置应为仪表调展宽时与“展宽”位置联合起来调整。7.5.6基础展宽的调整

即调仪表的区分能力。当辛烷值为90时,调整到使每个辛烷值的爆震指示的展宽为10~15分度。虽然展宽幅度会随辛烷值的大小而变化,但是如果在辛烷值为90的情况下调好了,就不必再作调整。以5

SN/T0544-1996

调整辛烷值为90时的展宽水平为例,具体步骤如下:7.5.6.1用辛烷值为90的参比燃料操作发动机,使发动机状况满足第7章要求。7.5.6.2逆时针方向旋转“仪表读数”和“展宽”旋钮,将粗调旋钮调到底,细调旋钮调到中间位置上。7.5.6.3顺时针方向调整“展宽”粗调旋钮,大致放在“3”的位置上。7.5.6.4顺时针方向调整“仪表读数”粗调旋钮,使爆震表指针大致指在中间位置上,可用细调旋钮来调整精确的读数。

7.5.6.5检查气化器燃料液面位置,使之获得最大爆震强度。在调整中如果爆震表最大读数不易获得,这说明展宽太小,在这种情况下,可利用9.5.6.9方法提高展宽水平。7.5.6.6再次调整气化器液面高度,使之获得爆震表最大读数液面。7.5.6.7重新调整“仪表读数”细调旋钮,使爆震表读数为50士3。7.5.6.8依据每个辛烷值爆震表读数的差值来确定仪表展宽水平。用辛烷值90的参比燃料工作,将压缩比调到辛烷值为90和89或91(按附录A要求)的数字计数器位置上,待平衡后,记录爆震表读数,求其差值即可确定仪表展宽的水平。7.5.6.9提高展宽:顺时针方向调“展宽”细调旋钮,使爆震表指针为70或80,再逆时针方向调“仪表读数”细调旋钮,使爆震表指针回到50士3。如展宽幅度还不够,可重复上述步骤。7.5.6.10减低展宽:逆时针方向调展宽”细调旋钮,使爆震表指针为20或更低一些,再顺时针方向调“仪表读数”细调旋钮,使爆震表指针提高到50土3,如展宽幅度还需减低,可重复上述步骤。7.5.6.11在调整中,如发现细调旋钮的调整范围不能满足要求,就应与粗调旋钮配合使用,使之满足调整的需要。

7.6气缸高度的进一步调整

在确定最大爆震强度燃料液面以后,应调整气缸高度,使爆震表读数为50士2。7.7发动机标准爆震强度的初步检查当发动机处于第7章标准试验条件下,符合7.4标准爆震强度的要求,关闭点火开关时,发动机应立即熄火。如不熄火,说明发动机的机械状态不良,这时应检查火花塞和发动机的燃烧室,清除积炭,修复后再重复上述操作。

8试验方法

8.1采样

8.1.1按照GB/T4756方法规定采样。8.1.2盛装油样的容器开封前,油样应冷至2℃~0℃(35F~50F)。8.1.3由于油样对光的敏感性,建议使用金属或棕色玻璃容器来盛装油样。为减少光照影响,容器开封后,油样就应倒入气化器中进行试验。8.2发动机的起动和停车

8.2.1起动前应检查发动机是否正常,是否缺油、缺水,接通冷却水,盘车后再用电动机带动发动机运转,打开点火开关,进油,点燃发动机。8.2.2.停车时先关闭燃料,将所有气化器中的燃料放尽,关闭点火开关,用电动机带动发动机运转1min,关闭电动机,关闭冷却水,转动飞轮置压缩冲程上死点。8.3标定试验

8.3.1根据表.3当天的大气压力来确定发动机的进气温度,在第7章标准试验条件下,进行相应标定燃料的标定试验。

8.3.2若标定试验结果符合表2的要求,在此后的油样测试中,进气温度就应控制在8.3.1的数值上。8.3.3若标定试验结果达不到表2的要求,则允许采用进气温度调谐来校正标定燃料辛烷值限度,使其达到表2的评定公差范围内。

SN/T0544-1996

8.3.4温度选择范围应按表3所列当天大气压下规定的标准进气温度的t士22℃(士40F)范围内来调整。由参比燃料确定标准爆震强度的试验必须在所采用的进气温度下来进行。8.3.5选择整数辛烷值最接近相应标定燃料基准值的参比燃料来确定标准爆震强度。8.3.6按表2选择与油样辛烷值相接近的标定燃料进行标定试验。如果油样的辛烷值估计不出来,也可预先测定油样的辛烷值,然后再进行标定试验。8.3.7每经过12h评定周期,应至少进行一次标定试验。8.3.8当更换操作人员、停机超过2h或停机进行较大的检修和更换零部件时,都应重新进行标定试验。

8.3.9试验机在非爆震状态下运行超过1h时,应重新进行标定试验。8.3.10评定周期内大气压力变化超出0.7kPa(0.2in.Hg)时,应重新进行标定试验。8.4油样的测定

8.4.1油样与参比燃料之间最大允差为1.0辛烷值。油样的测定不需要与参比燃料一一相比较来确定其辛烷值,只要和参比燃料的标准爆震强度相比较即可进行测定。8.4.2参比燃料确定标准爆震强度是在发动机符合第7章标准试验条件下进行的,燃料液面高度也应处在产生最大爆震强度位置上,再调整压缩比,使参比燃料辛烷值与气缸高度之间的关系符合附录A,并按表3进行大气压力修正,然后调仪表读数”旋钮,使爆震表指针指向50。8.4.3检查展宽是否符合7.5.6要求,如不合适应进行调整,调整后要重做8.4.2操作。8.4.4用油样操作发动机。调整燃料液面为最大爆震强度燃料液面,调压缩比,使爆震表读数为50,记录此时的气缸高度。

8.4.5查附录A得到油样的研究法辛烷值。8.4.6检查标准爆震强度频繁程度:每评定四个油样后按8.4.2检查标准爆震强度一次。9精密度(95%置信水平)

9.1重复性

同一操作人员,同一机器,以同一试样连续测定的两个单独结果之间的差,不允许超过0.2辛烷值。9.2再现性

不同实验室,不同操作人员以同一试样测定的两个单独结果之间的差,不允许超过0.7辛烷值。10报告

10.1取重复测定两个结果的算术平均值(取至小数点后一位)作为油样的研究法辛烷值(X×·×/RON)。

10.2记录试验当时查得的室内大气压。10.3记录试验当时采用的进气温度。SN/T0544-1996

图1ASTM-CFR研究法试验机样图

1一进气系统;2冷却系统:3一排气缓冲罐:4一排气管道:5一压缩比调整:6一润滑油排泄;7—废燃料槽,8—润滑油过滤器;9一断电器;10—气缸夹套;11—进气温度计,12-点火线圈;13-爆震仪:14—爆震表:15—温度控制器研究法

辛烷值

SN/T0544—1996

附录A

标准的附录

标准爆震强度数字计数器读数与研究法辛烷值对照表表A1

1允许差数为士14数字计数器单位。2其他大气压的修正值见表3

附录B

提示的附录

ASTMD2699研究法试验精密度报告0.7

表B1ASTMD2699—92精密度(95%置信水平)平均研究法辛烷值

重复性辛烷值允差限度

研究法

辛烧值

再现性辛烷值充差限度

SN/T0544-1996

表B1中90和95辛烷值水平的精密度是根据美国ASTM国家马达燃料交换组(NEG在1979年10月到1983年7月期间,通过参加协同试验计划的重复测试数据而汇总计算出来的。数据的解析程序详见“ASTM石油产品和润滑油的数据精密度测试手册”。表中80、85、100、105和110辛烷值水平的再现性是根据NEG在1957年到1982年期间,通过参加协同试验计划的每个实验室单独测试数据的汇总而计算出来的。考虑到其精密度的一致连续性,表中所列的允差限度是参照以前版本的测试方法标准而做了相应的规定。0.60

图B1研究法辛烷值标准偏差

多年来大量的试验数据表明,实验室间燃料评定值的再现性是随着辛烷值的水平而变化,见图B1。该图曲线的制定是NEG在1966年到1982年期间,根据早期汇集的90以下辛烷值水平所测试的试验数据基础上而计算处理的。图B1中为ASTM研究报告RRD-21007中的分析点。有关偏差的报告提出正在进行中。1. 0

RECOMMENDEDAVERAGE

CURVEBASEDONNEC

1966/82DATA

808284

9092949698100102104106108110图B2NEG、IP和FIP协同试验精密度报告图B2为协同试验精密度报告,NEG、IP和FIP的试验数据分别汇集于1988年~1994年、1988年1994年和1991年~1994年期间。数据测得限定在90~100研究法辛烷值范围内,尽管图中显示出水平效应,但这些数据只能说明在该范围内的单一标准偏差。0.25建议值等同于以前提出的标准偏差值。曲线根据NEG1966年/82年的试验数据绘制。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。