SN/T 0612-1996

基本信息

标准号: SN/T 0612-1996

中文名称:进出口涤纶丝、锦纶丝检验规程

标准类别:商检行业标准(SN)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:3957807

标准分类号

关联标准

出版信息

相关单位信息

标准简介

SN/T 0612-1996.Inspection regulation for import and export polyester filament yarn and nylon filament yarn.

1范围

SN/T 0612规定了进出口涤纶丝、锦纶丝的抽样及检验方法。

SN/T 0612适用于进出口涤纶丝、锦纶丝的公量、品质及外观检验。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 250- 1995 评定变色用灰色样卡

GB6508--86涤纶长丝及变形丝的染色均匀性试验方法

GB 8170-87数值修约规则

SN/T 0468- -95 进口弹力锦纶丝检验规程

FZ/T 50001-91合 成纤维网络丝网络度试验方法

3定义

本规程采用下列定义。

3.1试验用标准大气 standard atmospheric condition for testing

调湿和试验用的标准大气条件:温度为20℃±2℃,相对湿度为63%~67%。

3.2预调湿

preconditioning

对于较湿试样,为了不致在调湿时形成放湿平衡所作的预干燥处理。一般先在温度不超过50℃和相对湿度10%~20%条件下,放置一定时间至试样含湿降至公定回潮率以下。

1范围

SN/T 0612规定了进出口涤纶丝、锦纶丝的抽样及检验方法。

SN/T 0612适用于进出口涤纶丝、锦纶丝的公量、品质及外观检验。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 250- 1995 评定变色用灰色样卡

GB6508--86涤纶长丝及变形丝的染色均匀性试验方法

GB 8170-87数值修约规则

SN/T 0468- -95 进口弹力锦纶丝检验规程

FZ/T 50001-91合 成纤维网络丝网络度试验方法

3定义

本规程采用下列定义。

3.1试验用标准大气 standard atmospheric condition for testing

调湿和试验用的标准大气条件:温度为20℃±2℃,相对湿度为63%~67%。

3.2预调湿

preconditioning

对于较湿试样,为了不致在调湿时形成放湿平衡所作的预干燥处理。一般先在温度不超过50℃和相对湿度10%~20%条件下,放置一定时间至试样含湿降至公定回潮率以下。

标准图片预览

标准内容

中华人民共和国进出口商品检验行业标准SN/T0612-1996

上海市技务监设教研党所

登记号87976554

进出口涤纶丝、锦纶丝检验规程Inspection regulation for import and export polyesterfilament yarn and nylon filament yarn1997-02-13发布

中华人民共和国国家进出口商品检验局1997-05-01实施

SN/T0612-1996

《进口涤纶丝、锦纶丝检验方法》于1967年首次发布。1975年第一次修订并实施。二十多年来的实践证明原标准已日渐不相适应,同时国产涤纶、锦纶丝已进入国际市场,但至今尚无相应的出口商品检验标准,为适应新形势的需要,特制定本规程。本规程适用于进出口涤纶丝、锦纶丝的检验。它与原1975年修订本相比,在抽样数量、试验条件、试验参数和试验仪器等方面作了重大的修改,又增加了网络度和染色均匀度两个检验项目。本规程规定了公量、线密度、断裂强力和伸长率、抢度、沸水收缩率等10个检验项目,其中线密度、断裂强力和伸长率检验的试验条件、试验仪器、试验参数基本采用了ISO2060:1994《纺织品一一筒装纱

—线密度测定方法(单位长度的质量)—-绞纱法》和ISO2062:1993《纺织品———筒装纱-—单纱断裂负荷和断裂伸长率的试验方法》,与国际标准保持一致。本规程对断裂强力和伸长率的测试仪器指定采用目前国际惯用的CRE型单纱强力机。由于该机型在国内尚未普及,仍允许采用CRT型单纱强力机。检验方法见附录A《断裂强力和伸长率检验》。当发生争议时,必须按CRE单纱强力机测试,予以仲裁。本规程的附录A是标准的附录。

本规程起草单位:中华人民共和国上海进出口商品检验局。本规程主要起草人:张坤宝、李菊芳、何济平。1范围

中华人民共和国进出口商品检验行业标准进出口涤纶丝、锦纶丝检验规程Inspection regulation for import and export polyesterfilament yarn and nylon filament yarn本规程规定了进出口涤纶丝、锦纶丝的抽样及检验方法。本规程适用于进出口涤纶丝、锦纶丝的公量、品质及外观检验,2引用标准

SN/T0612-1996

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB250—1995评定变色用灰色样卡GB6508一86涤纶长丝及变形丝的染色均匀性试验方法GB8170—87数值修约规则

SN/T0468—95进口弹力锦纶丝检验规程FZ/T50001-91合成纤维网络丝网络度试验方法3定义

本规程采用下列定义。

3.1试验用标准大气standardatmosphericconditionfortesting调湿和试验用的标准大气条件:温度为20℃土2℃,相对湿度为63%~67%。3.2预调湿preconditioning

对于较湿试样,为了不致在调湿时形成放湿平衡所作的预干燥处理。一般先在温度不超过50℃和相对湿度10%~20%条件下,放置一定时间至试样含湿降至公定回潮率以下。3.3恒重(不变重量)constantweight纺织材料试样经过处理,相隔一定时间,前后两次称重差异不超过规定范围的重量。3.4偏差率 percentage of deviation纺织材料性能指标的实测值与设计值之间的差数对设计值的百分率。计算式见式(1)。A-B

式中:D-—偏差率,%;

A实测值;

B——设计值。

3.5 变异系数 coefficient ofvariation表示一列数值变异程度的相对指标,是标准差对平均数的百分率。中华人民共和国国家进出口商品检验局1997-02-13批准(1)

1997-05-01实施

式中:CV-

一变异系数,%;

X,—各实测值;

X-各实测值的平均数:

N,-实测次数。

SN/T0612—1996

Z(X, - X)2

式(1)、(2)计算值修约至小数点后第二位。4抽样

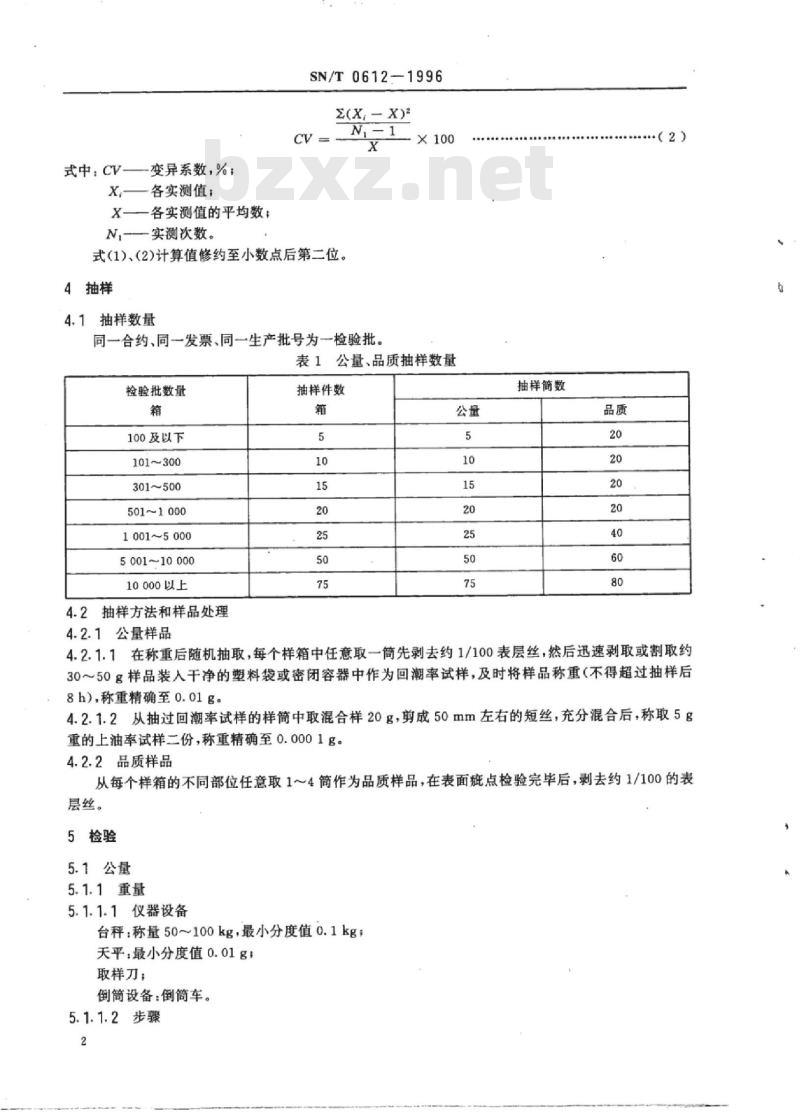

4.1抽样数量

同一合约、同一发票、同一生产批号为一检验批。X100

表1公量、品质抽样数量

检验批数量

100及以下

101~300

301~500

5011000

1001~5000

5001~10000

10000以上

4.2抽样方法和样品处理

抽样件数

抽样简数

(2)

4.2.1公量样品

4.2.1.1在称重后随机抽取,每个样箱中任意取一筒先剥去约1/100表层丝,然后迅速剥取或割取约30~50样品装入干净的塑料袋或密闭容器中作为回潮率试样,及时将样品称重(不得超过抽样后8h),称重精确至0.01g。

4.2.1.2从抽过回潮率试样的样筒中取混合样20g,剪成50mm左右的短丝,充分混合后,称取5g重的上油率试样二份,称重精确至0.0001g。4.2.2品质样品

从每个样箱的不同部位任意取1~4简作为品质样品,在表面疵点检验完毕后,剥去约1/100的表层丝。

5检验

5.1公量

5.1.1重量

5.1.1.1仪器设备

台秤:称量50~100kg,最小分度值0.1kg天平:最小分度值0.01g;

取样刀;

倒筒设备:倒筒车。

5.1.1.2步骤

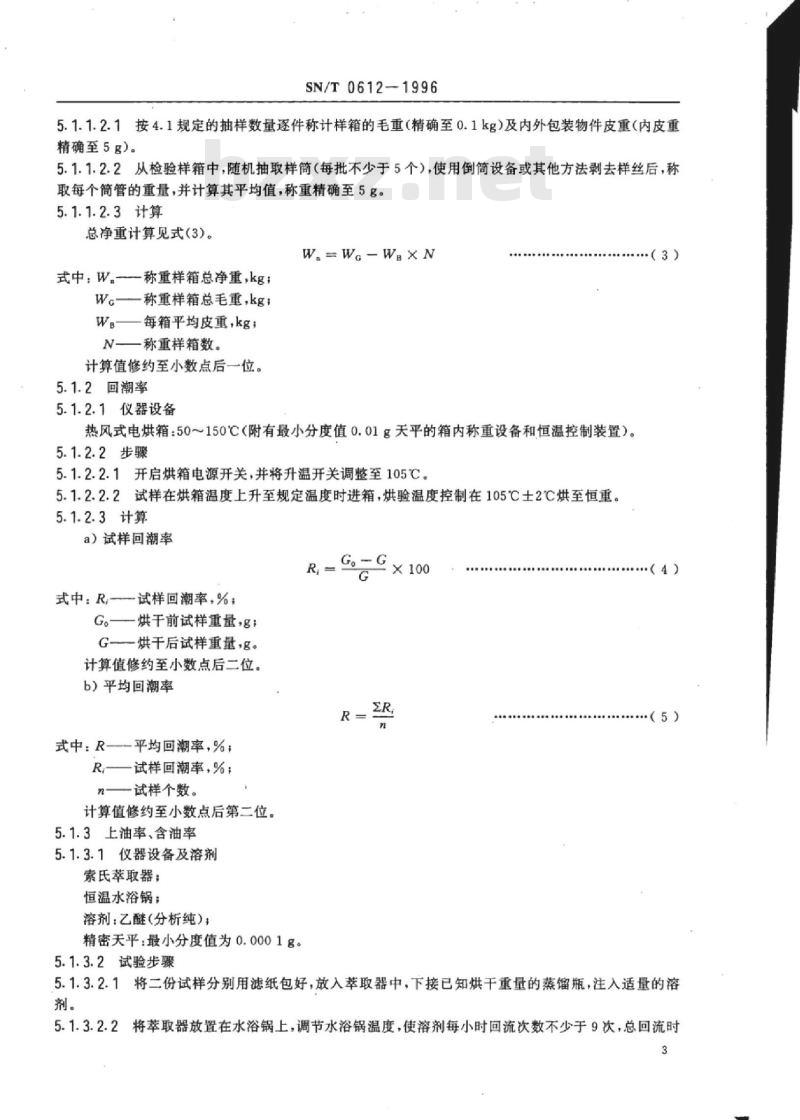

SN/T0612-1996

5.1.1.2.1按4.1规定的抽样数量逐件称计样箱的毛重(精确至0.1kg)及内外包装物件皮重(内皮重精确至5g)。

5.1.1.2.2从检验样箱中,随机抽取样筒(每批不少于5个),使用倒筒设备或其他方法剥去样丝后,称取每个简管的重量,并计算其平均值,称重精确至5g。5.1.1.2.3计算

总净重计算见式(3)。

W.-W-W.XN

式中:W—称重样箱总净重,kg:Wc—称重样箱总毛重,kg;

W——每箱平均皮重,kg

N—称重样箱数。

计算值修约至小数点后一位。

5.1.2回潮率

5.1.2.1仪器设备

热风式电烘箱:50~150℃(附有最小分度值0.01g天平的箱内称重设备和恒温控制装置)。5.1.2.2步骤

5.1.2.2.1开启烘箱电源开关,并将升温开关调整至105℃。5.1.2.2.2试样在烘箱温度上升至规定温度时进箱,烘验温度控制在105℃土2C烘至恒重。5.1.2.3计算

a)试样回潮率

式中:R试样回潮率,%

G。——烘干前试样重量,g;

G烘干后试样重量.g。

计算值修约至小数点后二位。

b)平均回潮率

式中:R—--平均回潮率,%

R—试样回潮率,%

一试样个数。

计算值修约至小数点后第二位。5.1.3上油率、含油率

5.1.3.1仪器设备及溶剂

索氏萃取器;

恒温水浴锅:

溶剂:乙醚(分析纯);

精密天平:最小分度值为0.0001g。5.1.3.2试验步骤

(3)

(4)

5.1.3.2.1将二份试样分别用滤纸包好,放入萃取器中,下接已知烘干重量的蒸馏瓶,注入适量的溶剂。

5.1.3.2.2将萃取器放置在水浴锅上,调节水浴锅温度,使溶剂每小时回流次数不少于9次,总回流时3

间不少于2h。

SN/T0612-1996

5.1.3.2.3萃取完毕后,取出试样,回收溶剂,将蒸馏瓶及试样分别在105℃士2C烘箱内烘至恒重。5.1.3.3计算

a)上油率计算

b)含油率计算

式中:0一一纤维上油率,%;

Q一纤维含油率,%:

G试验后蒸馏瓶烘干重量,g:

G试验前蒸馏瓶烘干重量,g;

一试样除油后烘干重量,忍。

计算值修约至小数点后第二位。5.1.4计算

5.1.4.1称重样箱公量

G+ (G,-G2)

100(100+A)

W=W.×(100+R)(100+0

一称重样箱的公量,kg;

式中:W-

一称重样箱总净重,kg;

A,—合同规定除油烘干后的重量补贴,%R一实测回潮率,%:

0-实测上油率,%。

计算值修约至小数点后第一位。本计算式适用于以去油后纤维干重加重量补贴为计算基础的长丝。5.1.4.2盈亏率

式中:β—盈亏率,%:

W.一称重样箱公量,kg;

W.-称重样箱发票重量,kg。

计算值修约至小数点后第二位。5.1.4.3全批公量

式中:W——全批公量,kg;

W.全批发票重量,kg;

β盈亏率,%。

计算值修约至小数点后第一位。5.2线密度检验

5.2.1仪器设备

(6)

(7)

(8)

(9)

缕纱测长器:周长1m(精度0.001m),装有避免丝条集聚的横动导丝装置和能控制丝张力的喂入系统。

SN/T0612-1996

热风式电烘箱:附有最小分度值0.01g天平的箱内称重设备和恒温控制装置。天平:最小分度值为0.01g。

5.2.2试验条件

线密度检验须在试验用标准大气条件下进行。5.2.3试验步骤

5.2.3.1将已剥去约1/100表层丝的每个试验样品按规定的卷绕张力,摇取规定的测试长度。每个试验样品摇取试样二绞。

a)卷绕张力为名义线密度0.5士0.1cN/tex。b)测试长度

线密度小于12.5tex的样品,长度为200m。线密度在12.5~100.tex的样品.长度为100.m线密度大于100tex的样品,长度为10m。5.2.3.2在天平上逐一称得丝绞的重量。5.2.3.3称好后,将全部试样在105℃土2℃烘箱中烘至恒重。5.2.4计算

5.2.4.1实测线密度

式中:Ma-

实测线密度,tex:

每绞丝的重量,g;

一测试绞数;

L—每绞丝的长度,m。

计算值修约至小数点后第一位。5.2.4.2公称线密度

式中:M.

公称线密度,tex

烘干绞丝的总重量g

公定回潮率,%:

一测试绞数;

L,每绞丝的长度,m。

计算值修约至小数点后第一位。EG

G(100+R)

5.2.4.3线密度偏差率和变异系数计算见式(1)、(2)。5.3断裂强力和伸长率检验

5.3.1仪器设备

等速伸长型单纱强力机(CRE):

秒表。

5.3.2试验条件

5.3.2.1断裂强力和伸长率检验须在试验用标准大气条件下进行。5.3.2.2上下夹持器间距为(500士2)mm,如断裂伸长率较大时,夹持器间距为(250士1)mm。5.3.2.3断裂时间范围为(20士3)s。5.3.2.4预加张力为名义线密度0.5土0.1cN/tex。5.3.3试验步骤

(11)

(12)

SN/T-0612-1996

5.3.3.1把剥去约1/100表层丝的每个试验样品放入试验用标准大气条件下调湿平衡。5.3.3.2将试样用强力机逐一测得断裂强力和伸长率。每个试验样品测试二次,试样之间应间隔1m以上。

5.3.3.3废弃因打滑或离夹持器边10mm内断裂的所有测试值,如废弃次数超过总数的10%应检修或调换夹持器并重新进行试验。5.3.4计算

5.3.4.1断裂强力、伸长率和断裂强度计算。f

式中:F平均断裂强力,cN

f,一每根试样之断裂强力,cN;E—平均断裂伸长率,%:

一每根试样之断裂伸长率,%;

一试验次数;

S——断裂强度,cN/tex;

M.—公称线密度,tex。

计算断裂强度和断裂强力值修约至小数点后第二位断裂伸长率值修约至小数点后第一位。5.3.4.2断裂强力和伸长率变异系数计算见式(2)。5.4抢度检验

5.4.1仪器设备

抢度试验机:

挑针。

5.4.2试验条件

5.4.2.1试样夹持距离为(500士1)mm。5.4.2.2试样检测时预加张力为名义线密度0.5士0.1cN/tex。5.4.3试验步骤

(13)

(14)

(15)

5.4.3.1将每个试验样品,先去掉丝头2~3m,然后在规定预加张力下,把试样夹持于抢度机上,进行解抢试验(当单丝间彼此达到平行时,记录其抢数)。5.4.3.2每个试验样品测试二次,试样之间应间距2m以上。5.4.4计算

5.4.4.1平均抢数

式中:T平均抢度,抢/m;

T,每次测试的抢数,抢;

n.测试次数。

计算值修约至整数位。

5.4.4.2捻度偏差率和抢度变异系数计算见式(1)、(2)。5.5纤维根数

(16)

5.5.1仪器设备

挑针;

黑绒板。

SN/T0612—1996

5.5.2试验步骤

从每个试验样品中任取一段,分别在黑绒板上用挑针挑开纤维,然后计算纤维根数。5.6沸水收缩率bZxz.net

5.6.1仪器设备

缕纱测长器:周长1m(精度0.001m),装有避免丝条集聚的横动导丝装置和能控制丝张力的喂入系统;

秒表:

恒温水浴锅:

立式量尺:长度1m,最小分度值为1mm金属挂钩:能挂在丝绞上,一端可以挂预加张力重锤,另一端附有指示器能读出指示量值。5.6.2试验条件

5.6.2.1试验应在试验用标准大气条件下进行。5.6.2.2预加张力重锤为名义线密度×20圈×2×0.5士0.1cN/tex。5.6.2.3预加张力为名义线密度0.5土0.1cN/tex。5.6.2.4温度100℃的沸水。

5.6.2.5煮沸时间30min。

5.6.3试验步骤

5.6.3.1将每个试验样品在测长器上按规定预加张力摇成20圈的小绞试样。5.6.3.2将试样进行预调湿、吸湿平衡。5.6.3.3将每绞试样分别挂在立式量尺上端的钩子上,使丝绞内侧对准标尺刻度0处,在丝绞下端挂上预加张力重锤,并防止丝绞扭转,待30s后,视线对准标尺刻度,准确量出煮前长度(精确至0.5mm)。

5.6.3.4将各丝绞扭成“8”字形,再对折使之形成四层圈状,用纱布包好,然后放入100℃的沸水中煮沸30min,将纱布包取出呈水平放置,压干水分,打开纱布,将丝绞平放于通风网上自然干燥后,经调湿平衡,再按10.3.3准确量出煮后长度(精确至0.5mm)。5.6.3.5每个试验样品测试一次。5.6.4计算

式中:B.沸水收缩率,%

L。煮前长度,cm

Lz—煮后长度,cm。

计算值修约至小数点后第一位。5.7熔点

5.7.1仪器设备

显微镜熔点仪。

(17)

5.7.2试验步骤

5.7.2.1从试样中取数根纤维夹在两片盖玻片之间置于显微镜熔点仪的电热板上,调焦使成像清晰。5.7.2.2通过调压器调节加热器温度,使每分钟升温6~8℃,在接近纤维熔点前10℃时,升温速度控制在不大于每分钟1C,在此过程中仔细观察显微镜内纤维视象变化,当发现纤维开始熔化时,记录其7

温度。

5.7.2.3测试总次数不少于3次。5.7.3计算

式中:P——平均纤维熔点,℃;P,一一每次测试的纤维熔点,℃C;ns——测试次数。

计算值修约至整数位。

5.8网络度

5.8.1移针计数网络度法

5.8.1.1仪器设备

SN/T0612-1996

立式量尺:最小分度值1mm,并附有夹持器。针钩:直径为0.6mm不锈钢丝尖头,形状为“W\形。5.8.1.2试验条件

(18)

a)预加张力为名义线密度0.5士0.1cN/tex。b)解脱力(能满足网络牢度要求的最小负荷)为名义线密度2.0士0.2cN/tex(最小不低于10.cN,最大不超过40cN)。

c)试验长度1m,每个试验样品测试二次,试样之间应间隔1m以上。5.8.1.3试验步骤

5.8.1.3.1将已剥去1/100表层丝的每个试验样品放入试验用标准大气条件下调湿平衡。5.8.1.3.2将试样一端夹入立式量尺夹持器中,下端加预加张力,30s以后在1m处作一记号。5.8.1.3.3将针钩插入量尺\0”点处丝中(尽量使单丝根数对分)。在针钩上边挂上规定解脱力重锤(重量为解脱力大小的一半)。针钩缓缓下降(不产生冲击力),由于网络节的作用使针钩停在A点,记为一网络节。取出针钩越过A点,重复以上操作直至1m长度试样测试完毕,记录试样的网络节数。5.8.2移针计数网络仪器法

5.8.2.1仪器设备

移针计数网络仪器应具有试验速度、测试频率、试验长度的调节装置,张力测定装置及数据处理、打印等装置。

5.8.2.2试验条件同5.8.1.2条。设定测试频率的仪器,其频率为网络度中心值。5.8.2.3试验步骤

5.8.2.3.1按5.8.2.2要求,在仪器上设定试样长度、走丝速度(即试验速度)和试验次数,调节预加张力和解脱力。

5.8.2.3.2根据试样的网络度大小,调节分丝针上下移动的速度使之与走丝速度协调一致。5.8.2.3.3仪器须调节至网络度试验结果与移针计数法试验结果一致后才能进行正常试验。5.8.2.3.4分丝针穿丝时应尽量使单丝根数对分,防止漏穿和停穿。5.8.3计算

式中:X,--—平均网络度,个/m;X:-每根试样的网络节数,个;一测试次数。

计算值修约至整数位。

(19)

SN/T0612-1996

网络度偏差率及变异系数计算见式(1)、(2)。本方法为仲裁检验方法。

5.9染色均匀度

5.9.1仪器设备

袜机:直径为3号in(8.89cm)的单喂纱系统圆型织袜机:染色机:能控制温度和升温速率,袜筒可在运动中染色:天平:感量0.01g:

灰色样卡:GB250(评定变色用灰色样卡):量杯:量简。

5.9.2试验步骤

5.9.2.1涤纶丝

5.9.2.1.1将已剥去表层丝的试验样品逐一编号,用织袜机织成每段5cm的袜简。不同线密度的试验样品,要选用不同针数的袜机,具体要求如下:75dtex以下

75220dtex

220dtex以上

5.9.2.1.2煮炼

1:煮炼条件

280~320针

240~260针

180~240针

中性皂片:4%(对织物重量)

浴比:1:70(对织物重量):

温度:60℃;

时间:20min。

1。操作时将所需皂片用少量的60C软水溶解,倒入煮炼浴中充分搅拌后再放入袜简,升温、保温,然后冲洗

Ⅲ,水洗:煮炼后用70℃左右软水冲洗至袜筒无皂液为止。5.9.2.1.3染色

I,染色条件

染料:分散蓝2BLN:1%1.5%(对织物重量);浴比:1:70(对织物重量);

温度:100℃;

时间:60min。

■,染色步骤

称取染料用少量软水在玻璃研钵中研成浆状(不能有细小染料颗粒存在),然后洗入内有适量近沸软水的1000mL烧杯中充分溶解。待染浴升温至60℃时将袜筒放入,袜简必须整理平服,20min内逐步升温至100℃,保温60min,染色结束。把染好的袜筒从染浴中取出,清洗干净后在阴处晾干。5.9.2.2锦纶丝

5.9.2.2.1编织袜筒同5.9.2.1.1。5.9.2.2.2煮炼

I,煮炼条件

中性皂片:20%(对织物重量);浴比:1:100(对织物重量):温度:80~90℃;

时间:30min。

1、1同5.9.2.1.2I、1

5.9.2.2.3染色

.染色条件

染料:普拉灰BL1%(对织物重量);助剂:平平加1%(对织物重量);浴比:1:100(对织物重量):温度:100℃;

时间:锦纶6,30min;

锦纶66;45min。

1.染色步骤

SN/T0612-—1996

称取染料,先用40~50℃温水研成浆状,继以热水或沸水稀释,并使染料充分溶解为止。将按规定配好的染液加热至40℃,放入袜筒,在30min或45min内均匀升温至沸,保温规定时间后染色结束。把染好的袜简从染浴中取出,清洗干净后在阴处晾干。I.定级

a)评定条件

采用Dss标准光源照明,照度为6001x,周围无散射光,入射光与织物表面的角度成45°,观察方向大致垂直于织物表面。

b)评定方法

将干燥后的染色袜筒试样逐段进行比较,并与评定变色用灰色样卡进行对比,以二段袜简色差最显著处定为本批色差等级。如同一段袜筒简试样内呈现深浅色条,也属染色不匀,在评定该批试样色差等级时,也应包括在内。

5.10外观疵点检验

5.10.1仪器设备

检验台。

5.10.2检验方法

将每个试验样品放在检验台上,在照度为4001x条件下,以目光及手感评定其色光是否一致,有无疵点,包装等是否正常,并详细记录5.10.3瓶点指油污丝、毛丝、结头、成形不良、珠子丝及拉伸不良等。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

上海市技务监设教研党所

登记号87976554

进出口涤纶丝、锦纶丝检验规程Inspection regulation for import and export polyesterfilament yarn and nylon filament yarn1997-02-13发布

中华人民共和国国家进出口商品检验局1997-05-01实施

SN/T0612-1996

《进口涤纶丝、锦纶丝检验方法》于1967年首次发布。1975年第一次修订并实施。二十多年来的实践证明原标准已日渐不相适应,同时国产涤纶、锦纶丝已进入国际市场,但至今尚无相应的出口商品检验标准,为适应新形势的需要,特制定本规程。本规程适用于进出口涤纶丝、锦纶丝的检验。它与原1975年修订本相比,在抽样数量、试验条件、试验参数和试验仪器等方面作了重大的修改,又增加了网络度和染色均匀度两个检验项目。本规程规定了公量、线密度、断裂强力和伸长率、抢度、沸水收缩率等10个检验项目,其中线密度、断裂强力和伸长率检验的试验条件、试验仪器、试验参数基本采用了ISO2060:1994《纺织品一一筒装纱

—线密度测定方法(单位长度的质量)—-绞纱法》和ISO2062:1993《纺织品———筒装纱-—单纱断裂负荷和断裂伸长率的试验方法》,与国际标准保持一致。本规程对断裂强力和伸长率的测试仪器指定采用目前国际惯用的CRE型单纱强力机。由于该机型在国内尚未普及,仍允许采用CRT型单纱强力机。检验方法见附录A《断裂强力和伸长率检验》。当发生争议时,必须按CRE单纱强力机测试,予以仲裁。本规程的附录A是标准的附录。

本规程起草单位:中华人民共和国上海进出口商品检验局。本规程主要起草人:张坤宝、李菊芳、何济平。1范围

中华人民共和国进出口商品检验行业标准进出口涤纶丝、锦纶丝检验规程Inspection regulation for import and export polyesterfilament yarn and nylon filament yarn本规程规定了进出口涤纶丝、锦纶丝的抽样及检验方法。本规程适用于进出口涤纶丝、锦纶丝的公量、品质及外观检验,2引用标准

SN/T0612-1996

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB250—1995评定变色用灰色样卡GB6508一86涤纶长丝及变形丝的染色均匀性试验方法GB8170—87数值修约规则

SN/T0468—95进口弹力锦纶丝检验规程FZ/T50001-91合成纤维网络丝网络度试验方法3定义

本规程采用下列定义。

3.1试验用标准大气standardatmosphericconditionfortesting调湿和试验用的标准大气条件:温度为20℃土2℃,相对湿度为63%~67%。3.2预调湿preconditioning

对于较湿试样,为了不致在调湿时形成放湿平衡所作的预干燥处理。一般先在温度不超过50℃和相对湿度10%~20%条件下,放置一定时间至试样含湿降至公定回潮率以下。3.3恒重(不变重量)constantweight纺织材料试样经过处理,相隔一定时间,前后两次称重差异不超过规定范围的重量。3.4偏差率 percentage of deviation纺织材料性能指标的实测值与设计值之间的差数对设计值的百分率。计算式见式(1)。A-B

式中:D-—偏差率,%;

A实测值;

B——设计值。

3.5 变异系数 coefficient ofvariation表示一列数值变异程度的相对指标,是标准差对平均数的百分率。中华人民共和国国家进出口商品检验局1997-02-13批准(1)

1997-05-01实施

式中:CV-

一变异系数,%;

X,—各实测值;

X-各实测值的平均数:

N,-实测次数。

SN/T0612—1996

Z(X, - X)2

式(1)、(2)计算值修约至小数点后第二位。4抽样

4.1抽样数量

同一合约、同一发票、同一生产批号为一检验批。X100

表1公量、品质抽样数量

检验批数量

100及以下

101~300

301~500

5011000

1001~5000

5001~10000

10000以上

4.2抽样方法和样品处理

抽样件数

抽样简数

(2)

4.2.1公量样品

4.2.1.1在称重后随机抽取,每个样箱中任意取一筒先剥去约1/100表层丝,然后迅速剥取或割取约30~50样品装入干净的塑料袋或密闭容器中作为回潮率试样,及时将样品称重(不得超过抽样后8h),称重精确至0.01g。

4.2.1.2从抽过回潮率试样的样筒中取混合样20g,剪成50mm左右的短丝,充分混合后,称取5g重的上油率试样二份,称重精确至0.0001g。4.2.2品质样品

从每个样箱的不同部位任意取1~4简作为品质样品,在表面疵点检验完毕后,剥去约1/100的表层丝。

5检验

5.1公量

5.1.1重量

5.1.1.1仪器设备

台秤:称量50~100kg,最小分度值0.1kg天平:最小分度值0.01g;

取样刀;

倒筒设备:倒筒车。

5.1.1.2步骤

SN/T0612-1996

5.1.1.2.1按4.1规定的抽样数量逐件称计样箱的毛重(精确至0.1kg)及内外包装物件皮重(内皮重精确至5g)。

5.1.1.2.2从检验样箱中,随机抽取样筒(每批不少于5个),使用倒筒设备或其他方法剥去样丝后,称取每个简管的重量,并计算其平均值,称重精确至5g。5.1.1.2.3计算

总净重计算见式(3)。

W.-W-W.XN

式中:W—称重样箱总净重,kg:Wc—称重样箱总毛重,kg;

W——每箱平均皮重,kg

N—称重样箱数。

计算值修约至小数点后一位。

5.1.2回潮率

5.1.2.1仪器设备

热风式电烘箱:50~150℃(附有最小分度值0.01g天平的箱内称重设备和恒温控制装置)。5.1.2.2步骤

5.1.2.2.1开启烘箱电源开关,并将升温开关调整至105℃。5.1.2.2.2试样在烘箱温度上升至规定温度时进箱,烘验温度控制在105℃土2C烘至恒重。5.1.2.3计算

a)试样回潮率

式中:R试样回潮率,%

G。——烘干前试样重量,g;

G烘干后试样重量.g。

计算值修约至小数点后二位。

b)平均回潮率

式中:R—--平均回潮率,%

R—试样回潮率,%

一试样个数。

计算值修约至小数点后第二位。5.1.3上油率、含油率

5.1.3.1仪器设备及溶剂

索氏萃取器;

恒温水浴锅:

溶剂:乙醚(分析纯);

精密天平:最小分度值为0.0001g。5.1.3.2试验步骤

(3)

(4)

5.1.3.2.1将二份试样分别用滤纸包好,放入萃取器中,下接已知烘干重量的蒸馏瓶,注入适量的溶剂。

5.1.3.2.2将萃取器放置在水浴锅上,调节水浴锅温度,使溶剂每小时回流次数不少于9次,总回流时3

间不少于2h。

SN/T0612-1996

5.1.3.2.3萃取完毕后,取出试样,回收溶剂,将蒸馏瓶及试样分别在105℃士2C烘箱内烘至恒重。5.1.3.3计算

a)上油率计算

b)含油率计算

式中:0一一纤维上油率,%;

Q一纤维含油率,%:

G试验后蒸馏瓶烘干重量,g:

G试验前蒸馏瓶烘干重量,g;

一试样除油后烘干重量,忍。

计算值修约至小数点后第二位。5.1.4计算

5.1.4.1称重样箱公量

G+ (G,-G2)

100(100+A)

W=W.×(100+R)(100+0

一称重样箱的公量,kg;

式中:W-

一称重样箱总净重,kg;

A,—合同规定除油烘干后的重量补贴,%R一实测回潮率,%:

0-实测上油率,%。

计算值修约至小数点后第一位。本计算式适用于以去油后纤维干重加重量补贴为计算基础的长丝。5.1.4.2盈亏率

式中:β—盈亏率,%:

W.一称重样箱公量,kg;

W.-称重样箱发票重量,kg。

计算值修约至小数点后第二位。5.1.4.3全批公量

式中:W——全批公量,kg;

W.全批发票重量,kg;

β盈亏率,%。

计算值修约至小数点后第一位。5.2线密度检验

5.2.1仪器设备

(6)

(7)

(8)

(9)

缕纱测长器:周长1m(精度0.001m),装有避免丝条集聚的横动导丝装置和能控制丝张力的喂入系统。

SN/T0612-1996

热风式电烘箱:附有最小分度值0.01g天平的箱内称重设备和恒温控制装置。天平:最小分度值为0.01g。

5.2.2试验条件

线密度检验须在试验用标准大气条件下进行。5.2.3试验步骤

5.2.3.1将已剥去约1/100表层丝的每个试验样品按规定的卷绕张力,摇取规定的测试长度。每个试验样品摇取试样二绞。

a)卷绕张力为名义线密度0.5士0.1cN/tex。b)测试长度

线密度小于12.5tex的样品,长度为200m。线密度在12.5~100.tex的样品.长度为100.m线密度大于100tex的样品,长度为10m。5.2.3.2在天平上逐一称得丝绞的重量。5.2.3.3称好后,将全部试样在105℃土2℃烘箱中烘至恒重。5.2.4计算

5.2.4.1实测线密度

式中:Ma-

实测线密度,tex:

每绞丝的重量,g;

一测试绞数;

L—每绞丝的长度,m。

计算值修约至小数点后第一位。5.2.4.2公称线密度

式中:M.

公称线密度,tex

烘干绞丝的总重量g

公定回潮率,%:

一测试绞数;

L,每绞丝的长度,m。

计算值修约至小数点后第一位。EG

G(100+R)

5.2.4.3线密度偏差率和变异系数计算见式(1)、(2)。5.3断裂强力和伸长率检验

5.3.1仪器设备

等速伸长型单纱强力机(CRE):

秒表。

5.3.2试验条件

5.3.2.1断裂强力和伸长率检验须在试验用标准大气条件下进行。5.3.2.2上下夹持器间距为(500士2)mm,如断裂伸长率较大时,夹持器间距为(250士1)mm。5.3.2.3断裂时间范围为(20士3)s。5.3.2.4预加张力为名义线密度0.5土0.1cN/tex。5.3.3试验步骤

(11)

(12)

SN/T-0612-1996

5.3.3.1把剥去约1/100表层丝的每个试验样品放入试验用标准大气条件下调湿平衡。5.3.3.2将试样用强力机逐一测得断裂强力和伸长率。每个试验样品测试二次,试样之间应间隔1m以上。

5.3.3.3废弃因打滑或离夹持器边10mm内断裂的所有测试值,如废弃次数超过总数的10%应检修或调换夹持器并重新进行试验。5.3.4计算

5.3.4.1断裂强力、伸长率和断裂强度计算。f

式中:F平均断裂强力,cN

f,一每根试样之断裂强力,cN;E—平均断裂伸长率,%:

一每根试样之断裂伸长率,%;

一试验次数;

S——断裂强度,cN/tex;

M.—公称线密度,tex。

计算断裂强度和断裂强力值修约至小数点后第二位断裂伸长率值修约至小数点后第一位。5.3.4.2断裂强力和伸长率变异系数计算见式(2)。5.4抢度检验

5.4.1仪器设备

抢度试验机:

挑针。

5.4.2试验条件

5.4.2.1试样夹持距离为(500士1)mm。5.4.2.2试样检测时预加张力为名义线密度0.5士0.1cN/tex。5.4.3试验步骤

(13)

(14)

(15)

5.4.3.1将每个试验样品,先去掉丝头2~3m,然后在规定预加张力下,把试样夹持于抢度机上,进行解抢试验(当单丝间彼此达到平行时,记录其抢数)。5.4.3.2每个试验样品测试二次,试样之间应间距2m以上。5.4.4计算

5.4.4.1平均抢数

式中:T平均抢度,抢/m;

T,每次测试的抢数,抢;

n.测试次数。

计算值修约至整数位。

5.4.4.2捻度偏差率和抢度变异系数计算见式(1)、(2)。5.5纤维根数

(16)

5.5.1仪器设备

挑针;

黑绒板。

SN/T0612—1996

5.5.2试验步骤

从每个试验样品中任取一段,分别在黑绒板上用挑针挑开纤维,然后计算纤维根数。5.6沸水收缩率bZxz.net

5.6.1仪器设备

缕纱测长器:周长1m(精度0.001m),装有避免丝条集聚的横动导丝装置和能控制丝张力的喂入系统;

秒表:

恒温水浴锅:

立式量尺:长度1m,最小分度值为1mm金属挂钩:能挂在丝绞上,一端可以挂预加张力重锤,另一端附有指示器能读出指示量值。5.6.2试验条件

5.6.2.1试验应在试验用标准大气条件下进行。5.6.2.2预加张力重锤为名义线密度×20圈×2×0.5士0.1cN/tex。5.6.2.3预加张力为名义线密度0.5土0.1cN/tex。5.6.2.4温度100℃的沸水。

5.6.2.5煮沸时间30min。

5.6.3试验步骤

5.6.3.1将每个试验样品在测长器上按规定预加张力摇成20圈的小绞试样。5.6.3.2将试样进行预调湿、吸湿平衡。5.6.3.3将每绞试样分别挂在立式量尺上端的钩子上,使丝绞内侧对准标尺刻度0处,在丝绞下端挂上预加张力重锤,并防止丝绞扭转,待30s后,视线对准标尺刻度,准确量出煮前长度(精确至0.5mm)。

5.6.3.4将各丝绞扭成“8”字形,再对折使之形成四层圈状,用纱布包好,然后放入100℃的沸水中煮沸30min,将纱布包取出呈水平放置,压干水分,打开纱布,将丝绞平放于通风网上自然干燥后,经调湿平衡,再按10.3.3准确量出煮后长度(精确至0.5mm)。5.6.3.5每个试验样品测试一次。5.6.4计算

式中:B.沸水收缩率,%

L。煮前长度,cm

Lz—煮后长度,cm。

计算值修约至小数点后第一位。5.7熔点

5.7.1仪器设备

显微镜熔点仪。

(17)

5.7.2试验步骤

5.7.2.1从试样中取数根纤维夹在两片盖玻片之间置于显微镜熔点仪的电热板上,调焦使成像清晰。5.7.2.2通过调压器调节加热器温度,使每分钟升温6~8℃,在接近纤维熔点前10℃时,升温速度控制在不大于每分钟1C,在此过程中仔细观察显微镜内纤维视象变化,当发现纤维开始熔化时,记录其7

温度。

5.7.2.3测试总次数不少于3次。5.7.3计算

式中:P——平均纤维熔点,℃;P,一一每次测试的纤维熔点,℃C;ns——测试次数。

计算值修约至整数位。

5.8网络度

5.8.1移针计数网络度法

5.8.1.1仪器设备

SN/T0612-1996

立式量尺:最小分度值1mm,并附有夹持器。针钩:直径为0.6mm不锈钢丝尖头,形状为“W\形。5.8.1.2试验条件

(18)

a)预加张力为名义线密度0.5士0.1cN/tex。b)解脱力(能满足网络牢度要求的最小负荷)为名义线密度2.0士0.2cN/tex(最小不低于10.cN,最大不超过40cN)。

c)试验长度1m,每个试验样品测试二次,试样之间应间隔1m以上。5.8.1.3试验步骤

5.8.1.3.1将已剥去1/100表层丝的每个试验样品放入试验用标准大气条件下调湿平衡。5.8.1.3.2将试样一端夹入立式量尺夹持器中,下端加预加张力,30s以后在1m处作一记号。5.8.1.3.3将针钩插入量尺\0”点处丝中(尽量使单丝根数对分)。在针钩上边挂上规定解脱力重锤(重量为解脱力大小的一半)。针钩缓缓下降(不产生冲击力),由于网络节的作用使针钩停在A点,记为一网络节。取出针钩越过A点,重复以上操作直至1m长度试样测试完毕,记录试样的网络节数。5.8.2移针计数网络仪器法

5.8.2.1仪器设备

移针计数网络仪器应具有试验速度、测试频率、试验长度的调节装置,张力测定装置及数据处理、打印等装置。

5.8.2.2试验条件同5.8.1.2条。设定测试频率的仪器,其频率为网络度中心值。5.8.2.3试验步骤

5.8.2.3.1按5.8.2.2要求,在仪器上设定试样长度、走丝速度(即试验速度)和试验次数,调节预加张力和解脱力。

5.8.2.3.2根据试样的网络度大小,调节分丝针上下移动的速度使之与走丝速度协调一致。5.8.2.3.3仪器须调节至网络度试验结果与移针计数法试验结果一致后才能进行正常试验。5.8.2.3.4分丝针穿丝时应尽量使单丝根数对分,防止漏穿和停穿。5.8.3计算

式中:X,--—平均网络度,个/m;X:-每根试样的网络节数,个;一测试次数。

计算值修约至整数位。

(19)

SN/T0612-1996

网络度偏差率及变异系数计算见式(1)、(2)。本方法为仲裁检验方法。

5.9染色均匀度

5.9.1仪器设备

袜机:直径为3号in(8.89cm)的单喂纱系统圆型织袜机:染色机:能控制温度和升温速率,袜筒可在运动中染色:天平:感量0.01g:

灰色样卡:GB250(评定变色用灰色样卡):量杯:量简。

5.9.2试验步骤

5.9.2.1涤纶丝

5.9.2.1.1将已剥去表层丝的试验样品逐一编号,用织袜机织成每段5cm的袜简。不同线密度的试验样品,要选用不同针数的袜机,具体要求如下:75dtex以下

75220dtex

220dtex以上

5.9.2.1.2煮炼

1:煮炼条件

280~320针

240~260针

180~240针

中性皂片:4%(对织物重量)

浴比:1:70(对织物重量):

温度:60℃;

时间:20min。

1。操作时将所需皂片用少量的60C软水溶解,倒入煮炼浴中充分搅拌后再放入袜简,升温、保温,然后冲洗

Ⅲ,水洗:煮炼后用70℃左右软水冲洗至袜筒无皂液为止。5.9.2.1.3染色

I,染色条件

染料:分散蓝2BLN:1%1.5%(对织物重量);浴比:1:70(对织物重量);

温度:100℃;

时间:60min。

■,染色步骤

称取染料用少量软水在玻璃研钵中研成浆状(不能有细小染料颗粒存在),然后洗入内有适量近沸软水的1000mL烧杯中充分溶解。待染浴升温至60℃时将袜筒放入,袜简必须整理平服,20min内逐步升温至100℃,保温60min,染色结束。把染好的袜筒从染浴中取出,清洗干净后在阴处晾干。5.9.2.2锦纶丝

5.9.2.2.1编织袜筒同5.9.2.1.1。5.9.2.2.2煮炼

I,煮炼条件

中性皂片:20%(对织物重量);浴比:1:100(对织物重量):温度:80~90℃;

时间:30min。

1、1同5.9.2.1.2I、1

5.9.2.2.3染色

.染色条件

染料:普拉灰BL1%(对织物重量);助剂:平平加1%(对织物重量);浴比:1:100(对织物重量):温度:100℃;

时间:锦纶6,30min;

锦纶66;45min。

1.染色步骤

SN/T0612-—1996

称取染料,先用40~50℃温水研成浆状,继以热水或沸水稀释,并使染料充分溶解为止。将按规定配好的染液加热至40℃,放入袜筒,在30min或45min内均匀升温至沸,保温规定时间后染色结束。把染好的袜简从染浴中取出,清洗干净后在阴处晾干。I.定级

a)评定条件

采用Dss标准光源照明,照度为6001x,周围无散射光,入射光与织物表面的角度成45°,观察方向大致垂直于织物表面。

b)评定方法

将干燥后的染色袜筒试样逐段进行比较,并与评定变色用灰色样卡进行对比,以二段袜简色差最显著处定为本批色差等级。如同一段袜筒简试样内呈现深浅色条,也属染色不匀,在评定该批试样色差等级时,也应包括在内。

5.10外观疵点检验

5.10.1仪器设备

检验台。

5.10.2检验方法

将每个试验样品放在检验台上,在照度为4001x条件下,以目光及手感评定其色光是否一致,有无疵点,包装等是否正常,并详细记录5.10.3瓶点指油污丝、毛丝、结头、成形不良、珠子丝及拉伸不良等。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。