SN/T 0255-93

基本信息

标准号: SN/T 0255-93

中文名称:出口汽油爆震特性测定方法(马达法)

标准类别:商检行业标准(SN)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:4206930

标准分类号

关联标准

出版信息

相关单位信息

标准简介

SN/T 0255-93.Method for the determination of knock characteristics of gasolines for export- Motor method.

1主题内容与适用范围

SN/T 0255规定了出口汽油爆震特性的测定方法。

SN/T 0255适用于测定火花点火式发动机使用的车用汽油的抗爆性能。

2方法概要

在专门的单缸发动机上,在标准试验条件下,把试样与参比燃料的爆震倾向相比较而测定的。

本标准采用压缩比法,即由试样达到标准爆震强度所需的汽缸高度,从附录A(补充件)中读出试样的辛烷值。采用该种方法时,参比燃料仅用于确定标准爆震强度。

3术语

3.1汽缸高度

发动机汽缸活塞的相对位置,用数字计数器指示。

3.2数字计数器读数

汽缸高度的数字指示。发动机运行时,在规定的压缩压力下指示汽缸高度的基础位置。

3.3爆震强度

在爆震试验装置中评定燃料燃烧时产生的爆震程度的示值。

3.4 辛烷值

燃料抗爆震的度量,试样的辛烷值与在爆震试验装置中产生同样爆震强度的已知辛烷值的基础参比燃料混合物的辛烷值相同。

4设备与材料

4.1 设备

爆震试验装置:该装置由一台连续可变压缩比的单缸发动机、合适的负载设备、辅助设施和仪表组成,且都装在一个固定的底座上。美国制造的ASTM CFR试验机被定为本方法的基本试验设备。仲裁试验必须使用设备状况良好的ASTM-CFR试验机。

1主题内容与适用范围

SN/T 0255规定了出口汽油爆震特性的测定方法。

SN/T 0255适用于测定火花点火式发动机使用的车用汽油的抗爆性能。

2方法概要

在专门的单缸发动机上,在标准试验条件下,把试样与参比燃料的爆震倾向相比较而测定的。

本标准采用压缩比法,即由试样达到标准爆震强度所需的汽缸高度,从附录A(补充件)中读出试样的辛烷值。采用该种方法时,参比燃料仅用于确定标准爆震强度。

3术语

3.1汽缸高度

发动机汽缸活塞的相对位置,用数字计数器指示。

3.2数字计数器读数

汽缸高度的数字指示。发动机运行时,在规定的压缩压力下指示汽缸高度的基础位置。

3.3爆震强度

在爆震试验装置中评定燃料燃烧时产生的爆震程度的示值。

3.4 辛烷值

燃料抗爆震的度量,试样的辛烷值与在爆震试验装置中产生同样爆震强度的已知辛烷值的基础参比燃料混合物的辛烷值相同。

4设备与材料

4.1 设备

爆震试验装置:该装置由一台连续可变压缩比的单缸发动机、合适的负载设备、辅助设施和仪表组成,且都装在一个固定的底座上。美国制造的ASTM CFR试验机被定为本方法的基本试验设备。仲裁试验必须使用设备状况良好的ASTM-CFR试验机。

标准图片预览

标准内容

中华人民共和国进出口商品检验行业标准SN/T0255—93

上海市技术流督清发研究所

登招号Q7966100

出口汽油爆震特性测定方法

(马达法)

Method for the determination of knock characteristicsof gasolines for export-Motor method1993-11-05发布

1994-05-01实施

中华人民共和国国家进出口商品检验局发布(京)新登字023号

中华人民共和国进出口商品检验行业标准出口汽油爆震特性测定方法

(马达法)

Method for the determination of knock characteristicsof gasolines for export--Motor method1主题内容与适用范围

本标准规定了出口汽油爆震特性的测定方法。本标准适用于测定火花点火式发动机使用的车用汽油的抗爆性能。2方法概要

SN/T0255-93

在专门的单缸发动机上,在标准试验条件下,把试样与参比燃料的爆震倾向相比较而测定的。本标准采用压缩比法,即由试样达到标准爆震强度所需的汽缸高度,从附录A(补充件)中读出试样的辛烷值。采用该种方法时,参比燃料仅用于确定标准爆震强度。3术语

3.1汽缸高度

发动机汽缸活塞的相对位置,用数字计数器指示。3.2数字计数器读数

汽缸高度的数字指示。发动机运行时,在规定的压缩压力下指示汽缸高度的基础位置。3.3爆震强度

在爆震试验装置中评定燃料燃烧时产生的爆震程度的示值。3.4辛烷值

燃料抗爆震的度量,试样的辛烷值与在爆震试验装置中产生同样爆震强度的已知辛烷值的基础参比燃料混合物的辛烷值相同。

3.5抗爆指数

车辆运行中燃料的平均抗爆性能是采用抗爆指数来表示:抗爆指数=

式中:RON—试样的研究法辛烷值;MON试样的马达法辛烷值。

14设备与材料

4.1设备

RON+MON

爆震试验装置:该装置由一台连续可变压缩比的单缸发动机、合适的负载设备、辅助设施和仪表组成,且都装在一个固定的底座上。美国制造的ASTM-CFR试验机被定为本方法的基本试验设备。仲裁中华人民共和国国家进出口商品检验局1993-11-05批准1994-05-01实施

SN/T0255-93

试验必须使用设备状况良好的ASTM-CFR试验机。4.2材料

4.2.1参比燃料

4.2.1.12,2,4-三甲基戊烷(异辛烷):纯度≥99.75%,正庚烷≤0.10%,铅≤0.0005g/L。4.2.1.2正庚烷:纯度≥99.75%,异辛烷≤0.10%,铅≤0.0005g/L。4.2.1.3甲苯:纯度≥99.5%。

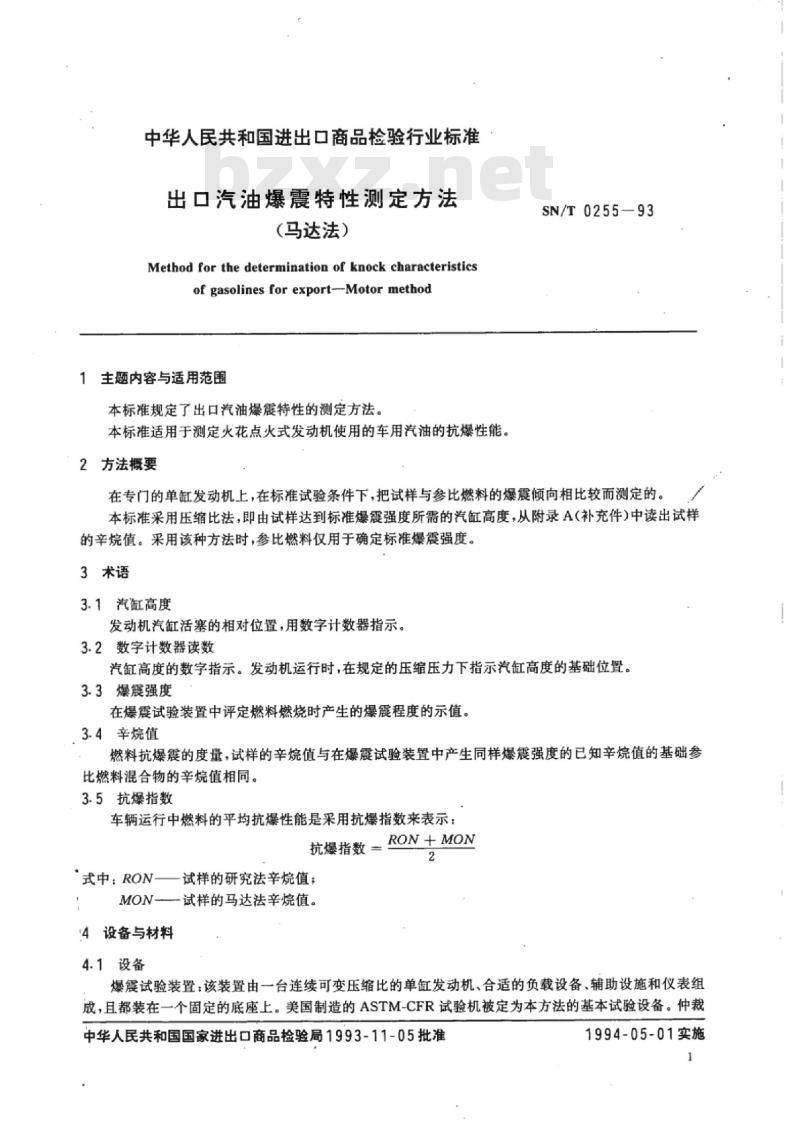

4.2.2标定燃料:见表1。

表1标定燃料辛烷值和仲裁试验评定公差基础辛烷值

5标准试验条件

仲裁试验

评定公差

混合物组成,%(V/V)

异辛烷

5.1发动机转速:900士9r/min。在次试验中,最大变化不超过9r/min。正庚烷

5.2点火提前角:其基准点火角的调定在无补偿数字计数器读数264时为上死点前26°。见表2。表2点火角随压缩比改变自动调节表数字计数器

5.3火花塞间隙:0.51±0.13mm(0.0200.005in)。5.4断电器触点间隙:0.51mm(0.020in)。点火提前角,(\)

(上死点前)

对无触点的点火系统基础调定,传感器底部位置与轮叶片末端的间隙应为0.08~0.13mm(0.003~0.005in)。

5.5气门间隙:在发动机处于测定辛烷值为100的热状态标准条件下测量为0.20士0.03mm(0.008±0.001in)。

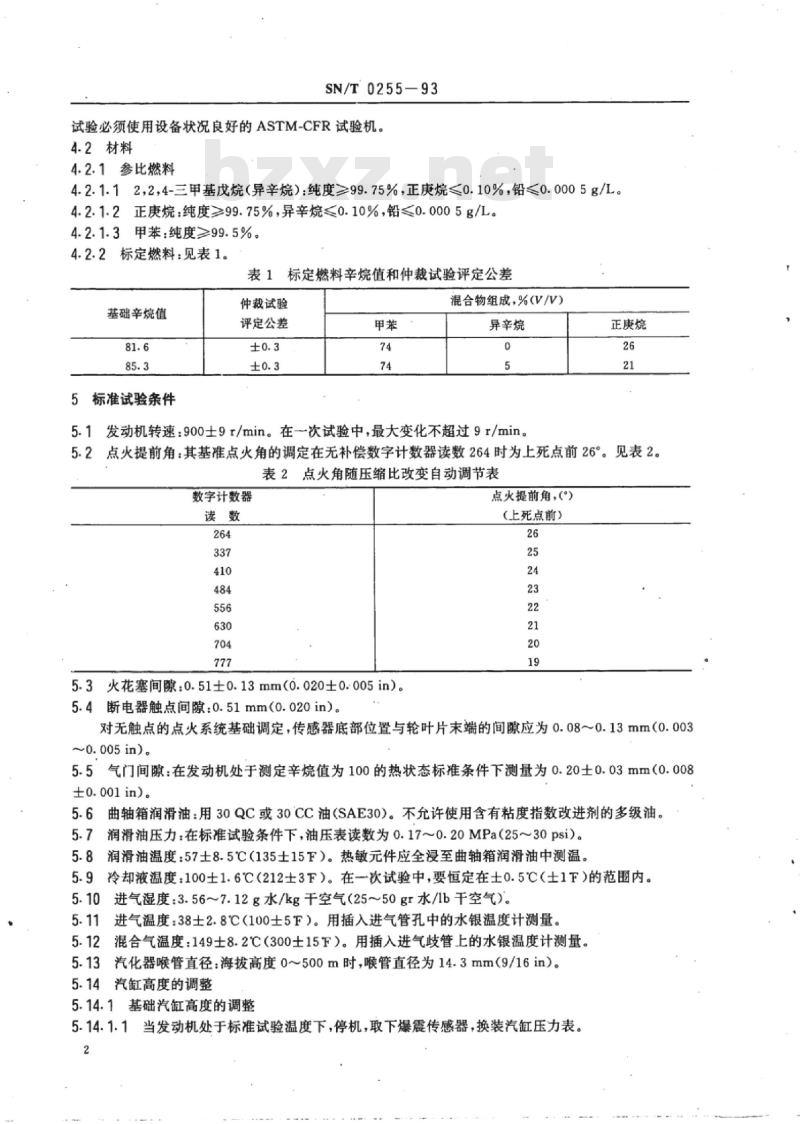

5.6曲轴箱润滑油:用30QC或30CC油(SAE30)。不允许使用含有粘度指数改进剂的多级油。5.7润滑油压力:在标准试验条件下,油压表读数为0.17~0.20MPa(25~30psi)。5.8润滑油温度:57士8.5℃(135士15F)。热敏元件应全浸至曲轴箱润滑油中测温。5.9冷却液温度:100士1.6℃(212士3F)。在一次试验中,要恒定在士0.5℃(士1F)的范围内。5.10进气湿度:3.56~7.12g水/kg千空气(25~50gr水/1b干空气)。5.11进气温度:38土2.8℃(100士5F)。用插入进气管孔中的水银温度计测量。5.12混合气温度:149士8.2℃(300土15F)。用插入进气歧管上的水银温度计测量。5.13汽化器喉管直径:海拔高度0~500m时,喉管直径为14.3mm(9/16in)。5.14汽缸高度的调整

5.14.1基础汽缸高度的调整

5.14.1.1当发动机处于标准试验温度下,停机,取下爆震传感器,换装汽缸压力表。2

SN/T0255-93

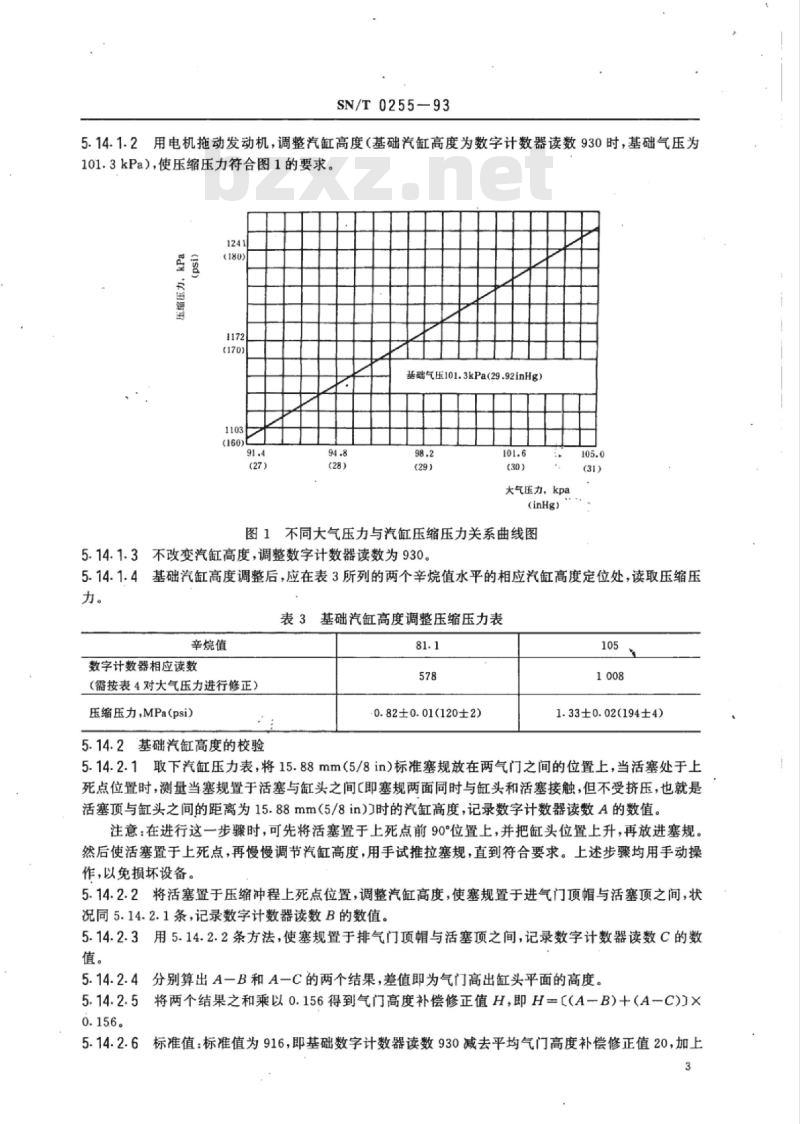

5.14.1.2用电机拖动发动机,调整汽缸高度(基础汽缸高度为数字计数器读数930时,基础气压为101.3kPa),使压缩压力符合图1的要求。1241

基础气压101.3kPa(29.92inHg)

大气压力,kpa

CinHg)

图1不同大气压力与汽缸压缩压力关系曲线图5.14.1.3不改变汽缸高度,调整数字计数器读数为930。(31)

5.14.1.4基础汽缸高度调整后,应在表3所列的两个辛烷值水平的相应汽缸高度定位处,读取压缩压力。

表3基础汽缸高度调整压缩压力表辛烷值

数字计数器相应读数

(需按表4对大气压力进行修正)压缩压力,MPa(psi)

5.14.2基础汽缸高度的校验

0.82±0.01(120±2)

1.33±0.02(194±4)

5.14.2.1取下汽缸压力表,将15.88mm(5/8in)标准塞规放在两气门之间的位置上,当活塞处于上死点位置时,测量当塞规置于活塞与缸头之间即塞规两面同时与缸头和活塞接触,但不受挤压,也就是活塞顶与缸头之间的距离为15.88mm(5/8in)时的汽缸高度,记录数字计数器读数A的数值。注意:在进行这一步骤时,可先将活塞置于上死点前90°位置上,并把缸头位置上升,再放进塞规。然后使活塞置于上死点,再慢慢调节汽缸高度,用手试推拉塞规,直到符合要求。上述步骤均用手动操作,以免损坏设备。

5.14.2.2将活塞置于压缩冲程上死点位置,调整汽缸高度,使塞规置于进气门顶帽与活塞顶之间,状况同5.14.2.1条,记录数字计数器读数B的数值。5.14.2.3用5.14.2.2条方法,使塞规置于排气门顶帽与活塞顶之间,记录数字计数器读数C的数值。

5.14.2.4分别算出A一B和A一C的两个结果,差值即为气门高出缸头平面的高度。5.14.2.5将两个结果之和乘以0.156得到气门高度补偿修正值H,即H=【(A-B)+(A-C)】X0.156。

5.14.2.6标准值:标准值为916,即基础数字计数器读数930减去平均气门高度补偿修正值20,加上3

火花塞体积修正值6。

SN/T0255—93

不同大气压下达到标准爆震强度的数字计数器读数修正表表4

大气压力

(inHg)

数字计数器

修正值

数字计数器

修正值

数字计数器

修正值

大气压力,kPa(inHg)

注:调整数字计数器指示器使底部读数按实际气压补偿如下:1.70

当大气压小于101.3kPa(29.92inHg)时,顶部数字计数器读数必须大于底部数字计数器读数。当大气压大于101.3kPa(29.92inHg)时,顶部数字计数器读数必须小于底部数字计数器读数。大气压力

(inHg)

5.14.2.7测量值:测量值为916十H一A,该值应在十14~21之间,这样汽缸高度的定位是合适的。5.14.2.8以上校验如果合适,应全面检查发动机的压缩压力。如压缩压力符合表5要求,说明发动机的工作状况良好。

表5马达法平均压缩压力

大气压力,kPa

(inHg)

修正因子

数字计数器读数

平均压缩压力,kPa(psi)

视压力

注:修正因子=气压计为101.3kPa(29.92inHg)时的压缩压力:731.0

(31-00)

5.15燃料-空气混合比:每次试验,无论是试样或是参比燃料,都应把燃料-空气混合比调节到获得最大爆震强度。它是通过改变油杯高度而获得的。玻璃液面计的最后读数应在0.7~1.7范围内,否则应清理喷孔或改变喷孔直径,使之满足上述要求。5.16标准爆震强度:在大气压力为101.3kPa(29.92inHg)情况下,马达法辛烷值应与数字计数器读数之间的关系符合附录A要求。在这种情况下,发动机产生的爆震强度称为标准爆震强度。对于其他大气压力,数字计数器读数应按表4进行修正。5.17爆震指示的基础展宽:当辛烷值为90时,调整到使每个辛烷值的爆震指示的展宽为10~18分度。虽然展宽幅度会随辛烷值的大小而变化,但是如果在辛烷值为90的情况下调好了,就不必再作调整。

5.18参比燃料:试样的爆震表读数必须与4.2.1条参比燃料体系中选择的参比燃料混合物相匹配。试样与参比燃料之间辛烷值的差值,不能超过9.5条中的规定。5.19试样处理:试样开封前,应冷到2~10℃;试样一打开,就应马上倒入汽化器上端相应的油杯中进行试验。

6发动机的起动和停车

6.1起动前应检查发动机是否正常,是否缺油、缺水,接通冷却水,盘车后再用电动机带动发动机运转,4

打开点火开关,进油,点燃发动机。SN/T0255-93

6.2停车时先关闭燃料,将所有油杯中的燃料放尽,关闭点火开关,用电动机带动发动机运转1min,关闭电动机,关闭冷却水,转动飞轮置压缩冲程上死点。7爆意测量仪表及调整

包括爆震传感器、爆震仪和爆震表。7.1爆震测量仪表

7.1.1爆震传感器:安装在汽缸头的爆震传感器直接和燃烧气体相接触,它产生与汽缸内压力变化速率成正比例的电压,即为一个交流脉冲。汽缸内爆震倾向越严重,所产生的电压波幅值就越大。爆震传感器产生的电压信号由一根屏蔽电缆送至爆震仪。爆震传感器是个精密的部件,不能随意拆卸和磁化。7.1.2爆震仪:爆震仪将爆震传感器送来的信号加以整理、放大。为提高分辨能力,仪器设计有可调节阈值。仪器把阈值以下电压波减去,剩余部分进一步放大。将放大后的波形积分,成为直流低电压信号,送到燥震表。

7.1.3爆震表:显示爆震仪提供的直流低电压的毫伏仪表。一般情况下,爆震传感器、爆震仪和爆震表都不会发生故障,如有故障,可按说明书进行检查和维修。

7.2爆震测量仪表的调整

7.2.1爆震表的零位调整:在不供电的情况下,调整爆震表上的调整螺丝,使爆震表指针置零。每月至少检查一次。

7.2.2爆震仪的零位调整:在爆震表零位调好以后,给爆震仪供电,将仪表开关放在零位上,时间常数放在“3”上,检查爆震表指针是否对零,如不在零位,可调整燥震仪面板下方的调整螺丝。调好以后,拧好防护螺母,以免误调。这样的调整,每天试验前应进行一次。7.2.3调时间常数:则为调积分时间,即调仪表反应的灵敏度。位置“1”积分时间最短,反应的速度也最快,但仪表最不稳定;位置“6”积分时间最长,反应的速度也最慢,但仪表最稳定,通常应把时间常数调到“3”或“4”的位置上。

7.2.4调“仪表读数”:即调仪表信号的阈值,其基础位置应为仪表调展宽时与“展宽”位置联合起来调整。

7.2.5调展宽:即调仪表的区分能力,仪表展宽合适水平按5.17条要求。以调整辛烷值为.90时的展宽水平为例,具体步骤如下:

7.2.5.1用辛烷值为90的参比燃料操作发动机,使发动机状况满足第5章要求。7.2.5.2逆时针方向旋转“仪表读数”和“展宽”旋钮,将粗调旋钮调到底,细调旋钮调到中间位置上。7.2.5.3顺时针方向调整“展宽\粗调旋钮,大致放在“3”的位置上。7.2.5.4顺时针方向调整“仪表读数粗调旋钮,使爆震表指针大致指在中间位置上,可用细调旋钮来调整精确的读数。

7.2.5.5检查油杯中燃料液面位置,使之获得最大爆燥震强度。在调整中如果爆震表最大读数不易获得,这说明展宽太小,在这种情况下,可利用7.2.5.9条方法提高展宽水平。7.2.5.6再次调整油杯中液面高度,使之获得爆震表最大读数液面。7.2.5.7重新调整“仪表读数”细调旋钮,使爆霆表读数为50士3。\7.2.5.8依据每个辛烷值爆震表读数的差值来确定仪表展宽水平。用辛烷值90的参比燃料工作,将压缩比调到辛烷值为90和89或91(按附录A要求)的数字计数器位置上,待平衡后,记录爆震表读数,求其差值即可确定仪表展宽的水平。7.2.5.9提高展宽:顺时针方向调\展宽”细调旋钮,使爆震表指针为100,再逆时针方向调“仪表读数”5

SN/T0255-93

细调旋钮,使爆震表指针回到50士3。如展宽幅度还不够,可重复上述步骤。7.2.5.10减低展宽:逆时针方向调“展宽”细调旋钮,使爆震表指针为20或更低一些,再顺时针方向调“仪表读数”细调旋钮,使爆震表指针提高到50士3,如展宽幅度还需减低,可重复上述步骤。7.2.5.11在调整中,如发现细调旋钮的调整范围不能满足要求,就应与粗调旋钮配合使用,使之满足调整的需要。

8试验机标准状态的调整和检查

8.1发动机标准爆震强度的初步检查当发动机处于第5章标准试验条件下,符合5.16条标准爆震强度的要求,关闭点火开关时,发动机应立即熄火。如不熄火,说明发动机的机械状态不良,这时应检查火花塞和发动机的燃烧室,清除积炭,修复后再重复上述操作。

8.2最大爆震强度燃料-空气混合比和标准爆震强度的获得8.2.1初步调整汽缸高度:将试样倒入汽化器上端相应的油杯中,并将液面调整到估计产生最大爆震强度位置上,用该燃料进行操作,待发动机处于标准状态后,调整汽缸高度,使爆震表指针指在50或者小一些的位置上。

8.2.2燃料-空气混合比按下例所述进行调整:如液面高度在玻璃液面计上显示为1.3,让爆震表指针达到平衡状态后,再按0.1的增量,把液面升高到1.2,1.1.,得到较富的燃料-空气混合比状态下的爆震表读数,直到爆震表读数至少比最大值降低5分度,再将燃料液面调回到使爆震表产生最大读数的位置上,如1.2。然后再按同样方法,依次将液面调到1.3,1.4**的贫燃料-空气混合比状态下工作,直到爆震表读数比最大值降低5分度,再将燃料液面调回到使爆震表产生最大读数的位置上,或者在产生同一爆震表读数的两个液面的中间位置上,如1.25,这就是最大爆震强度燃料液面。检查上述调整正确性的方法是将液面调到偏离上述位置两侧各0.1的位置上,如1.15和1.35,如爆震表读数都下降,说明前者调整是正确的;如有的读数增加了,说明前者调整有错,必须按上述步骤重新调整。整个调整过程中,必须保证燃料系统中无气泡存在。8.2.3汽缸高度的进一步调整:在确定最大爆震强度然料液面以后,应调整汽缸高度,使爆震表读数为50±1。

8.3标定试验

8.3.1发动机在标准试验条件下,进行标定燃料的标定试验,试验结果必须符合表1的要求。8.3.2若标定燃料的标定试验结果达不到表1的要求,则允许对进气混合温度进行土8.2℃(土15F)调谐,使其达到评定公差范围内。并在其所选择的进气混合温度下来进行试验试样的评定,每个试样辛烷值的评定值不能超出所选用的标定燃料2.00.N。若进气混合温度不在149℃(300F)时,由参比燃料确定标准爆震强度的试验必须在所采用的进气混合温度下来进行。8.3.3每天试样评定以前,都必须用标定燃料进行标定试验。8.3.4标定试验的结果仅在7h内有效(中途停机不得超过2h)。8.3.5当更换操作人员、停机超过2h或停机进行较大的检修和更换零部件时,都应重新进行标定试验。bzxz.net

8.3.6每天只选择与试样辛烷值相接近的标定燃料进行标定试验。如果试样的辛烷值估计不出来,也可预先测定试样的辛烷值,然后再进行标定试验。9试样的评定

9.1试样的评定不需要与参比燃料一一相比较来确定其辛烷值,只要和参比燃料的标准爆震强度相比较即可进行评定。

SN/T0255--93

9.2确定标准爆震强度。用参比燃料确定标准爆震强度,是在发动机符合第5章标准试验条件下进行的,燃料液面高度也应处在产生最大爆震强度位置上。再调整压缩比,使参比燃料辛烷值与汽缸高度之间的关系符合附录A,并按表4进行大气压力修正,然后调“仪表读数”旋钮,使爆震指示器指针指向50。

9.3检查展宽是否符合5.17条要求,如不合适应进行调整,调整后要重做9.2条操作。9.4用试样操作发动机。调整燃料液面为最大爆震强度燃料液面。调压缩比,使爆震表读数为50,记录此时的汽缸高度。

9.5确定标准爆震强度的参比燃料与试样辛烷值的最大允许差数:试样评定90以下辛烷值时,参比燃料与试样之间最大允差为2.00.N。9.6查附录A表A1得到试样的马达法辛烷值。9.7检查标准爆震强度的频繁程度:每评定四个试样后需按9.2条检查标准爆震强度一次。10精密度

两次重复测定的结果必须符合下列要求((95%置信水平):10.1重复性:同一操作人员,同一机器,以同一试样得到的两个单独结果之间的差,不允许超出表6规定值。

10.2再现性:不同实验室,不同操作人员以同一试样得到的两个单独结果之间的差,不允许超出表6规定值。

表6平均马达法辛烷值精密度充差限度平均马达法辛烷值

11报告

重复性辛烷值允差限度

再现性辛烷值允差限度

取重复测定两个结果的算术平均值(取至小数点后一位)作为试样的马达法辛烷值(XX.X/MON)。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

上海市技术流督清发研究所

登招号Q7966100

出口汽油爆震特性测定方法

(马达法)

Method for the determination of knock characteristicsof gasolines for export-Motor method1993-11-05发布

1994-05-01实施

中华人民共和国国家进出口商品检验局发布(京)新登字023号

中华人民共和国进出口商品检验行业标准出口汽油爆震特性测定方法

(马达法)

Method for the determination of knock characteristicsof gasolines for export--Motor method1主题内容与适用范围

本标准规定了出口汽油爆震特性的测定方法。本标准适用于测定火花点火式发动机使用的车用汽油的抗爆性能。2方法概要

SN/T0255-93

在专门的单缸发动机上,在标准试验条件下,把试样与参比燃料的爆震倾向相比较而测定的。本标准采用压缩比法,即由试样达到标准爆震强度所需的汽缸高度,从附录A(补充件)中读出试样的辛烷值。采用该种方法时,参比燃料仅用于确定标准爆震强度。3术语

3.1汽缸高度

发动机汽缸活塞的相对位置,用数字计数器指示。3.2数字计数器读数

汽缸高度的数字指示。发动机运行时,在规定的压缩压力下指示汽缸高度的基础位置。3.3爆震强度

在爆震试验装置中评定燃料燃烧时产生的爆震程度的示值。3.4辛烷值

燃料抗爆震的度量,试样的辛烷值与在爆震试验装置中产生同样爆震强度的已知辛烷值的基础参比燃料混合物的辛烷值相同。

3.5抗爆指数

车辆运行中燃料的平均抗爆性能是采用抗爆指数来表示:抗爆指数=

式中:RON—试样的研究法辛烷值;MON试样的马达法辛烷值。

14设备与材料

4.1设备

RON+MON

爆震试验装置:该装置由一台连续可变压缩比的单缸发动机、合适的负载设备、辅助设施和仪表组成,且都装在一个固定的底座上。美国制造的ASTM-CFR试验机被定为本方法的基本试验设备。仲裁中华人民共和国国家进出口商品检验局1993-11-05批准1994-05-01实施

SN/T0255-93

试验必须使用设备状况良好的ASTM-CFR试验机。4.2材料

4.2.1参比燃料

4.2.1.12,2,4-三甲基戊烷(异辛烷):纯度≥99.75%,正庚烷≤0.10%,铅≤0.0005g/L。4.2.1.2正庚烷:纯度≥99.75%,异辛烷≤0.10%,铅≤0.0005g/L。4.2.1.3甲苯:纯度≥99.5%。

4.2.2标定燃料:见表1。

表1标定燃料辛烷值和仲裁试验评定公差基础辛烷值

5标准试验条件

仲裁试验

评定公差

混合物组成,%(V/V)

异辛烷

5.1发动机转速:900士9r/min。在次试验中,最大变化不超过9r/min。正庚烷

5.2点火提前角:其基准点火角的调定在无补偿数字计数器读数264时为上死点前26°。见表2。表2点火角随压缩比改变自动调节表数字计数器

5.3火花塞间隙:0.51±0.13mm(0.0200.005in)。5.4断电器触点间隙:0.51mm(0.020in)。点火提前角,(\)

(上死点前)

对无触点的点火系统基础调定,传感器底部位置与轮叶片末端的间隙应为0.08~0.13mm(0.003~0.005in)。

5.5气门间隙:在发动机处于测定辛烷值为100的热状态标准条件下测量为0.20士0.03mm(0.008±0.001in)。

5.6曲轴箱润滑油:用30QC或30CC油(SAE30)。不允许使用含有粘度指数改进剂的多级油。5.7润滑油压力:在标准试验条件下,油压表读数为0.17~0.20MPa(25~30psi)。5.8润滑油温度:57士8.5℃(135士15F)。热敏元件应全浸至曲轴箱润滑油中测温。5.9冷却液温度:100士1.6℃(212士3F)。在一次试验中,要恒定在士0.5℃(士1F)的范围内。5.10进气湿度:3.56~7.12g水/kg千空气(25~50gr水/1b干空气)。5.11进气温度:38土2.8℃(100士5F)。用插入进气管孔中的水银温度计测量。5.12混合气温度:149士8.2℃(300土15F)。用插入进气歧管上的水银温度计测量。5.13汽化器喉管直径:海拔高度0~500m时,喉管直径为14.3mm(9/16in)。5.14汽缸高度的调整

5.14.1基础汽缸高度的调整

5.14.1.1当发动机处于标准试验温度下,停机,取下爆震传感器,换装汽缸压力表。2

SN/T0255-93

5.14.1.2用电机拖动发动机,调整汽缸高度(基础汽缸高度为数字计数器读数930时,基础气压为101.3kPa),使压缩压力符合图1的要求。1241

基础气压101.3kPa(29.92inHg)

大气压力,kpa

CinHg)

图1不同大气压力与汽缸压缩压力关系曲线图5.14.1.3不改变汽缸高度,调整数字计数器读数为930。(31)

5.14.1.4基础汽缸高度调整后,应在表3所列的两个辛烷值水平的相应汽缸高度定位处,读取压缩压力。

表3基础汽缸高度调整压缩压力表辛烷值

数字计数器相应读数

(需按表4对大气压力进行修正)压缩压力,MPa(psi)

5.14.2基础汽缸高度的校验

0.82±0.01(120±2)

1.33±0.02(194±4)

5.14.2.1取下汽缸压力表,将15.88mm(5/8in)标准塞规放在两气门之间的位置上,当活塞处于上死点位置时,测量当塞规置于活塞与缸头之间即塞规两面同时与缸头和活塞接触,但不受挤压,也就是活塞顶与缸头之间的距离为15.88mm(5/8in)时的汽缸高度,记录数字计数器读数A的数值。注意:在进行这一步骤时,可先将活塞置于上死点前90°位置上,并把缸头位置上升,再放进塞规。然后使活塞置于上死点,再慢慢调节汽缸高度,用手试推拉塞规,直到符合要求。上述步骤均用手动操作,以免损坏设备。

5.14.2.2将活塞置于压缩冲程上死点位置,调整汽缸高度,使塞规置于进气门顶帽与活塞顶之间,状况同5.14.2.1条,记录数字计数器读数B的数值。5.14.2.3用5.14.2.2条方法,使塞规置于排气门顶帽与活塞顶之间,记录数字计数器读数C的数值。

5.14.2.4分别算出A一B和A一C的两个结果,差值即为气门高出缸头平面的高度。5.14.2.5将两个结果之和乘以0.156得到气门高度补偿修正值H,即H=【(A-B)+(A-C)】X0.156。

5.14.2.6标准值:标准值为916,即基础数字计数器读数930减去平均气门高度补偿修正值20,加上3

火花塞体积修正值6。

SN/T0255—93

不同大气压下达到标准爆震强度的数字计数器读数修正表表4

大气压力

(inHg)

数字计数器

修正值

数字计数器

修正值

数字计数器

修正值

大气压力,kPa(inHg)

注:调整数字计数器指示器使底部读数按实际气压补偿如下:1.70

当大气压小于101.3kPa(29.92inHg)时,顶部数字计数器读数必须大于底部数字计数器读数。当大气压大于101.3kPa(29.92inHg)时,顶部数字计数器读数必须小于底部数字计数器读数。大气压力

(inHg)

5.14.2.7测量值:测量值为916十H一A,该值应在十14~21之间,这样汽缸高度的定位是合适的。5.14.2.8以上校验如果合适,应全面检查发动机的压缩压力。如压缩压力符合表5要求,说明发动机的工作状况良好。

表5马达法平均压缩压力

大气压力,kPa

(inHg)

修正因子

数字计数器读数

平均压缩压力,kPa(psi)

视压力

注:修正因子=气压计为101.3kPa(29.92inHg)时的压缩压力:731.0

(31-00)

5.15燃料-空气混合比:每次试验,无论是试样或是参比燃料,都应把燃料-空气混合比调节到获得最大爆震强度。它是通过改变油杯高度而获得的。玻璃液面计的最后读数应在0.7~1.7范围内,否则应清理喷孔或改变喷孔直径,使之满足上述要求。5.16标准爆震强度:在大气压力为101.3kPa(29.92inHg)情况下,马达法辛烷值应与数字计数器读数之间的关系符合附录A要求。在这种情况下,发动机产生的爆震强度称为标准爆震强度。对于其他大气压力,数字计数器读数应按表4进行修正。5.17爆震指示的基础展宽:当辛烷值为90时,调整到使每个辛烷值的爆震指示的展宽为10~18分度。虽然展宽幅度会随辛烷值的大小而变化,但是如果在辛烷值为90的情况下调好了,就不必再作调整。

5.18参比燃料:试样的爆震表读数必须与4.2.1条参比燃料体系中选择的参比燃料混合物相匹配。试样与参比燃料之间辛烷值的差值,不能超过9.5条中的规定。5.19试样处理:试样开封前,应冷到2~10℃;试样一打开,就应马上倒入汽化器上端相应的油杯中进行试验。

6发动机的起动和停车

6.1起动前应检查发动机是否正常,是否缺油、缺水,接通冷却水,盘车后再用电动机带动发动机运转,4

打开点火开关,进油,点燃发动机。SN/T0255-93

6.2停车时先关闭燃料,将所有油杯中的燃料放尽,关闭点火开关,用电动机带动发动机运转1min,关闭电动机,关闭冷却水,转动飞轮置压缩冲程上死点。7爆意测量仪表及调整

包括爆震传感器、爆震仪和爆震表。7.1爆震测量仪表

7.1.1爆震传感器:安装在汽缸头的爆震传感器直接和燃烧气体相接触,它产生与汽缸内压力变化速率成正比例的电压,即为一个交流脉冲。汽缸内爆震倾向越严重,所产生的电压波幅值就越大。爆震传感器产生的电压信号由一根屏蔽电缆送至爆震仪。爆震传感器是个精密的部件,不能随意拆卸和磁化。7.1.2爆震仪:爆震仪将爆震传感器送来的信号加以整理、放大。为提高分辨能力,仪器设计有可调节阈值。仪器把阈值以下电压波减去,剩余部分进一步放大。将放大后的波形积分,成为直流低电压信号,送到燥震表。

7.1.3爆震表:显示爆震仪提供的直流低电压的毫伏仪表。一般情况下,爆震传感器、爆震仪和爆震表都不会发生故障,如有故障,可按说明书进行检查和维修。

7.2爆震测量仪表的调整

7.2.1爆震表的零位调整:在不供电的情况下,调整爆震表上的调整螺丝,使爆震表指针置零。每月至少检查一次。

7.2.2爆震仪的零位调整:在爆震表零位调好以后,给爆震仪供电,将仪表开关放在零位上,时间常数放在“3”上,检查爆震表指针是否对零,如不在零位,可调整燥震仪面板下方的调整螺丝。调好以后,拧好防护螺母,以免误调。这样的调整,每天试验前应进行一次。7.2.3调时间常数:则为调积分时间,即调仪表反应的灵敏度。位置“1”积分时间最短,反应的速度也最快,但仪表最不稳定;位置“6”积分时间最长,反应的速度也最慢,但仪表最稳定,通常应把时间常数调到“3”或“4”的位置上。

7.2.4调“仪表读数”:即调仪表信号的阈值,其基础位置应为仪表调展宽时与“展宽”位置联合起来调整。

7.2.5调展宽:即调仪表的区分能力,仪表展宽合适水平按5.17条要求。以调整辛烷值为.90时的展宽水平为例,具体步骤如下:

7.2.5.1用辛烷值为90的参比燃料操作发动机,使发动机状况满足第5章要求。7.2.5.2逆时针方向旋转“仪表读数”和“展宽”旋钮,将粗调旋钮调到底,细调旋钮调到中间位置上。7.2.5.3顺时针方向调整“展宽\粗调旋钮,大致放在“3”的位置上。7.2.5.4顺时针方向调整“仪表读数粗调旋钮,使爆震表指针大致指在中间位置上,可用细调旋钮来调整精确的读数。

7.2.5.5检查油杯中燃料液面位置,使之获得最大爆燥震强度。在调整中如果爆震表最大读数不易获得,这说明展宽太小,在这种情况下,可利用7.2.5.9条方法提高展宽水平。7.2.5.6再次调整油杯中液面高度,使之获得爆震表最大读数液面。7.2.5.7重新调整“仪表读数”细调旋钮,使爆霆表读数为50士3。\7.2.5.8依据每个辛烷值爆震表读数的差值来确定仪表展宽水平。用辛烷值90的参比燃料工作,将压缩比调到辛烷值为90和89或91(按附录A要求)的数字计数器位置上,待平衡后,记录爆震表读数,求其差值即可确定仪表展宽的水平。7.2.5.9提高展宽:顺时针方向调\展宽”细调旋钮,使爆震表指针为100,再逆时针方向调“仪表读数”5

SN/T0255-93

细调旋钮,使爆震表指针回到50士3。如展宽幅度还不够,可重复上述步骤。7.2.5.10减低展宽:逆时针方向调“展宽”细调旋钮,使爆震表指针为20或更低一些,再顺时针方向调“仪表读数”细调旋钮,使爆震表指针提高到50士3,如展宽幅度还需减低,可重复上述步骤。7.2.5.11在调整中,如发现细调旋钮的调整范围不能满足要求,就应与粗调旋钮配合使用,使之满足调整的需要。

8试验机标准状态的调整和检查

8.1发动机标准爆震强度的初步检查当发动机处于第5章标准试验条件下,符合5.16条标准爆震强度的要求,关闭点火开关时,发动机应立即熄火。如不熄火,说明发动机的机械状态不良,这时应检查火花塞和发动机的燃烧室,清除积炭,修复后再重复上述操作。

8.2最大爆震强度燃料-空气混合比和标准爆震强度的获得8.2.1初步调整汽缸高度:将试样倒入汽化器上端相应的油杯中,并将液面调整到估计产生最大爆震强度位置上,用该燃料进行操作,待发动机处于标准状态后,调整汽缸高度,使爆震表指针指在50或者小一些的位置上。

8.2.2燃料-空气混合比按下例所述进行调整:如液面高度在玻璃液面计上显示为1.3,让爆震表指针达到平衡状态后,再按0.1的增量,把液面升高到1.2,1.1.,得到较富的燃料-空气混合比状态下的爆震表读数,直到爆震表读数至少比最大值降低5分度,再将燃料液面调回到使爆震表产生最大读数的位置上,如1.2。然后再按同样方法,依次将液面调到1.3,1.4**的贫燃料-空气混合比状态下工作,直到爆震表读数比最大值降低5分度,再将燃料液面调回到使爆震表产生最大读数的位置上,或者在产生同一爆震表读数的两个液面的中间位置上,如1.25,这就是最大爆震强度燃料液面。检查上述调整正确性的方法是将液面调到偏离上述位置两侧各0.1的位置上,如1.15和1.35,如爆震表读数都下降,说明前者调整是正确的;如有的读数增加了,说明前者调整有错,必须按上述步骤重新调整。整个调整过程中,必须保证燃料系统中无气泡存在。8.2.3汽缸高度的进一步调整:在确定最大爆震强度然料液面以后,应调整汽缸高度,使爆震表读数为50±1。

8.3标定试验

8.3.1发动机在标准试验条件下,进行标定燃料的标定试验,试验结果必须符合表1的要求。8.3.2若标定燃料的标定试验结果达不到表1的要求,则允许对进气混合温度进行土8.2℃(土15F)调谐,使其达到评定公差范围内。并在其所选择的进气混合温度下来进行试验试样的评定,每个试样辛烷值的评定值不能超出所选用的标定燃料2.00.N。若进气混合温度不在149℃(300F)时,由参比燃料确定标准爆震强度的试验必须在所采用的进气混合温度下来进行。8.3.3每天试样评定以前,都必须用标定燃料进行标定试验。8.3.4标定试验的结果仅在7h内有效(中途停机不得超过2h)。8.3.5当更换操作人员、停机超过2h或停机进行较大的检修和更换零部件时,都应重新进行标定试验。bzxz.net

8.3.6每天只选择与试样辛烷值相接近的标定燃料进行标定试验。如果试样的辛烷值估计不出来,也可预先测定试样的辛烷值,然后再进行标定试验。9试样的评定

9.1试样的评定不需要与参比燃料一一相比较来确定其辛烷值,只要和参比燃料的标准爆震强度相比较即可进行评定。

SN/T0255--93

9.2确定标准爆震强度。用参比燃料确定标准爆震强度,是在发动机符合第5章标准试验条件下进行的,燃料液面高度也应处在产生最大爆震强度位置上。再调整压缩比,使参比燃料辛烷值与汽缸高度之间的关系符合附录A,并按表4进行大气压力修正,然后调“仪表读数”旋钮,使爆震指示器指针指向50。

9.3检查展宽是否符合5.17条要求,如不合适应进行调整,调整后要重做9.2条操作。9.4用试样操作发动机。调整燃料液面为最大爆震强度燃料液面。调压缩比,使爆震表读数为50,记录此时的汽缸高度。

9.5确定标准爆震强度的参比燃料与试样辛烷值的最大允许差数:试样评定90以下辛烷值时,参比燃料与试样之间最大允差为2.00.N。9.6查附录A表A1得到试样的马达法辛烷值。9.7检查标准爆震强度的频繁程度:每评定四个试样后需按9.2条检查标准爆震强度一次。10精密度

两次重复测定的结果必须符合下列要求((95%置信水平):10.1重复性:同一操作人员,同一机器,以同一试样得到的两个单独结果之间的差,不允许超出表6规定值。

10.2再现性:不同实验室,不同操作人员以同一试样得到的两个单独结果之间的差,不允许超出表6规定值。

表6平均马达法辛烷值精密度充差限度平均马达法辛烷值

11报告

重复性辛烷值允差限度

再现性辛烷值允差限度

取重复测定两个结果的算术平均值(取至小数点后一位)作为试样的马达法辛烷值(XX.X/MON)。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。