SN/T 0234-93

基本信息

标准号: SN/T 0234-93

中文名称:出口滚动轴承检验规程

标准类别:商检行业标准(SN)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:2410385

标准分类号

关联标准

出版信息

相关单位信息

标准简介

SN/T 0234-93.Rules for .the inspection of rolling bearings for export.

1主题内容与适用范围

SN/T 0234规定了出口滚动轴承的抽样、检验和检验结果的判定规则。

SN/T 0234适用于滚动轴承的出口检验。

对具有特殊技术要求的滚动轴承的抽样、检验及检验结果的判定,亦可参照本规程进行。

2引用标准

GB 272滚动轴承 代号方法

GB 290滚动轴承冲压外圈滚针轴承外形尺寸

GB 304.10关节轴承公差

GB 307.1滚动轴承公差

GB 307.3滚动轴承一般技术要求

GB2828逐批检查计数抽样程序及抽样表(适用于连续批的检查)

GB 4603滚针轴承重系列尺寸和公差

GB 4604滚动轴承径向游隙

GB 5801滚针轴承轻、中系列 尺寸和公差

GB 8597滚动轴承 包装

JB 2908向心关节轴承 径向游隙

JB 3034轴承 油封防锈包装

JB 5304外球面球轴承 径向游隙

JB 5305滚动轴承外调心推力轴承外型尺寸和公差

JB 5306自 润滑球头杆端关节轴承主要尺寸和公差

ZBJ11 010滚动轴承滚针组合轴承 技术条件

ZBJ11020滚动轴承及其商品零件检验规则

ZBJ11 022关节轴承通用技术条件

3术语

3.1 检验批

为实施抽样检验而汇集的同-规格、型号、在相同生产条件下生产的单位产品,称为检验批,简称批。

1主题内容与适用范围

SN/T 0234规定了出口滚动轴承的抽样、检验和检验结果的判定规则。

SN/T 0234适用于滚动轴承的出口检验。

对具有特殊技术要求的滚动轴承的抽样、检验及检验结果的判定,亦可参照本规程进行。

2引用标准

GB 272滚动轴承 代号方法

GB 290滚动轴承冲压外圈滚针轴承外形尺寸

GB 304.10关节轴承公差

GB 307.1滚动轴承公差

GB 307.3滚动轴承一般技术要求

GB2828逐批检查计数抽样程序及抽样表(适用于连续批的检查)

GB 4603滚针轴承重系列尺寸和公差

GB 4604滚动轴承径向游隙

GB 5801滚针轴承轻、中系列 尺寸和公差

GB 8597滚动轴承 包装

JB 2908向心关节轴承 径向游隙

JB 3034轴承 油封防锈包装

JB 5304外球面球轴承 径向游隙

JB 5305滚动轴承外调心推力轴承外型尺寸和公差

JB 5306自 润滑球头杆端关节轴承主要尺寸和公差

ZBJ11 010滚动轴承滚针组合轴承 技术条件

ZBJ11020滚动轴承及其商品零件检验规则

ZBJ11 022关节轴承通用技术条件

3术语

3.1 检验批

为实施抽样检验而汇集的同-规格、型号、在相同生产条件下生产的单位产品,称为检验批,简称批。

标准图片预览

标准内容

中华人民共和国进出口商品检验行业标准SN/T 0234—93

上海市技术溢督遗理研究所

登泥号QT966078

出滚动轴承检验规程

Rulesfor.theinspectionof

rollingbearingsforexport

1993-08-01发布

中华人民共和国国家进出口商品检验局1994-05-01实施

(京)新登字023号

中华人民共和国进出口商品检验行业标准出口滚动轴承检验规程

Rules for the inspection of

rolling bearings for export

1主题内容与适用范围

本标准规定了出口滚动轴承的抽样、检验和检验结果的判定规则。本标准适用于滚动轴承的出口检验。SN/T0234—93

对具有特殊技术要求的滚动轴承的抽样、检验及检验结果的判定,亦可参照本规程进行。2引用标准

GB272滚动轴承代号方法

GB290滚动轴承冲压外圈滚针轴承外形尺寸GB304.10关节轴承公差

GB2828

GB4603

GB4604

GB5801

GB8597

JB2908

JB3034

JB5304

JB5305

JB5306

滚动轴承公差

滚动轴承一般技术要求

逐批检查计数抽样程序及抽样表(适用于连续批的检查)滚针轴承

重系列尺寸和公差

滚动轴承

滚针轴承

径向游隙

轻、中系列尺寸和公差

滚动轴承

向心关节轴承径向游隙

轴承油封防锈包装

外球面球轴承径向游隙

滚动轴承外调心推力轴承外型尺寸和公差自润滑球头杆端关节轴承主要尺寸和公差ZBJ11004

ZBJ11007

ZBJ11008

ZBJ11010

ZBJ11020

ZBJ11022

3术语

3.1检验批

万向节滚针轴承技术条件

带座外球面轴承技术条件

外球面轴承和偏心套技术条件

滚动轴承滚针组合轴承技术条件滚动轴承及其商品零件检验规则关节轴承通用技术条件

为实施抽样检验而汇集的同一规格、型号、在相同生产条件下生产的单位产品,称为检验批,简称批。

中华人民共和国国家进出口商品检验局1993-08-01批准1994-05-01实施

3.2连续批

SN/T0234-93

连续批是指同一工厂提交的同一规格、型号的连续检验的批。3.3批质量

批质量是指用每百单位产品的不合格品数表示的单个提交检验批的质量。4抽样

4.1抽样条件

提交抽样的检验批须经工厂检验合格,且已包装入库。4.2抽样方案

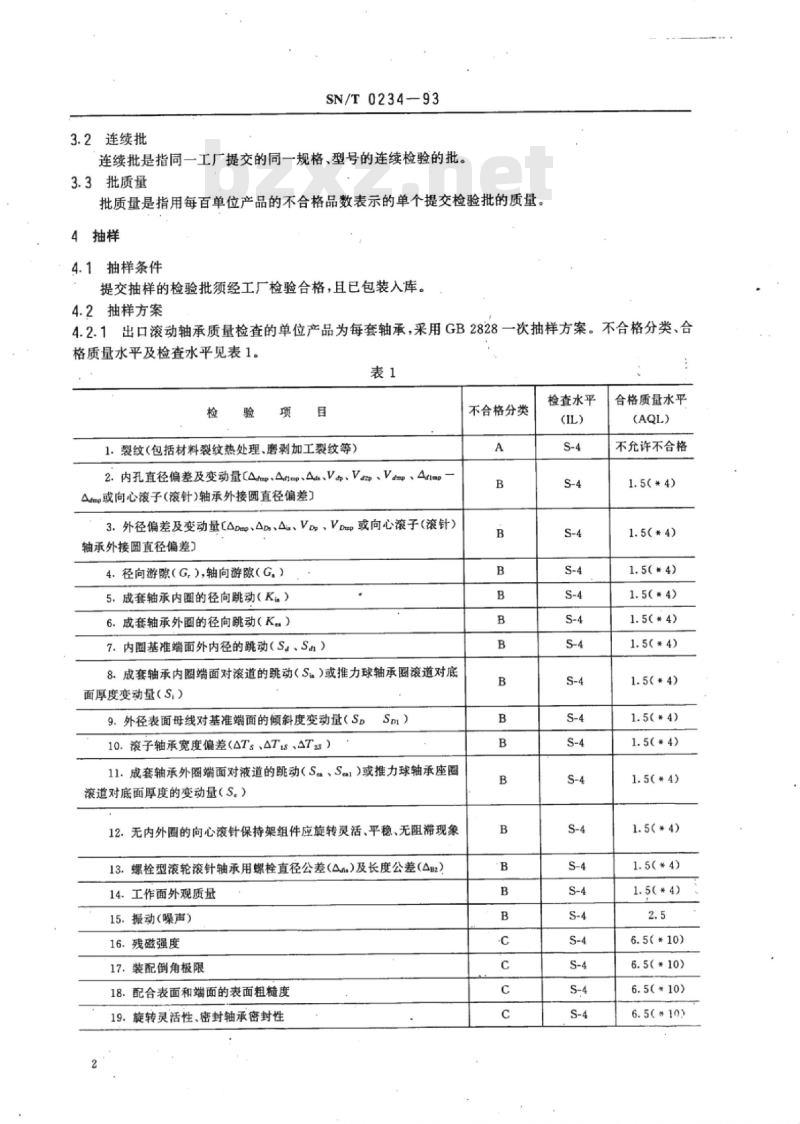

4.2.1出口滚动轴承质量检查的单位产品为每套轴承,采用GB2828一次抽样方案。不合格分类、合格质量水平及检查水平见表1。

1.裂纹(包括材料裂纹热处理、磨剥加工裂纹等)2.内孔直径偏差及变动量[Ap、Anmp、AaVaVazp、Vap、AdimpAdm或向心滚子(凌针)轴承外接圆直径偏差)3.外径偏差及变动量(Amp、As、Au、Vpp、Vpmp或向心滚子(滚针)轴承外接圆直径偏差】

4.径向游隙(G,),轴向游隙(G,)5.成套轴承内圈的径向跳动(K)6.成套轴承外圈的径向跳动(K。)7.内圈基准端面外内径的跳动(Sa、San)8.成套轴承内圈端面对滚道的跳动(S)或推力球轴承圈滚道对底面厚度变动量(S,)

9.外径表面母线对基准端面的倾斜度变动量(Sp10.滚子轴承宽度偏差(△Ts△Tis、AT2s)Sp)

11.成套轴承外圈端面对液道的跳动(S。、Sen)或推力球轴承座圈滚道对底面厚度的变动量(S。)12.无内外圈的向心滚针保持架组件应旋转灵活、平稳、无阻滞现象13.螺栓型滚轮针轴承用螺栓直径公差(Ad)及长度公差(Az2)14.工作面外观质量www.bzxz.net

15.振动(噪声)

16.残磁强度

17.装配倒角极限

18.配合表面和端面的表面粗糙度19.旋转灵活性、密封轴承密封性不合格分类

检查水平

合格质量水平

不允许不合格

1.5(*4))

6.5(*10)

6.5*10)

20.非工作面外观质量

21.标志和油封防锈包装

SN/T0234-93

续表1

22.无内外圈的向心滚针保持架组件宽度(B)的公差23.分离型轴承的互换性

不合格分类

注:表中带“*\号的AQL值适用于碳钢轴承。4.2.2根据检验批的总箱数以及按特殊检查水平S-4确定开箱取样的箱数。检查水平

合格质量水平

6.5(*10)

4.2.3检查的严格度,执行GB2828的转移规则。但对不合格的检验批再次提交检验时,采用加严检查方案。

4.3抽样方法

随机抽取包装箱,开箱后从中随机抽取样品。5检验

5.1检验分类

分为逐批检验和抽批检验。

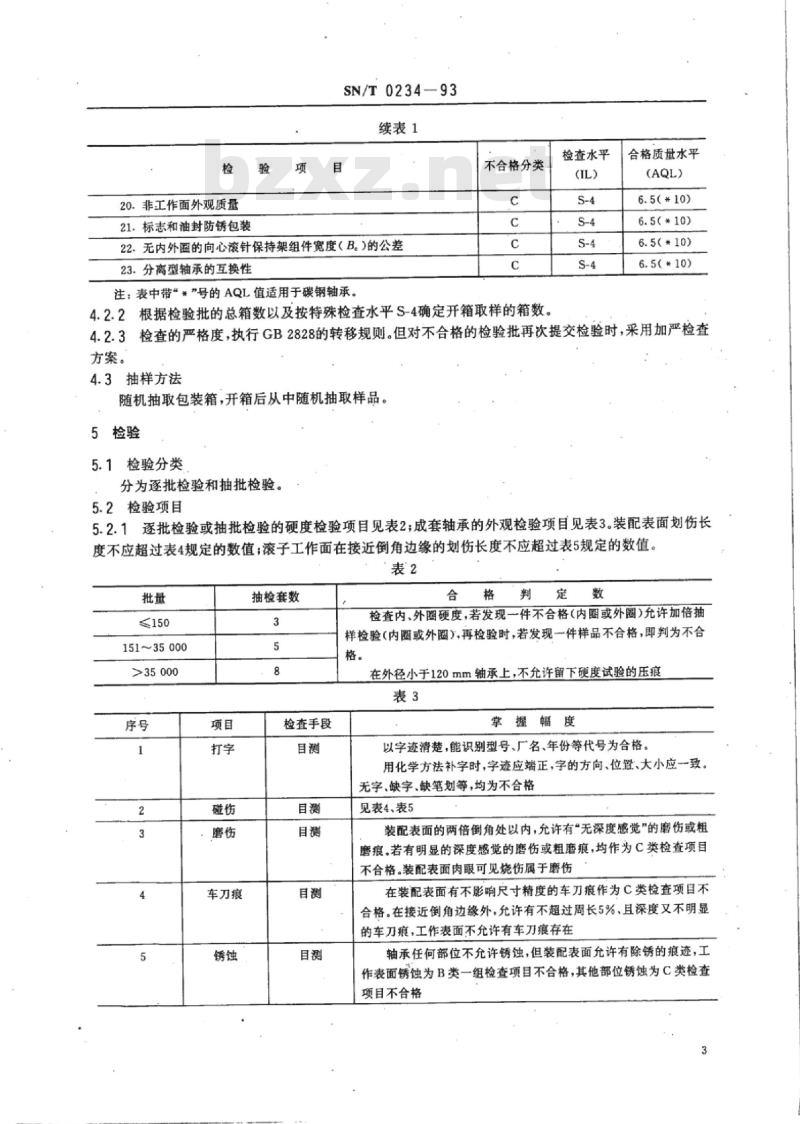

5.2检验项目

5.2.1逐批检验或抽批检验的硬度检验项目见表2;成套轴承的外观检验项目见表3。装配表面划伤长度不应超过表4规定的数值;滚子工作面在接近倒角边缘的划伤长度不应超过表5规定的数值。表2

≤150

151~35000

>35000

车刀痕

抽检套数

检查手段

检查内、外圈硬度,若发现一件不合格(内圈或外圈)充许加倍抽样检验(内圈或外圈),再检验时,若发现一件样品不合格,即判为不合格。

在外径小于120mm轴承上,不允许留下硬度试验的压痕表3

掌握幅度

以字迹清楚,能识别型号、厂名、年份等代号为合格。用化学方法补字时,字迹应端正,字的方向、位置、大小应一致。无字、缺字、缺笔划等,均为不合格见表4、表5

装配表面的两倍倒角处以内,允许有“无深度感觉”的磨伤或粗磨痕。若有明显的深度感觉的磨伤或粗磨痕,均作为C类检查项目不合格。装配表面肉眼可见烧怖属于磨伤在装配表面有不影响尺寸精度的车刀痕作为C类检查项目不合格。在接近倒角边缘外,允许有不超过周长5%、且深度又不明显的车刀痕,工作表面不允许有车刀痕存在轴承任何部位不允许锈蚀,但装配表面允许有除锈的痕迹,工作表面锈蚀为B类一组检查项目不合格,其他部位锈蚀为C类检查项目不合格

材料缺陷

铆压质量

基准面装反

缺零件

错配零件

错规格

灵活性

倒装滚子

尺寸段(内径)

10以下

30~~50

80~130

130以上

检查手段

SN/T0234-93

续表3

掌握幅度

包黑点,经中和后的酸迹也作为黑斑处理。少数黑点可忽略不计,但群点,或两黑点的间距小于10mm,且点数又大于5,也算作黑斑,工作表面黑斑为C类检查项目不合格,非工作表面黑斑为人类检查项目不合格(点的直径不大于1mm,微型轴承除外)主要指砂眼、麻点、夹渣、疏松等,上述缺陷在工作表面上为B类一组检查项目不合格,在非工作表面上为C类检查项目不合格指欠铆、歪头、双眼皮、铆伤、支柱弯曲、铆钉头错位、两半保持架错位、密封装置松动等,均为C类检查项目不合格。若铆钉未铆,密封装置自动脱落为B类一组检查项目不合格主要指非分离型轴承,凡基准面装反,而旋转精度仍旧合格者都作为C类检查项目不合格

套圈、垫圈、衬圈、挡圈、座圈、滚动体、保持架、密封圈、防尘盖、铆钉等,凡缺一件,均为B类一组检查项目不合格成品轴承混装进其他零件,为B类一组检查项目不合格。可通用装配的零件,只要型号的表示形式能保持一致性,不作错配零件处理

同一批产品,混进不同型号或不同等级的产品,作为B类一组检查项目不合格

0000.6000、7000、8000、9000型轴承轴心线垂直于水平面,1000、2000.3000、4000.5000型轴承、轴心线平行于水平面固定内圈轻轻地正反两个方向转动外圈,观察其停止转动前的情况,若突然停止转动,即为灵活性不佳,调心轴承需检查调心性能主要指圆锥滚子和不对称球面滚子轴承倒装滚子,均作为B类一组检查项目不合格

非套圈引导的保持架碰套,若影响灵活性,为C类检查项目不合格

防尘盖和保持架折皱,凹凸不平,橡胶密封圈起泡、剥落等,为C类检查项目不合格

尺寸段(内径)

10以下

SN/T0234-93

划伤长度

注:滚子包括液针、圆锥滚子、短圆柱滚子、球面液子:滚道边缘接近油槽处或倒角处的划伤长度以与其配套的滚子直径大小查表,也不得超过上表规定的数值。滚子和滚道的工作表面,除上述情况外,均不允许划伤。5.2.2抽批检验项目仅包括拆套检验及成套轴承内、外圈宽度偏差及变动量。5.2.2.1拆套检验

每十个检验批的第一批要进行拆套检验,每次检验抽取二套轴承样品。检验项目包括套圈、滚动体的粗糙度、金相组织和滚动体硬度。检查时,若发现一件不合格,允许加倍抽样检验,再检验时,或发现有一件不合格,即判定为不合格。上一批判定为不合格的,下一检验批仍需进行拆套检验。5.2.2.2轴承内、外圈宽度偏差及变动量检验同一个型号的轴承,每五个检验批的第一批进行上述项目的检验,检查水平为S-4,AQL为6.5。若检验不合格,下一检验批仍需进行这些项目的检验。5.2.3包装检验

包装应符合我国有关出口包装的规定以及贸易合同的有关规定。5.3检验方法(执行附录A所列标准)5.3.1滚动轴承尺寸精度、旋转精度按GB307.2的规定检验。5.3.2滚动轴承径向游隙按JB3573的规定检验。5.3.3水泵轴连轴承轴向游隙按ZBJ11016.2的规定检验。滚动轴承装配倒角极限按GB274的规定检验。5.3.4

残磁按ZQ33的规定检验;当外径小于$28mm时,按JB2781的规定检验。5.3.53

外观及旋转灵活性按JB/CQ/T128和按表3、表4和表5的规定检验。5.3.6

5.3.7振动按ZQ1的规定检验。

硬度、裂纹和金相组织按JB1255的规定检验,碳钢轴承的硬度和裂纹按JB/CQ108的规定检5.3.8

配合表面和端面的表面粗糙度按ZQ4的规定检验。5.3.10滚动体的粗糙度按ZQ9、ZQ61的规定检验。5.3.11

出口轴承的内外包装按ZQ1的规定检验。轴承的油封防锈包装,按JB3034的规定检验。5.3.12车

6检验结果的判定

根据样本检验结果,按表1或表3的规定判定检验批是否合格。7不合格的处置

7.1凡判定为合格的批,其样本中发现的不合格品应以合格品调换或修正为合格品。7.2凡判定为不合格的批,经返工修整后,允许再申请检验一次。检验时主要执行标准如下:

GB274滚动轴承装配倒角极限

SN/T0234—93

附录A

检验时执行标准

(补充件)

GB307.2滚动轴承公差的测定方法JB1255滚铬钢滚动轴承零件热处理质量标准JB2781

微型球轴承零件终检和成品技术条件JB3573滚动轴承径向游隙的测量方法ZBJ11016.2水泵轴连轴承技术条件出口滚动轴承技术要求

滚动轴承套圈表面粗糙度技术条件滚动轴承零件表面粗糙度评定方法ZQ33

滚动轴承残磁技术条件

滚动轴承零件球面滚子和圆锥滚子表面粗糙度技术条件碳钢轴承.深沟球轴承技术条件

JB/CQ108

JB/CQ109

碳钢轴承

JB/CQ/T128

附加说明:

深沟球轴承补充技术条件

滚动轴承零件套圈和滚子外观质量要求本标准由中华人民共和国国家进出口商品检验局提出。本标准由中华人民共和国上海进出口商品检验局负责起草。本标准主要起草人庄乙铭、王骁。SN/T0234-1993

中国标准出版社出版中国标准出版社北京印刷厂印刷1994年10月第一版

1994年10月第一次印刷书号:155066-2-95373

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

上海市技术溢督遗理研究所

登泥号QT966078

出滚动轴承检验规程

Rulesfor.theinspectionof

rollingbearingsforexport

1993-08-01发布

中华人民共和国国家进出口商品检验局1994-05-01实施

(京)新登字023号

中华人民共和国进出口商品检验行业标准出口滚动轴承检验规程

Rules for the inspection of

rolling bearings for export

1主题内容与适用范围

本标准规定了出口滚动轴承的抽样、检验和检验结果的判定规则。本标准适用于滚动轴承的出口检验。SN/T0234—93

对具有特殊技术要求的滚动轴承的抽样、检验及检验结果的判定,亦可参照本规程进行。2引用标准

GB272滚动轴承代号方法

GB290滚动轴承冲压外圈滚针轴承外形尺寸GB304.10关节轴承公差

GB2828

GB4603

GB4604

GB5801

GB8597

JB2908

JB3034

JB5304

JB5305

JB5306

滚动轴承公差

滚动轴承一般技术要求

逐批检查计数抽样程序及抽样表(适用于连续批的检查)滚针轴承

重系列尺寸和公差

滚动轴承

滚针轴承

径向游隙

轻、中系列尺寸和公差

滚动轴承

向心关节轴承径向游隙

轴承油封防锈包装

外球面球轴承径向游隙

滚动轴承外调心推力轴承外型尺寸和公差自润滑球头杆端关节轴承主要尺寸和公差ZBJ11004

ZBJ11007

ZBJ11008

ZBJ11010

ZBJ11020

ZBJ11022

3术语

3.1检验批

万向节滚针轴承技术条件

带座外球面轴承技术条件

外球面轴承和偏心套技术条件

滚动轴承滚针组合轴承技术条件滚动轴承及其商品零件检验规则关节轴承通用技术条件

为实施抽样检验而汇集的同一规格、型号、在相同生产条件下生产的单位产品,称为检验批,简称批。

中华人民共和国国家进出口商品检验局1993-08-01批准1994-05-01实施

3.2连续批

SN/T0234-93

连续批是指同一工厂提交的同一规格、型号的连续检验的批。3.3批质量

批质量是指用每百单位产品的不合格品数表示的单个提交检验批的质量。4抽样

4.1抽样条件

提交抽样的检验批须经工厂检验合格,且已包装入库。4.2抽样方案

4.2.1出口滚动轴承质量检查的单位产品为每套轴承,采用GB2828一次抽样方案。不合格分类、合格质量水平及检查水平见表1。

1.裂纹(包括材料裂纹热处理、磨剥加工裂纹等)2.内孔直径偏差及变动量[Ap、Anmp、AaVaVazp、Vap、AdimpAdm或向心滚子(凌针)轴承外接圆直径偏差)3.外径偏差及变动量(Amp、As、Au、Vpp、Vpmp或向心滚子(滚针)轴承外接圆直径偏差】

4.径向游隙(G,),轴向游隙(G,)5.成套轴承内圈的径向跳动(K)6.成套轴承外圈的径向跳动(K。)7.内圈基准端面外内径的跳动(Sa、San)8.成套轴承内圈端面对滚道的跳动(S)或推力球轴承圈滚道对底面厚度变动量(S,)

9.外径表面母线对基准端面的倾斜度变动量(Sp10.滚子轴承宽度偏差(△Ts△Tis、AT2s)Sp)

11.成套轴承外圈端面对液道的跳动(S。、Sen)或推力球轴承座圈滚道对底面厚度的变动量(S。)12.无内外圈的向心滚针保持架组件应旋转灵活、平稳、无阻滞现象13.螺栓型滚轮针轴承用螺栓直径公差(Ad)及长度公差(Az2)14.工作面外观质量www.bzxz.net

15.振动(噪声)

16.残磁强度

17.装配倒角极限

18.配合表面和端面的表面粗糙度19.旋转灵活性、密封轴承密封性不合格分类

检查水平

合格质量水平

不允许不合格

1.5(*4))

6.5(*10)

6.5*10)

20.非工作面外观质量

21.标志和油封防锈包装

SN/T0234-93

续表1

22.无内外圈的向心滚针保持架组件宽度(B)的公差23.分离型轴承的互换性

不合格分类

注:表中带“*\号的AQL值适用于碳钢轴承。4.2.2根据检验批的总箱数以及按特殊检查水平S-4确定开箱取样的箱数。检查水平

合格质量水平

6.5(*10)

4.2.3检查的严格度,执行GB2828的转移规则。但对不合格的检验批再次提交检验时,采用加严检查方案。

4.3抽样方法

随机抽取包装箱,开箱后从中随机抽取样品。5检验

5.1检验分类

分为逐批检验和抽批检验。

5.2检验项目

5.2.1逐批检验或抽批检验的硬度检验项目见表2;成套轴承的外观检验项目见表3。装配表面划伤长度不应超过表4规定的数值;滚子工作面在接近倒角边缘的划伤长度不应超过表5规定的数值。表2

≤150

151~35000

>35000

车刀痕

抽检套数

检查手段

检查内、外圈硬度,若发现一件不合格(内圈或外圈)充许加倍抽样检验(内圈或外圈),再检验时,若发现一件样品不合格,即判为不合格。

在外径小于120mm轴承上,不允许留下硬度试验的压痕表3

掌握幅度

以字迹清楚,能识别型号、厂名、年份等代号为合格。用化学方法补字时,字迹应端正,字的方向、位置、大小应一致。无字、缺字、缺笔划等,均为不合格见表4、表5

装配表面的两倍倒角处以内,允许有“无深度感觉”的磨伤或粗磨痕。若有明显的深度感觉的磨伤或粗磨痕,均作为C类检查项目不合格。装配表面肉眼可见烧怖属于磨伤在装配表面有不影响尺寸精度的车刀痕作为C类检查项目不合格。在接近倒角边缘外,允许有不超过周长5%、且深度又不明显的车刀痕,工作表面不允许有车刀痕存在轴承任何部位不允许锈蚀,但装配表面允许有除锈的痕迹,工作表面锈蚀为B类一组检查项目不合格,其他部位锈蚀为C类检查项目不合格

材料缺陷

铆压质量

基准面装反

缺零件

错配零件

错规格

灵活性

倒装滚子

尺寸段(内径)

10以下

30~~50

80~130

130以上

检查手段

SN/T0234-93

续表3

掌握幅度

包黑点,经中和后的酸迹也作为黑斑处理。少数黑点可忽略不计,但群点,或两黑点的间距小于10mm,且点数又大于5,也算作黑斑,工作表面黑斑为C类检查项目不合格,非工作表面黑斑为人类检查项目不合格(点的直径不大于1mm,微型轴承除外)主要指砂眼、麻点、夹渣、疏松等,上述缺陷在工作表面上为B类一组检查项目不合格,在非工作表面上为C类检查项目不合格指欠铆、歪头、双眼皮、铆伤、支柱弯曲、铆钉头错位、两半保持架错位、密封装置松动等,均为C类检查项目不合格。若铆钉未铆,密封装置自动脱落为B类一组检查项目不合格主要指非分离型轴承,凡基准面装反,而旋转精度仍旧合格者都作为C类检查项目不合格

套圈、垫圈、衬圈、挡圈、座圈、滚动体、保持架、密封圈、防尘盖、铆钉等,凡缺一件,均为B类一组检查项目不合格成品轴承混装进其他零件,为B类一组检查项目不合格。可通用装配的零件,只要型号的表示形式能保持一致性,不作错配零件处理

同一批产品,混进不同型号或不同等级的产品,作为B类一组检查项目不合格

0000.6000、7000、8000、9000型轴承轴心线垂直于水平面,1000、2000.3000、4000.5000型轴承、轴心线平行于水平面固定内圈轻轻地正反两个方向转动外圈,观察其停止转动前的情况,若突然停止转动,即为灵活性不佳,调心轴承需检查调心性能主要指圆锥滚子和不对称球面滚子轴承倒装滚子,均作为B类一组检查项目不合格

非套圈引导的保持架碰套,若影响灵活性,为C类检查项目不合格

防尘盖和保持架折皱,凹凸不平,橡胶密封圈起泡、剥落等,为C类检查项目不合格

尺寸段(内径)

10以下

SN/T0234-93

划伤长度

注:滚子包括液针、圆锥滚子、短圆柱滚子、球面液子:滚道边缘接近油槽处或倒角处的划伤长度以与其配套的滚子直径大小查表,也不得超过上表规定的数值。滚子和滚道的工作表面,除上述情况外,均不允许划伤。5.2.2抽批检验项目仅包括拆套检验及成套轴承内、外圈宽度偏差及变动量。5.2.2.1拆套检验

每十个检验批的第一批要进行拆套检验,每次检验抽取二套轴承样品。检验项目包括套圈、滚动体的粗糙度、金相组织和滚动体硬度。检查时,若发现一件不合格,允许加倍抽样检验,再检验时,或发现有一件不合格,即判定为不合格。上一批判定为不合格的,下一检验批仍需进行拆套检验。5.2.2.2轴承内、外圈宽度偏差及变动量检验同一个型号的轴承,每五个检验批的第一批进行上述项目的检验,检查水平为S-4,AQL为6.5。若检验不合格,下一检验批仍需进行这些项目的检验。5.2.3包装检验

包装应符合我国有关出口包装的规定以及贸易合同的有关规定。5.3检验方法(执行附录A所列标准)5.3.1滚动轴承尺寸精度、旋转精度按GB307.2的规定检验。5.3.2滚动轴承径向游隙按JB3573的规定检验。5.3.3水泵轴连轴承轴向游隙按ZBJ11016.2的规定检验。滚动轴承装配倒角极限按GB274的规定检验。5.3.4

残磁按ZQ33的规定检验;当外径小于$28mm时,按JB2781的规定检验。5.3.53

外观及旋转灵活性按JB/CQ/T128和按表3、表4和表5的规定检验。5.3.6

5.3.7振动按ZQ1的规定检验。

硬度、裂纹和金相组织按JB1255的规定检验,碳钢轴承的硬度和裂纹按JB/CQ108的规定检5.3.8

配合表面和端面的表面粗糙度按ZQ4的规定检验。5.3.10滚动体的粗糙度按ZQ9、ZQ61的规定检验。5.3.11

出口轴承的内外包装按ZQ1的规定检验。轴承的油封防锈包装,按JB3034的规定检验。5.3.12车

6检验结果的判定

根据样本检验结果,按表1或表3的规定判定检验批是否合格。7不合格的处置

7.1凡判定为合格的批,其样本中发现的不合格品应以合格品调换或修正为合格品。7.2凡判定为不合格的批,经返工修整后,允许再申请检验一次。检验时主要执行标准如下:

GB274滚动轴承装配倒角极限

SN/T0234—93

附录A

检验时执行标准

(补充件)

GB307.2滚动轴承公差的测定方法JB1255滚铬钢滚动轴承零件热处理质量标准JB2781

微型球轴承零件终检和成品技术条件JB3573滚动轴承径向游隙的测量方法ZBJ11016.2水泵轴连轴承技术条件出口滚动轴承技术要求

滚动轴承套圈表面粗糙度技术条件滚动轴承零件表面粗糙度评定方法ZQ33

滚动轴承残磁技术条件

滚动轴承零件球面滚子和圆锥滚子表面粗糙度技术条件碳钢轴承.深沟球轴承技术条件

JB/CQ108

JB/CQ109

碳钢轴承

JB/CQ/T128

附加说明:

深沟球轴承补充技术条件

滚动轴承零件套圈和滚子外观质量要求本标准由中华人民共和国国家进出口商品检验局提出。本标准由中华人民共和国上海进出口商品检验局负责起草。本标准主要起草人庄乙铭、王骁。SN/T0234-1993

中国标准出版社出版中国标准出版社北京印刷厂印刷1994年10月第一版

1994年10月第一次印刷书号:155066-2-95373

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。