T/CSAE 69-2018

基本信息

标准号: T/CSAE 69-2018

中文名称:乘用车整车强化腐蚀试验评价方法

标准类别:其他行业标准

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:9586828

标准分类号

关联标准

出版信息

相关单位信息

标准简介

T/CSAE 69-2018.Accelerate corrosion test acceptance criteria for passenger vehicle.

1范围

T/CSAE 69规定了乘用车在整车强化腐蚀评定的术语和定义、评价节点要求、腐蚀等级评价基准、试验评价与记录等。

T/CSAE 69适用于在整车强化腐蚀条件下的轿车、SUV、MPV (9座及以下),商用车参照执行。

2规范性引用文件

下列标准对于本文件的应用是必不可少的。凡是注明日期的引用文件,其随后所有的修改(不包括勘误内容)或修订版均不适用于本规范,但鼓励根据本规范达成协议的各方研究使用这些文件最新版本的可能性。

QCT 732乘用车强化腐蚀试验方法

IS0 4628-2色漆和清漆涂层破坏的评定一般 类型破坏的程度.数量和大小的评定第2部分:起泡等级的评定

IS0 4628- -4色漆和清漆涂层破坏的评定一般类型破坏的程度、数量和大小的评定第4部分:开裂等级的评定

IS0 4628-5色漆和清漆涂层破坏的评定一般 类型破坏的程度、数量和大小的评定第5部分:脱落等级的评定

IS04628-8色漆和清漆涂层破坏的评定一般类型破坏的程度、数量和大小的评定第8部分:划痕层离和腐蚀程度的评定

3术语和定义

3.1 红锈

在腐蚀介质作用下,涂层、镀层等防护层被破坏,钢铁基体出现腐蚀并形成斑(点)状红色腐蚀产物(铁锈)的现象。

3.2 白锈

在腐蚀介质作用下,镀锌层、锌铝涂层、铝合金基体等出现腐蚀生成粉状白色腐蚀产物的现象。

3.3常规可见

除了举升、维修或维护外,用户正常使用车辆时的可见区域。如车门折边、尖角,车门流水孔、座椅头枕杆、座椅滑轨、机舱盖板工艺孔、制动盘、门槛等。

1范围

T/CSAE 69规定了乘用车在整车强化腐蚀评定的术语和定义、评价节点要求、腐蚀等级评价基准、试验评价与记录等。

T/CSAE 69适用于在整车强化腐蚀条件下的轿车、SUV、MPV (9座及以下),商用车参照执行。

2规范性引用文件

下列标准对于本文件的应用是必不可少的。凡是注明日期的引用文件,其随后所有的修改(不包括勘误内容)或修订版均不适用于本规范,但鼓励根据本规范达成协议的各方研究使用这些文件最新版本的可能性。

QCT 732乘用车强化腐蚀试验方法

IS0 4628-2色漆和清漆涂层破坏的评定一般 类型破坏的程度.数量和大小的评定第2部分:起泡等级的评定

IS0 4628- -4色漆和清漆涂层破坏的评定一般类型破坏的程度、数量和大小的评定第4部分:开裂等级的评定

IS0 4628-5色漆和清漆涂层破坏的评定一般 类型破坏的程度、数量和大小的评定第5部分:脱落等级的评定

IS04628-8色漆和清漆涂层破坏的评定一般类型破坏的程度、数量和大小的评定第8部分:划痕层离和腐蚀程度的评定

3术语和定义

3.1 红锈

在腐蚀介质作用下,涂层、镀层等防护层被破坏,钢铁基体出现腐蚀并形成斑(点)状红色腐蚀产物(铁锈)的现象。

3.2 白锈

在腐蚀介质作用下,镀锌层、锌铝涂层、铝合金基体等出现腐蚀生成粉状白色腐蚀产物的现象。

3.3常规可见

除了举升、维修或维护外,用户正常使用车辆时的可见区域。如车门折边、尖角,车门流水孔、座椅头枕杆、座椅滑轨、机舱盖板工艺孔、制动盘、门槛等。

标准图片预览

标准内容

ICS43.040

T/CSAE

69-2018

乘用车整车强化腐蚀试验评价方法Accelerate corrosion test acceptance criteria for passenger vehicle2018-03-01发布

中国汽车工程学会

2018-03-01实施

-riKacerKAca-

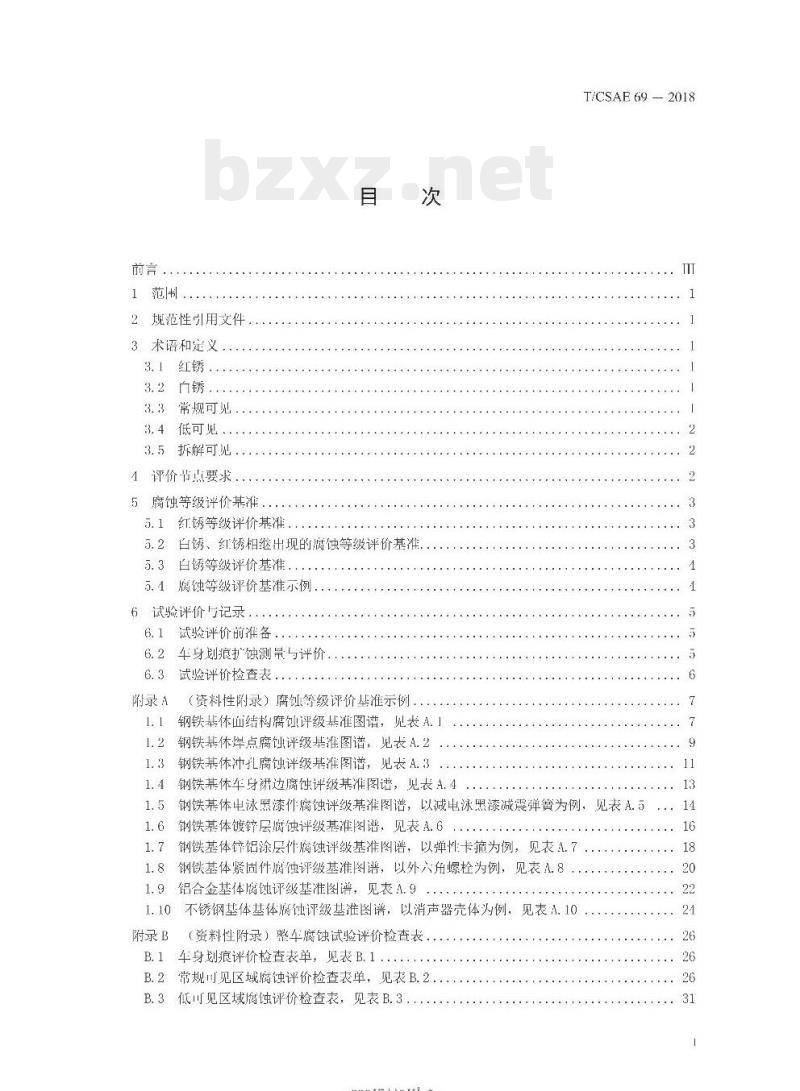

1范围

2规范性引用文件

3术语和定义

3.1红锈

3.2广锈。

3.3常规可见

3.4低可见

3.5拆解可见

4评价节点要求

5腐蚀等级评价基准,

5.1.红锈等级评价基准

5.2白锈、红诱相继出现的腐蚀等级评价基准。5.3白诱等级评价基准

5.1腐蚀等级评价基准示例.

6试验评价与记录

6.1试验评价前准备

6.2车身划痕扩蚀测量与评价

试验评价检查表,

附录 A

(资料性附录)腐蚀等级评价基准示例,钢铁基体血结构腐蚀评级基准图谱,见表A.11.2钢铁基休焊点腐蚀评级基准图谱,见表A.21.3钢铁基体冲扎腐蚀评级基准图谱,见表A.31.4钢铁基体车身边腐蚀评级基准图谱,见表A.41.5

T/CSAE69-2018

钢铁基体电泳黑漆件腐蚀评级基准图谱,以减电泳黑漆减震弹簧为例,见表A.5:::14钢铁基体镀锌层腐蚀评级基准图谱,见表A.6:1.6

钢铁基体锌铝涂层件腐蚀评级基准图谱,以弹性卡箍为例,见表7钢铁基体紧固件腐蚀评级基准图谱,以外六角螺栓为例,见表A.8铝合金基体腐蚀评级基准图谱,见表A.9不锈钢基体基体腐蚀评级基准图谱,以消声器壳体为例,见表A.10附录B

(资料性附录)整车腐蚀试验评价检查表B.1车身划痕评价检查表单,见表B.1B.2常规可见区域腐蚀评价检查表单,见表B.2.B.3低见区域腐蚀评价检查表,见表.3-rrKaeerKAca-

T/CSAE692018

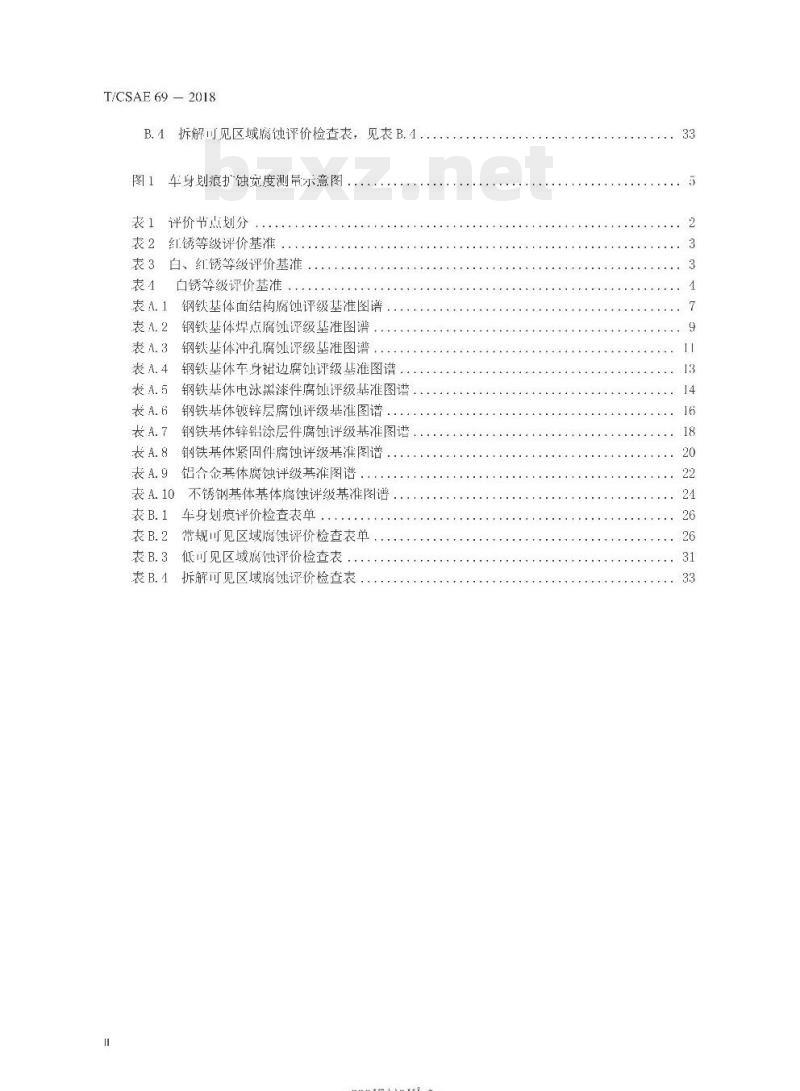

B.4拆解可见区域腐蚀评价检查表,见表B.4车身划痕扩蚀宽度测量示意图

评价节点划分

红诱等级评价基准

白、红锈等级评价基准

白锈等级评价基准,

钢铁基体面结构腐蚀评级基准图谱钢铁基体焊点腐蚀评级基准图谱钢铁基体冲孔腐蚀评级基准图谱钢铁基体车身裙边腐蚀评级基准图谱钢铁基体电泳黑漆件腐蚀评级基准图谱钢铁基体镀锌层腐蚀评级基准图谱钢铁基体锌铝涂层件腐蚀评级基准图谱钢铁基体紧固件腐蚀评级基准图谱铝合金基体腐蚀评级基准图谱

不锈钢基体基体腐蚀评级基准图谱表B.1

车身划痕评价检查表单:

常规川见区域腐蚀评价检查衣单低可见区域腐蚀评价检查表

拆解可见区域腐蚀评价检查表

-rKaeerKa-

T/CSAE 69 - 2018

本标准依据CB/T1.1一2009《标准化T作导则第1部分:标准的结构和编写》给出的规则编写

本标准的某些内容可能涉及专利,本标准的发布机构不承担识别这些专利的责任,本规范由中国汽车工程学会汽车防腐蚀老化分会提出本规范由中国汽车工程学会批准。本规范由中国汽车工程学会归口。本规范起草单位:重庆长安汽车股份有限公司、-汽大众汽车有限公司、泛亚汽车技术巾心有限公司、安徽江淮汽车股份有限公司、比亚迪汽车工业有限公司、长安福特汽车有限公司、上海汽车商用车有限公司、上海汽车集团股份有限公司乘用车公司、上汽通用五菱汽车股份有限公司、北京长城华冠汽车科技股份有限公司、中汽中心盐城汽车试验场有限公司、中国第汽车股份有限公司、北京新能源汽车股份有限公司不规范主要起草人:吴德俊、黄平、金喆氏、易天泳、工添琪、刘朝斌、宁瑞、周林、李志华,韦超忠、丰刚磊、刘东俭、廖大政、朱迎五:不规范」2018年3月音次发布,

rrKaeerKAca-

-riKacerKAca-

1范围

乘用车整车强化腐蚀试验评价方法T/CSAE 69 - 2018

本标准规定了乘用车在整车强化腐蚀评定的术语和定义、评价节点要求、腐蚀等级评价基准、试验评价与记录等

本标准适用于在整个强化腐条件下的轿个、SUV、MPV(9感及以下)1商用个参照热行2规范性引用文件

下列标准对于本文件的应用是必不可少的,凡是注明日期的引用文件,其随后所有的修改(不包括勘误内容)或修订版均不适用于本规范,但鼓励根据木规范达成协议的各方研究使用这些文件最新版本的可能性:

QCT732乘川车强化腐蚀试验方法ISO4628-2色漆和清漆涂层破坏的评定一般类型破坏的程度、数量和人小的评定第2部分:起泡等级的评定

IS04628-4色漆和清漆涂层破坏的评定一般炎型破坏的程度、数量和大小的评定第4部分开裂等级的评定

IS04628-5色漆和清漆涂层破坏的评定股类型破坏的程度,数量和大小的评定第5部分脱落等级的评定

般类型破坏的程度、数量和大小的评定第8部分:IS04628-8色漆和清漆涂层彼坏的评定划痕层离和腐蚀程度的评楚

3术语和定义

3.1红锈

在腐蚀介质作用下,涂层、镀层等防护层被破坏,钢铁基体山现腐蚀并形成斑(点)状红色腐蚀产物(钦锈)的现象:

3.2白锈

在腐介质作用下,镀锌层、锌铝涂层、铝合金基体等出现腐创生成粉状口负腐创产物的现象3.3常规可见

除了举升、维修或维扩外,用广正常使用车辆时的可见区域,如车门折边、尖角,车门流水孔、座椅头枕杆、座椅滑轨、机舱盖板工艺孔、制动盘、门槛等1

rKaeerkAca-

T/CSAE692018

3.4低可见

将车辆举升到一定高度或者车辆维修、维护过程中能够看到的区域。如裙边、动踏板杆、方向盘转向柱、发动机前盐置支架、稳杆,驱动轴等。3.5拆解可见

将个辆从总装总成解析到焊接总成,并切割开腔体,能看到区域。如翼子板内板与支架、碰撞梁、车身边梁、侧围内腔等:

4评价节点要求

整车强化腐蚀试验评价节点划分按见表1规定:表1评价节点划分

评价节点

战验前

试验中

检查耐问

1.无预处理:试

验样车准人检否

2.有预处理:预

处理结束后

主机厂按照防腐

日标与试验场

行商定

试验结束后

捡内容

车辆外观及油漆划伤、底盘、排气系统初期腐蚀、零部件涂镀层缺陷、预处理破损等

检代所有可见区域及零部件

拆解前

拆解后

1)所有可见区域及浒在内

部结构的外观蚀等级

2)检查车身划狼扩蚀情况

1.车身部分拆解内外饰后

解析敏金件:穿腔、内表面

连接面、缝欧等

2.底盘件、密封件、各类节

路接头、标件卡箍等

rrKaeerKAca-

拍照与记录

图片以及对成

其拍照序号

图片以及对应

其拍照序号

1.图片以及对

应其拍照序

2.划痕扩蚀宽

度记录

图片以及对应

其拍照序号

记录试验前车辆状态以

使用1后期间题分析

特别对车轮螺母、转向

拉杆调节螺母等常用紧

固件进行可拆卸性检查

对丁功能检查,所有电

器件能否正常工作,如

起动电机、雨刮器、座

椅前后滑动、折叠等进

行运动检查

特别关注管路接头、衬

套、球笼等因腐蚀、造

成的漏汕风险和车身饭

金内腔的锈蚀情况

腐蚀等级评价基准

红锈等级评价基准

红锈等级评价基准见表2

腐蚀等级

腐蚀等级定义

无锈蚀

微量锈蚀

轻微诱蚀

轻度锈蚀

中等锈蚀

中度锈蚀

大面积锈蚀

全面积诱蚀

严重锈蚀

质量缺失

无红锈

红锈等级评价基准

腐蚀等级描述

少量小红锈点

较多小的红锈点

多量红锈点(约10%的红锈)

中等尺寸的红锈点(约25%15%的红锈)已连成片状的红锈(约50%±10%的红锈)大面积的红锈(约75%±15%的红诱)整个表面仑部红绣(100%红锈)明显的锈垢堆积

T/CSAE69-2018

鼓包,开裂或望片状脱落,出现基体的质量损失,失均序或重量多20%腐蚀导致的穿孔、断裂、边缘缺失:失均厚或重量20%白锈、红锈相继出现的腐蚀等级评价基准普通碳索钢作为基层,锌作为镀层,白锈、红锈相继出现的腐蚀等级评价基准见表3表3

腐蚀等级

离蚀等级定义

无锈蚀

微量白绣

轻微白锈

轻度锌腐蚀

中度锌腐蚀

白、红锈等级评价基准

腐蚀等级描述

少量小的山诱点

较多小的户锈点

小向积锌层腐蚀

较大面积锌层腐钝

-rrKaeerkca-

T/CSAE692018

腐蚀等级

膚蚀等级定义

锌腐纯,少量基体锈沌

锌腐蚀,大量基体锈蚀

无锌层,基休全面积锈蚀

严重锈蚀

质量缺失

白锈等级评价基准

白锈少

腐蚀等级描述

少量白锈腐蚀产物残出

红锈少

红锈名

全部面积出现红绣

(约100%的红绣)

明显的锈折堆

鼓包、开裂或品片状脱落,出

现基体的质量损失,失均原或

重量≤20%

腐蚀导致的穿孔、断裂,边缘

缺尖,尖均厚或重量≥20%

以铝合金为基体的汽车车身在腐蚀环境下产生门锈,其等级评价基准见衣4表4电

白锈等级评价基准

腐蚀等级

腐蚀等级定义

无铸蚀

微量锈蚀

轻微诱蚀

轻度锈蚀

中等锈蚀

中度诱蚀

大面积锈蚀

全面积锈蚀

严重锈蚀

质量缺尖

腐蚀等级评价基准示例

腐蚀等级描述

无白锈

少量小白锈点

较多小的白锈点

多量白锈点(约10%的白锈)

中等尺寸的白锈点(约25%±15%的白锈)已连成片状的口锈(约50%±10%的自锈)大而积的白锈(约75%土15%的白锈)整个表面全部白绣(100%白锈)明显的锈垢堆积bzxz.net

鼓包:开裂或品片状脱落:出现基体的质量损失,失均厚或重量≤20%腐蚀导致的穿孔、断裂、近缘缺失,失均序或重革20%钢铁基体面结构腐蚀评级基准图谱见附录A.1rrKaeerKAca-

5.4.2钢铁基体点腐蚀评级基准图谱见附录A.2.5.4.3钢铁基体冲孔腐蚀评级基准图谱见附录A.3.5.4.4钢铁基体车身裙边腐蚀评级基准图谱见附录A.45.4.5钢铁基体电泳黑漆件腐蚀评级基准图谱见附录A.55.4.6钢铁基体镀锌层腐蚀评级基准图谱见附录A.65.4.7钢铁基体锌铝涂层件腐蚀评级基准图谱见附录A.7。5.4.8钢铁基体紧固件腐蚀评级基准图谱见附录A.85.4.9铝合金基体腐蚀评级基准图谱见附录A.9:5.4.10不锈钢基体基体腐蚀评级基准图谱见附录A.106试验评价与记录

6.1试验评价前准备

T/CSAE 69 - 2018

每次对样车进行全面腐蚀评价前,需将样车表面清洗干净,包括机舱、底盘部位6.2车身划痕扩蚀测量与评价

1)划痕扩蚀宽度测量,必须将划痕位置标识与划痕对应;运用测量工具读取“划痕中心线到“扩蚀最宽处”的距离值,图1示例的划痕扩蚀宽度为。行婴箱盖(右)

图1车身划痕扩蚀宽度测量示意图2)水平划狼运用测量具坚百测量扩蚀宽度,坚占划痕运用测量工其水平测量扩纱宽度,3)测量时建议使用照明和放大设备,助于测量更准确。4)当划痕没有明显的扩展,划痕宽度应记录0;如果划痕或带划痕的标准参试板“丢失”应在记录衣上记录“天失”字样5)推荐对于可见的最小划痕扩展(0mm<划痕宽度<0.5mm),应直接记录宽度为0.5mm6)按照试验周期数,定时检查车身外面,包括前罩盖、翼子板、顶盖、前/后车门、行李箱盖背门外板的划痕锈蚀与漫延情况:具体检否部位与扩蚀宽度范围由主机厂白行制定,7)车身划痕的扩蚀评价,参号IS04628-2、IS04628-4、IS04628-5、IS04628-88)按附录B.1记录划痕腐蚀形貌与扩蚀的测量结果5

-rKaeerka-

T/CSAE69-2018

6.3试验评价检查表

1)具体试验结果记录方法参见QC/T732、用数码相机拍摄试验车辆及零部件的腐蚀情况,并遵循先整体再部分最后局部的原则,确保每一张局部图片都能准确辨辩认具体部位。2)常规可见区域腐仙评价检查表,按附录B.2。3)低可见区域腐蚀评价检查表,按附录B.3。4)拆解可见区域腐蚀评价检查表,按附录B.4。6

rrKaeerkAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

T/CSAE

69-2018

乘用车整车强化腐蚀试验评价方法Accelerate corrosion test acceptance criteria for passenger vehicle2018-03-01发布

中国汽车工程学会

2018-03-01实施

-riKacerKAca-

1范围

2规范性引用文件

3术语和定义

3.1红锈

3.2广锈。

3.3常规可见

3.4低可见

3.5拆解可见

4评价节点要求

5腐蚀等级评价基准,

5.1.红锈等级评价基准

5.2白锈、红诱相继出现的腐蚀等级评价基准。5.3白诱等级评价基准

5.1腐蚀等级评价基准示例.

6试验评价与记录

6.1试验评价前准备

6.2车身划痕扩蚀测量与评价

试验评价检查表,

附录 A

(资料性附录)腐蚀等级评价基准示例,钢铁基体血结构腐蚀评级基准图谱,见表A.11.2钢铁基休焊点腐蚀评级基准图谱,见表A.21.3钢铁基体冲扎腐蚀评级基准图谱,见表A.31.4钢铁基体车身边腐蚀评级基准图谱,见表A.41.5

T/CSAE69-2018

钢铁基体电泳黑漆件腐蚀评级基准图谱,以减电泳黑漆减震弹簧为例,见表A.5:::14钢铁基体镀锌层腐蚀评级基准图谱,见表A.6:1.6

钢铁基体锌铝涂层件腐蚀评级基准图谱,以弹性卡箍为例,见表7钢铁基体紧固件腐蚀评级基准图谱,以外六角螺栓为例,见表A.8铝合金基体腐蚀评级基准图谱,见表A.9不锈钢基体基体腐蚀评级基准图谱,以消声器壳体为例,见表A.10附录B

(资料性附录)整车腐蚀试验评价检查表B.1车身划痕评价检查表单,见表B.1B.2常规可见区域腐蚀评价检查表单,见表B.2.B.3低见区域腐蚀评价检查表,见表.3-rrKaeerKAca-

T/CSAE692018

B.4拆解可见区域腐蚀评价检查表,见表B.4车身划痕扩蚀宽度测量示意图

评价节点划分

红诱等级评价基准

白、红锈等级评价基准

白锈等级评价基准,

钢铁基体面结构腐蚀评级基准图谱钢铁基体焊点腐蚀评级基准图谱钢铁基体冲孔腐蚀评级基准图谱钢铁基体车身裙边腐蚀评级基准图谱钢铁基体电泳黑漆件腐蚀评级基准图谱钢铁基体镀锌层腐蚀评级基准图谱钢铁基体锌铝涂层件腐蚀评级基准图谱钢铁基体紧固件腐蚀评级基准图谱铝合金基体腐蚀评级基准图谱

不锈钢基体基体腐蚀评级基准图谱表B.1

车身划痕评价检查表单:

常规川见区域腐蚀评价检查衣单低可见区域腐蚀评价检查表

拆解可见区域腐蚀评价检查表

-rKaeerKa-

T/CSAE 69 - 2018

本标准依据CB/T1.1一2009《标准化T作导则第1部分:标准的结构和编写》给出的规则编写

本标准的某些内容可能涉及专利,本标准的发布机构不承担识别这些专利的责任,本规范由中国汽车工程学会汽车防腐蚀老化分会提出本规范由中国汽车工程学会批准。本规范由中国汽车工程学会归口。本规范起草单位:重庆长安汽车股份有限公司、-汽大众汽车有限公司、泛亚汽车技术巾心有限公司、安徽江淮汽车股份有限公司、比亚迪汽车工业有限公司、长安福特汽车有限公司、上海汽车商用车有限公司、上海汽车集团股份有限公司乘用车公司、上汽通用五菱汽车股份有限公司、北京长城华冠汽车科技股份有限公司、中汽中心盐城汽车试验场有限公司、中国第汽车股份有限公司、北京新能源汽车股份有限公司不规范主要起草人:吴德俊、黄平、金喆氏、易天泳、工添琪、刘朝斌、宁瑞、周林、李志华,韦超忠、丰刚磊、刘东俭、廖大政、朱迎五:不规范」2018年3月音次发布,

rrKaeerKAca-

-riKacerKAca-

1范围

乘用车整车强化腐蚀试验评价方法T/CSAE 69 - 2018

本标准规定了乘用车在整车强化腐蚀评定的术语和定义、评价节点要求、腐蚀等级评价基准、试验评价与记录等

本标准适用于在整个强化腐条件下的轿个、SUV、MPV(9感及以下)1商用个参照热行2规范性引用文件

下列标准对于本文件的应用是必不可少的,凡是注明日期的引用文件,其随后所有的修改(不包括勘误内容)或修订版均不适用于本规范,但鼓励根据木规范达成协议的各方研究使用这些文件最新版本的可能性:

QCT732乘川车强化腐蚀试验方法ISO4628-2色漆和清漆涂层破坏的评定一般类型破坏的程度、数量和人小的评定第2部分:起泡等级的评定

IS04628-4色漆和清漆涂层破坏的评定一般炎型破坏的程度、数量和大小的评定第4部分开裂等级的评定

IS04628-5色漆和清漆涂层破坏的评定股类型破坏的程度,数量和大小的评定第5部分脱落等级的评定

般类型破坏的程度、数量和大小的评定第8部分:IS04628-8色漆和清漆涂层彼坏的评定划痕层离和腐蚀程度的评楚

3术语和定义

3.1红锈

在腐蚀介质作用下,涂层、镀层等防护层被破坏,钢铁基体山现腐蚀并形成斑(点)状红色腐蚀产物(钦锈)的现象:

3.2白锈

在腐介质作用下,镀锌层、锌铝涂层、铝合金基体等出现腐创生成粉状口负腐创产物的现象3.3常规可见

除了举升、维修或维扩外,用广正常使用车辆时的可见区域,如车门折边、尖角,车门流水孔、座椅头枕杆、座椅滑轨、机舱盖板工艺孔、制动盘、门槛等1

rKaeerkAca-

T/CSAE692018

3.4低可见

将车辆举升到一定高度或者车辆维修、维护过程中能够看到的区域。如裙边、动踏板杆、方向盘转向柱、发动机前盐置支架、稳杆,驱动轴等。3.5拆解可见

将个辆从总装总成解析到焊接总成,并切割开腔体,能看到区域。如翼子板内板与支架、碰撞梁、车身边梁、侧围内腔等:

4评价节点要求

整车强化腐蚀试验评价节点划分按见表1规定:表1评价节点划分

评价节点

战验前

试验中

检查耐问

1.无预处理:试

验样车准人检否

2.有预处理:预

处理结束后

主机厂按照防腐

日标与试验场

行商定

试验结束后

捡内容

车辆外观及油漆划伤、底盘、排气系统初期腐蚀、零部件涂镀层缺陷、预处理破损等

检代所有可见区域及零部件

拆解前

拆解后

1)所有可见区域及浒在内

部结构的外观蚀等级

2)检查车身划狼扩蚀情况

1.车身部分拆解内外饰后

解析敏金件:穿腔、内表面

连接面、缝欧等

2.底盘件、密封件、各类节

路接头、标件卡箍等

rrKaeerKAca-

拍照与记录

图片以及对成

其拍照序号

图片以及对应

其拍照序号

1.图片以及对

应其拍照序

2.划痕扩蚀宽

度记录

图片以及对应

其拍照序号

记录试验前车辆状态以

使用1后期间题分析

特别对车轮螺母、转向

拉杆调节螺母等常用紧

固件进行可拆卸性检查

对丁功能检查,所有电

器件能否正常工作,如

起动电机、雨刮器、座

椅前后滑动、折叠等进

行运动检查

特别关注管路接头、衬

套、球笼等因腐蚀、造

成的漏汕风险和车身饭

金内腔的锈蚀情况

腐蚀等级评价基准

红锈等级评价基准

红锈等级评价基准见表2

腐蚀等级

腐蚀等级定义

无锈蚀

微量锈蚀

轻微诱蚀

轻度锈蚀

中等锈蚀

中度锈蚀

大面积锈蚀

全面积诱蚀

严重锈蚀

质量缺失

无红锈

红锈等级评价基准

腐蚀等级描述

少量小红锈点

较多小的红锈点

多量红锈点(约10%的红锈)

中等尺寸的红锈点(约25%15%的红锈)已连成片状的红锈(约50%±10%的红锈)大面积的红锈(约75%±15%的红诱)整个表面仑部红绣(100%红锈)明显的锈垢堆积

T/CSAE69-2018

鼓包,开裂或望片状脱落,出现基体的质量损失,失均序或重量多20%腐蚀导致的穿孔、断裂、边缘缺失:失均厚或重量20%白锈、红锈相继出现的腐蚀等级评价基准普通碳索钢作为基层,锌作为镀层,白锈、红锈相继出现的腐蚀等级评价基准见表3表3

腐蚀等级

离蚀等级定义

无锈蚀

微量白绣

轻微白锈

轻度锌腐蚀

中度锌腐蚀

白、红锈等级评价基准

腐蚀等级描述

少量小的山诱点

较多小的户锈点

小向积锌层腐蚀

较大面积锌层腐钝

-rrKaeerkca-

T/CSAE692018

腐蚀等级

膚蚀等级定义

锌腐纯,少量基体锈沌

锌腐蚀,大量基体锈蚀

无锌层,基休全面积锈蚀

严重锈蚀

质量缺失

白锈等级评价基准

白锈少

腐蚀等级描述

少量白锈腐蚀产物残出

红锈少

红锈名

全部面积出现红绣

(约100%的红绣)

明显的锈折堆

鼓包、开裂或品片状脱落,出

现基体的质量损失,失均原或

重量≤20%

腐蚀导致的穿孔、断裂,边缘

缺尖,尖均厚或重量≥20%

以铝合金为基体的汽车车身在腐蚀环境下产生门锈,其等级评价基准见衣4表4电

白锈等级评价基准

腐蚀等级

腐蚀等级定义

无铸蚀

微量锈蚀

轻微诱蚀

轻度锈蚀

中等锈蚀

中度诱蚀

大面积锈蚀

全面积锈蚀

严重锈蚀

质量缺尖

腐蚀等级评价基准示例

腐蚀等级描述

无白锈

少量小白锈点

较多小的白锈点

多量白锈点(约10%的白锈)

中等尺寸的白锈点(约25%±15%的白锈)已连成片状的口锈(约50%±10%的自锈)大而积的白锈(约75%土15%的白锈)整个表面全部白绣(100%白锈)明显的锈垢堆积bzxz.net

鼓包:开裂或品片状脱落:出现基体的质量损失,失均厚或重量≤20%腐蚀导致的穿孔、断裂、近缘缺失,失均序或重革20%钢铁基体面结构腐蚀评级基准图谱见附录A.1rrKaeerKAca-

5.4.2钢铁基体点腐蚀评级基准图谱见附录A.2.5.4.3钢铁基体冲孔腐蚀评级基准图谱见附录A.3.5.4.4钢铁基体车身裙边腐蚀评级基准图谱见附录A.45.4.5钢铁基体电泳黑漆件腐蚀评级基准图谱见附录A.55.4.6钢铁基体镀锌层腐蚀评级基准图谱见附录A.65.4.7钢铁基体锌铝涂层件腐蚀评级基准图谱见附录A.7。5.4.8钢铁基体紧固件腐蚀评级基准图谱见附录A.85.4.9铝合金基体腐蚀评级基准图谱见附录A.9:5.4.10不锈钢基体基体腐蚀评级基准图谱见附录A.106试验评价与记录

6.1试验评价前准备

T/CSAE 69 - 2018

每次对样车进行全面腐蚀评价前,需将样车表面清洗干净,包括机舱、底盘部位6.2车身划痕扩蚀测量与评价

1)划痕扩蚀宽度测量,必须将划痕位置标识与划痕对应;运用测量工具读取“划痕中心线到“扩蚀最宽处”的距离值,图1示例的划痕扩蚀宽度为。行婴箱盖(右)

图1车身划痕扩蚀宽度测量示意图2)水平划狼运用测量具坚百测量扩蚀宽度,坚占划痕运用测量工其水平测量扩纱宽度,3)测量时建议使用照明和放大设备,助于测量更准确。4)当划痕没有明显的扩展,划痕宽度应记录0;如果划痕或带划痕的标准参试板“丢失”应在记录衣上记录“天失”字样5)推荐对于可见的最小划痕扩展(0mm<划痕宽度<0.5mm),应直接记录宽度为0.5mm6)按照试验周期数,定时检查车身外面,包括前罩盖、翼子板、顶盖、前/后车门、行李箱盖背门外板的划痕锈蚀与漫延情况:具体检否部位与扩蚀宽度范围由主机厂白行制定,7)车身划痕的扩蚀评价,参号IS04628-2、IS04628-4、IS04628-5、IS04628-88)按附录B.1记录划痕腐蚀形貌与扩蚀的测量结果5

-rKaeerka-

T/CSAE69-2018

6.3试验评价检查表

1)具体试验结果记录方法参见QC/T732、用数码相机拍摄试验车辆及零部件的腐蚀情况,并遵循先整体再部分最后局部的原则,确保每一张局部图片都能准确辨辩认具体部位。2)常规可见区域腐仙评价检查表,按附录B.2。3)低可见区域腐蚀评价检查表,按附录B.3。4)拆解可见区域腐蚀评价检查表,按附录B.4。6

rrKaeerkAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。