QC/T 27-2014

基本信息

标准号: QC/T 27-2014

中文名称:汽车干摩擦式离合器总成台架试验方法

标准类别:汽车行业标准(QC)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:6546174

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QC/T 27-2014.Bench test method of automobile clutch.

1范围

QC/T 27规定了汽车干摩擦式离合器总成(包括盖总成和从动盘总成,以下简称离合器)的台架试验方法。

QC/T 27适用于汽车干摩擦式离合器。

2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

QC/T25- 2014 汽车干摩 擦式离合器总成技术条件。

3术语与定义

下列术语和定义适用于本标准。

3.1负荷特性clamp load characteristic

对压盘加载和卸载过程中,作用于压盘上的载荷F与压盘位移λ之间的关系曲线,如图1所示。

3.2工作点位置position at nominal disc thickness

安装状态下,从动盘总成夹紧名义厚度所对应的压盘位置。

3.3工作压紧力clamp load at nominal disc thickness

如图1 ,安装状态下,压盘处于工作点位置时对从动盘总成施加的压紧力,按式(1)计算。

3.4磨损后工作点位置position after wear

安装状态下,从动盘总成具有允许磨损后的厚度时所对应的压盘位置。

3.5磨损后工作压紧力clamping load after wear

如图1 ,安装状态下,压盘处于磨损后工作点位置时对从动盘总成施加的压紧力,按式(2)计算。

1范围

QC/T 27规定了汽车干摩擦式离合器总成(包括盖总成和从动盘总成,以下简称离合器)的台架试验方法。

QC/T 27适用于汽车干摩擦式离合器。

2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

QC/T25- 2014 汽车干摩 擦式离合器总成技术条件。

3术语与定义

下列术语和定义适用于本标准。

3.1负荷特性clamp load characteristic

对压盘加载和卸载过程中,作用于压盘上的载荷F与压盘位移λ之间的关系曲线,如图1所示。

3.2工作点位置position at nominal disc thickness

安装状态下,从动盘总成夹紧名义厚度所对应的压盘位置。

3.3工作压紧力clamp load at nominal disc thickness

如图1 ,安装状态下,压盘处于工作点位置时对从动盘总成施加的压紧力,按式(1)计算。

3.4磨损后工作点位置position after wear

安装状态下,从动盘总成具有允许磨损后的厚度时所对应的压盘位置。

3.5磨损后工作压紧力clamping load after wear

如图1 ,安装状态下,压盘处于磨损后工作点位置时对从动盘总成施加的压紧力,按式(2)计算。

标准图片预览

标准内容

ICS43.040.50

中华人民共和国汽车行业标准

QC/T27—2014

代替QC/T27—2004

汽车干摩擦式离合器总成

台架试验方法

Benchtestmethodofautomobileclutch2014-10-14发布

中国计划出版社

w.cn9365365

2015-04-01实施

中华人民共和国工业和信息化部发布

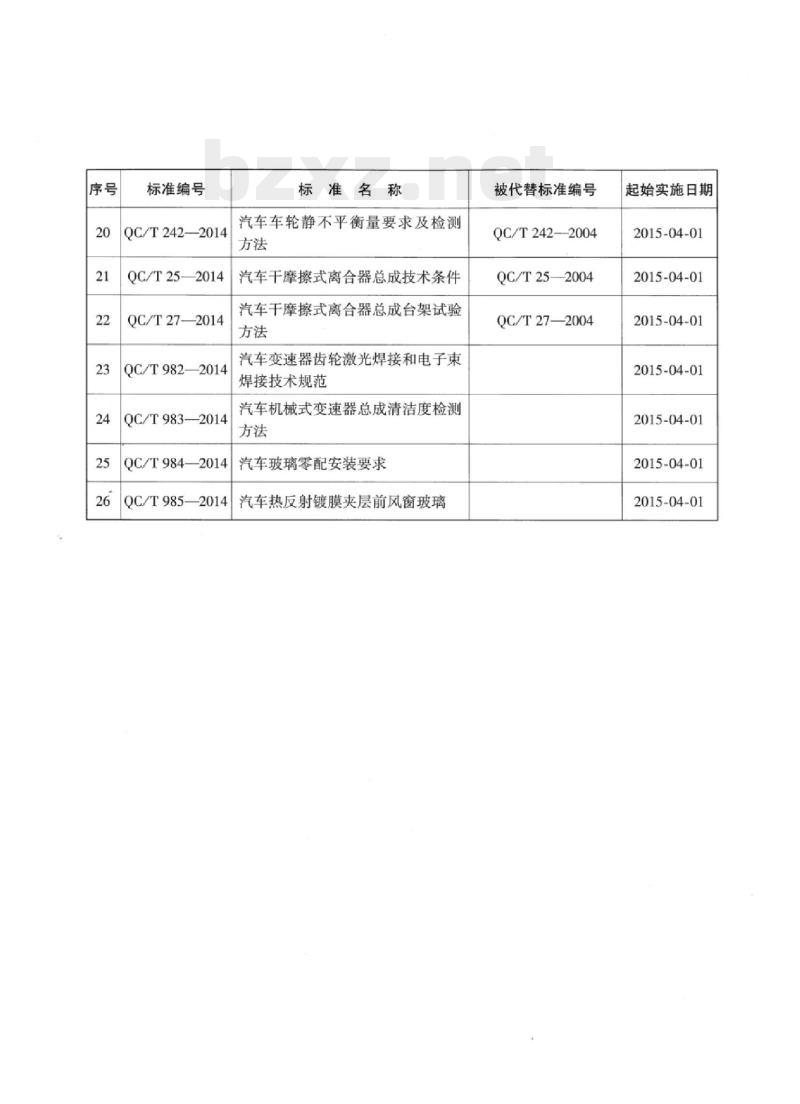

中华人民共和国工业和信息化部公告

2014年第63号

工业和信息化部批准《电动汽车用动力蓄电池箱通用要求》等494项行业标准(标准编号、名称、主要内容及起始实施日期见附件1)及2项轻工行业标准修改单(见附件2)。其中,汽车行业标准26项、化工行业标准38项、治金行业标准56项、有色行业标准124项、建材行业标准51项、黄金行业标准1项、稀土行业标准7项、纺织行业标准38项、包装行业标准2项、制药装备行业标准1项、电子行业标准33项、通信行业标准117项。以上汽车、包装及制药装备行业标准由中国计划出版社出版,化工行业标准由化工出版社出版,冶金行业标准由冶金工业出版社出版,有色金属、黄金、稀土及纺织行业标准由中国标准出版社出版,建材行业标准由建材工业出版社出版,电子行业标准由工业和信息化部电子工业标准化研究院组织出版,通信行业标准由人民邮电出版社出版。

附件:26项汽车行业标准编号、标准名称和起始实施日期。中华人民共和国工业和信息化部二〇一四年十月十四日

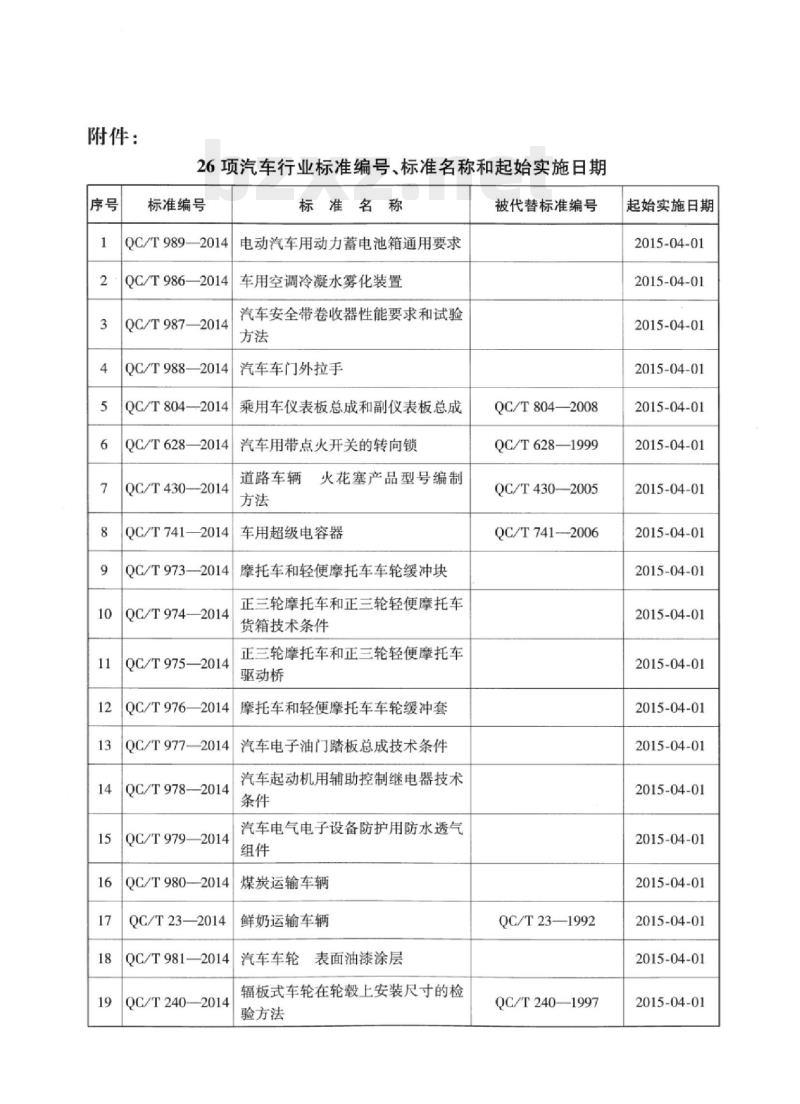

附件:

26项汽车行业标准编号、标准名称和起始实施日期标准编号

QC/T989—2014

QC/T986—2014

QC/T987—2014

QC/T9882014

QC/T804—2014

QC/T628—2014

QC/T430—2014

标准名称

电动汽车用动力蓄电池箱通用要求车用空调冷凝水雾化装置

汽车安全带卷收器性能要求和试验方法

汽车车门外拉手

乘用车仪表板总成和副仪表板总成汽车用带点火开关的转向锁

道路车辆

火花塞产品型号编制

QC/T741—2014

车用超级电容器

QC/T973—2014

摩托车和轻便摩托车车轮缓冲块QC/T974—2014

QC/T975—2014

QC/T976—2014

正三轮摩托车和正三轮轻便摩托车货箱技术条件

正三轮摩托车和正三轮轻便摩托车驱动桥

摩托车和轻便摩托车车轮缓冲套QC/T977—2014

汽车电子油门踏板总成技术条件QC/T978-—2014

QC/T979—2014

QC/T980—2014

QC/T23—2014

QC/T981—2014

QC/T2402014

汽车起动机用辅助控制继电器技术条件

汽车电气电子设备防护用防水透气组件

煤炭运输车辆

鲜奶运输车辆

汽车车轮表面油漆涂层

辐板式车轮在轮毂上安装尺寸的检验方法

被代替标准编号

QC/T804—2008

QC/T628—1999

QC/T430—2005

QC/T741-2006

QC/T23—1992

QC/T240—1997

起始实施日期

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

标准编号

QC/T242—2014

QC/T252014

QC/T27—2014

QC/T982—2014

QC/T983—2014

QC/T984—2014

QC/T985—2014

标准名称

汽车车轮静不平衡量要求及检测方法

汽车干摩擦式离合器总成技术条件汽车干摩擦式离合器总成台架试验方法

汽车变速器齿轮激光焊接和电子束焊接技术规范

汽车机械式变速器总成清洁度检测方法

汽车玻璃零配安装要求

汽车热反射镀膜夹层前风窗玻璃被代替标准编号

QC/T242-—2004

QC/T25—2004

QC/T27—2004

起始实施日期

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

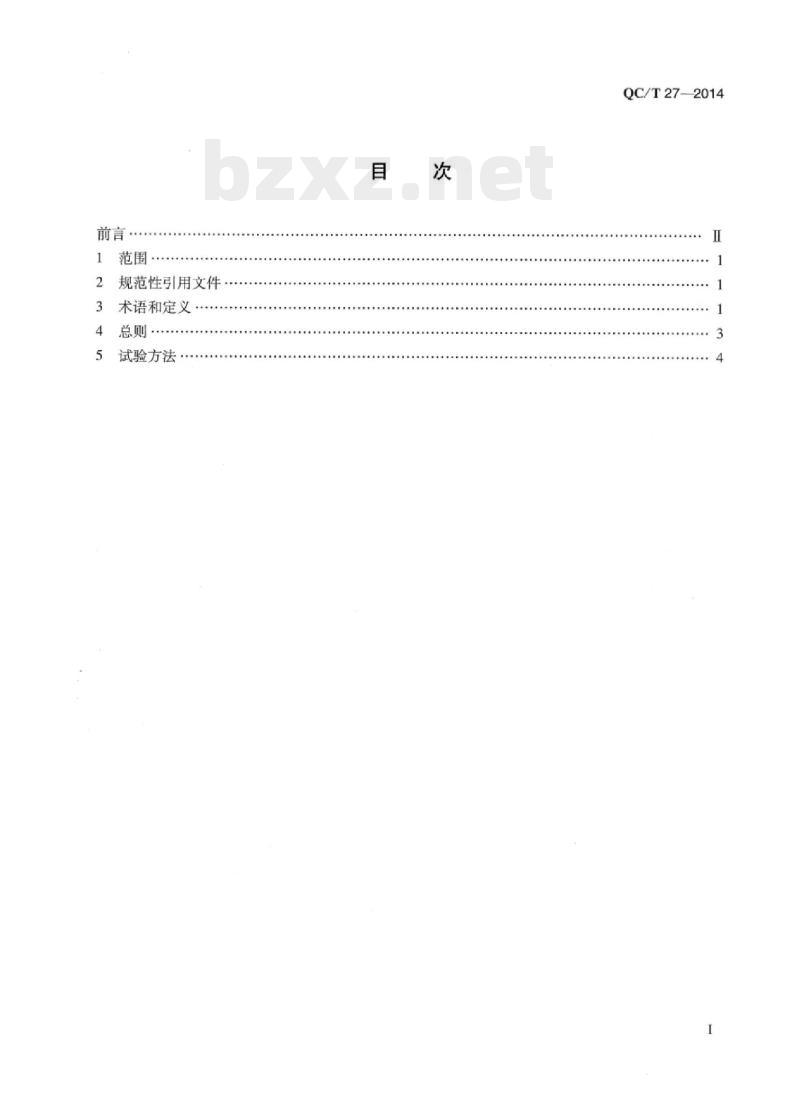

规范性引用文件

术语和定义

试验方法此内容来自标准下载网

QC/T27-2014

QC/T27—2014

本标准按照GB/T1.1一2009标准化工作导则第1部分:标准的结构和编写》给出的规起草。

本标准是在QC/T27—2004的基础上修订而成,自实施之日起代替QC/T24—2004。本标准与QC/T27—2004相比,主要技术差异如下:调整并细化了原标准中各种表格和技术参数:增加了部分术语和定义:最小分离力、磨损后最大分离力、磨损后分离点分离力;一增加了离合器热负荷试验;

一增加了离合器摩擦力矩试验;一增加了离合器摩擦片磨损性能试验;修改了摩擦性能试验;

修改了防粘着试验条件;

修改了从动盘总成扭转耐久性试验条件。本标准由全国汽车标准化技术委员会(SAC/TC114)提出并归口。本标准主要起草单位:桂林福达股份有限公司、长春一东离合器股份有限公司、浙江铁流离合器股份有限公司、东风汽车传动轴有限公司苏州分公司、上海萨克斯动力总成部件系统有限公司、一汽技术中心、杭州奇碟离合器有限公司、珠海华粤离合器公司。本标准参加起草单位:东风汽车公司技术中心、重汽公司技术中心、天津一汽夏利汽车股份有限公司产品开发中心、长春中联汽车检测设备有限公司、浙江科特汽配有限公司、合肥工业大学机械与汽车工程学院、济南汽车检测中心。本标准主要起草人:吴铃海、吴亚军、潘顺英、张勇、蒋涛、董武、陈祥、唐春学、严正峰、侯勇、张隧、司洪来、靳春雷、高新民、伍金水、邵春平、刘卓、王一兵、许佳成、瀚永生、吕建勤、姬瑜。1范围

汽车干摩擦式离合器总成台架试验方法QC/T27—2014

本标准规定了汽车干摩擦式离合器总成(包括盖总成和从动盘总成,以下简称离合器)的台架试验方法。

本标准适用于汽车干摩擦式离合器。规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。QC/T25—2014汽车干摩擦式离合器总成技术条件。3术语与定义

下列术语和定义适用于本标准。3.1

clamploadcharacteristic

负荷特性

对压盘加载和卸载过程中,作用于压盘上的载荷F与压盘位移入之间的关系曲线,如图1所示。F,Nt

磨损量

磨损后工作点工作点a,mm

a)螺旋弹簧离合器盖总成

磨损量

磨损后工作点工作点

a,mm

b)膜片弹簧离合器盖总成

图1负荷特性

工作点位置positionatnominaldiscthickness安装状态下,从动盘总成夹紧名义厚度所对应的压盘位置。3.3

clamploadatnominaldiscthickness工作压紧力

如图1安装状态下,压盘处于工作点位置时对从动盘总成施加的压紧力,按式(1)计算。F

QC/T27—2014

式中:

Fm—工作压紧力,N;

F.一一卸载工作压紧力,N

F一一加载工作压紧力,N。

磨损后工作点位置positionafterwear安装状态下,从动盘总成具有允许磨损后的厚度时所对应的压盘位置。3.5

磨损后工作压紧力clampingloadafterwear如图1,安装状态下,压盘处于磨损后工作点位置时对从动盘总成施加的压紧力,按式(2)计算。Fml

式中:

磨损后工作压紧力,N:

Ful——磨损后卸载工作压紧力,N;Fol

磨损后加载工作压紧力,N。

分离特性releaseloadcharacteristicFu+F。

用等于从动盘总成夹紧名义厚度(或允许磨损后的厚度)的垫块代替从动盘总成且使离合器盖总成处于模拟安装状态,在一定的预载荷作用下再分离和接合离合器,作用于分离指(杆)端的轴向载荷F,及压盘位移h,随分离指(杆)端行程入。变化的关系,如图2。其中h为压盘升程,△h,为压盘倾斜量。

FA,Nt

Faimax

a)螺旋弹簧离合器盖总成

2A,mm

分离特性

最大分离力FamaxmaximumreleaseloadMe

b)膜片弹簧离合器盖总成

在规定的最小分离行程入。范围内,分离特性FA一A曲线上的最大载荷值,如图2所示。3.8

分离点分离力Farelease load atnominalreleasepoint分离特性FA-A曲线上,对应于规定的最小分离行程入。的载荷值,如图2所示。2

最小分离力Fminminimumreleaseload最大分离力与分离点分离力之间一段分离行程上的最小分离力。3.10

磨损后最大分离力Fa1maxmaximumreleaseloadafterwearQC/T27—2014

膜片弹簧离合器磨损后,在规定的最小分离行程入。范围内,分离特性F。一入。曲线上的最大载荷值,如图3。其中h为磨损后的压盘升程,Ah为磨损后的压盘倾斜量。3.11

磨损后分离点分离力Factreleaseloadatnominal releasepointafterwear磨损后分离特性F-入曲线上,对应于规定的最小分离行程入。的载荷值,如图3所示。FA,N

FAlmax

hal,mm

2A,mm

3膜片弹簧离合器磨损后分离特性图3

4总则

4.1试验项目

4.1.1盖总成功能特性试验。

盖总成分离指(杆)安装高度及分离指(杆)端面跳动量试验;盖总成分离特性(新状态、磨损后状态)试验;盖总成负荷特性试验;

盖总成不平衡量试验。

从动盘总成功能特性试验。

从动盘总成轴向压缩特性、厚度偏差及平行度试验;从动盘总成扭转特性试验:

从动盘总成拖电分离特性试验;从动盘总成不平衡量试验;

离合器摩擦性能试验;

防黏着试验。

离合器耐久性及可靠性试验。

盖总成静态分离耐久性试验;

盖总成动态分离耐久性试验;

盖总成耐高速性能试验;

QC/T27-2014

从动盘总成轴向压缩耐久性试验;e

从动盘总成扭转耐久性试验;

f)从动盘总成耐高速性能试验。4.2对试验结果的评价

根据试验的性质、目的,将试验结果与QC/T25一2014或产品图样技术要求、供需双方商定的技术要求等进行比较,确定试件是否满足要求。4.3试验报告

试验完成后,编写试验报告,基本内容如下:a)

试验名称;

试验依据;

试验目的;

试验对象;

试验方法和条件;

试验结果与分析;

试验结论。

5试验方法

5.1盖总成功能特性试验

5.1.1盖总成分离指(杆)安装高度及分离指(杆)端面跳动量试验。5.1.1.1试验设备。

能使载荷均匀作用于分离指(杆)端,并与压盘工作面垂直的测试台架。a)

试验设备应能使盖总成模拟当从动盘总成具有夹紧名义厚度时的安装状态,如图4所示。b)

分离指(杆)端面跳动量测量处螺栓联结或压紧

工作点位置

图4盖总成功能特性试验示意图

5.1.1.2试验步骤。

a)将盖总成固定于试验夹具上,使压盘处于自由状态,对压盘加载,使其处于工作点位置。操纵加载装置,使代用分离轴承行程达到规定的分离行程,如此动作3~5次。b)

在安装状态下,测量各分离指(杆)与分离轴承圆周接触点高度,其最大值与最小值之差即为分离指(杆)端面跳动量。

d)对分离指(杆)端施加制造商技术文件规定的预载荷。QC/T27—2014

e)测量分离指(杆)与分离轴承圆周接触点处至指定基准面的最大高度值,此高度值即为分离指(杆)安装高度值。

5.1.2盖总成分离特性试验。

5.1.2.1试验设备。

试验设备同5.1.1.1。

5.1.2.2试验步骤。

a)将盖总成固定于试验夹具上,使压盘处于自由状态,对压盘加载,使其处于工作点位置或磨损后的工作点位置。

对分离指(杆)端施加制造商技术文件规定的预载荷,以此状态定义为位移零位。b)

操纵加载装置,使代用分离轴承行程达到规定的分离行程,如此动作3~5次。d)操纵加载装置,使离合器分离,直到达到最大分离行程为止。再使离合器接合,恢复到位移零位;在此过程中测量并记录分离力和离合器压盘位移,绘制如图2的分离特性曲线。e)按图2确定相应特征值:

-取压盘工作面的最小位移作为压盘升程h。;-取压盘工作面的最大值和最小值之差作为压盘倾斜量△h;一确定FAmax和FAe:

最小分离力FAmin

5.1.3盖总成负荷特性试验。

5.1.3.1试验设备。

使载荷均勾作用于压盘表面,并与压盘工作表面垂直的试验台架a)

b)试验夹具应能使盖总成模拟安装状态,如图5所示。螺栓联结或压紧

,卸载

图5盖总成负荷特性试验示意图

5.1.3.2试验步骤。

a)将盖总成固定于试验夹具上,使压盘处于自由状态。如图5所示。对压盘加载。螺旋弹簧离合器,加载使压盘超过工作点位置约2.5mm;膜片弹簧离合器,加b)

载使压盘超过负荷特性曲线谷值点位置约1mm。然后卸载,直至卸掉全部载荷,记录压盘上载荷随压盘位移变化的数值。c)用规定的试验垫块或等效方法确定特征点位置,以此来确定相应的载荷特征值。d)按图1绘制负荷特性图。

QC/T27—2014

按图1确定相应特征值:

-工作压紧力;

磨损后工作压紧力。

5.1.4盖总成不平衡量试验。

5.1.4.1试验设备。

单面平衡机;

b)盖总成专用平衡夹具。

5.1.4.2试验步骤。

将盖总成安装于试验夹具上,使盖总成的定位方式与实际定位方式相同:a

b)测量盖总成的不平衡量。

5.2从动盘总成功能特性试验

5.2.1从动盘总成轴向压缩特性、厚度偏差及平行度试验。5.2.1.1试验设备。

通过球面使载荷垂直而均勾地作用于从动盘总成摩擦表面,如图6所示。3

1一主框架;2一位移传感器;3一预载盘;4负载传感器;5—球铰链;6一液压缸;7上压板;8—从动盘总成;9—下压板图6从动盘总成轴向压缩特性试验示意图5.2.1.2试验步骤。

将从动盘总成装于试验台上,装置状况如图6所示。a

按规定工作压紧力压缩从动盘总成数次,直至轴向压缩量读数稳定。b)

施加制造商技术文件规定的预载荷,测量上下夹板间离合器摩擦片外圆处的距离,其平均值为从动盘总成的自由厚度。

d)对从动盘总成加载,直到从动盘总成上的载荷达到规定工作压紧力,记录轴向压缩量8和所对应的垂直压力F。

达到规定工作压紧力F,时,测量上下夹板间离合器摩擦片外圆处的距离,其平均值为从动e

盘总成的夹紧厚度,其最大值与最小值之差即为平行度。f

绘制轴向压缩特性曲线如图7所示。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国汽车行业标准

QC/T27—2014

代替QC/T27—2004

汽车干摩擦式离合器总成

台架试验方法

Benchtestmethodofautomobileclutch2014-10-14发布

中国计划出版社

w.cn9365365

2015-04-01实施

中华人民共和国工业和信息化部发布

中华人民共和国工业和信息化部公告

2014年第63号

工业和信息化部批准《电动汽车用动力蓄电池箱通用要求》等494项行业标准(标准编号、名称、主要内容及起始实施日期见附件1)及2项轻工行业标准修改单(见附件2)。其中,汽车行业标准26项、化工行业标准38项、治金行业标准56项、有色行业标准124项、建材行业标准51项、黄金行业标准1项、稀土行业标准7项、纺织行业标准38项、包装行业标准2项、制药装备行业标准1项、电子行业标准33项、通信行业标准117项。以上汽车、包装及制药装备行业标准由中国计划出版社出版,化工行业标准由化工出版社出版,冶金行业标准由冶金工业出版社出版,有色金属、黄金、稀土及纺织行业标准由中国标准出版社出版,建材行业标准由建材工业出版社出版,电子行业标准由工业和信息化部电子工业标准化研究院组织出版,通信行业标准由人民邮电出版社出版。

附件:26项汽车行业标准编号、标准名称和起始实施日期。中华人民共和国工业和信息化部二〇一四年十月十四日

附件:

26项汽车行业标准编号、标准名称和起始实施日期标准编号

QC/T989—2014

QC/T986—2014

QC/T987—2014

QC/T9882014

QC/T804—2014

QC/T628—2014

QC/T430—2014

标准名称

电动汽车用动力蓄电池箱通用要求车用空调冷凝水雾化装置

汽车安全带卷收器性能要求和试验方法

汽车车门外拉手

乘用车仪表板总成和副仪表板总成汽车用带点火开关的转向锁

道路车辆

火花塞产品型号编制

QC/T741—2014

车用超级电容器

QC/T973—2014

摩托车和轻便摩托车车轮缓冲块QC/T974—2014

QC/T975—2014

QC/T976—2014

正三轮摩托车和正三轮轻便摩托车货箱技术条件

正三轮摩托车和正三轮轻便摩托车驱动桥

摩托车和轻便摩托车车轮缓冲套QC/T977—2014

汽车电子油门踏板总成技术条件QC/T978-—2014

QC/T979—2014

QC/T980—2014

QC/T23—2014

QC/T981—2014

QC/T2402014

汽车起动机用辅助控制继电器技术条件

汽车电气电子设备防护用防水透气组件

煤炭运输车辆

鲜奶运输车辆

汽车车轮表面油漆涂层

辐板式车轮在轮毂上安装尺寸的检验方法

被代替标准编号

QC/T804—2008

QC/T628—1999

QC/T430—2005

QC/T741-2006

QC/T23—1992

QC/T240—1997

起始实施日期

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

标准编号

QC/T242—2014

QC/T252014

QC/T27—2014

QC/T982—2014

QC/T983—2014

QC/T984—2014

QC/T985—2014

标准名称

汽车车轮静不平衡量要求及检测方法

汽车干摩擦式离合器总成技术条件汽车干摩擦式离合器总成台架试验方法

汽车变速器齿轮激光焊接和电子束焊接技术规范

汽车机械式变速器总成清洁度检测方法

汽车玻璃零配安装要求

汽车热反射镀膜夹层前风窗玻璃被代替标准编号

QC/T242-—2004

QC/T25—2004

QC/T27—2004

起始实施日期

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

2015-04-01

规范性引用文件

术语和定义

试验方法此内容来自标准下载网

QC/T27-2014

QC/T27—2014

本标准按照GB/T1.1一2009标准化工作导则第1部分:标准的结构和编写》给出的规起草。

本标准是在QC/T27—2004的基础上修订而成,自实施之日起代替QC/T24—2004。本标准与QC/T27—2004相比,主要技术差异如下:调整并细化了原标准中各种表格和技术参数:增加了部分术语和定义:最小分离力、磨损后最大分离力、磨损后分离点分离力;一增加了离合器热负荷试验;

一增加了离合器摩擦力矩试验;一增加了离合器摩擦片磨损性能试验;修改了摩擦性能试验;

修改了防粘着试验条件;

修改了从动盘总成扭转耐久性试验条件。本标准由全国汽车标准化技术委员会(SAC/TC114)提出并归口。本标准主要起草单位:桂林福达股份有限公司、长春一东离合器股份有限公司、浙江铁流离合器股份有限公司、东风汽车传动轴有限公司苏州分公司、上海萨克斯动力总成部件系统有限公司、一汽技术中心、杭州奇碟离合器有限公司、珠海华粤离合器公司。本标准参加起草单位:东风汽车公司技术中心、重汽公司技术中心、天津一汽夏利汽车股份有限公司产品开发中心、长春中联汽车检测设备有限公司、浙江科特汽配有限公司、合肥工业大学机械与汽车工程学院、济南汽车检测中心。本标准主要起草人:吴铃海、吴亚军、潘顺英、张勇、蒋涛、董武、陈祥、唐春学、严正峰、侯勇、张隧、司洪来、靳春雷、高新民、伍金水、邵春平、刘卓、王一兵、许佳成、瀚永生、吕建勤、姬瑜。1范围

汽车干摩擦式离合器总成台架试验方法QC/T27—2014

本标准规定了汽车干摩擦式离合器总成(包括盖总成和从动盘总成,以下简称离合器)的台架试验方法。

本标准适用于汽车干摩擦式离合器。规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。QC/T25—2014汽车干摩擦式离合器总成技术条件。3术语与定义

下列术语和定义适用于本标准。3.1

clamploadcharacteristic

负荷特性

对压盘加载和卸载过程中,作用于压盘上的载荷F与压盘位移入之间的关系曲线,如图1所示。F,Nt

磨损量

磨损后工作点工作点a,mm

a)螺旋弹簧离合器盖总成

磨损量

磨损后工作点工作点

a,mm

b)膜片弹簧离合器盖总成

图1负荷特性

工作点位置positionatnominaldiscthickness安装状态下,从动盘总成夹紧名义厚度所对应的压盘位置。3.3

clamploadatnominaldiscthickness工作压紧力

如图1安装状态下,压盘处于工作点位置时对从动盘总成施加的压紧力,按式(1)计算。F

QC/T27—2014

式中:

Fm—工作压紧力,N;

F.一一卸载工作压紧力,N

F一一加载工作压紧力,N。

磨损后工作点位置positionafterwear安装状态下,从动盘总成具有允许磨损后的厚度时所对应的压盘位置。3.5

磨损后工作压紧力clampingloadafterwear如图1,安装状态下,压盘处于磨损后工作点位置时对从动盘总成施加的压紧力,按式(2)计算。Fml

式中:

磨损后工作压紧力,N:

Ful——磨损后卸载工作压紧力,N;Fol

磨损后加载工作压紧力,N。

分离特性releaseloadcharacteristicFu+F。

用等于从动盘总成夹紧名义厚度(或允许磨损后的厚度)的垫块代替从动盘总成且使离合器盖总成处于模拟安装状态,在一定的预载荷作用下再分离和接合离合器,作用于分离指(杆)端的轴向载荷F,及压盘位移h,随分离指(杆)端行程入。变化的关系,如图2。其中h为压盘升程,△h,为压盘倾斜量。

FA,Nt

Faimax

a)螺旋弹簧离合器盖总成

2A,mm

分离特性

最大分离力FamaxmaximumreleaseloadMe

b)膜片弹簧离合器盖总成

在规定的最小分离行程入。范围内,分离特性FA一A曲线上的最大载荷值,如图2所示。3.8

分离点分离力Farelease load atnominalreleasepoint分离特性FA-A曲线上,对应于规定的最小分离行程入。的载荷值,如图2所示。2

最小分离力Fminminimumreleaseload最大分离力与分离点分离力之间一段分离行程上的最小分离力。3.10

磨损后最大分离力Fa1maxmaximumreleaseloadafterwearQC/T27—2014

膜片弹簧离合器磨损后,在规定的最小分离行程入。范围内,分离特性F。一入。曲线上的最大载荷值,如图3。其中h为磨损后的压盘升程,Ah为磨损后的压盘倾斜量。3.11

磨损后分离点分离力Factreleaseloadatnominal releasepointafterwear磨损后分离特性F-入曲线上,对应于规定的最小分离行程入。的载荷值,如图3所示。FA,N

FAlmax

hal,mm

2A,mm

3膜片弹簧离合器磨损后分离特性图3

4总则

4.1试验项目

4.1.1盖总成功能特性试验。

盖总成分离指(杆)安装高度及分离指(杆)端面跳动量试验;盖总成分离特性(新状态、磨损后状态)试验;盖总成负荷特性试验;

盖总成不平衡量试验。

从动盘总成功能特性试验。

从动盘总成轴向压缩特性、厚度偏差及平行度试验;从动盘总成扭转特性试验:

从动盘总成拖电分离特性试验;从动盘总成不平衡量试验;

离合器摩擦性能试验;

防黏着试验。

离合器耐久性及可靠性试验。

盖总成静态分离耐久性试验;

盖总成动态分离耐久性试验;

盖总成耐高速性能试验;

QC/T27-2014

从动盘总成轴向压缩耐久性试验;e

从动盘总成扭转耐久性试验;

f)从动盘总成耐高速性能试验。4.2对试验结果的评价

根据试验的性质、目的,将试验结果与QC/T25一2014或产品图样技术要求、供需双方商定的技术要求等进行比较,确定试件是否满足要求。4.3试验报告

试验完成后,编写试验报告,基本内容如下:a)

试验名称;

试验依据;

试验目的;

试验对象;

试验方法和条件;

试验结果与分析;

试验结论。

5试验方法

5.1盖总成功能特性试验

5.1.1盖总成分离指(杆)安装高度及分离指(杆)端面跳动量试验。5.1.1.1试验设备。

能使载荷均匀作用于分离指(杆)端,并与压盘工作面垂直的测试台架。a)

试验设备应能使盖总成模拟当从动盘总成具有夹紧名义厚度时的安装状态,如图4所示。b)

分离指(杆)端面跳动量测量处螺栓联结或压紧

工作点位置

图4盖总成功能特性试验示意图

5.1.1.2试验步骤。

a)将盖总成固定于试验夹具上,使压盘处于自由状态,对压盘加载,使其处于工作点位置。操纵加载装置,使代用分离轴承行程达到规定的分离行程,如此动作3~5次。b)

在安装状态下,测量各分离指(杆)与分离轴承圆周接触点高度,其最大值与最小值之差即为分离指(杆)端面跳动量。

d)对分离指(杆)端施加制造商技术文件规定的预载荷。QC/T27—2014

e)测量分离指(杆)与分离轴承圆周接触点处至指定基准面的最大高度值,此高度值即为分离指(杆)安装高度值。

5.1.2盖总成分离特性试验。

5.1.2.1试验设备。

试验设备同5.1.1.1。

5.1.2.2试验步骤。

a)将盖总成固定于试验夹具上,使压盘处于自由状态,对压盘加载,使其处于工作点位置或磨损后的工作点位置。

对分离指(杆)端施加制造商技术文件规定的预载荷,以此状态定义为位移零位。b)

操纵加载装置,使代用分离轴承行程达到规定的分离行程,如此动作3~5次。d)操纵加载装置,使离合器分离,直到达到最大分离行程为止。再使离合器接合,恢复到位移零位;在此过程中测量并记录分离力和离合器压盘位移,绘制如图2的分离特性曲线。e)按图2确定相应特征值:

-取压盘工作面的最小位移作为压盘升程h。;-取压盘工作面的最大值和最小值之差作为压盘倾斜量△h;一确定FAmax和FAe:

最小分离力FAmin

5.1.3盖总成负荷特性试验。

5.1.3.1试验设备。

使载荷均勾作用于压盘表面,并与压盘工作表面垂直的试验台架a)

b)试验夹具应能使盖总成模拟安装状态,如图5所示。螺栓联结或压紧

,卸载

图5盖总成负荷特性试验示意图

5.1.3.2试验步骤。

a)将盖总成固定于试验夹具上,使压盘处于自由状态。如图5所示。对压盘加载。螺旋弹簧离合器,加载使压盘超过工作点位置约2.5mm;膜片弹簧离合器,加b)

载使压盘超过负荷特性曲线谷值点位置约1mm。然后卸载,直至卸掉全部载荷,记录压盘上载荷随压盘位移变化的数值。c)用规定的试验垫块或等效方法确定特征点位置,以此来确定相应的载荷特征值。d)按图1绘制负荷特性图。

QC/T27—2014

按图1确定相应特征值:

-工作压紧力;

磨损后工作压紧力。

5.1.4盖总成不平衡量试验。

5.1.4.1试验设备。

单面平衡机;

b)盖总成专用平衡夹具。

5.1.4.2试验步骤。

将盖总成安装于试验夹具上,使盖总成的定位方式与实际定位方式相同:a

b)测量盖总成的不平衡量。

5.2从动盘总成功能特性试验

5.2.1从动盘总成轴向压缩特性、厚度偏差及平行度试验。5.2.1.1试验设备。

通过球面使载荷垂直而均勾地作用于从动盘总成摩擦表面,如图6所示。3

1一主框架;2一位移传感器;3一预载盘;4负载传感器;5—球铰链;6一液压缸;7上压板;8—从动盘总成;9—下压板图6从动盘总成轴向压缩特性试验示意图5.2.1.2试验步骤。

将从动盘总成装于试验台上,装置状况如图6所示。a

按规定工作压紧力压缩从动盘总成数次,直至轴向压缩量读数稳定。b)

施加制造商技术文件规定的预载荷,测量上下夹板间离合器摩擦片外圆处的距离,其平均值为从动盘总成的自由厚度。

d)对从动盘总成加载,直到从动盘总成上的载荷达到规定工作压紧力,记录轴向压缩量8和所对应的垂直压力F。

达到规定工作压紧力F,时,测量上下夹板间离合器摩擦片外圆处的距离,其平均值为从动e

盘总成的夹紧厚度,其最大值与最小值之差即为平行度。f

绘制轴向压缩特性曲线如图7所示。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。