QC/T 199-2013

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QC/T 199-2013.Vehicle wheels-balance weight.

1范围

QC/T 199规定了平衡块的结构、质量及公差、标志及汽车车轮在不装轮胎的情况下,平衡块的性能要求和试验方法。

QC/T 199规定的平衡块适用于汽车用钢制车轮和轻合金车轮。

2规范性引用文件

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。对于注明8期的引用文件,仅引用的版本适用于本标准。对于未注明日期的引用文件,其最新版本(包括任何修订)适用于本标准。

CB/T 2933充气轮胎用 车轮和轮辋的术语、规格代号和标志

GB/T 3487汽车轮辋规格系列

GB/T 1771色漆 和清漆耐中性 盐雾性能的测定

3术语和定义

CB/T2933和GB/T3487确立的术语和定义适用于本标准。

3.1平衡块balance weight assembly

安装在轮辋轮缘上的配重块和夹片的组合体或粘贴在E轮辋上的配重块和双面粘贴胶带的组合体。

3.2夹片clip

固定到配重块上具有特别形状的金属.用米将配重块安装到轮辋轮缘上。

3.3配重块weight

具有一定质量的重块。

3.4整体式平衡块integral balance weight

夹片与配重块永久连接的平衡块。

3.5分体式平衡块detachable balance weight

可以拆卸为夹片、配重块两个部件的平衡块。

3.6粘贴式平衡块stick-on balance weight

配重块与双面粘贴胶带粘贴在一.起的平衡块。

3.7平衡块涂层balance weight assembly coating

用于防止平衡块表面被腐蚀的材料。

3.8平衡块的保持力balance weight retention force

将平衡块从轮辋上移动所需的最小静力,单位为N。

1范围

QC/T 199规定了平衡块的结构、质量及公差、标志及汽车车轮在不装轮胎的情况下,平衡块的性能要求和试验方法。

QC/T 199规定的平衡块适用于汽车用钢制车轮和轻合金车轮。

2规范性引用文件

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。对于注明8期的引用文件,仅引用的版本适用于本标准。对于未注明日期的引用文件,其最新版本(包括任何修订)适用于本标准。

CB/T 2933充气轮胎用 车轮和轮辋的术语、规格代号和标志

GB/T 3487汽车轮辋规格系列

GB/T 1771色漆 和清漆耐中性 盐雾性能的测定

3术语和定义

CB/T2933和GB/T3487确立的术语和定义适用于本标准。

3.1平衡块balance weight assembly

安装在轮辋轮缘上的配重块和夹片的组合体或粘贴在E轮辋上的配重块和双面粘贴胶带的组合体。

3.2夹片clip

固定到配重块上具有特别形状的金属.用米将配重块安装到轮辋轮缘上。

3.3配重块weight

具有一定质量的重块。

3.4整体式平衡块integral balance weight

夹片与配重块永久连接的平衡块。

3.5分体式平衡块detachable balance weight

可以拆卸为夹片、配重块两个部件的平衡块。

3.6粘贴式平衡块stick-on balance weight

配重块与双面粘贴胶带粘贴在一.起的平衡块。

3.7平衡块涂层balance weight assembly coating

用于防止平衡块表面被腐蚀的材料。

3.8平衡块的保持力balance weight retention force

将平衡块从轮辋上移动所需的最小静力,单位为N。

标准图片预览

标准内容

:童询脚

ICS43.040.50

中华人民共和国汽车行业标准

QC/T199—2013

代替QC/T199—1995

汽车车轮

平衡块

Vehiclewheels-balanceweight

2013-10-17发布

2014-03-01实施

中华人民共和国工业和信息化部35E

最韩数码查真伪

中华人民共和国工业和信息化部公告

2013年第52号

工业和信息化部批准《甲基丁烯醇聚醚》等811项行业标准,其中:化工行业标准149项、有色行业标准105项黄金行业标准5项、治金行业标准15项、建材行业标准3项、机械行业标准39项、航空行业标准69项、船舶行业标准53项、汽车行业标准42项、纺织行业标准63项、轻工行业标准59项,石化行业标准42项、民爆行业标准1项、电子行业标准50项、通信行业标准116项,现予以公告。以上化工行业标准由化工出版社出版,纺织、有色及黄金行业标准由中国标准出版社出版,治金行业标准由治金工业出版社出版,建材行业标准由建材工业出版社出版,机械行业标准由机械工业出版社出版,航空行业标准由中国航空综合技术研究所组织出版,船舶行业标准由中国船舶工业综合技术经济研究院组织出版,汽车行业标准由中国计划出版社出版,轻工行业标准由中国轻工业出版社出版,石化行业标准由中国石化出版社出版,民爆行业标准由中国兵器工业标准化研究所组织出版,电子行业标准由工业和信息化部电子工业标准化研究院组织出版,通信行业标准由人民邮电出版社出版。附件:42项汽车行业标准编号、标准名称和起始实施日期。中华人民共和国工业和信息化部二〇一三年十月十七日

附件:

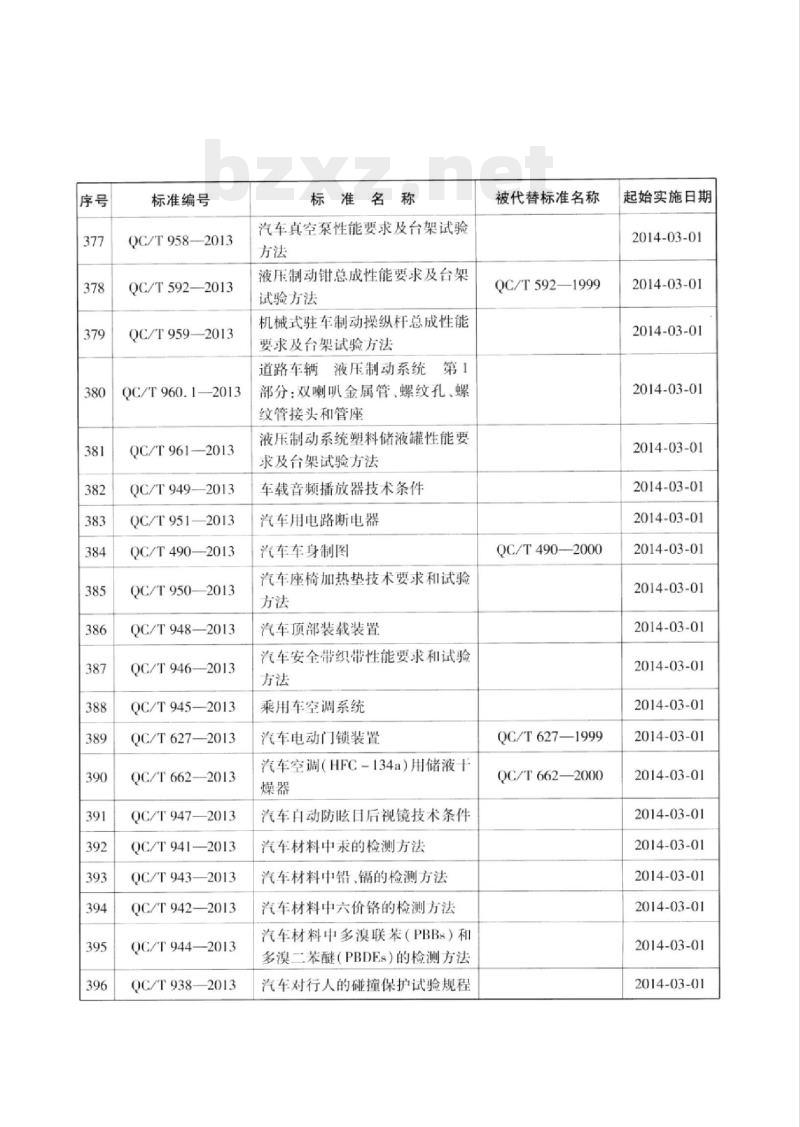

42项汽车行业标准编号、标准名称和起始实施日期标准编号

QC/T253—2013

QC/T682—2013

QC/T229—2013

QC/T952—2013

QC/T953—2013

QC/T954—2013

QC/T258——2013

QC/T199—2013

QC/T3262013

QC/T9552013

QC/T956—2013

QC/T957—2013

QC/T29104—2013

QC/T29105.3—2013

QC/T718—2013

QC/T4392013

QC/T935—2013

QC/T939—2013

QC/T457—2013

QC/T9362013

QC/T937—2013

QC/T940—2013

标准名称

摩托车和轻便摩托车发动机型号编制方法

摩托车和轻便摩托车座垫

摩托车和轻便摩托车转子机油泵技术条件

乘用车辐板式车轮在轮毂上的安装尺寸

商用车平面安装车轮固定螺母

商用车

平面安装固定螺母试

验方法

汽车车轮

螺母座强度试验

汽车车轮平衡块

汽车标准件产品编号规则

专用汽车自动调平支承装置

干混砂浆运输车

洗扫车

专用汽车液压系统液压油固体颗粒污染度的限值

专用汽车液压系统液压油固体颗粒污染度测试方法取样

混凝土泵车

摆臂式自装卸汽车

餐厨垃圾车

前卸料混凝土搅拌运输车技术

救护车

车厢可卸式垃圾车

护栏抢修车

展示车

被代替标准名称

QC/T253-1998

QC/T682—2002

QC/T229—1997

QC/T258—1998

QC/T199—1995

QC/T326—1999

QC/T29104—1992

QC/T29105.3—1992

QC/T718—2004

QC/T439—1999

QC/T440—1999

QC/T457—2002

起始实施日期

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

标准编号

QC/T958—2013

QC/T592—2013

QC/T959—2013

QC/T960.1—2013

QC/T961—2013

QC/T949—2013

QC/T951—2013

QC/T490—2013

QC/T950—2013

QC/T948—2013

QC/T946—2013

QC/T945—2013

QC/T627—2013

QC/T662—2013

QC/T947—2013

QC/T941—2013

QC/T943—2013

OC/T942-

QC/T944—2013

QC/T938—2013

标准名称

汽车真空泵性能要求及台架试验方法

液压制动钳总成性能要求及台架试验方法

机械式驻车制动操纵杆总成性能要求及台架试验方法

道路车辆液压制动系统第1

部分:双喇叭金属管、螺纹孔、螺纹管接头和管座

液压制动系统塑料储液罐性能要求及台架试验方法

车载音频播放器技术条件

汽车用电路断电器

汽车车身制图

汽车座椅加热垫技术要求和试验方法

汽车顶部装载装置

汽车安全带织带性能要求和试验方法

乘用车空调系统

汽车电动门锁装置

汽车空调(HFC-134a)用储液干燥器

汽车白动防日后视镜技术条件

汽车材料中汞的检测方法

汽车材料中铅、镐的检测方法

汽车材料中六价铬的检测方法

汽车材料中多溴联苯(PBBs)和多溴二苯醚(PBDEs)的检测方法汽车对行人的碰撞保护试验规程被代替标准名称

QC/T592—1999

QC/T4902000

QC/T627—1999

QC/T662—2000

起始实施日期

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

规范性引用文件

术语和定义

质量及公差

性能要求·

平衡块试验方法

QC/T199—2013

QC/T199-2013

本标准按照GB/T1.1一2009《标准化T.作导则第1部分:标准的结构和编写》给出的规则起草。

本标准代替QC/T199—1995《汽车车轮平衡块》。本标准参照采用了IS013988(E):2008《乘用车车轮一夹片式平衡块和轮辋轮缘术语、试验程序和性能要求》;

本标准与QC/T199—1995相比,主要技术差异如下:一修订了主题内容与适用范围,明确了车轮在不装轮胎的情况下平衡块的性能要求及试验方法(见1995版第1章;本版第1章);修订了原标准的引用标准,改为规范性引用文件(见本版第2章);一修订了术语及相关内容,增加了夹片、配重块等名词术语(见1995版第3章,本版第3章);一修订了原标准的结构型式,将平衡块划分为夹片式和粘贴式(见1995版第4章,本版第4章);

修订了平衡块的质量和公差,统一了相同质量平衡块的公差(见1995版第5章,本版第5章);

删除了平衡块尺寸(见1995版第6章);修订了平衡块性能要求(见1995版第7章,本版第6章),删除安装性、拆卸力及外观的内容(见1995版7.1、7.2、7.4),增加了夹片式平衡块和粘贴式平衡块的切向保持力(见本版6.1、6.2、6.3),修改了腐蚀试验时间及评判标准(见1995版7.3,本版6.4),修改了平衡块材料,明确了配重块材料不推荐使用铅合金材料(见1995版7.5,本版6.5):一修订了平衡块试验方法,删除了安装性和拆卸力试验,增加了夹片式和粘贴式平衡块试验方法(见1995版8.18.2,本版7.1、7.2),修改了盐雾腐蚀试验标准,试验标准由CB2864改为GB/T1771(见1995版8.3,本版7.3);删除了检验规则(见1995版第9章);一修订了平衡块标志,将刻印标识由适用车型改为配重块材料(见1995版第10章,本版第8章)。

本标准由全国汽车标准化技术委员会(SAC/TC114)提出并归口。本标准由长春一汽富维汽车零部件股份有限公司负责起草。本标准主要起草人:邱枫、张世江、邵云凯。1范围

汽车车轮

平衡块

QC/T199—2013

本标准规定了平衡块的结构、质量及公差、标志及汽车车轮在不装轮胎的情况下,平衡块的性能要求和试验方法。

本标准规定的平衡块适用于汽车用钢制车轮和轻合金车轮。2规范性引用文件

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。对于注明日期的引用文件,仅引用的版本适用于本标准。对于未注明日期的引用文件,其最新版本(包括任何修订)适用于本标准。

3充气轮胎用车轮和轮辋的术语、规格代号和标志GB/T2933

GB/T3487汽车轮辋规格系列

GB/T1771

色漆和清漆耐中性盐雾性能的测定3术语和定义

CB/T2933和CB/T3487确立的术语和定义适用于本标准。3.1

平衡块balanceweightassembly

安装在轮辋轮缘上的配重块和夹片的组合体或粘贴在轮辋上的配重块和双面粘贴胶带的组合体。

夹片clip

固定到配重块上具有特别形状的金属,用来将配重块安装到轮辋轮缘上。3.3

配重块weight

具有一定质量的重块。

整体式平衡块integralbalanceweight夹片与配重块永久连接的平衡块。3.5

分体式平衡块detachablebalanceweight可以拆卸为夹片、配重块两个部件的平衡块。QC/T199—2013

粘贴式平衡块stick-onbalanceweight配重块与双面粘贴胶带粘贴在一起的平衡块。3.7

平衡块涂层balanceweightassemblycoating用于防止平衡块表面被腐蚀的材料。3.8

平衡块的保持力balanceweightretentionforce将平衡块从轮辋上移动所需的最小静力,单位为N。4结构

4.1平衡块结构可分为夹片式平衡块和粘贴式平衡块4.2夹片式平衡块结构可分为分体式和整体式,结构见图1。夹片

配亚块

a)分体式平衡块

配重块

b)整体式平衡块

夹片式平衡块结构示意图

4.3粘贴式平衡块结构见图2

双而精贴疫带

配重块

图2粘贴式平衡块结构示意图

5质量及公差

平衡块的质量及公差见表1。

平衡块质量

质量公差

平衡块的质量及公差

10152025

5055606570758090100110

注:当粘贴式平衡块选加使川时。应保证送加后质量的公差要求2

6性能要求

6.1夹片式平衡块的切向保持力

QC/T199—2013

按本标准7.1.4进行切向保持力试验时,夹片式平衡块切向保持力应符合表2的规定。表2切向保持力

质量,品

切向保持力,N

6.2夹片式平衡块的轴向保持力

≥100

按本标准7.1.5进行轴向保持力试验时,夹片式平衡块轴向保持力应符合表3的规定。表3

质量,g

轴向保持力,N

轴向保持力,N

≥100

≥>200

6.3粘贴式平衡块的剪切保持力

轴向保持力

≥150

≥200

按本标准7.2.4进行剪切保持力试验时.按平衡块粘贴面积计算的最小剪切保持力应为20N/cm2。6.4耐腐蚀性

按本标准7.3进行盐雾腐蚀试验时,平衡块涂层的耐腐蚀性应大于240h,试样表面不允许起泡,不允许生锈。

6.5材料

平衡块材料不推荐使用铅合金材料。7平衡块试验方法

7.1夹片式平衡块试验方法

7.1.1试验用平衡块的准备。

试验用平衡块应是经完整工序加工而成的,可供车辆装用的具有代表性的新平衡块。每个平衡块只能用于1次试验。每次试验准备6个平衡块,其中3个用于安装到车轮外轮缘,另外3个用于安装到车轮内轮缘,并对每个平衡块进行编号。7.1.2车轮的准备。

7.1.2.1清洁。车轮外轮缘和内轮缘应没有灰尘和油渍。7.1.2.2标记。在车轮内轮缘和外轮缘圆周上做标记,等间距分布,标出每一个平衡块的安装点,每个安装点的轮缘表面应没有刮痕、凹坑和焊渣。轮辑辋焊接区域除外。7.1.3平衡块的安装。

操作人员应站在敲击位置的正前方进行敲击按照下列方式敲击平衡块:敲击应顺着轮辋轮缘轮廓,每个平衡块最多敲击3次。需要注意的3

QC/T199—2013

是,夹片和车轮之间要留有适当间隙,以保证夹片与平衡块的贴合(见图3)。前视图

爽片翘起

顺着轮缘轮席敲击

敲击位置

适当间隙

平衡块位置

注:x

7.1.4切向保持力试验。

表东不可行;。一表示可行。

平衡块的安装

侧视图bZxz.net

7.1.4.1试验设备。试验设备应能够将平衡块从轮缘上移动,并且可以测量和读取初始运动所需的切向力(见图4)。

轮辋轮缘

从0°到15°的轮缘

切向力

配重块

图4切向力试验

试验方法。

按7.1.3描述的方法,使用非金属锤将平衡块安装到车轮外轮缘和内轮缘;设置试验设备上的测力指示器(测力计)到0:b)

逐渐增加切向力并记录平衡块开始移动时的切向力:重复7.1.4.2a)和7.1.4.2c),对其他5个平衡块进行切向保持力试验。d)

7.1.5轴向保持力试验。

7.1.5.1试验设备。试验设备应能够将平衡块从轮辋轮缘上移动,并且可以测量和读取初始运动所需的作用力(见图5)。

试验方法。

图5平衡块保持力试验示意图

QC/T199—2013

a)按7.1.3描述的方法,使用非金属锤将带有钢丝圈的平衡块安装到车轮外轮缘和内轮缘;b)设置试验设备上的测力指示器(测力计)到O;c)逐渐增加保持力并记录平衡块开始移动时的保持力:d)重复7.1.5.2a)和7.1.5.2c),对其他5个平衡块进行轴向保持力试验。7.2粘贴式平衡块试验方法

7.2.1试验用平衡块的准备。

试验用平衡块应是经完整工序加工而成的、可供车辆装用的具有代表性的新平衡块。每个平衡块只能用于1次试验。每次试验准备6个平衡块,其中3个用于粘贴到车轮外轮缘或图纸指定的位置,另3个用于粘贴到车轮内轮缘或图纸指定的位置,并对每个平衡块进行编号。7.2.2车轮的准备。

7.2.2.1清洁。使用干净抹布去除车轮粘贴面灰尘和油渍。7.2.2.2标记。在粘贴平衡块所在位置的车轮圆周上做标记,等间距分布,标出每一个平衡块的安装点。每个安装点的车轮表面应没有刮痕、凹坑。7.2.3平衡块的安装。

按要求将平衡块按压在车轮的指定位置,按压平衡块的压力应大于10N/cm2,此时车轮及平衡块本身的温度不得低于10℃,粘上平衡块的车轮保存24h,以保证双面粘贴胶带与车轮的有效粘合。7.2.4剪切力试验。

在平衡块上施加1个剪切力,剪切力方向如图6所示,记录平衡块开始移动时的剪切力大小。剪切力

图6剪切力试验示意图

QC/T199—2013

3盐雾腐蚀试验

盐雾腐蚀试验按CB/T1771规定的试验方法进行。8

平衡块安装到车轮上后,应在其容易看到的位置上,用铸造或刻印的方法做出如下标记:a

制造厂商标:

质量:用克数表示;

材料:配重块材料。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

ICS43.040.50

中华人民共和国汽车行业标准

QC/T199—2013

代替QC/T199—1995

汽车车轮

平衡块

Vehiclewheels-balanceweight

2013-10-17发布

2014-03-01实施

中华人民共和国工业和信息化部35E

最韩数码查真伪

中华人民共和国工业和信息化部公告

2013年第52号

工业和信息化部批准《甲基丁烯醇聚醚》等811项行业标准,其中:化工行业标准149项、有色行业标准105项黄金行业标准5项、治金行业标准15项、建材行业标准3项、机械行业标准39项、航空行业标准69项、船舶行业标准53项、汽车行业标准42项、纺织行业标准63项、轻工行业标准59项,石化行业标准42项、民爆行业标准1项、电子行业标准50项、通信行业标准116项,现予以公告。以上化工行业标准由化工出版社出版,纺织、有色及黄金行业标准由中国标准出版社出版,治金行业标准由治金工业出版社出版,建材行业标准由建材工业出版社出版,机械行业标准由机械工业出版社出版,航空行业标准由中国航空综合技术研究所组织出版,船舶行业标准由中国船舶工业综合技术经济研究院组织出版,汽车行业标准由中国计划出版社出版,轻工行业标准由中国轻工业出版社出版,石化行业标准由中国石化出版社出版,民爆行业标准由中国兵器工业标准化研究所组织出版,电子行业标准由工业和信息化部电子工业标准化研究院组织出版,通信行业标准由人民邮电出版社出版。附件:42项汽车行业标准编号、标准名称和起始实施日期。中华人民共和国工业和信息化部二〇一三年十月十七日

附件:

42项汽车行业标准编号、标准名称和起始实施日期标准编号

QC/T253—2013

QC/T682—2013

QC/T229—2013

QC/T952—2013

QC/T953—2013

QC/T954—2013

QC/T258——2013

QC/T199—2013

QC/T3262013

QC/T9552013

QC/T956—2013

QC/T957—2013

QC/T29104—2013

QC/T29105.3—2013

QC/T718—2013

QC/T4392013

QC/T935—2013

QC/T939—2013

QC/T457—2013

QC/T9362013

QC/T937—2013

QC/T940—2013

标准名称

摩托车和轻便摩托车发动机型号编制方法

摩托车和轻便摩托车座垫

摩托车和轻便摩托车转子机油泵技术条件

乘用车辐板式车轮在轮毂上的安装尺寸

商用车平面安装车轮固定螺母

商用车

平面安装固定螺母试

验方法

汽车车轮

螺母座强度试验

汽车车轮平衡块

汽车标准件产品编号规则

专用汽车自动调平支承装置

干混砂浆运输车

洗扫车

专用汽车液压系统液压油固体颗粒污染度的限值

专用汽车液压系统液压油固体颗粒污染度测试方法取样

混凝土泵车

摆臂式自装卸汽车

餐厨垃圾车

前卸料混凝土搅拌运输车技术

救护车

车厢可卸式垃圾车

护栏抢修车

展示车

被代替标准名称

QC/T253-1998

QC/T682—2002

QC/T229—1997

QC/T258—1998

QC/T199—1995

QC/T326—1999

QC/T29104—1992

QC/T29105.3—1992

QC/T718—2004

QC/T439—1999

QC/T440—1999

QC/T457—2002

起始实施日期

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

标准编号

QC/T958—2013

QC/T592—2013

QC/T959—2013

QC/T960.1—2013

QC/T961—2013

QC/T949—2013

QC/T951—2013

QC/T490—2013

QC/T950—2013

QC/T948—2013

QC/T946—2013

QC/T945—2013

QC/T627—2013

QC/T662—2013

QC/T947—2013

QC/T941—2013

QC/T943—2013

OC/T942-

QC/T944—2013

QC/T938—2013

标准名称

汽车真空泵性能要求及台架试验方法

液压制动钳总成性能要求及台架试验方法

机械式驻车制动操纵杆总成性能要求及台架试验方法

道路车辆液压制动系统第1

部分:双喇叭金属管、螺纹孔、螺纹管接头和管座

液压制动系统塑料储液罐性能要求及台架试验方法

车载音频播放器技术条件

汽车用电路断电器

汽车车身制图

汽车座椅加热垫技术要求和试验方法

汽车顶部装载装置

汽车安全带织带性能要求和试验方法

乘用车空调系统

汽车电动门锁装置

汽车空调(HFC-134a)用储液干燥器

汽车白动防日后视镜技术条件

汽车材料中汞的检测方法

汽车材料中铅、镐的检测方法

汽车材料中六价铬的检测方法

汽车材料中多溴联苯(PBBs)和多溴二苯醚(PBDEs)的检测方法汽车对行人的碰撞保护试验规程被代替标准名称

QC/T592—1999

QC/T4902000

QC/T627—1999

QC/T662—2000

起始实施日期

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

规范性引用文件

术语和定义

质量及公差

性能要求·

平衡块试验方法

QC/T199—2013

QC/T199-2013

本标准按照GB/T1.1一2009《标准化T.作导则第1部分:标准的结构和编写》给出的规则起草。

本标准代替QC/T199—1995《汽车车轮平衡块》。本标准参照采用了IS013988(E):2008《乘用车车轮一夹片式平衡块和轮辋轮缘术语、试验程序和性能要求》;

本标准与QC/T199—1995相比,主要技术差异如下:一修订了主题内容与适用范围,明确了车轮在不装轮胎的情况下平衡块的性能要求及试验方法(见1995版第1章;本版第1章);修订了原标准的引用标准,改为规范性引用文件(见本版第2章);一修订了术语及相关内容,增加了夹片、配重块等名词术语(见1995版第3章,本版第3章);一修订了原标准的结构型式,将平衡块划分为夹片式和粘贴式(见1995版第4章,本版第4章);

修订了平衡块的质量和公差,统一了相同质量平衡块的公差(见1995版第5章,本版第5章);

删除了平衡块尺寸(见1995版第6章);修订了平衡块性能要求(见1995版第7章,本版第6章),删除安装性、拆卸力及外观的内容(见1995版7.1、7.2、7.4),增加了夹片式平衡块和粘贴式平衡块的切向保持力(见本版6.1、6.2、6.3),修改了腐蚀试验时间及评判标准(见1995版7.3,本版6.4),修改了平衡块材料,明确了配重块材料不推荐使用铅合金材料(见1995版7.5,本版6.5):一修订了平衡块试验方法,删除了安装性和拆卸力试验,增加了夹片式和粘贴式平衡块试验方法(见1995版8.18.2,本版7.1、7.2),修改了盐雾腐蚀试验标准,试验标准由CB2864改为GB/T1771(见1995版8.3,本版7.3);删除了检验规则(见1995版第9章);一修订了平衡块标志,将刻印标识由适用车型改为配重块材料(见1995版第10章,本版第8章)。

本标准由全国汽车标准化技术委员会(SAC/TC114)提出并归口。本标准由长春一汽富维汽车零部件股份有限公司负责起草。本标准主要起草人:邱枫、张世江、邵云凯。1范围

汽车车轮

平衡块

QC/T199—2013

本标准规定了平衡块的结构、质量及公差、标志及汽车车轮在不装轮胎的情况下,平衡块的性能要求和试验方法。

本标准规定的平衡块适用于汽车用钢制车轮和轻合金车轮。2规范性引用文件

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。对于注明日期的引用文件,仅引用的版本适用于本标准。对于未注明日期的引用文件,其最新版本(包括任何修订)适用于本标准。

3充气轮胎用车轮和轮辋的术语、规格代号和标志GB/T2933

GB/T3487汽车轮辋规格系列

GB/T1771

色漆和清漆耐中性盐雾性能的测定3术语和定义

CB/T2933和CB/T3487确立的术语和定义适用于本标准。3.1

平衡块balanceweightassembly

安装在轮辋轮缘上的配重块和夹片的组合体或粘贴在轮辋上的配重块和双面粘贴胶带的组合体。

夹片clip

固定到配重块上具有特别形状的金属,用来将配重块安装到轮辋轮缘上。3.3

配重块weight

具有一定质量的重块。

整体式平衡块integralbalanceweight夹片与配重块永久连接的平衡块。3.5

分体式平衡块detachablebalanceweight可以拆卸为夹片、配重块两个部件的平衡块。QC/T199—2013

粘贴式平衡块stick-onbalanceweight配重块与双面粘贴胶带粘贴在一起的平衡块。3.7

平衡块涂层balanceweightassemblycoating用于防止平衡块表面被腐蚀的材料。3.8

平衡块的保持力balanceweightretentionforce将平衡块从轮辋上移动所需的最小静力,单位为N。4结构

4.1平衡块结构可分为夹片式平衡块和粘贴式平衡块4.2夹片式平衡块结构可分为分体式和整体式,结构见图1。夹片

配亚块

a)分体式平衡块

配重块

b)整体式平衡块

夹片式平衡块结构示意图

4.3粘贴式平衡块结构见图2

双而精贴疫带

配重块

图2粘贴式平衡块结构示意图

5质量及公差

平衡块的质量及公差见表1。

平衡块质量

质量公差

平衡块的质量及公差

10152025

5055606570758090100110

注:当粘贴式平衡块选加使川时。应保证送加后质量的公差要求2

6性能要求

6.1夹片式平衡块的切向保持力

QC/T199—2013

按本标准7.1.4进行切向保持力试验时,夹片式平衡块切向保持力应符合表2的规定。表2切向保持力

质量,品

切向保持力,N

6.2夹片式平衡块的轴向保持力

≥100

按本标准7.1.5进行轴向保持力试验时,夹片式平衡块轴向保持力应符合表3的规定。表3

质量,g

轴向保持力,N

轴向保持力,N

≥100

≥>200

6.3粘贴式平衡块的剪切保持力

轴向保持力

≥150

≥200

按本标准7.2.4进行剪切保持力试验时.按平衡块粘贴面积计算的最小剪切保持力应为20N/cm2。6.4耐腐蚀性

按本标准7.3进行盐雾腐蚀试验时,平衡块涂层的耐腐蚀性应大于240h,试样表面不允许起泡,不允许生锈。

6.5材料

平衡块材料不推荐使用铅合金材料。7平衡块试验方法

7.1夹片式平衡块试验方法

7.1.1试验用平衡块的准备。

试验用平衡块应是经完整工序加工而成的,可供车辆装用的具有代表性的新平衡块。每个平衡块只能用于1次试验。每次试验准备6个平衡块,其中3个用于安装到车轮外轮缘,另外3个用于安装到车轮内轮缘,并对每个平衡块进行编号。7.1.2车轮的准备。

7.1.2.1清洁。车轮外轮缘和内轮缘应没有灰尘和油渍。7.1.2.2标记。在车轮内轮缘和外轮缘圆周上做标记,等间距分布,标出每一个平衡块的安装点,每个安装点的轮缘表面应没有刮痕、凹坑和焊渣。轮辑辋焊接区域除外。7.1.3平衡块的安装。

操作人员应站在敲击位置的正前方进行敲击按照下列方式敲击平衡块:敲击应顺着轮辋轮缘轮廓,每个平衡块最多敲击3次。需要注意的3

QC/T199—2013

是,夹片和车轮之间要留有适当间隙,以保证夹片与平衡块的贴合(见图3)。前视图

爽片翘起

顺着轮缘轮席敲击

敲击位置

适当间隙

平衡块位置

注:x

7.1.4切向保持力试验。

表东不可行;。一表示可行。

平衡块的安装

侧视图bZxz.net

7.1.4.1试验设备。试验设备应能够将平衡块从轮缘上移动,并且可以测量和读取初始运动所需的切向力(见图4)。

轮辋轮缘

从0°到15°的轮缘

切向力

配重块

图4切向力试验

试验方法。

按7.1.3描述的方法,使用非金属锤将平衡块安装到车轮外轮缘和内轮缘;设置试验设备上的测力指示器(测力计)到0:b)

逐渐增加切向力并记录平衡块开始移动时的切向力:重复7.1.4.2a)和7.1.4.2c),对其他5个平衡块进行切向保持力试验。d)

7.1.5轴向保持力试验。

7.1.5.1试验设备。试验设备应能够将平衡块从轮辋轮缘上移动,并且可以测量和读取初始运动所需的作用力(见图5)。

试验方法。

图5平衡块保持力试验示意图

QC/T199—2013

a)按7.1.3描述的方法,使用非金属锤将带有钢丝圈的平衡块安装到车轮外轮缘和内轮缘;b)设置试验设备上的测力指示器(测力计)到O;c)逐渐增加保持力并记录平衡块开始移动时的保持力:d)重复7.1.5.2a)和7.1.5.2c),对其他5个平衡块进行轴向保持力试验。7.2粘贴式平衡块试验方法

7.2.1试验用平衡块的准备。

试验用平衡块应是经完整工序加工而成的、可供车辆装用的具有代表性的新平衡块。每个平衡块只能用于1次试验。每次试验准备6个平衡块,其中3个用于粘贴到车轮外轮缘或图纸指定的位置,另3个用于粘贴到车轮内轮缘或图纸指定的位置,并对每个平衡块进行编号。7.2.2车轮的准备。

7.2.2.1清洁。使用干净抹布去除车轮粘贴面灰尘和油渍。7.2.2.2标记。在粘贴平衡块所在位置的车轮圆周上做标记,等间距分布,标出每一个平衡块的安装点。每个安装点的车轮表面应没有刮痕、凹坑。7.2.3平衡块的安装。

按要求将平衡块按压在车轮的指定位置,按压平衡块的压力应大于10N/cm2,此时车轮及平衡块本身的温度不得低于10℃,粘上平衡块的车轮保存24h,以保证双面粘贴胶带与车轮的有效粘合。7.2.4剪切力试验。

在平衡块上施加1个剪切力,剪切力方向如图6所示,记录平衡块开始移动时的剪切力大小。剪切力

图6剪切力试验示意图

QC/T199—2013

3盐雾腐蚀试验

盐雾腐蚀试验按CB/T1771规定的试验方法进行。8

平衡块安装到车轮上后,应在其容易看到的位置上,用铸造或刻印的方法做出如下标记:a

制造厂商标:

质量:用克数表示;

材料:配重块材料。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。