QC/T 955-2013

基本信息

标准号: QC/T 955-2013

中文名称:专用汽车自动调平支承装置

标准类别:汽车行业标准(QC)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:4177150

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QC/T 955-2013.Auto leveling device of special purpose vehicle.

1范围

QC/T 955规定了专用汽车自动调平支承装置的定义,型式与基本参数,要求,试验方法,检验规则,标志,包装、运输、储存。

QC/T 955适用于能对车辆进行精准的即时自动调平,并使车辆停泊稳定、安全.可靠的机械式自动调平支承装置(以下简称装置)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注8期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191包装 储运图示标志

GB/T 2828.1计数抽样检验程序 第1部分:按接收质量限( AQL)检索的逐批检验抽样计划

GB/T 5023.1额定电压 450/750V及以下聚氯乙烯绝缘电缆第1部分:- -般要求

GB/T6543运输包装用单瓦楞纸箱和双瓦楞纸箱

JB/T 5276小功率 直流电动机通用技术条件

JB/T 5943工程机械 焊接件通用技 术条件

QC/T 484汽车油漆涂层

QC/T518汽车用螺纹 紧固件紧固扭矩

QC/T 625汽车用涂 镀层和化学处理层

3 术语和定义

下列术语和定义适用于本文件:

3.1专用汽车自动调平支承装置atuo leveling system

专用汽车自动调平支承装置为机电一体化产品,由人机界面、控制系统执行机构三大部分组成,本装置使用电动形式,可有效支承车辆自动升降,使车辆自动精准调平,并停泊稳定、安全、可靠。

1范围

QC/T 955规定了专用汽车自动调平支承装置的定义,型式与基本参数,要求,试验方法,检验规则,标志,包装、运输、储存。

QC/T 955适用于能对车辆进行精准的即时自动调平,并使车辆停泊稳定、安全.可靠的机械式自动调平支承装置(以下简称装置)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注8期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191包装 储运图示标志

GB/T 2828.1计数抽样检验程序 第1部分:按接收质量限( AQL)检索的逐批检验抽样计划

GB/T 5023.1额定电压 450/750V及以下聚氯乙烯绝缘电缆第1部分:- -般要求

GB/T6543运输包装用单瓦楞纸箱和双瓦楞纸箱

JB/T 5276小功率 直流电动机通用技术条件

JB/T 5943工程机械 焊接件通用技 术条件

QC/T 484汽车油漆涂层

QC/T518汽车用螺纹 紧固件紧固扭矩

QC/T 625汽车用涂 镀层和化学处理层

3 术语和定义

下列术语和定义适用于本文件:

3.1专用汽车自动调平支承装置atuo leveling system

专用汽车自动调平支承装置为机电一体化产品,由人机界面、控制系统执行机构三大部分组成,本装置使用电动形式,可有效支承车辆自动升降,使车辆自动精准调平,并停泊稳定、安全、可靠。

标准图片预览

标准内容

ICS43.160

中华人民共和国汽车行业标准

QC/T955—-2013

专用汽车自动调平支承装置

Auto leveling device of special purpose vehicle2013-10-17发布

国计制业版社票

.cn9365.oro

隔输散码查写伪

2014-03-01实施

中华人民共和国工业和信息化部发布中华人民共和国工业和信息化部公告

2013年第52号

工业和信息化部批准《甲基丁烯醇聚醚》等811项行业标准,其中:化工行业标准149项、有色行业标准105项、黄金行业标准5项、治金行业标准15项、建材行业标准3项、机械行业标准39项、航空行业标准69项、船舶行业标准53项、汽车行业标准42项、纺织行业标准63项、轻工行业标准59项、石化行业标准42项、民爆行业标准1项、电子行业标准50项、通信行业标准116项,现予以公告。以上化工行业标准由化工出版社出版,纺织、有色及黄金行业标准由中国标准出版社出版,治金行业标准由冶金工业出版社出版,建材行业标准由建材工业出版社出版,机械行业标准由机械工业出版社出版,航空行业标准由中国航空综合技术研究所组织出版,船舶行业标准由中国船舶工业综合技术经济研究院组织出版,汽车行业标准由中国计划出版社出版,轻工行业标准由中国轻工业出版社出版,石化行业标准由中国石化出版社出版,民爆行业标准由中国兵器工业标准化研究所组织出版,电子行业标准由工业和信息化部电子工业标准化研究院组织出版,通信行业标准由人民邮电出版社出版。附件:42项汽车行业标准编号、标准名称和起始实施日期。中华人民共和国工业和信息化部二〇一三年十月十七日

附件:

42项汽车行业标准编号、标准名称和起始实施日期标准编号

QC/T2532013

QC/T6822013

QC/T2292013

QC/T952—2013

QC/T953—2013

QC/T954—2013

QC/T258—2013

QC/T199—2013

QC/T326—2013

QC/T955—2013

QC/T956—2013

QC/T957—2013

QC/T29104—2013

QC/T29105.3—2013

QC/T718—2013

QC/T439—2013

QC/T935—2013

QC/T9392013

QC/T457—2013

QC/T936—2013www.bzxz.net

QC/T937—2013

QC/T940—2013

标准名称

摩托车和轻便摩托车发动机型号编制方法

摩托车和轻便摩托车座垫

摩托车和轻便摩托车转子机油泵技术条件

乘用车辐板式车轮在轮毂上的安装尺寸

商用车平面安装车轮固定螺母

商用车

验方法

平面安装固定螺母

汽车车轮

螺母座强度试验

汽车车轮平衡块

汽车标准件产品编号规则

专用汽车自动调平支承装置

干混砂浆运输车

洗扫车

专用汽车液压系统液压油固体颗粒污染度的限值

专用汽车液压系统液压油固体颗粒污染度测试方法取样

混凝土泵车

摆臂式白装卸汽车

餐厨垃圾车

前卸料混凝土搅拌运输车技术

救护车

车厢可卸式垃圾车

护栏抢修车

展示车

被代替标准名称

QC/T253—1998

QC/T682—2002

QC/T229—1997

QC/T258—1998

QC/T199—1995

QC/T326—1999

QC/T29104—1992

QC/T29105.3—1992

QC/T718—2004

QC/T439—1999

QC/T440—1999

QC/T457—2002

起始实施日期

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

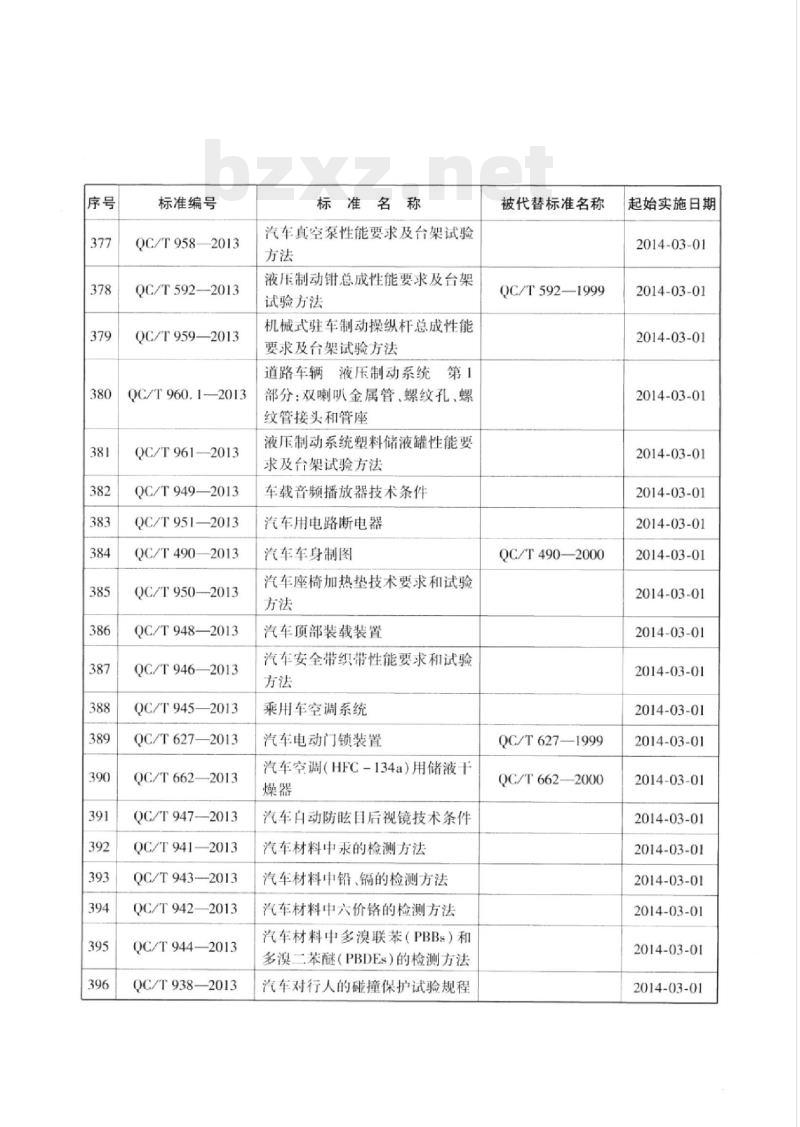

标准编号

QC/T958—2013

QC/T592—2013

QC/T959—2013

QC/T960.1—2013

QC/T961—2013

QC/T949—2013

QC/T951—2013

QC/T490—2013

QC/T950—2013

QC/T948—2013

QC/T946—2013

QC/T945—2013

QC/T627—2013

QC/T662—2013

QC/T947—2013

QC/T941—2013

QC/T943—2013

QC/T942—2013

QC/T944—2013

QC/T938—2013

标准名称

汽车真空泵性能要求及台架试验方法

液压制动钳总成性能要求及台架试验方法

机械式驻车制动操纵杆总成性能要求及台架试验方法

道路车辆液压制动系统第1

部分:双喇叭金属管、螺纹孔、螺纹管接头和管座

液压制动系统塑料储液罐性能要求及台架试验方法

车载音频播放器技术条件

汽车用电路断电器

汽车车身制图

汽车座椅加热垫技术要求和试验方法

汽车顶部装载装置

汽车安全带织带性能要求和试验方法

乘用车空调系统

汽车电动门锁装置

汽车空调(HFC-134a)用储液干燥器

汽车白动防眩目后视镜技术条件汽车材料中汞的检测方法

汽车材料中铅、镉的检测方法

汽车材料中六价铬的检测方法

汽车材料中多浪联苯(PBBs)和多溴二苯醚(PBDEs)的检测方法汽车对行人的碰撞保护试验规程被代替标准名称

QC/T592—1999

QC/T4902000

QC/T627—1999

QC/T6622000

起始实施日期

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

范围·

规范性引用文件

术语和定义

型式与基本参数.

试验方法

检验规则

标志、使用说明书

随机文件、包装、运输、储存

QC/T955—2013

QC/T955

本标准按照CB/T1.1-2009《标准化工作导则第1部分:标准的结构和编写》给出的规则起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本标准由全国汽车标准化技术委员会(SAC/TC114)提出并归口。本标准主要起草单位:杭州恒宏机械有限公司、汉阳专用汽车研究所。本标准主要起草人:王国忠、张继刚、邵益龙、田锋、刘瑞。1范围

专用汽车自动调平支承装置

QC/T955—2013

本标准规定了专用汽车自动调平支承装置的定义,型式与基本参数,要求,试验方法,检验规则,标志,包装、运输、储存。

本标准适用于能对车辆进行精准的即时自动调平,并使车辆停泊稳定、安全、可靠的机械式自动调平支承装置(以下简称装置)。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划CB/T5023.1额定电压450/750V及以下聚氯乙烯绝缘电缆第1部分:一般要求GB/T6543

JB/T5276

JB/T5943

运输包装用单瓦楞纸箱和双瓦楞纸箱小功率直流电动机通用技术条件工程机械焊接件通用技术条件

QC/T484

汽车油漆涂层

QC/T518汽车用螺纹紧固件紧固扭矩QC/T625

汽车用涂镀层和化学处理层

3术语和定义

下列术语和定义适用于本文件:3.1

专用汽车自动调平支承装置atuolevelingsystem专用汽车自动调平支承装置为机电一体化产品,由人机界面、控制系统、执行机构三大部分组成,本装置使用电动形式,可有效支承车辆自动升降,使车辆白动精准调平,并停泊稳定、安全、可靠。3.2

最大行程themaxstrokeofjack

支腿上、下两个限位之间的距离,具体见图1和图2。一

QC/T955-2013

直伸腿有效行程jackstrokeofstraightleg支腿上、下两个限位之间的距离,其有效行程等于最大行程,见图1。o

A4一支腿最大垂直长度,mm:B一支腿最小垂直长度,mm直伸腿的最大行程(有效行程)=A-B,mm图1直伸腿

转角腿有效行程jack strokeofturningleg从支腿垂直开始到下限位之间的距离(即支腿的垂直行程),见图2。4一支腿最大垂直长度,mm;B一支腿最小垂直长度,mmC一收缩时最小长度,mm转角腿的最大行程=A-C,mm

转角腿的有效行程=A4-B.mm

图2转角腿

调平精度levelingprecision

装置调平结束后,被调平面与水平面的夹角。调平时间levelingtime

从任一支腿触地起到调平结束的时间。实时调平realtimeadjustleveling装置调平后,自动检测系统的水平程度,根据要求自动修正。调平结束finishleveling

装置在完成各个指定程序后,达到设定的水平状态。4

型式与基本参数

4.1型号编制方法

装置额定载荷,

T.作模式,川英文词头表示。M手动,A自动(含M),R实时(含A.M)

QC/T955—2013

支腿收缩后状态,用英文词头表示。S直伸腿,伸缩后不转角:T转角腿,伸缩后可转角

企业名称的汉语拼音缩写(2~3个汉语拼音字母)示例1:××SR-10:表示××公司制造的额定载荷为10t,实时T作模式、直伸腿的专用汽车自动调平支承装置4.2分类及主要技术参数

装置分类及主要技术参数应符合表1的规定表1

单腿额定

载荷,1

装置额定

载荷,1

装置分类及主要技术参数

T作电压

有效行程

支腿最小

垂直长度,mm

支腿最大

垂直长度,mm

QC/T955—2013

5要求

5.1使用环境条件

5.1.1环境温度:-25℃~50℃。

5.1.2相对湿度小于或等于85%。5.1.3场地倾角小于或等于5°。5.1.4场地振动:不能影响系统正常调平工作。5.1.5场地承载能力:系统正常工作时,地面承力处不得出现凹陷、塌现象。5.1.6海拔高度小于或等于3000m。5.2性能要求

5.2.1装置应符合本标准要求,并按经规定程序批准的图样及技术文件制造5.2.2外购件、外协件应符合相关标准的规定,并有制造厂的合格证。所有自制零部件经检查合格后方可装配。

5.2.3装置应在明显部位设置急停按钮。在操作按键附近可视处应标有明显的操作标记。5.2.4装置应在外表面易见部位粘贴或喷涂明显的安全警示标记。5.2.5外表面应无尖角、锐边、污渍等瑕疵,喷塑件、镀锌件表面应色泽一致,不得有划痕、锈斑等影响美观和使用性能的缺陷。

5.2.6焊缝应均匀、平直、无漏焊、裂纹、夹渣、气孔、咬边、飞溅和焊穿等缺陷,焊接质量应符合JB/T5943的规定。

5.2.7所有外露黑色金属表面均应作防腐处理,内部应进行防腐防锈处理。电镀层和化学处理层应符合QC/T625的规定。油漆涂层应符合QC/T484的规定。5.2.8装置应装配齐全,并按要求加注润滑油脂:各活动摩擦表面应按规定加注润滑脂或润滑油。5.2.9总成装配要求。

5.2.9.1零部件应除去毛刺、锈斑,清洗十净,确认合格方可装配。5.2.9.2按装配总图要求,零件装配齐全,位置正确无误5.2.9.3装配中不得损坏密封件和密封部位。5.2.9.4

润滑脂(油不得使用于内外非润滑面部位。5.2.9.5紧固件联接牢固可靠,拧紧力矩应符合QC/T518标准规定。5.2.9.6

输人、输出齿轮、齿轮轴运转灵活,无卡滞现象电机应符合JB/T5276的规定。

导线应符合GB/T5023.1的规定。装置调平精度为0.03°~0.5。

装置应具备手动升降功能。

装置具有电机过载保护功能、支腿超行程保护功能。5.2.14

装置在1.2倍额定载荷下承载24h,各零部件不得损坏及产生残余变形,应能正常工作。装置在额定载荷的情况下,升降操作应灵活、可靠,手柄操作力小于或等于200N。装置的作业噪声应小于或等于60db(A)。QC/T955—2013

5.2.18装置应具有良好的可靠性,进行1000次可靠性试验后,结构件应无变形,无撕裂和异常磨损等现象。

5.2.19装置在经过48h的盐雾试验后应能正常工作。5.2.20装置在经过震动试验后应能正常工作。5.2.21装置在绝缘耐压性试验后应能正常工作。5.2.22耐温性。

5.2.22.1耐湿热性:装置在相对湿度85%,环境温度50℃的条件下,应能正常工作。5.2.22.2耐低温性:装置在环境温度-25℃的条件下,应能正常工作。5.2.23淋雨密封性:装置应有良好的防雨密封性能,在进行淋雨试验时,应能正常工作。6试验方法

6.1主参数测定

6.1.1调平精度

装置调平结束后,用标准水平测试仪测量与水平面的偏离角度。重复10次,取算术平均值。6.1.2支腿最大行程,有效行程

装置按正常操作规程工作,用卡尺测量,依照3.2、3.3,3.4中的定义进行测量。重复10次,取算术平均值

6.1.3调平时间

装置按正常操作工作时,用秒表测量装置从任一支腿触地起到调平结束整个过程所需的时间。重复10次,取算术平均值。

6.2操作性能

6.2.1手动升降。

使装置失电,应能用手动升降装置实现装置的升降6.2.2过载保护,支腿超行程保护功能6.2.2.1过载保护。

采用单次调平模式,对装置进行负荷加载,并使装置超过额定负载,目视装置是否停止工作,并查看操作屏有否报警提示。

6.2.2.2支腿超行程保护。

采用手动调平模式进行支腿超行程保护检测,分别对每只支腿进行点动操作,使支腿运行到最大行程,支腿超行程保护动作,电机自动停止运行。反方向点动操作,使支腿回收到最高位置,支腿超行程保护动作,电机自动停止运行。6.2.3装置额定载荷与单腿额定载荷。6.2.3.1装置额定载荷:在测试平台上加载1.2倍装置额定载荷,并执行单次调平操作后,保持承载24h,卸载后检测承重部件有无明显变形,各零部件有否损坏。6.2.3.2单腿额定载荷:将单腿固定在测试试验台上,用液压疲劳试验机加载至单腿额定载荷,稳定5min,卸载后检测有无明显变形,接人装置后应能正常工作6.2.4作业噪声的测量。

QC/T955—2013

测量时应选在环境噪声和反射声影响较小的室内进行,测量场地周围2m之内不得放置障碍物测量试验台与墙壁之间的距离不得小于2m。当测量结果与环境背景噪声之差小于6dB(A)时,应另选环境测量;当两者之差等于或大于6dB(A)时,数据按表2修正。背景噪音测量过程中有外界异常声音时,应等待异常声音结束后10s读数。装置固定在测试试验台上,在额定载荷下,白动放列、调平、寻找虚腿、撤收为一个工作循环,声级计垂直于装置的纵向中心线,并距离最近处支腿200mm。离地高度1.6m。噪声测点位置见图3。作业噪声应取每个工作循环中的最大噪音作为一次记录值,测量过程中有外界异常声音时,该次测量数据作废。连续测量4次,取最大值。测量结果应不大于60dB。表2噪声修正

测量噪声与背景噪声之差,dB(A)6~8

车辆纵向中心线

支腿位置

话简距地面高度1.6m话筒

图3噪声测点位置

6.2.5可靠性试验。

修正值

装置固定在测试试验台上,在额定载荷下,进行1000次白动调平工作循环,观察整个运动过程是否运转自如,有无运动停顿、卡滞等现象。结构是否变形(重新测量结构件主参数)、观察是否出现撕裂和异常磨损等现象。整个装置应能正常工作。6.2.6耐盐雾性。

支腿经受48h的中性盐雾试验(NSS试验)后,生锈面积小于或等于5%,且应能正常工作。6.2.7电控系统振动试验。

将装置放置于上下、左右、前后三个方向的扫频振动试验台上,进行各8h的震动试验,试验后,各部分零件不应有松动和损坏现象。6.2.8绝缘耐压性试验。

控制器应能承受50Hz,1000V/10mA的实际正弦波,历时1min的试验,其绝缘不应被击穿。6.2.9耐温性。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国汽车行业标准

QC/T955—-2013

专用汽车自动调平支承装置

Auto leveling device of special purpose vehicle2013-10-17发布

国计制业版社票

.cn9365.oro

隔输散码查写伪

2014-03-01实施

中华人民共和国工业和信息化部发布中华人民共和国工业和信息化部公告

2013年第52号

工业和信息化部批准《甲基丁烯醇聚醚》等811项行业标准,其中:化工行业标准149项、有色行业标准105项、黄金行业标准5项、治金行业标准15项、建材行业标准3项、机械行业标准39项、航空行业标准69项、船舶行业标准53项、汽车行业标准42项、纺织行业标准63项、轻工行业标准59项、石化行业标准42项、民爆行业标准1项、电子行业标准50项、通信行业标准116项,现予以公告。以上化工行业标准由化工出版社出版,纺织、有色及黄金行业标准由中国标准出版社出版,治金行业标准由冶金工业出版社出版,建材行业标准由建材工业出版社出版,机械行业标准由机械工业出版社出版,航空行业标准由中国航空综合技术研究所组织出版,船舶行业标准由中国船舶工业综合技术经济研究院组织出版,汽车行业标准由中国计划出版社出版,轻工行业标准由中国轻工业出版社出版,石化行业标准由中国石化出版社出版,民爆行业标准由中国兵器工业标准化研究所组织出版,电子行业标准由工业和信息化部电子工业标准化研究院组织出版,通信行业标准由人民邮电出版社出版。附件:42项汽车行业标准编号、标准名称和起始实施日期。中华人民共和国工业和信息化部二〇一三年十月十七日

附件:

42项汽车行业标准编号、标准名称和起始实施日期标准编号

QC/T2532013

QC/T6822013

QC/T2292013

QC/T952—2013

QC/T953—2013

QC/T954—2013

QC/T258—2013

QC/T199—2013

QC/T326—2013

QC/T955—2013

QC/T956—2013

QC/T957—2013

QC/T29104—2013

QC/T29105.3—2013

QC/T718—2013

QC/T439—2013

QC/T935—2013

QC/T9392013

QC/T457—2013

QC/T936—2013www.bzxz.net

QC/T937—2013

QC/T940—2013

标准名称

摩托车和轻便摩托车发动机型号编制方法

摩托车和轻便摩托车座垫

摩托车和轻便摩托车转子机油泵技术条件

乘用车辐板式车轮在轮毂上的安装尺寸

商用车平面安装车轮固定螺母

商用车

验方法

平面安装固定螺母

汽车车轮

螺母座强度试验

汽车车轮平衡块

汽车标准件产品编号规则

专用汽车自动调平支承装置

干混砂浆运输车

洗扫车

专用汽车液压系统液压油固体颗粒污染度的限值

专用汽车液压系统液压油固体颗粒污染度测试方法取样

混凝土泵车

摆臂式白装卸汽车

餐厨垃圾车

前卸料混凝土搅拌运输车技术

救护车

车厢可卸式垃圾车

护栏抢修车

展示车

被代替标准名称

QC/T253—1998

QC/T682—2002

QC/T229—1997

QC/T258—1998

QC/T199—1995

QC/T326—1999

QC/T29104—1992

QC/T29105.3—1992

QC/T718—2004

QC/T439—1999

QC/T440—1999

QC/T457—2002

起始实施日期

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

标准编号

QC/T958—2013

QC/T592—2013

QC/T959—2013

QC/T960.1—2013

QC/T961—2013

QC/T949—2013

QC/T951—2013

QC/T490—2013

QC/T950—2013

QC/T948—2013

QC/T946—2013

QC/T945—2013

QC/T627—2013

QC/T662—2013

QC/T947—2013

QC/T941—2013

QC/T943—2013

QC/T942—2013

QC/T944—2013

QC/T938—2013

标准名称

汽车真空泵性能要求及台架试验方法

液压制动钳总成性能要求及台架试验方法

机械式驻车制动操纵杆总成性能要求及台架试验方法

道路车辆液压制动系统第1

部分:双喇叭金属管、螺纹孔、螺纹管接头和管座

液压制动系统塑料储液罐性能要求及台架试验方法

车载音频播放器技术条件

汽车用电路断电器

汽车车身制图

汽车座椅加热垫技术要求和试验方法

汽车顶部装载装置

汽车安全带织带性能要求和试验方法

乘用车空调系统

汽车电动门锁装置

汽车空调(HFC-134a)用储液干燥器

汽车白动防眩目后视镜技术条件汽车材料中汞的检测方法

汽车材料中铅、镉的检测方法

汽车材料中六价铬的检测方法

汽车材料中多浪联苯(PBBs)和多溴二苯醚(PBDEs)的检测方法汽车对行人的碰撞保护试验规程被代替标准名称

QC/T592—1999

QC/T4902000

QC/T627—1999

QC/T6622000

起始实施日期

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

2014-03-01

范围·

规范性引用文件

术语和定义

型式与基本参数.

试验方法

检验规则

标志、使用说明书

随机文件、包装、运输、储存

QC/T955—2013

QC/T955

本标准按照CB/T1.1-2009《标准化工作导则第1部分:标准的结构和编写》给出的规则起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本标准由全国汽车标准化技术委员会(SAC/TC114)提出并归口。本标准主要起草单位:杭州恒宏机械有限公司、汉阳专用汽车研究所。本标准主要起草人:王国忠、张继刚、邵益龙、田锋、刘瑞。1范围

专用汽车自动调平支承装置

QC/T955—2013

本标准规定了专用汽车自动调平支承装置的定义,型式与基本参数,要求,试验方法,检验规则,标志,包装、运输、储存。

本标准适用于能对车辆进行精准的即时自动调平,并使车辆停泊稳定、安全、可靠的机械式自动调平支承装置(以下简称装置)。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划CB/T5023.1额定电压450/750V及以下聚氯乙烯绝缘电缆第1部分:一般要求GB/T6543

JB/T5276

JB/T5943

运输包装用单瓦楞纸箱和双瓦楞纸箱小功率直流电动机通用技术条件工程机械焊接件通用技术条件

QC/T484

汽车油漆涂层

QC/T518汽车用螺纹紧固件紧固扭矩QC/T625

汽车用涂镀层和化学处理层

3术语和定义

下列术语和定义适用于本文件:3.1

专用汽车自动调平支承装置atuolevelingsystem专用汽车自动调平支承装置为机电一体化产品,由人机界面、控制系统、执行机构三大部分组成,本装置使用电动形式,可有效支承车辆自动升降,使车辆白动精准调平,并停泊稳定、安全、可靠。3.2

最大行程themaxstrokeofjack

支腿上、下两个限位之间的距离,具体见图1和图2。一

QC/T955-2013

直伸腿有效行程jackstrokeofstraightleg支腿上、下两个限位之间的距离,其有效行程等于最大行程,见图1。o

A4一支腿最大垂直长度,mm:B一支腿最小垂直长度,mm直伸腿的最大行程(有效行程)=A-B,mm图1直伸腿

转角腿有效行程jack strokeofturningleg从支腿垂直开始到下限位之间的距离(即支腿的垂直行程),见图2。4一支腿最大垂直长度,mm;B一支腿最小垂直长度,mmC一收缩时最小长度,mm转角腿的最大行程=A-C,mm

转角腿的有效行程=A4-B.mm

图2转角腿

调平精度levelingprecision

装置调平结束后,被调平面与水平面的夹角。调平时间levelingtime

从任一支腿触地起到调平结束的时间。实时调平realtimeadjustleveling装置调平后,自动检测系统的水平程度,根据要求自动修正。调平结束finishleveling

装置在完成各个指定程序后,达到设定的水平状态。4

型式与基本参数

4.1型号编制方法

装置额定载荷,

T.作模式,川英文词头表示。M手动,A自动(含M),R实时(含A.M)

QC/T955—2013

支腿收缩后状态,用英文词头表示。S直伸腿,伸缩后不转角:T转角腿,伸缩后可转角

企业名称的汉语拼音缩写(2~3个汉语拼音字母)示例1:××SR-10:表示××公司制造的额定载荷为10t,实时T作模式、直伸腿的专用汽车自动调平支承装置4.2分类及主要技术参数

装置分类及主要技术参数应符合表1的规定表1

单腿额定

载荷,1

装置额定

载荷,1

装置分类及主要技术参数

T作电压

有效行程

支腿最小

垂直长度,mm

支腿最大

垂直长度,mm

QC/T955—2013

5要求

5.1使用环境条件

5.1.1环境温度:-25℃~50℃。

5.1.2相对湿度小于或等于85%。5.1.3场地倾角小于或等于5°。5.1.4场地振动:不能影响系统正常调平工作。5.1.5场地承载能力:系统正常工作时,地面承力处不得出现凹陷、塌现象。5.1.6海拔高度小于或等于3000m。5.2性能要求

5.2.1装置应符合本标准要求,并按经规定程序批准的图样及技术文件制造5.2.2外购件、外协件应符合相关标准的规定,并有制造厂的合格证。所有自制零部件经检查合格后方可装配。

5.2.3装置应在明显部位设置急停按钮。在操作按键附近可视处应标有明显的操作标记。5.2.4装置应在外表面易见部位粘贴或喷涂明显的安全警示标记。5.2.5外表面应无尖角、锐边、污渍等瑕疵,喷塑件、镀锌件表面应色泽一致,不得有划痕、锈斑等影响美观和使用性能的缺陷。

5.2.6焊缝应均匀、平直、无漏焊、裂纹、夹渣、气孔、咬边、飞溅和焊穿等缺陷,焊接质量应符合JB/T5943的规定。

5.2.7所有外露黑色金属表面均应作防腐处理,内部应进行防腐防锈处理。电镀层和化学处理层应符合QC/T625的规定。油漆涂层应符合QC/T484的规定。5.2.8装置应装配齐全,并按要求加注润滑油脂:各活动摩擦表面应按规定加注润滑脂或润滑油。5.2.9总成装配要求。

5.2.9.1零部件应除去毛刺、锈斑,清洗十净,确认合格方可装配。5.2.9.2按装配总图要求,零件装配齐全,位置正确无误5.2.9.3装配中不得损坏密封件和密封部位。5.2.9.4

润滑脂(油不得使用于内外非润滑面部位。5.2.9.5紧固件联接牢固可靠,拧紧力矩应符合QC/T518标准规定。5.2.9.6

输人、输出齿轮、齿轮轴运转灵活,无卡滞现象电机应符合JB/T5276的规定。

导线应符合GB/T5023.1的规定。装置调平精度为0.03°~0.5。

装置应具备手动升降功能。

装置具有电机过载保护功能、支腿超行程保护功能。5.2.14

装置在1.2倍额定载荷下承载24h,各零部件不得损坏及产生残余变形,应能正常工作。装置在额定载荷的情况下,升降操作应灵活、可靠,手柄操作力小于或等于200N。装置的作业噪声应小于或等于60db(A)。QC/T955—2013

5.2.18装置应具有良好的可靠性,进行1000次可靠性试验后,结构件应无变形,无撕裂和异常磨损等现象。

5.2.19装置在经过48h的盐雾试验后应能正常工作。5.2.20装置在经过震动试验后应能正常工作。5.2.21装置在绝缘耐压性试验后应能正常工作。5.2.22耐温性。

5.2.22.1耐湿热性:装置在相对湿度85%,环境温度50℃的条件下,应能正常工作。5.2.22.2耐低温性:装置在环境温度-25℃的条件下,应能正常工作。5.2.23淋雨密封性:装置应有良好的防雨密封性能,在进行淋雨试验时,应能正常工作。6试验方法

6.1主参数测定

6.1.1调平精度

装置调平结束后,用标准水平测试仪测量与水平面的偏离角度。重复10次,取算术平均值。6.1.2支腿最大行程,有效行程

装置按正常操作规程工作,用卡尺测量,依照3.2、3.3,3.4中的定义进行测量。重复10次,取算术平均值

6.1.3调平时间

装置按正常操作工作时,用秒表测量装置从任一支腿触地起到调平结束整个过程所需的时间。重复10次,取算术平均值。

6.2操作性能

6.2.1手动升降。

使装置失电,应能用手动升降装置实现装置的升降6.2.2过载保护,支腿超行程保护功能6.2.2.1过载保护。

采用单次调平模式,对装置进行负荷加载,并使装置超过额定负载,目视装置是否停止工作,并查看操作屏有否报警提示。

6.2.2.2支腿超行程保护。

采用手动调平模式进行支腿超行程保护检测,分别对每只支腿进行点动操作,使支腿运行到最大行程,支腿超行程保护动作,电机自动停止运行。反方向点动操作,使支腿回收到最高位置,支腿超行程保护动作,电机自动停止运行。6.2.3装置额定载荷与单腿额定载荷。6.2.3.1装置额定载荷:在测试平台上加载1.2倍装置额定载荷,并执行单次调平操作后,保持承载24h,卸载后检测承重部件有无明显变形,各零部件有否损坏。6.2.3.2单腿额定载荷:将单腿固定在测试试验台上,用液压疲劳试验机加载至单腿额定载荷,稳定5min,卸载后检测有无明显变形,接人装置后应能正常工作6.2.4作业噪声的测量。

QC/T955—2013

测量时应选在环境噪声和反射声影响较小的室内进行,测量场地周围2m之内不得放置障碍物测量试验台与墙壁之间的距离不得小于2m。当测量结果与环境背景噪声之差小于6dB(A)时,应另选环境测量;当两者之差等于或大于6dB(A)时,数据按表2修正。背景噪音测量过程中有外界异常声音时,应等待异常声音结束后10s读数。装置固定在测试试验台上,在额定载荷下,白动放列、调平、寻找虚腿、撤收为一个工作循环,声级计垂直于装置的纵向中心线,并距离最近处支腿200mm。离地高度1.6m。噪声测点位置见图3。作业噪声应取每个工作循环中的最大噪音作为一次记录值,测量过程中有外界异常声音时,该次测量数据作废。连续测量4次,取最大值。测量结果应不大于60dB。表2噪声修正

测量噪声与背景噪声之差,dB(A)6~8

车辆纵向中心线

支腿位置

话简距地面高度1.6m话筒

图3噪声测点位置

6.2.5可靠性试验。

修正值

装置固定在测试试验台上,在额定载荷下,进行1000次白动调平工作循环,观察整个运动过程是否运转自如,有无运动停顿、卡滞等现象。结构是否变形(重新测量结构件主参数)、观察是否出现撕裂和异常磨损等现象。整个装置应能正常工作。6.2.6耐盐雾性。

支腿经受48h的中性盐雾试验(NSS试验)后,生锈面积小于或等于5%,且应能正常工作。6.2.7电控系统振动试验。

将装置放置于上下、左右、前后三个方向的扫频振动试验台上,进行各8h的震动试验,试验后,各部分零件不应有松动和损坏现象。6.2.8绝缘耐压性试验。

控制器应能承受50Hz,1000V/10mA的实际正弦波,历时1min的试验,其绝缘不应被击穿。6.2.9耐温性。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。