QC/T 831-2010

基本信息

标准号: QC/T 831-2010

中文名称:乘用车座椅用电动滑轨技术条件

标准类别:汽车行业标准(QC)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:406955

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QC/T 831-2010.Technical Specification of Power Slide for Seat Passenger Car.

1范围

QC/T 831规定了乘用车座椅用电动滑轨的技术要求、试验方法、检验规则及标志、包装、运输及储存要求。

QC/T 831适用于M1类车辆的座椅用电动滑轨,M2和M3类车辆的座椅用电动滑轨可参照执行。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修改版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡不注日期的引用文件,其最新版本适用于本标准。

GB/T 3730. 1-2001汽车和挂车类型的术语和定义

GB 14167-2006汽车安全带安装固定点

GB 15083-2006汽车座椅、座椅固定装置及头枕强度要求和试验方法

GB/T 11563-1995汽车H点确定程序

QC/T 805-2008乘用车座椅用滑轨技术条件

3术语和定义

下列术语和定义适用于本标准。

3.1单支滑轨 Single slide

指座椅单侧滑轨

3.2滑轨总成Slide assembly

指左右滑轨按座椅安装尺寸装配后总成状态。

3.3升降机构 Hei ght ad juster

改变乘员坐姿高度的机构。

3.4座椅总成 Seat assembly

零部件装配完整的座椅。

1范围

QC/T 831规定了乘用车座椅用电动滑轨的技术要求、试验方法、检验规则及标志、包装、运输及储存要求。

QC/T 831适用于M1类车辆的座椅用电动滑轨,M2和M3类车辆的座椅用电动滑轨可参照执行。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修改版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡不注日期的引用文件,其最新版本适用于本标准。

GB/T 3730. 1-2001汽车和挂车类型的术语和定义

GB 14167-2006汽车安全带安装固定点

GB 15083-2006汽车座椅、座椅固定装置及头枕强度要求和试验方法

GB/T 11563-1995汽车H点确定程序

QC/T 805-2008乘用车座椅用滑轨技术条件

3术语和定义

下列术语和定义适用于本标准。

3.1单支滑轨 Single slide

指座椅单侧滑轨

3.2滑轨总成Slide assembly

指左右滑轨按座椅安装尺寸装配后总成状态。

3.3升降机构 Hei ght ad juster

改变乘员坐姿高度的机构。

3.4座椅总成 Seat assembly

零部件装配完整的座椅。

标准图片预览

标准内容

中华人民共和国汽车行业标准

QC/T831—2010

乘用车座椅用电动滑轨技术条件Technical Specification of Power Slidefor SeatPassenger Car2010-08-16发布

国家工业和信息化部发布

2010-12-01实施

QC/T831—2010

本标准的技术内容是在综合分析同类的国际标准和国外先进的技术标准的基础上,根据我国实际情况制定的。

本标准由全国汽车车身附件标准化技术委员会归口。本标准主要起草单位:上海延锋江森座椅有限公司。本标准主要起草人:唐臻毅、刘东本标准为首次发布。

1范围

乘用车座椅用电动滑轨技术条件QC/T831—2010

本标准规定了乘用车座椅用电动滑轨的技术要求、试验方法、检验规则及标志、包装、运输及储存要求。

本标准适用于M1类车辆的座椅用电动滑轨,M2和M3类车辆的座椅用电动滑轨可参照执行。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修改版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡不注日期的引用文件,其最新版本适用于本标准。GB/T3730.1—2001

GB14167-2006

GB15083-2006

GB/T11563-1995

QC/T805-2008

3术语和定义

汽车和挂车类型的术语和定义

汽车安全带安装固定点

汽车座椅、座椅固定装置及头枕强度要求和试验方法汽车H点确定程序

乘用车座椅用滑轨技术条件

下列术语和定义适用于本标准。3.1单支滑轨Single slide

指座椅单侧滑轨。

3.2滑轨总成Slideassembly

指左右滑轨按座椅安装尺寸装配后总成状态。3.3升降机构Heightadjuster

改变乘员坐姿高度的机构。

3.4座椅总成Seatassembly

零部件装配完整的座椅。

4技术要求

4.1一般要求

4.1.1滑轨总成应符合本标准要求,并按经规定程序批准的产品图样和技术文件制造4.1.2零件外表面应光洁,无伤害性锐边、毛刺,无伤痕、裂纹等缺陷。4.1.3铆接和焊接部位应牢固可靠,无松动现象,焊接部位应光滑。4.1.4滑轨总成在操作过程中无异常响声发生。零件表面应进行适当的防腐防锈处理或采用耐腐防锈材料4.1.5

各滑动表面应涂抹适量的润滑脂,4.1.6

4.2性能要求

4.2.1滑轨行程

QC/T831—2010

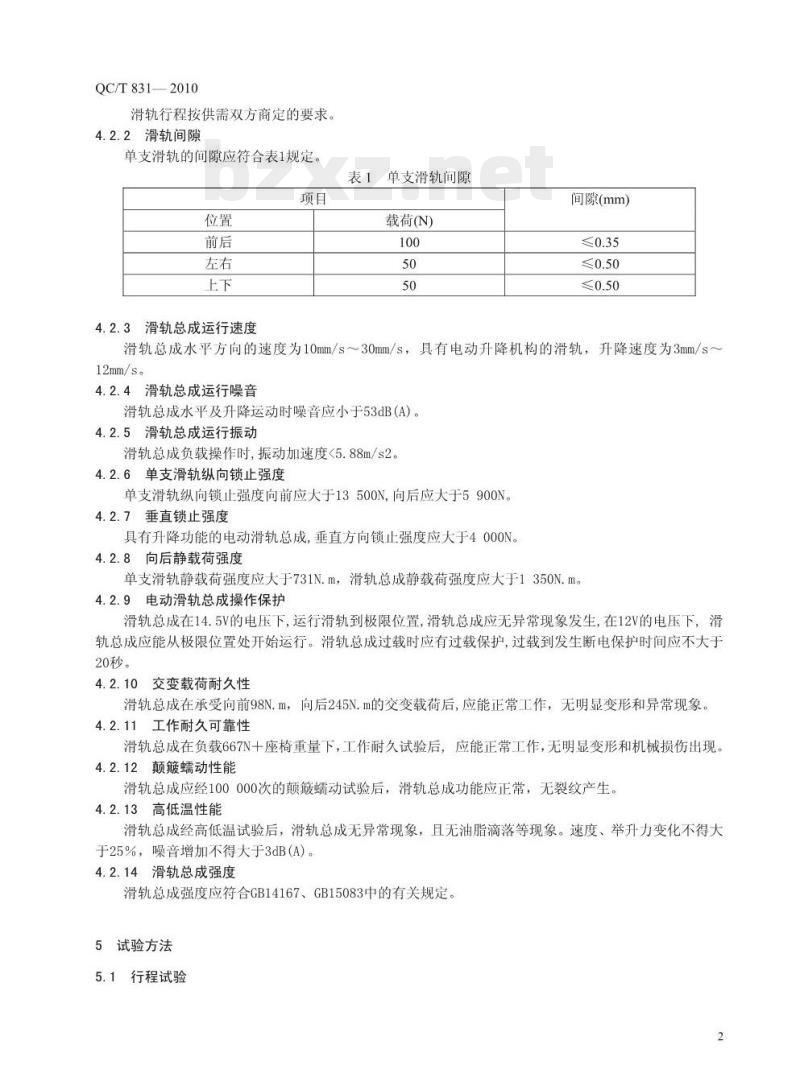

滑轨行程按供需双方商定的要求4.2.2滑轨间隙

单支滑轨的间隙应符合表1规定,项目

4.2.3滑轨总成运行速度

表1单支滑轨间隙

载荷(N)

间隙(mm)

滑轨总成水平方向的速度为10mm/s~30mm/s,具有电动升降机构的滑轨,升降速度为3mm/s~12mm/s。

4.2.4滑轨总成运行噪音

滑轨总成水平及升降运动时噪音应小于53dB(A)。4.2.5滑轨总成运行振动

滑轨总成负载操作时,振动加速度<5.88m/s2。4.2.6单支滑轨纵向锁止强度

单支滑轨纵向锁止强度向前应大于13500N,向后应大于5900N。4.2.7垂直锁止强度

具有升降功能的电动滑轨总成,垂直方向锁止强度应大于4O0ON。4.2.8向后静载荷强度

单支滑轨静载荷强度应大于731N.m,滑轨总成静载荷强度应大于1350N.m。4.2.9电动滑轨总成操作保护Www.bzxZ.net

滑轨总成在14.5V的电压下,运行滑轨到极限位置,滑轨总成应无异常现象发生,在12V的电压下,滑轨总成应能从极限位置处开始运行。滑轨总成过载时应有过载保护,过载到发生断电保护时间应不大于20秒。

4.2.10交变载荷耐久性

滑轨总成在承受向前98N.m,向后245N.m的交变载荷后,应能正常工作,无明显变形和异常现象。4.2.11工作耐久可靠性

滑轨总成在负载667N+座椅重量下,工作耐久试验后,应能正常工作,无明显变形和机械损伤出现。4.2.12颠簸蠕动性能

滑轨总成应经100000次的颠簸螨动试验后,滑轨总成功能应正常,无裂纹产生。4.2.13高低温性能

滑轨总成经高低温试验后,滑轨总成无异常现象,且无油脂滴落等现象。速度、举升力变化不得大于25%,噪音增加不得大于3dB(A)。4.2.14滑轨总成强度

滑轨总成强度应符合GB14167、GB15083中的有关规定。5试验方法

5.1行程试验

YKNiKAa-

QC/T831—2010

调整单支滑轨的上滑轨到最前位置,测量上滑轨与下滑轨的相对位置距离,再调整上滑轨到最后位置,测量上滑轨退入下滑轨内的距离,两个距离之和为滑轨的行程,测试结果应满足4.2.1要求。5.2滑轨间隙

按图1所示将单支滑轨固定在刚性夹具上,滑轨处于最后位置。施加一水平向前的规定的作用力,调整量表归零,再反方向施加规定的作用力,读取表中的位移量。再次调整滑轨到最前位置,按相同的方法测试,记录表中读数。其结果应满足4.2.2的要求。量表

前向力F

后向力F

最前位置时施力点

最前位置时测量点

5.3滑轨总成运行速度

注:最后位置施力和测量点如图示。最前位置时施力及测量点为上轨前端部相应位置最后位置时测量点

图1滑轨间隙

最后位置时施力点

按图2所示,将滑轨总成固定在刚性夹具上,同时上部K点施加负载W(W=667N+座椅重量),电压12.6V,操作滑轨总成在行程内运行,分别测量其水平运行方向和升降方向滑轨总成的运行速度,测试结果应满足4.2.3要求。

角度A取座椅安装角度

H点与模拟座椅的垂线

夹具,模拟座椅

图2滑轨总成运行速度

注:下面试验项目涉及的加载点K点及同图2.5.4滑轨总成运行噪音

QC/T831—2010

按图3所示将滑轨总成固定在刚性夹具上,同时上部K点施加负载W(W=667N+座椅重量),电压12.6V,在距座椅H点上方635mm,后方100mm的座椅中心平面上放置一分贝仪,在环境噪音35dB(A)以下进行座椅的调节操作,在整个运动行程内噪音不得大于53dB(A),同时不得有令人感到不舒服的异音发生,测试结果应满足4.2.4要求。

夹具,模拟座椅

777777777777

图3滑轨总成运行噪音

5.5滑轨总成运行振动

按图4所示将滑轨总成固定在夹具上,同时上部K点施加负载W(W=667N+座椅重量),将一加速度传感器固定在上部滑动部件上(量程:0~500Hz),测试电压12.6V,调节滑轨总成,在调节行程内(开始和停止2mm范围去除)加速度满足4.2.5要求夹具,模拟座椅

图4滑轨总成运行振动

5.6单支滑轨纵向锁止强度

按图5所示将单支滑轨(含前后运动传动部件)固定在夹具上,滑轨在任意位置,在上轨上逐渐施加力F至规定值(F前和F后分别为测试前向和后向时施加的力),试验完成后滑轨不得有开裂、影响安全的过度变形发生。测试结果应满足4.2.6要求。F前

5.7滑轨总成垂直锁止强度

图5滑轨纵向锁止强度

按图6所示将带有升降功能的电动滑轨总成固定在夹具上,滑轨前后位置为设计位置,升降位置分别调整到最高、中间、最低位置,在滑轨总成上部施加规定的载荷F三4000N,试验完成后滑轨总成功能应正常,滑轨总成不得有开裂、影响安全的过度变形发生。测试结果应满足4.2.7要求。模拟座椅夹具

YKNiKca

5.8向后静载强度

图6滑轨总成垂直锁止强度

QC/T831—2010

按图7所示将单支滑轨或滑轨总成固定在夹具上,上部安装一模拟刚性靠背骨架,在靠背上施加一相对H点的向后的力矩(单支滑轨T=731N.m,滑轨总成T=1350N.m),施加的力在5s内达到规定值,同时保持0.3s以上,试验完成后滑轨总成不得有开裂、影响安全的过度变形发生。滑轨(或滑轨总成)在测试时位于最不利位置,测试结果应满足4.2.8要求。=12°

图7向后静载强度

5.9电动滑轨操作保护

按图8所示将电动滑轨总成固定在夹具上,同时上部K点施加负载W(W=667N+座椅重量),在14.5V的电压下,操作滑轨分别运行到最前、最后、最上、最下极限位置,滑轨总成应无异常现象发生,在12V的电压下,滑轨总成应能从各极限位置处开始运行。分别调整滑轨到前后、上下极限位置后继续对滑轨总成通电使其产生过载,记录开始过载到发生断电保护的时间。测试结果应满足4.2.9要求。夹具,模拟座椅

图8滑轨操作保护

5.10交变载荷耐久性

按图9所示将滑轨总成固定在夹具上,上部安装一模拟刚性靠背骨架,在靠背上部横梁中间位置施加相对H点的向前的力矩T1=98N.m,向后的力矩T2=245N.m,按下图的频率交替施加向前向后的力,测试结果应满足4.2.10要求。滑轨总成测试时位于最不利位置。施力点

模拟夹具

3~4s/T

QC/T831—2010

5.11作动耐久可靠性

图9交变载荷耐久性

按图10所示将滑轨总成固定在夹具上,上部K点施加负载W(W=667N+座椅重量),电压12.6V,调节滑轨按座椅最后-→最上→最前→最下→最后为一个工作循环(座椅无升降功能则按最后→最前→最后为一工作循环),其中1500次运行到各极限位置,6500次运行到距各极限位置3mm,试验过程中允许电器得到足够的冷却.测试结果应满足4.2.11要求。夹具,模拟座椅

图10作动耐久可靠性

颠簸蠕动性能

按图11所示将滑轨总成固定在颠簸端动试验台上,调整滑轨前后到设计位置,上下到最高位置,在上部K点施加负载W(W=667N+座椅重量),按100次/分钟的频率,蠕动角度21°,颠簸蠕动100000次,测试结果应满足4.2.12要求。

夹具,模拟座椅

颠簸蠕动试验台

图11颠端动

5.13高低温性能

将滑轨总成放置在环境试验箱内,按4.2.13要求,分别将试验箱内环境温度调整至-40℃、十80℃,保持温度4小时后至室温,滑轨应无异常现象。分别调整温度在-29℃、+70℃环境,保持温度4小时后对滑轨进行操作,滑轨至少能完成一个工作循环,且无油脂滴落等现象。在-29℃、十70℃环境中分别保持温度4小时后调整试验箱温度至室温,操作滑轨,检测速度、举升力、噪音,测试结果应满足4.2.13要求。5.14滑轨总成强度

滑轨总成按GB14167、GB15083中有关要求进行试验,其结果应符合4.2.14要求。6检验规则

6.1滑轨经制造商检验合格后方能出厂,并附有检验合格文件。6.2检验分出厂检验和型式检验

6.2.1出厂检验

出厂检验项目4.2.1,4.2.2,4.2.3,4.2.4进行。6.2.2型式试验

6.2.2.1符合下列情况之一的,供应商应进行型式检验6

YKNIKAa-

1)新产品定型时。

2)因结构、材料、工艺有较大变更时。3)正常生产时,每年进行一次。4)产品停产一年以上,恢复生产时,生产场所发生变更或生产条件发生较大变化时。5)国家质量监督机构提出型式检验要求时。6.2.2.2型式检验的判定

QC/T831-—2010

型式检验所有的项目符合要求时,判为合格。检验项目中的技术指标中有不合格项时,允许在同批次中加倍抽样复检,以复检结果为准,复检合格的则判该批产品合格,否则判为不合格。但4.2.14为重要项,不充许加倍抽样。

6.2.3型式检验的滑轨应从出厂检验合格的同一批产品中抽取。同种类、同型号抽取数量不少于3套,抽样基数不少于20套。

6.3抽样方法按经规定部门程序批准的文件7标志、包装、运输及存储

7.1标志

滑轨应有标识

1)生产企业名称或注册商标;

2)产品名称及代号、制造日期或生产批号。7.2包装

滑轨应以包装箱存储,切忌重压,以防变形。包装箱外应标明:

1)名称、型号、出厂日期、执行标准。2)制造商名称、商标、详细地址及收货单位名称、地址。3)装箱数量、总质量及外形尺寸。4)收发货标志、包装储运图示标志及其它相关标志。7.3运输

滑轨在运输过程中应做到文明装卸,严禁丢甩,避免碰撞和日晒雨淋。7.4存储

滑轨应存放在通风、干噪、无有害气体的仓库内,不应与化学药品、酸碱物质等一同存放。7.5产品的标志、包装、运输及存储也可由供需双方协商确定。7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

QC/T831—2010

乘用车座椅用电动滑轨技术条件Technical Specification of Power Slidefor SeatPassenger Car2010-08-16发布

国家工业和信息化部发布

2010-12-01实施

QC/T831—2010

本标准的技术内容是在综合分析同类的国际标准和国外先进的技术标准的基础上,根据我国实际情况制定的。

本标准由全国汽车车身附件标准化技术委员会归口。本标准主要起草单位:上海延锋江森座椅有限公司。本标准主要起草人:唐臻毅、刘东本标准为首次发布。

1范围

乘用车座椅用电动滑轨技术条件QC/T831—2010

本标准规定了乘用车座椅用电动滑轨的技术要求、试验方法、检验规则及标志、包装、运输及储存要求。

本标准适用于M1类车辆的座椅用电动滑轨,M2和M3类车辆的座椅用电动滑轨可参照执行。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修改版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡不注日期的引用文件,其最新版本适用于本标准。GB/T3730.1—2001

GB14167-2006

GB15083-2006

GB/T11563-1995

QC/T805-2008

3术语和定义

汽车和挂车类型的术语和定义

汽车安全带安装固定点

汽车座椅、座椅固定装置及头枕强度要求和试验方法汽车H点确定程序

乘用车座椅用滑轨技术条件

下列术语和定义适用于本标准。3.1单支滑轨Single slide

指座椅单侧滑轨。

3.2滑轨总成Slideassembly

指左右滑轨按座椅安装尺寸装配后总成状态。3.3升降机构Heightadjuster

改变乘员坐姿高度的机构。

3.4座椅总成Seatassembly

零部件装配完整的座椅。

4技术要求

4.1一般要求

4.1.1滑轨总成应符合本标准要求,并按经规定程序批准的产品图样和技术文件制造4.1.2零件外表面应光洁,无伤害性锐边、毛刺,无伤痕、裂纹等缺陷。4.1.3铆接和焊接部位应牢固可靠,无松动现象,焊接部位应光滑。4.1.4滑轨总成在操作过程中无异常响声发生。零件表面应进行适当的防腐防锈处理或采用耐腐防锈材料4.1.5

各滑动表面应涂抹适量的润滑脂,4.1.6

4.2性能要求

4.2.1滑轨行程

QC/T831—2010

滑轨行程按供需双方商定的要求4.2.2滑轨间隙

单支滑轨的间隙应符合表1规定,项目

4.2.3滑轨总成运行速度

表1单支滑轨间隙

载荷(N)

间隙(mm)

滑轨总成水平方向的速度为10mm/s~30mm/s,具有电动升降机构的滑轨,升降速度为3mm/s~12mm/s。

4.2.4滑轨总成运行噪音

滑轨总成水平及升降运动时噪音应小于53dB(A)。4.2.5滑轨总成运行振动

滑轨总成负载操作时,振动加速度<5.88m/s2。4.2.6单支滑轨纵向锁止强度

单支滑轨纵向锁止强度向前应大于13500N,向后应大于5900N。4.2.7垂直锁止强度

具有升降功能的电动滑轨总成,垂直方向锁止强度应大于4O0ON。4.2.8向后静载荷强度

单支滑轨静载荷强度应大于731N.m,滑轨总成静载荷强度应大于1350N.m。4.2.9电动滑轨总成操作保护Www.bzxZ.net

滑轨总成在14.5V的电压下,运行滑轨到极限位置,滑轨总成应无异常现象发生,在12V的电压下,滑轨总成应能从极限位置处开始运行。滑轨总成过载时应有过载保护,过载到发生断电保护时间应不大于20秒。

4.2.10交变载荷耐久性

滑轨总成在承受向前98N.m,向后245N.m的交变载荷后,应能正常工作,无明显变形和异常现象。4.2.11工作耐久可靠性

滑轨总成在负载667N+座椅重量下,工作耐久试验后,应能正常工作,无明显变形和机械损伤出现。4.2.12颠簸蠕动性能

滑轨总成应经100000次的颠簸螨动试验后,滑轨总成功能应正常,无裂纹产生。4.2.13高低温性能

滑轨总成经高低温试验后,滑轨总成无异常现象,且无油脂滴落等现象。速度、举升力变化不得大于25%,噪音增加不得大于3dB(A)。4.2.14滑轨总成强度

滑轨总成强度应符合GB14167、GB15083中的有关规定。5试验方法

5.1行程试验

YKNiKAa-

QC/T831—2010

调整单支滑轨的上滑轨到最前位置,测量上滑轨与下滑轨的相对位置距离,再调整上滑轨到最后位置,测量上滑轨退入下滑轨内的距离,两个距离之和为滑轨的行程,测试结果应满足4.2.1要求。5.2滑轨间隙

按图1所示将单支滑轨固定在刚性夹具上,滑轨处于最后位置。施加一水平向前的规定的作用力,调整量表归零,再反方向施加规定的作用力,读取表中的位移量。再次调整滑轨到最前位置,按相同的方法测试,记录表中读数。其结果应满足4.2.2的要求。量表

前向力F

后向力F

最前位置时施力点

最前位置时测量点

5.3滑轨总成运行速度

注:最后位置施力和测量点如图示。最前位置时施力及测量点为上轨前端部相应位置最后位置时测量点

图1滑轨间隙

最后位置时施力点

按图2所示,将滑轨总成固定在刚性夹具上,同时上部K点施加负载W(W=667N+座椅重量),电压12.6V,操作滑轨总成在行程内运行,分别测量其水平运行方向和升降方向滑轨总成的运行速度,测试结果应满足4.2.3要求。

角度A取座椅安装角度

H点与模拟座椅的垂线

夹具,模拟座椅

图2滑轨总成运行速度

注:下面试验项目涉及的加载点K点及同图2.5.4滑轨总成运行噪音

QC/T831—2010

按图3所示将滑轨总成固定在刚性夹具上,同时上部K点施加负载W(W=667N+座椅重量),电压12.6V,在距座椅H点上方635mm,后方100mm的座椅中心平面上放置一分贝仪,在环境噪音35dB(A)以下进行座椅的调节操作,在整个运动行程内噪音不得大于53dB(A),同时不得有令人感到不舒服的异音发生,测试结果应满足4.2.4要求。

夹具,模拟座椅

777777777777

图3滑轨总成运行噪音

5.5滑轨总成运行振动

按图4所示将滑轨总成固定在夹具上,同时上部K点施加负载W(W=667N+座椅重量),将一加速度传感器固定在上部滑动部件上(量程:0~500Hz),测试电压12.6V,调节滑轨总成,在调节行程内(开始和停止2mm范围去除)加速度满足4.2.5要求夹具,模拟座椅

图4滑轨总成运行振动

5.6单支滑轨纵向锁止强度

按图5所示将单支滑轨(含前后运动传动部件)固定在夹具上,滑轨在任意位置,在上轨上逐渐施加力F至规定值(F前和F后分别为测试前向和后向时施加的力),试验完成后滑轨不得有开裂、影响安全的过度变形发生。测试结果应满足4.2.6要求。F前

5.7滑轨总成垂直锁止强度

图5滑轨纵向锁止强度

按图6所示将带有升降功能的电动滑轨总成固定在夹具上,滑轨前后位置为设计位置,升降位置分别调整到最高、中间、最低位置,在滑轨总成上部施加规定的载荷F三4000N,试验完成后滑轨总成功能应正常,滑轨总成不得有开裂、影响安全的过度变形发生。测试结果应满足4.2.7要求。模拟座椅夹具

YKNiKca

5.8向后静载强度

图6滑轨总成垂直锁止强度

QC/T831—2010

按图7所示将单支滑轨或滑轨总成固定在夹具上,上部安装一模拟刚性靠背骨架,在靠背上施加一相对H点的向后的力矩(单支滑轨T=731N.m,滑轨总成T=1350N.m),施加的力在5s内达到规定值,同时保持0.3s以上,试验完成后滑轨总成不得有开裂、影响安全的过度变形发生。滑轨(或滑轨总成)在测试时位于最不利位置,测试结果应满足4.2.8要求。=12°

图7向后静载强度

5.9电动滑轨操作保护

按图8所示将电动滑轨总成固定在夹具上,同时上部K点施加负载W(W=667N+座椅重量),在14.5V的电压下,操作滑轨分别运行到最前、最后、最上、最下极限位置,滑轨总成应无异常现象发生,在12V的电压下,滑轨总成应能从各极限位置处开始运行。分别调整滑轨到前后、上下极限位置后继续对滑轨总成通电使其产生过载,记录开始过载到发生断电保护的时间。测试结果应满足4.2.9要求。夹具,模拟座椅

图8滑轨操作保护

5.10交变载荷耐久性

按图9所示将滑轨总成固定在夹具上,上部安装一模拟刚性靠背骨架,在靠背上部横梁中间位置施加相对H点的向前的力矩T1=98N.m,向后的力矩T2=245N.m,按下图的频率交替施加向前向后的力,测试结果应满足4.2.10要求。滑轨总成测试时位于最不利位置。施力点

模拟夹具

3~4s/T

QC/T831—2010

5.11作动耐久可靠性

图9交变载荷耐久性

按图10所示将滑轨总成固定在夹具上,上部K点施加负载W(W=667N+座椅重量),电压12.6V,调节滑轨按座椅最后-→最上→最前→最下→最后为一个工作循环(座椅无升降功能则按最后→最前→最后为一工作循环),其中1500次运行到各极限位置,6500次运行到距各极限位置3mm,试验过程中允许电器得到足够的冷却.测试结果应满足4.2.11要求。夹具,模拟座椅

图10作动耐久可靠性

颠簸蠕动性能

按图11所示将滑轨总成固定在颠簸端动试验台上,调整滑轨前后到设计位置,上下到最高位置,在上部K点施加负载W(W=667N+座椅重量),按100次/分钟的频率,蠕动角度21°,颠簸蠕动100000次,测试结果应满足4.2.12要求。

夹具,模拟座椅

颠簸蠕动试验台

图11颠端动

5.13高低温性能

将滑轨总成放置在环境试验箱内,按4.2.13要求,分别将试验箱内环境温度调整至-40℃、十80℃,保持温度4小时后至室温,滑轨应无异常现象。分别调整温度在-29℃、+70℃环境,保持温度4小时后对滑轨进行操作,滑轨至少能完成一个工作循环,且无油脂滴落等现象。在-29℃、十70℃环境中分别保持温度4小时后调整试验箱温度至室温,操作滑轨,检测速度、举升力、噪音,测试结果应满足4.2.13要求。5.14滑轨总成强度

滑轨总成按GB14167、GB15083中有关要求进行试验,其结果应符合4.2.14要求。6检验规则

6.1滑轨经制造商检验合格后方能出厂,并附有检验合格文件。6.2检验分出厂检验和型式检验

6.2.1出厂检验

出厂检验项目4.2.1,4.2.2,4.2.3,4.2.4进行。6.2.2型式试验

6.2.2.1符合下列情况之一的,供应商应进行型式检验6

YKNIKAa-

1)新产品定型时。

2)因结构、材料、工艺有较大变更时。3)正常生产时,每年进行一次。4)产品停产一年以上,恢复生产时,生产场所发生变更或生产条件发生较大变化时。5)国家质量监督机构提出型式检验要求时。6.2.2.2型式检验的判定

QC/T831-—2010

型式检验所有的项目符合要求时,判为合格。检验项目中的技术指标中有不合格项时,允许在同批次中加倍抽样复检,以复检结果为准,复检合格的则判该批产品合格,否则判为不合格。但4.2.14为重要项,不充许加倍抽样。

6.2.3型式检验的滑轨应从出厂检验合格的同一批产品中抽取。同种类、同型号抽取数量不少于3套,抽样基数不少于20套。

6.3抽样方法按经规定部门程序批准的文件7标志、包装、运输及存储

7.1标志

滑轨应有标识

1)生产企业名称或注册商标;

2)产品名称及代号、制造日期或生产批号。7.2包装

滑轨应以包装箱存储,切忌重压,以防变形。包装箱外应标明:

1)名称、型号、出厂日期、执行标准。2)制造商名称、商标、详细地址及收货单位名称、地址。3)装箱数量、总质量及外形尺寸。4)收发货标志、包装储运图示标志及其它相关标志。7.3运输

滑轨在运输过程中应做到文明装卸,严禁丢甩,避免碰撞和日晒雨淋。7.4存储

滑轨应存放在通风、干噪、无有害气体的仓库内,不应与化学药品、酸碱物质等一同存放。7.5产品的标志、包装、运输及存储也可由供需双方协商确定。7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。