QC/T 850-2011

基本信息

标准号: QC/T 850-2011

中文名称:乘用车座椅用聚氨酯泡沫

标准类别:汽车行业标准(QC)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:772229

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QC/T 850-2011.Polyurethane foam for seating of passenger car.

1范围

QC/T 850规定了对形状固定的全泡沫材料的乘用车座椅用聚氨酯泡沫座垫和靠背的分级、要求、试验方法检验规则和标志、包装、运输、储存。

QC/T 850适用于作为防震舒适性衬垫材料制成乘用车座椅座垫、靠背的聚氨酯泡沫。

2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

GB/T 2918- -1998 塑料 试样状态调节和试验的标准环境( ISO 291: 1997 ,IDT)

GB/T 3730.1- 2001汽车和挂车类 型的术语和定义

GB/T 6343- -2009泡沫塑料 及橡胶表 观密度的测定( ISO 845: 2006 ,IDT)

GB/T 6344- -2008软质泡沫聚 合材料拉伸强 度和断裂伸长率的测定( ISO 1798: 2008 ,IDT)

GB/T 6669 2008 软质泡沫聚 合材料压缩永 久变形的测定( ISO 1856: 2000 ,IDT)

GB/T 6670- 2008 软质泡沫聚 合材料落球法 回弹性能的测定( ISO 8307: 2007,MOD)

GB 8410- 2006 汽车内饰材料 的燃烧特性

GB/T 9640- -2008 软质 和硬质泡沫聚合材料加速 老化试验方法( ISO 2440: 1997 ,IDT)

GB/T 10807- -2006软质泡沫聚合材料 硬度的测定(压陷法)( ISO 2439: 1997. IDT)

GB/T 10808- -2006 高 聚物多孔弹性材料撕裂强度的测定( ISO 8067: 1989 ,IDT)

GB/T 18941- 2003高聚物多孔弹性材料 定 负荷冲击疲劳的测定( ISO 3385: 1989 ,IDT)

GB/T18942.1--2003高聚物多孔弹性材料压缩应力应变特性的测定第1部分:低密度材料( ISO 3386-1: 1996 ,IDT)

1范围

QC/T 850规定了对形状固定的全泡沫材料的乘用车座椅用聚氨酯泡沫座垫和靠背的分级、要求、试验方法检验规则和标志、包装、运输、储存。

QC/T 850适用于作为防震舒适性衬垫材料制成乘用车座椅座垫、靠背的聚氨酯泡沫。

2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

GB/T 2918- -1998 塑料 试样状态调节和试验的标准环境( ISO 291: 1997 ,IDT)

GB/T 3730.1- 2001汽车和挂车类 型的术语和定义

GB/T 6343- -2009泡沫塑料 及橡胶表 观密度的测定( ISO 845: 2006 ,IDT)

GB/T 6344- -2008软质泡沫聚 合材料拉伸强 度和断裂伸长率的测定( ISO 1798: 2008 ,IDT)

GB/T 6669 2008 软质泡沫聚 合材料压缩永 久变形的测定( ISO 1856: 2000 ,IDT)

GB/T 6670- 2008 软质泡沫聚 合材料落球法 回弹性能的测定( ISO 8307: 2007,MOD)

GB 8410- 2006 汽车内饰材料 的燃烧特性

GB/T 9640- -2008 软质 和硬质泡沫聚合材料加速 老化试验方法( ISO 2440: 1997 ,IDT)

GB/T 10807- -2006软质泡沫聚合材料 硬度的测定(压陷法)( ISO 2439: 1997. IDT)

GB/T 10808- -2006 高 聚物多孔弹性材料撕裂强度的测定( ISO 8067: 1989 ,IDT)

GB/T 18941- 2003高聚物多孔弹性材料 定 负荷冲击疲劳的测定( ISO 3385: 1989 ,IDT)

GB/T18942.1--2003高聚物多孔弹性材料压缩应力应变特性的测定第1部分:低密度材料( ISO 3386-1: 1996 ,IDT)

标准图片预览

标准内容

ICS43.040.60

中华人民共和国汽车行业标准

QC/T 850—2011

乘用车座椅用聚氨酯泡沫

Polyurethanefoamforseatingofpassengercar2011-05-18发布

2011-08-01实施

中华人民共和国工业和信息化部发布

中华人民共和国工业和信息化部公告

公告【2011年]13号

工业和信息化部批准《电除尘用高压整流变压器》等625项行业标准(标准编号、名称、主要内容及实施日期见附件1)及1项纺织行业标准修改单(见附件2)。其中:机械行业标准285项、汽车行业标准22项、制药装备行业标准6项、纺织行业标准46项轻工行业标准16项、化工行业标准19项、治金行业标准2项、石化行业标准34项、船舶行业标准4项黄金行业标准1项、通信行业标准190项,现予以公告。以上机械行业标准由机械工业出版社出版,汽车、制药装备及化工行业标准由中国计划出版社出版,纺织、黄金行业标准由中国标准出版社出版,轻工业行业标准由中国轻工业出版社出版,治金行业标准由治金工业出版社出版,石化行业标准由中国石化出版社出版,船舶行业标准由中国船舶工业综合技术经济研究院组织出版,通信行业标准由人民邮电出版社出版。

附件:22项汽车行业标准编号、名称及起始实施日期中华人民共和国工业和信息化部二〇一一年五月十八日

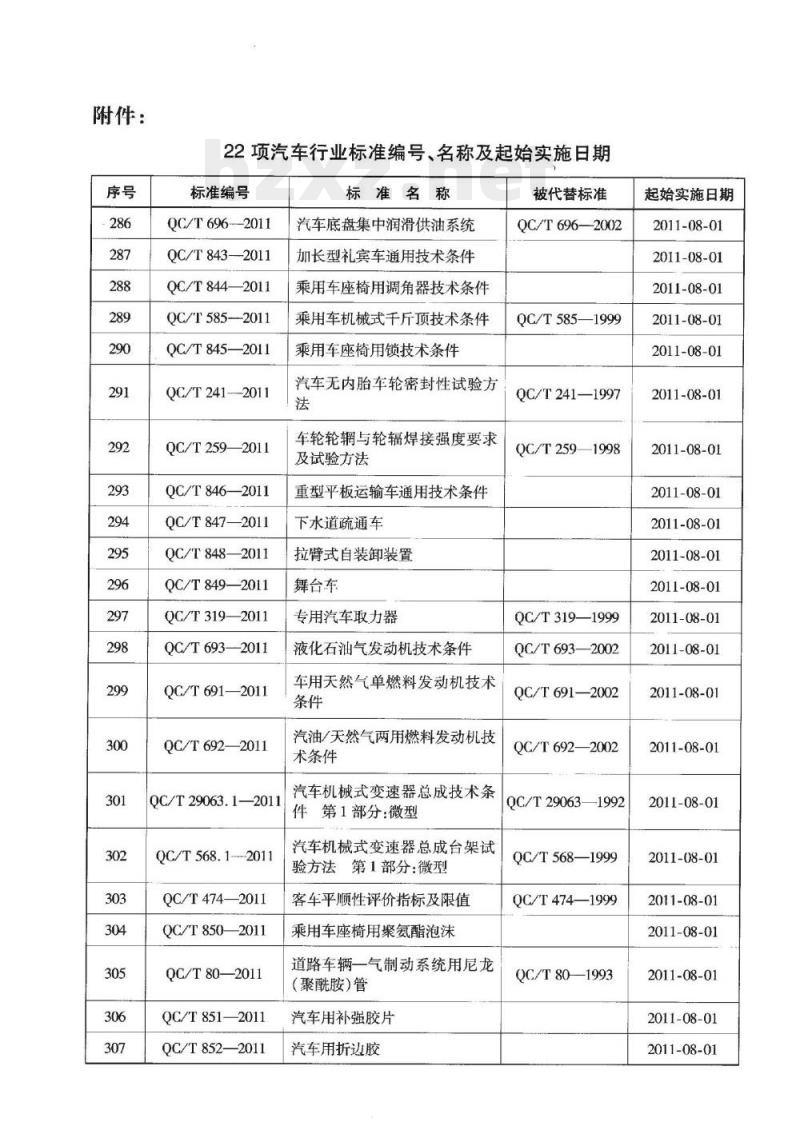

附件:

22项汽车行业标准编号、名称及起始实施日期标准编号

QC/T696--2011

QC/T 843—-2011

QC/T 844—2011

QC/T585--2011

QC/T 845—2011

QC/T241—2011

QC/T 259—2011

QC/T8462011

QC/T 8472011

QC/T848—2011

QC/T 849—2011

QC/T319—2011

QC/T693—2011

QC/T691—2011

QC/T692—2011

QC/T29063.1—2011

QC/T568.1--2011

QC/T474—2011

QC/T 850—2011

QC/T80—2011

QC/T851—2011

QC/T852—2011

标准名称

汽车底盘集中润滑供油系统

加长型礼宾车通用技术条件

乘用车座椅用调角器技术条件

乘用车机械式千斤顶技术条件

乘用车座椅用锁技术条件

汽车无内胎车轮密封性试验方

车轮轮辋与轮辐焊接强度要求

及试验方法

重型平板运输车通用技术条件

下水道疏通车

拉臂式自装卸装置

舞台车

专用汽车取力器

液化石油气发动机技术条件

车用天然气单燃料发动机技术

汽油/天然气两用燃料发动机技

术条件

汽车机械式变速器总成技术条

件第1部分:微型

汽车机械式变速器总成台架试

验方法第1部分:微型

客车平顺性评价指标及限值

乘用车座椅用聚氨酯泡沫

道路车辆一气制动系统用尼龙

(聚酰胺)管

汽车用补强胶片

汽车用折边胶

被代替标准

QC/T696—2002

QC/T585—1999

QC/T241—1997

QC/T2591998

QC/T319—1999

QC/T693—2002

QC/T691—2002

QC/T692—2002

OC/T29063—1992

QC/T568—1999

QC/T474—1999

QC/T80—1993

起始实施日期

2011-08-01

2011-08-01

2011-08-01

2011-08-01免费标准bzxz.net

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

规范性引用文件

术语和定义

分级·

试验方法·

检验规则

8标志、包装、运输、储存

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

内饰材料散发性能试验方法

乘用车座椅泡沫材料的气味试验乘用车座椅泡沫材料成雾特性的试验方法QC/T850—2011

QC/T850—2011

本标准参考IS05999:2007《柔性泡沫聚合材料承载用聚氨酯泡沫(不包括地毯衬垫)规范》制定,主要参考了其中的产品分级、产品性能要求和试验方法等技术内容,本标准同时在参考了国际标准、国外先进标准的基础上,根据我国实际的生产、使用情况而制定。本标准为首次发布。

本标准的附录A、附录B和附录C为规范性附录。本标准由全国汽车标准化技术委员会(SAC/TC114)提出并归口。本标准起草单位:上海延锋江森座椅有限公司。本标准主要起草人:毛泳春。

1范围

乘用车座椅用聚氨酯泡沫

QC/T850--2011

本标准规定了对形状固定的全泡沫材料的乘用车座椅用聚氨酯泡沫座垫和靠背的分级、要求、试验方法、检验规则和标志、包装、运输、储存。本标准适用于作为防震、舒适性衬垫材料制成乘用车座椅座垫、靠背的聚氨酯泡沫。2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。GB/T2918—1998塑料试样状态调节和试验的标准环境(IS0291:1997,IDT)GB/T3730.1--2001汽车和挂车类型的术语和定义GB/T6343—2009泡沫塑料及橡胶表观密度的测定(IS0845:2006,IDT)GB/T6344—2008软质泡沫聚合材料拉伸强度和断裂伸长率的测定(ISO1798:2008,IDT)CB/T66692008软质泡沫聚合材料压缩永久变形的测定(IS01856:2000,IDT)GB/T66702008软质泡沫聚合材料落球法回弹性能的测定(IS08307:2007,MOD)CB8410—2006汽车内饰材料的燃烧特性GB/T9640-2008

软质和硬质泡沫聚合材料加速老化试验方法(IS02440:1997,IDT)GB/T10807-2006软质泡沫聚合材料硬度的测定(压陷法)(IS02439:1997IDT)CB/T10808-2006高聚物多孔弹性材料撕裂强度的测定(IS08067:1989,IDT)CB/T18941--2003高聚物多孔弹性材料定负荷冲击疲劳的测定(IS03385:1989,IDT)GB/T18942.1--2003高聚物多孔弹性材料压缩应力应变特性的测定第1部分:低密度材料(IS03386-1:1996IDT)

3术语和定义

下列术语和定义适用于本标准。3.1

乘用车passengercar

按GB/T3730.1—2001中2.1.1的规定。3.2

聚氨酯泡沫polyurethanefoam

由多元醇、发泡剂及异氰酸酯相互反应而制成的、软的、高承载的、内部多孔的聚醛醚基聚合物材料。

QC/T850-2011

4分级

乘用车座椅用聚氨酯泡沫主要根据恒定负荷反复压陷疲劳性能分级。根据表1定负荷冲击疲劳性能的测定试验中的最大压陷硬度损耗及最大高度损耗确定A、B、C、D级别。

表1聚氨酯泡沫分级

5要求

5.1一般要求

压陷硬度损耗(%)

高度损耗(%)

适用范围(推荐)

前排座椅座垫、运动型跑车座垫前排座椅座垫

前排座椅座靠背、后排座椅座垫后排座椅靠背

5.1.1座椅用的泡沫件必须用辊、压、真空或某种生产线上的挤压方法进行充分挤压,以打破原始孔结构并确保开孔压缩特性、手感,将疲劳时承载厚度的初始损耗减至最小,并确保整个零件的尺寸稳定性。

5.1.2放入发泡模具并在发泡过程中成为泡沫件的一个完整部分的材料的粘合强度应大于泡沫的粘合强度。

5.1.3所用的粘合剂应是对泡沫无损害的那种,粘结效果应至少与泡沫本身一样好。泡沫与泡沫的粘合处应符合GB8410—2006的燃烧特性要求。粘合剂必须同时满足气味要求。5.1.4按照正常的生产检验和质量程序进行操作,产品允许进行修补,所用的修补或修正的泡沫应与初始产品具有相同的成分和质量,提供这种修正的泡沫对性能无不良影响,改变尺寸和形状不超山所给定的公差范围。

5.1.5在认可的重要表面上应无疏松表皮。5.1.6聚氨酯泡沫产品应满足座椅总成的耐久性试验要求,并且在座椅总成的耐久性试验后,泡沫件不能对面套的结构和外观产生不良影响。5.1.7法律、法规所限制的材料适用于本标准。5.1.8产品在完全固化后应不会刺激皮肤。5.1.9所有的产品必须带有标识如零件号、供货源、生产日期等。标识必须采用不影响成品外观的方式进行定位(座垫的下表面和靠背的后表面),并且必须清晰可辨。字母高度在产品图上指明。5.2物理性能要求

表2列出了乘用车座椅聚氨酯泡沫的四个级别的性能要求。2

物理性能

压陷硬度

燃烧性能(mm/min)

总碳含量(μgC/g)

气味性能(级)

甲醛散发(mg/kg)

胺挥发

雾化度

可凝结成分(mg)

芯部密度(kg/m2)

压陷比

回复百分率(%)

拉伸强度(kPa)

干热老化(拉伸强度变化)(%)断裂伸长率(%)

撕裂强度(N/m)

压缩变形(50%)(%)

压缩变形(75%)(%)

湿热老化后压缩形变(50%)(%)湿热老化后压缩应力变化(%)

回弹率(%)

试验方法

6.1试验条件

表2物理性能

性能要求

按图样

QC/T850—2011

试验方法

在PVC标准表皮视觉上无可见的颜色变化,无特有的胺气味

雾化值大于90%,无油沉积

≥120

≥120

≥220

≥100

≥200

≥100

≥180

除非在试验程序中另有规定,试验应在GB/T2918—1998中23/50标准环境,即温度为6.1.1

23℃±2℃及相对湿度为50%±10%的空气中进行6.1.2所有试验样品应自生产起在白然条件下放置72h后进行,样品在试验之前应在标准试验条件下,经过16h的状态调节,且样品未发生变形和扭曲。6.1.3所有取样试样应在乘用车座椅泡沫样品的座垫和靠背上的压陷应力区切取。6.1.4所有泡沫样品在调理或试验之前,应预加压两次至其厚度的70%~80%。6.1.5每一项试验,应不少于3个试样。纪录3次试验的算术平均值。每一个试样的试验结果应3

TkAoNrkAca

QC/T850—2011

满足本标准所提出的要求数值。6.2定负荷冲击疲劳性能

按GB/T18941—2003规定进行。在恒定负荷750N压力下进行80000次不间断的压力循环,进行定荷冲击疲劳试验

6.3压陷硬度

6.3.1压陷硬度的试验方法按GB/T10807—2006中7.2方法A。除非在零件图上另有规定,压陷硬度应在整个试样上试验。

a)压陷硬度试验时的压头应以(100±20)mm/min的匀速进行;b)预压之后,在5.N的接触力下测量初始厚度;c)在用于后排座椅的长泡沫件上,所测得的左右测量点的压陷硬度数值变化不应超过10%。6.3.2用于进行压陷硬度试验的样品由一刚性支撑板支撑,支撑板须填满泡沫底面(B面)上明显的凹陷处,支撑板支撑的泡沫的测试面应与水平位置的试验机基座保持平行,用于支撑的刚性支撑板的最小尺寸应为380mm×380mm。压陷硬度的测试位置在零件图样上标明,并在泡沫样品的上表面划出。

6.4燃烧性能

试验方法按GB8410—2006的规定进行。6.5总碳含量

总碳含量的试验方法按附录A中A.1。6.6气味性能

气味试验方法按附录B。

6.7甲醛散发

甲醛散发的试验方法按附录A中A.3。6.8胺挥发

胺挥发的试验方法按附录A中A.3。6.9雾化度

雾化度的试验方法按附录C中C.5.1。6.10可凝结成分

可凝结成分的试验方法按附录C中C.5.2。6.11芯部密度

按GB/T6343—2009的规定进行。6.12压陷比

按GB/T10807—2006中7.3的方法B,按式(1)进行压陷比算。Cs=Fc65%/Fc25%

式中:

Cs—压陷比值;

Fc65%——压人试样厚度65%时的力;Fc25%

压入试样厚度25%时的力。

6.13回复百分率

QC/T850—2011

按GB/T10807—2006中7.3的方法B。回复百分率在指定试样上,在25%压陷、65%压陷时以及又在25%压陷时获取压力读数,保压30s,在同一试样上结合压陷系数进行试验,按式(2)进行回复百分率计算。

式中:

H-—回复百分率;

B——在25%时的压陷应力回程;一在25%时的压陷应力压人。

6.14拉伸强度

按GB/T6344—2008规定进行,标距为50mm。6.15干热老化

(2)

按GB/T9640—2008中7.1的规定进行干热老化试验,试验温度140℃放置时间22h。再按GB/T6344—2008的规定进行拉伸强度试验,标距为50mm。6.16断裂伸长率

按CB/T6344--2008的规定进行,标距为50mm。6.17撕裂强度

按CB/T10808—2006的规定进行,移动速率为(50±5)mm/min。6.18压缩变形50%)

按GB/T6669--2008中7.1的方法A规定进行,温度70℃±2℃,时间22h,压缩50%。6.19压缩变形(75%)

按GB/T66692008中7.1的方法A规定进行,温度70℃±2℃,时间22h,压缩75%。6.20湿热老化后压缩形变(50%)按CB/T96402008中7.2的规定进行湿热老化试验,试验温度105℃和100%相对湿度或过饱和蒸汽条件下放置3h。

6.21湿热老化后压缩应力变化

按GB/T9640—2008中7.2的规定进行湿热老化试验,试验温度105℃和100%相对湿度或过饱和蒸汽条件下放置3h。再按GB/T18942.1—2003的规定进行压缩应力变化的测定。6.22回弹率

按GB/T6670—2008中5.2的规定进行。7检验规则

7.1检验分类

7.1.1出厂检验。

出厂检验项目为密度、外观、硬度。7.1.2型式检验。

TKAoNrKAca

QC/T850—2011

型式检验为第5章的全部项目。有下列情况之一时应进行型式检验:新产品试制的定型鉴定;

正式生产后,如结构、原料、工艺有重大改变,可能影响产品性能时;正常生产时每1年进行一次检验;d)

产品长期停产半年后,恢复生产时;出厂检验结果与上次型式检验结果有较大差异时;e)

国家质量监督机构提出进行型式检验的要求时。7.2抽样

抽样方法按经规定程序批准的文件。7.3判定规则

7.3.1尺寸偏差及外观3件全部合格,该批为合格,其中一件任有一项不合格时,整批剔除不合格品后重新抽样,仍不合格则该批为不合格。7.3.2物理性能中的任何一项不合格时应重新从原批中双倍取样,对不合格项月进行复验,复验结果取双倍样的算术平均值。仍不合格则该批为不合格。8标志、包装、运输、储存

8.1每个包装内应附有产品标志和合格证,内容包括产品名称、商标、规格、型号、颜色、净重、生产日期、批号、生产厂名称、生产厂地址和检验员章等。8.2产品用塑料袋或编织袋等包装。8.3产品在运输中严禁烟火,防止日晒、雨淋,避免长期受压和机械损伤。8.4产品应储存在干净、通风、干燥的库房内,不得接近热源,不得与化学药品接触。6

A.1总碳挥发的试验方法

A.1.1取样准备。

附录A

(规范性附录)

内饰材料散发性能试验方法

QC/T850—2011

样品应采用涂铝的聚乙烯袋运输和储存;取样应该在样品进货后直接进行,称量前把试样破碎成10mg到25mg之间的小块。如果附着金属零件的有机物质,如漆、粘结材料等要先用机械方法取出金属后再进行称量。

样品重量是以顶空进样瓶的大小为准,每12mL顶空瓶称入1.200g±0.001g的试样。将带聚四氟乙烯层的密封片装人瓶盖巾。用夹钳密封瓶盖。每个样品至少3瓶。A.1.2试验仪器和测量条件。

试验仪器和测量条件见表A.1。

试验仪器和测量条件

试验仪器

顶空进样器

气相色谱仪

参数和条件

色谱炉

进样口

检测器

分流比

平均载气速度

(2,6-二-叔-丁基-4-甲基苯酚)加热炉:120℃

定量管:150℃

转移管:180℃

压力升高:持续198

气体压出:持续16s

进样:持续5s

载气:1.25bar=18.1psi

设定值

注人压力:1.60bar=23.2psi

温度程序:50℃保持3min→以12K/min从50℃升至200℃-200℃保持4min

温度:200℃

温度:250℃

约1:20

22cm/s-27cm/g

滞缓时间稍小于16min,如15.9minTTKAoNiKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国汽车行业标准

QC/T 850—2011

乘用车座椅用聚氨酯泡沫

Polyurethanefoamforseatingofpassengercar2011-05-18发布

2011-08-01实施

中华人民共和国工业和信息化部发布

中华人民共和国工业和信息化部公告

公告【2011年]13号

工业和信息化部批准《电除尘用高压整流变压器》等625项行业标准(标准编号、名称、主要内容及实施日期见附件1)及1项纺织行业标准修改单(见附件2)。其中:机械行业标准285项、汽车行业标准22项、制药装备行业标准6项、纺织行业标准46项轻工行业标准16项、化工行业标准19项、治金行业标准2项、石化行业标准34项、船舶行业标准4项黄金行业标准1项、通信行业标准190项,现予以公告。以上机械行业标准由机械工业出版社出版,汽车、制药装备及化工行业标准由中国计划出版社出版,纺织、黄金行业标准由中国标准出版社出版,轻工业行业标准由中国轻工业出版社出版,治金行业标准由治金工业出版社出版,石化行业标准由中国石化出版社出版,船舶行业标准由中国船舶工业综合技术经济研究院组织出版,通信行业标准由人民邮电出版社出版。

附件:22项汽车行业标准编号、名称及起始实施日期中华人民共和国工业和信息化部二〇一一年五月十八日

附件:

22项汽车行业标准编号、名称及起始实施日期标准编号

QC/T696--2011

QC/T 843—-2011

QC/T 844—2011

QC/T585--2011

QC/T 845—2011

QC/T241—2011

QC/T 259—2011

QC/T8462011

QC/T 8472011

QC/T848—2011

QC/T 849—2011

QC/T319—2011

QC/T693—2011

QC/T691—2011

QC/T692—2011

QC/T29063.1—2011

QC/T568.1--2011

QC/T474—2011

QC/T 850—2011

QC/T80—2011

QC/T851—2011

QC/T852—2011

标准名称

汽车底盘集中润滑供油系统

加长型礼宾车通用技术条件

乘用车座椅用调角器技术条件

乘用车机械式千斤顶技术条件

乘用车座椅用锁技术条件

汽车无内胎车轮密封性试验方

车轮轮辋与轮辐焊接强度要求

及试验方法

重型平板运输车通用技术条件

下水道疏通车

拉臂式自装卸装置

舞台车

专用汽车取力器

液化石油气发动机技术条件

车用天然气单燃料发动机技术

汽油/天然气两用燃料发动机技

术条件

汽车机械式变速器总成技术条

件第1部分:微型

汽车机械式变速器总成台架试

验方法第1部分:微型

客车平顺性评价指标及限值

乘用车座椅用聚氨酯泡沫

道路车辆一气制动系统用尼龙

(聚酰胺)管

汽车用补强胶片

汽车用折边胶

被代替标准

QC/T696—2002

QC/T585—1999

QC/T241—1997

QC/T2591998

QC/T319—1999

QC/T693—2002

QC/T691—2002

QC/T692—2002

OC/T29063—1992

QC/T568—1999

QC/T474—1999

QC/T80—1993

起始实施日期

2011-08-01

2011-08-01

2011-08-01

2011-08-01免费标准bzxz.net

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

2011-08-01

规范性引用文件

术语和定义

分级·

试验方法·

检验规则

8标志、包装、运输、储存

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

内饰材料散发性能试验方法

乘用车座椅泡沫材料的气味试验乘用车座椅泡沫材料成雾特性的试验方法QC/T850—2011

QC/T850—2011

本标准参考IS05999:2007《柔性泡沫聚合材料承载用聚氨酯泡沫(不包括地毯衬垫)规范》制定,主要参考了其中的产品分级、产品性能要求和试验方法等技术内容,本标准同时在参考了国际标准、国外先进标准的基础上,根据我国实际的生产、使用情况而制定。本标准为首次发布。

本标准的附录A、附录B和附录C为规范性附录。本标准由全国汽车标准化技术委员会(SAC/TC114)提出并归口。本标准起草单位:上海延锋江森座椅有限公司。本标准主要起草人:毛泳春。

1范围

乘用车座椅用聚氨酯泡沫

QC/T850--2011

本标准规定了对形状固定的全泡沫材料的乘用车座椅用聚氨酯泡沫座垫和靠背的分级、要求、试验方法、检验规则和标志、包装、运输、储存。本标准适用于作为防震、舒适性衬垫材料制成乘用车座椅座垫、靠背的聚氨酯泡沫。2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。GB/T2918—1998塑料试样状态调节和试验的标准环境(IS0291:1997,IDT)GB/T3730.1--2001汽车和挂车类型的术语和定义GB/T6343—2009泡沫塑料及橡胶表观密度的测定(IS0845:2006,IDT)GB/T6344—2008软质泡沫聚合材料拉伸强度和断裂伸长率的测定(ISO1798:2008,IDT)CB/T66692008软质泡沫聚合材料压缩永久变形的测定(IS01856:2000,IDT)GB/T66702008软质泡沫聚合材料落球法回弹性能的测定(IS08307:2007,MOD)CB8410—2006汽车内饰材料的燃烧特性GB/T9640-2008

软质和硬质泡沫聚合材料加速老化试验方法(IS02440:1997,IDT)GB/T10807-2006软质泡沫聚合材料硬度的测定(压陷法)(IS02439:1997IDT)CB/T10808-2006高聚物多孔弹性材料撕裂强度的测定(IS08067:1989,IDT)CB/T18941--2003高聚物多孔弹性材料定负荷冲击疲劳的测定(IS03385:1989,IDT)GB/T18942.1--2003高聚物多孔弹性材料压缩应力应变特性的测定第1部分:低密度材料(IS03386-1:1996IDT)

3术语和定义

下列术语和定义适用于本标准。3.1

乘用车passengercar

按GB/T3730.1—2001中2.1.1的规定。3.2

聚氨酯泡沫polyurethanefoam

由多元醇、发泡剂及异氰酸酯相互反应而制成的、软的、高承载的、内部多孔的聚醛醚基聚合物材料。

QC/T850-2011

4分级

乘用车座椅用聚氨酯泡沫主要根据恒定负荷反复压陷疲劳性能分级。根据表1定负荷冲击疲劳性能的测定试验中的最大压陷硬度损耗及最大高度损耗确定A、B、C、D级别。

表1聚氨酯泡沫分级

5要求

5.1一般要求

压陷硬度损耗(%)

高度损耗(%)

适用范围(推荐)

前排座椅座垫、运动型跑车座垫前排座椅座垫

前排座椅座靠背、后排座椅座垫后排座椅靠背

5.1.1座椅用的泡沫件必须用辊、压、真空或某种生产线上的挤压方法进行充分挤压,以打破原始孔结构并确保开孔压缩特性、手感,将疲劳时承载厚度的初始损耗减至最小,并确保整个零件的尺寸稳定性。

5.1.2放入发泡模具并在发泡过程中成为泡沫件的一个完整部分的材料的粘合强度应大于泡沫的粘合强度。

5.1.3所用的粘合剂应是对泡沫无损害的那种,粘结效果应至少与泡沫本身一样好。泡沫与泡沫的粘合处应符合GB8410—2006的燃烧特性要求。粘合剂必须同时满足气味要求。5.1.4按照正常的生产检验和质量程序进行操作,产品允许进行修补,所用的修补或修正的泡沫应与初始产品具有相同的成分和质量,提供这种修正的泡沫对性能无不良影响,改变尺寸和形状不超山所给定的公差范围。

5.1.5在认可的重要表面上应无疏松表皮。5.1.6聚氨酯泡沫产品应满足座椅总成的耐久性试验要求,并且在座椅总成的耐久性试验后,泡沫件不能对面套的结构和外观产生不良影响。5.1.7法律、法规所限制的材料适用于本标准。5.1.8产品在完全固化后应不会刺激皮肤。5.1.9所有的产品必须带有标识如零件号、供货源、生产日期等。标识必须采用不影响成品外观的方式进行定位(座垫的下表面和靠背的后表面),并且必须清晰可辨。字母高度在产品图上指明。5.2物理性能要求

表2列出了乘用车座椅聚氨酯泡沫的四个级别的性能要求。2

物理性能

压陷硬度

燃烧性能(mm/min)

总碳含量(μgC/g)

气味性能(级)

甲醛散发(mg/kg)

胺挥发

雾化度

可凝结成分(mg)

芯部密度(kg/m2)

压陷比

回复百分率(%)

拉伸强度(kPa)

干热老化(拉伸强度变化)(%)断裂伸长率(%)

撕裂强度(N/m)

压缩变形(50%)(%)

压缩变形(75%)(%)

湿热老化后压缩形变(50%)(%)湿热老化后压缩应力变化(%)

回弹率(%)

试验方法

6.1试验条件

表2物理性能

性能要求

按图样

QC/T850—2011

试验方法

在PVC标准表皮视觉上无可见的颜色变化,无特有的胺气味

雾化值大于90%,无油沉积

≥120

≥120

≥220

≥100

≥200

≥100

≥180

除非在试验程序中另有规定,试验应在GB/T2918—1998中23/50标准环境,即温度为6.1.1

23℃±2℃及相对湿度为50%±10%的空气中进行6.1.2所有试验样品应自生产起在白然条件下放置72h后进行,样品在试验之前应在标准试验条件下,经过16h的状态调节,且样品未发生变形和扭曲。6.1.3所有取样试样应在乘用车座椅泡沫样品的座垫和靠背上的压陷应力区切取。6.1.4所有泡沫样品在调理或试验之前,应预加压两次至其厚度的70%~80%。6.1.5每一项试验,应不少于3个试样。纪录3次试验的算术平均值。每一个试样的试验结果应3

TkAoNrkAca

QC/T850—2011

满足本标准所提出的要求数值。6.2定负荷冲击疲劳性能

按GB/T18941—2003规定进行。在恒定负荷750N压力下进行80000次不间断的压力循环,进行定荷冲击疲劳试验

6.3压陷硬度

6.3.1压陷硬度的试验方法按GB/T10807—2006中7.2方法A。除非在零件图上另有规定,压陷硬度应在整个试样上试验。

a)压陷硬度试验时的压头应以(100±20)mm/min的匀速进行;b)预压之后,在5.N的接触力下测量初始厚度;c)在用于后排座椅的长泡沫件上,所测得的左右测量点的压陷硬度数值变化不应超过10%。6.3.2用于进行压陷硬度试验的样品由一刚性支撑板支撑,支撑板须填满泡沫底面(B面)上明显的凹陷处,支撑板支撑的泡沫的测试面应与水平位置的试验机基座保持平行,用于支撑的刚性支撑板的最小尺寸应为380mm×380mm。压陷硬度的测试位置在零件图样上标明,并在泡沫样品的上表面划出。

6.4燃烧性能

试验方法按GB8410—2006的规定进行。6.5总碳含量

总碳含量的试验方法按附录A中A.1。6.6气味性能

气味试验方法按附录B。

6.7甲醛散发

甲醛散发的试验方法按附录A中A.3。6.8胺挥发

胺挥发的试验方法按附录A中A.3。6.9雾化度

雾化度的试验方法按附录C中C.5.1。6.10可凝结成分

可凝结成分的试验方法按附录C中C.5.2。6.11芯部密度

按GB/T6343—2009的规定进行。6.12压陷比

按GB/T10807—2006中7.3的方法B,按式(1)进行压陷比算。Cs=Fc65%/Fc25%

式中:

Cs—压陷比值;

Fc65%——压人试样厚度65%时的力;Fc25%

压入试样厚度25%时的力。

6.13回复百分率

QC/T850—2011

按GB/T10807—2006中7.3的方法B。回复百分率在指定试样上,在25%压陷、65%压陷时以及又在25%压陷时获取压力读数,保压30s,在同一试样上结合压陷系数进行试验,按式(2)进行回复百分率计算。

式中:

H-—回复百分率;

B——在25%时的压陷应力回程;一在25%时的压陷应力压人。

6.14拉伸强度

按GB/T6344—2008规定进行,标距为50mm。6.15干热老化

(2)

按GB/T9640—2008中7.1的规定进行干热老化试验,试验温度140℃放置时间22h。再按GB/T6344—2008的规定进行拉伸强度试验,标距为50mm。6.16断裂伸长率

按CB/T6344--2008的规定进行,标距为50mm。6.17撕裂强度

按CB/T10808—2006的规定进行,移动速率为(50±5)mm/min。6.18压缩变形50%)

按GB/T6669--2008中7.1的方法A规定进行,温度70℃±2℃,时间22h,压缩50%。6.19压缩变形(75%)

按GB/T66692008中7.1的方法A规定进行,温度70℃±2℃,时间22h,压缩75%。6.20湿热老化后压缩形变(50%)按CB/T96402008中7.2的规定进行湿热老化试验,试验温度105℃和100%相对湿度或过饱和蒸汽条件下放置3h。

6.21湿热老化后压缩应力变化

按GB/T9640—2008中7.2的规定进行湿热老化试验,试验温度105℃和100%相对湿度或过饱和蒸汽条件下放置3h。再按GB/T18942.1—2003的规定进行压缩应力变化的测定。6.22回弹率

按GB/T6670—2008中5.2的规定进行。7检验规则

7.1检验分类

7.1.1出厂检验。

出厂检验项目为密度、外观、硬度。7.1.2型式检验。

TKAoNrKAca

QC/T850—2011

型式检验为第5章的全部项目。有下列情况之一时应进行型式检验:新产品试制的定型鉴定;

正式生产后,如结构、原料、工艺有重大改变,可能影响产品性能时;正常生产时每1年进行一次检验;d)

产品长期停产半年后,恢复生产时;出厂检验结果与上次型式检验结果有较大差异时;e)

国家质量监督机构提出进行型式检验的要求时。7.2抽样

抽样方法按经规定程序批准的文件。7.3判定规则

7.3.1尺寸偏差及外观3件全部合格,该批为合格,其中一件任有一项不合格时,整批剔除不合格品后重新抽样,仍不合格则该批为不合格。7.3.2物理性能中的任何一项不合格时应重新从原批中双倍取样,对不合格项月进行复验,复验结果取双倍样的算术平均值。仍不合格则该批为不合格。8标志、包装、运输、储存

8.1每个包装内应附有产品标志和合格证,内容包括产品名称、商标、规格、型号、颜色、净重、生产日期、批号、生产厂名称、生产厂地址和检验员章等。8.2产品用塑料袋或编织袋等包装。8.3产品在运输中严禁烟火,防止日晒、雨淋,避免长期受压和机械损伤。8.4产品应储存在干净、通风、干燥的库房内,不得接近热源,不得与化学药品接触。6

A.1总碳挥发的试验方法

A.1.1取样准备。

附录A

(规范性附录)

内饰材料散发性能试验方法

QC/T850—2011

样品应采用涂铝的聚乙烯袋运输和储存;取样应该在样品进货后直接进行,称量前把试样破碎成10mg到25mg之间的小块。如果附着金属零件的有机物质,如漆、粘结材料等要先用机械方法取出金属后再进行称量。

样品重量是以顶空进样瓶的大小为准,每12mL顶空瓶称入1.200g±0.001g的试样。将带聚四氟乙烯层的密封片装人瓶盖巾。用夹钳密封瓶盖。每个样品至少3瓶。A.1.2试验仪器和测量条件。

试验仪器和测量条件见表A.1。

试验仪器和测量条件

试验仪器

顶空进样器

气相色谱仪

参数和条件

色谱炉

进样口

检测器

分流比

平均载气速度

(2,6-二-叔-丁基-4-甲基苯酚)加热炉:120℃

定量管:150℃

转移管:180℃

压力升高:持续198

气体压出:持续16s

进样:持续5s

载气:1.25bar=18.1psi

设定值

注人压力:1.60bar=23.2psi

温度程序:50℃保持3min→以12K/min从50℃升至200℃-200℃保持4min

温度:200℃

温度:250℃

约1:20

22cm/s-27cm/g

滞缓时间稍小于16min,如15.9minTTKAoNiKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。