QC/T 29117.12-93

基本信息

标准号: QC/T 29117.12-93

中文名称:摩托车和轻便摩托车产品质量检验减震器质量评定方法

标准类别:汽车行业标准(QC)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:136953

相关标签: 摩托车 轻便 产品 质量检验 减震器 质量 评定 方法

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QC/T 29117.12-93.

1主题内容与适用范围

QC/T 29117.12规定了摩托车和轻便摩托车减震器产品检验的抽验规定,检验项目和内容,检验方法、质量分等原则和评定计算方法。

QC/T 29117.12适用于摩托车和轻便摩托车减震器的检查、考核、抽查、检验、监督管理、等级评定和新产品鉴定。

2引用标准

QC/TI63-93摩托车减震器台架试验方法

QC/T62-93摩托车减震器通用技术条件

QC/T29117.3摩托车和轻便摩托车产品质量检验整 车外观质量评定方法

3抽样

抽样对象

业经正式定型已批量生产并经企业检查部门验收合格的本评定周期内生产的成品减震器,或被鉴定样

机。

抽样方式:随机抽样。

抽样周期及数量

质量监督部门或行业抽样检查时,每次对每-种型号的后减震器抽取样品六支,其中三支用于作温度特

性检测,前减震器不做温度特性检测,抽取的样品数为三支。抽样评定周期-般为二年,或按需由组织

单位规定。

企业自检时,可参考以下(表1)周期、数量抽样。

抽样基数

在生产厂产品库抽样时,前减震或后减震器的抽样基数不应少于300支。在用户单位抽样时,抽样基数不应少于150支,突出抽样时,抽样地点、抽样基数均不限。

在评定周期内,遇有质量监督部门组织的抽查检验,生产单位可减少一次同样内容的检查试验。

加倍抽样规定

除工厂自检不合格允许加倍抽样外,其余各类检查均不允许加倍抽样。

检验项目和内容

减震器的主要性能

示功特性:考核规定速度下液压减震器的复原阻力与压缩阻力以及示功图形的正常与否。按QC/T62《摩托车减震器通用技术条件》、产品图样及有关技术文件。

温度特性:考核规定速度下后液压减震器100"C时的阻力相对于20"C时的阻力的衰减率。

缓冲弹簧静特性:考核指定高度时的弹簧负荷偏差。

1主题内容与适用范围

QC/T 29117.12规定了摩托车和轻便摩托车减震器产品检验的抽验规定,检验项目和内容,检验方法、质量分等原则和评定计算方法。

QC/T 29117.12适用于摩托车和轻便摩托车减震器的检查、考核、抽查、检验、监督管理、等级评定和新产品鉴定。

2引用标准

QC/TI63-93摩托车减震器台架试验方法

QC/T62-93摩托车减震器通用技术条件

QC/T29117.3摩托车和轻便摩托车产品质量检验整 车外观质量评定方法

3抽样

抽样对象

业经正式定型已批量生产并经企业检查部门验收合格的本评定周期内生产的成品减震器,或被鉴定样

机。

抽样方式:随机抽样。

抽样周期及数量

质量监督部门或行业抽样检查时,每次对每-种型号的后减震器抽取样品六支,其中三支用于作温度特

性检测,前减震器不做温度特性检测,抽取的样品数为三支。抽样评定周期-般为二年,或按需由组织

单位规定。

企业自检时,可参考以下(表1)周期、数量抽样。

抽样基数

在生产厂产品库抽样时,前减震或后减震器的抽样基数不应少于300支。在用户单位抽样时,抽样基数不应少于150支,突出抽样时,抽样地点、抽样基数均不限。

在评定周期内,遇有质量监督部门组织的抽查检验,生产单位可减少一次同样内容的检查试验。

加倍抽样规定

除工厂自检不合格允许加倍抽样外,其余各类检查均不允许加倍抽样。

检验项目和内容

减震器的主要性能

示功特性:考核规定速度下液压减震器的复原阻力与压缩阻力以及示功图形的正常与否。按QC/T62《摩托车减震器通用技术条件》、产品图样及有关技术文件。

温度特性:考核规定速度下后液压减震器100"C时的阻力相对于20"C时的阻力的衰减率。

缓冲弹簧静特性:考核指定高度时的弹簧负荷偏差。

标准图片预览

标准内容

主题内容与适用范围

中华人民共和国行业标准

摩托车和轻便摩托车产品质量检验减震器质量评定方法

QC/T29117.12—93

本标准规定了摩托车和轻便摩托车减震器产品检验的抽验规定,检验项目和内容,检验方法、质量分等原则和评定计算方法。

本标准适用于摩托车和轻便摩托车减震器的检查、考核、抽查、检验、监督管理、等级评定和新产品鉴定。

引用标准

QC/T63—93

QC/T62—93

QC/T29117.3

抽样对象

摩托车减震器台架试验方法

摩托车减震器通用技术条件

摩托车和轻便摩托车产品质量检验整车外观质量评定方法业经正式定型已批量生产并经企业检查部门验收合格的本评定周期内生产的成品减震器,或被鉴定样机。

抽样方式:随机抽样。

抽样周期及数量

质量监督部门或行业抽样检查时,每次对每一种型号的后减震器抽取样晶六支,其中三支用于作温度特性检测,前减震器不做温度特性检测,抽取的样品数为三支。抽样评定周期一般为二年,或按需由组织单位规定。

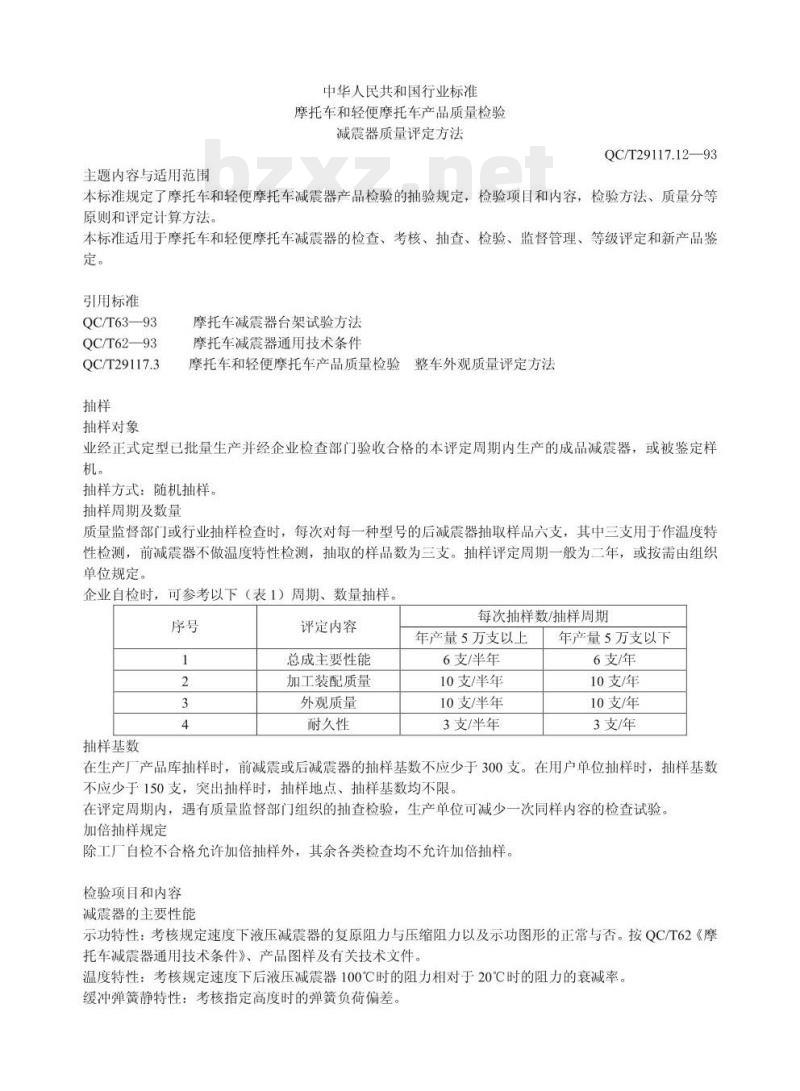

企业自检时,可参考以下(表1)周期、数量抽样、序号

抽样基数

评定内容

总成主要性能

加工装配质量

外观质量

耐久性

每次抽样数/抽样周期免费标准下载网bzxz

年产量5万支以上

6支/半年

10支/半年

10支/半年

3支/半年

年产量5万支以下

6支/年

10支/年

10支/年

3支/年

在生产厂产品库抽样时,前减震或后减震器的抽样基数不应少于300支。在用户单位抽样时,抽样基数不应少于150支,突出抽样时,抽样地点、抽样基数均不限。在评定周期内,遇有质量监督部门组织的抽查检验,生产单位可减少一次同样内容的检查试验。加倍抽样规定

除工厂自检不合格允许加倍抽样外,其余各类检查均不允许加倍抽样。检验项目和内容

减震器的主要性能

示功特性:考核规定速度下液压减震器的复原阻力与压缩阻力以及示功图形的正常与否。按QC/T62《摩托车减震器通用技术条件》、产品图样及有关技术文件温度特性:考核规定速度下后液压减震器100℃时的阻力相对于20℃时的阻力的衰减率。缓冲弹簧静特性:考核指定高度时的弹簧负荷偏差。液压缓冲阻力:考核立柱式前液压减震器在压缩行程时的液压缓冲阻力。减震器的加工装配质量

外部尺寸检查:检查减震器最大长度、最小长度、外径、缓冲弹簧外径(或内径)。按产品图样考核。连接部位尺寸检查:检查两端耳环衬套孔径、宽度、按产品图样考核。零件相对位置精度检查:检查两端耳环的对称度和垂直度、防尘罩的直径,圆柱度和同轴度。按产品图样考核。

零件漏装、错装检查。按产品图样考核。减震器的外观质量

油漆涂层外观质量:检查评定有无缺漆、生锈、起泡、裂纹、脱落、露底、麻点、颗粒、流痕、针孔、起皱、杂漆、划伤等缺陷,以及涂层光滑平整度、色泽均匀度和装饰线条的平直度等。电镀层和化学处理层外观质量:检查评定有无锈蚀、露底、鼓泡、剥落等缺陷及表层的光亮色泽均匀度。焊接件焊点、焊缝外观质量:检查评定有无漏焊、夹渣、气孔、咬边、焊瘤、烧穿、凹坑、未焊满、塌焊、裂纹等缺陷。

减震器的耐久性

耐久性试验后性能稳定性检查:检查液压减震器阻力变化率和缓冲弹簧永久变形量。耐久性试验中渗、漏油检查。

后减震器拉伸强度检查。按产品技术要求考核。检验方法

主要性能

减震器示功特性、温度特性、缓冲弹簧静特性的检测,需在相应的专用性能试验台上进行。试验方法和试验规范依据QC/T63一93《摩托车减震器台架试验方法》,并应符合产品图样和有关技术文件规定。试验台的运行精度,试验用仪器的测量精度也应符合上述标准。示功测试时,若阻力偏差超出合格品的极限,允许再次进行测试,但重复测试试件的该项最高质量等级只能是合格品。温度特性测试时,在炉温升至100℃后,需保温半小时。立柱式前液压减震器液压缓冲阻力的检测规范与示功试验相同,但需改变试验的安装条件,使活塞运行于缓冲器位置处,发挥缓冲器的作用加工装配质量

依据产品图样和技术要求,采用通用量具,对规定部位进行检测,同时检查零件的错、漏装情况。外观质量

依据QC/T29117.3。

表2后减震器质量指标与评分标准序

检测项目与内容

示功特性:

阻力值示功特性

达到的指标

液压减震器

复原阻力极限偏差土16%;压

缩阻力极限偏差土20%

示功图正常

液压减震器

复原阻力极限偏差土20%:压

缩阻力极限偏差土25%

示功图正常

液压减震器

复原阻力极限偏差土25%:压

TTKAoNTKAca-

各款均达到方能

各款均达到方能

各款均达到方能

检测项目与内容

温度特性

缓冲弹簧静特性

外部、连接部位尺寸

及相对位置精度

零件错、漏装

达到的指标

缩阻力极限偏差土30%

示功图正常

阻力极限衰减率25%

阻力极限衰减率30%

阻力极限衰减率45%

弹簧负荷极限偏差土0.05F

(n≥3~10)

弹簧负荷极限偏差土0.04P

(n>10)

弹簧负荷极限偏差土0.07P

(n≥3~10)

弹簧负荷极限偏差土0.06P

(n>10))

弹簧负荷极限偏差土0.10P

(n≥3~10)

弹簧负荷极限偏差土0.08P

(n>10)

符合产品图样的尺寸、精度及

装配要求

油漆、电镀、焊接质

按QC/T29117.3整车外观质量

耐久性试验后的性

能稳定性(1×10°次

循环后)

评定方法

液压减震器复原阻力极限变化

率在原阻力15%,压缩阻力极

限变化率在原阻力的20%以

内,示功图正常,缓冲弹簧永

久变形量小于极限工作负荷下

弹簧变形量的3%

液压减震器复原阻力极限变化

率在原阻力25%,压缩阻力极

限变化率在原阻力的30%以

内,示功图正常,缓冲弹簧永

≥6~

P一产品指定高

度下的负荷

n一弹簧的有效

1、满分为10分

2、每出现一个超

差项扣去一分

3、零件错、漏装

时扣10分。

4、扣分总和不超

过10分

满分为10分

各款均达到方能

检测项目与内容

渗、漏油

拉伸强度

达到的指标

久变形量小于极限工作负荷下

弹簧变形量的4%。

液压减震器复原阻力极限变化

率在原阻力25%,压缩阻力极

限变化率在原阻力的30%以

内,示功图正常,缓冲弹簧永

久变形量小于极限工作负荷下

弹簧变形量的5%。

1×10°次循环中密封良好,

无渗油现象

1×10°次循环中,无渗油现

1×10°次循环中,无漏油现

在产品技术要求之拉伸载荷

下,未出现影响正常的变形、

拉脱、断裂等现象。

1、活塞杆、密封部位或其它部位无肉眼可见之油膜者为密封良好。运动部位有轴向下消之油迹者判断为渗油,停机后五分钟内油液下滴者判为漏油。2、耐久性试验中若零件损坏(或脱落)导致试验无法继续进行,则6、7、8、项均记0分:如仅弹簧断裂,则6项记0分。

3、结构上单向作用或图样技术要求上无压缩阻力要求之液压减震器,在示功特性和耐久性试验后性能稳定性检测中,不作压缩阻力检测。4、与后减震器结构相同的前减震器,其质量指标与评定标准按本表执行。5、无液压减震器的轻便摩托车后减震器,质量评定可参照本表,评定项目为缓冲弹簧静特性、加工装配质量、外观质量、耐久试验后弹簧永久变形量、拉伸强度。表3前减震器质量指标与评分标准序

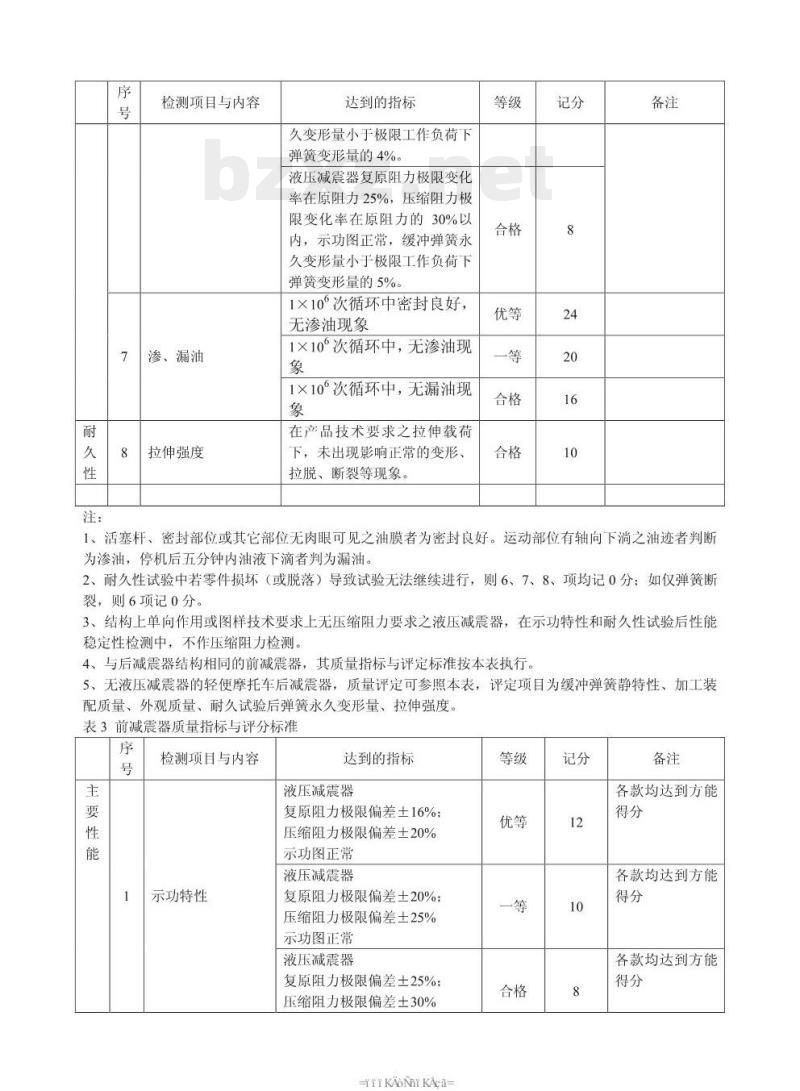

检测项目与内容

示功特性

达到的指标

液压减震器

复原阻力极限偏差土16%;

压缩阻力极限偏差土20%

示功图正常

液压减震器

复原阻力极限偏差土20%;

压缩阻力极限偏差土25%

示功图正常

液压减震器

复原阻力极限偏差土25%

压缩阻力极限偏差土30%

TTKAONiKAca-

各款均达到方能

各款均达到方能

各款均达到方能

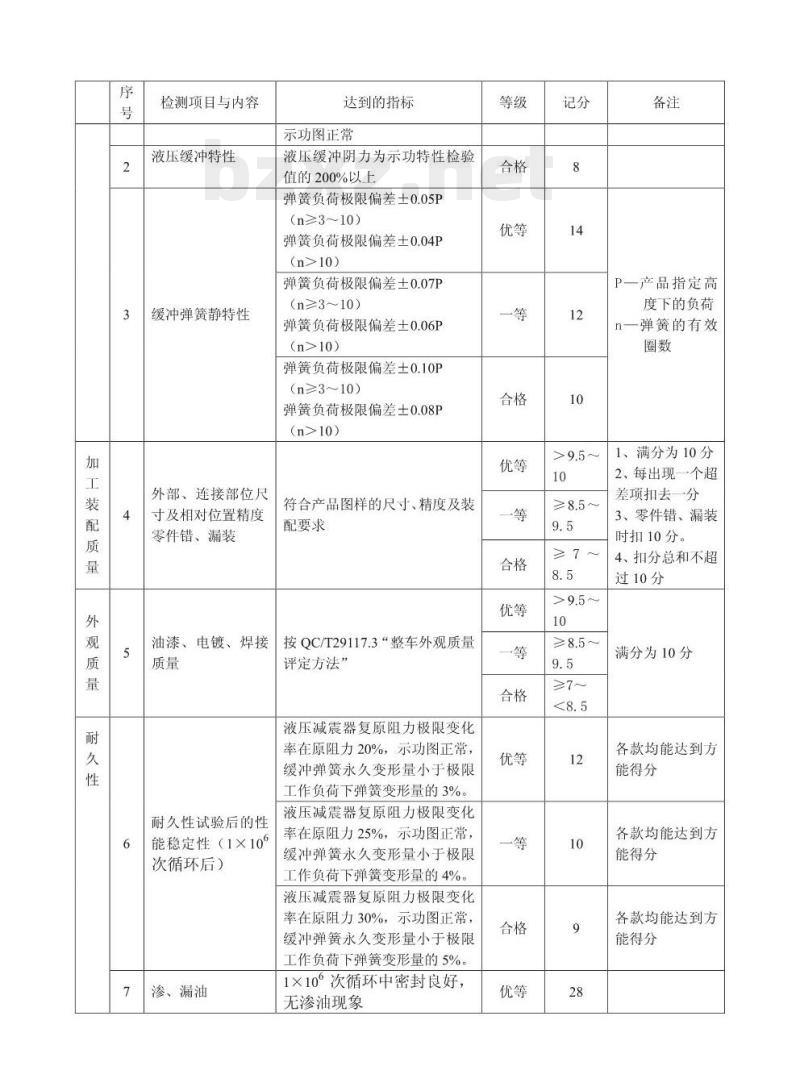

检测项目与内容

液压缓冲特性

缓冲弹簧静特性

外部、连接部位尺

寸及相对位置精度

零件错、漏装

油漆、电镀、焊接

耐久性试验后的性

能稳定性(1×10°

次循环后)

渗、漏油

达到的指标

示功图正常

液压缓冲阴力为示功特性检验

值的200%以上

弹簧负荷极限偏差土0.05P

(n≥3~10)

弹簧负荷极限偏差土0.04P

(n>10)

弹簧负荷极限偏差土0.07P

(n≥3~10)

弹簧负荷极限偏差土0.06P

(n>10)

弹簧负荷极限偏差土0.10F

(n≥3~10)

弹簧负荷极限偏差土0.08P

(n>10)

符合产品图样的尺寸、精度及装配要求

按QC/T29117.3“整车外观质量

评定方法”

液压减震器复原阻力极限变化

率在原阻力20%,示功图正常,

缓冲弹簧永久变形量小于极限

工作负荷下弹簧变形量的3%。

液压减震器复原阻力极限变化

率在原阻力25%,示功图正常,

缓冲弹簧永久变形量小于极限

工作负荷下弹簧变形量的4%。

液压减震器复原阻力极限变化

率在原阻力30%,示功图正常,

缓冲弹簧永久变形量小于极限

工作负荷下弹簧变形量的5%。

1×10°次循环中密封良好,

无渗油现象

≥7~

P一产品指定高

度下的负荷

n一弹簧的有效

1、满分为10分

2、每出现一个超

差项扣去一分

3、零件错、漏装

时扣10分。

4、扣分总和不超

过10分

满分为10分

各款均能达到方

能得分

各款均能达到方

能得分

各款均能达到方

能得分

检测项目与内容

达到的指标

1×10°次循环中,无渗油现

1×10°次循环中,无漏油现

1、无液压减震器的轻便摩托车前减震器,质量评定可参照本表,评定项目为缓冲弹簧静特性、加工装配质量、外观质量、耐久试验后永久变形量。2、可参照表2中注1~注4内容执行。由检查单位指定三人组成检查组,以目测及通用量具,对同一减震器进行检查评分,然后取三人评分值的算术平均值为该减震器实得分值。耐久性

耐久性试验按OC/T63《摩托车减震器台架试验方法》中有关规定,在专用试验台上进行。试验循环数为1×10°次,试验过程中记录渗漏油情况,零件异常及损坏情况。试验循环完毕并降温至20℃后,保温二小时是,再次检测缓冲弹簧和液压减震器的示功特性,检验其永久变形量和阻力变化率。

前减震器耐久试验时加侧向力按产品技术要求和相应的试验方法进行。拉伸强度检验在通用或专用的拉力设备上进行,逐渐增加拉伸载荷至产品规定值,观察减震器的异常情况,如早期出现断裂,拉脱等情况,记录当时的载荷。质量水平分等

三支前减震器均按表3完成各项检测。对于后减震器,则任选二支组成一个子样,共组成三个子样,每个子样中的一支减震器作温度特性检测,另一支作其它项目检测,共同完成表2中全部检测项目,三个子样均需按表2完成各项检测。用记分法评定减震器子样的质量和等级。检测项目中每一个项目,按其质量优劣,均可根据表2、表3,判定其等级和记分值。这些分值的总和构成减震器子样的总计分d。该减震器子样的总体质量则根据总计分的高低而定,分为优等、一等、合格、不合格四个等级,总计分与该子样质量等级的对应关系如表4。

表4减震器子样质量等级表

质量等级

总计分de

用记分法评定减震器质量等级

95≥d>85

85>d≥70

不合格

在各项指标的评定中,均先对单一子样评定计分,然后求三个子样得分的算术平均值,以该算术平均值记为总计分Df,总计分与减震器质量等级的对应关系如表5表5减震器质量等级表

质量等级

总计分Dr

95≥D>85

rrKAoNiKAca

85>D70

不合格

评为优等品的产品,只能有一个子样是一等品,其余子样必须都是优等品。评为一等品的产品,只能有一个子样是合格品,其余子样必须都是一等口或优等品评为合格的产品,只能有一个子样为不合格品,其余子样必须是合格品或合格品以上。减震器质量检验结果填入表6各表7中。表6减震器质量检验结果汇总表

示功特性:复原阻力及偏差

压缩阴力及偏差

示功图

温度特性:阻力衰减率

液压缓冲特性:缓冲阻力及其偏差缓冲弹簧静特性:负荷及偏差

加工装配质量

外观质量

性能稳定性:复原阻力及变化率压缩阻力及变化率

示功图

弹簧永久变形量

渗、漏油检验

拉伸强度

表7减震器质量水平等级表

企业名称

减震器型号

抽样地点

抽样基数

检验日期

评定项目

主要性能

加工装配质

外观质量

耐久性

总计分d

本次平均得分数Dr

本次得分数/质量等级

检验单位

规定分值

(盖章)

检验结果

得分数/质量等级

得分数/质量等级

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国行业标准

摩托车和轻便摩托车产品质量检验减震器质量评定方法

QC/T29117.12—93

本标准规定了摩托车和轻便摩托车减震器产品检验的抽验规定,检验项目和内容,检验方法、质量分等原则和评定计算方法。

本标准适用于摩托车和轻便摩托车减震器的检查、考核、抽查、检验、监督管理、等级评定和新产品鉴定。

引用标准

QC/T63—93

QC/T62—93

QC/T29117.3

抽样对象

摩托车减震器台架试验方法

摩托车减震器通用技术条件

摩托车和轻便摩托车产品质量检验整车外观质量评定方法业经正式定型已批量生产并经企业检查部门验收合格的本评定周期内生产的成品减震器,或被鉴定样机。

抽样方式:随机抽样。

抽样周期及数量

质量监督部门或行业抽样检查时,每次对每一种型号的后减震器抽取样晶六支,其中三支用于作温度特性检测,前减震器不做温度特性检测,抽取的样品数为三支。抽样评定周期一般为二年,或按需由组织单位规定。

企业自检时,可参考以下(表1)周期、数量抽样、序号

抽样基数

评定内容

总成主要性能

加工装配质量

外观质量

耐久性

每次抽样数/抽样周期免费标准下载网bzxz

年产量5万支以上

6支/半年

10支/半年

10支/半年

3支/半年

年产量5万支以下

6支/年

10支/年

10支/年

3支/年

在生产厂产品库抽样时,前减震或后减震器的抽样基数不应少于300支。在用户单位抽样时,抽样基数不应少于150支,突出抽样时,抽样地点、抽样基数均不限。在评定周期内,遇有质量监督部门组织的抽查检验,生产单位可减少一次同样内容的检查试验。加倍抽样规定

除工厂自检不合格允许加倍抽样外,其余各类检查均不允许加倍抽样。检验项目和内容

减震器的主要性能

示功特性:考核规定速度下液压减震器的复原阻力与压缩阻力以及示功图形的正常与否。按QC/T62《摩托车减震器通用技术条件》、产品图样及有关技术文件温度特性:考核规定速度下后液压减震器100℃时的阻力相对于20℃时的阻力的衰减率。缓冲弹簧静特性:考核指定高度时的弹簧负荷偏差。液压缓冲阻力:考核立柱式前液压减震器在压缩行程时的液压缓冲阻力。减震器的加工装配质量

外部尺寸检查:检查减震器最大长度、最小长度、外径、缓冲弹簧外径(或内径)。按产品图样考核。连接部位尺寸检查:检查两端耳环衬套孔径、宽度、按产品图样考核。零件相对位置精度检查:检查两端耳环的对称度和垂直度、防尘罩的直径,圆柱度和同轴度。按产品图样考核。

零件漏装、错装检查。按产品图样考核。减震器的外观质量

油漆涂层外观质量:检查评定有无缺漆、生锈、起泡、裂纹、脱落、露底、麻点、颗粒、流痕、针孔、起皱、杂漆、划伤等缺陷,以及涂层光滑平整度、色泽均匀度和装饰线条的平直度等。电镀层和化学处理层外观质量:检查评定有无锈蚀、露底、鼓泡、剥落等缺陷及表层的光亮色泽均匀度。焊接件焊点、焊缝外观质量:检查评定有无漏焊、夹渣、气孔、咬边、焊瘤、烧穿、凹坑、未焊满、塌焊、裂纹等缺陷。

减震器的耐久性

耐久性试验后性能稳定性检查:检查液压减震器阻力变化率和缓冲弹簧永久变形量。耐久性试验中渗、漏油检查。

后减震器拉伸强度检查。按产品技术要求考核。检验方法

主要性能

减震器示功特性、温度特性、缓冲弹簧静特性的检测,需在相应的专用性能试验台上进行。试验方法和试验规范依据QC/T63一93《摩托车减震器台架试验方法》,并应符合产品图样和有关技术文件规定。试验台的运行精度,试验用仪器的测量精度也应符合上述标准。示功测试时,若阻力偏差超出合格品的极限,允许再次进行测试,但重复测试试件的该项最高质量等级只能是合格品。温度特性测试时,在炉温升至100℃后,需保温半小时。立柱式前液压减震器液压缓冲阻力的检测规范与示功试验相同,但需改变试验的安装条件,使活塞运行于缓冲器位置处,发挥缓冲器的作用加工装配质量

依据产品图样和技术要求,采用通用量具,对规定部位进行检测,同时检查零件的错、漏装情况。外观质量

依据QC/T29117.3。

表2后减震器质量指标与评分标准序

检测项目与内容

示功特性:

阻力值示功特性

达到的指标

液压减震器

复原阻力极限偏差土16%;压

缩阻力极限偏差土20%

示功图正常

液压减震器

复原阻力极限偏差土20%:压

缩阻力极限偏差土25%

示功图正常

液压减震器

复原阻力极限偏差土25%:压

TTKAoNTKAca-

各款均达到方能

各款均达到方能

各款均达到方能

检测项目与内容

温度特性

缓冲弹簧静特性

外部、连接部位尺寸

及相对位置精度

零件错、漏装

达到的指标

缩阻力极限偏差土30%

示功图正常

阻力极限衰减率25%

阻力极限衰减率30%

阻力极限衰减率45%

弹簧负荷极限偏差土0.05F

(n≥3~10)

弹簧负荷极限偏差土0.04P

(n>10)

弹簧负荷极限偏差土0.07P

(n≥3~10)

弹簧负荷极限偏差土0.06P

(n>10))

弹簧负荷极限偏差土0.10P

(n≥3~10)

弹簧负荷极限偏差土0.08P

(n>10)

符合产品图样的尺寸、精度及

装配要求

油漆、电镀、焊接质

按QC/T29117.3整车外观质量

耐久性试验后的性

能稳定性(1×10°次

循环后)

评定方法

液压减震器复原阻力极限变化

率在原阻力15%,压缩阻力极

限变化率在原阻力的20%以

内,示功图正常,缓冲弹簧永

久变形量小于极限工作负荷下

弹簧变形量的3%

液压减震器复原阻力极限变化

率在原阻力25%,压缩阻力极

限变化率在原阻力的30%以

内,示功图正常,缓冲弹簧永

≥6~

P一产品指定高

度下的负荷

n一弹簧的有效

1、满分为10分

2、每出现一个超

差项扣去一分

3、零件错、漏装

时扣10分。

4、扣分总和不超

过10分

满分为10分

各款均达到方能

检测项目与内容

渗、漏油

拉伸强度

达到的指标

久变形量小于极限工作负荷下

弹簧变形量的4%。

液压减震器复原阻力极限变化

率在原阻力25%,压缩阻力极

限变化率在原阻力的30%以

内,示功图正常,缓冲弹簧永

久变形量小于极限工作负荷下

弹簧变形量的5%。

1×10°次循环中密封良好,

无渗油现象

1×10°次循环中,无渗油现

1×10°次循环中,无漏油现

在产品技术要求之拉伸载荷

下,未出现影响正常的变形、

拉脱、断裂等现象。

1、活塞杆、密封部位或其它部位无肉眼可见之油膜者为密封良好。运动部位有轴向下消之油迹者判断为渗油,停机后五分钟内油液下滴者判为漏油。2、耐久性试验中若零件损坏(或脱落)导致试验无法继续进行,则6、7、8、项均记0分:如仅弹簧断裂,则6项记0分。

3、结构上单向作用或图样技术要求上无压缩阻力要求之液压减震器,在示功特性和耐久性试验后性能稳定性检测中,不作压缩阻力检测。4、与后减震器结构相同的前减震器,其质量指标与评定标准按本表执行。5、无液压减震器的轻便摩托车后减震器,质量评定可参照本表,评定项目为缓冲弹簧静特性、加工装配质量、外观质量、耐久试验后弹簧永久变形量、拉伸强度。表3前减震器质量指标与评分标准序

检测项目与内容

示功特性

达到的指标

液压减震器

复原阻力极限偏差土16%;

压缩阻力极限偏差土20%

示功图正常

液压减震器

复原阻力极限偏差土20%;

压缩阻力极限偏差土25%

示功图正常

液压减震器

复原阻力极限偏差土25%

压缩阻力极限偏差土30%

TTKAONiKAca-

各款均达到方能

各款均达到方能

各款均达到方能

检测项目与内容

液压缓冲特性

缓冲弹簧静特性

外部、连接部位尺

寸及相对位置精度

零件错、漏装

油漆、电镀、焊接

耐久性试验后的性

能稳定性(1×10°

次循环后)

渗、漏油

达到的指标

示功图正常

液压缓冲阴力为示功特性检验

值的200%以上

弹簧负荷极限偏差土0.05P

(n≥3~10)

弹簧负荷极限偏差土0.04P

(n>10)

弹簧负荷极限偏差土0.07P

(n≥3~10)

弹簧负荷极限偏差土0.06P

(n>10)

弹簧负荷极限偏差土0.10F

(n≥3~10)

弹簧负荷极限偏差土0.08P

(n>10)

符合产品图样的尺寸、精度及装配要求

按QC/T29117.3“整车外观质量

评定方法”

液压减震器复原阻力极限变化

率在原阻力20%,示功图正常,

缓冲弹簧永久变形量小于极限

工作负荷下弹簧变形量的3%。

液压减震器复原阻力极限变化

率在原阻力25%,示功图正常,

缓冲弹簧永久变形量小于极限

工作负荷下弹簧变形量的4%。

液压减震器复原阻力极限变化

率在原阻力30%,示功图正常,

缓冲弹簧永久变形量小于极限

工作负荷下弹簧变形量的5%。

1×10°次循环中密封良好,

无渗油现象

≥7~

P一产品指定高

度下的负荷

n一弹簧的有效

1、满分为10分

2、每出现一个超

差项扣去一分

3、零件错、漏装

时扣10分。

4、扣分总和不超

过10分

满分为10分

各款均能达到方

能得分

各款均能达到方

能得分

各款均能达到方

能得分

检测项目与内容

达到的指标

1×10°次循环中,无渗油现

1×10°次循环中,无漏油现

1、无液压减震器的轻便摩托车前减震器,质量评定可参照本表,评定项目为缓冲弹簧静特性、加工装配质量、外观质量、耐久试验后永久变形量。2、可参照表2中注1~注4内容执行。由检查单位指定三人组成检查组,以目测及通用量具,对同一减震器进行检查评分,然后取三人评分值的算术平均值为该减震器实得分值。耐久性

耐久性试验按OC/T63《摩托车减震器台架试验方法》中有关规定,在专用试验台上进行。试验循环数为1×10°次,试验过程中记录渗漏油情况,零件异常及损坏情况。试验循环完毕并降温至20℃后,保温二小时是,再次检测缓冲弹簧和液压减震器的示功特性,检验其永久变形量和阻力变化率。

前减震器耐久试验时加侧向力按产品技术要求和相应的试验方法进行。拉伸强度检验在通用或专用的拉力设备上进行,逐渐增加拉伸载荷至产品规定值,观察减震器的异常情况,如早期出现断裂,拉脱等情况,记录当时的载荷。质量水平分等

三支前减震器均按表3完成各项检测。对于后减震器,则任选二支组成一个子样,共组成三个子样,每个子样中的一支减震器作温度特性检测,另一支作其它项目检测,共同完成表2中全部检测项目,三个子样均需按表2完成各项检测。用记分法评定减震器子样的质量和等级。检测项目中每一个项目,按其质量优劣,均可根据表2、表3,判定其等级和记分值。这些分值的总和构成减震器子样的总计分d。该减震器子样的总体质量则根据总计分的高低而定,分为优等、一等、合格、不合格四个等级,总计分与该子样质量等级的对应关系如表4。

表4减震器子样质量等级表

质量等级

总计分de

用记分法评定减震器质量等级

95≥d>85

85>d≥70

不合格

在各项指标的评定中,均先对单一子样评定计分,然后求三个子样得分的算术平均值,以该算术平均值记为总计分Df,总计分与减震器质量等级的对应关系如表5表5减震器质量等级表

质量等级

总计分Dr

95≥D>85

rrKAoNiKAca

85>D70

不合格

评为优等品的产品,只能有一个子样是一等品,其余子样必须都是优等品。评为一等品的产品,只能有一个子样是合格品,其余子样必须都是一等口或优等品评为合格的产品,只能有一个子样为不合格品,其余子样必须是合格品或合格品以上。减震器质量检验结果填入表6各表7中。表6减震器质量检验结果汇总表

示功特性:复原阻力及偏差

压缩阴力及偏差

示功图

温度特性:阻力衰减率

液压缓冲特性:缓冲阻力及其偏差缓冲弹簧静特性:负荷及偏差

加工装配质量

外观质量

性能稳定性:复原阻力及变化率压缩阻力及变化率

示功图

弹簧永久变形量

渗、漏油检验

拉伸强度

表7减震器质量水平等级表

企业名称

减震器型号

抽样地点

抽样基数

检验日期

评定项目

主要性能

加工装配质

外观质量

耐久性

总计分d

本次平均得分数Dr

本次得分数/质量等级

检验单位

规定分值

(盖章)

检验结果

得分数/质量等级

得分数/质量等级

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。