QC/T 789-2007

基本信息

标准号: QC/T 789-2007

中文名称:汽车电涡流缓速器总成性能要求及台架试验方法

标准类别:汽车行业标准(QC)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:1942138

相关标签: 汽车 涡流 缓速器 总成 性能 台架 试验 方法

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QC/T 789-2007.

1范围

QC/T 789规定了汽车电涡流缓速器及其控制器的性能要求、台架试验方法。

QC/T 789适用于各种类型的汽车电漏流缓速器及其控制器

2规范性引用文件

下列文件中的条款通过本的谁的引用而成为本标准的条故。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容或修订版均不适用于本标准,而,励根据本标准达成协议的各方研究是否可使用这些文代的新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T9239刚性转开品质许用不平衡的确定

GB/T 17619机动车电子电 器组件的电磁辐射抗扰性限值和测量方法

GB 18655用于保护军载接收机的无线电骚扰特性的限值和测量方法

QC/T556汽车制动器温度测量和热电偶安装

3术语和定义

下列术语和定义适所本标准。

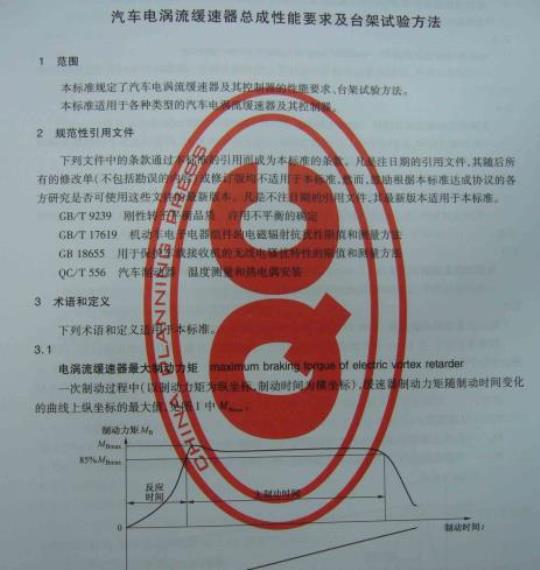

3.1电涡流缓速器最大制动力矩maximum braking torque of eletric vortex retarder

一次制动过程中(以制动力矩为纵 坐标制动时间为横坐标),要速着制动力矩随制动时间变化的曲线上纵坐标的最大值1中Mmn.

3.2电涡流缓速器标称制动力矩nominal braking torque of electric vortex retarder

电涡流缓速器的最大设计制动力矩值。

3.3电涡流缓速器反应时间reaction time of electric vortex retarder

一次制动过程中 ,电涡流缓速器制动力矩从零上升到最大制动力矩值的85%时所对应的制动时间,见图1。

3.4电涡流缓速器主制动时间main braking time of electric vortex retarder

一次制动过程中,从制动力矩上升到最大制动力矩值的85%时起,到制动力矩下降到最大制动力矩值的85%时所经历的时间,见图1。

3.5电涡流缓速器平均制动力矩average braking torque of electric vortex retarder

一次制动过程中 ,在主制动时间范围内对制动力矩曲线进行定积分,然后除以主制动时间所得的值。

3.6电涡流缓速器制动减速度braking deceleration of electric vortex retarder

一次制动过程中,主制动时间内的平均减速度。

1范围

QC/T 789规定了汽车电涡流缓速器及其控制器的性能要求、台架试验方法。

QC/T 789适用于各种类型的汽车电漏流缓速器及其控制器

2规范性引用文件

下列文件中的条款通过本的谁的引用而成为本标准的条故。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容或修订版均不适用于本标准,而,励根据本标准达成协议的各方研究是否可使用这些文代的新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T9239刚性转开品质许用不平衡的确定

GB/T 17619机动车电子电 器组件的电磁辐射抗扰性限值和测量方法

GB 18655用于保护军载接收机的无线电骚扰特性的限值和测量方法

QC/T556汽车制动器温度测量和热电偶安装

3术语和定义

下列术语和定义适所本标准。

3.1电涡流缓速器最大制动力矩maximum braking torque of eletric vortex retarder

一次制动过程中(以制动力矩为纵 坐标制动时间为横坐标),要速着制动力矩随制动时间变化的曲线上纵坐标的最大值1中Mmn.

3.2电涡流缓速器标称制动力矩nominal braking torque of electric vortex retarder

电涡流缓速器的最大设计制动力矩值。

3.3电涡流缓速器反应时间reaction time of electric vortex retarder

一次制动过程中 ,电涡流缓速器制动力矩从零上升到最大制动力矩值的85%时所对应的制动时间,见图1。

3.4电涡流缓速器主制动时间main braking time of electric vortex retarder

一次制动过程中,从制动力矩上升到最大制动力矩值的85%时起,到制动力矩下降到最大制动力矩值的85%时所经历的时间,见图1。

3.5电涡流缓速器平均制动力矩average braking torque of electric vortex retarder

一次制动过程中 ,在主制动时间范围内对制动力矩曲线进行定积分,然后除以主制动时间所得的值。

3.6电涡流缓速器制动减速度braking deceleration of electric vortex retarder

一次制动过程中,主制动时间内的平均减速度。

标准图片预览

标准内容

1范围

QC/T7892007

汽车电涡流缓速器总成性能要求及台架试验方法本标准规定了汽车电涡流缓速器及其控制器的性能要求、台架试验方法。本标准适用于各种类型的汽车电漏流缓速器及其控制器2规范性引用文件

RERESE

下列文件中的条款通过

有的修改单(不包括勘误的

方研究是否可使用这些文

GB/T9239

刚性车

GB/T17619

GB18655

QC/T556

术语和定义

用于保

下列术语和定义送

电涡流缓速器最大

一次制动过程中(

的引用而成为本标准的条

注日期的引用文件,其随后所

成修订版均

手本标准,然而,最

不适用

励根据本标准达成协议的各

用文件,真

是不注

自期的引

最新版本适用于本标准。

用不平衡的确

值和测量方

组件的

抗性限

电磁辐射抗

的无线电骚扰特性的限

我接收

值和测

温度测

量和热电偶安装

本标准

umbraking

torqueof electric vortex retarder纵坐标制动时间为横坐标),爱速器制动力矩随制动时间变化制动

的曲线上纵坐标的最大仅

制动力矩MB

85%MBmax

车速V

制动时间

图1力矩特性曲线

QC/T7892007

电涡流缓速器标称制动力矩nominal braking torque of electic vortex retarder电涡流缓速器的最大设计制动力矩值。3.3

reaction time of electric vortex retarder电涡流缓速器反应时间

一次制动过程中,电涡流缓速器制动力矩从零上升到最大制动力矩值的85%时所对应的制动时间,见图1。

电涡流缓速器主制动时间 main braking time of electric vortex retarder一次制动过程中,从制动力矩上升到最大制动力矩值的85%时起,到制动力矩下降到最大制动力矩值的85%时所经历的时间,见图1。3.5

电涡流缓速器平均制动力矩average braking torque of electric vortex retarder一次制动过程中,在主制动时间范围内对制动力矩曲线进行定积分,然后除以主制动时间所得的值。

电涡流缓速器制动减速度braking deceleration of electricvortexretarder次制动过程中,主制动时间内的平均减速度。3.7

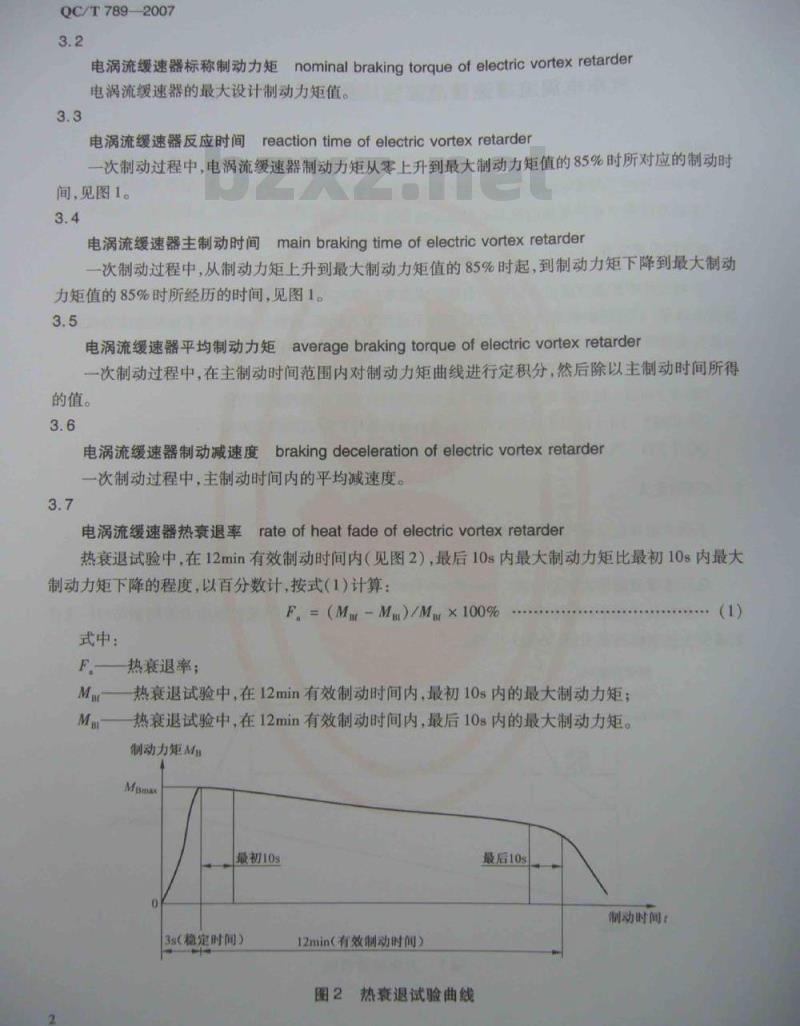

电涡流缓速器热衰退率rateofheatfadeofelectricvortexretarder热衰退试验中,在12min有效制动时间内(见图2),最后10s内最大制动力矩比最初10s内最大制动力矩下降的程度,以百分数计,按式(1)计算:F=(Mm-Mgl)/MBr×100%

式中:

F.热衰退率:

热衰退试验中,在12min有效制动时间内,最初10s内的最大制动力矩;M

热衰退试验中,在12min有效制动时间内,最后10s内的最大制动力矩。制动力矩MB

最初10s

3s(稳定时间)

12min(有效制动时间)

图2专

热衰退试验曲线

最后10s

制动时间!

QC/T789-2007

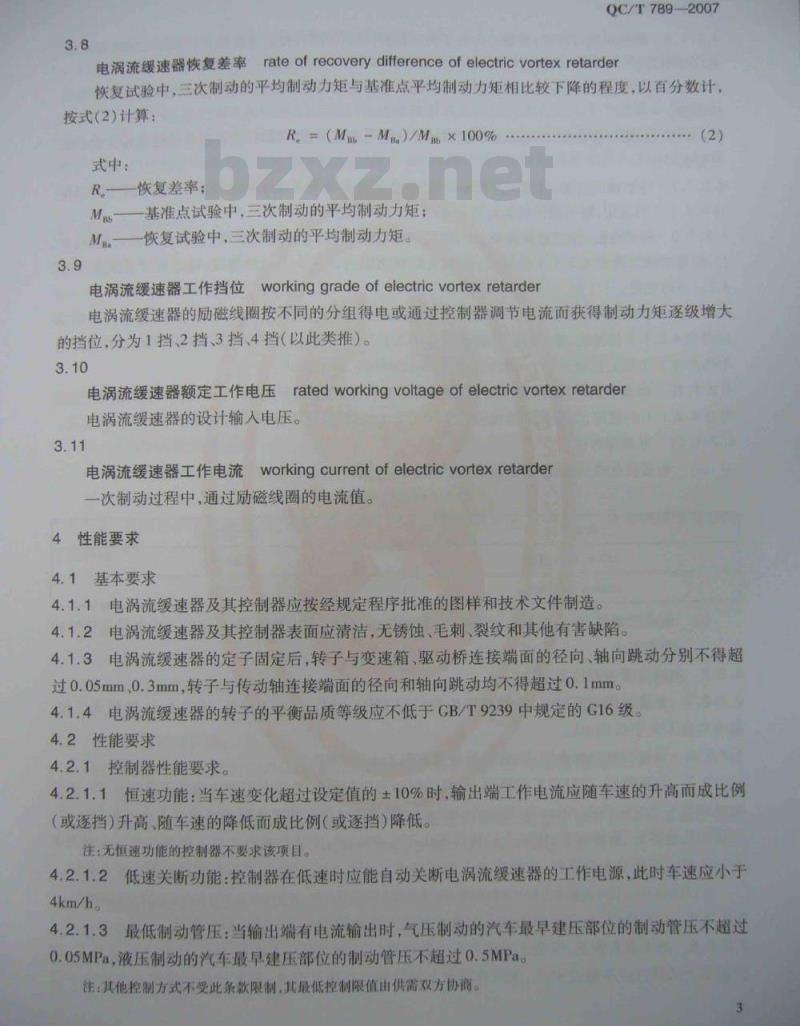

电涡流缓速器恢复差率rate of recovery difference of electric vortex retarder恢复试验中,三次制动的平均制动力矩与基准点平均制动力矩相比较下降的程度,以百分数计,按式(2)计算:

R=(Mm-M)/Mm×100%

式中:

R恢复差率:

基准点试验中,三次制动的平均制动力矩;M

恢复试验中,三次制动的平均制动力矩。Ma

电涡流缓速器工作挡位working gradeof electric vortex retarder(2)

电涡流缓速器的励磁线圈按不同的分组得电或通过控制器调节电流而获得制动力矩逐级增大的挡位,分为1挡、2挡、3挡、4挡(以此类推)。3.10

电涡流缓速器额定工作电压rated working voltage of electric vortex retarder电涡流缓速器的设计输入电压。3.11

电涡流缓速器工作电流working current ofelectric vortex retarder一次制动过程中,通过励磁线圈的电流值。4性能要求

4.1基本要求

4.1.1电涡流缓速器及其控制器应按经规定程序批准的图样和技术文件制造。4.1.2电涡流缓速器及其控制器表面应清洁,无锈蚀、毛刺、裂纹和其他有害缺陷4.1.3电涡流缓速器的定子固定后,转子与变速箱、驱动桥连接端面的径向、轴向跳动分别不得超过0.05mm0.3mm,转子与传动轴连接端面的径向和轴向跳动均不得超过0.1mm。4.1.4电涡流缓速器的转子的平衡品质等级应不低于CB/T9239中规定的G16级4.2性能要求

4.2.1控制器性能要求。

4.2.1.1恒速功能:当车速变化超过设定值的±10%时,输出端工作电流应随车速的升高而成比例(或逐挡)升高、随车速的降低而成比例(或逐挡)降低。注:无恒速功能的控制器不要求该项目4.2.1.2低速关断功能:控制器在低速时应能自动关断电涡流缓速器的工作电源,此时车速应小于4km/h。

4.2.1.3最低制动管压:当输出端有电流输出时,气压制动的汽车最早建压部位的制动管压不超过0.05MPa,液压制动的汽车最早建压部位的制动管压不超过0.5MPa。注:其他控制方式不受此条款限制,其最低控制限值由供需双方协商QC/T7892007

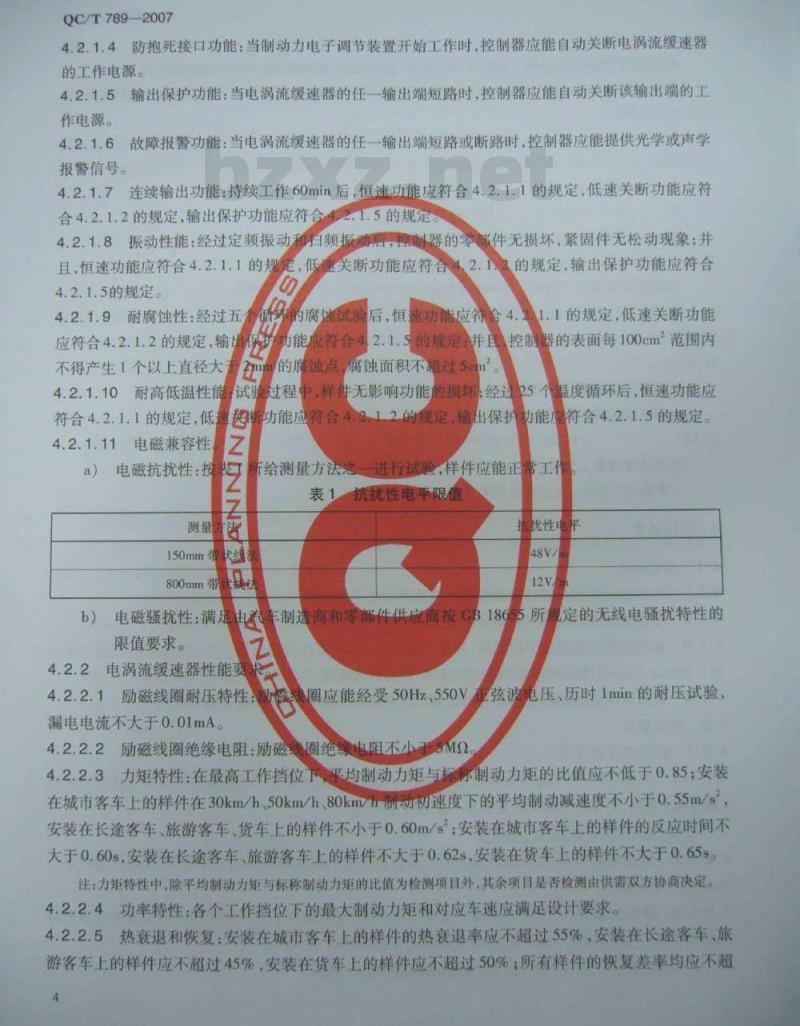

4.2.1.4防抱死接口功能:当制动力电子调节装置开始工作时,控制器应能自动关断电涡流缓速器的工作电源。

4.2.1.5输出保护功能:当电涡流缓速器的任一输出端短路时,控制器应能自动关断该输出端的工作电源。

4.2.1.6故障报警功能:当电涡流缓速器的任一输出端短路或断路时,控制器应能提供光学或声学报警信号。

4.2.1.7连续输出功能:持续工作60min后,恒速功能应符合4.2.1.1的规定,低速关断功能应符合4.2.1.2的规定,输出保护功能应符合4.2.1.8振动性能:经过定频振动2.1.5的规定

动后,控制器的零部件无损坏,紧固件无松动现象:并频折

且,恒速功能应符合4.2.1.1的

关断功能应符合

4.2.1.5的规定。

4.2.1.9耐腐蚀性:经过五

应符合4.2.1.2的规定,输

不得产生1个以上直径大

4.2.1.10耐高低温性1

符合4.2.1.1的规定,低

ANINNNE

4.2.1.11电磁兼容性

电磁抗扰性:换

健试验

应符合4

功能应

后,恒速功能应待

的规定

腐蚀面积不

无影响功能

符合4

给测量方法

的规定,输出保护功能应符合

的损坏

12的规定,输

1.1的规定,低速关断功能

控制器的表面每100cm2范围内

温度循环后,恒速功能应

出保护动能符合4.2.1.5的规定。进行试验,样件应能正

常工作

抗扰性电平限

制造商和零部件供应商接GB18655所规定的无线电骚扰特性的

电磁扰性:满

限值要求。

4.2.2电涡流缓速器性能

弦波电压、历时1min的耐压试验圈应能经受50Hz550V

励磁线圈耐压特性

漏电电流不大于0.01mA

4.2.2.2励磁线圈绝缘电阻:励磁圈绝

4.2.2.3力矩特性:在最高工作挡位MO

平均制动力矩与标际制动力矩的比值应不低于0.85;安装在城市客车上的样件在30km/h,50km/h、80km/h瓶动切速度下的平均制动减速度不小于0.55m/s安装在长途客车、旅游客车、货车上的样件不小于0.60m/s:安装在城市客车上的样件的反应时间不大于0.60s,安装在长途客车、旅游客车上的样件不大于0.62s,安装在货车上的样件不大于0.65s。注:力矩特性中,除平均制动力矩与标称制动力矩的比值为检测项目外,其余项目是否检测由供需双方协商决定。4.2.2.4功率特性:各个工作挡位下的最大制动力矩和对应车速应满足设计要求。4.2.2.5热衰退和恢复:安装在城市客车上的样件的热衰退率应不超过55%,安装在长途客车、旅游客车上的样件应不超过45%,安装在货车上的样件应不超过50%:所有样件的恢复差率均应不超QC/T7892007

过10%:试验结束后,样件应无影响功能的变形和损坏4.2.2.6振动性能:样件经8h的振动后,应无影响功能的变形和损坏:并且,励磁线圈耐压特性应符合4.2.2.1的规定,励磁线圈绝缘电阻应符合4.2.2.2的规定。4.2.2.7耐久性:经过800次的耐久性试验后,励磁线圈耐压特性应符合4.2.2.1的规定,励磁线圈绝缘电阻应符合4、2.2.2的规定在最高工作挡位下,平均制动力矩与标称制动力矩的比值应不低于0.80:样件转子转盘上不允许产生裂纹,授磁平面(或圆柱面)的变形量不大于0.3mm;样件定于总成的磁轭组成平面(或圆柱面)的变形量不大于0.4mm。5台架试验方法

5.1装置

5.1.1惯性式试验设备及测

惯性式试验设备

惯性式试验设备所模拟的

武中:

转动惯量,kg

汽车满载质

车轮滚动半

电涡流缓速

5.1.1.2电涡流缓速

子的转速。

武中:

电涡流缓速器车

低的确定:根据电涡流缓速器所配车型的有关参数,按式(3)计算=Gxr

轮间的总减速比。

(3)

计算电涡流缓速器转

的转速确定:根据所要求的各试验车速安式2.65x

试验车速,km/h

电涡流缓速器至车

车轮滚动半径,m

总减速比:

........+..

测量记录仪器:

测量和记录制动力矩、制动耐间、制动减速度、制动漏度、工作电流、额定工作电压、电阻、转a)

速的仪器,其精度为±2%;

在试验过程中应对电涡流缓速器转子的温度进行测量,测量方法和所用传感器应符合b)

QC/T556,也可采用非接触式的测温方法,其测量误差应不超过±5℃;模拟的转动惯量的相对误差应不超过±5%c

5.1.2模拟信号发生器。

各种模拟信号发生器所模拟信号(车速、管压、防抱死等)值的精度为±2%。5.1.3恒温恒湿试验箱

5.1.4盐雾试验箱。

QC/T789-2007

5.1.5高低温试验箱。

5.1.6定频、扫频振动设备

振动设备的振动波形为正弦波,加速度波形失真应不超过25%;扫频振动设备在5Hz~50Hz时的频率容差为±1%,大于50Hz时频率容差为±2%。5.1.7通风冷却设备。

5.2样件

5.2.1样件应为符合图样及技术文件规定的合格产品。5.2.2样件按试验目的由生产厂选送或检测部门抽取。5.2.3样件数量和试验项目根据不同的试验目的可参考表2、表3进行选择。5.2.4将控制器样件按实车状态安装在试验夹具上。输入端接入各种满足要求的信号(或模拟信号)输出端接人实车的励磁线圈(或模拟负载)。5.2.5在电涡流缓速器样件的测温点(转子转盘径向几何中心的最外端或在转子转盘径向的最外端并在励磁线圈的轴心线组成的平面内)上安装温度传感器或在合适的位置固定非接触测量温度的仪器。

将电涡流缓速器样件安装在惯性式试验设备上。选配转动惯量恰当的飞轮盘组合(应考虑5.2.6

试验设备旋转部分的转动惯量),选择符合样件额定工作电压的试验电源(试验电源与样件额定工作电压的偏差不超过2%),用实车电线将试验电源、样件按实车状态接线(若控制器有对车速、管压、防抱死装置等的逻辑控制,该逻辑控制部分可不接线)。表2控制器试验项目及试验顺序

试验项目名称

试验顺序

恒速功能

低速关断功能

最低制动管压

防抱死接口功能

输出保护功能

故障报警功能

连续输出功能

振动性能

耐腐蚀性

耐高低温性能

电磁兼容性

注”*“表示要进行的试验项目,“一”表示不进行的试验项目,样件号及试验项目

试验顺序

试验项目

励磁线器耐压特性

磁线圈绝缘电阻

力矩特性

功率特性

表3电涡流缓速器试验项目及试验顺序样件号及试验项目

注:““表示要进行的试验项目。5.3程序

5.3.1控制器台架试验方法。

5.3.1.1恒速功能:

试验顺序

试验项目

样件的输出端与实车励磁线圈(或模拟负载)相连接;a)

热衰退和恢复

振动性能

耐久性

QC/T7892007

样件号及试验项目

将满足样件工作的各种输人信号(或模拟信号,以下均相同)线接人样件输入端bo

输人额定工作电压,输人端制动压力信号的压力调到高于最低制动管压,调节车速信号发e

生器的试验频率,使车速为可以进行恒速控制的任一设定车速:输人恒速信号,逐渐调高车速信号发生器的试验频率使车速逐渐升高,同时观察输出端工d

作电流变化的情况,记录输出端工作电流出现升高时的车速值:逐渐调低车速信号发生器的试验频率使车速逐渐降低,同时观察输出端工作电流变化的情e)

况,记录输出端工作电流出现降低时的车速值。注:无恒速功能的控制器不进行该项目的试验5.3.1.2低速关断功能:

样件的输出端与实车励磁线圈(或模拟负载)相连:a)

将满足样件工作的各种输人信号线接入样件输入端:b

输入额定工作电压,输人端制动压力信号的压力调到高于最低制动管压,调节车速信号发e)

生器的试验频率,使车速在10km/h~20km/h范围内;输人制动信号,调节车速信号发生器的试验频率使车速逐降低,观察控制器能否在低速d

时自动关断电涡流缓速器的工作电源,并记录关断电涡流缓速器的工作电源时的车速值。5.3.1.3最低制动管压:

样件的输出端与实车励磁线圈(或模拟负载)相连:将满足样件工作的各种输人信号线接入样件输人端;b

输人额定工作电压,调节车速信号发生器的试验频率,使车速为10km/h至最大车速范围e

内的任一值;

将输人端制动压力信号的压力调到零值,输人制动信号:d

逐渐升高制动管压,我出使样件的输出端有电流输出时的最低制动管压(汽车最早建压部e

位的制动管压)。

防抱死接口功能

QC/T789-2007

样件的输出端与实车励磁线圈(或模拟负载)相连a

将满足样件工作的各种输人信号线接入样件输入端b

输入额定工作电压,输人端制动压力信号的压力调到高于最低制动管压,调节车速信号发c)

生器的试验频率,使车速为可以进行控制的任一车速;输人制动信号,立即在样件的相应输入端输人模拟的制动力电子调节装置信号,观察此时d

控制器能否自动关断电涡流缓速器的工作电源。5.3.1.5输出保护功能:

样件的输出端与实车励磁线圈(或模拟负载)相连a

将满足样件工作的各种输

输人额定工作电压,输

人信号线:

压力信号的压力调到高于

生器的试验频率,使

依次将实车励磁线

关断该输出端的

故障报警功能

样件的输出端与

将满足样件工作

输入额定工作

生器的试验频

依次将实车励

信号;

同d)过程,依咨

声学报警信号

以进行控制的任

别短路

拟负载)份

低制动管压,调节车速信号发

人制数信号

圆(或模拟负载)相

输入1

号线接人

输人端

观察此时控制器能否自动

人端制动

压力信号的压力调到高于最低制动管压,调节车速信号发速为可以进行控制的任

车速:

或模拟负载)短路后输人制

见样件有无灯光或声音报警

车励磁线图(或模拟负载)断路后输人制动信号,观察样件有无光学或连续输出功能

样件的输出端与

将满足样件工作的

输人额定工作电压

(或模拟负载)相连

车励磁线圈

人信号线接入样件输人端

别动压力信号的压力调到高

厂最制动管压,调节车速信号发生器的试验频率,使车

输人最高挡位的制动信

km/h;

60min;

复测恒速功能、低速关断功前

振动性能:

输出保护动

样件按实车布置状态安装在定频试验台上:样件的输出端与实车励磁线圈(或模拟负载)相连:将满足样件工作的各种输人信号线接人样件输入端:输人额定工作电压,输人端制动压力信号的压力调到高于最低制动管压,调节车速信号发d

生器的试验频率,安装在城市客车上的样件的车速为30km/h,安装在长途客车、旅游客车、货车上的样件的车速为50km/h;振动频率33Hz,振动加速度70m/s:e)

QC/T7892007

输人最高挡位的制动信号,试验频率1000次/h±100次/h,每次制动持续时间为28;在上下、前后、左右方向各振动4h、2h、2h;g)

再将样件按实车布置状态安装在扫频试验台上,其他条件同b)、e)、d);h)

扫频范围为17Hz~60Hz时,振幅为0.35mm±0.035mm;扫频范围为60Hz~200Hz时,加速度为50m/s;

输人最高挡位的制动信号,试验频率1000次/h±100次/h,每次制动持续时间为2s;扫频周期为15min,在上下、前后、左右方向各进行16个周期的扫频振动;k)

检查样件的零部件有无损坏顺固件有无松动现象,复测恒速功能、低速关断功能、输出保1)

护功能。

耐腐蚀性:

将样件按实车的安

盐雾试验箱内温厂

用盐水连续喷

从盐雾试验箱

DNINNVE

恒温恒湿箱内

在恒温恒湿

以a)至f)项

五个循环结

清洗样件表

耐高低温

将样品按实车

样件的输出端

将满足样件工

文人盐雾试验箱中

2U,盐水中NaCi的浓度物50g

±10g/L,盐水的pH值为6.5

车的安装状态放人恒温恒显箱中接实

±2℃,相对湿度为95%

量12h;

循环,共进行五个循环

¥3%;

测恒速功能低速关断功能

保护功能;

专样件表面盐雾潜液的残留物,检查样件表面的离蚀情况。文人高低温试验箱中:

线圈(

或模拟负载)相连:

信号线接入样件输入端:

3V的恒压电源(偏差不超过

输入比额定工作

调到高于最低制动

输人最高挡位的制

调节高低温试验箱中

调节车速信号发生器的试验

式验频率1000次/h

温度车

按图3的温度与时间要

95℃~-40℃的

试验过程中,观察样品有无功能上的摄坏

功能、输出保护功能

5.3.1.11电磁兼容性。

输人端制动压力信号的压力

便车速为50km/h;

每次制动持续时间为28;

并满足图3中温度与时间的要求:循环

温度循环结束后,复测恒速功能、低速关断5.3.1.11.1电磁抗扰性:

试验前,由汽车制造商和零部件供应商按GB/T17619确定一个可行的测量方法;a)

样件的输出端与实车电涡流缓速器相连:b)

将满足样件工作的各种输人信号线接人样件输人端:输人额定工作电压,输人端制动压力信号的压力调到高于最低制动管压,调节车速信号发d)

OC/T789-2007

生器的试验频率,使车速分别为30km/h,50km/h、80km/h;输人制动信号,按CB/T17619 相对应的试验方法进行试验,观察样件是否能够正常工作。e)

5.3.1.11.2电磁骚扰性:此内容来自标准下载网

试验前,由汽车制造商和零部件供应商按GB18655确定一个可行的测量方法;a

样件的输出端与实车电涡流缓速器相连:将满足样件工作的各种输入信号线接人样件输人端:e)

输人额定工作电压,输人端制动压力信号的压力调到高于最低制动管压,调节车速信号发d

生器的试验频率,使车速分别为30km/h、50km/h.80km/h;输人制动信号,按GB18655相对应的试验方法进行试验,测量无线电骚扰特性的限值。eo

温度,℃4

个温度循环周期

240min

140℃

240min

图3耐高低温性能温度与时间的要求2电涡流缓速器台架试验方法。

5.3.2.1励磁线圈耐压特性:

在室温条件下进行试验;

时间,min

给励磁线圈通人50Hz、不高于275V正弦波电压,然后均匀地在不少于10s的时间内将电b)

压增至550V,保持1min后撤去所加电压;记录最大漏电电流值。

5.3.2.2励磁线圈绝缘电阻:

在室温条件下进行试验:

b)测量励磁线圈的绝缘电阻值。力矩特性:

制动初速度:30km/h50km/h.80km/h:a)

转子制动初温:30℃±5℃;

控制器挡位:最高工作挡位(通过对工作电流进行无级控制的电涡流缓速器,按最大工作电流进行试验,以下均相同);

制动次数:在每种制动初速度下各制动一次;d)

记录各次制动的车速、制动力矩、制动时间、转子制动初温、转子制动未温、工作电流在同e)

图面上,并计算出平均制动力矩、平均制动减速度、反应时间等。5.3.2.4功率特性:

方法—:

转子制动初温:30℃±5℃:

a)车

QC/T7892007

控制器挡位:所有挡位(通过对工作电流进行无级控制的电涡流缓速器,经供需双方协商b)

后,按工作电流的大小分成若干挡位进行试验,以下均相同);制动次数:在各个工作挡位下各制动一次:给励磁线圈通电,车速从0逐渐升高到100km/h:d

制动过程中,记录制动力矩和车速的关系曲线(即功率特性曲线),记录工作电流、额定工e

作电压和车速的关系曲线:找出功率特性曲线上的最大制动力矩和所对应的车速。方法二:

制动初速度:在10km/h~100km/h范围内,每10km/h为一级,若有必要,可增加测量点;a)

b)转子制动初温:30℃±5℃:e)控制器挡位:所有挡位:

d)制动次数:在每种车速、每种挡位下各制动一次;e记录各次制动的制动力矩、工作电流、额定工作电压和车速的关系曲线:找出每次制动的最大制动功率点所对应的制动力矩和车速,将每次制动的最大制动功率点所对应的制动力矩作为纵坐标,所对应的车速作为横坐标画点,将同挡位的所有点连线,便绘出了制动力矩和车速的关系曲线即功率特性曲线,找出功率特性曲线上的最大制动力矩和所对应的车速注:应优先采用方法一进行该项试验:当试验条件受到限制时,可采用方法二进行该项试验。5.3.2.5热衰退和恢复。

5.3.2.5.1基准点试验:

制动初速度:30km/h;

控制器挡位:最高工作挡位:

转子制动初温:30℃±5℃;

d)制动次数:三次;

记录各次制动的车速、制动力矩、转子制动初温、转子制动末温、制动时间,并计算出三次的e

平均制动力矩。

5.3.2.5.2热衰退试验:

a)转子第一次制动初温:30℃±5℃;b)试验风速:0m/s;

)控制器挡位:最高工作挡位;d)启动试验设备的电机,让电涡流缓速器的转子升速,当车速达到30km/h时电机作恒速拖动;

e)将电涡流缓速器的控制器置于最高工作挡位,使其有效运行12min(见图2);记录车速、制动力矩、转子制动温度、制动时间,计算出样件的热衰退率,找出热平衡时的转子温度和对应的制动时间:

QC/T789-2007

热衰退试验结束后,电涡流缓速器的转子仍以30km/h的速度运转,并立即启动通风冷却设备(风速为10m/s),当试验条件满足恢复试验的要求后转人恢复试验5.3.2.5.3恢复试验:

制动初速度:30km/h:

控制器挡位:最高工作挡位:

转子制动初温:30℃±5℃:

制动次数:三次:

子制动未温、制动时间,并计算出三次制记录各次制动的车速、制动力转子制动初温、动的平均制动力矩和恢

无影响功能的变形程损坏。

试验进行完以后,检查

5.3.2.6振动性能:

样件按实车布置妆

控制器与励磁线

定工作电压,输

试验频率,安装

上的样件的车

振动加速度为

给控制器输

为2s;

样件在上下

振动结束后,

复测励磁线圈

耐久性:

分别测量样件转

动设备上:

接人控制器输人端,输入额

足控制器工作的各种输人号线

力信号的压力调到

车上的

样件的车速

,振动频率为33Hm:

防于最低制动管

调节车速信号发生器的

30km/h,安装在途客车、旅游客车、货车当位的制动信号试验频率1000次/h主00次h,每次制动持续时间后方向

各振动4h、2h、2h:

牛有无

影响功能的变形和损坏;

性、励磁线圈绝缘电阻

的授磁平面(或圆柱面)和定子总成的轭组成平面(或圆柱面)的NIEE

平面度(或圆柱度

制动初速度:安装

件为50km/h;

控制器挡位:最高工作

转子制动初温:100℃±5℃

车上的样件为30km/h,安装在长余客车、旅游客车、货车上的样200℃

制动次数:在各种转子制动初温l0

每制动50次,记录一次制动初速度、制动力矩、转子制动初温、转子制动末温、制动时间:g

试验结束后,复测励磁线圈耐压特性、励磁线圈绝缘电阻、力矩特性;检查样件转子转盘有无裂纹:分别复测样件转子转盘的授磁平面(或圆柱面)和定子总成的磁h)

轭组成平面(或圆柱面)的平面度(或圆柱度);通过与试验前测量值的对比,分别获得转子转盘的授磁平面(或圆柱面)的变形量和定子总成的磁轭组成平面(或圆柱面)的变形量。12

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

QC/T7892007

汽车电涡流缓速器总成性能要求及台架试验方法本标准规定了汽车电涡流缓速器及其控制器的性能要求、台架试验方法。本标准适用于各种类型的汽车电漏流缓速器及其控制器2规范性引用文件

RERESE

下列文件中的条款通过

有的修改单(不包括勘误的

方研究是否可使用这些文

GB/T9239

刚性车

GB/T17619

GB18655

QC/T556

术语和定义

用于保

下列术语和定义送

电涡流缓速器最大

一次制动过程中(

的引用而成为本标准的条

注日期的引用文件,其随后所

成修订版均

手本标准,然而,最

不适用

励根据本标准达成协议的各

用文件,真

是不注

自期的引

最新版本适用于本标准。

用不平衡的确

值和测量方

组件的

抗性限

电磁辐射抗

的无线电骚扰特性的限

我接收

值和测

温度测

量和热电偶安装

本标准

umbraking

torqueof electric vortex retarder纵坐标制动时间为横坐标),爱速器制动力矩随制动时间变化制动

的曲线上纵坐标的最大仅

制动力矩MB

85%MBmax

车速V

制动时间

图1力矩特性曲线

QC/T7892007

电涡流缓速器标称制动力矩nominal braking torque of electic vortex retarder电涡流缓速器的最大设计制动力矩值。3.3

reaction time of electric vortex retarder电涡流缓速器反应时间

一次制动过程中,电涡流缓速器制动力矩从零上升到最大制动力矩值的85%时所对应的制动时间,见图1。

电涡流缓速器主制动时间 main braking time of electric vortex retarder一次制动过程中,从制动力矩上升到最大制动力矩值的85%时起,到制动力矩下降到最大制动力矩值的85%时所经历的时间,见图1。3.5

电涡流缓速器平均制动力矩average braking torque of electric vortex retarder一次制动过程中,在主制动时间范围内对制动力矩曲线进行定积分,然后除以主制动时间所得的值。

电涡流缓速器制动减速度braking deceleration of electricvortexretarder次制动过程中,主制动时间内的平均减速度。3.7

电涡流缓速器热衰退率rateofheatfadeofelectricvortexretarder热衰退试验中,在12min有效制动时间内(见图2),最后10s内最大制动力矩比最初10s内最大制动力矩下降的程度,以百分数计,按式(1)计算:F=(Mm-Mgl)/MBr×100%

式中:

F.热衰退率:

热衰退试验中,在12min有效制动时间内,最初10s内的最大制动力矩;M

热衰退试验中,在12min有效制动时间内,最后10s内的最大制动力矩。制动力矩MB

最初10s

3s(稳定时间)

12min(有效制动时间)

图2专

热衰退试验曲线

最后10s

制动时间!

QC/T789-2007

电涡流缓速器恢复差率rate of recovery difference of electric vortex retarder恢复试验中,三次制动的平均制动力矩与基准点平均制动力矩相比较下降的程度,以百分数计,按式(2)计算:

R=(Mm-M)/Mm×100%

式中:

R恢复差率:

基准点试验中,三次制动的平均制动力矩;M

恢复试验中,三次制动的平均制动力矩。Ma

电涡流缓速器工作挡位working gradeof electric vortex retarder(2)

电涡流缓速器的励磁线圈按不同的分组得电或通过控制器调节电流而获得制动力矩逐级增大的挡位,分为1挡、2挡、3挡、4挡(以此类推)。3.10

电涡流缓速器额定工作电压rated working voltage of electric vortex retarder电涡流缓速器的设计输入电压。3.11

电涡流缓速器工作电流working current ofelectric vortex retarder一次制动过程中,通过励磁线圈的电流值。4性能要求

4.1基本要求

4.1.1电涡流缓速器及其控制器应按经规定程序批准的图样和技术文件制造。4.1.2电涡流缓速器及其控制器表面应清洁,无锈蚀、毛刺、裂纹和其他有害缺陷4.1.3电涡流缓速器的定子固定后,转子与变速箱、驱动桥连接端面的径向、轴向跳动分别不得超过0.05mm0.3mm,转子与传动轴连接端面的径向和轴向跳动均不得超过0.1mm。4.1.4电涡流缓速器的转子的平衡品质等级应不低于CB/T9239中规定的G16级4.2性能要求

4.2.1控制器性能要求。

4.2.1.1恒速功能:当车速变化超过设定值的±10%时,输出端工作电流应随车速的升高而成比例(或逐挡)升高、随车速的降低而成比例(或逐挡)降低。注:无恒速功能的控制器不要求该项目4.2.1.2低速关断功能:控制器在低速时应能自动关断电涡流缓速器的工作电源,此时车速应小于4km/h。

4.2.1.3最低制动管压:当输出端有电流输出时,气压制动的汽车最早建压部位的制动管压不超过0.05MPa,液压制动的汽车最早建压部位的制动管压不超过0.5MPa。注:其他控制方式不受此条款限制,其最低控制限值由供需双方协商QC/T7892007

4.2.1.4防抱死接口功能:当制动力电子调节装置开始工作时,控制器应能自动关断电涡流缓速器的工作电源。

4.2.1.5输出保护功能:当电涡流缓速器的任一输出端短路时,控制器应能自动关断该输出端的工作电源。

4.2.1.6故障报警功能:当电涡流缓速器的任一输出端短路或断路时,控制器应能提供光学或声学报警信号。

4.2.1.7连续输出功能:持续工作60min后,恒速功能应符合4.2.1.1的规定,低速关断功能应符合4.2.1.2的规定,输出保护功能应符合4.2.1.8振动性能:经过定频振动2.1.5的规定

动后,控制器的零部件无损坏,紧固件无松动现象:并频折

且,恒速功能应符合4.2.1.1的

关断功能应符合

4.2.1.5的规定。

4.2.1.9耐腐蚀性:经过五

应符合4.2.1.2的规定,输

不得产生1个以上直径大

4.2.1.10耐高低温性1

符合4.2.1.1的规定,低

ANINNNE

4.2.1.11电磁兼容性

电磁抗扰性:换

健试验

应符合4

功能应

后,恒速功能应待

的规定

腐蚀面积不

无影响功能

符合4

给测量方法

的规定,输出保护功能应符合

的损坏

12的规定,输

1.1的规定,低速关断功能

控制器的表面每100cm2范围内

温度循环后,恒速功能应

出保护动能符合4.2.1.5的规定。进行试验,样件应能正

常工作

抗扰性电平限

制造商和零部件供应商接GB18655所规定的无线电骚扰特性的

电磁扰性:满

限值要求。

4.2.2电涡流缓速器性能

弦波电压、历时1min的耐压试验圈应能经受50Hz550V

励磁线圈耐压特性

漏电电流不大于0.01mA

4.2.2.2励磁线圈绝缘电阻:励磁圈绝

4.2.2.3力矩特性:在最高工作挡位MO

平均制动力矩与标际制动力矩的比值应不低于0.85;安装在城市客车上的样件在30km/h,50km/h、80km/h瓶动切速度下的平均制动减速度不小于0.55m/s安装在长途客车、旅游客车、货车上的样件不小于0.60m/s:安装在城市客车上的样件的反应时间不大于0.60s,安装在长途客车、旅游客车上的样件不大于0.62s,安装在货车上的样件不大于0.65s。注:力矩特性中,除平均制动力矩与标称制动力矩的比值为检测项目外,其余项目是否检测由供需双方协商决定。4.2.2.4功率特性:各个工作挡位下的最大制动力矩和对应车速应满足设计要求。4.2.2.5热衰退和恢复:安装在城市客车上的样件的热衰退率应不超过55%,安装在长途客车、旅游客车上的样件应不超过45%,安装在货车上的样件应不超过50%:所有样件的恢复差率均应不超QC/T7892007

过10%:试验结束后,样件应无影响功能的变形和损坏4.2.2.6振动性能:样件经8h的振动后,应无影响功能的变形和损坏:并且,励磁线圈耐压特性应符合4.2.2.1的规定,励磁线圈绝缘电阻应符合4.2.2.2的规定。4.2.2.7耐久性:经过800次的耐久性试验后,励磁线圈耐压特性应符合4.2.2.1的规定,励磁线圈绝缘电阻应符合4、2.2.2的规定在最高工作挡位下,平均制动力矩与标称制动力矩的比值应不低于0.80:样件转子转盘上不允许产生裂纹,授磁平面(或圆柱面)的变形量不大于0.3mm;样件定于总成的磁轭组成平面(或圆柱面)的变形量不大于0.4mm。5台架试验方法

5.1装置

5.1.1惯性式试验设备及测

惯性式试验设备

惯性式试验设备所模拟的

武中:

转动惯量,kg

汽车满载质

车轮滚动半

电涡流缓速

5.1.1.2电涡流缓速

子的转速。

武中:

电涡流缓速器车

低的确定:根据电涡流缓速器所配车型的有关参数,按式(3)计算=Gxr

轮间的总减速比。

(3)

计算电涡流缓速器转

的转速确定:根据所要求的各试验车速安式2.65x

试验车速,km/h

电涡流缓速器至车

车轮滚动半径,m

总减速比:

........+..

测量记录仪器:

测量和记录制动力矩、制动耐间、制动减速度、制动漏度、工作电流、额定工作电压、电阻、转a)

速的仪器,其精度为±2%;

在试验过程中应对电涡流缓速器转子的温度进行测量,测量方法和所用传感器应符合b)

QC/T556,也可采用非接触式的测温方法,其测量误差应不超过±5℃;模拟的转动惯量的相对误差应不超过±5%c

5.1.2模拟信号发生器。

各种模拟信号发生器所模拟信号(车速、管压、防抱死等)值的精度为±2%。5.1.3恒温恒湿试验箱

5.1.4盐雾试验箱。

QC/T789-2007

5.1.5高低温试验箱。

5.1.6定频、扫频振动设备

振动设备的振动波形为正弦波,加速度波形失真应不超过25%;扫频振动设备在5Hz~50Hz时的频率容差为±1%,大于50Hz时频率容差为±2%。5.1.7通风冷却设备。

5.2样件

5.2.1样件应为符合图样及技术文件规定的合格产品。5.2.2样件按试验目的由生产厂选送或检测部门抽取。5.2.3样件数量和试验项目根据不同的试验目的可参考表2、表3进行选择。5.2.4将控制器样件按实车状态安装在试验夹具上。输入端接入各种满足要求的信号(或模拟信号)输出端接人实车的励磁线圈(或模拟负载)。5.2.5在电涡流缓速器样件的测温点(转子转盘径向几何中心的最外端或在转子转盘径向的最外端并在励磁线圈的轴心线组成的平面内)上安装温度传感器或在合适的位置固定非接触测量温度的仪器。

将电涡流缓速器样件安装在惯性式试验设备上。选配转动惯量恰当的飞轮盘组合(应考虑5.2.6

试验设备旋转部分的转动惯量),选择符合样件额定工作电压的试验电源(试验电源与样件额定工作电压的偏差不超过2%),用实车电线将试验电源、样件按实车状态接线(若控制器有对车速、管压、防抱死装置等的逻辑控制,该逻辑控制部分可不接线)。表2控制器试验项目及试验顺序

试验项目名称

试验顺序

恒速功能

低速关断功能

最低制动管压

防抱死接口功能

输出保护功能

故障报警功能

连续输出功能

振动性能

耐腐蚀性

耐高低温性能

电磁兼容性

注”*“表示要进行的试验项目,“一”表示不进行的试验项目,样件号及试验项目

试验顺序

试验项目

励磁线器耐压特性

磁线圈绝缘电阻

力矩特性

功率特性

表3电涡流缓速器试验项目及试验顺序样件号及试验项目

注:““表示要进行的试验项目。5.3程序

5.3.1控制器台架试验方法。

5.3.1.1恒速功能:

试验顺序

试验项目

样件的输出端与实车励磁线圈(或模拟负载)相连接;a)

热衰退和恢复

振动性能

耐久性

QC/T7892007

样件号及试验项目

将满足样件工作的各种输人信号(或模拟信号,以下均相同)线接人样件输入端bo

输人额定工作电压,输人端制动压力信号的压力调到高于最低制动管压,调节车速信号发e

生器的试验频率,使车速为可以进行恒速控制的任一设定车速:输人恒速信号,逐渐调高车速信号发生器的试验频率使车速逐渐升高,同时观察输出端工d

作电流变化的情况,记录输出端工作电流出现升高时的车速值:逐渐调低车速信号发生器的试验频率使车速逐渐降低,同时观察输出端工作电流变化的情e)

况,记录输出端工作电流出现降低时的车速值。注:无恒速功能的控制器不进行该项目的试验5.3.1.2低速关断功能:

样件的输出端与实车励磁线圈(或模拟负载)相连:a)

将满足样件工作的各种输人信号线接入样件输入端:b

输入额定工作电压,输人端制动压力信号的压力调到高于最低制动管压,调节车速信号发e)

生器的试验频率,使车速在10km/h~20km/h范围内;输人制动信号,调节车速信号发生器的试验频率使车速逐降低,观察控制器能否在低速d

时自动关断电涡流缓速器的工作电源,并记录关断电涡流缓速器的工作电源时的车速值。5.3.1.3最低制动管压:

样件的输出端与实车励磁线圈(或模拟负载)相连:将满足样件工作的各种输人信号线接入样件输人端;b

输人额定工作电压,调节车速信号发生器的试验频率,使车速为10km/h至最大车速范围e

内的任一值;

将输人端制动压力信号的压力调到零值,输人制动信号:d

逐渐升高制动管压,我出使样件的输出端有电流输出时的最低制动管压(汽车最早建压部e

位的制动管压)。

防抱死接口功能

QC/T789-2007

样件的输出端与实车励磁线圈(或模拟负载)相连a

将满足样件工作的各种输人信号线接入样件输入端b

输入额定工作电压,输人端制动压力信号的压力调到高于最低制动管压,调节车速信号发c)

生器的试验频率,使车速为可以进行控制的任一车速;输人制动信号,立即在样件的相应输入端输人模拟的制动力电子调节装置信号,观察此时d

控制器能否自动关断电涡流缓速器的工作电源。5.3.1.5输出保护功能:

样件的输出端与实车励磁线圈(或模拟负载)相连a

将满足样件工作的各种输

输人额定工作电压,输

人信号线:

压力信号的压力调到高于

生器的试验频率,使

依次将实车励磁线

关断该输出端的

故障报警功能

样件的输出端与

将满足样件工作

输入额定工作

生器的试验频

依次将实车励

信号;

同d)过程,依咨

声学报警信号

以进行控制的任

别短路

拟负载)份

低制动管压,调节车速信号发

人制数信号

圆(或模拟负载)相

输入1

号线接人

输人端

观察此时控制器能否自动

人端制动

压力信号的压力调到高于最低制动管压,调节车速信号发速为可以进行控制的任

车速:

或模拟负载)短路后输人制

见样件有无灯光或声音报警

车励磁线图(或模拟负载)断路后输人制动信号,观察样件有无光学或连续输出功能

样件的输出端与

将满足样件工作的

输人额定工作电压

(或模拟负载)相连

车励磁线圈

人信号线接入样件输人端

别动压力信号的压力调到高

厂最制动管压,调节车速信号发生器的试验频率,使车

输人最高挡位的制动信

km/h;

60min;

复测恒速功能、低速关断功前

振动性能:

输出保护动

样件按实车布置状态安装在定频试验台上:样件的输出端与实车励磁线圈(或模拟负载)相连:将满足样件工作的各种输人信号线接人样件输入端:输人额定工作电压,输人端制动压力信号的压力调到高于最低制动管压,调节车速信号发d

生器的试验频率,安装在城市客车上的样件的车速为30km/h,安装在长途客车、旅游客车、货车上的样件的车速为50km/h;振动频率33Hz,振动加速度70m/s:e)

QC/T7892007

输人最高挡位的制动信号,试验频率1000次/h±100次/h,每次制动持续时间为28;在上下、前后、左右方向各振动4h、2h、2h;g)

再将样件按实车布置状态安装在扫频试验台上,其他条件同b)、e)、d);h)

扫频范围为17Hz~60Hz时,振幅为0.35mm±0.035mm;扫频范围为60Hz~200Hz时,加速度为50m/s;

输人最高挡位的制动信号,试验频率1000次/h±100次/h,每次制动持续时间为2s;扫频周期为15min,在上下、前后、左右方向各进行16个周期的扫频振动;k)

检查样件的零部件有无损坏顺固件有无松动现象,复测恒速功能、低速关断功能、输出保1)

护功能。

耐腐蚀性:

将样件按实车的安

盐雾试验箱内温厂

用盐水连续喷

从盐雾试验箱

DNINNVE

恒温恒湿箱内

在恒温恒湿

以a)至f)项

五个循环结

清洗样件表

耐高低温

将样品按实车

样件的输出端

将满足样件工

文人盐雾试验箱中

2U,盐水中NaCi的浓度物50g

±10g/L,盐水的pH值为6.5

车的安装状态放人恒温恒显箱中接实

±2℃,相对湿度为95%

量12h;

循环,共进行五个循环

¥3%;

测恒速功能低速关断功能

保护功能;

专样件表面盐雾潜液的残留物,检查样件表面的离蚀情况。文人高低温试验箱中:

线圈(

或模拟负载)相连:

信号线接入样件输入端:

3V的恒压电源(偏差不超过

输入比额定工作

调到高于最低制动

输人最高挡位的制

调节高低温试验箱中

调节车速信号发生器的试验

式验频率1000次/h

温度车

按图3的温度与时间要

95℃~-40℃的

试验过程中,观察样品有无功能上的摄坏

功能、输出保护功能

5.3.1.11电磁兼容性。

输人端制动压力信号的压力

便车速为50km/h;

每次制动持续时间为28;

并满足图3中温度与时间的要求:循环

温度循环结束后,复测恒速功能、低速关断5.3.1.11.1电磁抗扰性:

试验前,由汽车制造商和零部件供应商按GB/T17619确定一个可行的测量方法;a)

样件的输出端与实车电涡流缓速器相连:b)

将满足样件工作的各种输人信号线接人样件输人端:输人额定工作电压,输人端制动压力信号的压力调到高于最低制动管压,调节车速信号发d)

OC/T789-2007

生器的试验频率,使车速分别为30km/h,50km/h、80km/h;输人制动信号,按CB/T17619 相对应的试验方法进行试验,观察样件是否能够正常工作。e)

5.3.1.11.2电磁骚扰性:此内容来自标准下载网

试验前,由汽车制造商和零部件供应商按GB18655确定一个可行的测量方法;a

样件的输出端与实车电涡流缓速器相连:将满足样件工作的各种输入信号线接人样件输人端:e)

输人额定工作电压,输人端制动压力信号的压力调到高于最低制动管压,调节车速信号发d

生器的试验频率,使车速分别为30km/h、50km/h.80km/h;输人制动信号,按GB18655相对应的试验方法进行试验,测量无线电骚扰特性的限值。eo

温度,℃4

个温度循环周期

240min

140℃

240min

图3耐高低温性能温度与时间的要求2电涡流缓速器台架试验方法。

5.3.2.1励磁线圈耐压特性:

在室温条件下进行试验;

时间,min

给励磁线圈通人50Hz、不高于275V正弦波电压,然后均匀地在不少于10s的时间内将电b)

压增至550V,保持1min后撤去所加电压;记录最大漏电电流值。

5.3.2.2励磁线圈绝缘电阻:

在室温条件下进行试验:

b)测量励磁线圈的绝缘电阻值。力矩特性:

制动初速度:30km/h50km/h.80km/h:a)

转子制动初温:30℃±5℃;

控制器挡位:最高工作挡位(通过对工作电流进行无级控制的电涡流缓速器,按最大工作电流进行试验,以下均相同);

制动次数:在每种制动初速度下各制动一次;d)

记录各次制动的车速、制动力矩、制动时间、转子制动初温、转子制动未温、工作电流在同e)

图面上,并计算出平均制动力矩、平均制动减速度、反应时间等。5.3.2.4功率特性:

方法—:

转子制动初温:30℃±5℃:

a)车

QC/T7892007

控制器挡位:所有挡位(通过对工作电流进行无级控制的电涡流缓速器,经供需双方协商b)

后,按工作电流的大小分成若干挡位进行试验,以下均相同);制动次数:在各个工作挡位下各制动一次:给励磁线圈通电,车速从0逐渐升高到100km/h:d

制动过程中,记录制动力矩和车速的关系曲线(即功率特性曲线),记录工作电流、额定工e

作电压和车速的关系曲线:找出功率特性曲线上的最大制动力矩和所对应的车速。方法二:

制动初速度:在10km/h~100km/h范围内,每10km/h为一级,若有必要,可增加测量点;a)

b)转子制动初温:30℃±5℃:e)控制器挡位:所有挡位:

d)制动次数:在每种车速、每种挡位下各制动一次;e记录各次制动的制动力矩、工作电流、额定工作电压和车速的关系曲线:找出每次制动的最大制动功率点所对应的制动力矩和车速,将每次制动的最大制动功率点所对应的制动力矩作为纵坐标,所对应的车速作为横坐标画点,将同挡位的所有点连线,便绘出了制动力矩和车速的关系曲线即功率特性曲线,找出功率特性曲线上的最大制动力矩和所对应的车速注:应优先采用方法一进行该项试验:当试验条件受到限制时,可采用方法二进行该项试验。5.3.2.5热衰退和恢复。

5.3.2.5.1基准点试验:

制动初速度:30km/h;

控制器挡位:最高工作挡位:

转子制动初温:30℃±5℃;

d)制动次数:三次;

记录各次制动的车速、制动力矩、转子制动初温、转子制动末温、制动时间,并计算出三次的e

平均制动力矩。

5.3.2.5.2热衰退试验:

a)转子第一次制动初温:30℃±5℃;b)试验风速:0m/s;

)控制器挡位:最高工作挡位;d)启动试验设备的电机,让电涡流缓速器的转子升速,当车速达到30km/h时电机作恒速拖动;

e)将电涡流缓速器的控制器置于最高工作挡位,使其有效运行12min(见图2);记录车速、制动力矩、转子制动温度、制动时间,计算出样件的热衰退率,找出热平衡时的转子温度和对应的制动时间:

QC/T789-2007

热衰退试验结束后,电涡流缓速器的转子仍以30km/h的速度运转,并立即启动通风冷却设备(风速为10m/s),当试验条件满足恢复试验的要求后转人恢复试验5.3.2.5.3恢复试验:

制动初速度:30km/h:

控制器挡位:最高工作挡位:

转子制动初温:30℃±5℃:

制动次数:三次:

子制动未温、制动时间,并计算出三次制记录各次制动的车速、制动力转子制动初温、动的平均制动力矩和恢

无影响功能的变形程损坏。

试验进行完以后,检查

5.3.2.6振动性能:

样件按实车布置妆

控制器与励磁线

定工作电压,输

试验频率,安装

上的样件的车

振动加速度为

给控制器输

为2s;

样件在上下

振动结束后,

复测励磁线圈

耐久性:

分别测量样件转

动设备上:

接人控制器输人端,输入额

足控制器工作的各种输人号线

力信号的压力调到

车上的

样件的车速

,振动频率为33Hm:

防于最低制动管

调节车速信号发生器的

30km/h,安装在途客车、旅游客车、货车当位的制动信号试验频率1000次/h主00次h,每次制动持续时间后方向

各振动4h、2h、2h:

牛有无

影响功能的变形和损坏;

性、励磁线圈绝缘电阻

的授磁平面(或圆柱面)和定子总成的轭组成平面(或圆柱面)的NIEE

平面度(或圆柱度

制动初速度:安装

件为50km/h;

控制器挡位:最高工作

转子制动初温:100℃±5℃

车上的样件为30km/h,安装在长余客车、旅游客车、货车上的样200℃

制动次数:在各种转子制动初温l0

每制动50次,记录一次制动初速度、制动力矩、转子制动初温、转子制动末温、制动时间:g

试验结束后,复测励磁线圈耐压特性、励磁线圈绝缘电阻、力矩特性;检查样件转子转盘有无裂纹:分别复测样件转子转盘的授磁平面(或圆柱面)和定子总成的磁h)

轭组成平面(或圆柱面)的平面度(或圆柱度);通过与试验前测量值的对比,分别获得转子转盘的授磁平面(或圆柱面)的变形量和定子总成的磁轭组成平面(或圆柱面)的变形量。12

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。