QC/T 805-2008

基本信息

标准号: QC/T 805-2008

中文名称:乘用车座椅用滑轨技术条件

标准类别:汽车行业标准(QC)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:1214358

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QC/T 805-2008.Passenger car-Technique specification of slide for seat.

QC/T 805规定了乘用车座椅用滑轨的技术要求,试验方法,检验规则及标志、包装、运输和储存要求。

QC/T 805适用于M,类车辆的座椅用滑轨。M2和M,类车辆的座椅用滑轨可参照执行。

2规范性引用文件

下列文件中的条款通过本标准的引用面成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括助误的内容)或修订版均不适用于本标准.然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件.其最新版本适用于本标准。

GB11551- 2003乘用车正 面碰撞的乘员保护

GB 14167汽车安全带安装固定点

3术语和定义

下列术语和定义适用于本标准。

3.1滑轨slide

改变座椅前后位置的机构。

3.2 单支滑轨single slide

指一个完整座椅所配左右滑轨的其中一侧。

3.3滑轨总成slide assembly

指一个完整座椅所配左右滑轨的总成状态。

3.4升降机构height adjuster

改变座椅高度的机构,也称座椅高度调节器。

3.5 座椅seat

供一个成年乘员乘坐且有完整装饰井与车辆结构为-体或分体的乘坐设施。它包括单独的座椅或长条座椅的一个座位。

4技术要求

4.1 一般要求

4.1.1滑轨总成应符合 本标准的要求,并按经规定程序批准的产品图样和技术文件制造。

4.1.2零件外表面应光洁 、无伤痕、无裂纹,以及毛刺等缺陷。

4.1.3铆接和焊接部位应牢固可靠,无松动现象,焊接部位应光滑。

QC/T 805规定了乘用车座椅用滑轨的技术要求,试验方法,检验规则及标志、包装、运输和储存要求。

QC/T 805适用于M,类车辆的座椅用滑轨。M2和M,类车辆的座椅用滑轨可参照执行。

2规范性引用文件

下列文件中的条款通过本标准的引用面成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括助误的内容)或修订版均不适用于本标准.然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件.其最新版本适用于本标准。

GB11551- 2003乘用车正 面碰撞的乘员保护

GB 14167汽车安全带安装固定点

3术语和定义

下列术语和定义适用于本标准。

3.1滑轨slide

改变座椅前后位置的机构。

3.2 单支滑轨single slide

指一个完整座椅所配左右滑轨的其中一侧。

3.3滑轨总成slide assembly

指一个完整座椅所配左右滑轨的总成状态。

3.4升降机构height adjuster

改变座椅高度的机构,也称座椅高度调节器。

3.5 座椅seat

供一个成年乘员乘坐且有完整装饰井与车辆结构为-体或分体的乘坐设施。它包括单独的座椅或长条座椅的一个座位。

4技术要求

4.1 一般要求

4.1.1滑轨总成应符合 本标准的要求,并按经规定程序批准的产品图样和技术文件制造。

4.1.2零件外表面应光洁 、无伤痕、无裂纹,以及毛刺等缺陷。

4.1.3铆接和焊接部位应牢固可靠,无松动现象,焊接部位应光滑。

标准图片预览

标准内容

Q20029

中华人民共和国汽车行业标准

QC/T805-2008

乘用车座椅用滑轨技术条件

Passenger car-Techmique specification of slide for seat2008-06-16发布

2008-12-01实施此内容来自标准下载网

国家发展和政革委员会发布

规范性引用文件

术语和定义

技术要求

试验方法…

检验规则

标志、包装、运输和储存

QC/TB05-—2008

QC/T805-2008

本标准的技术内容是在综合分析同类产品的国际标准和国外先进标准的基础上,并根据我国实际情况而制定的。

本标雄由全国汽车标准化技术委员会提出并归口。本标准起草单位:杭州市汽车内饰件有限公司。本标准主要起草人:命龙生、朱伟荣。本标准为首次发布。

1范围

乘用车座椅用滑轨技术条件

QC/T805-2008

本标准规定了窕用车座椅用滑轨的技术要求,试验方法,检验规则及标志,包装、运输和储存要求。

本标准适用于M,类车辆的座椅用滑轨。M,和,类车辆的座椅用滑轨可参照执行。2规范性引用文件

下列文件中的条款通过本标准的引用而应为本标谁的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB11551-2003乘用车正面碰撞的乘员保护GB14167汽车安全带安装固定点

3术语和定义

下列术语和定义适用于本标准。3.1

滑轨slide

改变座椅前后位置的机构。

单支滑轨single slide

指一个完整座椅所配左右滑轨的其中一侧。3.3

滑轨总成slide assembly

指一个完整座椅所配左右滑轨的总成状态。3.4

升降机构height adjuster

改变座椅高度的机构,也称座椅高度调节器。3.5

座椅seat

供一个成年乘员乘坐且有完整装饰并与车辆结构为一体或分体的乘坐设施。它包括单独的座椅或长条座椅的一个座位。

QC/T 805--2008

4技术要求

一般要求

滑轨总成应符合本标准的要求,并按经规定程序批准的产品图样和技术文件制造。4.1.2零件外表面应光洁、无伤痕、无裂纹,以及毛刺等缺陷。4.1.3

铆接和焊接部位应牢固可靠,无松动现象,焊接部位应光滑。4.1.4零件表面应进行防腐处理或采用耐材料,并应符合图样或相关文件的要求。4.1.5各滑动摩擦表面应涂有适量的润滑脂。4.2性能要求

4.2.1滑轨行程:

滑轨行程按供需双方商定的要求。4.2.2调节手柄操作力:

总成状态调节手柄的操作力为10~68V。左右滑轨用拉索连接的调节手柄的操作力为10~98N.

4.2.3滑动阻力:

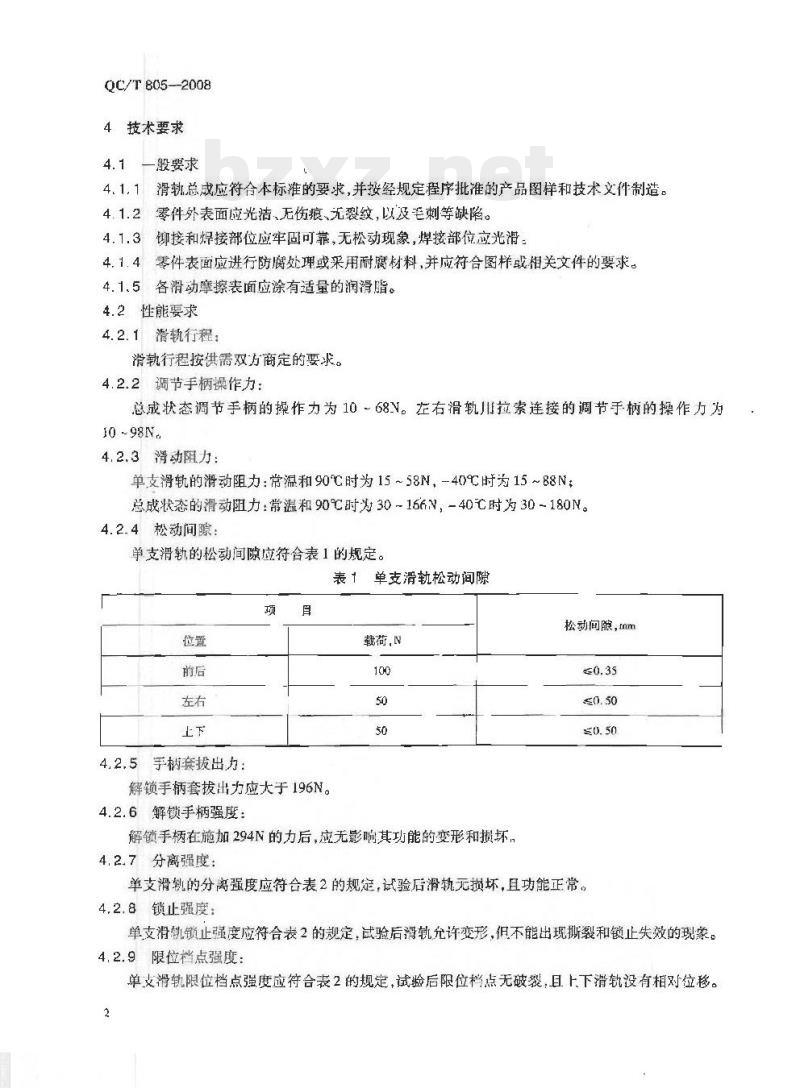

单支滑轨的滑动阻力:常温和90℃时为15~58N,-40℃时为15~88N;总成状态的滑动阻力:常温和90℃时为30~166N,40℃时为30-180N。4.2.4松动间隙:

单支滑轨的松动间隙应符合表1的规定。表 单支滑轨松动间隙

4.2.5手柄套拨出力:

解锁手柄套拔出力应大于196N。4.2.6解锁手柄强度:

载荷N

解锁手柄在施加294N的力后,应无影响其功能的变形和损坏,4.2.7分离强度:

松动间隙,mm

单支滑轨的分离强度应符合表2的规定,试验后滑轨元损坏,且功能正常。4.2.8锁止强度:

单支滑轨锁止强度应符合表2的规定,试验后滑轨允许变形,但不能出现撕裂和锁止失效的现象。4.2.9限位档点强度:

单支滑轨限位档点强度应符合表2的规定,试验后限位档点无破裂,且上下滑轨没有相对位移。2

带安全带固定点

无安全带固定点

表2分离强度、锁止强度和限位档点强度分离强度

锁止强度

注:M,和M,类车,带安全带固定点锁正强度前向加载力为5900N4.2.10螺母焊接强度

螺母焊接强度扭矩应符合表3的规定,试验后爆母不能从总成上脱落。表3焊接螺母焊接强度

4.2.11静载荷强度

MS ×I

M10 ×1. 25

清轨静载荷强度应符合表4的规定,试验后滑轨无变形,且功能正常,表4静载荷强度

单支滑教

滑敏总或

4.2.12滑轨耐久性:

QC/T8052008

限位档点强度

7/16(20UNF2B)

滑轨总成(或单支滑轨)经15000次往复耐久试验后,工作正常,且不应出现零件明显变形和异常响声。

4.2.13滑轨交变载荷承受强度耐久性:滑轨总成在向前施加98N·m,向后施加245N·m载荷下,经15000次往复试验后,滑轨应工作正常,且无机损伤和明显变形。

4.2.14滑钒的异响检查:

在滑轨全行程往复滑动过程中不应出现异常响声。4.2.15同步性:

滑轨总成在任何锁止位置上锁止,左右滑轨部应能同时锁止到相同齿位。4.2.16、锁止性能:

单支滑轨在2.5kg的撞锤冲击过程中,不得发生解锁或锁止功能破坏的现象。4.2.17升降机构性能:

a)手轮的操作力矩不大于3V·m;手柄的操作力不大于90N。b)带自动回复功能升降机构,在最高位置时,下降作用力应不大于500N:最低位置时,回弹力应不小于220N.

锁止强度不小于4000N,试验后升降机构及滑轨总成应能正常工作。d)垂直冲击强度,升降机构在最高中间和最低位置,从距H点(该点的确定按CB11551-3

QC/T805-2008

2003中附录C的规定)向上200mzm的高度自由落体75kg的重物进行冲击测试,每种状态各测试2次,功能及其他调节装置应无失效现象。e)耐久性能,经各阶段共15000次耐久试验,升降机构零部件不得破坏,机构不得失效,且不应出现异常响声。

4.2.18滑轨汽车安全带安装固定点强度:单支滑轨:施加拉力至15000N时,固定点的位移置不大于60mm,零件连接无脱落或拉裂现象。滑轨总成:应符合CB14167中4.5的要求。4.2.19电动滑轨调节功能要求:电动滑轨的调节功能应符合相关图样的要求。5试验方法

5.1行程试验

调整上滑轨锁止在最前位置,测量上滑轨前端伸出下滑轨前端的距离;再调整上滑轨锁止在最后位置,测量上滑轨前端退人下滑轨前端的距离,两个距离之和为滑轨的行程,其结果应满足4.2.1的要求。

5.2调节手柄操作力的试验

滑轨总成调节手柄操作力如图1所示。用测力计沿解锁方向抬起解锁手柄使滑轨解锁升能前后滑动,测量操作力,其结果应满足4.2.2的要求。5.3滑动阻力的试验

滑动阻力试验方法如图2质示。滑轨总成在保温4h后,上部施加户=80kg的载荷,先滑动10个循环,再用测力计试验其滑动阻力,试验需在常温、90℃和一40℃温度下各进行一次,其结果应满足4.2.3的要求(单支滑轨不加载)。图1调节手柄操作力

5.4松动间隙试验

图2滑动阻力

松动间隙的试验方法如图3所示,将滑轨固定在测试台上,并在最后或最前位置锁定滑轨。先从一个方向施加规定的作用力,调百分表全零位,再反方向施加规定的作用力,读取表中的位移量(上下及左右试验施力测量点位于上滑轨端面向内10mm处)。其结果应满足4.2.4的要求。5.5手柄套拔出方试验

解锁手柄套拨出力按图4所示,将专用套装人手柄杆内,用测力计拉专用套,其所测结果应满足4.2.5的要求。

5.6解锁手柄强度试验

QC/T 805—2008

解锁手柄强度试验按图1所示,用测力计沿解锁方向施加规定力后,其结果应满足4.2.6的要求。

5.7分离强度试验

单支滑轨的分离强度试验按图5所示进行,将上滑轨调整至设计位置(无设计位可处了中间位),并在正上方逐渐加载至规定值,其结果应符合4.2.7的要求。前后

图3松动间隙

图4手柄套拔出力

5.8锁止强度试验

分离强度

单支滑轨的锁止强度试验按图6所示方法进行。滑轨锁止在任意位置,在上滑轨上逐渐加载至规定值,其结果应符合4.2.8的要求。图6滑轨强度试验

5.9限位档点强度试验

单支滑轨限位档点强度按图6所示方法试验,在解锁状态下将上滑轨推至一端,并在上滑上逐渐加载至规定值,其结果应符合4.2.9的要求。5.10螺母焊接强度试验

用测扭矩扳手对螺母焊按接强度进行测量,其结应符合4.2.10的要求。QC/T805-2008

5.11静载荷强度试验

滑轨静载荷强度试验按图了所示方法进行。滑轨处于最后位置(有特殊要求除外)并锁止,在刚性的模拟靠背骨架上向后相对于H点施加规定方矩,并要求加载到规定值上保持0.3s以上,其结果应符合4.2.11的要求。

5.12滑轨耐久性试验

滑轨耐久性试验按图2所示方法进行。将滑轨安装在座椅上(或模拟实际座椅的安装夹具),固定滑轨下安装孔,在座椅上加载P=80kg.然后调整滑轨至最后位置,以频率5次/min~10次/min,按以下程序往复运动15000次:

a)在最后位置将滑轨解锁:

b)向前滑动至最前位置锁止:

r)在最前位置解锁;

d)由最前位置滑动至最后位置锁止。此程序为一个循环,试验后其结果应满足4.2.12的要求(单支滑轨不加载)。5.13滑轨交变载荷承受强度谢久试验滑轨交变载荷承受强度耐久试验按图8所示方法进行。滑轨处于最后位置(有特殊要求除外)并锁止,在刚性的模拟靠背骨架上相对于H点以频率15次/min~30次/min,按以下程序往复运动[5000:

)向前加载至规定值,然后卸载至零;b)向后加载至规定值,然后卸载至零。此程序为一个循环,试验后其结果应满足4.2.13的要求。T

图7静载荷强度试验,

5.14滑轨异响的试验

图8交变载荷承受强度试验

在安静的环境内,对滑轨进行全行程滑动,其结果应满足4.2.14的要求。5.15同步性的试验

将滑轨总成安装于庇椅总成(或模拟总成)并固定在试验台上,解锁使其前后滑动,在任何锁止位置锁止其结果应满足4.2.15的要求。5.16锁止性能试验

单支滑轨锁止性能试验按图9所示方法进行。将上滑软锁止在最前和最后位置,在离上滑轨域击位置向上500mml且与之成120°的撞链(W=2.5kg),沿旋转中心自由下落撞击于上滑轨端面底部向上30mm处(上滑轨高度不足50mm,为上滑轨中部),前后各3次,其结果应满足4.2.16的要求。6

5.17升降机构性能测试

QC/T 805-2008

4)将75kg载荷加载在升降机构上,操作于轮在高度调节时测量运动过程中最大的扭矩:操作手柄在离末端10mm处时,测量操作手柄在高度调节中最大的操作力,其结果应满足4.2.17a)的要求。

b】带自动回复功能的升降力测试按图10所示要求进行,将升降机构创止在最高状态,在上端中心位置施加作用力G=500N,打开锁止机构,升降器应下降。将升降机构锁止在最低位置,在上端中心位置施加作用力G=220N,打开锁止机构,升降器应上升。其结果都应满足4.2.17b)的要求。

图9锁止性能试验

图10升降机构性能测试

)锁止强度试验按图10所示方法进行,滑轨锁定在中间位置,升降机构锁定在最高位上。在机构上端中心位置施加载荷G=4000N,其结果应满足4.2.17c)的要求。d)垂直冲击强度试验:滑轨锁定在中间位置,升降机构分别调节至最高、中间和最低位,从距H点200mm的高度自由落体75k的重物进行冲击测试,每种状态车复2次,试验后其结果应满足4.2.17d)的要求,

耐久性能试验:模拟实际装车状态,把滑轨升降机构总成安装在试验台上,滑轨处丁设计位e)

置(无设计位可处于中间位),并在上端加载75kg重物。以频率为5次/min~10次/min,共进行15000次。整个试验分三个阶段进行试验程序如下:

一阶段,整体全程升降试验:将升降机构调整到最高位置和最低位置为一循环,往复升降5000次循环。

二阶段,升降器前端全程升降试验:将升降机构前端调整到最高位置和最低位置为一循环,往复升降5000次循坏。

三阶段,升降器后端全程升降试验:将升降机构后端调整到最高位置和最低位置为-循环,往复升降5000次循环。

经15000次时久试验后,其结果应满足4.2.17e)的要求(如前后只-端有升降机构,试验为10000次循环)。

5.18滑轨汽车安全带安装固定点强度试验单支滑轨按图11所示方法进行试验,滑轨处于最后位置(有特殊要求除外)并锁止,测量固定点原始坐标。施加力沿滑轨水平向上50方向,并检测固定点的位移量,试验后其结果应满足4.2.187

QC/T805-2008

的要求。

滑轨总成汽车安个带安装固定点强度的试验方法接GB14167中5.3和5.4的要求进行。图11

6检验规则

单支滑轨安全带固定点测试

滑经制造商检验合格后方能出厂,并附有产品质量合格文件。检验分为出厂检验和型式试验,检验项目见表5。表5检验项目

滑轨行程

调节手柄操作力

清动阻力

松动问際

手柄套拨出力

解锁手柄强度

分离强度

锁止强度

限位档点强度

螺母焊穿强度

静截荷强度

滑轨耐久性

检测项目

滑轨交变载荷承受强度耐久性

滑轨的异响检查

同步性

技术要求(章·条)

出厂检验

型式检验

检测项目

锁止性能

升降机构性能:换作力矩、操作力升降机构性能:作用力、回弹力升降机构性能:锁止强度

升降机构性能:垂直冲击强度

升降机构性能:耐久性能

安全带固定点强度:单支滑轨

安全带固定点强度:滑斩总成

注:表中“V\为检验项目,“一”为非检验项目。6.2.1出厂检验

出厂检验项目按表5进行。

6.2.2型式检验

表5(续)

技术要求(章·条)

6.2.2.1在下列情况之一时,造商应进行型式检验。a)新产品定型时;

因结构、材料、工艺有较大改变时;正常生产时,每年进行一次;

QC/T805—200B

出厂检验

双式检验

d)产品停产1年以上,恢复生产时,生产场所发生变更或生产条件发生较大变化时:)国家质量监督机构提出型式检验要求时。6.2.2.2型式检验的判定:

型式检验所有项目符合标准要求时,判为合格。检验项目中的技术指标中有不合格项,允许在同批次中加倍抽样复检,以复检结果为准,复检合格的,则判该批产品合格,否则判为不合格。但4.2.18“滑轨汽车安全带安装固定点强度*为重要项,不允许加倍抽样。6.3型式检验的滑轨应从出厂检验合格的同一批产品中抽取。同种类、同型号抽取数量不少于3套,抽样基数不少于20套。

6.4抽样方法按经规定部门程序批准的文件,7标志、包装、运输和储存

7.1标志

滑轨应有下列标识:

)生产企业名称或注册商标;

b)产品名称及代号、制造日期或生产批号。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国汽车行业标准

QC/T805-2008

乘用车座椅用滑轨技术条件

Passenger car-Techmique specification of slide for seat2008-06-16发布

2008-12-01实施此内容来自标准下载网

国家发展和政革委员会发布

规范性引用文件

术语和定义

技术要求

试验方法…

检验规则

标志、包装、运输和储存

QC/TB05-—2008

QC/T805-2008

本标准的技术内容是在综合分析同类产品的国际标准和国外先进标准的基础上,并根据我国实际情况而制定的。

本标雄由全国汽车标准化技术委员会提出并归口。本标准起草单位:杭州市汽车内饰件有限公司。本标准主要起草人:命龙生、朱伟荣。本标准为首次发布。

1范围

乘用车座椅用滑轨技术条件

QC/T805-2008

本标准规定了窕用车座椅用滑轨的技术要求,试验方法,检验规则及标志,包装、运输和储存要求。

本标准适用于M,类车辆的座椅用滑轨。M,和,类车辆的座椅用滑轨可参照执行。2规范性引用文件

下列文件中的条款通过本标准的引用而应为本标谁的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB11551-2003乘用车正面碰撞的乘员保护GB14167汽车安全带安装固定点

3术语和定义

下列术语和定义适用于本标准。3.1

滑轨slide

改变座椅前后位置的机构。

单支滑轨single slide

指一个完整座椅所配左右滑轨的其中一侧。3.3

滑轨总成slide assembly

指一个完整座椅所配左右滑轨的总成状态。3.4

升降机构height adjuster

改变座椅高度的机构,也称座椅高度调节器。3.5

座椅seat

供一个成年乘员乘坐且有完整装饰并与车辆结构为一体或分体的乘坐设施。它包括单独的座椅或长条座椅的一个座位。

QC/T 805--2008

4技术要求

一般要求

滑轨总成应符合本标准的要求,并按经规定程序批准的产品图样和技术文件制造。4.1.2零件外表面应光洁、无伤痕、无裂纹,以及毛刺等缺陷。4.1.3

铆接和焊接部位应牢固可靠,无松动现象,焊接部位应光滑。4.1.4零件表面应进行防腐处理或采用耐材料,并应符合图样或相关文件的要求。4.1.5各滑动摩擦表面应涂有适量的润滑脂。4.2性能要求

4.2.1滑轨行程:

滑轨行程按供需双方商定的要求。4.2.2调节手柄操作力:

总成状态调节手柄的操作力为10~68V。左右滑轨用拉索连接的调节手柄的操作力为10~98N.

4.2.3滑动阻力:

单支滑轨的滑动阻力:常温和90℃时为15~58N,-40℃时为15~88N;总成状态的滑动阻力:常温和90℃时为30~166N,40℃时为30-180N。4.2.4松动间隙:

单支滑轨的松动间隙应符合表1的规定。表 单支滑轨松动间隙

4.2.5手柄套拨出力:

解锁手柄套拔出力应大于196N。4.2.6解锁手柄强度:

载荷N

解锁手柄在施加294N的力后,应无影响其功能的变形和损坏,4.2.7分离强度:

松动间隙,mm

单支滑轨的分离强度应符合表2的规定,试验后滑轨元损坏,且功能正常。4.2.8锁止强度:

单支滑轨锁止强度应符合表2的规定,试验后滑轨允许变形,但不能出现撕裂和锁止失效的现象。4.2.9限位档点强度:

单支滑轨限位档点强度应符合表2的规定,试验后限位档点无破裂,且上下滑轨没有相对位移。2

带安全带固定点

无安全带固定点

表2分离强度、锁止强度和限位档点强度分离强度

锁止强度

注:M,和M,类车,带安全带固定点锁正强度前向加载力为5900N4.2.10螺母焊接强度

螺母焊接强度扭矩应符合表3的规定,试验后爆母不能从总成上脱落。表3焊接螺母焊接强度

4.2.11静载荷强度

MS ×I

M10 ×1. 25

清轨静载荷强度应符合表4的规定,试验后滑轨无变形,且功能正常,表4静载荷强度

单支滑教

滑敏总或

4.2.12滑轨耐久性:

QC/T8052008

限位档点强度

7/16(20UNF2B)

滑轨总成(或单支滑轨)经15000次往复耐久试验后,工作正常,且不应出现零件明显变形和异常响声。

4.2.13滑轨交变载荷承受强度耐久性:滑轨总成在向前施加98N·m,向后施加245N·m载荷下,经15000次往复试验后,滑轨应工作正常,且无机损伤和明显变形。

4.2.14滑钒的异响检查:

在滑轨全行程往复滑动过程中不应出现异常响声。4.2.15同步性:

滑轨总成在任何锁止位置上锁止,左右滑轨部应能同时锁止到相同齿位。4.2.16、锁止性能:

单支滑轨在2.5kg的撞锤冲击过程中,不得发生解锁或锁止功能破坏的现象。4.2.17升降机构性能:

a)手轮的操作力矩不大于3V·m;手柄的操作力不大于90N。b)带自动回复功能升降机构,在最高位置时,下降作用力应不大于500N:最低位置时,回弹力应不小于220N.

锁止强度不小于4000N,试验后升降机构及滑轨总成应能正常工作。d)垂直冲击强度,升降机构在最高中间和最低位置,从距H点(该点的确定按CB11551-3

QC/T805-2008

2003中附录C的规定)向上200mzm的高度自由落体75kg的重物进行冲击测试,每种状态各测试2次,功能及其他调节装置应无失效现象。e)耐久性能,经各阶段共15000次耐久试验,升降机构零部件不得破坏,机构不得失效,且不应出现异常响声。

4.2.18滑轨汽车安全带安装固定点强度:单支滑轨:施加拉力至15000N时,固定点的位移置不大于60mm,零件连接无脱落或拉裂现象。滑轨总成:应符合CB14167中4.5的要求。4.2.19电动滑轨调节功能要求:电动滑轨的调节功能应符合相关图样的要求。5试验方法

5.1行程试验

调整上滑轨锁止在最前位置,测量上滑轨前端伸出下滑轨前端的距离;再调整上滑轨锁止在最后位置,测量上滑轨前端退人下滑轨前端的距离,两个距离之和为滑轨的行程,其结果应满足4.2.1的要求。

5.2调节手柄操作力的试验

滑轨总成调节手柄操作力如图1所示。用测力计沿解锁方向抬起解锁手柄使滑轨解锁升能前后滑动,测量操作力,其结果应满足4.2.2的要求。5.3滑动阻力的试验

滑动阻力试验方法如图2质示。滑轨总成在保温4h后,上部施加户=80kg的载荷,先滑动10个循环,再用测力计试验其滑动阻力,试验需在常温、90℃和一40℃温度下各进行一次,其结果应满足4.2.3的要求(单支滑轨不加载)。图1调节手柄操作力

5.4松动间隙试验

图2滑动阻力

松动间隙的试验方法如图3所示,将滑轨固定在测试台上,并在最后或最前位置锁定滑轨。先从一个方向施加规定的作用力,调百分表全零位,再反方向施加规定的作用力,读取表中的位移量(上下及左右试验施力测量点位于上滑轨端面向内10mm处)。其结果应满足4.2.4的要求。5.5手柄套拔出方试验

解锁手柄套拨出力按图4所示,将专用套装人手柄杆内,用测力计拉专用套,其所测结果应满足4.2.5的要求。

5.6解锁手柄强度试验

QC/T 805—2008

解锁手柄强度试验按图1所示,用测力计沿解锁方向施加规定力后,其结果应满足4.2.6的要求。

5.7分离强度试验

单支滑轨的分离强度试验按图5所示进行,将上滑轨调整至设计位置(无设计位可处了中间位),并在正上方逐渐加载至规定值,其结果应符合4.2.7的要求。前后

图3松动间隙

图4手柄套拔出力

5.8锁止强度试验

分离强度

单支滑轨的锁止强度试验按图6所示方法进行。滑轨锁止在任意位置,在上滑轨上逐渐加载至规定值,其结果应符合4.2.8的要求。图6滑轨强度试验

5.9限位档点强度试验

单支滑轨限位档点强度按图6所示方法试验,在解锁状态下将上滑轨推至一端,并在上滑上逐渐加载至规定值,其结果应符合4.2.9的要求。5.10螺母焊接强度试验

用测扭矩扳手对螺母焊按接强度进行测量,其结应符合4.2.10的要求。QC/T805-2008

5.11静载荷强度试验

滑轨静载荷强度试验按图了所示方法进行。滑轨处于最后位置(有特殊要求除外)并锁止,在刚性的模拟靠背骨架上向后相对于H点施加规定方矩,并要求加载到规定值上保持0.3s以上,其结果应符合4.2.11的要求。

5.12滑轨耐久性试验

滑轨耐久性试验按图2所示方法进行。将滑轨安装在座椅上(或模拟实际座椅的安装夹具),固定滑轨下安装孔,在座椅上加载P=80kg.然后调整滑轨至最后位置,以频率5次/min~10次/min,按以下程序往复运动15000次:

a)在最后位置将滑轨解锁:

b)向前滑动至最前位置锁止:

r)在最前位置解锁;

d)由最前位置滑动至最后位置锁止。此程序为一个循环,试验后其结果应满足4.2.12的要求(单支滑轨不加载)。5.13滑轨交变载荷承受强度谢久试验滑轨交变载荷承受强度耐久试验按图8所示方法进行。滑轨处于最后位置(有特殊要求除外)并锁止,在刚性的模拟靠背骨架上相对于H点以频率15次/min~30次/min,按以下程序往复运动[5000:

)向前加载至规定值,然后卸载至零;b)向后加载至规定值,然后卸载至零。此程序为一个循环,试验后其结果应满足4.2.13的要求。T

图7静载荷强度试验,

5.14滑轨异响的试验

图8交变载荷承受强度试验

在安静的环境内,对滑轨进行全行程滑动,其结果应满足4.2.14的要求。5.15同步性的试验

将滑轨总成安装于庇椅总成(或模拟总成)并固定在试验台上,解锁使其前后滑动,在任何锁止位置锁止其结果应满足4.2.15的要求。5.16锁止性能试验

单支滑轨锁止性能试验按图9所示方法进行。将上滑软锁止在最前和最后位置,在离上滑轨域击位置向上500mml且与之成120°的撞链(W=2.5kg),沿旋转中心自由下落撞击于上滑轨端面底部向上30mm处(上滑轨高度不足50mm,为上滑轨中部),前后各3次,其结果应满足4.2.16的要求。6

5.17升降机构性能测试

QC/T 805-2008

4)将75kg载荷加载在升降机构上,操作于轮在高度调节时测量运动过程中最大的扭矩:操作手柄在离末端10mm处时,测量操作手柄在高度调节中最大的操作力,其结果应满足4.2.17a)的要求。

b】带自动回复功能的升降力测试按图10所示要求进行,将升降机构创止在最高状态,在上端中心位置施加作用力G=500N,打开锁止机构,升降器应下降。将升降机构锁止在最低位置,在上端中心位置施加作用力G=220N,打开锁止机构,升降器应上升。其结果都应满足4.2.17b)的要求。

图9锁止性能试验

图10升降机构性能测试

)锁止强度试验按图10所示方法进行,滑轨锁定在中间位置,升降机构锁定在最高位上。在机构上端中心位置施加载荷G=4000N,其结果应满足4.2.17c)的要求。d)垂直冲击强度试验:滑轨锁定在中间位置,升降机构分别调节至最高、中间和最低位,从距H点200mm的高度自由落体75k的重物进行冲击测试,每种状态车复2次,试验后其结果应满足4.2.17d)的要求,

耐久性能试验:模拟实际装车状态,把滑轨升降机构总成安装在试验台上,滑轨处丁设计位e)

置(无设计位可处于中间位),并在上端加载75kg重物。以频率为5次/min~10次/min,共进行15000次。整个试验分三个阶段进行试验程序如下:

一阶段,整体全程升降试验:将升降机构调整到最高位置和最低位置为一循环,往复升降5000次循环。

二阶段,升降器前端全程升降试验:将升降机构前端调整到最高位置和最低位置为一循环,往复升降5000次循坏。

三阶段,升降器后端全程升降试验:将升降机构后端调整到最高位置和最低位置为-循环,往复升降5000次循环。

经15000次时久试验后,其结果应满足4.2.17e)的要求(如前后只-端有升降机构,试验为10000次循环)。

5.18滑轨汽车安全带安装固定点强度试验单支滑轨按图11所示方法进行试验,滑轨处于最后位置(有特殊要求除外)并锁止,测量固定点原始坐标。施加力沿滑轨水平向上50方向,并检测固定点的位移量,试验后其结果应满足4.2.187

QC/T805-2008

的要求。

滑轨总成汽车安个带安装固定点强度的试验方法接GB14167中5.3和5.4的要求进行。图11

6检验规则

单支滑轨安全带固定点测试

滑经制造商检验合格后方能出厂,并附有产品质量合格文件。检验分为出厂检验和型式试验,检验项目见表5。表5检验项目

滑轨行程

调节手柄操作力

清动阻力

松动问際

手柄套拨出力

解锁手柄强度

分离强度

锁止强度

限位档点强度

螺母焊穿强度

静截荷强度

滑轨耐久性

检测项目

滑轨交变载荷承受强度耐久性

滑轨的异响检查

同步性

技术要求(章·条)

出厂检验

型式检验

检测项目

锁止性能

升降机构性能:换作力矩、操作力升降机构性能:作用力、回弹力升降机构性能:锁止强度

升降机构性能:垂直冲击强度

升降机构性能:耐久性能

安全带固定点强度:单支滑轨

安全带固定点强度:滑斩总成

注:表中“V\为检验项目,“一”为非检验项目。6.2.1出厂检验

出厂检验项目按表5进行。

6.2.2型式检验

表5(续)

技术要求(章·条)

6.2.2.1在下列情况之一时,造商应进行型式检验。a)新产品定型时;

因结构、材料、工艺有较大改变时;正常生产时,每年进行一次;

QC/T805—200B

出厂检验

双式检验

d)产品停产1年以上,恢复生产时,生产场所发生变更或生产条件发生较大变化时:)国家质量监督机构提出型式检验要求时。6.2.2.2型式检验的判定:

型式检验所有项目符合标准要求时,判为合格。检验项目中的技术指标中有不合格项,允许在同批次中加倍抽样复检,以复检结果为准,复检合格的,则判该批产品合格,否则判为不合格。但4.2.18“滑轨汽车安全带安装固定点强度*为重要项,不允许加倍抽样。6.3型式检验的滑轨应从出厂检验合格的同一批产品中抽取。同种类、同型号抽取数量不少于3套,抽样基数不少于20套。

6.4抽样方法按经规定部门程序批准的文件,7标志、包装、运输和储存

7.1标志

滑轨应有下列标识:

)生产企业名称或注册商标;

b)产品名称及代号、制造日期或生产批号。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。