QC/T 897-2011

基本信息

标准号: QC/T 897-2011

中文名称:电动汽车用电池管理系统技术条件

标准类别:汽车行业标准(QC)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:418327

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QC/T 897-2011.Technical specification of battery management system for electric vehicles.

1范围

QC/T 897规定了电动汽车用电池管理系统的术语与定义、要求、试验方法、检验规则、标志等。

QC/T 897适用于电动汽车所用动力电池的管理系统。

2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

GB/T 191- 2008 包装储运图示标志

CB/T2423.4电工电子产品环境试验 第2 部分:试验方法试验 Db:交变湿热(12h +12h循

GB/T 2423.17电工电 子产品环境试验第2部分:试验方法试验 Ka:盐雾

GB/T 2423.22电工电子产品环境试验 第2 部分:试验方法试验N;温度变化

GB/T 17619机动车电 子电器组件的电磁辐射抗扰性限值和测量方法

GB/T 19596电动汽车术语

3术语与定义

GB/T 19596中界定的以及下列术语和定义适用于本标准。

3.1电池电子部件battery electronics

采集电池单体(集成)或电池模块(集成)的与电和热相关的数据,并将这些数据提供给电池控制单元的电子装置。

3.2电池控制单元battery control unit

控制或管理电池系统电或热性能,并可以与车辆上的其他控制单元进行信息交互的电子控制部件。

3.3电池管理系统battery management system

由电池电子部件和电池控制单元组成的电子装置。

1范围

QC/T 897规定了电动汽车用电池管理系统的术语与定义、要求、试验方法、检验规则、标志等。

QC/T 897适用于电动汽车所用动力电池的管理系统。

2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

GB/T 191- 2008 包装储运图示标志

CB/T2423.4电工电子产品环境试验 第2 部分:试验方法试验 Db:交变湿热(12h +12h循

GB/T 2423.17电工电 子产品环境试验第2部分:试验方法试验 Ka:盐雾

GB/T 2423.22电工电子产品环境试验 第2 部分:试验方法试验N;温度变化

GB/T 17619机动车电 子电器组件的电磁辐射抗扰性限值和测量方法

GB/T 19596电动汽车术语

3术语与定义

GB/T 19596中界定的以及下列术语和定义适用于本标准。

3.1电池电子部件battery electronics

采集电池单体(集成)或电池模块(集成)的与电和热相关的数据,并将这些数据提供给电池控制单元的电子装置。

3.2电池控制单元battery control unit

控制或管理电池系统电或热性能,并可以与车辆上的其他控制单元进行信息交互的电子控制部件。

3.3电池管理系统battery management system

由电池电子部件和电池控制单元组成的电子装置。

标准图片预览

标准内容

ICS 43.040

中华人民共和国汽车行业标准

QC/T 897

电动汽车用电池管理系统技术条件Technical specification of battery management system for electric vehicles2011-12-20发布

2012-07-01实施

中华人民共和国工业和信息化都发布

中华人民共和国工业和信息化部公告

2011年第43号

工业和信息化部批准《水冷管式换热器》等1081项行业标准(标准编号、名称、主要内容及实施日期见附件1)及19项有色、冶金行业标准样品(见附件2),其中:化工行业标准258项、石化行业标准7项、冶金行业标准43项(含11项标准样品)、有色行业标准148项(含8项标准祥品)、建材行业标准92项、稀土行业标准11项、黄金行业标准3项,纺织行业标准85项、轻工行业标准125项、汽车行业标准49项、机械行业标准177项、通信行业标准102项,现予以公告。以上化工行业标准由化工出版社出版,石化行业标准由中国石化出版社出版,冶金行业标准由冶金工业出版社出版,有色、黄金、稀土、纺织行业标准由中国标准出版社出版,建材行业标准由建材工业出版社出版,轻工行业标准由中国轻工业出版社出版,机械行业标准由机械工业出版社出版,汽车行业标准由中国计划出版社出版,通信行业标准由人民邮电出版社出版。

附件:49项汽车行业标准编号和标准名称及起始实施日期中华人民共和国工业和信息化部二〇一一年十二月二十日

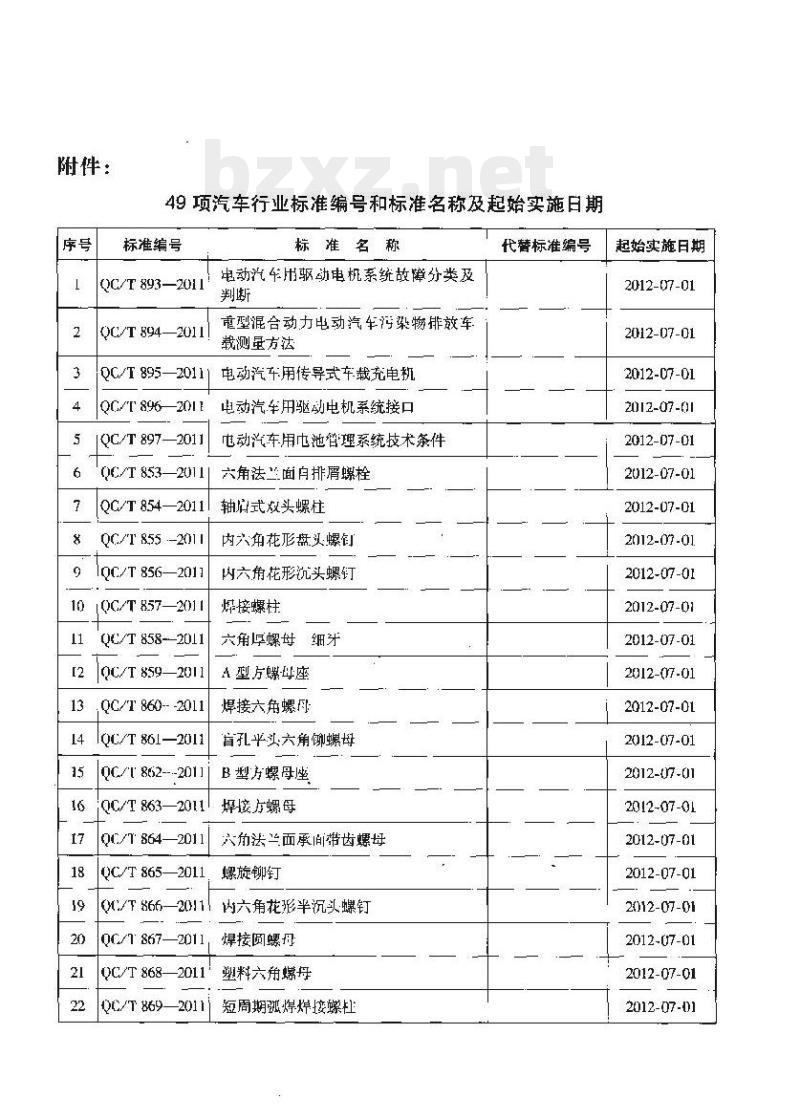

附件:

49项汽车行业标准编号和标准名称及起始实施日期标准编号

QC/T 893—2011

OC/T 894—2011

QC/T 895-20111

OG/T 896-

QC/T 897-2011

OC/T853—2011

QC/T 854-

—2011

QC/T 855 --2011

IOC/T 856—2011

{QG/T 857-201 1

OC/T 858--2011

OC/T8592011

QC/T 860-- -2011

OC/T 861—2011

QC/T 862--2011

QC/T863—2011

QC/T 864—2011

QC/T 865-

Q/T 866-—20111

QC/T 867-

—2011

QC/T 868-

QC/T869-

标准名称

电动汽车用驱动电机系统故障分类及判断

重型混合动力电动汽车污染物非效车裁测虽方法

电动汽车用传导式车载充电机

电动汽车用驱动电机系统接口

电动汽车用池智理系统技术条件六角法兰面自排屑螺栓

轴启式双头螺柱

内六角花形盘灭螺饣

内六角花形沉头螺钉

烯接螺柱

六角厚螺母细牙

A型方螺母座

焊接六角螺卧

盲孔平头六角铆螺母

B型方螺母座

接方螺母

八角法兰面承间带齿螺母

螺旋铆钉bzxZ.net

内六角花形半沉头螺钉

焊接圆螺母

塑料六角螺母

短周期弧焊焊接螺杠

代替标准编号

起始实施日期

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07 -01

2012-07-01

2012-07-01

2012-07-01

2012-(07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-(7-01

2012-07-01

2012-07-01

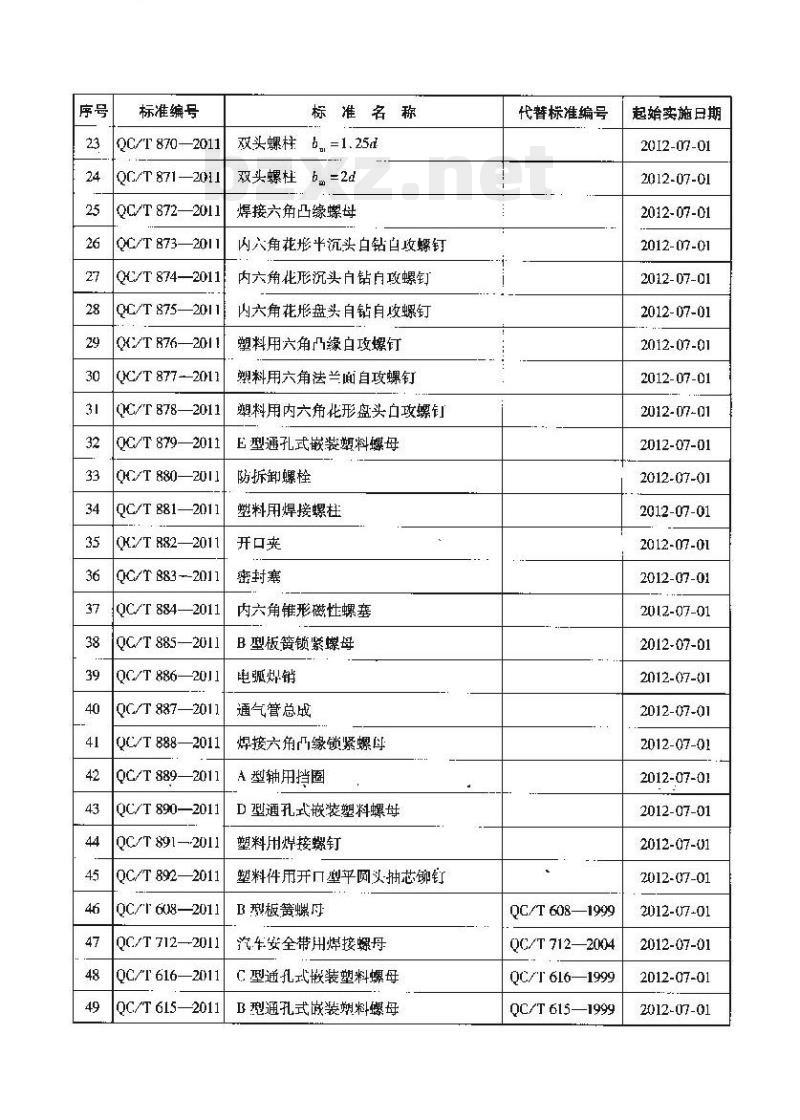

标准编号

QC/T 870-2011

QC/T 871-—2011

QC/T 872-2011

OC/T 873-2011

QC/T 874-—2011

QC/T 875-2011

QX/T 876—2011

QC/T 877 --2011

CKC/T878-

—2011

OC/T 879-

QC/T 880-—2011

QC/T 881—2011

(K/T 882—

QC/T 883 --2011

OC/T 884—2011

QC/T 885-

—2011

QC/T 886-2011

QC/T 887-2011

QC/T 888-2011

OC/T 889

OC/T 890-—2011

OC/T 891—-2011

QC/T 8922011

QC/T 608-—2011

QC/T 712--2011

OC/T 6162011

QC/T 615-

标准名称

双头螺柱b,=1.25

双头螺柱b=2d

焊接六角凸缘螺母

内角花形半沉头白钻白攻螺钉

内六角化形沉头白钻自攻螺钉

内六角花形盘头自钻自攻螺钉

塑料用六角凸缘白攻螺钉

塑料用六角法兰面自攻螺钉

塑料用内六角化形盘头白攻螺包E型通孔式嵌装塑料螺母

防拆卸螺栓

塑料用焊接螺柱

开口夹

密封塞

内六角锥形磁性螺塞

B型板簧锁紧螺母

电弧焊销

通气管总成

焊接六角凸缘锁紧螺

A型轴用挡圈

D型通孔式嵌装塑料螺母

塑料用炉接螺钉

塑料件用开口型平圆义抽芯铆钉B型板簧螺丹

汽车安全带用焊接螺母

C型通孔式嵌装塑料螺母

B型通孔式装塑料螺母

代替标准编号

QC/T 608—1999

QC/T 7122004

QC/T 616—1999

QC/T 6151999

起始实施日期

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

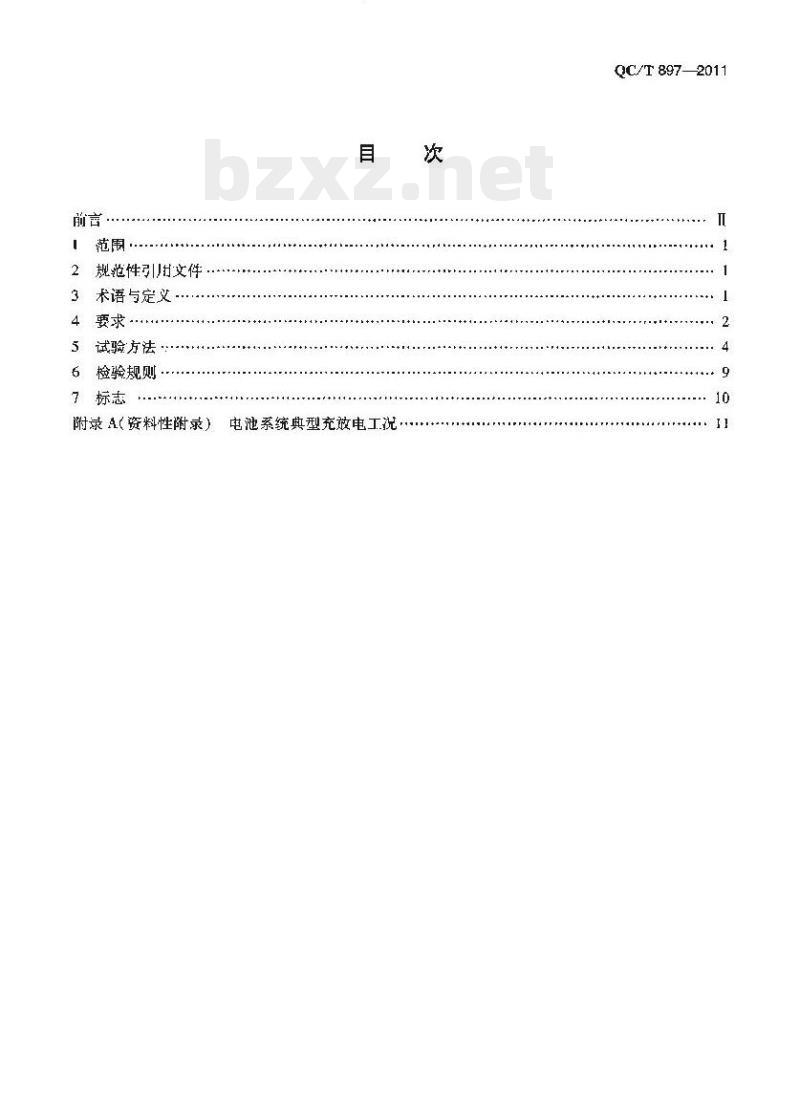

范围·

2规范性引用文件

3术语与定义

4要求

试验方法

检验规则·

附录A(资料性谢录)

电池系统典型充放电工况

QC/T 897-2011

QC/T 897-2011

本标准按照GB/T1.1—2009给出的规则起草。本标准出全国汽车标准化技术委员会(SAC/TC114)提出并归LI。本标准起草单位:大津清源电动车辆有限声任公司、中国汽车技术研究中心、北京交通大学、深圳市比亚迪汽车有限公司、惠州市亿能电子有限公司、安徽力高新能源技术有限公司、上海机动车检测中心、F海恒动汽车电池有限公司、北方车辆研究所、中国电子科技集团第十八研究所、北京理工大学.深圳市比克电池有限公司、江苏春兰清洁能源研究院有限公司、重庆长安新能源汽车有限公司、奇瑞汽车股份有限公司。

本标雄主要起革人:赵春明、周荣、张建华、孟祥峰、肖成伟、王子冬、上震坡、阮旭松、刘新天、文峰、魏学竹、缪文泉、姜久春、周晓明、邓小嘉、袁吕荣、李庆。1范围

电动汽车用电池管理系统技术条件QC/T 897—2011

本标雅规定了电动汽车用电池管理系统的术语与定义、要求、试验方法、检验规则、标志等。本标准适用于电动汽车所用动力电泄的理系统。2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注口期的引用文件,仅所注日期的版本适用于本标准。凡足不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。GB/T191—2008包装储运图示标志CB/T2423.4电工电子产品环境试验第2部分:试验方法试验Dh:交变涩热(12h+12h循环)

GR/T2423.17电T.电子产品环境试验第2部分:试验方法试验Ka:盐筹GB/T2423.22电工电子产品坏境试验第2部分:试验方法试验N:温度变化GB/T17619机动车电子电器组件的电磁射抗扰性限值和测量方法GB/T19596电动汽车术语

3术语与定义

CB/T19596中界定的以及下列术语和定义适用于本标准3.1

电池电子部件batteryelectronics采集电池单体(集成)或电池模块(集成)的与电和热相关的数据,并将这些数据提供给电池控制单元的电子装置。

电池控制单元battery control unit控制或管理电池系统电或热性能,并可以与车辆工的其他控制单元进行信息交的电子控制部件:

电池管理系统batterymanagementsystem由电池电子部件和电池控制单元组成的电子装置。3.4

电池包batterypack

能量存储装置,包括电池单体或电池模块的集成、电池电子部件、高压电路、低压电路、冷却装置以及机械总成。

QC/T897—2011

电池系统batterysystem

能量存储装置,包括电池单休或电池模块的集成,电池管理系统、高压电路、低压电路、冷却装置以及机械总成。

4要求

4.1一般要求

4.1.1电池管理系统应能检测电池电和热相关的数据,至少应包括电池单体或者电池模块的电压,电池纠回路电流利电池包内部温度等参数。4.1.2电池管理系统应能对动力电池的荷电状态(S0C)、最大充放电电流(或者功率)等状态参数进行实时估算。

4.1.3电池咨理系统应能对电池系统进行故障诊断.并可以根据具体故障内容进行相应的故障处理,如故障码上报、实时警示和故障保护等。4.1.4电池管理系统应有与车辆的其他控制器基于总线通信方式的信息交互功能。4.1.5电池管理系统应用在其有可外接充电功能的电动汽车上时,应能通过与车载充电桃或者非车载充电机的实时通信或者H他信号交4方式实现对充电过程的控制和管理。4.2技术要求

4.2.1绝缘电阻:

电池管理系统与动力电池相连的带部件和其壳体之间的绝缘电阻值应不小丁2M。4.2.2绝缘耐压性能:

电池管理系统应能经受5.3要求的绝缘耐乐性能试验,在试验过程中应无击穿或闪络等破坏性放电现象。

4.2.3状态参数测量精度:

电池管理系统所检测状态参数的测量精度要求见表!。表1状态参数测量精度要求

精度要求

总电压值

≤ ±2% FS、

电流值”

≤±3% FS

温度值

≤±2℃

单体(模块)电正值

±0.5% FS

。应用在其有可外接充电功能的中动汽车上时,电流值精度同时应满足小下或等丁±1.04(当电流值小于30A时)。4.2.4S0C估算精度:

S0C估算精度要求不大于10%按照5.5进行试验后,分别比较在不问SOC范困内电池管理系统」报的SOC值与SOC测试真值的偏差。4.2.5电池故障诊断:

池管理系统对于电池系统进行故障诊断的基本项日和可扩展项月分别见表2和表3,表2中所列的故障诊断项月是基本要求。根据整车功能设计和电池系统的具体需要,电池管理系统的具体诊断内容可以不限丁表2和表3所列项目,2

表2电池系统故障诊断基本要求项目故障状态

电池温度大丁温度设定值1

电池温小十温度设定值2

单体(模块)电压大十电压设定值1单体(模块)电压小于电压定值2单体(模决)一致性偏差大于设定条件充电电流(功率)大于最大究电也流(功率)值放电电流(动率)大于大放电电流(功率)值QC/T 897--2011

电池管理系统的故障诊断项目:电池温度高

电池温度低

单体(模映)电乐高

单体(模块)电压低

单体(模块)致性调差大

充电电流(功率)大

放电电流(功率)大

制造商可以自行规定故障项目的具体名称、故障等级划分以及相关故障条件的设定值。电池系统具有均衡功能时,该项日不作为基本要求项目,表 3 可扩展的故障诊断项目

故障状态

绝缘电阻小于绝电阻设定值

SOC值大于 SOC设定值1

SOC值小于SOC设定值2

总电压小于总电压设定值1(与政电电流,温度等参数有关)总压大于总电压设定值2(与充电电流,温度等参数有关)外部通信接口电路故障

内部通信接口电路故

电池系统内部激度差人于温度差设定值内部通信总线脱离

电池连接电阻大于连接电阻设值(或者其他等效的判断条件)4.2.6过电压运行

电池管理系统的故障诊断项目

绝缘薄弱

SoC高

SOc低

总电压低

总电斥高

外部通信接口故障

内部通信接口故障

电池系统温差人

内部通信网络故障

电池迁接松动

电池管理系统成能在5.7规定的电源电压下正常工作,且满足4.2.3状态参数测量精度的婴求。

4.2.7欠电乐运行:

电池管理系统应能在5.8规定的电源电压下正带T作,口满足4.2.3状态参数测量精度的要求,

4.2.8高温运行

电池管理系统应能经受5.9规定的高温运行试验,在试验过程中及试验后应能正常工作,且满足4.2.3状态参数测量精度的要求。4.2.9低温运行:

电池管理系统应能经受5.10规定的低温运行试验,在试验过程中及试验后应能止常工作,日满3

QC/T 8972011

足4.2.3状态参数测量精度的要求,4.2.10耐高温性能:

电池管理系统应能经受5.11现定的高温试验,在试验后应能正常工作,且满足4.2.3状态参数测量精度的要求,

4.2.11耐低温性能

电池管理系统应能经受5.12规定的低温试验,在试验后应能正常T作,满足4.2.3状态参数测量精度的要求。

4.2.12耐温度变化性能:

电池管理系统应能经受5.13规定的温度变化试验,在试验后应能止带工作,满足4.2.3状态参数测量精度的要求。

4.2.13耐盐雾性能:

电池管理系统应能经受5.14规定的盐雾试验,在试验后应能正常「作,且满足4.2.3状态参数测量精度的要求。厂家如果能够证明电池电子部件或电池控制单元实车安装在车辆内部或者具备防尘防水条件的电池包内部,可不要求该零部件进行耐盐雾性能试验。试验条件的差异性内容需在试验报告中说明。

4.2.14谢湿热性能:

电池管理系统应能经受5.15规定的湿热试验,在试验后应能止常T作,且满足4.2.3状态参数测量精度的要求,

4.2.15耐报动性能:

电池管理系统应能经受5.16舰定的振动试验,在试验后应能正常工作,日.满足4.2.3状态参数测量精度的要求。

4.2.16耐电源极性反接性能:

电池管理系统应能经受5.17规定的电源极性反接试验,在试验后应能1E常.1.作,且满足4.2.3状态参数测量精度的要求。

4.2.17电磁辐射抗扰性:

电池管理系统按5.18进行电磁辐射抗扰性试验,在试验过程中及试验后应能正常工作,且满足4.2.3状态参数测量精度的要求,5试验方法

5.1试验条件

5.1.1环境条件:

无特殊说明时,试验应在温度为18%~28℃、相对湿度为45%~75%、人气压力为86kPa~106kPa的环境中进行。

5.1.2试验电压:

除非特别注明或制造商有特殊要求,采用14V±0.2V(标称12V)戒者28V±0.4V(标称24V):5.1.3试验用仪表:

所有测试仪表、设备应其有足够的精度和稳定度,其精度应高于被测指标精度一个数量级或误4

差小丁被测参数允许误差的1/3。5.2绝缘电阻

QC/T 897--2011

在电池管理系统的电压采样电路和其壳体之间施加500V「C的电压进行绝缘电阳测量,5.3绝缘耐斥性能

在心池暂系统的心压采样电路(对应电池系统的正极)和其壳体之间施加频率为50Hz的正弦波形交流电压,试验电(有效值)为该回路可能发生的高工作电压(如小于550V,则试验电压为550V),时1min

在电池管理系统的供电电源正极端了和与其最近的也压采样电路之问施加频率为50Hz的正弦波形交流电质,试验电压(有效)为该回路可能发生的最高L作电压(如小于550V,则试验压为5S0V),历时1min。

在电池普埋系统的通信线路和与其最近的电乐采样电路之问施加频率为50ILz的正弦波形交流电压,试验电压(有效值)为该回路可能发生的最高T作电乐(如小十550V,则试验电压为550V),历时1min

5.4状态参数测量精度

5.4.1将电池系统按证常T作要求装配、连接或者通过模拟系统提供电池管理系统需要监测的电气信号,正确安装布置检测设备的电压,电流和温度测量装置,接通电池管理系统工作电源:5.4.2将电池管理系统采集的数据(单体或模块电压采集通道数不少于5个,温度采集通道数不少十2个)与检测设备检测的对应数据进行比较5.5SOC估算精度

5.5.1通刚:

5.5.1.1按正常T作要求装配被测电池系统(叮以选择电池管理系统适用的最小电池系统)。5.5.1.2在25~35℃和5~15两个温度范围内分别选择一个温度点进行试验,试验坏境温度山检测机构在参考制造商技术规范的基础工主导选定。在选定的试验环境温度条件下,顺序进行5.5.3.2~5.5.3.4规定的试验内容5.5.1.3为保证受试对象的实际工作温度在允许温度范围内,在制造商的要求下,可以在测试过程中增加静置时问,除预处理外,测试过程护静置时,可以根据制造商技术规范来确定心池管理是否处于T作状态。

5.5.1.4S0C供算精度试验应进行颅处理,当测试的月标坏境温度改变时,受试对象需在新的试验环境温度下静置至少16h,直到电池包内单体电池的表面温度与环境温的差值小于2%,则可认为完成电池系统的静置处理。

预处理过程中,需使电池管理系统处了非工作状态。5.5.2用容量测试:

按照以下步骤进行:

a)以(11,)A电流放电,达到以下条件之一时终止:电池系统的单体(模块)电压保护下限,总电压保护下限.制造商技术规范中规定的其他放电终止条件;b)静置1h;

e)以(1I,)A电流恒流充电,达到以下条件之一时终止:电池系统的单体(模块)电压达到保扩5

QC/T 897—2011

上限或制造商技术规范中规定的其他终正条件:d)以恒压充电方式进行充电,达到以下条件之一时终止:充电电流减少到(1/3)A或制造商技术规范中规定的H他充电终止条件;e)

静置lh;

f)以与5.5.2a)同样的放电规范进行放电,记录放电过程总的放电量Qnl。g)静置 1h;

h)策复5.5.2)~5.5.2g),放电量分别为Qm和Q,则=次放电量的算术平均值为0。如果Qol02和Q与Q,的偏差均小于2%,则Q。为该电池系统的可用容量。如果Qm、Qm和0与Q。的偏差有不小于2%的情况,则需要重复进行可用容量测试过程,直至连续三次的放电量满足可用容量确认的条件注:如果制造商有推荐的充电和放电规范,在可用穿量测试中可以直接采用,分别替代5.5.2 c)~5.5.2 d)和5.5.2 a)相关内容,并直在试验告中说明.5.5.3SOC测试:

5.5.3.1制造商川以根据电池系统所应用的整车类型、电池的倍率充放电能力以及测试坏境溢度的不同,采用附录A中合适的充效电工况进行测试,在不同SOC范围内测试时可以选择不同的充放电T况。对于应用于纯电动汽车或者可外接充电式混合动力汽车的电池系统,应进行SOC含80%条件下的测试,对士其他炎型的电动车辆,可由制造商和检测机构根据实际应用情况协商确认电池系统是否进行S0C≥80%条件下的测试。对丁应用于纯电动汽车的电池系统,应进行SOC30%条件下的测试,对于其他类型的电动车辆,可由制造商和检测机构根据实际应用情况协商确认电池系统是否进行S0C30%条件下的测试,在测试过程中,对于因为满足整车系统设计要求而山现的电池管理系统故障报警或者安全保护的情况,检测机构和制造商协商保证试验正常进行的处理方案试验条作的差异性内容需在试验报告中说明。5.5.3.2S0C=80% :

u)以可用容量测试时所采用的充电规范将电池系统充电至满电状态:h)

静置1h:

以(1)A放电10min;

d)静置10mim;

采用附录A中的·种充放电工况,进行10个循环测试:静置10min;

以(Q/3)A充电20min;

h)以(Q/6)A充电10nin;

静置10min;

记录电池管理系统上报SOC值:

以可用容量测试时所采用的充电规范将电池系统充电至满电状态,记录充电量0:-0

2/×100)%计。

SoC真值按(

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国汽车行业标准

QC/T 897

电动汽车用电池管理系统技术条件Technical specification of battery management system for electric vehicles2011-12-20发布

2012-07-01实施

中华人民共和国工业和信息化都发布

中华人民共和国工业和信息化部公告

2011年第43号

工业和信息化部批准《水冷管式换热器》等1081项行业标准(标准编号、名称、主要内容及实施日期见附件1)及19项有色、冶金行业标准样品(见附件2),其中:化工行业标准258项、石化行业标准7项、冶金行业标准43项(含11项标准样品)、有色行业标准148项(含8项标准祥品)、建材行业标准92项、稀土行业标准11项、黄金行业标准3项,纺织行业标准85项、轻工行业标准125项、汽车行业标准49项、机械行业标准177项、通信行业标准102项,现予以公告。以上化工行业标准由化工出版社出版,石化行业标准由中国石化出版社出版,冶金行业标准由冶金工业出版社出版,有色、黄金、稀土、纺织行业标准由中国标准出版社出版,建材行业标准由建材工业出版社出版,轻工行业标准由中国轻工业出版社出版,机械行业标准由机械工业出版社出版,汽车行业标准由中国计划出版社出版,通信行业标准由人民邮电出版社出版。

附件:49项汽车行业标准编号和标准名称及起始实施日期中华人民共和国工业和信息化部二〇一一年十二月二十日

附件:

49项汽车行业标准编号和标准名称及起始实施日期标准编号

QC/T 893—2011

OC/T 894—2011

QC/T 895-20111

OG/T 896-

QC/T 897-2011

OC/T853—2011

QC/T 854-

—2011

QC/T 855 --2011

IOC/T 856—2011

{QG/T 857-201 1

OC/T 858--2011

OC/T8592011

QC/T 860-- -2011

OC/T 861—2011

QC/T 862--2011

QC/T863—2011

QC/T 864—2011

QC/T 865-

Q/T 866-—20111

QC/T 867-

—2011

QC/T 868-

QC/T869-

标准名称

电动汽车用驱动电机系统故障分类及判断

重型混合动力电动汽车污染物非效车裁测虽方法

电动汽车用传导式车载充电机

电动汽车用驱动电机系统接口

电动汽车用池智理系统技术条件六角法兰面自排屑螺栓

轴启式双头螺柱

内六角花形盘灭螺饣

内六角花形沉头螺钉

烯接螺柱

六角厚螺母细牙

A型方螺母座

焊接六角螺卧

盲孔平头六角铆螺母

B型方螺母座

接方螺母

八角法兰面承间带齿螺母

螺旋铆钉bzxZ.net

内六角花形半沉头螺钉

焊接圆螺母

塑料六角螺母

短周期弧焊焊接螺杠

代替标准编号

起始实施日期

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07 -01

2012-07-01

2012-07-01

2012-07-01

2012-(07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-(7-01

2012-07-01

2012-07-01

标准编号

QC/T 870-2011

QC/T 871-—2011

QC/T 872-2011

OC/T 873-2011

QC/T 874-—2011

QC/T 875-2011

QX/T 876—2011

QC/T 877 --2011

CKC/T878-

—2011

OC/T 879-

QC/T 880-—2011

QC/T 881—2011

(K/T 882—

QC/T 883 --2011

OC/T 884—2011

QC/T 885-

—2011

QC/T 886-2011

QC/T 887-2011

QC/T 888-2011

OC/T 889

OC/T 890-—2011

OC/T 891—-2011

QC/T 8922011

QC/T 608-—2011

QC/T 712--2011

OC/T 6162011

QC/T 615-

标准名称

双头螺柱b,=1.25

双头螺柱b=2d

焊接六角凸缘螺母

内角花形半沉头白钻白攻螺钉

内六角化形沉头白钻自攻螺钉

内六角花形盘头自钻自攻螺钉

塑料用六角凸缘白攻螺钉

塑料用六角法兰面自攻螺钉

塑料用内六角化形盘头白攻螺包E型通孔式嵌装塑料螺母

防拆卸螺栓

塑料用焊接螺柱

开口夹

密封塞

内六角锥形磁性螺塞

B型板簧锁紧螺母

电弧焊销

通气管总成

焊接六角凸缘锁紧螺

A型轴用挡圈

D型通孔式嵌装塑料螺母

塑料用炉接螺钉

塑料件用开口型平圆义抽芯铆钉B型板簧螺丹

汽车安全带用焊接螺母

C型通孔式嵌装塑料螺母

B型通孔式装塑料螺母

代替标准编号

QC/T 608—1999

QC/T 7122004

QC/T 616—1999

QC/T 6151999

起始实施日期

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

2012-07-01

范围·

2规范性引用文件

3术语与定义

4要求

试验方法

检验规则·

附录A(资料性谢录)

电池系统典型充放电工况

QC/T 897-2011

QC/T 897-2011

本标准按照GB/T1.1—2009给出的规则起草。本标准出全国汽车标准化技术委员会(SAC/TC114)提出并归LI。本标准起草单位:大津清源电动车辆有限声任公司、中国汽车技术研究中心、北京交通大学、深圳市比亚迪汽车有限公司、惠州市亿能电子有限公司、安徽力高新能源技术有限公司、上海机动车检测中心、F海恒动汽车电池有限公司、北方车辆研究所、中国电子科技集团第十八研究所、北京理工大学.深圳市比克电池有限公司、江苏春兰清洁能源研究院有限公司、重庆长安新能源汽车有限公司、奇瑞汽车股份有限公司。

本标雄主要起革人:赵春明、周荣、张建华、孟祥峰、肖成伟、王子冬、上震坡、阮旭松、刘新天、文峰、魏学竹、缪文泉、姜久春、周晓明、邓小嘉、袁吕荣、李庆。1范围

电动汽车用电池管理系统技术条件QC/T 897—2011

本标雅规定了电动汽车用电池管理系统的术语与定义、要求、试验方法、检验规则、标志等。本标准适用于电动汽车所用动力电泄的理系统。2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注口期的引用文件,仅所注日期的版本适用于本标准。凡足不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。GB/T191—2008包装储运图示标志CB/T2423.4电工电子产品环境试验第2部分:试验方法试验Dh:交变涩热(12h+12h循环)

GR/T2423.17电T.电子产品环境试验第2部分:试验方法试验Ka:盐筹GB/T2423.22电工电子产品坏境试验第2部分:试验方法试验N:温度变化GB/T17619机动车电子电器组件的电磁射抗扰性限值和测量方法GB/T19596电动汽车术语

3术语与定义

CB/T19596中界定的以及下列术语和定义适用于本标准3.1

电池电子部件batteryelectronics采集电池单体(集成)或电池模块(集成)的与电和热相关的数据,并将这些数据提供给电池控制单元的电子装置。

电池控制单元battery control unit控制或管理电池系统电或热性能,并可以与车辆工的其他控制单元进行信息交的电子控制部件:

电池管理系统batterymanagementsystem由电池电子部件和电池控制单元组成的电子装置。3.4

电池包batterypack

能量存储装置,包括电池单体或电池模块的集成、电池电子部件、高压电路、低压电路、冷却装置以及机械总成。

QC/T897—2011

电池系统batterysystem

能量存储装置,包括电池单休或电池模块的集成,电池管理系统、高压电路、低压电路、冷却装置以及机械总成。

4要求

4.1一般要求

4.1.1电池管理系统应能检测电池电和热相关的数据,至少应包括电池单体或者电池模块的电压,电池纠回路电流利电池包内部温度等参数。4.1.2电池管理系统应能对动力电池的荷电状态(S0C)、最大充放电电流(或者功率)等状态参数进行实时估算。

4.1.3电池咨理系统应能对电池系统进行故障诊断.并可以根据具体故障内容进行相应的故障处理,如故障码上报、实时警示和故障保护等。4.1.4电池管理系统应有与车辆的其他控制器基于总线通信方式的信息交互功能。4.1.5电池管理系统应用在其有可外接充电功能的电动汽车上时,应能通过与车载充电桃或者非车载充电机的实时通信或者H他信号交4方式实现对充电过程的控制和管理。4.2技术要求

4.2.1绝缘电阻:

电池管理系统与动力电池相连的带部件和其壳体之间的绝缘电阻值应不小丁2M。4.2.2绝缘耐压性能:

电池管理系统应能经受5.3要求的绝缘耐乐性能试验,在试验过程中应无击穿或闪络等破坏性放电现象。

4.2.3状态参数测量精度:

电池管理系统所检测状态参数的测量精度要求见表!。表1状态参数测量精度要求

精度要求

总电压值

≤ ±2% FS、

电流值”

≤±3% FS

温度值

≤±2℃

单体(模块)电正值

±0.5% FS

。应用在其有可外接充电功能的中动汽车上时,电流值精度同时应满足小下或等丁±1.04(当电流值小于30A时)。4.2.4S0C估算精度:

S0C估算精度要求不大于10%按照5.5进行试验后,分别比较在不问SOC范困内电池管理系统」报的SOC值与SOC测试真值的偏差。4.2.5电池故障诊断:

池管理系统对于电池系统进行故障诊断的基本项日和可扩展项月分别见表2和表3,表2中所列的故障诊断项月是基本要求。根据整车功能设计和电池系统的具体需要,电池管理系统的具体诊断内容可以不限丁表2和表3所列项目,2

表2电池系统故障诊断基本要求项目故障状态

电池温度大丁温度设定值1

电池温小十温度设定值2

单体(模块)电压大十电压设定值1单体(模块)电压小于电压定值2单体(模决)一致性偏差大于设定条件充电电流(功率)大于最大究电也流(功率)值放电电流(动率)大于大放电电流(功率)值QC/T 897--2011

电池管理系统的故障诊断项目:电池温度高

电池温度低

单体(模映)电乐高

单体(模块)电压低

单体(模块)致性调差大

充电电流(功率)大

放电电流(功率)大

制造商可以自行规定故障项目的具体名称、故障等级划分以及相关故障条件的设定值。电池系统具有均衡功能时,该项日不作为基本要求项目,表 3 可扩展的故障诊断项目

故障状态

绝缘电阻小于绝电阻设定值

SOC值大于 SOC设定值1

SOC值小于SOC设定值2

总电压小于总电压设定值1(与政电电流,温度等参数有关)总压大于总电压设定值2(与充电电流,温度等参数有关)外部通信接口电路故障

内部通信接口电路故

电池系统内部激度差人于温度差设定值内部通信总线脱离

电池连接电阻大于连接电阻设值(或者其他等效的判断条件)4.2.6过电压运行

电池管理系统的故障诊断项目

绝缘薄弱

SoC高

SOc低

总电压低

总电斥高

外部通信接口故障

内部通信接口故障

电池系统温差人

内部通信网络故障

电池迁接松动

电池管理系统成能在5.7规定的电源电压下正常工作,且满足4.2.3状态参数测量精度的婴求。

4.2.7欠电乐运行:

电池管理系统应能在5.8规定的电源电压下正带T作,口满足4.2.3状态参数测量精度的要求,

4.2.8高温运行

电池管理系统应能经受5.9规定的高温运行试验,在试验过程中及试验后应能正常工作,且满足4.2.3状态参数测量精度的要求。4.2.9低温运行:

电池管理系统应能经受5.10规定的低温运行试验,在试验过程中及试验后应能止常工作,日满3

QC/T 8972011

足4.2.3状态参数测量精度的要求,4.2.10耐高温性能:

电池管理系统应能经受5.11现定的高温试验,在试验后应能正常工作,且满足4.2.3状态参数测量精度的要求,

4.2.11耐低温性能

电池管理系统应能经受5.12规定的低温试验,在试验后应能正常T作,满足4.2.3状态参数测量精度的要求。

4.2.12耐温度变化性能:

电池管理系统应能经受5.13规定的温度变化试验,在试验后应能止带工作,满足4.2.3状态参数测量精度的要求。

4.2.13耐盐雾性能:

电池管理系统应能经受5.14规定的盐雾试验,在试验后应能正常「作,且满足4.2.3状态参数测量精度的要求。厂家如果能够证明电池电子部件或电池控制单元实车安装在车辆内部或者具备防尘防水条件的电池包内部,可不要求该零部件进行耐盐雾性能试验。试验条件的差异性内容需在试验报告中说明。

4.2.14谢湿热性能:

电池管理系统应能经受5.15规定的湿热试验,在试验后应能止常T作,且满足4.2.3状态参数测量精度的要求,

4.2.15耐报动性能:

电池管理系统应能经受5.16舰定的振动试验,在试验后应能正常工作,日.满足4.2.3状态参数测量精度的要求。

4.2.16耐电源极性反接性能:

电池管理系统应能经受5.17规定的电源极性反接试验,在试验后应能1E常.1.作,且满足4.2.3状态参数测量精度的要求。

4.2.17电磁辐射抗扰性:

电池管理系统按5.18进行电磁辐射抗扰性试验,在试验过程中及试验后应能正常工作,且满足4.2.3状态参数测量精度的要求,5试验方法

5.1试验条件

5.1.1环境条件:

无特殊说明时,试验应在温度为18%~28℃、相对湿度为45%~75%、人气压力为86kPa~106kPa的环境中进行。

5.1.2试验电压:

除非特别注明或制造商有特殊要求,采用14V±0.2V(标称12V)戒者28V±0.4V(标称24V):5.1.3试验用仪表:

所有测试仪表、设备应其有足够的精度和稳定度,其精度应高于被测指标精度一个数量级或误4

差小丁被测参数允许误差的1/3。5.2绝缘电阻

QC/T 897--2011

在电池管理系统的电压采样电路和其壳体之间施加500V「C的电压进行绝缘电阳测量,5.3绝缘耐斥性能

在心池暂系统的心压采样电路(对应电池系统的正极)和其壳体之间施加频率为50Hz的正弦波形交流电压,试验电(有效值)为该回路可能发生的高工作电压(如小于550V,则试验电压为550V),时1min

在电池管理系统的供电电源正极端了和与其最近的也压采样电路之问施加频率为50Hz的正弦波形交流电质,试验电压(有效)为该回路可能发生的最高L作电压(如小于550V,则试验压为5S0V),历时1min。

在电池普埋系统的通信线路和与其最近的电乐采样电路之问施加频率为50ILz的正弦波形交流电压,试验电压(有效值)为该回路可能发生的最高T作电乐(如小十550V,则试验电压为550V),历时1min

5.4状态参数测量精度

5.4.1将电池系统按证常T作要求装配、连接或者通过模拟系统提供电池管理系统需要监测的电气信号,正确安装布置检测设备的电压,电流和温度测量装置,接通电池管理系统工作电源:5.4.2将电池管理系统采集的数据(单体或模块电压采集通道数不少于5个,温度采集通道数不少十2个)与检测设备检测的对应数据进行比较5.5SOC估算精度

5.5.1通刚:

5.5.1.1按正常T作要求装配被测电池系统(叮以选择电池管理系统适用的最小电池系统)。5.5.1.2在25~35℃和5~15两个温度范围内分别选择一个温度点进行试验,试验坏境温度山检测机构在参考制造商技术规范的基础工主导选定。在选定的试验环境温度条件下,顺序进行5.5.3.2~5.5.3.4规定的试验内容5.5.1.3为保证受试对象的实际工作温度在允许温度范围内,在制造商的要求下,可以在测试过程中增加静置时问,除预处理外,测试过程护静置时,可以根据制造商技术规范来确定心池管理是否处于T作状态。

5.5.1.4S0C供算精度试验应进行颅处理,当测试的月标坏境温度改变时,受试对象需在新的试验环境温度下静置至少16h,直到电池包内单体电池的表面温度与环境温的差值小于2%,则可认为完成电池系统的静置处理。

预处理过程中,需使电池管理系统处了非工作状态。5.5.2用容量测试:

按照以下步骤进行:

a)以(11,)A电流放电,达到以下条件之一时终止:电池系统的单体(模块)电压保护下限,总电压保护下限.制造商技术规范中规定的其他放电终止条件;b)静置1h;

e)以(1I,)A电流恒流充电,达到以下条件之一时终止:电池系统的单体(模块)电压达到保扩5

QC/T 897—2011

上限或制造商技术规范中规定的其他终正条件:d)以恒压充电方式进行充电,达到以下条件之一时终止:充电电流减少到(1/3)A或制造商技术规范中规定的H他充电终止条件;e)

静置lh;

f)以与5.5.2a)同样的放电规范进行放电,记录放电过程总的放电量Qnl。g)静置 1h;

h)策复5.5.2)~5.5.2g),放电量分别为Qm和Q,则=次放电量的算术平均值为0。如果Qol02和Q与Q,的偏差均小于2%,则Q。为该电池系统的可用容量。如果Qm、Qm和0与Q。的偏差有不小于2%的情况,则需要重复进行可用容量测试过程,直至连续三次的放电量满足可用容量确认的条件注:如果制造商有推荐的充电和放电规范,在可用穿量测试中可以直接采用,分别替代5.5.2 c)~5.5.2 d)和5.5.2 a)相关内容,并直在试验告中说明.5.5.3SOC测试:

5.5.3.1制造商川以根据电池系统所应用的整车类型、电池的倍率充放电能力以及测试坏境溢度的不同,采用附录A中合适的充效电工况进行测试,在不同SOC范围内测试时可以选择不同的充放电T况。对于应用于纯电动汽车或者可外接充电式混合动力汽车的电池系统,应进行SOC含80%条件下的测试,对士其他炎型的电动车辆,可由制造商和检测机构根据实际应用情况协商确认电池系统是否进行S0C≥80%条件下的测试。对丁应用于纯电动汽车的电池系统,应进行SOC30%条件下的测试,对于其他类型的电动车辆,可由制造商和检测机构根据实际应用情况协商确认电池系统是否进行S0C30%条件下的测试,在测试过程中,对于因为满足整车系统设计要求而山现的电池管理系统故障报警或者安全保护的情况,检测机构和制造商协商保证试验正常进行的处理方案试验条作的差异性内容需在试验报告中说明。5.5.3.2S0C=80% :

u)以可用容量测试时所采用的充电规范将电池系统充电至满电状态:h)

静置1h:

以(1)A放电10min;

d)静置10mim;

采用附录A中的·种充放电工况,进行10个循环测试:静置10min;

以(Q/3)A充电20min;

h)以(Q/6)A充电10nin;

静置10min;

记录电池管理系统上报SOC值:

以可用容量测试时所采用的充电规范将电池系统充电至满电状态,记录充电量0:-0

2/×100)%计。

SoC真值按(

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。