TB/T 3307.1-2014

基本信息

标准号: TB/T 3307.1-2014

中文名称:高速铁路道岔制造技术条件 第1部分:制造与组装

标准类别:其他行业标准

标准状态:已作废

发布日期:2014-12-25

实施日期:2015-01-01

作废日期:2021-04-01

出版语种:简体中文

下载格式:.pdf .zip

下载大小:30526778

标准分类号

标准ICS号:铁路工程>>45.080钢轨和线路构件

中标分类号:铁路>>铁路建筑设备>>S12道岔与钢轨伸缩器

关联标准

替代情况:被TB/T 3307.1-2020代替

出版信息

出版社:中国铁道出版社

标准价格:18.0

出版日期:2015-01-01

相关单位信息

发布部门:国家铁路局

标准简介

标准图片预览

标准内容

ICS45.080

中华人民共和国铁道行业标准

TB/T3307.1—2014

高速铁路道岔制造技术条件

第1部分:制造与组装

Technical specification for manufacturing of high speed turnoutsPart1:Manufacturingandassembly2014-12-25发布

国家铁路局发布

2015-01-01实施

规范性引用文件

制造技术要求

组装技术要求

检验方法

检验规则

标志、包装、质量证明文件、储存和运输附录A(资料性附录)制造技术证明书….目

TB/T3307.1-2014

TB/T3307.1—2014

TB/T3307《高速铁路道岔制造技术条件》分为9个部分:第1部分:制造与组装;

第2部分:T型螺栓;

第3部分:垫板螺栓;

第4部分:轨距块;

第5部分:盖板;

第6部分:缓冲调距块;

第7部分:预埋塑料套管;

第8部分:弹性铁垫板;

第9部分:调高垫板。

本部分为TB/T3307的第1部分。

本部分按照GB/T1.1—2009给出的规则起草。本部分由铁道部经济规划研究院提出并归口。本部分起草单位:中国铁道科学研究院铁道建筑研究所、中国铁路通信信号集团公司、中铁山桥集团有限公司、中铁宝桥集团有限公司。本部分主要起草人:王树国、肖俊恒、郭福安、方杭玮、王猛、张玉林、孙晓勇、鹿广清、董彦录。I

1范围

高速铁路道岔制造技术条件

第1部分:制造与组装

TB/T3307.1—2014

本部分规定了运行速度250km/h~350km/h高速铁路正线道岔(以下简称道岔)制造技术要求、组装技术要求、检验方法、检验规则以及标志、包装、质量证明文件、储存和运输。HOUSE

本部分适用于高速铁路正线道

2规范性引用文件

下列文件对于本文件

是必不

可少的

注日期的

引用文件,仪注日期的版本适用于本文用文件

其最新

版本(包括所有的修改单

件。凡是不注日期的引

案度测定

GB/T224钢的

GB/T231.1

2005,MOD)

CGB/T1184

GB/T1231

GB/T1348

GB/T1804

GB/T6414-

GB/T7244

GB/T9440

GB/T11352

布氏硬

ECGB/T

更试验

状和位置公

月高强度大六

失件(GB/T

般公差

2008IS0

适用于本文件

887:2003,MOD)

方法(GB/T2311)

1部分:试验

未注公差值(eqyISo

角头螺栓、大六角头螺母

2768-2:1989)

垫圈技术条件

348—2009,S01083:2004MOD)

未注公差的线性和角度尺寸的公差(eqv尺寸公差及机械加工余量(eqvIS08062:199件

TB/T1354

TB/T1632.1

TB/T1632.2

TB/T1779

TB/T2626

TB/T2635

TB/T2975

件(GB/T9

用铸造碳钢件(GB/T11352—2009曲疲劳试验方法

第1部

道岔钢轨

铁道混凝

第2部

分:通用技术条件

:闪光焊接

用橡胶垫板技术条件

热处理钢轨件技术条件

铁路钢轨胶接绝缘接头技术条件TB/T3065.2

TB/T3110

TB/T3276

弹条Ⅱ型扣件

第2部分:弹条

33kg/m护轨用槽型钢

高速铁路用钢轨

TB/T3307.2

TB/T3307.3

TB/T3307.4

TB/T3307.5

TB/T3307.6

TB/T 3307.7

TB/T3307.8

2009,IS06506-1:

【SO2768-1:1989)

[S03755:1991ISO4990:2003,MOD)高速铁路道岔制造技术条件第2部分:T型螺栓高速铁路道岔制造技术条件第3部分:垫板螺栓高速铁路道岔制造技术条件第4部分:轨距块高速铁路道岔制造技术条件第5部分:盖板高速铁路道岔制造技术条件第6部分:缓冲调距块高速铁路道岔制造技术条件第7部分:预埋塑料套管高速铁路道岔制造技术条件第8部分:弹性铁垫板1

TB/T3307.1-2014

TB/T3307.9高速铁路道岔制造技术条件第9部分:调高垫板3制造技术要求

3.1一般要求

3.1.1道岔应按规定程序批准的设计图和本标准的规定制造。3.1.2新投产的道岔应试制,并进行厂内整组组装(包括道岔钢轨件、联结零件、扣件系统、岔枕、转换设备),经有关部门检验合格后方可批量生产。3.1.3批量生产的道岔应逐组进行厂内组装3.1.4

制造道岔的原材料及部件应符合相关标准的规3.1.5本部分未列且设计图中未注明的加工件尺寸偏差应符合GB/T1804—2000中C级规定,HOUSE

形位公差应符合GB/T1184

规定。

所有金属零部件均

3.2钢轨件

钢轨件所用材

道岔使用的6

60kg/m钢车

护轨应符

锈处理

下列规定:

冈轨、Zul

规定,铸件尺寸偏差应符合GB/T6414一1999中CT9应

60钢轨

合TB/T3276的规定

3110的规

械、物理性能

折面翼轨应符合有关规定;

60D40钢车

特种断面翼轨及道岔用60kg/m钢轨材质应与区间线路钢轨材质一致;an

尖轨、心轨

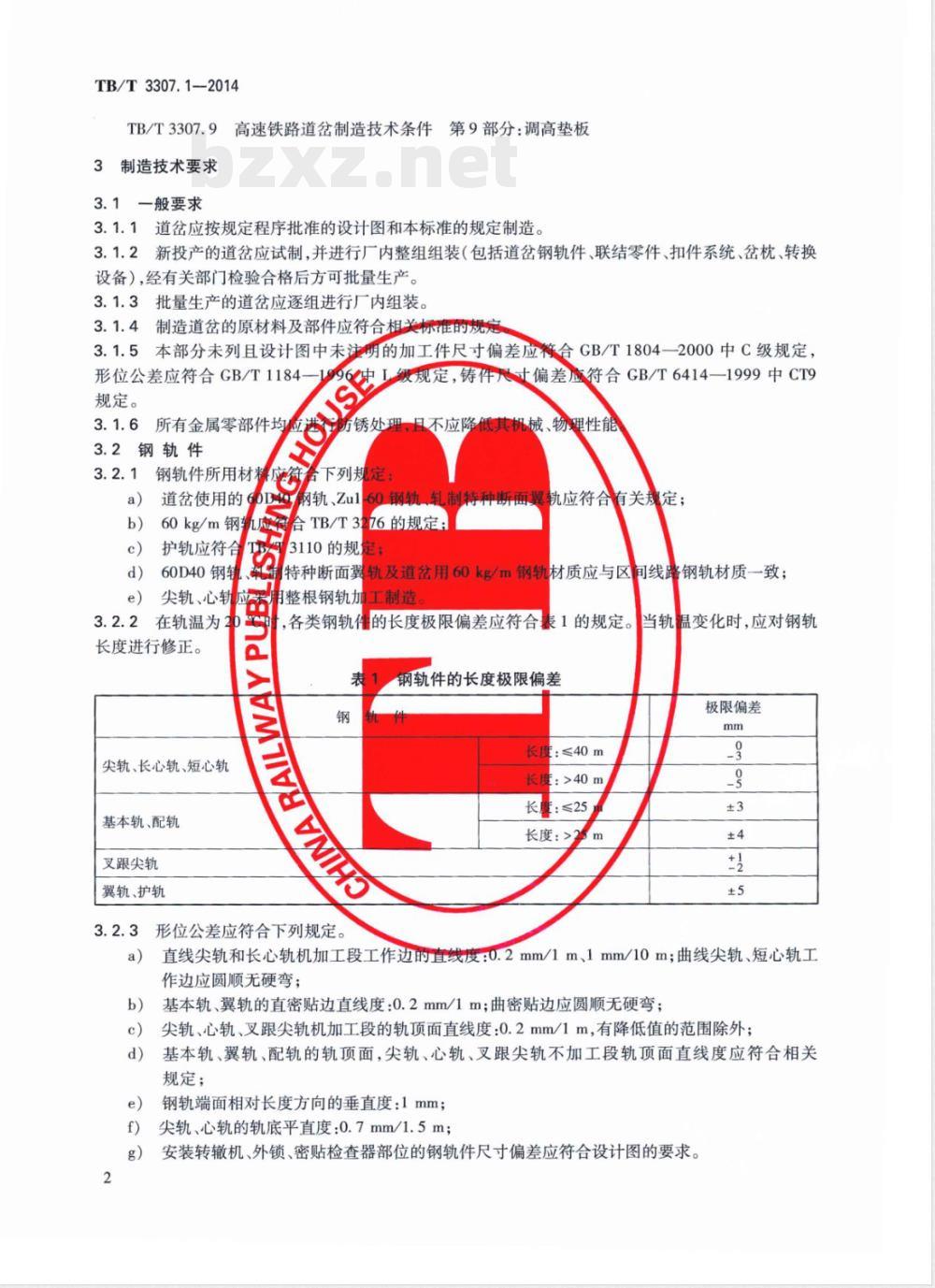

在轨温为

长度进行修正。

尖轨、长心轨、短心轨

基本轨、配轨

叉跟尖轨

翼轨、护轨

整根钢轨力

工制造

,各类钢轨件的长度极限偏差应符合表1的规定。表

形位公差应符合下列规定。

钢轨件的长度极限偏差

:≤40m

:>40m

长度:≤25

长度:>

当轨温变化时,应对钢轨

极限偏差

直线尖轨和长心轨机加工段工作边的直线度:0.2mm/1m、1mm/10m;曲线尖轨、短心轨工作边应圆顺无硬弯;

基本轨、翼轨的直密贴边直线度:0.2mm/1m;曲密贴边应圆顺无硬弯;尖轨、心轨、叉跟尖轨机加工段的轨顶面直线度:0.2mm/1m,有降低值的范围除外;基本轨、翼轨、配轨的轨顶面,尖轨、心轨、叉跟尖轨不加工段轨顶面直线度应符合相关规定;

钢轨端面相对长度方向的垂直度:1mm;尖轨、心轨的轨底平直度:0.7mm/1.5m;安装转辙机、外锁、密贴检查器部位的钢轨件尺寸偏差应符合设计图的要求。3.2.4

螺栓孔加工应符合下列规定:

孔径极限偏差为+!.°mm;

孔中心上下位置极限偏差为±1.0mm;有装配关系的孔及相邻两孔中心距离极限偏差为±1.0mm;TB/T3307.1-2014

无装配关系的孔距极限偏差为±2.0mm;最远两孔中心距极限偏差为±3.0mm;孔加工粗糙度为R,12.5um,加工后应按不小于1mm×45°倒棱或R≥1mm倒圆,并应清除毛刺。

切削加工应符合下列规定:

尖轨、心轨、叉跟尖轨、基本轨和翼轨的加工面应平滑,表面粗糙度为R.12.5μm;钢轨件机加工部位应按图纸规定倒棱或倒圆,未规定时应按不小于1mm×45°倒棱或R≥1mm倒圆;

基本轨与尖轨、翼轨

差见图1;

内倾偏差≤1:80

航、短心轨与叉跟尖轨密贴面内倾偏差为1:80,不应外倾,内倾偏单位为毫米

内倾偏差<

倾偏差!

图1钢轨件高度、轨头宽度、内倾偏差示意80

内倾偏差≤1:80出

机加工段尖轨、心轨、叉跟尖轨的高度极限偏差为±1.0mm,见图1尺寸H,机加工段轨距线d)

位置的轨头宽度极限偏差为±0.5mm,见图1尺寸b;e)

轨底加工宽度极限偏差为9

-2.0mm;

尖轨和心轨轨顶坡极限偏差为±1:320,见图2;密贴状态下,各牵引点安装外锁闭位置,尖轨远离基本轨一侧轨腰与基本轨工作边、心轨远离3

TB/T 3307.1-2014

翼轨一侧轨腰与翼轨

1:320

尖轨轨顶坡偏差示意

尖轨轨腰与基本轨工作边尺寸偏差示意图3

图4心轨轨腰与翼轨工作边尺寸偏差示意单位为毫米

单位为毫米

h)基本轨、尖轨、长心轨、短心轨、叉跟尖轨、配轨、翼轨的踏面、工作边压痕深度应小于0.3mm;i)轨头加工轮廓和设计轮廓相差不大于0.2mm。3.2.6钢轨件淬火应符合TB/T1779和TB/T2635的有关规定。3.3尖轨、心轨跟端锻压及加工

3.3.1跟端锻压加热不应超过两次,脱碳层深度不应大于0.5mm。3.3.2锻压并经机加工后尖轨、心轨跟端的尺寸极限偏差应符合表2的规定,成型段其余部位的尺寸极限偏差应符合相应速度等级60kg/m钢轨的有关规定。4

跟端轨头(工作边)水平直线度

跟端轨顶面直线度

成型段轨底平面度

轨底坡

成型段长度

表2尖轨、心轨跟端尺寸极限偏差目

极限偏差

±1:320

±30mm

TB/T3307.1—2014

测量工具

1m平尺和塞尺

1m平尺和塞尺

专用测试平台

专用测试平台

毫米刻度尺

成型段和过渡段非机加工表面不应有裂纹、折叠、结疤、压痕。纵向划痕深度不应大于0.5mm。通过机加工达到尺寸要求时,加工面交角应圆顺,表面粗糙度为R,12.5μm。3.3.4过渡段部位的轨头高度、轨腰厚度、轨底相对3.3.560D40钢轨锻压后,跟

硬度:U75V轨为320HBW

380HBW10/3000。

于重直轴偏移量均应均匀过渡,各相交面应圆顺平滑。390HBW10/3000,U71Mn和U71MnG轨为300HBW10/3000知热影响区的全

合TB/T1779的规定

成型段、过渡段

金相组织应箱

Zul-60钢轨锻

380HBW10/3000。

3.3.8尖轨、心轨跟

3.4钢轨件焊接

钢轨件焊接应行

联结零部件

T型螺栓应

垫板螺栓应

轨距块和绝

范围内应进行淬火处理

×10°次循环加载

百,不应断斯裂

/T1632.1和TB/T1632.2的规定

TB/T3307.2的规定。

TB/T3307.3

互块应符合

3307.5的规

盖板应符合

缓冲调距块

预埋塑料套管

TB/T3307

3307.4的规定。

6的规定

TB/T33

07.7的规定

铸造垫板、焊接垫板

调高垫板应符合

轨下橡胶垫板型式

Ⅱ型弹条应符合

GB/T11352的规定。

纵向轨头硬度为350HBW10/3000~弹性铁垫

板应符合TB/T3307.8的规定。

的规定。

图的规定,材料、外观、物理机械性能应符合TB/T2626的规定。2的规定;Ⅲ型弹条应符合相关规定高强度螺栓、螺母、垫圈应符合CB/T1231的有关规定;重型弹簧垫圈应符合GB/T7244的规定。3.6胶接绝缘接头

胶接绝缘接头应符合TB/T2975的规定。组装技术要求

4.1基本轨、尖轨组装

4.1.1基本轨、尖轨、铁垫板及其联结零件应组装成组件。4.1.2基本轨、尖轨组装时,相邻铁垫板的间距极限偏差为±5mm,最远两块铁垫板的间距极限偏差为±10mm。

4.1.3密贴状态下,尖轨轨底应与滑床台接触。尖轨轨底与滑床台的间隙应小于0.5mm。5

TB/T3307.1—2014

尖轨固定端及跟端支距极限偏差为+2mm。4.1.4

限位器子母块两侧间隙值极限偏差为±0.5mm。4.1.5

4.1.6顶铁与尖轨轨腰的间隙应小于0.5mm。4.1.7

尖轨轨头切削范围内与基本轨的间隙,尖轨尖端至第一牵引点范围内应小于0.2mm,其余部位应小于0.5mm。

4.1.8尖轨轨头宽度15mm断面至降低值起点断面范围内,各控制断面相对于基本轨的降低值极限偏差为±0.5mm。

4.1.9防跳顶铁与尖轨轨底上表面的间隙为2mm~4mm。4.2可动心轨辙叉组装

钢轨件、铁垫板及其联结零件应组装成可动心轨辙叉组件咽喉宽度尺寸极限偏差

距离极限偏差*4

趾端开口距楼

咽喉尺寸极限偏

趾、跟端开口

长度极限偏

m.见图5。

单位为毫米

跟端开口距极限偏差±1

长短心

偏差为土

数组装

mm,见图5

偏差示意

至直最翼轨趾端距离极限偏差为+mm,见图5。心轨实际尖端

长短心轨支距极限偏差

为±1

mm,见图5。

辙叉沿工作边的

长度板

4mm,见图5。

外侧盒气轨底外侧面相对距离极限偏差为±10mm。牵引点处翼轨轨头

可动心轨辙叉直股工作边参度为0.2 mm/1 m、1. 0 m/10 g。心心轨尖端前后各1m范围内

不应抗线。可动心轨辙叉曲股工作边应圆顺,不应出现硬弯。4.2.9心轨轨头宽度15mm断面至降低值起点断面范围内,各检测断面相对于翼轨的降低值极限偏差为±0.5mm,见图6尺寸h。

可动心轨轨底应与滑床台板接触。滑床台板与轨底的间隙应小于0.5mm。可动心轨在轨头切削范围内应分别与两翼轨密贴。心轨尖端至第一牵引点范围内与翼轨的间隙应小于0.2mm,其余部位间隙应小于0.5mm。2叉跟尖轨与短心轨的间隙应小于1.0mm。4.2.12

防跳顶铁与心轨轨底上表面的间隙为2mm~4mm。顶铁与可动心轨轨腰、叉跟尖轨轨腰的间隙应小于0.5mm。相邻铁垫板间距极限偏差为+3mm,最远两块铁垫板间距极限偏差为±5mm。长短心轨联结铁与翼轨轨底的距离极限偏差为+3mm。4.3扣件组装

4.3.1厂内组装或预铺时

心轨各检测断面相对于翼轨的降低值偏差示意TB/T3307.1—2014

单位为毫米

和缓冲调距块,如个别位置处需要调整轨距,可选距块利

加缓冲调距块。

用设计给定的其他号数轨

4.3.2弹条安装到位

4.4辊轮安装

4.4.1在密贴状态

4.4.2在斥离状态

4.4.3在转换过程

4.5岔枕组装

4.5.1装卸、运输

4.5.2厂内预铺提

偏差为±3mm,其余

4.6转换设备组装

4.6.1转辙机安装

机安装孔与直基本轨

4.6.2尖轨开口极限

轮中的内

未台上表面

尖轨轨底间的间隙应为

轮应与尖轨轨底接触

损伤岔枕。

底的间隙应为1mm~2mm。

mm~3mm。

充时按编号顺序依次摆放,岔枕应方正,转辙器和辙叉牵引点处岔枕间距极限

极限偏差为

mm,最远岔枕间距极限偏差为±10imm。

基本轨垂直、转换杆件沿线路纵向安装极限偏差为±5mm,转辙反应与直股

离极限偏差为±3mm。

+3mm,

外锁闭两侧锁闭量租

限值为

4.6.4尖轨、心轨密贴段范围齿

上间隙时,锁闭机构不应锁阅及4.6.5尖轨密贴段范围内

通道岔表示。

动心轨第一牵引点开口极限偏差为±1mm。mm。

处锁闭中心线处尖轨与基本轨、心轨与翼轨间有4mm及以证

间应设置密贴检查器,当牵引点间有5mm及以上间隙时不应接4.6.6各牵引点转换力测试值应符合设计的规定。4.7整组道岔组装

整组道岔组装后应符合表3的规定。表3道岔厂内组装检验项点及要求序号

道岔轨距

道岔铺设水平

道岔铺设高低

道岔方向

检测项目

技术要求

±1mm,逐枕测量

≤2mm,逐枕测量

≤2mm,用10m弦量

≤2mm,用10m弦量

特性分类

TB/T3307.1—2014

检测项目

直尖轨第一牵引点前与曲基本轨的间隙直尖轨其余部分与曲基本轨的间隙直尖轨工作边直线度

直尖轨轨腰与顶铁的间隙

直尖轨轨底与滑床台的间隙

曲尖轨第一牵引点前与直基本轨的间隙曲尖轨其余部分与直基本轨的间HOUSE

曲尖轨轨腰与顶铁的间隙

曲尖轨轨底与滑床台的间

7曲线尖轨各

直基本轨与曲线尖轨www.bzxz.net

≥15mm)相对基本

后,直经

曲基本轨与直线尖

PAanaA

≥15mm)相对基不

转辙器部分最小

尖轨限位器两侦

直尖轨固定端

曲尖轨固定端

直尖轨跟端支

曲尖轨跟端支

导曲线及辙叉

可动心轨辙叉趾

(续)

尖轨各控制断面(轨头宽

18号及以下道岔

18号以上道岔

HYNIES

可动心轨辙叉咽喉

心轨第一牵引点前-

心轨其余部位与翼轨(

心轨第一牵引点前与翼轨

心轨其余部位与翼轨(曲)的间道岔心轨组装后,心轨各控制断面(轨头宽度≥15mm)相对翼轨的降低值

在可动心轨辙叉牵引点处翼轨轨头外侧与翼轨轨底外侧相对距离尺寸允许偏差

叉跟尖轨与短心轨的间隙

直向开通心轨轨底与台板的间隙侧向开通心轨轨底与台板的间隙辙叉直股工作边直线度

长心轨轨腰与顶铁的间隙

短心轨轨腰与顶铁的间隙

技术要求

1.0mm/10m

≥65mn

±2mm,且

差的差值

不大于

(支距偏

1mm/10m

特性分类

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T3307.1—2014

高速铁路道岔制造技术条件

第1部分:制造与组装

Technical specification for manufacturing of high speed turnoutsPart1:Manufacturingandassembly2014-12-25发布

国家铁路局发布

2015-01-01实施

规范性引用文件

制造技术要求

组装技术要求

检验方法

检验规则

标志、包装、质量证明文件、储存和运输附录A(资料性附录)制造技术证明书….目

TB/T3307.1-2014

TB/T3307.1—2014

TB/T3307《高速铁路道岔制造技术条件》分为9个部分:第1部分:制造与组装;

第2部分:T型螺栓;

第3部分:垫板螺栓;

第4部分:轨距块;

第5部分:盖板;

第6部分:缓冲调距块;

第7部分:预埋塑料套管;

第8部分:弹性铁垫板;

第9部分:调高垫板。

本部分为TB/T3307的第1部分。

本部分按照GB/T1.1—2009给出的规则起草。本部分由铁道部经济规划研究院提出并归口。本部分起草单位:中国铁道科学研究院铁道建筑研究所、中国铁路通信信号集团公司、中铁山桥集团有限公司、中铁宝桥集团有限公司。本部分主要起草人:王树国、肖俊恒、郭福安、方杭玮、王猛、张玉林、孙晓勇、鹿广清、董彦录。I

1范围

高速铁路道岔制造技术条件

第1部分:制造与组装

TB/T3307.1—2014

本部分规定了运行速度250km/h~350km/h高速铁路正线道岔(以下简称道岔)制造技术要求、组装技术要求、检验方法、检验规则以及标志、包装、质量证明文件、储存和运输。HOUSE

本部分适用于高速铁路正线道

2规范性引用文件

下列文件对于本文件

是必不

可少的

注日期的

引用文件,仪注日期的版本适用于本文用文件

其最新

版本(包括所有的修改单

件。凡是不注日期的引

案度测定

GB/T224钢的

GB/T231.1

2005,MOD)

CGB/T1184

GB/T1231

GB/T1348

GB/T1804

GB/T6414-

GB/T7244

GB/T9440

GB/T11352

布氏硬

ECGB/T

更试验

状和位置公

月高强度大六

失件(GB/T

般公差

2008IS0

适用于本文件

887:2003,MOD)

方法(GB/T2311)

1部分:试验

未注公差值(eqyISo

角头螺栓、大六角头螺母

2768-2:1989)

垫圈技术条件

348—2009,S01083:2004MOD)

未注公差的线性和角度尺寸的公差(eqv尺寸公差及机械加工余量(eqvIS08062:199件

TB/T1354

TB/T1632.1

TB/T1632.2

TB/T1779

TB/T2626

TB/T2635

TB/T2975

件(GB/T9

用铸造碳钢件(GB/T11352—2009曲疲劳试验方法

第1部

道岔钢轨

铁道混凝

第2部

分:通用技术条件

:闪光焊接

用橡胶垫板技术条件

热处理钢轨件技术条件

铁路钢轨胶接绝缘接头技术条件TB/T3065.2

TB/T3110

TB/T3276

弹条Ⅱ型扣件

第2部分:弹条

33kg/m护轨用槽型钢

高速铁路用钢轨

TB/T3307.2

TB/T3307.3

TB/T3307.4

TB/T3307.5

TB/T3307.6

TB/T 3307.7

TB/T3307.8

2009,IS06506-1:

【SO2768-1:1989)

[S03755:1991ISO4990:2003,MOD)高速铁路道岔制造技术条件第2部分:T型螺栓高速铁路道岔制造技术条件第3部分:垫板螺栓高速铁路道岔制造技术条件第4部分:轨距块高速铁路道岔制造技术条件第5部分:盖板高速铁路道岔制造技术条件第6部分:缓冲调距块高速铁路道岔制造技术条件第7部分:预埋塑料套管高速铁路道岔制造技术条件第8部分:弹性铁垫板1

TB/T3307.1-2014

TB/T3307.9高速铁路道岔制造技术条件第9部分:调高垫板3制造技术要求

3.1一般要求

3.1.1道岔应按规定程序批准的设计图和本标准的规定制造。3.1.2新投产的道岔应试制,并进行厂内整组组装(包括道岔钢轨件、联结零件、扣件系统、岔枕、转换设备),经有关部门检验合格后方可批量生产。3.1.3批量生产的道岔应逐组进行厂内组装3.1.4

制造道岔的原材料及部件应符合相关标准的规3.1.5本部分未列且设计图中未注明的加工件尺寸偏差应符合GB/T1804—2000中C级规定,HOUSE

形位公差应符合GB/T1184

规定。

所有金属零部件均

3.2钢轨件

钢轨件所用材

道岔使用的6

60kg/m钢车

护轨应符

锈处理

下列规定:

冈轨、Zul

规定,铸件尺寸偏差应符合GB/T6414一1999中CT9应

60钢轨

合TB/T3276的规定

3110的规

械、物理性能

折面翼轨应符合有关规定;

60D40钢车

特种断面翼轨及道岔用60kg/m钢轨材质应与区间线路钢轨材质一致;an

尖轨、心轨

在轨温为

长度进行修正。

尖轨、长心轨、短心轨

基本轨、配轨

叉跟尖轨

翼轨、护轨

整根钢轨力

工制造

,各类钢轨件的长度极限偏差应符合表1的规定。表

形位公差应符合下列规定。

钢轨件的长度极限偏差

:≤40m

:>40m

长度:≤25

长度:>

当轨温变化时,应对钢轨

极限偏差

直线尖轨和长心轨机加工段工作边的直线度:0.2mm/1m、1mm/10m;曲线尖轨、短心轨工作边应圆顺无硬弯;

基本轨、翼轨的直密贴边直线度:0.2mm/1m;曲密贴边应圆顺无硬弯;尖轨、心轨、叉跟尖轨机加工段的轨顶面直线度:0.2mm/1m,有降低值的范围除外;基本轨、翼轨、配轨的轨顶面,尖轨、心轨、叉跟尖轨不加工段轨顶面直线度应符合相关规定;

钢轨端面相对长度方向的垂直度:1mm;尖轨、心轨的轨底平直度:0.7mm/1.5m;安装转辙机、外锁、密贴检查器部位的钢轨件尺寸偏差应符合设计图的要求。3.2.4

螺栓孔加工应符合下列规定:

孔径极限偏差为+!.°mm;

孔中心上下位置极限偏差为±1.0mm;有装配关系的孔及相邻两孔中心距离极限偏差为±1.0mm;TB/T3307.1-2014

无装配关系的孔距极限偏差为±2.0mm;最远两孔中心距极限偏差为±3.0mm;孔加工粗糙度为R,12.5um,加工后应按不小于1mm×45°倒棱或R≥1mm倒圆,并应清除毛刺。

切削加工应符合下列规定:

尖轨、心轨、叉跟尖轨、基本轨和翼轨的加工面应平滑,表面粗糙度为R.12.5μm;钢轨件机加工部位应按图纸规定倒棱或倒圆,未规定时应按不小于1mm×45°倒棱或R≥1mm倒圆;

基本轨与尖轨、翼轨

差见图1;

内倾偏差≤1:80

航、短心轨与叉跟尖轨密贴面内倾偏差为1:80,不应外倾,内倾偏单位为毫米

内倾偏差<

倾偏差!

图1钢轨件高度、轨头宽度、内倾偏差示意80

内倾偏差≤1:80出

机加工段尖轨、心轨、叉跟尖轨的高度极限偏差为±1.0mm,见图1尺寸H,机加工段轨距线d)

位置的轨头宽度极限偏差为±0.5mm,见图1尺寸b;e)

轨底加工宽度极限偏差为9

-2.0mm;

尖轨和心轨轨顶坡极限偏差为±1:320,见图2;密贴状态下,各牵引点安装外锁闭位置,尖轨远离基本轨一侧轨腰与基本轨工作边、心轨远离3

TB/T 3307.1-2014

翼轨一侧轨腰与翼轨

1:320

尖轨轨顶坡偏差示意

尖轨轨腰与基本轨工作边尺寸偏差示意图3

图4心轨轨腰与翼轨工作边尺寸偏差示意单位为毫米

单位为毫米

h)基本轨、尖轨、长心轨、短心轨、叉跟尖轨、配轨、翼轨的踏面、工作边压痕深度应小于0.3mm;i)轨头加工轮廓和设计轮廓相差不大于0.2mm。3.2.6钢轨件淬火应符合TB/T1779和TB/T2635的有关规定。3.3尖轨、心轨跟端锻压及加工

3.3.1跟端锻压加热不应超过两次,脱碳层深度不应大于0.5mm。3.3.2锻压并经机加工后尖轨、心轨跟端的尺寸极限偏差应符合表2的规定,成型段其余部位的尺寸极限偏差应符合相应速度等级60kg/m钢轨的有关规定。4

跟端轨头(工作边)水平直线度

跟端轨顶面直线度

成型段轨底平面度

轨底坡

成型段长度

表2尖轨、心轨跟端尺寸极限偏差目

极限偏差

±1:320

±30mm

TB/T3307.1—2014

测量工具

1m平尺和塞尺

1m平尺和塞尺

专用测试平台

专用测试平台

毫米刻度尺

成型段和过渡段非机加工表面不应有裂纹、折叠、结疤、压痕。纵向划痕深度不应大于0.5mm。通过机加工达到尺寸要求时,加工面交角应圆顺,表面粗糙度为R,12.5μm。3.3.4过渡段部位的轨头高度、轨腰厚度、轨底相对3.3.560D40钢轨锻压后,跟

硬度:U75V轨为320HBW

380HBW10/3000。

于重直轴偏移量均应均匀过渡,各相交面应圆顺平滑。390HBW10/3000,U71Mn和U71MnG轨为300HBW10/3000知热影响区的全

合TB/T1779的规定

成型段、过渡段

金相组织应箱

Zul-60钢轨锻

380HBW10/3000。

3.3.8尖轨、心轨跟

3.4钢轨件焊接

钢轨件焊接应行

联结零部件

T型螺栓应

垫板螺栓应

轨距块和绝

范围内应进行淬火处理

×10°次循环加载

百,不应断斯裂

/T1632.1和TB/T1632.2的规定

TB/T3307.2的规定。

TB/T3307.3

互块应符合

3307.5的规

盖板应符合

缓冲调距块

预埋塑料套管

TB/T3307

3307.4的规定。

6的规定

TB/T33

07.7的规定

铸造垫板、焊接垫板

调高垫板应符合

轨下橡胶垫板型式

Ⅱ型弹条应符合

GB/T11352的规定。

纵向轨头硬度为350HBW10/3000~弹性铁垫

板应符合TB/T3307.8的规定。

的规定。

图的规定,材料、外观、物理机械性能应符合TB/T2626的规定。2的规定;Ⅲ型弹条应符合相关规定高强度螺栓、螺母、垫圈应符合CB/T1231的有关规定;重型弹簧垫圈应符合GB/T7244的规定。3.6胶接绝缘接头

胶接绝缘接头应符合TB/T2975的规定。组装技术要求

4.1基本轨、尖轨组装

4.1.1基本轨、尖轨、铁垫板及其联结零件应组装成组件。4.1.2基本轨、尖轨组装时,相邻铁垫板的间距极限偏差为±5mm,最远两块铁垫板的间距极限偏差为±10mm。

4.1.3密贴状态下,尖轨轨底应与滑床台接触。尖轨轨底与滑床台的间隙应小于0.5mm。5

TB/T3307.1—2014

尖轨固定端及跟端支距极限偏差为+2mm。4.1.4

限位器子母块两侧间隙值极限偏差为±0.5mm。4.1.5

4.1.6顶铁与尖轨轨腰的间隙应小于0.5mm。4.1.7

尖轨轨头切削范围内与基本轨的间隙,尖轨尖端至第一牵引点范围内应小于0.2mm,其余部位应小于0.5mm。

4.1.8尖轨轨头宽度15mm断面至降低值起点断面范围内,各控制断面相对于基本轨的降低值极限偏差为±0.5mm。

4.1.9防跳顶铁与尖轨轨底上表面的间隙为2mm~4mm。4.2可动心轨辙叉组装

钢轨件、铁垫板及其联结零件应组装成可动心轨辙叉组件咽喉宽度尺寸极限偏差

距离极限偏差*4

趾端开口距楼

咽喉尺寸极限偏

趾、跟端开口

长度极限偏

m.见图5。

单位为毫米

跟端开口距极限偏差±1

长短心

偏差为土

数组装

mm,见图5

偏差示意

至直最翼轨趾端距离极限偏差为+mm,见图5。心轨实际尖端

长短心轨支距极限偏差

为±1

mm,见图5。

辙叉沿工作边的

长度板

4mm,见图5。

外侧盒气轨底外侧面相对距离极限偏差为±10mm。牵引点处翼轨轨头

可动心轨辙叉直股工作边参度为0.2 mm/1 m、1. 0 m/10 g。心心轨尖端前后各1m范围内

不应抗线。可动心轨辙叉曲股工作边应圆顺,不应出现硬弯。4.2.9心轨轨头宽度15mm断面至降低值起点断面范围内,各检测断面相对于翼轨的降低值极限偏差为±0.5mm,见图6尺寸h。

可动心轨轨底应与滑床台板接触。滑床台板与轨底的间隙应小于0.5mm。可动心轨在轨头切削范围内应分别与两翼轨密贴。心轨尖端至第一牵引点范围内与翼轨的间隙应小于0.2mm,其余部位间隙应小于0.5mm。2叉跟尖轨与短心轨的间隙应小于1.0mm。4.2.12

防跳顶铁与心轨轨底上表面的间隙为2mm~4mm。顶铁与可动心轨轨腰、叉跟尖轨轨腰的间隙应小于0.5mm。相邻铁垫板间距极限偏差为+3mm,最远两块铁垫板间距极限偏差为±5mm。长短心轨联结铁与翼轨轨底的距离极限偏差为+3mm。4.3扣件组装

4.3.1厂内组装或预铺时

心轨各检测断面相对于翼轨的降低值偏差示意TB/T3307.1—2014

单位为毫米

和缓冲调距块,如个别位置处需要调整轨距,可选距块利

加缓冲调距块。

用设计给定的其他号数轨

4.3.2弹条安装到位

4.4辊轮安装

4.4.1在密贴状态

4.4.2在斥离状态

4.4.3在转换过程

4.5岔枕组装

4.5.1装卸、运输

4.5.2厂内预铺提

偏差为±3mm,其余

4.6转换设备组装

4.6.1转辙机安装

机安装孔与直基本轨

4.6.2尖轨开口极限

轮中的内

未台上表面

尖轨轨底间的间隙应为

轮应与尖轨轨底接触

损伤岔枕。

底的间隙应为1mm~2mm。

mm~3mm。

充时按编号顺序依次摆放,岔枕应方正,转辙器和辙叉牵引点处岔枕间距极限

极限偏差为

mm,最远岔枕间距极限偏差为±10imm。

基本轨垂直、转换杆件沿线路纵向安装极限偏差为±5mm,转辙反应与直股

离极限偏差为±3mm。

+3mm,

外锁闭两侧锁闭量租

限值为

4.6.4尖轨、心轨密贴段范围齿

上间隙时,锁闭机构不应锁阅及4.6.5尖轨密贴段范围内

通道岔表示。

动心轨第一牵引点开口极限偏差为±1mm。mm。

处锁闭中心线处尖轨与基本轨、心轨与翼轨间有4mm及以证

间应设置密贴检查器,当牵引点间有5mm及以上间隙时不应接4.6.6各牵引点转换力测试值应符合设计的规定。4.7整组道岔组装

整组道岔组装后应符合表3的规定。表3道岔厂内组装检验项点及要求序号

道岔轨距

道岔铺设水平

道岔铺设高低

道岔方向

检测项目

技术要求

±1mm,逐枕测量

≤2mm,逐枕测量

≤2mm,用10m弦量

≤2mm,用10m弦量

特性分类

TB/T3307.1—2014

检测项目

直尖轨第一牵引点前与曲基本轨的间隙直尖轨其余部分与曲基本轨的间隙直尖轨工作边直线度

直尖轨轨腰与顶铁的间隙

直尖轨轨底与滑床台的间隙

曲尖轨第一牵引点前与直基本轨的间隙曲尖轨其余部分与直基本轨的间HOUSE

曲尖轨轨腰与顶铁的间隙

曲尖轨轨底与滑床台的间

7曲线尖轨各

直基本轨与曲线尖轨www.bzxz.net

≥15mm)相对基本

后,直经

曲基本轨与直线尖

PAanaA

≥15mm)相对基不

转辙器部分最小

尖轨限位器两侦

直尖轨固定端

曲尖轨固定端

直尖轨跟端支

曲尖轨跟端支

导曲线及辙叉

可动心轨辙叉趾

(续)

尖轨各控制断面(轨头宽

18号及以下道岔

18号以上道岔

HYNIES

可动心轨辙叉咽喉

心轨第一牵引点前-

心轨其余部位与翼轨(

心轨第一牵引点前与翼轨

心轨其余部位与翼轨(曲)的间道岔心轨组装后,心轨各控制断面(轨头宽度≥15mm)相对翼轨的降低值

在可动心轨辙叉牵引点处翼轨轨头外侧与翼轨轨底外侧相对距离尺寸允许偏差

叉跟尖轨与短心轨的间隙

直向开通心轨轨底与台板的间隙侧向开通心轨轨底与台板的间隙辙叉直股工作边直线度

长心轨轨腰与顶铁的间隙

短心轨轨腰与顶铁的间隙

技术要求

1.0mm/10m

≥65mn

±2mm,且

差的差值

不大于

(支距偏

1mm/10m

特性分类

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。