CB/T 778-2011

基本信息

标准号: CB/T 778-2011

中文名称:船用柴油机钢锻件技术条件

标准类别:其他行业标准

英文名称:pecification for marine diesel engine steel forging

标准状态:现行

发布日期:2011-06-15

实施日期:2011-10-01

出版语种:简体中文

下载格式:.pdf .zip

下载大小:3754613

标准分类号

标准ICS号:造船和海上建筑物>>船舶和海上建筑物综合>>47.020.05造船用材料和零件

中标分类号:船舶>>船舶综合>>U05船舶用材料及其检验方法

关联标准

替代情况:替代CB/T 778-1986

出版信息

出版社:中国船舶工业综合技术经济研究院

标准价格:0.0

出版日期:2011-10-01

相关单位信息

起草单位:宜昌船舶柴油机有限公司

发布部门:中华人民共和国工业和信息化部

标准简介

本标准规定了船用柴油机钢锻件的要求、试验、检验规则、标志和质量合格证书。

本标准适用于中、低速船用柴油机碳素结构钢、合金结构钢、不锈钢、耐热钢等锻件的制造和验收。本标准不适用船用柴油机曲轴锻件。

标准图片预览

标准内容

ICS47.020.05

备案号:32912-2011

中华人民共和国船舶行业标准

CB/T 778—-2011

代替CB/T778—1986

船用柴油机钢锻件技术条件

Specification for marine diesel engine steel forging2011-06-15发布

()内置防伪码

真品标识谨质依

中华人民共和国工业和信息化部菜单

2011-10-01实施

本标准代替CB/T778—1986《船用柴油机锻钢件技术条件》本标准与CB/T778—1986相比,其主要技术内容的改变如下:a)

对试验锻件的数量进行了修改;对化学成分进行了调整;

扩大了钢锻件材料牌号的选用范围;对不锈钢、耐热钢提出了要求;提出了无损检测试验方法标准;取消了附录A和附录B中不适宜船用柴油机选用的钢号。本标准由中国船舶重工集团公司提出。本标准由中国船舶重工集团公司标准化研究中心归口。本标准起草单位:宜昌船舶柴油机有限公司。本标准主要起草人:赵天国、许昌、张成志、吴连CB/T778—1986的历次版本发布情况为:CB/T778—1971。

CB/T778—2011

1范围

船用柴油机钢锻件技术条件

CB/T778--2011

本标准规定了船用柴油机钢锻件的要、试验*检验规则、标滤和质量合格证书。合金结构钢、不锈钢、耐热钢等锻件(以下简称锻本标准适用于中、低速船剧柴油机碳素件)的制造和验收。

本标准不适用船用装油

规范性引用文件

下列文件对于

件。凡是不注日期的

GB/T222

GB/T223.5

制造秘

。廖是日期的引用文件,仅所声的版本适用于本文的应用是必不可沙的。

用文件,其最新版本(包括所有的修改单)适用于本文

纽的成品化学成分允许偏差

及合金化学分析方法还原型硅钼酸盐光度法测定酸溶硅含量铁及合金化学分析方法过硫酸铵氧化容量法测定铬量铁及合金化学分析方法新亚铜灵-三氯钾烷萃取光度法测定铜量钢铁及合金化学分析方法7丁二酮分光光度法测定镍量硫氰酸盐直接光度法测定钼量

秩及合金化学分析方法!

钢镶及合金化学分析方法锑磷钼蓝光度法测定磷量光度法测定锰囊业

GB/T223.63

GB/T 223.68

GB/T223.69

GB/T228

GB/T229

类及合金化学分析方法高碘酸钠(钾)法管式炉内燃烧质碘酸钾滴定法测定硫含量钢铁及合金化学分析防法

金化学分析友法

实温拉伸试验方法

金属夏比缺虹游击试验友法

金属布

无硬度试验

GB/T231.1

优质碳素结构钢

GB/T699

GB/T700

GB/T1220

GB/T1221

GB/T3077

碳素结构钢

不锈钢棒

耐热钢棒

合金结构钢

管式炉内燃烧后气体容量法赖念嵌餐量版

第1部分:试验方法

GB/T4334.1不锈钢10%草酸浸蚀试验方法GB/T6394—2002金属平均晶粒度测定方法GB/T10561—2005钢中非金属夹杂物含量的测定标准评级图显微检验法(IS04367:1998(E),IDT)

JB/T4730.3承压设备无损检测

第3部分:超声检测

JB/T4730.4承压设备无损检测第4部分:磁粉检测1

CB/T778—2011

3要求

3.1锻件的试验分级

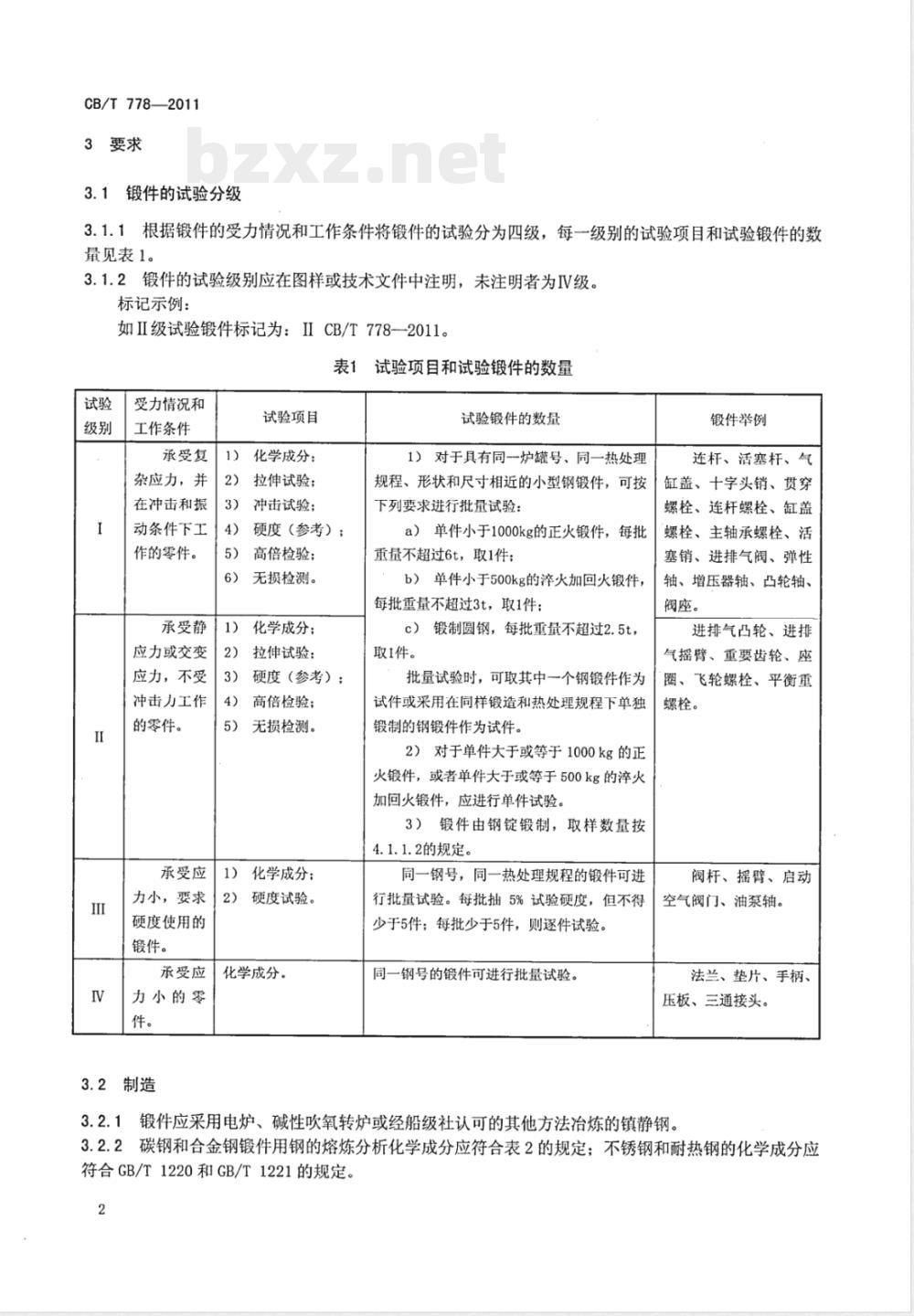

3.1.1根据锻件的受力情况和工作条件将锻件的试验分为四级,每一级别的试验项目和试验锻件的数量见表1。

3.1.2锻件的试验级别应在图样或技术文件中注明,未注明者为IV级。标记示例:

如I级试验锻件标记为:IICB/T778-—2011。表1试验项目和试验锻件的数量

受力情况和

工作条件

承受复

杂应力,并

在冲击和振

动条件下工

作的零件。

承受静

应力或交变

应力,不受

冲击力工作

的零件。

承受应

力小,要求

硬度使用的

锻件。

承受应

力小的零

3.2制造

试验项目

化学成分:

拉伸试验;

冲击试验;

硬度(参考);

高倍检验;

无损检测。

化学成分:

拉伸试验:

硬度(参考):

高倍检验;

无损检测。

1)化学成分:

硬度试验。

化学成分。

试验锻件的数量

1)对于具有同一炉罐号、同一热处理规程、形状和尺寸相近的小型钢锻件,可按下列要求进行批量试验:

a)单件小于1000kg的正火锻件,每批重量不超过6t,取1件;

b)单件小于500kg的淬火加回火锻件,每批重量不超过3t,取1件;

c)锻制圆钢,每批重量不超过2.5t,取1件。

批量试验时,可取其中一个钢锻件作为试件或采用在同样锻造和热处理规程下单独锻制的钢锻件作为试件。

2)对于单件大于或等于1000kg的正火锻件,或者单件大于或等于500kg的淬火加回火锻件,应进行单件试验。3)锻件由钢锭锻制,取样数量按4.1.1.2的规定。

同一钢号,同一热处理规程的锻件可进行批量试验。每批抽5%试验硬度,但不得少于5件;每批少于5件,则逐件试验。同一钢号的锻件可进行批量试验。锻件举例

连杆、活塞杆、气

缸盖、十字头销、贯穿

螺栓、连杆螺栓、缸盖

螺栓、主轴承螺栓、活

塞销、进排气阀、弹性

轴、增压器轴、凸轮轴、

阀座。

进排气凸轮、进排

气摇臂、重要齿轮、座

圈、飞轮螺栓、平衡重

螺栓。

阀杆、摇臂、启动

空气阀门、油泵轴。

法兰、垫片、手柄、

压板、三通接头。

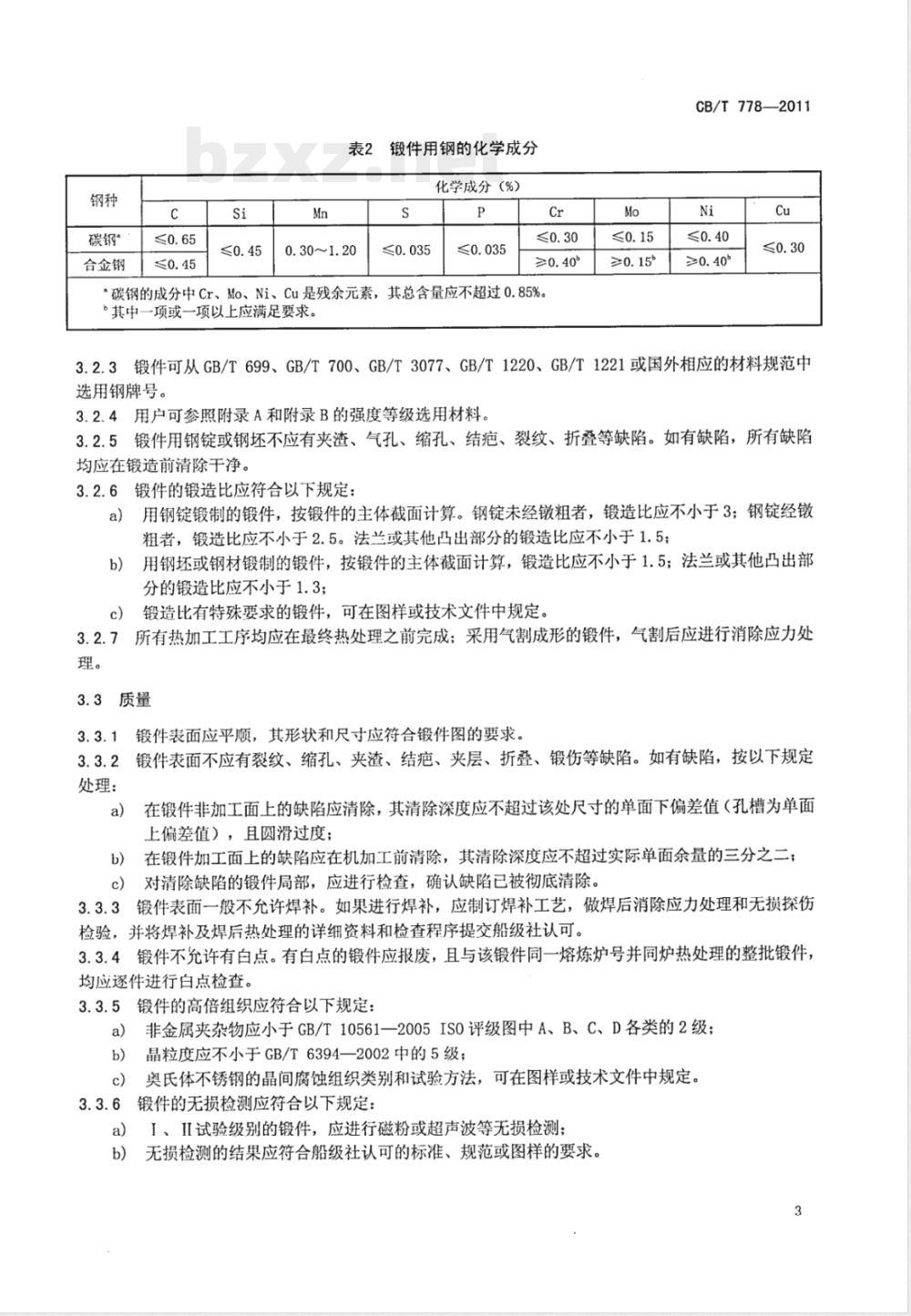

3.2.1锻件应采用电炉、碱性吹氧转炉或经船级社认可的其他方法冶炼的镇静钢。3.2.2碳钢和合金钢锻件用钢的熔炼分析化学成分应符合表2的规定;不锈钢和耐热钢的化学成分应符合GB/T1220和GB/T1221的规定。2

合金钢

表2锻件用钢的化学成分

化学成分(%)

≥0.40°

“碳钢的成分中Cr、Mo、Ni、Cu是残余元素,其总含量应不超过0.85%。其中一项或一项以上应满足要求。Mo

CB/T778—2011

3.2.3锻件可从GB/T699、GB/T700、GB/T3077、GB/T1220、GB/T1221或国外相应的材料规范中选用钢牌号。

3.2.4用户可参照附录A和附录B的强度等级选用材料。3.2.5锻件用钢锭或钢坏不应有夹渣、气孔、缩孔、结疤、裂纹、折叠等缺陷。如有缺陷,所有缺陷均应在锻造前清除干净。

3.2.6锻件的锻造比应符合以下规定:用钢锭锻制的锻件,按锻件的主体截面计算。钢锭未经镦粗者,锻造比应不小于3;钢锭经镦a)

粗者,锻造比应不小于2.5。法兰或其他凸出部分的锻造比应不小于1.5;用钢坏或钢材锻制的锻件,按锻件的主体截面计算,锻造比应不小于1.5;法兰或其他凸出部b)

分的锻造比应不小于1.3;

锻造比有特殊要求的锻件,可在图样或技术文件中规定。c)

3.2.7所有热加工工序均应在最终热处理之前完成:采用气割成形的锻件,气割后应进行消除应力处理。

3.3质量

锻件表面应平顺,其形状和尺寸应符合锻件图的要求。3.3.1

锻件表面不应有裂纹、缩孔、夹渣、结疤、夹层、折叠、锻伤等缺陷。如有缺陷,按以下规定3.3.2

处理:

在锻件非加工面上的缺陷应清除,其清除深度应不超过该处尺寸的单面下偏差值(孔槽为单面上偏差值),且圆滑过度;

在锻件加工面上的缺陷应在机加工前清除,其清除深度应不超过实际单面余量的三分之二;b)

c)对清除缺陷的锻件局部,应进行检查,确认缺陷已被彻底清除。3.3.3锻件表面一般不允许焊补。如果进行焊补,应制订焊补工艺,做焊后消除应力处理和无损探伤检验,并将焊补及焊后热处理的详细资料和检查程序提交船级社认可。3.3.4锻件不允许有白点。有白点的锻件应报废,且与该锻件同一熔炼炉号并同炉热处理的整批锻件,均应逐件进行白点检查。

3.3.5锻件的高倍组织应符合以下规定:a)

非金属夹杂物应小于GB/T10561—2005IS0评级图中A、B、C、D各类的2级;晶粒度应不小于GB/T6394—2002中的5级;奥氏体不锈钢的晶间腐蚀组织类别和试验方法,可在图样或技术文件中规定。3.3.6

锻件的无损检测应符合以下规定:a)

「、I试验级别的锻件,应进行磁粉或超声波等无损检测;无损检测的结果应符合船级社认可的标准、规范或图样的要求。3

CB/T778—2011

3.3.7碳钢和合金钢锻件的力学性能应符合表3的规定。毛坏尺寸不大于250mm不锈钢和耐热钢锻件的力学性能应符合GB/T1220和GB/T1221的规定。表3

锻件的力学性能

上届服强度或

抗拉强度

合金钢

不小于

规定非比例

延伸强度

Ra或Ro.2

不小香

“对最小抗拉强度

断后伸长率

断面收缩率

*不小于

平均冲击吸收功As/Aus(室温)J

不小于

亚火加回火

900a的各强度级锻件,其抗拉强度的范围均为150f抗热强度的范围均为200MPa。

的各强度级锻件,

\对最小抗拉强度处于

内中间值时其所对应的Rm

“对I、I试验级别的锻伴硬及置为参考值一不作为验收条件。*

3.4热处理

淬火加回火

941/35

110~150

125~160

135~175

150~185

160~200

175~215

185~230

200~240

210~250

225~265

175~215

205~245

235~275

260~320

290~365

320~385

(纯最小抗拉强度不小于900MPa的最小值均有用内插法求得。

3.4.1含碳量不小于0.15%的碳钢锻件、合金钢锻件、不锈钢和耐热钢锻件均应进行锻后热处理;含碳量小于0.15%的碳钢锻件可不进行锻后热处理。锻后热处理方法由制造厂按3.4.2或3.4.3选择。3.4.2碳钢和合金钢锻件的锻后热处理可采用下列方法之一:a)

完全退火;

正火;

正火加回火;

淬火加回火。

其中,回火温度应不低于550℃。4

对于抗拉强度大于700MPa的锻件,应进行淬火加回火处理。3.4.3不锈钢和耐热钢锻件的锻后热处理可采用下列方法之一:完全退火;

正火加回火;

淬火加回火;

d)固溶化处理(仅对奥氏体不锈钢及奥氏体耐热钢)。其中,回火温度应不低于650℃。CB/T778-—2011

完全退火、正火加回火一般不作为最终热处理,头锌火加回火、固溶化处理可作为最终热处理。3.4.4锻件热处理后发生的弯曲变形,睡行冷校直或部加热校直,随后应进行消除应力处理。校直后的锻件不应出现裂纹,

4试验

4.1试块和试样要求

试块的留取

高倍检

每一锻

的锻件(不包括计

钢锭锻制成几个

4.1.1.3试块应

块与本体难以连

相同主体截面尺

全用话

功学性能。

若用钢锭锻制的锻件,试块应在锻件工相当于钢锭雷应在锻件上相当于钢锭的冒口端留一个试块。对于重量大料的

重量和长度),应在锻件上相当于钢锭的口端和底部端各应在相当于钢锭的冒口端和底部端的锻件上各留一个试块。已端留取。

且长度大于3m

件本体上,且与锻件的主体截面尺小相同,并同炉热处理连在锻

的锻件,允许单独锻制试块,但试块与锻件应采用同一炉木

4.1.1.4试块应

割切取时,应采取

时锻造,同炉热处理。

试块。用一个

对开小型锻件或试

相同锻造比、

熟处理后冷态切取,且不允许再进行任何热加工。对于嵌钢锻件,若试块以气镀件

反法切除掉厚度不小于20mm的热影响区。试块应留

试样的切取

离纵向,经船级社同意,也可留在锻件切向。对试缺A

件,试梓应在距表面四分之一直径处切取直径不友对实心圆柱形锻件

应在横截面中心位置切取。

半应在无份之

4.1.2.2对空心圆柱形锻件,

壁厚处切取。

4.1.2.3对实心矩形锻件,试样应在断面对角线六之一处切取,4.1.2.4对取样有特殊要求的锻件,可在图纸或技术文件中规定取样位置。4.1.3试样要求

做萨号标记。

于50mm的锻件,试样

拉伸试样应采用直径d=10mm~20mm(优选d=14mm)、标定距离L0=5d的比例试样。4.1.3.1

4.1.3.2冲击试验无明确规定时,制造厂可自行决定选用夏比V型缺口或夏比U型缺口的冲击试样。4.2试验项目及方法

试验项目及方法见表4。

CB/T 778-—2011

5.检验规则

力学性能

高倍组织

无损检测

表4检验项目和试验方法

试验项目

化学分析

拉伸试验

冲击试验

硬度试验

非金属夹杂物

晶粒度

晶间腐蚀

超声检测

磁粉检测

试验方法

GB/T222、GB/T223部分

GB/T228

GB/T229

GB/T231.1

GB/T10561-2005

GB/T6394-2002

GB/T4334.1

JB/T4730.3

JB/T4730.4

要求的章条号

5.1拉伸试验结果不符合规定时,可再取两倍数量的试样进行复试。复试结果均符合规定,则该批锻件为合格;否则,为不合格。

5.2平均冲击吸收功是指1组3个冲击试样试验结果的平均值。允许1个试样的冲击吸收功小于规定值,但应不小于规定值的70%。

5.3当平均冲击吸收功不符合规定时,只要小于规定值的试样不超过2个,其中小于规定值70%的试样不超过1个,则可再取1组3个冲击试样进行附加试验。只有参加原始试验和附加试验这6个试样的平均值不小于规定值,且小于规定值的试样不超过2个,其中小于规定值70%的试样不超过1个,该批锻件才为合格;否则,为不合格。5.4若按5.1和5.3的规定进行复试仍不符合规定,则已做过复试的单个锻件为不合格,但允许在该批锻件中另外任选2件,各取1套试样(1拉3冲)重新进行试验。全部试验结果符合规定,该批锻件为合格;若仍有一个结果不符合规定,该批锻件为不合格。5.5对要求以热处理状态交货的锻件,试验结果不符合规定者,可重新进行热处理后,再重新提交试验。重新热处理不得超过2次,回火次数不限。重新试验符合规定者为合格,不符合规定者仍可按5.1和5.3进行复试。复试不符合规定,该批锻件为不合格。5.6锻件可根据需要或规定的位置检测硬度。对于轴类锻件的硬度检测应符合以下规定长度不大于2m时,检测(1~3)个点,其中两个点符合规定为合格;a)

2m~4m时,在两端和中间各检测1个点(共3个点),其中两个点符合规定为合格;b)

大于4m时,从两端起往内等距离共检测4个点,其中3个点符合规定为合格。6标志和质量合格证书

凡需报船级社认可的锻件,应按船级社的规定作出标志和标记。6.1

6.2对I、II试验级别的锻件应打上熔炼炉号、锻件的编号。小型锻件可按生产批在标签上作标记。6.3制造厂应对锻件提供质量合格证书,内容包括:用户的名称和合同号;

图号和锻件名称;

钢号和熔炼炉号;

锻件的单件重量和数量;

化学成分和力学性能试验结果;无损检测方法和结果;

热处理状态;此内容来自标准下载网

使用的标准号;

制造厂质检部门的印章、检验人员的签名和日期;锻造比;

船级社规定的其他要求。

CB/T 778-2011

CB/T 778--2011

A.1碳钢锻件强度等级见表A.1

附录A

(资料性附录)

碳钢锻件强度等级

锻件的直径

或有效厚度

≤100

>100~200

>200~300

不同强度等级述用的树

钛料牌号

(调)

40(调)

40(调

40(调)

(调)

表中空格的材斜牌号最自行选择,但其力学性能应符合3.3.7的规定。表中强度等级数

注1:表中“

抗拉强度,

表示谢质。

40(调)

45(调)

45(调)

B.1合金钢锻件强度等级见表B.1。锻件的直径

或有效厚度

≤100

>100200

>200~300

锻件的直径

或有效厚度

≤100

>100~200

>200~300

35CrMo

35CrMo

42CrMo

12CrNi3

30CrMnSiA

42CrMo

37CrNi3A

40CrNiMoA

附录B

(资料性附录)

合金钢锻件强度等级

不同强度等级选用的材料牌号

35CrMo

35CrMo

35CrMo

42CrMo

35CrMo

35CrMo

35CrMo

45CrNi

不同强度等级选用的材料牌号

20Cr2Ni4A

30CrMnSiA

18Cr2Ni4WA

18Cr2Ni4WA

18Cr2Ni4WA

20Cr2Ni4A

18Cr2Ni4WA

18Cr2Ni4WA

表中空格的材料牌号可自行选择,但其力学性能应符合3.3.7的规定。表中强度等级数值为最低抗拉强度。750

35CrMo

42CrMo

37CrNi3A

42CrMo

38CrMoA1

37CrNi3A

42CrMo

37CrNi3A

18Cr2Ni4WA

CB/T778—2011

42CrMo

12CrNi2

12CrNi3

42CrMo

37CrNi3A

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:32912-2011

中华人民共和国船舶行业标准

CB/T 778—-2011

代替CB/T778—1986

船用柴油机钢锻件技术条件

Specification for marine diesel engine steel forging2011-06-15发布

()内置防伪码

真品标识谨质依

中华人民共和国工业和信息化部菜单

2011-10-01实施

本标准代替CB/T778—1986《船用柴油机锻钢件技术条件》本标准与CB/T778—1986相比,其主要技术内容的改变如下:a)

对试验锻件的数量进行了修改;对化学成分进行了调整;

扩大了钢锻件材料牌号的选用范围;对不锈钢、耐热钢提出了要求;提出了无损检测试验方法标准;取消了附录A和附录B中不适宜船用柴油机选用的钢号。本标准由中国船舶重工集团公司提出。本标准由中国船舶重工集团公司标准化研究中心归口。本标准起草单位:宜昌船舶柴油机有限公司。本标准主要起草人:赵天国、许昌、张成志、吴连CB/T778—1986的历次版本发布情况为:CB/T778—1971。

CB/T778—2011

1范围

船用柴油机钢锻件技术条件

CB/T778--2011

本标准规定了船用柴油机钢锻件的要、试验*检验规则、标滤和质量合格证书。合金结构钢、不锈钢、耐热钢等锻件(以下简称锻本标准适用于中、低速船剧柴油机碳素件)的制造和验收。

本标准不适用船用装油

规范性引用文件

下列文件对于

件。凡是不注日期的

GB/T222

GB/T223.5

制造秘

。廖是日期的引用文件,仅所声的版本适用于本文的应用是必不可沙的。

用文件,其最新版本(包括所有的修改单)适用于本文

纽的成品化学成分允许偏差

及合金化学分析方法还原型硅钼酸盐光度法测定酸溶硅含量铁及合金化学分析方法过硫酸铵氧化容量法测定铬量铁及合金化学分析方法新亚铜灵-三氯钾烷萃取光度法测定铜量钢铁及合金化学分析方法7丁二酮分光光度法测定镍量硫氰酸盐直接光度法测定钼量

秩及合金化学分析方法!

钢镶及合金化学分析方法锑磷钼蓝光度法测定磷量光度法测定锰囊业

GB/T223.63

GB/T 223.68

GB/T223.69

GB/T228

GB/T229

类及合金化学分析方法高碘酸钠(钾)法管式炉内燃烧质碘酸钾滴定法测定硫含量钢铁及合金化学分析防法

金化学分析友法

实温拉伸试验方法

金属夏比缺虹游击试验友法

金属布

无硬度试验

GB/T231.1

优质碳素结构钢

GB/T699

GB/T700

GB/T1220

GB/T1221

GB/T3077

碳素结构钢

不锈钢棒

耐热钢棒

合金结构钢

管式炉内燃烧后气体容量法赖念嵌餐量版

第1部分:试验方法

GB/T4334.1不锈钢10%草酸浸蚀试验方法GB/T6394—2002金属平均晶粒度测定方法GB/T10561—2005钢中非金属夹杂物含量的测定标准评级图显微检验法(IS04367:1998(E),IDT)

JB/T4730.3承压设备无损检测

第3部分:超声检测

JB/T4730.4承压设备无损检测第4部分:磁粉检测1

CB/T778—2011

3要求

3.1锻件的试验分级

3.1.1根据锻件的受力情况和工作条件将锻件的试验分为四级,每一级别的试验项目和试验锻件的数量见表1。

3.1.2锻件的试验级别应在图样或技术文件中注明,未注明者为IV级。标记示例:

如I级试验锻件标记为:IICB/T778-—2011。表1试验项目和试验锻件的数量

受力情况和

工作条件

承受复

杂应力,并

在冲击和振

动条件下工

作的零件。

承受静

应力或交变

应力,不受

冲击力工作

的零件。

承受应

力小,要求

硬度使用的

锻件。

承受应

力小的零

3.2制造

试验项目

化学成分:

拉伸试验;

冲击试验;

硬度(参考);

高倍检验;

无损检测。

化学成分:

拉伸试验:

硬度(参考):

高倍检验;

无损检测。

1)化学成分:

硬度试验。

化学成分。

试验锻件的数量

1)对于具有同一炉罐号、同一热处理规程、形状和尺寸相近的小型钢锻件,可按下列要求进行批量试验:

a)单件小于1000kg的正火锻件,每批重量不超过6t,取1件;

b)单件小于500kg的淬火加回火锻件,每批重量不超过3t,取1件;

c)锻制圆钢,每批重量不超过2.5t,取1件。

批量试验时,可取其中一个钢锻件作为试件或采用在同样锻造和热处理规程下单独锻制的钢锻件作为试件。

2)对于单件大于或等于1000kg的正火锻件,或者单件大于或等于500kg的淬火加回火锻件,应进行单件试验。3)锻件由钢锭锻制,取样数量按4.1.1.2的规定。

同一钢号,同一热处理规程的锻件可进行批量试验。每批抽5%试验硬度,但不得少于5件;每批少于5件,则逐件试验。同一钢号的锻件可进行批量试验。锻件举例

连杆、活塞杆、气

缸盖、十字头销、贯穿

螺栓、连杆螺栓、缸盖

螺栓、主轴承螺栓、活

塞销、进排气阀、弹性

轴、增压器轴、凸轮轴、

阀座。

进排气凸轮、进排

气摇臂、重要齿轮、座

圈、飞轮螺栓、平衡重

螺栓。

阀杆、摇臂、启动

空气阀门、油泵轴。

法兰、垫片、手柄、

压板、三通接头。

3.2.1锻件应采用电炉、碱性吹氧转炉或经船级社认可的其他方法冶炼的镇静钢。3.2.2碳钢和合金钢锻件用钢的熔炼分析化学成分应符合表2的规定;不锈钢和耐热钢的化学成分应符合GB/T1220和GB/T1221的规定。2

合金钢

表2锻件用钢的化学成分

化学成分(%)

≥0.40°

“碳钢的成分中Cr、Mo、Ni、Cu是残余元素,其总含量应不超过0.85%。其中一项或一项以上应满足要求。Mo

CB/T778—2011

3.2.3锻件可从GB/T699、GB/T700、GB/T3077、GB/T1220、GB/T1221或国外相应的材料规范中选用钢牌号。

3.2.4用户可参照附录A和附录B的强度等级选用材料。3.2.5锻件用钢锭或钢坏不应有夹渣、气孔、缩孔、结疤、裂纹、折叠等缺陷。如有缺陷,所有缺陷均应在锻造前清除干净。

3.2.6锻件的锻造比应符合以下规定:用钢锭锻制的锻件,按锻件的主体截面计算。钢锭未经镦粗者,锻造比应不小于3;钢锭经镦a)

粗者,锻造比应不小于2.5。法兰或其他凸出部分的锻造比应不小于1.5;用钢坏或钢材锻制的锻件,按锻件的主体截面计算,锻造比应不小于1.5;法兰或其他凸出部b)

分的锻造比应不小于1.3;

锻造比有特殊要求的锻件,可在图样或技术文件中规定。c)

3.2.7所有热加工工序均应在最终热处理之前完成:采用气割成形的锻件,气割后应进行消除应力处理。

3.3质量

锻件表面应平顺,其形状和尺寸应符合锻件图的要求。3.3.1

锻件表面不应有裂纹、缩孔、夹渣、结疤、夹层、折叠、锻伤等缺陷。如有缺陷,按以下规定3.3.2

处理:

在锻件非加工面上的缺陷应清除,其清除深度应不超过该处尺寸的单面下偏差值(孔槽为单面上偏差值),且圆滑过度;

在锻件加工面上的缺陷应在机加工前清除,其清除深度应不超过实际单面余量的三分之二;b)

c)对清除缺陷的锻件局部,应进行检查,确认缺陷已被彻底清除。3.3.3锻件表面一般不允许焊补。如果进行焊补,应制订焊补工艺,做焊后消除应力处理和无损探伤检验,并将焊补及焊后热处理的详细资料和检查程序提交船级社认可。3.3.4锻件不允许有白点。有白点的锻件应报废,且与该锻件同一熔炼炉号并同炉热处理的整批锻件,均应逐件进行白点检查。

3.3.5锻件的高倍组织应符合以下规定:a)

非金属夹杂物应小于GB/T10561—2005IS0评级图中A、B、C、D各类的2级;晶粒度应不小于GB/T6394—2002中的5级;奥氏体不锈钢的晶间腐蚀组织类别和试验方法,可在图样或技术文件中规定。3.3.6

锻件的无损检测应符合以下规定:a)

「、I试验级别的锻件,应进行磁粉或超声波等无损检测;无损检测的结果应符合船级社认可的标准、规范或图样的要求。3

CB/T778—2011

3.3.7碳钢和合金钢锻件的力学性能应符合表3的规定。毛坏尺寸不大于250mm不锈钢和耐热钢锻件的力学性能应符合GB/T1220和GB/T1221的规定。表3

锻件的力学性能

上届服强度或

抗拉强度

合金钢

不小于

规定非比例

延伸强度

Ra或Ro.2

不小香

“对最小抗拉强度

断后伸长率

断面收缩率

*不小于

平均冲击吸收功As/Aus(室温)J

不小于

亚火加回火

900a的各强度级锻件,其抗拉强度的范围均为150f抗热强度的范围均为200MPa。

的各强度级锻件,

\对最小抗拉强度处于

内中间值时其所对应的Rm

“对I、I试验级别的锻伴硬及置为参考值一不作为验收条件。*

3.4热处理

淬火加回火

941/35

110~150

125~160

135~175

150~185

160~200

175~215

185~230

200~240

210~250

225~265

175~215

205~245

235~275

260~320

290~365

320~385

(纯最小抗拉强度不小于900MPa的最小值均有用内插法求得。

3.4.1含碳量不小于0.15%的碳钢锻件、合金钢锻件、不锈钢和耐热钢锻件均应进行锻后热处理;含碳量小于0.15%的碳钢锻件可不进行锻后热处理。锻后热处理方法由制造厂按3.4.2或3.4.3选择。3.4.2碳钢和合金钢锻件的锻后热处理可采用下列方法之一:a)

完全退火;

正火;

正火加回火;

淬火加回火。

其中,回火温度应不低于550℃。4

对于抗拉强度大于700MPa的锻件,应进行淬火加回火处理。3.4.3不锈钢和耐热钢锻件的锻后热处理可采用下列方法之一:完全退火;

正火加回火;

淬火加回火;

d)固溶化处理(仅对奥氏体不锈钢及奥氏体耐热钢)。其中,回火温度应不低于650℃。CB/T778-—2011

完全退火、正火加回火一般不作为最终热处理,头锌火加回火、固溶化处理可作为最终热处理。3.4.4锻件热处理后发生的弯曲变形,睡行冷校直或部加热校直,随后应进行消除应力处理。校直后的锻件不应出现裂纹,

4试验

4.1试块和试样要求

试块的留取

高倍检

每一锻

的锻件(不包括计

钢锭锻制成几个

4.1.1.3试块应

块与本体难以连

相同主体截面尺

全用话

功学性能。

若用钢锭锻制的锻件,试块应在锻件工相当于钢锭雷应在锻件上相当于钢锭的冒口端留一个试块。对于重量大料的

重量和长度),应在锻件上相当于钢锭的口端和底部端各应在相当于钢锭的冒口端和底部端的锻件上各留一个试块。已端留取。

且长度大于3m

件本体上,且与锻件的主体截面尺小相同,并同炉热处理连在锻

的锻件,允许单独锻制试块,但试块与锻件应采用同一炉木

4.1.1.4试块应

割切取时,应采取

时锻造,同炉热处理。

试块。用一个

对开小型锻件或试

相同锻造比、

熟处理后冷态切取,且不允许再进行任何热加工。对于嵌钢锻件,若试块以气镀件

反法切除掉厚度不小于20mm的热影响区。试块应留

试样的切取

离纵向,经船级社同意,也可留在锻件切向。对试缺A

件,试梓应在距表面四分之一直径处切取直径不友对实心圆柱形锻件

应在横截面中心位置切取。

半应在无份之

4.1.2.2对空心圆柱形锻件,

壁厚处切取。

4.1.2.3对实心矩形锻件,试样应在断面对角线六之一处切取,4.1.2.4对取样有特殊要求的锻件,可在图纸或技术文件中规定取样位置。4.1.3试样要求

做萨号标记。

于50mm的锻件,试样

拉伸试样应采用直径d=10mm~20mm(优选d=14mm)、标定距离L0=5d的比例试样。4.1.3.1

4.1.3.2冲击试验无明确规定时,制造厂可自行决定选用夏比V型缺口或夏比U型缺口的冲击试样。4.2试验项目及方法

试验项目及方法见表4。

CB/T 778-—2011

5.检验规则

力学性能

高倍组织

无损检测

表4检验项目和试验方法

试验项目

化学分析

拉伸试验

冲击试验

硬度试验

非金属夹杂物

晶粒度

晶间腐蚀

超声检测

磁粉检测

试验方法

GB/T222、GB/T223部分

GB/T228

GB/T229

GB/T231.1

GB/T10561-2005

GB/T6394-2002

GB/T4334.1

JB/T4730.3

JB/T4730.4

要求的章条号

5.1拉伸试验结果不符合规定时,可再取两倍数量的试样进行复试。复试结果均符合规定,则该批锻件为合格;否则,为不合格。

5.2平均冲击吸收功是指1组3个冲击试样试验结果的平均值。允许1个试样的冲击吸收功小于规定值,但应不小于规定值的70%。

5.3当平均冲击吸收功不符合规定时,只要小于规定值的试样不超过2个,其中小于规定值70%的试样不超过1个,则可再取1组3个冲击试样进行附加试验。只有参加原始试验和附加试验这6个试样的平均值不小于规定值,且小于规定值的试样不超过2个,其中小于规定值70%的试样不超过1个,该批锻件才为合格;否则,为不合格。5.4若按5.1和5.3的规定进行复试仍不符合规定,则已做过复试的单个锻件为不合格,但允许在该批锻件中另外任选2件,各取1套试样(1拉3冲)重新进行试验。全部试验结果符合规定,该批锻件为合格;若仍有一个结果不符合规定,该批锻件为不合格。5.5对要求以热处理状态交货的锻件,试验结果不符合规定者,可重新进行热处理后,再重新提交试验。重新热处理不得超过2次,回火次数不限。重新试验符合规定者为合格,不符合规定者仍可按5.1和5.3进行复试。复试不符合规定,该批锻件为不合格。5.6锻件可根据需要或规定的位置检测硬度。对于轴类锻件的硬度检测应符合以下规定长度不大于2m时,检测(1~3)个点,其中两个点符合规定为合格;a)

2m~4m时,在两端和中间各检测1个点(共3个点),其中两个点符合规定为合格;b)

大于4m时,从两端起往内等距离共检测4个点,其中3个点符合规定为合格。6标志和质量合格证书

凡需报船级社认可的锻件,应按船级社的规定作出标志和标记。6.1

6.2对I、II试验级别的锻件应打上熔炼炉号、锻件的编号。小型锻件可按生产批在标签上作标记。6.3制造厂应对锻件提供质量合格证书,内容包括:用户的名称和合同号;

图号和锻件名称;

钢号和熔炼炉号;

锻件的单件重量和数量;

化学成分和力学性能试验结果;无损检测方法和结果;

热处理状态;此内容来自标准下载网

使用的标准号;

制造厂质检部门的印章、检验人员的签名和日期;锻造比;

船级社规定的其他要求。

CB/T 778-2011

CB/T 778--2011

A.1碳钢锻件强度等级见表A.1

附录A

(资料性附录)

碳钢锻件强度等级

锻件的直径

或有效厚度

≤100

>100~200

>200~300

不同强度等级述用的树

钛料牌号

(调)

40(调)

40(调

40(调)

(调)

表中空格的材斜牌号最自行选择,但其力学性能应符合3.3.7的规定。表中强度等级数

注1:表中“

抗拉强度,

表示谢质。

40(调)

45(调)

45(调)

B.1合金钢锻件强度等级见表B.1。锻件的直径

或有效厚度

≤100

>100200

>200~300

锻件的直径

或有效厚度

≤100

>100~200

>200~300

35CrMo

35CrMo

42CrMo

12CrNi3

30CrMnSiA

42CrMo

37CrNi3A

40CrNiMoA

附录B

(资料性附录)

合金钢锻件强度等级

不同强度等级选用的材料牌号

35CrMo

35CrMo

35CrMo

42CrMo

35CrMo

35CrMo

35CrMo

45CrNi

不同强度等级选用的材料牌号

20Cr2Ni4A

30CrMnSiA

18Cr2Ni4WA

18Cr2Ni4WA

18Cr2Ni4WA

20Cr2Ni4A

18Cr2Ni4WA

18Cr2Ni4WA

表中空格的材料牌号可自行选择,但其力学性能应符合3.3.7的规定。表中强度等级数值为最低抗拉强度。750

35CrMo

42CrMo

37CrNi3A

42CrMo

38CrMoA1

37CrNi3A

42CrMo

37CrNi3A

18Cr2Ni4WA

CB/T778—2011

42CrMo

12CrNi2

12CrNi3

42CrMo

37CrNi3A

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。