JB/T 5349-2011

基本信息

标准号: JB/T 5349-2011

中文名称:电机专用设备 冲槽机

标准类别:其他行业标准

英文名称:Motor special equipment — Notching machine

标准状态:现行

发布日期:2011-12-20

实施日期:2012-04-01

出版语种:简体中文

下载格式:.pdf .zip

下载大小:4453764

标准分类号

标准ICS号:电气工程>>电工设备元件>>29.100.01电工设备元件综合

中标分类号:电工>>电工生产设备>>K97其他电工生产设备

关联标准

出版信息

出版社:机械工业出版社

标准价格:21.0

出版日期:2012-04-01

相关单位信息

起草单位:芜湖电工机械有限公司

发布部门:中华人民共和国工业和信息化部

标准简介

本标准规定了冲槽机的型号、技术要求、试验方法、检验规则及标志、包装、运输和储存、安装、使用与维护。

本标准适用于冲制电动机、发电机铁芯用0.35mm~0.5mm硅钢片的各种内定位、外定位冲槽机。

标准图片预览

标准内容

ICS 29.100.01

备案号:34781-2012

中华人民共和国机械行业标准

JB/T5349—2011

代替JB/T5349.1~5349.3-1991

电机专用设备

冲槽机

Motor special equipment-Notching machine2011-12-20 发布

2012-04-01实施

中华人民共和国工业和信息化部发布前言,

2规范性引用文件.

3术语和定义

4型号,

5技术要求.

基本要求.

环境适应性。

使用性能.

加工精度.

装配质量..

安全保护.

外观质量

耗能指标..

5.10温升,

6检测方法,

空载运转性能试验

负荷运转性能试验

环境适应性检测..

加工精度检测

装配质量检测

安全保护检测..

外观质量检测

噪声检测.

耗能指标检测.

检验规则

8标志、包装、运输和贮存

8.1标牌.

8.3运输和贮存...

9安装、使用与维护.

9.1安装..

9.2使用与维护

附录A(规范性附录)冲槽机机身角刚度及其测试方法A.1机身的许用角刚度

A.2机身角刚度的测试方法

JB/T5349—2011

.......

JB/T5349--2011

附录B(规范性附录)冲裁力计算和对冲模的要求B.1冲裁力的计算公式

B.2对冲模的要求

图A.1测试机身角刚度示意图,

本标准按照GB/T1.1一2009给出的规则起草。JB/T53492011

本标准代替JB/T5349.1—1991《冲槽机技术条件》、JB/T5349.2--1991《冲槽机基本参数》、JB/T5349.3—1991《冲槽机精度》,与JB/T5349.1--1991、JB/T5349.2—1991、JB/T5349.3—1991相比主要技术变化如下:

-将三个部分标准合并为一项单独标准一标准名称改为《电机专用设备冲槽机》:一引用标准改为规范性引用文件;增加了产品型号编制要求;

一对标准中的技术性能要求有些内容进行修改,如产品的加工精度提高了要求;提高了设备性能要求,对一些技术要求及试验方法作了修改,并进行了充实和完善;一增加了安装、使用与维护。

本标准由中国机械工业联合会提出。本标准由全国电工专用设备标准化技术委员会(SAC/TC412)归口。本标准起草单位:芜湖电工机械有限公司。本标准主要起草人:戴卫国、张克清、孙健、吴旭东、王兰。本标准所代替标准的历次版本发布情况:JB/T5349.1—1991;

-JB/T5349.2-1991;

JB/T5349.3-1991。

1范围

电机专用设备冲槽机

JB/T5349--2011

本标准规定了冲槽机的型号、技术要求、检测方法、检验规则及标志、包装、运输和贮存、安装、使用与维护。

本标准适用于冲制电动机、发电机铁心用0.35mm~0.5mm硅钢片的各种内定位、外定位冲槽机。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T2900.39电工名词术语电机、变压器专用设备GB/T10095(所有部分)圆柱齿轮精度制GB/T13306标牌

GB/T13384机电产品包装用技术条件GB/T23644电工专用设备通用技术条件3术语和定义

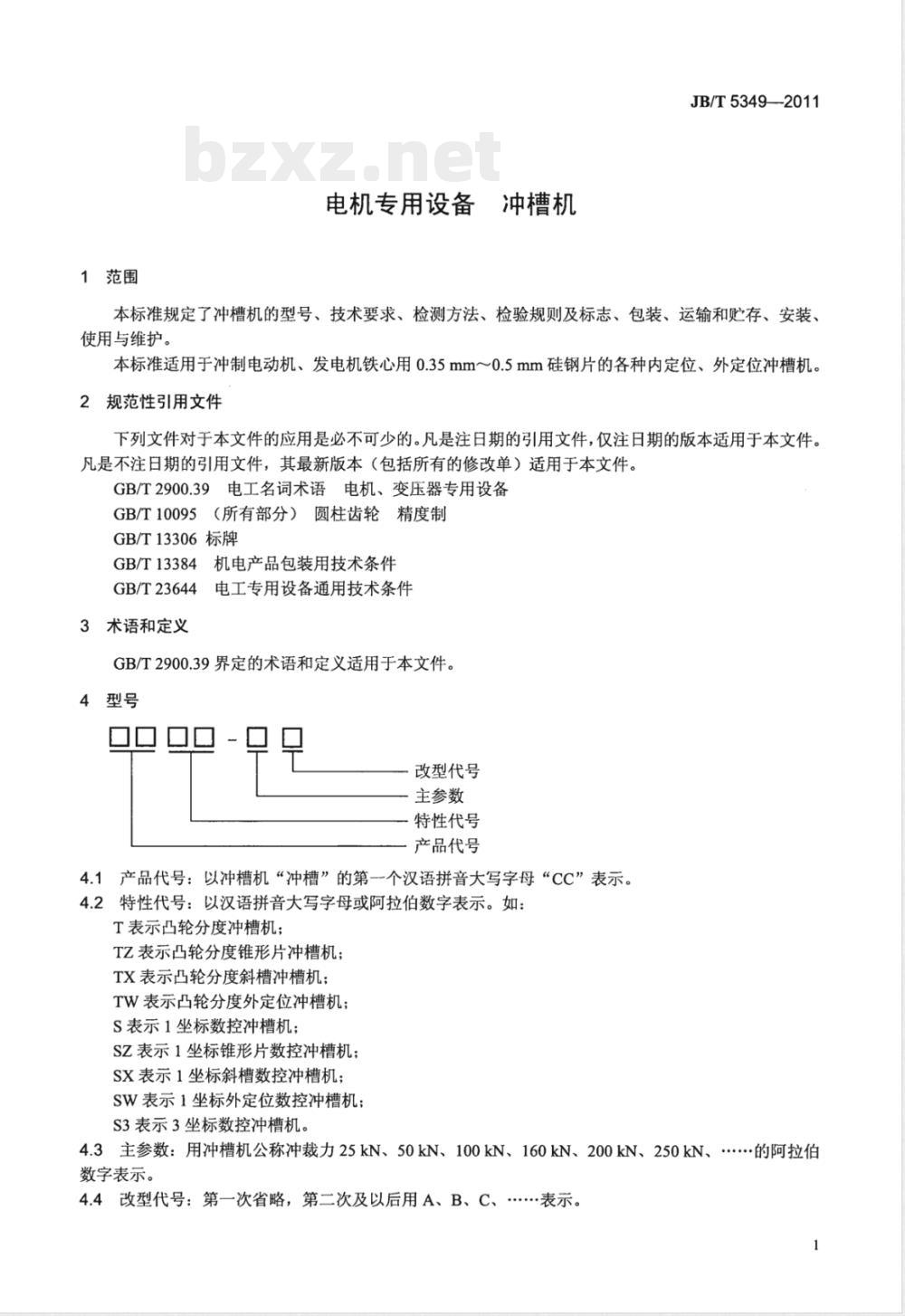

GB/T2900.39界定的术语和定义适用于本文件。4型号

0000-00

改型代号

主参数

特性代号

产品代号

4.1产品代号:以冲槽机“冲槽”的第一个汉语拼音大写字母“CC”表示。4.2特性代号:以汉语拼音大写字母或阿拉伯数字表示。如:T表示凸轮分度冲槽机;

TZ表示凸轮分度锥形片冲槽机;TX表示凸轮分度斜槽冲槽机;

TW表示凸轮分度外定位冲槽机:S表示1坐标数控冲槽机;

SZ表示1坐标锥形片数控冲槽机;SX表示1坐标斜槽数控冲槽机;

SW表示1坐标外定位数控冲槽机;S3表示3坐标数控冲槽机。

4.3主参数:用冲槽机公称冲裁力25kN、50kN、100kN、160kN、200kN、250kN、..的阿拉伯数字表示。

4.4改型代号:第一次省略,第二次及以后用A、B、C、.表示。JB/T5349—2011

5技术要求

基本要求

冲槽机应符合本标准,并按规定程序批准的图样和技术文件制造、检查和验收。5.2

环境适应性

冲槽机保证在下列条件下可靠工作。有特殊环境要求时,可由供需双方协商。海拔在1000m以下。

环境温度在(-10~40)℃范围内。空气相对湿度不大于85%(温度为20℃土5℃时)。5.2.3

电源电压波动范围不大于额定电压的士10%。5.2.4

气源进气气压应为0.4MPa~0.7MPa。5.2.5

5.3使用性能

1本标准只规定了冲槽机基本性能参数,用户有其他特殊要求时,可由供需双方协商。2基本性能参数见表1、表2。

5.4加工精度

冲片加工精度

冲片加工精度见表3。

公称冲裁力(Pg)

公称压力行程(t)

滑块行程(S)

最大封闭高度(H)

喉深(C)

模柄孔尺寸(直径d×深度L)

滑块下平面尺寸

工作台尺寸

分度轴中心到

模柄孔中心距离

分度轴孔尺寸

冲槽数范围

最大圆片外径D

压缩空气耗气量

装机功率kW

前后(B)

左右(L))

前后(BI)

左右(L)

C, (min)

C2 (max)

大端直径di×深度L

N(min)

N2(max)

注:“分度轴孔尺寸”仅适用于内定位冲槽机。2

CCT-25

≥210

≥150

≥140

≥160

≥400

$30×60

CCT-50

≥210

≥110

≥170

≥200

≥400

$38×70

CCT-100

≥210

≥250

932×20

≥110

≥170

≥220

≥400

$42×75

CCT-160

CCT-200

160/200

≥220

≥350

≥140

≥210

≥250

≥450

$50×80

Φ1500

CCT-250

≥220

≥400

≥140

≥240

≥250

≥450

$50×80

公称冲裁力(Pg)

公称压力行程(t)

滑块行程(S)

最大封闭高度(H)

喉深(C)

模柄孔尺寸(直径d×深度L)

滑块下

前后(B)

平面尺寸

工作台尺寸

分度轴中心到模

柄孔中心距离

分度轴孔

冲槽数范围

左右(L)

前后(BI)

左右 (L)

C(min)

C (max)

大端直径di×深度L

Ni(min)

N2(max)

最大圆片外径D

压缩空气耗气量

装机功率

m2/min

注:“分度轴孔尺寸”仅适用于内定位冲槽机,加工项目

CCS-25

≥210

≥150

≥140

≥160

≥400

30×60

CCS-50

≥210

≥230

≥110

≥170

≥200

≥400

$38×70

CCS-100

≥210

≥250

CCS-160

CCS-200

160/200

≥220

≥350

$32×20

≥110

≥170

≥200

≥400

$42×75

≥140

≥210

≥250

≥450

50×80

Φ1 200

精度要求

JB/T5349—2011

CCS3-160

≥220

≥350

≥140

≥210

≥250

≥450

$50×80

CCS3-250

CCS3-320

250/320

≥250

≥400

≥180

≥240

≥300

≥450

在300mm圆周上测量,相邻槽间的距离与公称值之差为士0.03mm(冲a)槽孔在圆周上的分度精度

b)槽孔对定位孔的径向圆跳动误差c)同批冲片槽孔分布的直径变动量5.4.2

冲槽机加工精度bzxZ.net

冲槽机加工精度见表4。

装配质量

槽数为36)

在虹000mm圆周上测量,相邻槽间的距离与公称值之差为土0.05mm(冲槽数为36)

≤0.04mm

≤0.03mm

冲槽机关键部件的装配质量见表5。5.6安全保护

冲槽机应有符合规定要求的润滑、操作和安全等各种标志,且能长期保持清晰。5.6.2

脚踏装置和设备高速运转的外露件应有保护装置。在运转时容易松动的零件,应有可靠的防松装置。在安装设备的地沟或操作位置上的地沟处应装地沟盖。3

JB/T5349—2011

工项目

a)工作台面的平面度误差

b)滑块下平面的平面度误差

c)滑块模柄孔对T形槽的对称度误差d)滑块下平面对工作台面平行度误差e)滑块行程对工作台面的垂直度误差f)分度轴孔的径向圆跳动误差

g)分度轴中心和滑块模柄孔中心连线与分度座导轨平行度误差

h)分度座每进给2mm时的偏差

i)模架每进给2mm时的偏差

j)机身角刚度“(Pg为冲槽机公称冲裁力)k)机身和曲轴应有保证达到设计要求的材料性能的证明1)交换齿轮的运动精度

m)滚动导轨表面硬度

n)飞轮、离合器、制动器零部件的静平衡o)在导轨和对开轴瓦的工作表面上的刮研点≤0.02mm

≤0.02mm

≤0.025mm

≤0.01mm

≤0.015mm

精度要求

每300mm长,≤0.1mm

≥0.001Pg

符合技术文件要求

不低于GB/T10095中的5级

≥55HRC

作涂色检验,应保证25mm×25mm面积内接触点数不少于6点,对开式轴瓦应在实际工作位置检验,允许只在最高点和最低点左右各60°内检验冲槽机机身角刚度及其测量方法见附录A。表5

装配项目

a)滑块行程误差

b)最大封闭高度误差

c)封闭高度调节量误差

d)滑块每分钟最高行程次数误差e)滑块模柄孔和分度轴中心最小距离误差f)滑块模柄孔和分度轴中心最大距离误差g)工作行程停止时,滑块停止在上止点位置的误差(对应的曲轴转角)

h)有停止点校正机构,凸轮分度的冲槽机的分度轴停止位置误差

i)推杆与连接座和推杆与上下轴承座的锁紧j)连杆与调节螺杆的锁紧

k)导轨与机身的固定结合面

1)镶钢导轨面与滚动块的接触面积m)分度齿轮轴向错位

n)分度齿轮的接触面积

-10%~0

质量要求

土20°,且不允许出现多冲一槽或少冲一槽±25

锁紧后用300N·m力矩转动推杆,推杆不能松动锁紧后用100N·m力矩转动调节螺杆,调节螺杆不能松动用0.05mm塞尺,只允许不大于结合面全长的10%的部分插入,且插入深度不大于导轨宽度的20%在长度上应不少于70%,在宽度上应不少于50%<1mm

齿宽方向接触长度>75%

装配项目

n)分度齿轮的接触面积

0)飞轮圆跳动误差

p)气压系统

q)润滑系统

表5(续)

质量要求

齿高方向接触长度>75%

径向<0.10mm

轴向<0.20mm

无漏气

各润滑点可靠进油,管路不漏油在明显及易操作的位置处应安装紧急停止按钮。使用调整第一槽机构时,应具有使主电动机不能起动的安全联锁。有良好的过电压、过电流保护。对带有保护开关的安全防护装置应进行动作试验不少于3次。JB/T5349—2011

接地电阻:电气控制装置主接地端子和装有电器的任何金属构件之间的电阻不应大于0.12。绝缘电阻:

a)电气控制装置带电回路与地之间的绝缘电阻不应小于1MQ:b)电动机绕组的绝缘电阻应不小于0.5MQ2;c)用500V及以上的绝缘电阻表测量,试验时,对于不应承受电压的电容器和半导体器件应将其短路或拆除。

外观质量

设备外观质量应符合GB/T23644的规定。5.8噪声

冲槽机空载运转噪声声压级不大于80dB(A),且不得呈周期性变化。5.9耗能指标

压缩空气消耗量见表1、表2。

装机功率见表1、表2。

5.10温升

温升及最高温度见表6。

滑动轴承

滚动轴承

滑动导轨

滚动导轨

摩擦离合器

制动器

温升等于最高温度与环境温度之差6检测方法

6.1空载运转性能试验

最高温度

单位为摄氏度

6.1.1设备安装完毕后,必须进行整机联动空载运转性能试验。试验应从最低冲次开始,逐步升高,试验时间不得少于2h,运转时观察运行的平稳性、动作的灵活性。空载运转性能试验时,要检查是否5

JB/T5349—-2011

符合5.3.2、5.8的要求。

6.1.2在空载运转性能试验时,用点温计在零件发热最高的可测部位进行测量,其最高温度和温升应符合5.10的规定。

6.2负荷运转性能试验

负荷运转性能试验时,可按用户提供的冲片和要求,按产品说明书中的冲片直径、冲槽数,选择规定的冲次检验,试验片数不少于3片,并按5.4.1检验其是否达到规定要求(冲裁力计算见附录B)。6.3环境适应性检测

空载运转性能试验前,应进行设备工作环境、电压波动情况检测,检测工具是温度计、湿度计、电压表,检测结果应符合5.2的要求。6.4加工精度检测

加工精度的检测项目及要求见表7。表7

检测项目

a)槽孔在圆周上的分度精度

b)槽孔对定位孔的径向圆跳动误差c)同批冲片槽孔分布的直径变动量d)工作台面的平面度误差

e)滑块下平面的平面度误差

f)滑块模柄孔对T形槽的对称度误差检测方法

用游标卡尺逐槽测量槽间距并记录,最大读数差值即为分度误差用游标卡尺逐槽测量槽间距并记录,最大读数差值即为分度误差同批冲片中抽取任两张冲片,用千分尺测量任意同名槽的槽底到定位表面的距离,最大读数差值即为直径变动量将三个等高支承置于工作台上相距最远的三点,再将平板置于等高支承上,在四周和对角线上,每50mm(不足50mm按50mm计)用可调量块测量一次,最大读数差值即为平面度误差装配前将滑块支承在平板上,调整被测平面最远处的三点,使其与平板等高。指示器沿被测素线(滑块四周边)作直线移动,最大读数差值即为平面度误差

在模柄孔中装入芯轴,将卡板卡住两端T形槽,用塞尺检查卡板与芯轴的距离:然后用卡板卡住T形槽的另一边,再用塞尺检查卡板与芯轴的距离,其差值即为对称度误差在最大封闭高度下进行检测,将带指示器的测量架放在工作台的平g)滑块下平面对工作台面平行度误差尺上,指示器的测头触及滑块下平面,按纵向和横向两个方向进行检测,相邻两端点的最大读数差值即为平行度误差在任意封闭高度下进行检验,将角尺放在工作台上的平尺上,带指示h)滑块行程对工作台面的垂直度误差i)分度轴孔的径向圆跳动误差

j)分度轴中心和滑块模柄孔中心连线与分度座导轨平行度误差

k)分度座每进给2mm时的误差

器的测量架紧固在滑块上,指示器测头触及角尺测量面。滑块向下运行时,按纵向和横向两个方向进行检测,指示器的最大读数差值即为垂直度误差

将带指示器的测量架紧固在分度座上,指示器测头垂直触及分度轴孔表面,分度轴旋转一周,指示器的最大读数差值即为径向圆跳动误差在工作台上固定一平尺,使其测量面与滑块模柄孔中心和分度轴中心的连线平行。将指示器固定在分度座上,使测头触及平尺测量面,分度座距滑块最大位置向最小位置移动,指示器的最大读数差值即为平行度误差将带指示器的测量架固定在工作台面上,指示器测头触及分度座。分度座按进给程序进给2mm,在任意位置,反复测量三次,指示器的最大读数值与理论进给值之差即为进给误差要求

检测项目

1)模架每进给2mm时的误差

装配质量检测

表7(续)

检测方法

JB/T5349—2011

将带指示器的测量架固定在工作台面上,指示器测头触及模架表面。模架按进给程序进给2mm,在任意位置,反复测量三次,指示器的最大读数值与理论进给值之差即为进给误差装配质量的检测项目及要求见表8。表8

检测项目

a)滑块行程误差

b)最大封闭高度误差

c)封闭高度调节量误差

d)滑块每分钟最高行程次数误差e)滑块模柄孔和分度轴中心最大和最小距离误差

f)工作行程停止时,滑块停止在上止点位置的误差(对应的曲柄转角)

g)凸轮分度的冲槽机的分度轴停止位置误差h)推杆与连接座和推杆与上下轴承座的锁紧i)连杆与调节螺杆的锁紧

j)导轨与机身的固定结合面

k)镶钢导轨面与滚动块的接触面积1)分度齿轮轴向错位

m)分度齿轮的接触面积

n)飞轮圆跳动误差

o)气压系统

p)润滑系统

6.6安全保护检测

检测方法

用深度游标卡尺测量

滑块处于下止点,调节螺杆使滑块调至最高位置,用深度游标卡尺测量滑块底面到工作台面的距离用深度游标卡尺测量

用秒表计

用卷尺测量

画出位置线检查

百分表和专用杠杆

用力矩扳手检测

用力矩扳手检测

用塞尺检测

用红丹粉涂色检查

用深度游标卡尺测量

用红丹粉涂色检查

用百分表检测

按照系统额定压力的1.1倍进行耐压试验,用泡沫剂涂拭检测

绝缘电阻用500V及以上的绝缘电阻表测量,结果应符合5.6.9的要求。6.6.2

接地电阻用接地电阻测试仪测量,结果应符合5.6.8的要求。其他项目检测结果应符合5.6.1~5.6.7的要求。6.7

外观质量检测

目测油、水、气、电等管、线路安装排列状况。用常规量具测量结合面的错位量。表面涂装颜色根据用户要求用样板对比,目测检查。以上项目检测结果应符合5.7的要求。表4

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:34781-2012

中华人民共和国机械行业标准

JB/T5349—2011

代替JB/T5349.1~5349.3-1991

电机专用设备

冲槽机

Motor special equipment-Notching machine2011-12-20 发布

2012-04-01实施

中华人民共和国工业和信息化部发布前言,

2规范性引用文件.

3术语和定义

4型号,

5技术要求.

基本要求.

环境适应性。

使用性能.

加工精度.

装配质量..

安全保护.

外观质量

耗能指标..

5.10温升,

6检测方法,

空载运转性能试验

负荷运转性能试验

环境适应性检测..

加工精度检测

装配质量检测

安全保护检测..

外观质量检测

噪声检测.

耗能指标检测.

检验规则

8标志、包装、运输和贮存

8.1标牌.

8.3运输和贮存...

9安装、使用与维护.

9.1安装..

9.2使用与维护

附录A(规范性附录)冲槽机机身角刚度及其测试方法A.1机身的许用角刚度

A.2机身角刚度的测试方法

JB/T5349—2011

.......

JB/T5349--2011

附录B(规范性附录)冲裁力计算和对冲模的要求B.1冲裁力的计算公式

B.2对冲模的要求

图A.1测试机身角刚度示意图,

本标准按照GB/T1.1一2009给出的规则起草。JB/T53492011

本标准代替JB/T5349.1—1991《冲槽机技术条件》、JB/T5349.2--1991《冲槽机基本参数》、JB/T5349.3—1991《冲槽机精度》,与JB/T5349.1--1991、JB/T5349.2—1991、JB/T5349.3—1991相比主要技术变化如下:

-将三个部分标准合并为一项单独标准一标准名称改为《电机专用设备冲槽机》:一引用标准改为规范性引用文件;增加了产品型号编制要求;

一对标准中的技术性能要求有些内容进行修改,如产品的加工精度提高了要求;提高了设备性能要求,对一些技术要求及试验方法作了修改,并进行了充实和完善;一增加了安装、使用与维护。

本标准由中国机械工业联合会提出。本标准由全国电工专用设备标准化技术委员会(SAC/TC412)归口。本标准起草单位:芜湖电工机械有限公司。本标准主要起草人:戴卫国、张克清、孙健、吴旭东、王兰。本标准所代替标准的历次版本发布情况:JB/T5349.1—1991;

-JB/T5349.2-1991;

JB/T5349.3-1991。

1范围

电机专用设备冲槽机

JB/T5349--2011

本标准规定了冲槽机的型号、技术要求、检测方法、检验规则及标志、包装、运输和贮存、安装、使用与维护。

本标准适用于冲制电动机、发电机铁心用0.35mm~0.5mm硅钢片的各种内定位、外定位冲槽机。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T2900.39电工名词术语电机、变压器专用设备GB/T10095(所有部分)圆柱齿轮精度制GB/T13306标牌

GB/T13384机电产品包装用技术条件GB/T23644电工专用设备通用技术条件3术语和定义

GB/T2900.39界定的术语和定义适用于本文件。4型号

0000-00

改型代号

主参数

特性代号

产品代号

4.1产品代号:以冲槽机“冲槽”的第一个汉语拼音大写字母“CC”表示。4.2特性代号:以汉语拼音大写字母或阿拉伯数字表示。如:T表示凸轮分度冲槽机;

TZ表示凸轮分度锥形片冲槽机;TX表示凸轮分度斜槽冲槽机;

TW表示凸轮分度外定位冲槽机:S表示1坐标数控冲槽机;

SZ表示1坐标锥形片数控冲槽机;SX表示1坐标斜槽数控冲槽机;

SW表示1坐标外定位数控冲槽机;S3表示3坐标数控冲槽机。

4.3主参数:用冲槽机公称冲裁力25kN、50kN、100kN、160kN、200kN、250kN、..的阿拉伯数字表示。

4.4改型代号:第一次省略,第二次及以后用A、B、C、.表示。JB/T5349—2011

5技术要求

基本要求

冲槽机应符合本标准,并按规定程序批准的图样和技术文件制造、检查和验收。5.2

环境适应性

冲槽机保证在下列条件下可靠工作。有特殊环境要求时,可由供需双方协商。海拔在1000m以下。

环境温度在(-10~40)℃范围内。空气相对湿度不大于85%(温度为20℃土5℃时)。5.2.3

电源电压波动范围不大于额定电压的士10%。5.2.4

气源进气气压应为0.4MPa~0.7MPa。5.2.5

5.3使用性能

1本标准只规定了冲槽机基本性能参数,用户有其他特殊要求时,可由供需双方协商。2基本性能参数见表1、表2。

5.4加工精度

冲片加工精度

冲片加工精度见表3。

公称冲裁力(Pg)

公称压力行程(t)

滑块行程(S)

最大封闭高度(H)

喉深(C)

模柄孔尺寸(直径d×深度L)

滑块下平面尺寸

工作台尺寸

分度轴中心到

模柄孔中心距离

分度轴孔尺寸

冲槽数范围

最大圆片外径D

压缩空气耗气量

装机功率kW

前后(B)

左右(L))

前后(BI)

左右(L)

C, (min)

C2 (max)

大端直径di×深度L

N(min)

N2(max)

注:“分度轴孔尺寸”仅适用于内定位冲槽机。2

CCT-25

≥210

≥150

≥140

≥160

≥400

$30×60

CCT-50

≥210

≥110

≥170

≥200

≥400

$38×70

CCT-100

≥210

≥250

932×20

≥110

≥170

≥220

≥400

$42×75

CCT-160

CCT-200

160/200

≥220

≥350

≥140

≥210

≥250

≥450

$50×80

Φ1500

CCT-250

≥220

≥400

≥140

≥240

≥250

≥450

$50×80

公称冲裁力(Pg)

公称压力行程(t)

滑块行程(S)

最大封闭高度(H)

喉深(C)

模柄孔尺寸(直径d×深度L)

滑块下

前后(B)

平面尺寸

工作台尺寸

分度轴中心到模

柄孔中心距离

分度轴孔

冲槽数范围

左右(L)

前后(BI)

左右 (L)

C(min)

C (max)

大端直径di×深度L

Ni(min)

N2(max)

最大圆片外径D

压缩空气耗气量

装机功率

m2/min

注:“分度轴孔尺寸”仅适用于内定位冲槽机,加工项目

CCS-25

≥210

≥150

≥140

≥160

≥400

30×60

CCS-50

≥210

≥230

≥110

≥170

≥200

≥400

$38×70

CCS-100

≥210

≥250

CCS-160

CCS-200

160/200

≥220

≥350

$32×20

≥110

≥170

≥200

≥400

$42×75

≥140

≥210

≥250

≥450

50×80

Φ1 200

精度要求

JB/T5349—2011

CCS3-160

≥220

≥350

≥140

≥210

≥250

≥450

$50×80

CCS3-250

CCS3-320

250/320

≥250

≥400

≥180

≥240

≥300

≥450

在300mm圆周上测量,相邻槽间的距离与公称值之差为士0.03mm(冲a)槽孔在圆周上的分度精度

b)槽孔对定位孔的径向圆跳动误差c)同批冲片槽孔分布的直径变动量5.4.2

冲槽机加工精度bzxZ.net

冲槽机加工精度见表4。

装配质量

槽数为36)

在虹000mm圆周上测量,相邻槽间的距离与公称值之差为土0.05mm(冲槽数为36)

≤0.04mm

≤0.03mm

冲槽机关键部件的装配质量见表5。5.6安全保护

冲槽机应有符合规定要求的润滑、操作和安全等各种标志,且能长期保持清晰。5.6.2

脚踏装置和设备高速运转的外露件应有保护装置。在运转时容易松动的零件,应有可靠的防松装置。在安装设备的地沟或操作位置上的地沟处应装地沟盖。3

JB/T5349—2011

工项目

a)工作台面的平面度误差

b)滑块下平面的平面度误差

c)滑块模柄孔对T形槽的对称度误差d)滑块下平面对工作台面平行度误差e)滑块行程对工作台面的垂直度误差f)分度轴孔的径向圆跳动误差

g)分度轴中心和滑块模柄孔中心连线与分度座导轨平行度误差

h)分度座每进给2mm时的偏差

i)模架每进给2mm时的偏差

j)机身角刚度“(Pg为冲槽机公称冲裁力)k)机身和曲轴应有保证达到设计要求的材料性能的证明1)交换齿轮的运动精度

m)滚动导轨表面硬度

n)飞轮、离合器、制动器零部件的静平衡o)在导轨和对开轴瓦的工作表面上的刮研点≤0.02mm

≤0.02mm

≤0.025mm

≤0.01mm

≤0.015mm

精度要求

每300mm长,≤0.1mm

≥0.001Pg

符合技术文件要求

不低于GB/T10095中的5级

≥55HRC

作涂色检验,应保证25mm×25mm面积内接触点数不少于6点,对开式轴瓦应在实际工作位置检验,允许只在最高点和最低点左右各60°内检验冲槽机机身角刚度及其测量方法见附录A。表5

装配项目

a)滑块行程误差

b)最大封闭高度误差

c)封闭高度调节量误差

d)滑块每分钟最高行程次数误差e)滑块模柄孔和分度轴中心最小距离误差f)滑块模柄孔和分度轴中心最大距离误差g)工作行程停止时,滑块停止在上止点位置的误差(对应的曲轴转角)

h)有停止点校正机构,凸轮分度的冲槽机的分度轴停止位置误差

i)推杆与连接座和推杆与上下轴承座的锁紧j)连杆与调节螺杆的锁紧

k)导轨与机身的固定结合面

1)镶钢导轨面与滚动块的接触面积m)分度齿轮轴向错位

n)分度齿轮的接触面积

-10%~0

质量要求

土20°,且不允许出现多冲一槽或少冲一槽±25

锁紧后用300N·m力矩转动推杆,推杆不能松动锁紧后用100N·m力矩转动调节螺杆,调节螺杆不能松动用0.05mm塞尺,只允许不大于结合面全长的10%的部分插入,且插入深度不大于导轨宽度的20%在长度上应不少于70%,在宽度上应不少于50%<1mm

齿宽方向接触长度>75%

装配项目

n)分度齿轮的接触面积

0)飞轮圆跳动误差

p)气压系统

q)润滑系统

表5(续)

质量要求

齿高方向接触长度>75%

径向<0.10mm

轴向<0.20mm

无漏气

各润滑点可靠进油,管路不漏油在明显及易操作的位置处应安装紧急停止按钮。使用调整第一槽机构时,应具有使主电动机不能起动的安全联锁。有良好的过电压、过电流保护。对带有保护开关的安全防护装置应进行动作试验不少于3次。JB/T5349—2011

接地电阻:电气控制装置主接地端子和装有电器的任何金属构件之间的电阻不应大于0.12。绝缘电阻:

a)电气控制装置带电回路与地之间的绝缘电阻不应小于1MQ:b)电动机绕组的绝缘电阻应不小于0.5MQ2;c)用500V及以上的绝缘电阻表测量,试验时,对于不应承受电压的电容器和半导体器件应将其短路或拆除。

外观质量

设备外观质量应符合GB/T23644的规定。5.8噪声

冲槽机空载运转噪声声压级不大于80dB(A),且不得呈周期性变化。5.9耗能指标

压缩空气消耗量见表1、表2。

装机功率见表1、表2。

5.10温升

温升及最高温度见表6。

滑动轴承

滚动轴承

滑动导轨

滚动导轨

摩擦离合器

制动器

温升等于最高温度与环境温度之差6检测方法

6.1空载运转性能试验

最高温度

单位为摄氏度

6.1.1设备安装完毕后,必须进行整机联动空载运转性能试验。试验应从最低冲次开始,逐步升高,试验时间不得少于2h,运转时观察运行的平稳性、动作的灵活性。空载运转性能试验时,要检查是否5

JB/T5349—-2011

符合5.3.2、5.8的要求。

6.1.2在空载运转性能试验时,用点温计在零件发热最高的可测部位进行测量,其最高温度和温升应符合5.10的规定。

6.2负荷运转性能试验

负荷运转性能试验时,可按用户提供的冲片和要求,按产品说明书中的冲片直径、冲槽数,选择规定的冲次检验,试验片数不少于3片,并按5.4.1检验其是否达到规定要求(冲裁力计算见附录B)。6.3环境适应性检测

空载运转性能试验前,应进行设备工作环境、电压波动情况检测,检测工具是温度计、湿度计、电压表,检测结果应符合5.2的要求。6.4加工精度检测

加工精度的检测项目及要求见表7。表7

检测项目

a)槽孔在圆周上的分度精度

b)槽孔对定位孔的径向圆跳动误差c)同批冲片槽孔分布的直径变动量d)工作台面的平面度误差

e)滑块下平面的平面度误差

f)滑块模柄孔对T形槽的对称度误差检测方法

用游标卡尺逐槽测量槽间距并记录,最大读数差值即为分度误差用游标卡尺逐槽测量槽间距并记录,最大读数差值即为分度误差同批冲片中抽取任两张冲片,用千分尺测量任意同名槽的槽底到定位表面的距离,最大读数差值即为直径变动量将三个等高支承置于工作台上相距最远的三点,再将平板置于等高支承上,在四周和对角线上,每50mm(不足50mm按50mm计)用可调量块测量一次,最大读数差值即为平面度误差装配前将滑块支承在平板上,调整被测平面最远处的三点,使其与平板等高。指示器沿被测素线(滑块四周边)作直线移动,最大读数差值即为平面度误差

在模柄孔中装入芯轴,将卡板卡住两端T形槽,用塞尺检查卡板与芯轴的距离:然后用卡板卡住T形槽的另一边,再用塞尺检查卡板与芯轴的距离,其差值即为对称度误差在最大封闭高度下进行检测,将带指示器的测量架放在工作台的平g)滑块下平面对工作台面平行度误差尺上,指示器的测头触及滑块下平面,按纵向和横向两个方向进行检测,相邻两端点的最大读数差值即为平行度误差在任意封闭高度下进行检验,将角尺放在工作台上的平尺上,带指示h)滑块行程对工作台面的垂直度误差i)分度轴孔的径向圆跳动误差

j)分度轴中心和滑块模柄孔中心连线与分度座导轨平行度误差

k)分度座每进给2mm时的误差

器的测量架紧固在滑块上,指示器测头触及角尺测量面。滑块向下运行时,按纵向和横向两个方向进行检测,指示器的最大读数差值即为垂直度误差

将带指示器的测量架紧固在分度座上,指示器测头垂直触及分度轴孔表面,分度轴旋转一周,指示器的最大读数差值即为径向圆跳动误差在工作台上固定一平尺,使其测量面与滑块模柄孔中心和分度轴中心的连线平行。将指示器固定在分度座上,使测头触及平尺测量面,分度座距滑块最大位置向最小位置移动,指示器的最大读数差值即为平行度误差将带指示器的测量架固定在工作台面上,指示器测头触及分度座。分度座按进给程序进给2mm,在任意位置,反复测量三次,指示器的最大读数值与理论进给值之差即为进给误差要求

检测项目

1)模架每进给2mm时的误差

装配质量检测

表7(续)

检测方法

JB/T5349—2011

将带指示器的测量架固定在工作台面上,指示器测头触及模架表面。模架按进给程序进给2mm,在任意位置,反复测量三次,指示器的最大读数值与理论进给值之差即为进给误差装配质量的检测项目及要求见表8。表8

检测项目

a)滑块行程误差

b)最大封闭高度误差

c)封闭高度调节量误差

d)滑块每分钟最高行程次数误差e)滑块模柄孔和分度轴中心最大和最小距离误差

f)工作行程停止时,滑块停止在上止点位置的误差(对应的曲柄转角)

g)凸轮分度的冲槽机的分度轴停止位置误差h)推杆与连接座和推杆与上下轴承座的锁紧i)连杆与调节螺杆的锁紧

j)导轨与机身的固定结合面

k)镶钢导轨面与滚动块的接触面积1)分度齿轮轴向错位

m)分度齿轮的接触面积

n)飞轮圆跳动误差

o)气压系统

p)润滑系统

6.6安全保护检测

检测方法

用深度游标卡尺测量

滑块处于下止点,调节螺杆使滑块调至最高位置,用深度游标卡尺测量滑块底面到工作台面的距离用深度游标卡尺测量

用秒表计

用卷尺测量

画出位置线检查

百分表和专用杠杆

用力矩扳手检测

用力矩扳手检测

用塞尺检测

用红丹粉涂色检查

用深度游标卡尺测量

用红丹粉涂色检查

用百分表检测

按照系统额定压力的1.1倍进行耐压试验,用泡沫剂涂拭检测

绝缘电阻用500V及以上的绝缘电阻表测量,结果应符合5.6.9的要求。6.6.2

接地电阻用接地电阻测试仪测量,结果应符合5.6.8的要求。其他项目检测结果应符合5.6.1~5.6.7的要求。6.7

外观质量检测

目测油、水、气、电等管、线路安装排列状况。用常规量具测量结合面的错位量。表面涂装颜色根据用户要求用样板对比,目测检查。以上项目检测结果应符合5.7的要求。表4

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。