JT/T 537-2018

标准分类号

关联标准

出版信息

相关单位信息

标准简介

JT/T 537-2018 Corrosion inhibitor for reinforcing steel in concrete.

1范围

JT/T 537规定了钢筋混凝土阻锈剂的产品分类技术要求、试验方法、检验规则,以及标志、包装、运输和储存等要求。

JT/T 537适用于公路工程用钢筋混凝土阻锈剂的生产检验和使用。水运、港口、水利、铁路等工程用钢筋混凝土阻锈剂可参照使用。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 8076混凝土外加剂

GB/T 8077混凝土外加剂均质性试验方法

GB/T 14684建设用砂

GB/T 14685建设用卵石、碎石

GB/T50082普通混凝土长期性能和耐久性能试验方法标准

CB/T 50476混凝 士结构耐久性设计规范

JTGC E30公路工程水泥及水泥混凝土试验规程

JTJ 270水运工程混凝土试验规程

JGJ 63混凝土用水标准

JGJ/T 192钢筋阻锈剂应用技术规程

3术语和定义

下列术语和定义适用于本文件。

3.1钢筋混凝土阻锈剂corrosion inhibitor for reinforcing steel in concrete

掺入混凝土内或涂覆钢筋混凝t表面,能抑制或减缓钢筋腐蚀的外加剂。

4分类与标记

1范围

JT/T 537规定了钢筋混凝土阻锈剂的产品分类技术要求、试验方法、检验规则,以及标志、包装、运输和储存等要求。

JT/T 537适用于公路工程用钢筋混凝土阻锈剂的生产检验和使用。水运、港口、水利、铁路等工程用钢筋混凝土阻锈剂可参照使用。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 8076混凝土外加剂

GB/T 8077混凝土外加剂均质性试验方法

GB/T 14684建设用砂

GB/T 14685建设用卵石、碎石

GB/T50082普通混凝土长期性能和耐久性能试验方法标准

CB/T 50476混凝 士结构耐久性设计规范

JTGC E30公路工程水泥及水泥混凝土试验规程

JTJ 270水运工程混凝土试验规程

JGJ 63混凝土用水标准

JGJ/T 192钢筋阻锈剂应用技术规程

3术语和定义

下列术语和定义适用于本文件。

3.1钢筋混凝土阻锈剂corrosion inhibitor for reinforcing steel in concrete

掺入混凝土内或涂覆钢筋混凝t表面,能抑制或减缓钢筋腐蚀的外加剂。

4分类与标记

标准图片预览

标准内容

ICS93.080.20

备案号:

中华人民共和国交通运输行业标准JT/T5372018

代替JT/T537—2004

钢筋混凝土阻锈剂

Corrosion inhibitor for reinforcing steel in concrete2018-08-29发布

中华人民共和国交通运输部

2018-12-01实施

规范性引用文件

3术语和定义

4分类与标记

5技术要求

6试验方法

检验规则

8标志、包装、运输和储存

附录A(规范性附录)盐水干湿循环环境中钢筋锈蚀面积百分率比试验方法JT/T537—2018

JT/T537—2018

本标准按照CB/T1.1—2009给出的规则起草。本标准代替JT/T537—2004《钢筋混凝土阻锈剂》。与JT/T537—2004相比,除编辑性修改外,主要技术变化如下:

修改了钢筋混凝土阻锈剂的定义(见3.1,2004年版的3.1);—修改了阻锈剂的分类(见4.1);一增加了标记的要求(见4.2):一修改了钢筋的耐盐水浸渍性能试验方法(见表2、6.2,2004年版的6.2);一增加了盐水干湿循环环境中钢筋锈蚀面积百分率比的技术性能要求及试验方法(见表2、6.3和附录A);

修改了钢筋在砂浆中的耐锈蚀性能的试验用盐水浓度及试验方法(见6.4,2004年版的6.3和附录A);

修改了混凝土抗压强度比的技术性能要求(见表2,2004年版的表2);一增加了混凝土抗渗性的技术性能要求及试验方法(见表2和6.7);一增加了盐水浸烘环境中混凝土钢筋的锈蚀面积百分率比的技术性能要求及试验方法(见表2和6.8);

一增加了混凝土氯离子迁移系数比的技术性能要求及试验方法(见表2和6.9);-增加了混凝土渗透深度的技术性能要求及试验方法(见表2和6.10):-删除了表面张力、还原糖和泡沫性能等技术性能要求(见2004年版的表1);删除了钢筋锈蚀快速试验方法(硬化砂浆法)(见2004年版的附录A)。本标准由全国交通工程设施(公路)标准化技术委员会(SAC/TC223)提出并归口。本标准起草单位:交通运输部公路科学研究院、广西交通科学研究院、中交第三公路工程局有限公司、江苏苏博特新材料股份有限公司、北京建翔新兴材料有限公司、内蒙古路桥有限责任公司。本标准主要起草人:何哲、王稷良、谭华、田波、刘英、张爱民、权磊、卢明智、刘加平、石亮、侯荣国、宝群群、辛懿涛、王永红、蔡景顺、崔巩、柯国炬、邓家喜、周胜波。本标准代替标准历次版本发布情况:JT/T537—2004。

1范围

钢筋混凝土阻锈剂

JT/T537—2018

本标准规定了钢筋混凝土阻锈剂的产品分类、技术要求、试验方法、检验规则,以及标志、包装、运输和储存等要求

本标准适用于公路工程用钢筋混凝土阻锈剂的生产,检验和使用。水运,港口,水利铁路等工程用钢筋混凝土阻锈剂可参照使用。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注甘期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB8076

GB/T8077

GB/T14684

GB/T14685

GB/T50082

GB/T50476

JTGE30

JTJ270

JGJ/T192

3术语和定义

混凝土外加剂

混凝土外加剂均质性试验方法

建设用砂

建设用卵石、碎石

普通混凝土长期性能和耐久性能试验方法标准混凝土结构耐久性设计规范

公路工程水泥及水泥混凝土试验规程水运工程混凝土试验规程

混凝土用水标准

钢筋阻锈剂应用技术规程

下列术语和定义适用于本文件。3.1

钢筋混凝土阻锈剂

corrosion inhibitor for reinforcing steel in concrete掺入混凝土内或涂覆钢筋混凝土表面,能抑制或减缓钢筋腐蚀的外加剂4分类与标记

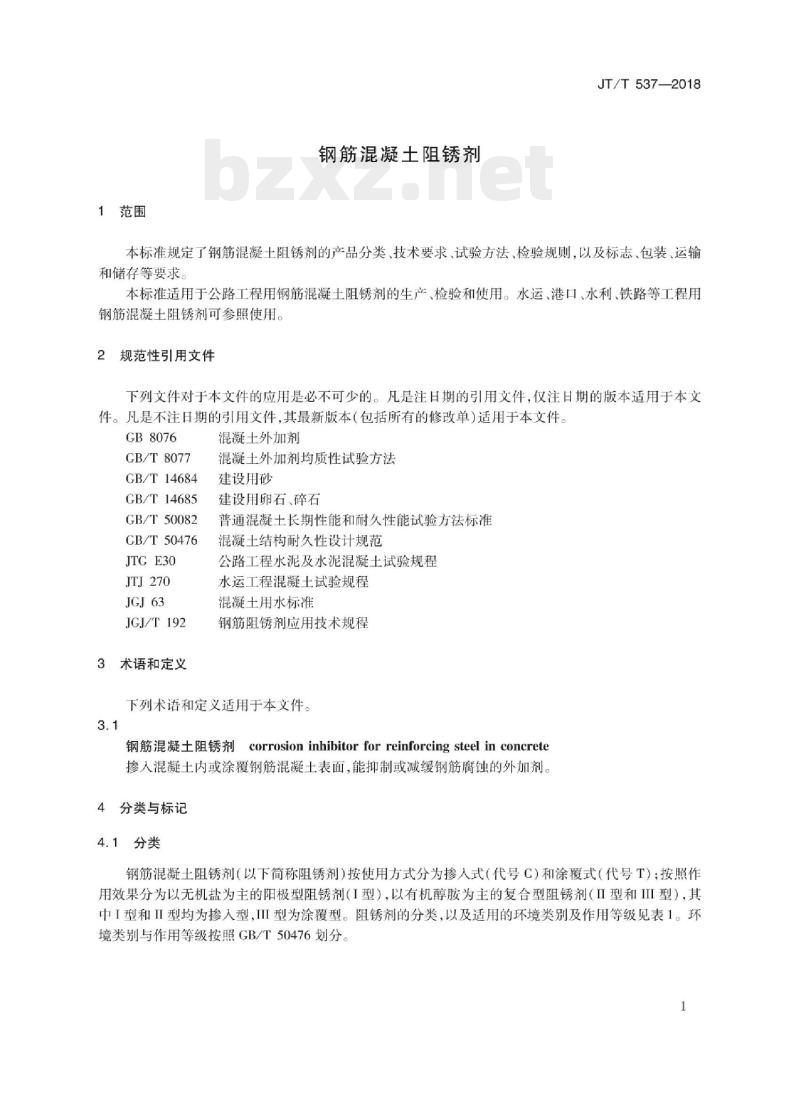

4.1分类

钢筋混凝土阻锈剂(以下简称阻锈剂))按使用方式分为掺人式(代号C)和涂覆式(代号T);按照作用效果分为以无机盐为主的阳极型阻锈剂(1型),以有机醇胺为主的复合型阻锈剂(II型和III型),其中I型和IⅡI型均为掺人型,II型为涂覆型。阻锈剂的分类,以及适用的环境类别及作用等级见表1。环境类别与作用等级按照GB/T50476划分。1

JT/T5372018

III型

阻锈剂的分类与适用的环境类别及作用等级环境类别及作用等级

II-CIII-D.III-EII-F,IV-CIV-DIV-Ec,Ⅲ

D、III

E、II-F,IV

注:CB/T50476将环境类别分为I~IV四类,依次为一般环境、冻融环境、海洋氯化物环境、除冰盐等其他氯化物环境;作用等级分为A~F六个等级,依次为轻微、轻度、中度、严重、非常严重、极端严重。4.2

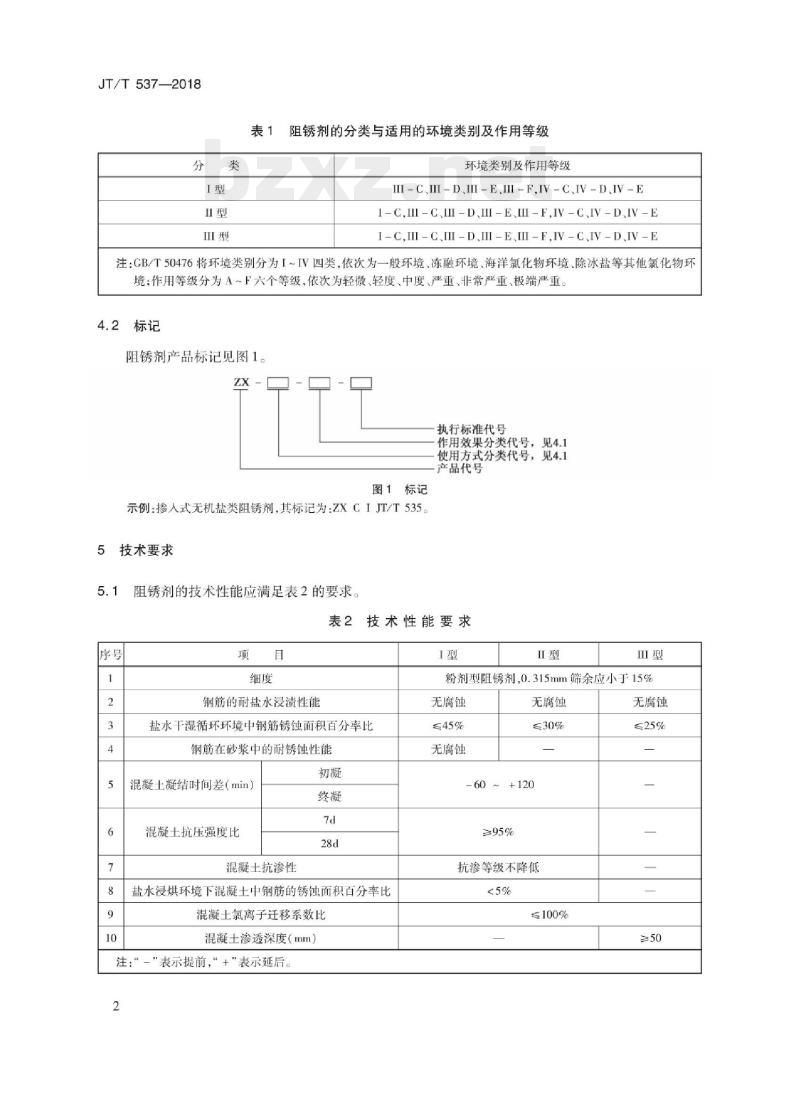

阻锈剂产品标记见图1。

执行标准代号

作用效果分类代号,见4.1

使用方式分类代号,见4.1

产品代号

图1标记

示例:掺入式无机盐类阻锈剂,其标记为:ZXCIJT/T535。技术要求

阻锈剂的技术性能应满足表2的要求2技术性能要求

钢筋的耐盐水浸渍性能

盐水干湿循环环境中钢筋锈蚀面积百分率比钢筋在砂浆中的耐锈蚀性能

混凝土凝结时间差(min)

混凝土抗压强度比

混凝土抗渗性

盐水浸烘环境下混凝土中钢筋的锈蚀面积百分率比混凝土氯离子迁移系数比

混凝土渗透深度(mm)

”表示提前,“+”表示延后。

IⅢI型

粉剂型阻锈剂,0.315mm筛余应小于15%无腐蚀

≤45%

无腐蚀

无腐蚀

≤30%

60~+120

≥95%

抗渗等级不降低

≤100%

无腐蚀

≤25%

阻锈剂匀质性能应满足表3的要求。表3匀质性能要求

含固量

含水率

密度(g/cm2)

S≤25%

W≤5%

氯离子含量

水泥净浆流动度

总碱量(Na,0+0.658K,0)

硫酸钠含量

砂浆减水率

注1:S、W、D表示指标的实测值:型

0.95S~1.05S

0.90S~1.10S

0.90W~1.10W

0.80W~1.20W

应不小于生产控制值的95%

应在生产控制值±1之内

应在生产控制值±1.5%之内

注2:阻锈剂为液体时用含固量表征有效成分比例,为固体时用含水率表征有效成分比例。6试验方法

阻锈剂细度的试验方法应按照CB/T8077的要求进行。6.2钢筋的耐盐水浸渍性能

试验用钢筋应按照如下步骤制备:6.2.1

JT/T5372018

ⅢI型

将HPB300钢筋加工制成直径7mm、长度100mm,表面粗糙度Ra最大允许值为6.3um的a)

试件;

用汽油、乙醇、丙酮依次擦除钢筋表面的油脂,并在一端焊接长130mm~150mm的导线,再用乙醇仔细擦去焊油;

钢筋两端浸涂环氧树脂绝缘涂料,使钢筋中间暴露长度为80mm,计算其表面积;经过处理后的钢筋放人于燥器内备用,每组试件3根,试验用仪器和材料应符合如下要求:玻璃烧杯:容量500mL;

天平:称量100g,感量0.1g;

钢筋锈蚀测量仪或恒电位/恒电流测定仪;参比电极:饱和氯化钾甘汞电极;试剂(除特别注明外均为分析纯化学试剂));水:试验用水应为蒸馏水;

氯化钠溶液:将7g氯化钠溶解成总量为200mL的溶液;3

JT/T537—2018

h)试验用氯化钢溶液:将200mL水倒人玻璃烧杯,再加入g)配制的氯化钠溶液200mL,然后加入3只氢氧化钙搅拌,最后按照产品推荐用量加人钢筋混凝土阻锈剂,边搅拌边加水,至总量为500mL

6.2.3试验环境温度均应保持在(20±3)℃。6.2.4试验步骤如下:

a)在试验用氯化钠溶液内,将钢筋和参比电极浸渍5cm,并使钢筋和参比电极的间距固定为2cm。在确认钢筋表面没有附着气泡的情况下,向溶液表面注人环氧树脂进行密闭或用塞子密封,并开始计时;

从烧杯外侧观察钢筋表面腐蚀情况,同时观察并记录1h、3h、6h和1d、2d3d、4d.5d、6d、7d对b)

应的自然电极电位;

按照6.2.2h)制备3份500mL的试验用氯化钠溶液,重复进行3次试验。c

6.2.5上述试验中具备下列任一情况,则认为腐蚀发生:a)

浸渍的钢筋任意部分有黄色,或红色、黑色等斑点和花纹产生;试验用氯化钠溶液存在腐蚀着色或锈蚀产物沉淀;b)

对于I型无机盐类的阳极型钢筋混凝土阻锈剂,7d后的自然电位小于250mV认定为不合格。

6.3盐水干湿循环环境中钢筋锈蚀面积百分率比试验按照附录A进行。

6.4钢筋在砂浆中的耐锈蚀性能

6.4.1砂浆用原材料与配合比按如下要求进行:a)原材料中的水泥应符合GB8076的规定;水应符合JGJ63的要求;砂应选用符合GB/T14684要求,细度模数为2.6~2.9的中砂;b)按水灰比0.5、灰砂比1:2.5、推荐掺量的阻锈剂(以水泥质量计)和含3%氯化钠的蒸馏水的配合比拌制砂浆。

仪器设备及试验方法应按照JTJ270钢筋在砂浆中的阳极极化试验进行。6.4.2

6.4.3锈蚀判定按如下要求进行:a)依次记录2min、4min、6min、8min10min、15min、25min、30min时电极极化电位,取平行试验测量结果的平均值作为测定值;

b)当经过4min后,电位低于+580mV或60min内电位跌落超过50mV,认定为腐蚀发生。6.5混凝土凝结时间差

6.5.1试验前准备

6.5.1.1混凝土原材料在试验前应存放在温度(20±3)℃的环境中不少于24h,并符合下列要求:a)基准水泥应符合GB8076的规定;b)水应符合JGJ63的要求;

c)砂应选用符合CB/T14684要求、细度模数为2.6~2.9的中砂;d)碎石应符合GB/T14685要求,5mm~16mm连续级配。6.5.1.2混凝土配合比应满足下列要求:a)受检混凝土和其对应的基准混凝土采用相同水灰比和落度;b)水泥用量为360kg/m;

c)砂率为36%~40%;

阻锈剂掺量应按生产厂家推荐掺量;d)

JT/T537—2018

e)用水量:掺阻锈剂混凝土和基准混凝土的落度控制为(80±10)mm的用水量。6.5.2试验方法及数据处理

掺阻锈剂的混凝土与基准混凝土的凝结时间应按照JTGE30进行试验和计算,凝结时间差按式(1)计算

AT=T-T

式中:△T—初凝时间和终凝时间差(min);T2—掺阻锈剂混凝土凝结时间(min);T—基准混凝土的凝结时间(min)。6.6混凝土抗压强度比

掺阻锈剂的混凝土与基准混凝土的抗压强度应按照JTGE30进行试验和计算,抗压强度比以掺阻锈剂混凝土与基准混凝土同龄期抗压强度之比表示,按式(2)计算。式中:R抗压强度比;

S掺阻锈剂混凝土抗压强度(MPa):S.—基准混凝土的抗压强度(MPa)。6.7混凝土抗渗性

混凝土抗渗性应按JTGE30规定的试验方法进行试验。6.8盐水浸烘环境下混凝土中钢筋锈蚀面积百分率比(2)

钢筋锈蚀面积百分率应按照JGJ/T192进行。钢筋的锈蚀面积百分率比(P)按照式(3)计算。Rn

式中:P一—盐水浸烘环境下混凝土中钢筋锈蚀面积百分率之比;R—盐水浸烘循环后掺人阻锈剂的混凝土中钢筋的锈蚀面积百分率;R。N次盐水浸烘循环后基准混凝土中钢筋的锈蚀面积百分率。6.9混凝土氯离子迁移系数比

掺阻锈剂混凝土和基准混凝土的非稳态氯离子迁移(RCM)试验应按照GB/T50082进行。氯离子迁移系数比以28d龄期时阻锈剂混凝土与基准混凝土的非稳态氯离子迁移系数之比,按照式(4)计算DRRCM

m=DjRCM

式中:\—混凝土氯离子迁移系数比;DrRCM——掺入阻锈剂混凝土的非稳态氯离子迁移系数(m2/s);DJcM—基准混凝土的非稳态氯离子迁移系数(m2/s)。6.10混凝土渗透深度

涂覆型阻锈剂在混凝土中的渗透深度试验应按照JGJ/T192渗透深度测定试验方法进行。(4)

JT/T537—2018

匀质性

阻锈剂勾质性应按照GB/T8076的试验方法进行。7检验规则

检验分类与检验项目

检验分型式检验和出厂检验两种,具体检验项目见表4。表4检验项目

项目名称

钢筋的耐盐水浸渍性能

盐水干湿循环环境中

钢筋锈蚀面积百分率比

钢筋在砂浆中的耐锈蚀性能

混凝土凝结时间差

混凝土抗压强度比下载标准就来标准下载网

混凝土抗渗性

盐水浸烘环境下混凝土中

钢筋的锈蚀面积百分率比

混凝土氯离子迁移系数比

混凝土渗透深度

注:“+”为必检项目,“”为非检项目。7.1.2

技术要求

试验方法

6.3及附录A

型式检验

出厂检验

产品需经检验合格并附有质量检验合格证方可出厂。有下列情况之一者,应进行型式检验:首次供货前:

原材料、配方和工艺有较大改变时;正常生产二年时;

停产六个月以上恢复生产时;

用户提出要求时。

7.2组批

同一配方、同一规格、同一工艺条件下连续生产的产品每50t为一个检验组批,不足50t按一批计算。

7.3抽样

每批抽取的样品不应少于20kg。7.4判定规则

型式检验和出厂检验时,产品符合5.2中的相应规定,则判为合格:如有不合格项,应从该批产品中6

JT/T537—2018

加倍抽样,对不合格项自进行复检,如果复检结果符合要求,则判定该批产品合格:如果复检结果仍不符合要求,则判定该批产品不合格。8标志、包装、运输和储存

8.1标志

产品应标明:产品名称、产品标记、生产日期、批号、检验员章及厂名、厂址等内容。8.2包装

采用不透光材料进行包装,特殊情况按供需双方商定进行。8.3运输和储存

在运输和储存装卸过程中应避免日晒、雨淋、沾污、重压、损伤、抛摔及机械碰撞等,保持外包装完整,远离热源和化学污染,储存期从生产之日起不超过一年。7

JT/T537—2018

A.1试样制备

附录A

(规范性附录)

盐水干湿循环环境中钢筋锈蚀面积百分率比试验方法钢筋试样制备步骤如下:

a)将HPB300钢筋加工制成直径20mm、厚度10mm的圆柱片,选用其中的一个截面作为测试的工作面,并依次用400号600号1000号和2000号砂纸打磨钢筋工作表面,钢筋的尺寸偏差应符合直径20mm±0.3mm、厚度10mm±2mm的要求,制备的钢筋试样不少于12个;b)用乙醇、丙酮依次擦除钢筋表面的油脂,吹干,放人饱和氢氧化钙溶液中浸泡48h后取出,吹干待用,并计算各试样的工作面积。A.2试验仪器、试验溶液的配制及试验条件A.2.1试验仪器

试验仪器要求如下:

a)密闭玻璃环境箱:密闭玻璃环境箱可采用直径不小于180mm玻璃干燥器,箱底或箱壁应配有塑料支撑架(塑料支撑垫块,其支撑高度应保证钢筋试样与盐溶液不接触)及盛有不小于50mm高的饱和氯化钠盐溶液。密闭玻璃环境箱内空气的相对湿度应不小于70%(RH);b)玻璃烧杯:容量为500mL;

c)天平:称量100g,感量为0.1g。A.2.2试验溶液的配制

A.2.2.1阻锈剂盐溶液

向玻璃烧杯中加人3g氢氧化钙、17.5g氯化钠和推荐用量的钢筋混凝土阻锈剂,用蒸馏水稀释至500g,制得阻锈剂盐溶液。

A.2.2.2非阻锈剂盐溶液

向玻璃烧杯中加人3g氢氧化钙,17.5g氯化钠,用蒸馏水稀释至500g,制得非阻锈剂盐溶液。A.2.3试验环境条件

试验环境温度均应保持在(20±3)\C。A.3试验步骤及结果处理

A.3.1试验步骤

A.3.1.1将12个(至少12个)钢筋试样分为两组,分别放人A.2.2配制的两种溶液中.浸泡2mim后取出,用纸巾从边缘轻轻吸走表面残留水滴,放置在密闭玻璃环境箱内1h,此为一个循环。经8个循环后再在溶液里浸泡16h,如此直至50个循环。A.3.1.2应采用彩色扫描仪获取钢筋试样图片,再使用图像处理软件,标识钢筋锈蚀面与非锈蚀面的不同灰度值(进行二值化处理),进而计算得到钢筋锈蚀面积(a)、钢筋工作面积(α2)。钢筋锈蚀面积百分率(A)按照式(A.1)计算。8

式中:A

钢筋锈蚀面积百分率;

ai—计算得到的钢筋锈蚀面积(mm2);一钢筋工作面积(mm2)。

试验结果处理

JT/T537—2018

每组试验6个样品,去掉最大值和最小值,取4个钢筋锈蚀面积占钢筋工作面积百分比的平均值作为钢筋锈蚀面积百分率。

掺加阻锈剂的钢筋试件与基准钢筋锈蚀面积百分率比应按式(A.2)计算。R=

式中:R—50次干湿循环后掺加阻锈剂的钢筋与基准钢筋锈蚀面积百分率比;A。—50次干湿循环后掺加阻锈剂的钢筋锈蚀面积百分率;A,—50次干湿循环后基准钢筋锈蚀面积百分率(A.2)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:

中华人民共和国交通运输行业标准JT/T5372018

代替JT/T537—2004

钢筋混凝土阻锈剂

Corrosion inhibitor for reinforcing steel in concrete2018-08-29发布

中华人民共和国交通运输部

2018-12-01实施

规范性引用文件

3术语和定义

4分类与标记

5技术要求

6试验方法

检验规则

8标志、包装、运输和储存

附录A(规范性附录)盐水干湿循环环境中钢筋锈蚀面积百分率比试验方法JT/T537—2018

JT/T537—2018

本标准按照CB/T1.1—2009给出的规则起草。本标准代替JT/T537—2004《钢筋混凝土阻锈剂》。与JT/T537—2004相比,除编辑性修改外,主要技术变化如下:

修改了钢筋混凝土阻锈剂的定义(见3.1,2004年版的3.1);—修改了阻锈剂的分类(见4.1);一增加了标记的要求(见4.2):一修改了钢筋的耐盐水浸渍性能试验方法(见表2、6.2,2004年版的6.2);一增加了盐水干湿循环环境中钢筋锈蚀面积百分率比的技术性能要求及试验方法(见表2、6.3和附录A);

修改了钢筋在砂浆中的耐锈蚀性能的试验用盐水浓度及试验方法(见6.4,2004年版的6.3和附录A);

修改了混凝土抗压强度比的技术性能要求(见表2,2004年版的表2);一增加了混凝土抗渗性的技术性能要求及试验方法(见表2和6.7);一增加了盐水浸烘环境中混凝土钢筋的锈蚀面积百分率比的技术性能要求及试验方法(见表2和6.8);

一增加了混凝土氯离子迁移系数比的技术性能要求及试验方法(见表2和6.9);-增加了混凝土渗透深度的技术性能要求及试验方法(见表2和6.10):-删除了表面张力、还原糖和泡沫性能等技术性能要求(见2004年版的表1);删除了钢筋锈蚀快速试验方法(硬化砂浆法)(见2004年版的附录A)。本标准由全国交通工程设施(公路)标准化技术委员会(SAC/TC223)提出并归口。本标准起草单位:交通运输部公路科学研究院、广西交通科学研究院、中交第三公路工程局有限公司、江苏苏博特新材料股份有限公司、北京建翔新兴材料有限公司、内蒙古路桥有限责任公司。本标准主要起草人:何哲、王稷良、谭华、田波、刘英、张爱民、权磊、卢明智、刘加平、石亮、侯荣国、宝群群、辛懿涛、王永红、蔡景顺、崔巩、柯国炬、邓家喜、周胜波。本标准代替标准历次版本发布情况:JT/T537—2004。

1范围

钢筋混凝土阻锈剂

JT/T537—2018

本标准规定了钢筋混凝土阻锈剂的产品分类、技术要求、试验方法、检验规则,以及标志、包装、运输和储存等要求

本标准适用于公路工程用钢筋混凝土阻锈剂的生产,检验和使用。水运,港口,水利铁路等工程用钢筋混凝土阻锈剂可参照使用。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注甘期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB8076

GB/T8077

GB/T14684

GB/T14685

GB/T50082

GB/T50476

JTGE30

JTJ270

JGJ/T192

3术语和定义

混凝土外加剂

混凝土外加剂均质性试验方法

建设用砂

建设用卵石、碎石

普通混凝土长期性能和耐久性能试验方法标准混凝土结构耐久性设计规范

公路工程水泥及水泥混凝土试验规程水运工程混凝土试验规程

混凝土用水标准

钢筋阻锈剂应用技术规程

下列术语和定义适用于本文件。3.1

钢筋混凝土阻锈剂

corrosion inhibitor for reinforcing steel in concrete掺入混凝土内或涂覆钢筋混凝土表面,能抑制或减缓钢筋腐蚀的外加剂4分类与标记

4.1分类

钢筋混凝土阻锈剂(以下简称阻锈剂))按使用方式分为掺人式(代号C)和涂覆式(代号T);按照作用效果分为以无机盐为主的阳极型阻锈剂(1型),以有机醇胺为主的复合型阻锈剂(II型和III型),其中I型和IⅡI型均为掺人型,II型为涂覆型。阻锈剂的分类,以及适用的环境类别及作用等级见表1。环境类别与作用等级按照GB/T50476划分。1

JT/T5372018

III型

阻锈剂的分类与适用的环境类别及作用等级环境类别及作用等级

II-CIII-D.III-EII-F,IV-CIV-DIV-Ec,Ⅲ

D、III

E、II-F,IV

注:CB/T50476将环境类别分为I~IV四类,依次为一般环境、冻融环境、海洋氯化物环境、除冰盐等其他氯化物环境;作用等级分为A~F六个等级,依次为轻微、轻度、中度、严重、非常严重、极端严重。4.2

阻锈剂产品标记见图1。

执行标准代号

作用效果分类代号,见4.1

使用方式分类代号,见4.1

产品代号

图1标记

示例:掺入式无机盐类阻锈剂,其标记为:ZXCIJT/T535。技术要求

阻锈剂的技术性能应满足表2的要求2技术性能要求

钢筋的耐盐水浸渍性能

盐水干湿循环环境中钢筋锈蚀面积百分率比钢筋在砂浆中的耐锈蚀性能

混凝土凝结时间差(min)

混凝土抗压强度比

混凝土抗渗性

盐水浸烘环境下混凝土中钢筋的锈蚀面积百分率比混凝土氯离子迁移系数比

混凝土渗透深度(mm)

”表示提前,“+”表示延后。

IⅢI型

粉剂型阻锈剂,0.315mm筛余应小于15%无腐蚀

≤45%

无腐蚀

无腐蚀

≤30%

60~+120

≥95%

抗渗等级不降低

≤100%

无腐蚀

≤25%

阻锈剂匀质性能应满足表3的要求。表3匀质性能要求

含固量

含水率

密度(g/cm2)

S≤25%

W≤5%

氯离子含量

水泥净浆流动度

总碱量(Na,0+0.658K,0)

硫酸钠含量

砂浆减水率

注1:S、W、D表示指标的实测值:型

0.95S~1.05S

0.90S~1.10S

0.90W~1.10W

0.80W~1.20W

应不小于生产控制值的95%

应在生产控制值±1之内

应在生产控制值±1.5%之内

注2:阻锈剂为液体时用含固量表征有效成分比例,为固体时用含水率表征有效成分比例。6试验方法

阻锈剂细度的试验方法应按照CB/T8077的要求进行。6.2钢筋的耐盐水浸渍性能

试验用钢筋应按照如下步骤制备:6.2.1

JT/T5372018

ⅢI型

将HPB300钢筋加工制成直径7mm、长度100mm,表面粗糙度Ra最大允许值为6.3um的a)

试件;

用汽油、乙醇、丙酮依次擦除钢筋表面的油脂,并在一端焊接长130mm~150mm的导线,再用乙醇仔细擦去焊油;

钢筋两端浸涂环氧树脂绝缘涂料,使钢筋中间暴露长度为80mm,计算其表面积;经过处理后的钢筋放人于燥器内备用,每组试件3根,试验用仪器和材料应符合如下要求:玻璃烧杯:容量500mL;

天平:称量100g,感量0.1g;

钢筋锈蚀测量仪或恒电位/恒电流测定仪;参比电极:饱和氯化钾甘汞电极;试剂(除特别注明外均为分析纯化学试剂));水:试验用水应为蒸馏水;

氯化钠溶液:将7g氯化钠溶解成总量为200mL的溶液;3

JT/T537—2018

h)试验用氯化钢溶液:将200mL水倒人玻璃烧杯,再加入g)配制的氯化钠溶液200mL,然后加入3只氢氧化钙搅拌,最后按照产品推荐用量加人钢筋混凝土阻锈剂,边搅拌边加水,至总量为500mL

6.2.3试验环境温度均应保持在(20±3)℃。6.2.4试验步骤如下:

a)在试验用氯化钠溶液内,将钢筋和参比电极浸渍5cm,并使钢筋和参比电极的间距固定为2cm。在确认钢筋表面没有附着气泡的情况下,向溶液表面注人环氧树脂进行密闭或用塞子密封,并开始计时;

从烧杯外侧观察钢筋表面腐蚀情况,同时观察并记录1h、3h、6h和1d、2d3d、4d.5d、6d、7d对b)

应的自然电极电位;

按照6.2.2h)制备3份500mL的试验用氯化钠溶液,重复进行3次试验。c

6.2.5上述试验中具备下列任一情况,则认为腐蚀发生:a)

浸渍的钢筋任意部分有黄色,或红色、黑色等斑点和花纹产生;试验用氯化钠溶液存在腐蚀着色或锈蚀产物沉淀;b)

对于I型无机盐类的阳极型钢筋混凝土阻锈剂,7d后的自然电位小于250mV认定为不合格。

6.3盐水干湿循环环境中钢筋锈蚀面积百分率比试验按照附录A进行。

6.4钢筋在砂浆中的耐锈蚀性能

6.4.1砂浆用原材料与配合比按如下要求进行:a)原材料中的水泥应符合GB8076的规定;水应符合JGJ63的要求;砂应选用符合GB/T14684要求,细度模数为2.6~2.9的中砂;b)按水灰比0.5、灰砂比1:2.5、推荐掺量的阻锈剂(以水泥质量计)和含3%氯化钠的蒸馏水的配合比拌制砂浆。

仪器设备及试验方法应按照JTJ270钢筋在砂浆中的阳极极化试验进行。6.4.2

6.4.3锈蚀判定按如下要求进行:a)依次记录2min、4min、6min、8min10min、15min、25min、30min时电极极化电位,取平行试验测量结果的平均值作为测定值;

b)当经过4min后,电位低于+580mV或60min内电位跌落超过50mV,认定为腐蚀发生。6.5混凝土凝结时间差

6.5.1试验前准备

6.5.1.1混凝土原材料在试验前应存放在温度(20±3)℃的环境中不少于24h,并符合下列要求:a)基准水泥应符合GB8076的规定;b)水应符合JGJ63的要求;

c)砂应选用符合CB/T14684要求、细度模数为2.6~2.9的中砂;d)碎石应符合GB/T14685要求,5mm~16mm连续级配。6.5.1.2混凝土配合比应满足下列要求:a)受检混凝土和其对应的基准混凝土采用相同水灰比和落度;b)水泥用量为360kg/m;

c)砂率为36%~40%;

阻锈剂掺量应按生产厂家推荐掺量;d)

JT/T537—2018

e)用水量:掺阻锈剂混凝土和基准混凝土的落度控制为(80±10)mm的用水量。6.5.2试验方法及数据处理

掺阻锈剂的混凝土与基准混凝土的凝结时间应按照JTGE30进行试验和计算,凝结时间差按式(1)计算

AT=T-T

式中:△T—初凝时间和终凝时间差(min);T2—掺阻锈剂混凝土凝结时间(min);T—基准混凝土的凝结时间(min)。6.6混凝土抗压强度比

掺阻锈剂的混凝土与基准混凝土的抗压强度应按照JTGE30进行试验和计算,抗压强度比以掺阻锈剂混凝土与基准混凝土同龄期抗压强度之比表示,按式(2)计算。式中:R抗压强度比;

S掺阻锈剂混凝土抗压强度(MPa):S.—基准混凝土的抗压强度(MPa)。6.7混凝土抗渗性

混凝土抗渗性应按JTGE30规定的试验方法进行试验。6.8盐水浸烘环境下混凝土中钢筋锈蚀面积百分率比(2)

钢筋锈蚀面积百分率应按照JGJ/T192进行。钢筋的锈蚀面积百分率比(P)按照式(3)计算。Rn

式中:P一—盐水浸烘环境下混凝土中钢筋锈蚀面积百分率之比;R—盐水浸烘循环后掺人阻锈剂的混凝土中钢筋的锈蚀面积百分率;R。N次盐水浸烘循环后基准混凝土中钢筋的锈蚀面积百分率。6.9混凝土氯离子迁移系数比

掺阻锈剂混凝土和基准混凝土的非稳态氯离子迁移(RCM)试验应按照GB/T50082进行。氯离子迁移系数比以28d龄期时阻锈剂混凝土与基准混凝土的非稳态氯离子迁移系数之比,按照式(4)计算DRRCM

m=DjRCM

式中:\—混凝土氯离子迁移系数比;DrRCM——掺入阻锈剂混凝土的非稳态氯离子迁移系数(m2/s);DJcM—基准混凝土的非稳态氯离子迁移系数(m2/s)。6.10混凝土渗透深度

涂覆型阻锈剂在混凝土中的渗透深度试验应按照JGJ/T192渗透深度测定试验方法进行。(4)

JT/T537—2018

匀质性

阻锈剂勾质性应按照GB/T8076的试验方法进行。7检验规则

检验分类与检验项目

检验分型式检验和出厂检验两种,具体检验项目见表4。表4检验项目

项目名称

钢筋的耐盐水浸渍性能

盐水干湿循环环境中

钢筋锈蚀面积百分率比

钢筋在砂浆中的耐锈蚀性能

混凝土凝结时间差

混凝土抗压强度比下载标准就来标准下载网

混凝土抗渗性

盐水浸烘环境下混凝土中

钢筋的锈蚀面积百分率比

混凝土氯离子迁移系数比

混凝土渗透深度

注:“+”为必检项目,“”为非检项目。7.1.2

技术要求

试验方法

6.3及附录A

型式检验

出厂检验

产品需经检验合格并附有质量检验合格证方可出厂。有下列情况之一者,应进行型式检验:首次供货前:

原材料、配方和工艺有较大改变时;正常生产二年时;

停产六个月以上恢复生产时;

用户提出要求时。

7.2组批

同一配方、同一规格、同一工艺条件下连续生产的产品每50t为一个检验组批,不足50t按一批计算。

7.3抽样

每批抽取的样品不应少于20kg。7.4判定规则

型式检验和出厂检验时,产品符合5.2中的相应规定,则判为合格:如有不合格项,应从该批产品中6

JT/T537—2018

加倍抽样,对不合格项自进行复检,如果复检结果符合要求,则判定该批产品合格:如果复检结果仍不符合要求,则判定该批产品不合格。8标志、包装、运输和储存

8.1标志

产品应标明:产品名称、产品标记、生产日期、批号、检验员章及厂名、厂址等内容。8.2包装

采用不透光材料进行包装,特殊情况按供需双方商定进行。8.3运输和储存

在运输和储存装卸过程中应避免日晒、雨淋、沾污、重压、损伤、抛摔及机械碰撞等,保持外包装完整,远离热源和化学污染,储存期从生产之日起不超过一年。7

JT/T537—2018

A.1试样制备

附录A

(规范性附录)

盐水干湿循环环境中钢筋锈蚀面积百分率比试验方法钢筋试样制备步骤如下:

a)将HPB300钢筋加工制成直径20mm、厚度10mm的圆柱片,选用其中的一个截面作为测试的工作面,并依次用400号600号1000号和2000号砂纸打磨钢筋工作表面,钢筋的尺寸偏差应符合直径20mm±0.3mm、厚度10mm±2mm的要求,制备的钢筋试样不少于12个;b)用乙醇、丙酮依次擦除钢筋表面的油脂,吹干,放人饱和氢氧化钙溶液中浸泡48h后取出,吹干待用,并计算各试样的工作面积。A.2试验仪器、试验溶液的配制及试验条件A.2.1试验仪器

试验仪器要求如下:

a)密闭玻璃环境箱:密闭玻璃环境箱可采用直径不小于180mm玻璃干燥器,箱底或箱壁应配有塑料支撑架(塑料支撑垫块,其支撑高度应保证钢筋试样与盐溶液不接触)及盛有不小于50mm高的饱和氯化钠盐溶液。密闭玻璃环境箱内空气的相对湿度应不小于70%(RH);b)玻璃烧杯:容量为500mL;

c)天平:称量100g,感量为0.1g。A.2.2试验溶液的配制

A.2.2.1阻锈剂盐溶液

向玻璃烧杯中加人3g氢氧化钙、17.5g氯化钠和推荐用量的钢筋混凝土阻锈剂,用蒸馏水稀释至500g,制得阻锈剂盐溶液。

A.2.2.2非阻锈剂盐溶液

向玻璃烧杯中加人3g氢氧化钙,17.5g氯化钠,用蒸馏水稀释至500g,制得非阻锈剂盐溶液。A.2.3试验环境条件

试验环境温度均应保持在(20±3)\C。A.3试验步骤及结果处理

A.3.1试验步骤

A.3.1.1将12个(至少12个)钢筋试样分为两组,分别放人A.2.2配制的两种溶液中.浸泡2mim后取出,用纸巾从边缘轻轻吸走表面残留水滴,放置在密闭玻璃环境箱内1h,此为一个循环。经8个循环后再在溶液里浸泡16h,如此直至50个循环。A.3.1.2应采用彩色扫描仪获取钢筋试样图片,再使用图像处理软件,标识钢筋锈蚀面与非锈蚀面的不同灰度值(进行二值化处理),进而计算得到钢筋锈蚀面积(a)、钢筋工作面积(α2)。钢筋锈蚀面积百分率(A)按照式(A.1)计算。8

式中:A

钢筋锈蚀面积百分率;

ai—计算得到的钢筋锈蚀面积(mm2);一钢筋工作面积(mm2)。

试验结果处理

JT/T537—2018

每组试验6个样品,去掉最大值和最小值,取4个钢筋锈蚀面积占钢筋工作面积百分比的平均值作为钢筋锈蚀面积百分率。

掺加阻锈剂的钢筋试件与基准钢筋锈蚀面积百分率比应按式(A.2)计算。R=

式中:R—50次干湿循环后掺加阻锈剂的钢筋与基准钢筋锈蚀面积百分率比;A。—50次干湿循环后掺加阻锈剂的钢筋锈蚀面积百分率;A,—50次干湿循环后基准钢筋锈蚀面积百分率(A.2)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。