YB/T 4106-2000

基本信息

标准号: YB/T 4106-2000

中文名称:航空发动机用高温渗碳轴承钢

标准类别:其他行业标准

英文名称:Carburizing bearing steel for high temperature for aircraft engine

标准状态:已作废

发布日期:2000-07-26

实施日期:2000-12-01

作废日期:2024-07-11

出版语种:简体中文

下载格式:.pdf .zip

标准分类号

标准ICS号:航空器和航天器工程>>航空航天制造用材料>>49.025.10钢

中标分类号:航空、航天>>航空、航天材料与工艺>>V11航空与航天用经书铸锻材料

出版信息

出版社:中国标准出版社

书号:155066.2-13407

页数:平装16开

标准价格:16.0

出版日期:2004-04-19

相关单位信息

复审日期:2024-07-11

起草单位:全国钢标准化技术委员会

发布部门:国家冶金工业局

标准简介

本标准规定了航空发动机用高温渗碳轴承钢的牌号、代号、尺寸及允许偏差、技术要求、包装、标志及质量证明书。本标准适用于航空发动机轴承用高温渗碳轴承钢的热轧或锻制、冷拉圆钢(直条或盘状)和钢丝。

标准图片预览

标准内容

中华人民共和国黑色冶金行业标准YB4106—2000

航空发动机用高温渗碳轴承钢

Carburizing bearing steel for hightemperature for aircraft engine2000-07-26发布

国家冶金工业局发布

2000-12-01实施

YB4106—2000

本标准非等效采用美国AMS6278-1985《双真空冶炼优质航空轴承材料4.1Cr-3.4N1-4.2Mo-1.2V(0.11%~0.15%C)钢棒、锻件和管材》标准,其中冶炼方法、化学成分、晶粒度和淬硬性是等效采用该标准的有关规定。

本标准的附录A是标准的附录。

本标准由全国钢标准化技术委员会提出并归口。本标准起草单位:钢铁研究总院、洛阳轴承研究所、上海五钢(集团)有限公司、抚顺特殊钢(集团)有限责任公司、贵州虹山轴承总公司、洛阳轴承集团有限公司。本标准主要起草人:魏果能、雷建忠、沈顺德、颜军定、王鹏、王文明、许

1范围

中华人民共和国黑色冶金行业标准航空发动机用高温渗碳轴承钢

Carburizing bearing steel for hightemperature for aircraft engineYB4106--2000

本标准规定了航空发动机用高温渗碳轴承钢的牌号、代号、尺寸及允许偏差、技术要求、包装、标志及质量证明书。

本标准适用于航空发动机轴承用高温渗碳轴承钢的热轧或锻制、冷拉圆钢(直条或盘状)和钢丝。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T222一1984钢的化学分析用试样取样法及成品化学成分允许偏差GB/T223.3-19884

钢铁及合金化学分析方法二安替吡啉甲烷磷钼酸重量法测定磷量GB/T223.5—1997

GB/T223.11—1991

钢铁及合金化学分析方法还原型硅铝酸光度法测定酸溶硅含量钢铁及合金化学分析方法过硫酸铵氧化容量法测定铬量GB/T223.13-~-2000

GB/T223.19—1989

GB/T223.21—1994

钢铁及合金化学分析方法

硫酸亚铁铵滴定法测定钒含量

钢铁及合金化学分析方法

钢铁及合金化学分析方法

GB/T223.22—1994

钢铁及合金化学分析方法

GB/T223.25—1994

钢铁及合金化学分析方法

GB/T223.28—1994

GB/T223.43—1994

GB/T223.53—1987

GB/T223.58—1987

GB/T223.59—1987

GB/T223.60--1997

GB/T223.61—1988

GB/T223.62—1988

GB/T223.63—1988

GB/T223.64—1988

GB/T223.65—1988

GB/T 223.67--1989

GB/T223.71—1997

GB/T223..72—1991

GB/T223.74—1997

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

新亚铜灵-三氯甲烷萃取光度法测定铜量5-CI-PADAB分光光度法测定钻量亚硝基R盐分光光度法测定钻量

丁二酮重量法测定镍量

α-安息香重量法测定钼量

钨量的测定

火焰原子吸收分光光度法测定铜量亚砷酸钠-亚硝酸钠滴定法测定锰量磷钼蓝光度法测定磷量

高氯酸脱水重量法测定硅含量

磷钼酸铵容量法测定磷量

乙酸丁酯萃取光度法测定磷量

高碘酸钠(钾)光度法测定锰量火焰原子吸收光谱法测定锰量

火焰原子吸收光谱法测定钻量

钢铁及合金化学分析方法

还原蒸馏-次甲基蓝光度法测定硫量钢铁及合金化学分析方法

管式炉内燃烧后重量法测定碳含量钢铁及合金化学分析方法

氧化铝色层分离-硫酸重量法测定硫量钢铁及合金化学分析方法

国家冶金工业局2000-07-26批准非化合碳含量的测定

2000-12-01实施

GB/T224-1987

GB/T226—1991

YB4106—2000

钢的脱碳层深度测定法

钢的低倍组织及缺陷酸蚀试验法GB/T231.1—2000

GB/T233—2000

GB/T702—1986

GB/T905—1994

GB/T 908--1987

GB/T1814—1979

GB/T2101—1989

GB/T4336—1984

金属布氏硬度试验第1部分试验方法金属材料项锻试验方法

热轧圆钢和方钢尺寸、外形、重量及允许偏差冷拉圆钢、方钢、六角钢尺寸、外形、重量及允许偏差锻制圆钢和方钢尺寸、外形、重量及允许偏差钢材断口检验法

型钢验收、包装、标志及质量证明书的一般规定碳素钢和中低合金钢的光电发射光谱分析方法GR/T10121—1988

GB/T11261—1989

钢材塔形发纹磁粉检验方法

高碳铬轴承钢化学分析方法

脉冲加热惰气熔融-红外线吸收法测定氧量GB/T15711—1995钢材塔形发纹酸浸检验方法滚珠及滚柱轴承用铬钢丝

YB/T245—1964

YB/T5148—1993

金属平均晶粒度测定法

YB4107—2000航空发动机用高碳铬轴承钢3尺寸及允许偏差

钢材的尺寸及允许偏差,应符合下列标准:轧材:直径为10~140mm按GB/T702一1986中1组的规定;锻材:直径为55~140mm按GB/T908—1987中1组的规定;冷拉材:直径为8~30mm按GB/T905一1982中h11级的规定。经供需双方协商,可按其他级别交货;

钢丝:钢丝按YB/T245---1964中表1的规定。4技术要求

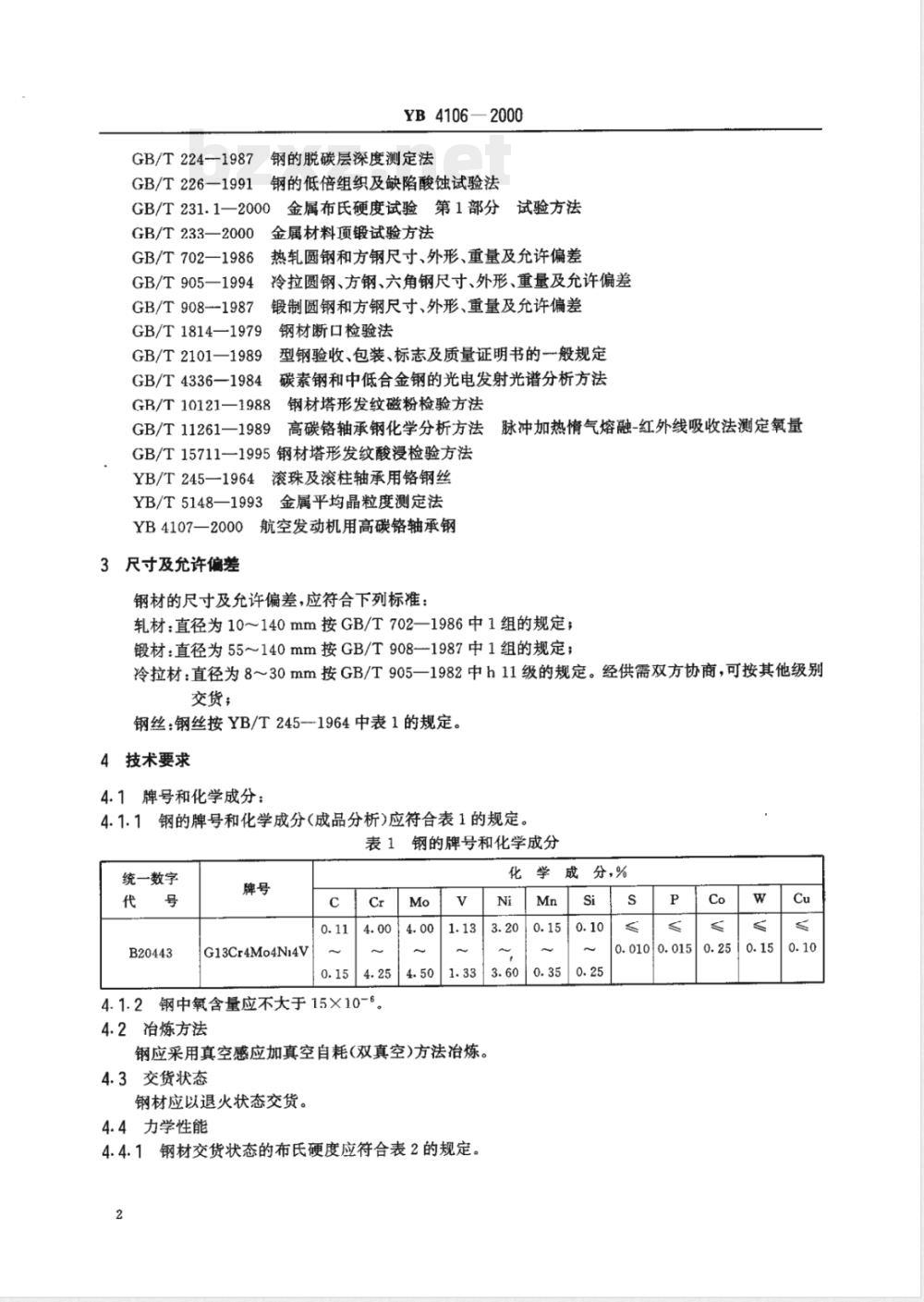

4.1牌号和化学成分:

4.1.1钢的牌号和化学成分(成品分析)应符合表1的规定。表1钢的牌号和化学成分

统一数字

B20443

G13Cr4M04N14V

4.1.2钢中氧含量应不大于15×10-6。4.2冶炼方法

钢应采用真空感应加真空自耗(双真空)方法冶炼。4.3交货状态

钢材应以退火状态交货。

4.4力学性能

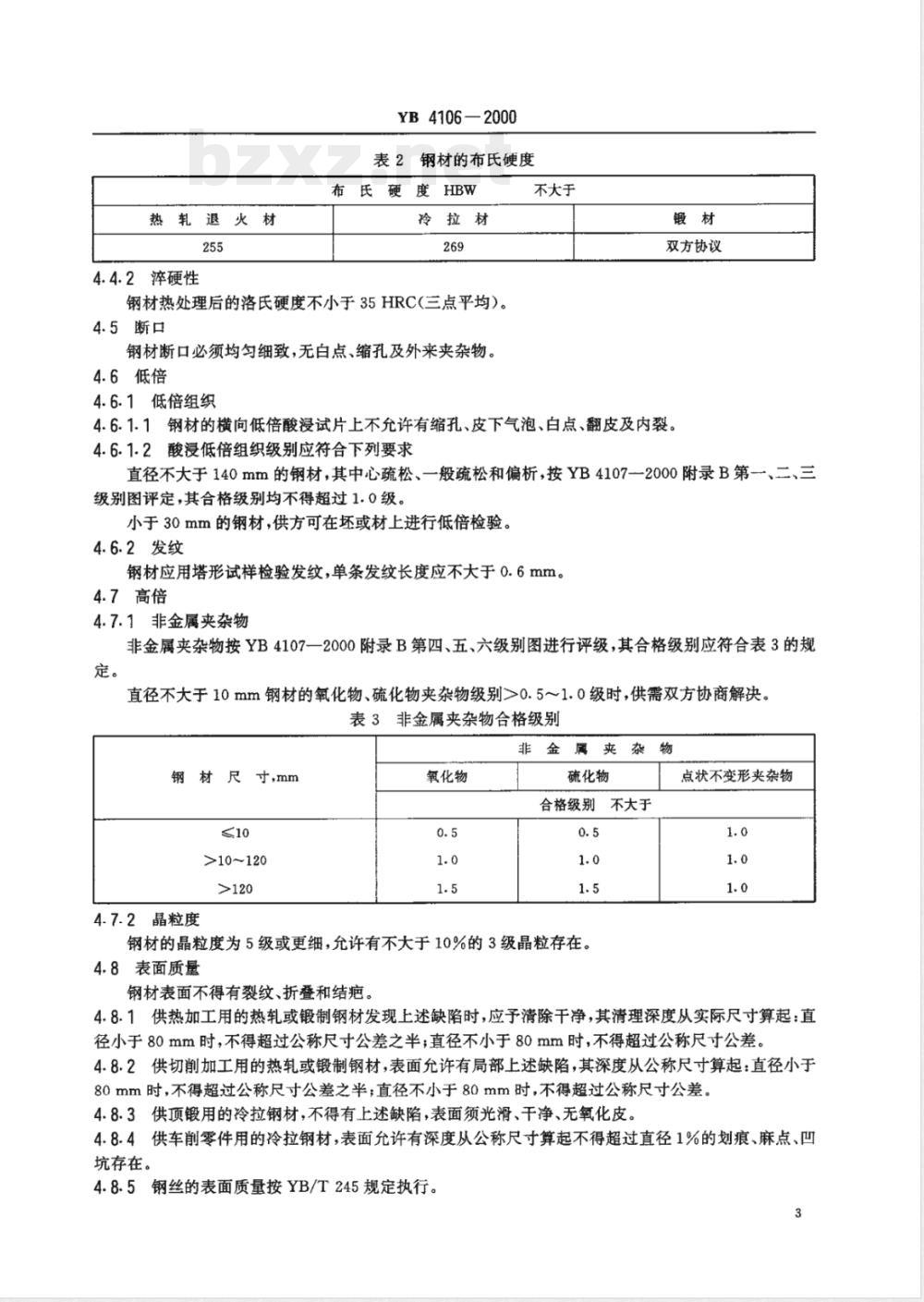

4.4.1钢材交货状态的布氏硬度应符合表2的规定。2

化学戒

分,%

0.0100.015

热轧退火材

4.4.2淬硬性

YB4106—2000

表2钢材的布氏硬度

布氏硬度HBW

冷拉材

钢材热处理后的洛氏硬度不小于35HRC(三点平均)。4.5断口

钢材断口必须均匀细致,无白点、缩孔及外来夹杂物。4.6低倍

4.6.1低倍组织

不大于

双方协议

4.6.1.1钢材的横向低倍酸浸试片上不允许有缩孔、皮下气泡、白点、翻皮及内裂。4.6.1.2酸浸低倍组织级别应符合下列要求直径不大于140mm的钢材,其中心疏松、一般疏松和偏析,按YB4107一2000附录B第一、二、三级别图评定,其合格级别均不得超过1.0级。小于30mm的钢材,供方可在坏或材上进行低倍检验。4.6.2发纹

钢材应用塔形试样检验发纹,单条发纹长度应不大于0.6mm。4.7高倍

4.7.1非金属夹杂物

非金属夹杂物按YB4107一2000附录B第四、五、六级别图进行评级,其合格级别应符合表3的规定。

直径不大于10mm钢材的氧化物、硫化物夹杂物级别>0.5~1.0级时,供需双方协商解决。表3非金属夹杂物合格级别

非金属夹杂物

钢材尺寸,mm

>10~120

4.7.2晶粒度

氧化物

硫化物

合格级别不大于

钢材的晶粒度为5级或更细,允许有不大于10%的3级晶粒存在。4.8表面质量

钢材表面不得有裂纹、折叠和结疤。点状不变形夹杂物

4.8.1供热加工用的热轧或锻制钢材发现上述缺陷时,应予清除干净,其清理深度从实际尺寸算起:直径小于80mm时,不得超过公称尺寸公差之半直径不小于80mm时,不得超过公称尺寸公差。4.8.2供切削加工用的热轧或锻制钢材,表面允许有局部上述缺陷,其深度从公称尺寸算起:直径小于80mm时,不得超过公称尺寸公差之半;直径不小于80mm时,不得超过公称尺寸公差。4.8.3供项锻用的冷拉钢材,不得有上述缺陷,表面须光滑、干净、无氧化皮。4.8.4供车削零件用的冷拉钢材,表面允许有深度从公称尺寸算起不得超过直径1%的划痕、麻点、凹坑存在。

4.8.5钢丝的表面质量按YB/T245规定执行。3

5试验方法

YB 4106—2000

钢材的检验项目、取样数量、取样部位及试验方法应符合表4规定。5.1尺寸、外形

钢材尺寸测量,采用能保证测量精确度的卡尺或样板进行。5.2化学分析

钢的化学分析用试样按GB/T222规定采取,化学分析方法按GB/T223或GB/T4336规定。仲裁时,按GB/T223规定执行。

5.3氧含量

钢中氧含量分析按GB/T11261规定。直径不小于20mm的钢材在半径1/2处取样,直径小于20mm钢材在中心处取样。

5.4硬度

布氏硬度在去除钢材脱碳后,按GB/T231.1规定测定。5.5萍硬性

钢材按本标准5.9.1条的热处理工艺进行处理后,再进行检验。5.6断口

断口可在钢材的一面或两面开槽,然后折断进行检验。5.7低倍组织

直径不小于30mm的钢材用正火或退火的试片酸浸后检验低倍组织,酸浸是在30%~50%盐酸水溶液中进行,温度为6070℃,浸蚀时间为30~40min。直径小于30mm的钢材仅检查断口,供方可不作低倍组织检验,但须保证符合4.6.1的要求。5.8塔形检验发纹

钢材塔形车削发纹检验方法按GB/T15711规定。经供需双方协议也可按GB/T10121规定。5.9非金属夹杂物

5.9.1检验非金属夹杂物的试样应先按下列规定进行淬火和回火。淬火加热温度为1110℃,每毫米保温1.5min,在油中冷却。回火温度560℃左右,回火时间2h。5.9.2检验非金属夹杂物在纵向试样(沿轧制方向)的面上,按最严重视场放大100倍检验非金属夹杂物的抛光试样,厚度为10~12mm,长度等于试料自边缘至中心的距离,每个试样于磨光前可截取2~4块。

5.9.3点状不变形夹杂物的检验,在检验非金属夹杂物时,如发现点状不变形夹杂物时,不应列在氧化物或硫化物评级范围内,须另行评定;但小于1级的点状不变形夹杂物仍应纳入一般氧化物或硫化物内进行评定。

点状不变形夹杂物的检验,在最严重视场放大100~125倍进行。5.10晶粒度

钢材的晶粒度的检验方法按YB/T5148规定。热处理要求:试样采取在中性气氛或中性盐浴适当的保护下进行处理,以减少氧化皮,防止试样渗碳或脱碳。热处理后的硬度不低于35HRC。热处理制度:试样通过任何适当方法加热到10951105℃均透,在590~620℃盐浴炉中淬火保温2mln,然后空冷到室温,或者直接空冷到室温,然后在525~550℃保温2h回火。

5.11表面质量

钢材的表面质量用目视检查加探伤或目视检查加酸洗方法检验。4

检验项目

火花法、看谱法

化学成分

氧含量

退火硬度

断口:冷拉钢

热轧退火

低倍组织

塔形检验发纹

非金属夹杂物

晶粒度

表面质量

检验规则

6.1检查与验收www.bzxz.net

YB 41062000

表4检验项目、取样数量和部位及试验方法取样部位

钢材上

钢材上

钢材上

钢材上

钢材上

钢材上

钢材上

钢材上

钢材上

钢材上

取样数量

要求的章条号

试验方法的章条号

钢材的质量由供方质量部门进行出厂检验。需方有权在钢材上按本标准规定进行验收。6.2

组批规则

钢材应成批检验及验收。每批应由同一炉号、同一批号和同一热处理炉次的钢材组成。6.3复验和判定规则

每批钢材检验结果,当脱碳层、淬火硬度、退火硬度、晶粒度及碳化物不均匀性不合格时,供方可重新进行处理,并作为新的一批钢材重新检验,或逐支进行检查,合格者可以交货。当非金属夹杂物、发纹、低倍、断口不合格时不得交货。包装、标志及质量证明书

钢棒、钢丝的包装、标志及质量证明书分别按GB/T2101和YB/T245规定。5

本标准牌号

G13Cr4M04N14V

YB 4106—2000

附录A

(标准的附录)

牌号对照表

曾用牌号

H10Cr4Mo4N14V

M50NiL

中华人民共和国黑色冶金

行业标准

航空发动机用高温渗碳轴承钢

YB4106—2000

中国标准出版社出版

北京复兴门外三里河北街16号

邮政编码:100045

话:68522112

中国标准出版社秦皇岛印刷厂印刷新华书店北京发行所发行各地新华书店经售版权专有不得翻印

开本880×12301/16印张3/4字数12千字2001年1月第一版2001年1月第一次印刷印数1-1000

书号:155066·2-13407

标目431-63

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

航空发动机用高温渗碳轴承钢

Carburizing bearing steel for hightemperature for aircraft engine2000-07-26发布

国家冶金工业局发布

2000-12-01实施

YB4106—2000

本标准非等效采用美国AMS6278-1985《双真空冶炼优质航空轴承材料4.1Cr-3.4N1-4.2Mo-1.2V(0.11%~0.15%C)钢棒、锻件和管材》标准,其中冶炼方法、化学成分、晶粒度和淬硬性是等效采用该标准的有关规定。

本标准的附录A是标准的附录。

本标准由全国钢标准化技术委员会提出并归口。本标准起草单位:钢铁研究总院、洛阳轴承研究所、上海五钢(集团)有限公司、抚顺特殊钢(集团)有限责任公司、贵州虹山轴承总公司、洛阳轴承集团有限公司。本标准主要起草人:魏果能、雷建忠、沈顺德、颜军定、王鹏、王文明、许

1范围

中华人民共和国黑色冶金行业标准航空发动机用高温渗碳轴承钢

Carburizing bearing steel for hightemperature for aircraft engineYB4106--2000

本标准规定了航空发动机用高温渗碳轴承钢的牌号、代号、尺寸及允许偏差、技术要求、包装、标志及质量证明书。

本标准适用于航空发动机轴承用高温渗碳轴承钢的热轧或锻制、冷拉圆钢(直条或盘状)和钢丝。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T222一1984钢的化学分析用试样取样法及成品化学成分允许偏差GB/T223.3-19884

钢铁及合金化学分析方法二安替吡啉甲烷磷钼酸重量法测定磷量GB/T223.5—1997

GB/T223.11—1991

钢铁及合金化学分析方法还原型硅铝酸光度法测定酸溶硅含量钢铁及合金化学分析方法过硫酸铵氧化容量法测定铬量GB/T223.13-~-2000

GB/T223.19—1989

GB/T223.21—1994

钢铁及合金化学分析方法

硫酸亚铁铵滴定法测定钒含量

钢铁及合金化学分析方法

钢铁及合金化学分析方法

GB/T223.22—1994

钢铁及合金化学分析方法

GB/T223.25—1994

钢铁及合金化学分析方法

GB/T223.28—1994

GB/T223.43—1994

GB/T223.53—1987

GB/T223.58—1987

GB/T223.59—1987

GB/T223.60--1997

GB/T223.61—1988

GB/T223.62—1988

GB/T223.63—1988

GB/T223.64—1988

GB/T223.65—1988

GB/T 223.67--1989

GB/T223.71—1997

GB/T223..72—1991

GB/T223.74—1997

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

新亚铜灵-三氯甲烷萃取光度法测定铜量5-CI-PADAB分光光度法测定钻量亚硝基R盐分光光度法测定钻量

丁二酮重量法测定镍量

α-安息香重量法测定钼量

钨量的测定

火焰原子吸收分光光度法测定铜量亚砷酸钠-亚硝酸钠滴定法测定锰量磷钼蓝光度法测定磷量

高氯酸脱水重量法测定硅含量

磷钼酸铵容量法测定磷量

乙酸丁酯萃取光度法测定磷量

高碘酸钠(钾)光度法测定锰量火焰原子吸收光谱法测定锰量

火焰原子吸收光谱法测定钻量

钢铁及合金化学分析方法

还原蒸馏-次甲基蓝光度法测定硫量钢铁及合金化学分析方法

管式炉内燃烧后重量法测定碳含量钢铁及合金化学分析方法

氧化铝色层分离-硫酸重量法测定硫量钢铁及合金化学分析方法

国家冶金工业局2000-07-26批准非化合碳含量的测定

2000-12-01实施

GB/T224-1987

GB/T226—1991

YB4106—2000

钢的脱碳层深度测定法

钢的低倍组织及缺陷酸蚀试验法GB/T231.1—2000

GB/T233—2000

GB/T702—1986

GB/T905—1994

GB/T 908--1987

GB/T1814—1979

GB/T2101—1989

GB/T4336—1984

金属布氏硬度试验第1部分试验方法金属材料项锻试验方法

热轧圆钢和方钢尺寸、外形、重量及允许偏差冷拉圆钢、方钢、六角钢尺寸、外形、重量及允许偏差锻制圆钢和方钢尺寸、外形、重量及允许偏差钢材断口检验法

型钢验收、包装、标志及质量证明书的一般规定碳素钢和中低合金钢的光电发射光谱分析方法GR/T10121—1988

GB/T11261—1989

钢材塔形发纹磁粉检验方法

高碳铬轴承钢化学分析方法

脉冲加热惰气熔融-红外线吸收法测定氧量GB/T15711—1995钢材塔形发纹酸浸检验方法滚珠及滚柱轴承用铬钢丝

YB/T245—1964

YB/T5148—1993

金属平均晶粒度测定法

YB4107—2000航空发动机用高碳铬轴承钢3尺寸及允许偏差

钢材的尺寸及允许偏差,应符合下列标准:轧材:直径为10~140mm按GB/T702一1986中1组的规定;锻材:直径为55~140mm按GB/T908—1987中1组的规定;冷拉材:直径为8~30mm按GB/T905一1982中h11级的规定。经供需双方协商,可按其他级别交货;

钢丝:钢丝按YB/T245---1964中表1的规定。4技术要求

4.1牌号和化学成分:

4.1.1钢的牌号和化学成分(成品分析)应符合表1的规定。表1钢的牌号和化学成分

统一数字

B20443

G13Cr4M04N14V

4.1.2钢中氧含量应不大于15×10-6。4.2冶炼方法

钢应采用真空感应加真空自耗(双真空)方法冶炼。4.3交货状态

钢材应以退火状态交货。

4.4力学性能

4.4.1钢材交货状态的布氏硬度应符合表2的规定。2

化学戒

分,%

0.0100.015

热轧退火材

4.4.2淬硬性

YB4106—2000

表2钢材的布氏硬度

布氏硬度HBW

冷拉材

钢材热处理后的洛氏硬度不小于35HRC(三点平均)。4.5断口

钢材断口必须均匀细致,无白点、缩孔及外来夹杂物。4.6低倍

4.6.1低倍组织

不大于

双方协议

4.6.1.1钢材的横向低倍酸浸试片上不允许有缩孔、皮下气泡、白点、翻皮及内裂。4.6.1.2酸浸低倍组织级别应符合下列要求直径不大于140mm的钢材,其中心疏松、一般疏松和偏析,按YB4107一2000附录B第一、二、三级别图评定,其合格级别均不得超过1.0级。小于30mm的钢材,供方可在坏或材上进行低倍检验。4.6.2发纹

钢材应用塔形试样检验发纹,单条发纹长度应不大于0.6mm。4.7高倍

4.7.1非金属夹杂物

非金属夹杂物按YB4107一2000附录B第四、五、六级别图进行评级,其合格级别应符合表3的规定。

直径不大于10mm钢材的氧化物、硫化物夹杂物级别>0.5~1.0级时,供需双方协商解决。表3非金属夹杂物合格级别

非金属夹杂物

钢材尺寸,mm

>10~120

4.7.2晶粒度

氧化物

硫化物

合格级别不大于

钢材的晶粒度为5级或更细,允许有不大于10%的3级晶粒存在。4.8表面质量

钢材表面不得有裂纹、折叠和结疤。点状不变形夹杂物

4.8.1供热加工用的热轧或锻制钢材发现上述缺陷时,应予清除干净,其清理深度从实际尺寸算起:直径小于80mm时,不得超过公称尺寸公差之半直径不小于80mm时,不得超过公称尺寸公差。4.8.2供切削加工用的热轧或锻制钢材,表面允许有局部上述缺陷,其深度从公称尺寸算起:直径小于80mm时,不得超过公称尺寸公差之半;直径不小于80mm时,不得超过公称尺寸公差。4.8.3供项锻用的冷拉钢材,不得有上述缺陷,表面须光滑、干净、无氧化皮。4.8.4供车削零件用的冷拉钢材,表面允许有深度从公称尺寸算起不得超过直径1%的划痕、麻点、凹坑存在。

4.8.5钢丝的表面质量按YB/T245规定执行。3

5试验方法

YB 4106—2000

钢材的检验项目、取样数量、取样部位及试验方法应符合表4规定。5.1尺寸、外形

钢材尺寸测量,采用能保证测量精确度的卡尺或样板进行。5.2化学分析

钢的化学分析用试样按GB/T222规定采取,化学分析方法按GB/T223或GB/T4336规定。仲裁时,按GB/T223规定执行。

5.3氧含量

钢中氧含量分析按GB/T11261规定。直径不小于20mm的钢材在半径1/2处取样,直径小于20mm钢材在中心处取样。

5.4硬度

布氏硬度在去除钢材脱碳后,按GB/T231.1规定测定。5.5萍硬性

钢材按本标准5.9.1条的热处理工艺进行处理后,再进行检验。5.6断口

断口可在钢材的一面或两面开槽,然后折断进行检验。5.7低倍组织

直径不小于30mm的钢材用正火或退火的试片酸浸后检验低倍组织,酸浸是在30%~50%盐酸水溶液中进行,温度为6070℃,浸蚀时间为30~40min。直径小于30mm的钢材仅检查断口,供方可不作低倍组织检验,但须保证符合4.6.1的要求。5.8塔形检验发纹

钢材塔形车削发纹检验方法按GB/T15711规定。经供需双方协议也可按GB/T10121规定。5.9非金属夹杂物

5.9.1检验非金属夹杂物的试样应先按下列规定进行淬火和回火。淬火加热温度为1110℃,每毫米保温1.5min,在油中冷却。回火温度560℃左右,回火时间2h。5.9.2检验非金属夹杂物在纵向试样(沿轧制方向)的面上,按最严重视场放大100倍检验非金属夹杂物的抛光试样,厚度为10~12mm,长度等于试料自边缘至中心的距离,每个试样于磨光前可截取2~4块。

5.9.3点状不变形夹杂物的检验,在检验非金属夹杂物时,如发现点状不变形夹杂物时,不应列在氧化物或硫化物评级范围内,须另行评定;但小于1级的点状不变形夹杂物仍应纳入一般氧化物或硫化物内进行评定。

点状不变形夹杂物的检验,在最严重视场放大100~125倍进行。5.10晶粒度

钢材的晶粒度的检验方法按YB/T5148规定。热处理要求:试样采取在中性气氛或中性盐浴适当的保护下进行处理,以减少氧化皮,防止试样渗碳或脱碳。热处理后的硬度不低于35HRC。热处理制度:试样通过任何适当方法加热到10951105℃均透,在590~620℃盐浴炉中淬火保温2mln,然后空冷到室温,或者直接空冷到室温,然后在525~550℃保温2h回火。

5.11表面质量

钢材的表面质量用目视检查加探伤或目视检查加酸洗方法检验。4

检验项目

火花法、看谱法

化学成分

氧含量

退火硬度

断口:冷拉钢

热轧退火

低倍组织

塔形检验发纹

非金属夹杂物

晶粒度

表面质量

检验规则

6.1检查与验收www.bzxz.net

YB 41062000

表4检验项目、取样数量和部位及试验方法取样部位

钢材上

钢材上

钢材上

钢材上

钢材上

钢材上

钢材上

钢材上

钢材上

钢材上

取样数量

要求的章条号

试验方法的章条号

钢材的质量由供方质量部门进行出厂检验。需方有权在钢材上按本标准规定进行验收。6.2

组批规则

钢材应成批检验及验收。每批应由同一炉号、同一批号和同一热处理炉次的钢材组成。6.3复验和判定规则

每批钢材检验结果,当脱碳层、淬火硬度、退火硬度、晶粒度及碳化物不均匀性不合格时,供方可重新进行处理,并作为新的一批钢材重新检验,或逐支进行检查,合格者可以交货。当非金属夹杂物、发纹、低倍、断口不合格时不得交货。包装、标志及质量证明书

钢棒、钢丝的包装、标志及质量证明书分别按GB/T2101和YB/T245规定。5

本标准牌号

G13Cr4M04N14V

YB 4106—2000

附录A

(标准的附录)

牌号对照表

曾用牌号

H10Cr4Mo4N14V

M50NiL

中华人民共和国黑色冶金

行业标准

航空发动机用高温渗碳轴承钢

YB4106—2000

中国标准出版社出版

北京复兴门外三里河北街16号

邮政编码:100045

话:68522112

中国标准出版社秦皇岛印刷厂印刷新华书店北京发行所发行各地新华书店经售版权专有不得翻印

开本880×12301/16印张3/4字数12千字2001年1月第一版2001年1月第一次印刷印数1-1000

书号:155066·2-13407

标目431-63

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。