YB/T 4107-2000

基本信息

标准号: YB/T 4107-2000

中文名称:航空发动机用高碳铬轴承钢

标准类别:其他行业标准

英文名称:High carbon chromium bearing steel for aircraft enhine

标准状态:已作废

发布日期:2000-07-26

实施日期:2000-12-01

作废日期:2024-07-11

出版语种:简体中文

下载格式:.pdf .zip

标准分类号

标准ICS号:航空器和航天器工程>>航空航天制造用材料>>49.025.10钢

中标分类号:航空、航天>>航空、航天材料与工艺>>V11航空与航天用经书铸锻材料

出版信息

出版社:中国标准出版社

书号:155066.2-13408

页数:平装16开

标准价格:42.0

出版日期:2004-04-19

相关单位信息

复审日期:2024-07-11

发布部门:国家冶金工业局

标准简介

本标准规定了航空发动机用高碳铬轴承钢的牌号、代号、尺寸、外形及允许偏差、技术要求、试验方法、检验规则、包装、标志及质量证明书等。本标准适用于航空发动机轴承用高碳铬轴承钢的热轧或锻制圆钢、冷拉圆钢(直条或盘状)和钢丝。

标准图片预览

标准内容

中华人民共和国黑色冶金行业标准YB4107-2000

航空发动机用高碳铬轴承钢

High carbon chromium

bearing steel for aircraft engine2000-07-26发布

国家冶金工业局 发 布

2000-12-01实施

中华人民共和国黑色冶金行业标准YB4107-2000

航空发动机用高碳铬轴承钢

High carbon chromium

bearing steel for aircraft engine2000-07-26发布

国家冶金工业局 发 布

2000-12-01实施

YB4107—2000

本标准非等效采用美国AMS6444G一1985<优质航空品级、真空自耗重熔冶炼1.45Cr(0.98%1.10%C)(SAE52100)钢棒、锻件和管材》标准,其中冶炼方法、残余元素Ni和有害元素S、P含量的控制范围等效采用了该标准的有关规定。本标准与军甲-61《军用甲组轴承铬钢试制技术条件》标准相比较、主要技术差异如下:采用真空感应+真空自耗(双真空)治炼工艺;增加残余元素Ti的控制(Ti0.004%);加严有害元素的控制范围;

增加氧含量的指标([0]≤10×10-6);一加严氧化物和碳化物液析的合格级别;-增加钢材表面质量检验的措施;-增加采用塔形法检验发纹;

增加一些检验项目的取样数量。本标准的附录A和附录B都是标准的附录。本标准由全国钢标准化技术委员会提出并归口。本标准起草单位:钢铁研究总院、洛阳轴承研究所、上海五钢(集团)有限公司、抚顺特殊钢(集团)有限责任公司、洛阳轴承集团有限公司、贵州虹山轴承总公司。本标准主要起草人:魏果能、雷建忠、沈顺德、额军定、王文明、王三鹏、许达。

1范围

中华人民共和国黑色冶金行业标准航空发动机用高碳铬轴承钢

High carbon chromium

bearing steel for aircraft engineYB4107-2000

本标准规定了航空发动机用高碳铬轴承钢的牌号、代号、尺寸、外形及允许偏差、技术要求、试验方法、检验规则、包装、标志及质量证明书等。本标准适用于航空发动机轴承用高碳铬轴承钢的热轧或锻制圆钢、冷拉圆钢(直条或盘状)和钢丝。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T222-1984钢的化学分析用试样取样法及成品化学成分允许偏差GB/T223.3—1988

3钢铁及合金化学分析方法二安替吡啉甲烷磷钼酸重量法测定磷量GB/T223.5—1997

GB/T 223.11—1991

GB/T223.19--1989

GB/T223.23—1994

GB/T223.24—1994

GB/T 223.53—1987

GB/T 223.581987

GB/T 223.59—1987

GB/T223.60—1997

GB/T223.61—1988

GB/T223.62—1988

GB/T223.63—1988

GB/T 223.64--1988

GB/T 223.67-1989

GB/T 223.71-1997

GB/T223.72—1991

GB/T 223.74—1997

钢铁及合金化学分析方法还原型硅磷酸蓝光度法测定酸溶硅含量钢铁及合金化学分析方法过硫酸铵氧化容量法测定铬量钢铁及合金化学分析方法

新亚铜灵-三氯甲烷萃取光度法测定铜量钢铁及合金化学分析方法

丁二酮分光光度法测定镍量

钢铁及合金化学分析方法

萃取分离-二丁二酮分光光度法测定镍量钢铁及合金化学分析方法

火焰原子吸收分光光度法测定铜量亚砷酸钠-亚硝酸钠滴定法测定锰量钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

锑磷钼蓝光度法测定磷量

高氯酸脱水重量法测定硅量

钢铁及合金化学分析方法

磷钼酸铵容量法测定磷量

钢铁及合金化学分析方法

乙酸丁酯萃取光度法测定磷量

钢铁及合金化学分析方法高碘酸钠(钾)光度法测定锰量钢铁及合金化学分析方法火焰原子吸收光谱法测定锰量钢铁及合金化学分析方法

还原蒸馏-次甲基蓝光度法测定硫量钢铁及合金化学分析方法

管式炉内燃烧后重量法测定碳含量钢铁及合金化学分析方法

氧化铝色层分离-硫酸钡重量法测定硫量钢铁及合金化学分析方法非化合碳含量的测定GB/T224-1987钢的脱碳层深度测定法钢的低倍组织及缺陷酸蚀试验法GB/T226—1991

GB/T231.12000金属布氏硬度试验第1部分试验方法

GB/T233—2000

金属材料顶锻试验方法

国家冶金工业局2000-07-26批准2000-12-01实施

GB/T702—1986

YB4107—2000

热轧圆钢和方钢尺寸、外形、重量及允许偏差GB/T905一1994冷拉圆钢、方钢、六角钢尺寸、外形、重量及允许偏差GB/T908—1987

GB/T1814—1979

GB/T 2101—1989

锻制圆钢和方钢尺寸、外形、重量及允许偏差钢材断口检验法

型钢验收、包装、标志及质量证明书的一般规定4碳素钢和中低合金钢的光电发射光谱分析方法GB/T4336—1984

GB/T10121—1988

GB/T11261—1989

GB/T15711—1995

钢材塔形发纹磁粉检验方法

长脉冲加热情气熔融-红外线吸收测定氧量法高碳铬轴承钢化学分析方法

钢材塔形发纹酸浸检验方法

滚珠及滚柱轴承用铬钢丝

YB/T245—1964

3尺寸、外形及允许偏差

3.1尺寸及允许偏差

钢材的尺寸及允许偏差应符合下列标准:轧材按GB/T702—1986第1组规定;锻材按GB/T908—1987第1组规定;冷拉材按GB/T905一1994h11级规定,经供需双方协商可按其他级别规定交货;钢丝按YB/T245—1964表1规定。3.2外形

3.2.1钢材的长度应符合下列规定:热轧或锻制钢材的直径小于65mm,其长度不得小于2800mm。热轧或锻制钢材的直径不小于65mm,其长度不得小于2000mm。冷拉钢材的长度不得小于3000mm。合同中规定按定尺或倍尺交货的钢材,交货时允许下列偏差:长度小于4000mm的钢材

长度不小于4000mm的钢材

短尺钢棒的长度不短于2000mm者可以交货,但其重量不得超过该批钢材的10%。根据供需双方协议,钢棒的长度可另行规定。3.2.2钢棒不得有扭转及波浪状弯曲;热轧退火钢棒和锻制退火钢棒,其每米弯曲度分别不超过3mm和4mm。

3.2.3钢材两端应切平整,在端头不得有毛刺和深的折叠,尺寸在50mm以下热轧或冷拉钢可以冲剪平整或折断平整,锻制钢棒两端形状按GB/T908的规定。根据供需双方协议,热轧或锻制未退火钢材在个别情况下,允许气割。4技术要求

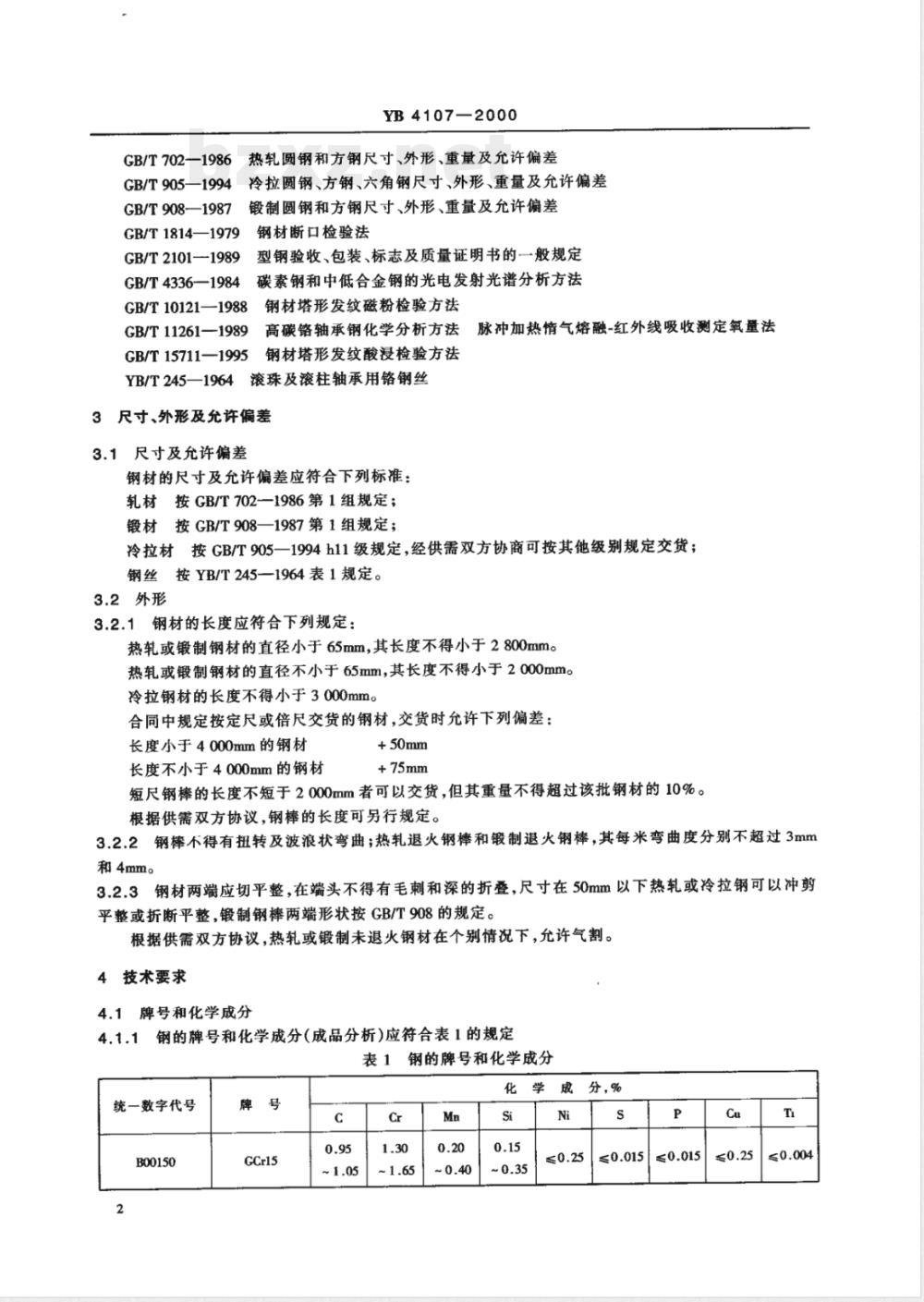

4.1牌号和化学成分

4.1.1钢的牌号和化学成分(成品分析)应符合表1的规定钢的牌号和化学成分

统一数字代号

B00150

分,%

4.1.2钢中氧含量应不大于10×10-。4.2冶炼方法

YB4107—2000

钢应采用真空感应加真空自耗(双真空)方法冶炼。4.3退火硬度

退火的热轧或锻制及冷拉钢材的布氏硬度为179~207HBW10/3000(压痕直径为4.2~4.5mm)。4.4断口

热轧或锻制退火钢材及冷拉钢材的断口必须均匀,晶粒细致,无白点、缩孔和过热现象。率火钢材的断口,必须呈丝闪光泽,为瓷状的,无白点及目视可见的夹杂和夹层。4.5低倍

4.5.1低倍组织

4.5.1.1钢材的横向低倍酸浸试片上不允许有缩孔、皮下气泡、白点、翻皮及内裂。4.5.1.2酸浸低倍组织级别应符合下列要求直径不大于140mm的热轧或锻制退火及未退火钢材的中心疏松,一般疏松和偏析按本标准附录B第一、二、三级别图进行评级,均不得超过1级。直径大于140mm的钢材不得超过2级。直径小于30mm的钢材不进行检查。

4.5.2发纹

钢材应采用塔形试样检验发纹,单条发纹长度应不大于0.6mm。4.6高倍

4.6.1非金属夹杂物

非金属夹杂物按本标准附录B第四、五、六级别图进行评级,其合格级别应符合表2的规定。碳化物液析按本标准附录B第七级别图进行评级,其合格级别应符合表2的规定。直径不大于10mm钢材的氧化物、硫化物夹杂物级别大于0.5~1.0级之间时,可以供需双方协商解决。

表2非金属夹杂物及碳化物液析的合格级别非金属夹杂物

0.5~10冷拉材

材尺寸及状态

>10~30冷拉、热轧退火钢材

>30冷拉热轧及锻制退火钢材

>30~120热轧及锻制未退火钢材

>120热轧及锻制未退火钢材

4.6.2显微组织

氧化物

冷拉、热轧或锻制钢材退火后的显微组织,应符合下列规定:a)退火后的珠光体组织:按本标准附录B第八级别图进行评级。热轧,锻制退火钢材

直径>16mm冷拉钢材

直径≤16mm冷拉钢材

2~4级

2~4级

2~3级

b)带状碳化物:按本标准附录B第九级别图进行评级。硫化物

5碳化物液析

点状不变

形夹杂物

合格级别

不大于

直径10mm冷拉钢材

直径≤30mm冷拉钢材或热轧钢材直径>30mm热轧或锻制钢材

YB4107-2000

≤2级

c)网状碳化物:按本标准附录B第十级别图进行评级。直径≤16mm冷拉退火钢材

《1级

直径>16mm至30mm冷拉、热轧退火钢材≤1.5级直径>30mm至60mm热轧退火钢材

直径>60mm热轧或锻制退火钢材

4.6.3脱碳层

≤3级

热轧或锻制退火钢材的总脱碳层(铁素体+过渡层)按钢材公称尺寸计算,每边不得超过表3规定。直径不小于150mm钢材不检验脱碳层。冷拉钢材脱碳层深度不得超过钢材直径的1%。磨光钢材不允许有脱碳层。

表3热轧和锻制退火钢材的脱碳层钢材公称尺寸

>15 ~ 30

>30 ~50

>50 ~ 70

>70~100

>100~150

4.7顶锻

脱碳层

供镦锻和冲压用热轧或锻制未退火钢材及冷拉钢材应进行顶锻试验。直径不大于60mm热轧或锻制钢材直径不大于30mm冷拉钢材

热顶锻

冷顶锻

在经过顶锻试验的试样上,不得出现表面开裂。4.8表面质量

钢材表面不得有裂纹、折叠和结疤。mm

不大于

4.8.1供热加工的热轧或锻制钢材其表面不得有裂缝、折叠、发纹、拉裂、结疤及夹渣。如局部有以上缺陷应进行清除,清除处应平滑无棱角。清除的深度不应超过下列规定:a)钢材尺寸小于80mm时,其缺陷清除深度,从实际尺寸算起,不得超过公称尺寸的公差的一半;b)钢材尺寸不小于80mm时,其缺陷清除深度,从实际尺寸算起,不得超过公称尺寸的公差;c)钢材尺寸不小于180mm时,其缺陷清除深度为公称尺寸的5%,但不得超过15mm。对于个别小划纹、凹陷和麻点的深度,从实际尺寸算起,如在允许公差的一半范国内,可不清除。供切削加工的热轧或锻制钢材表面,局部缺陷的深度如不超过公称尺寸允许偏差的一半时,允许存在。

注:供切削加工的退火钢材的表面缺陷,除个别因检查而需要清除外,可不清除。4.8.2顶锻用冷拉钢材的表面应光滑、干净,不得有裂纹、折叠、发纹、拉裂、结疤、夹渣和氧化皮。4.8.3供车削零件用的冷拉钢材的表面,允许有小划纹和个别的拉裂存在,但其深度不得超过钢棒直径的1%。

4.8.4钢丝的表面质量按YB/T245规定。4

5试验方法

YB4107-2000

钢棒的检验项目、取样数量、取样部位及试验方法的章条号按表4规定。5.1尺寸、外形

钢材尺寸测量,采用能保证准确度的卡尺或样板进行。5.2化学分析法

钢的化学分析用试样按GB/T222规定采取,钢的化学分析按GB/T223和GB/T4336规定。仲裁时,按GB/T223规定执行。

5.3氧含量

钢中氧含量分析按GB/T11261规定。直径不小于20mm的钢材在半径1/2处取样,直径小于20mm的钢材在中心取样。

5.4硬度

布氏硬度在去除钢材脱碳后,按GB/T231.1规定测定。5.5断口

断口可在钢材的一面或两面开槽,然后折断进行检验。5.6低倍组织

直径不小于30mm的各种钢材,用正火或退火后的试片酸浸后进行低倍组织检验,酸浸在30%~50%盐酸水溶液中进行,温度为60~70℃,浸蚀时间为30~40min。尺寸小于30mm的钢材仅检查断口,生产厂可不作低倍组织检验,但须保证低倍组织符合本标准第4.5.1.2条的要求。

5.7塔形发纹检验

钢材塔形车削及检验方法按GB/T15711规定。经供需双方协议也可按GB/T10121规定执行。5.8非金属夹杂物

5.8.1检验非金属夹杂物的试样应先按下列规定进行火和回火。萍火回火工艺:

率火加热温度:820~840℃

淬火加热时间按试样直径,每毫米保温1.5min。25mm以下的试样在油内冷却,25mm以上的试样在水内冷却。回火温度150℃左右,回火时间为1~2h。5.8.2检验非金属夹杂物是在试样的纵向(沿轧制方向)的面上按最严重视场放大100倍测定。检验非金属夹杂物的抛光试样,厚度为10~12mm,长度等于试料自边缘至中心的距离,每个试样于磨光前可截取2~4块。碳化物网状系在试样横截面上测量。5.8.3点状不变形夹杂物的检查,在检查非金属夹杂物时,如发现点状不变形夹杂物时,不应列在氧化物或硫化物评级范围内,须另行评定,但小于1级的点状不变形夹杂物应纳入一般氧化物或硫化物内进行评定。

点状不变形夹杂物的测定,在最严重视场放大100~125倍进行。5.9显微组织

5.9.1检验碳化物液析、碳化物网状和碳化物带状组织的试样,必须先按5.8.1所规定的热处理工艺进行热处理。

5.9.2退火钢材的显微组织用2%硝酸酒精浸蚀使其显示。碳化物液析、碳化物网状和碳化物带状组织的显示,用4%硝酸酒精溶液浸蚀。显微组织和碳化物网状的测定放大500倍进行,碳化物带状组织的检查放大100倍进行。碳化物带状是在试样纵向(沿轧制方向)的面上按最严重视场放大100~125倍来测定。5

YB4107-2000

5.9.3碳化物液析是在检查非金夹杂物的试样上来检验。碳化物液析的测定是在最严重视场放大100~200倍进行。

5.10脱碳层

5.10.1钢材表面脱碳层的深度测量按GB/T224规定。冷拉钢材表面脱碳层的深度亦可采用测定率火试样硬度的方法。试样率火制度同5.8.1规定。测定率火硬度时,先清除表面,使其深度达到本标准所规定的允许脱碳层深度时,其表面硬度不得低于HRC62。5.10.2热轧或锻制退火钢材的脱碳层深度的测定,按生产厂所采用的方法,但必须保证符合本标准第4.6.3条的规定。

5.11顶锻试验方法

钢材的项锻试验方法按GB/T233规定。5.12表面质量

钢材的表面质量用目视检查加探伤或目视检查加酸洗方法检验。6检验规则

6.1检查和验收

钢材的质量由供方质量部门进行质量检验。需方有权在钢材上按本标准进行验收。6.2组批规则

钢材应成批检验及验收。每批应由同一炉号、同一批号、同一尺寸规格和同一热处理炉次的钢材组成。

6.3复验和判定规则

每批钢材检验项目,检验结果当非金属夹杂物及液析其中有一个项目不合格时,则该批钢材降级处理;脱碳层、带状碳化物、网状碳化物及退火组织如有一个试样不合格时,生产厂可进行重新处理并作为新的一批钢材重新检验,或进行逐支一端检验,合格钢材可以交货。使用厂在钢材验收时,可对非金属夹杂物,显微组织断口,逐支两端进行检验。两端检验的单项合格率达98%以上的钢材为合格,达不到98%合格率的钢材降级处理。

表4检验项目、取样数量、取样部位及试验方法序号

火花法、看谱法bzxz.net

检验项目

化学成分:

(1)热轧或锻制退火及未退火钢材,冷拉或热轧退火盘条(2)20mm以下冷拉或热轧退火钢材氧含量

退火硬度

(1)$<30mm冷拉及用于冷拉坏的热轧钢材和盘条(订货时注明)

2)热轧或锻制退火钢材140mm

Φ>140mm

低倍组织

取样部位

钢材上

取样数量

钢材上

钢材上

钢材上

钢材上

钢材上

要求的章

试验方法

的章条号

塔形检验发纹

非金属夹杂物

检验项目

(1)$0.5~3mm冷拉钢材,在冷拉坏料上YB4107--2000

表4(完)

(2)>3mm的冷拉盘条,中>10mm冷拉钢材,热轧退火及未退火钢材

(3)>60mm热轧退火及未退火钢材显微组织:(热轧或锻制未退火钢材带状碳化物,0.5mm以上冷拉盘条,$10mm以上冷拉钢材,热轧退火钢材的退火组织、网状碳化物、带状碳化物、脱碳层)(1)$<16mm

(2)>16~60mm

(3)$>60mm

表面质量

包装、标志及质量证明书

取样部位

钢材上

钢材上

钢材上

钢材上

取样数量

钢棒、钢丝的包装、标志及质量证明书分别按GB/T2101和YB/T245规定。要求的章

试验方法

的章条号

第一级别图

中心疏松

YB4107—2000

(标准的附录)

牌号对照表

(标准的附录)

HGCr15

YB4107-2000

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

航空发动机用高碳铬轴承钢

High carbon chromium

bearing steel for aircraft engine2000-07-26发布

国家冶金工业局 发 布

2000-12-01实施

中华人民共和国黑色冶金行业标准YB4107-2000

航空发动机用高碳铬轴承钢

High carbon chromium

bearing steel for aircraft engine2000-07-26发布

国家冶金工业局 发 布

2000-12-01实施

YB4107—2000

本标准非等效采用美国AMS6444G一1985<优质航空品级、真空自耗重熔冶炼1.45Cr(0.98%1.10%C)(SAE52100)钢棒、锻件和管材》标准,其中冶炼方法、残余元素Ni和有害元素S、P含量的控制范围等效采用了该标准的有关规定。本标准与军甲-61《军用甲组轴承铬钢试制技术条件》标准相比较、主要技术差异如下:采用真空感应+真空自耗(双真空)治炼工艺;增加残余元素Ti的控制(Ti0.004%);加严有害元素的控制范围;

增加氧含量的指标([0]≤10×10-6);一加严氧化物和碳化物液析的合格级别;-增加钢材表面质量检验的措施;-增加采用塔形法检验发纹;

增加一些检验项目的取样数量。本标准的附录A和附录B都是标准的附录。本标准由全国钢标准化技术委员会提出并归口。本标准起草单位:钢铁研究总院、洛阳轴承研究所、上海五钢(集团)有限公司、抚顺特殊钢(集团)有限责任公司、洛阳轴承集团有限公司、贵州虹山轴承总公司。本标准主要起草人:魏果能、雷建忠、沈顺德、额军定、王文明、王三鹏、许达。

1范围

中华人民共和国黑色冶金行业标准航空发动机用高碳铬轴承钢

High carbon chromium

bearing steel for aircraft engineYB4107-2000

本标准规定了航空发动机用高碳铬轴承钢的牌号、代号、尺寸、外形及允许偏差、技术要求、试验方法、检验规则、包装、标志及质量证明书等。本标准适用于航空发动机轴承用高碳铬轴承钢的热轧或锻制圆钢、冷拉圆钢(直条或盘状)和钢丝。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T222-1984钢的化学分析用试样取样法及成品化学成分允许偏差GB/T223.3—1988

3钢铁及合金化学分析方法二安替吡啉甲烷磷钼酸重量法测定磷量GB/T223.5—1997

GB/T 223.11—1991

GB/T223.19--1989

GB/T223.23—1994

GB/T223.24—1994

GB/T 223.53—1987

GB/T 223.581987

GB/T 223.59—1987

GB/T223.60—1997

GB/T223.61—1988

GB/T223.62—1988

GB/T223.63—1988

GB/T 223.64--1988

GB/T 223.67-1989

GB/T 223.71-1997

GB/T223.72—1991

GB/T 223.74—1997

钢铁及合金化学分析方法还原型硅磷酸蓝光度法测定酸溶硅含量钢铁及合金化学分析方法过硫酸铵氧化容量法测定铬量钢铁及合金化学分析方法

新亚铜灵-三氯甲烷萃取光度法测定铜量钢铁及合金化学分析方法

丁二酮分光光度法测定镍量

钢铁及合金化学分析方法

萃取分离-二丁二酮分光光度法测定镍量钢铁及合金化学分析方法

火焰原子吸收分光光度法测定铜量亚砷酸钠-亚硝酸钠滴定法测定锰量钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

锑磷钼蓝光度法测定磷量

高氯酸脱水重量法测定硅量

钢铁及合金化学分析方法

磷钼酸铵容量法测定磷量

钢铁及合金化学分析方法

乙酸丁酯萃取光度法测定磷量

钢铁及合金化学分析方法高碘酸钠(钾)光度法测定锰量钢铁及合金化学分析方法火焰原子吸收光谱法测定锰量钢铁及合金化学分析方法

还原蒸馏-次甲基蓝光度法测定硫量钢铁及合金化学分析方法

管式炉内燃烧后重量法测定碳含量钢铁及合金化学分析方法

氧化铝色层分离-硫酸钡重量法测定硫量钢铁及合金化学分析方法非化合碳含量的测定GB/T224-1987钢的脱碳层深度测定法钢的低倍组织及缺陷酸蚀试验法GB/T226—1991

GB/T231.12000金属布氏硬度试验第1部分试验方法

GB/T233—2000

金属材料顶锻试验方法

国家冶金工业局2000-07-26批准2000-12-01实施

GB/T702—1986

YB4107—2000

热轧圆钢和方钢尺寸、外形、重量及允许偏差GB/T905一1994冷拉圆钢、方钢、六角钢尺寸、外形、重量及允许偏差GB/T908—1987

GB/T1814—1979

GB/T 2101—1989

锻制圆钢和方钢尺寸、外形、重量及允许偏差钢材断口检验法

型钢验收、包装、标志及质量证明书的一般规定4碳素钢和中低合金钢的光电发射光谱分析方法GB/T4336—1984

GB/T10121—1988

GB/T11261—1989

GB/T15711—1995

钢材塔形发纹磁粉检验方法

长脉冲加热情气熔融-红外线吸收测定氧量法高碳铬轴承钢化学分析方法

钢材塔形发纹酸浸检验方法

滚珠及滚柱轴承用铬钢丝

YB/T245—1964

3尺寸、外形及允许偏差

3.1尺寸及允许偏差

钢材的尺寸及允许偏差应符合下列标准:轧材按GB/T702—1986第1组规定;锻材按GB/T908—1987第1组规定;冷拉材按GB/T905一1994h11级规定,经供需双方协商可按其他级别规定交货;钢丝按YB/T245—1964表1规定。3.2外形

3.2.1钢材的长度应符合下列规定:热轧或锻制钢材的直径小于65mm,其长度不得小于2800mm。热轧或锻制钢材的直径不小于65mm,其长度不得小于2000mm。冷拉钢材的长度不得小于3000mm。合同中规定按定尺或倍尺交货的钢材,交货时允许下列偏差:长度小于4000mm的钢材

长度不小于4000mm的钢材

短尺钢棒的长度不短于2000mm者可以交货,但其重量不得超过该批钢材的10%。根据供需双方协议,钢棒的长度可另行规定。3.2.2钢棒不得有扭转及波浪状弯曲;热轧退火钢棒和锻制退火钢棒,其每米弯曲度分别不超过3mm和4mm。

3.2.3钢材两端应切平整,在端头不得有毛刺和深的折叠,尺寸在50mm以下热轧或冷拉钢可以冲剪平整或折断平整,锻制钢棒两端形状按GB/T908的规定。根据供需双方协议,热轧或锻制未退火钢材在个别情况下,允许气割。4技术要求

4.1牌号和化学成分

4.1.1钢的牌号和化学成分(成品分析)应符合表1的规定钢的牌号和化学成分

统一数字代号

B00150

分,%

4.1.2钢中氧含量应不大于10×10-。4.2冶炼方法

YB4107—2000

钢应采用真空感应加真空自耗(双真空)方法冶炼。4.3退火硬度

退火的热轧或锻制及冷拉钢材的布氏硬度为179~207HBW10/3000(压痕直径为4.2~4.5mm)。4.4断口

热轧或锻制退火钢材及冷拉钢材的断口必须均匀,晶粒细致,无白点、缩孔和过热现象。率火钢材的断口,必须呈丝闪光泽,为瓷状的,无白点及目视可见的夹杂和夹层。4.5低倍

4.5.1低倍组织

4.5.1.1钢材的横向低倍酸浸试片上不允许有缩孔、皮下气泡、白点、翻皮及内裂。4.5.1.2酸浸低倍组织级别应符合下列要求直径不大于140mm的热轧或锻制退火及未退火钢材的中心疏松,一般疏松和偏析按本标准附录B第一、二、三级别图进行评级,均不得超过1级。直径大于140mm的钢材不得超过2级。直径小于30mm的钢材不进行检查。

4.5.2发纹

钢材应采用塔形试样检验发纹,单条发纹长度应不大于0.6mm。4.6高倍

4.6.1非金属夹杂物

非金属夹杂物按本标准附录B第四、五、六级别图进行评级,其合格级别应符合表2的规定。碳化物液析按本标准附录B第七级别图进行评级,其合格级别应符合表2的规定。直径不大于10mm钢材的氧化物、硫化物夹杂物级别大于0.5~1.0级之间时,可以供需双方协商解决。

表2非金属夹杂物及碳化物液析的合格级别非金属夹杂物

0.5~10冷拉材

材尺寸及状态

>10~30冷拉、热轧退火钢材

>30冷拉热轧及锻制退火钢材

>30~120热轧及锻制未退火钢材

>120热轧及锻制未退火钢材

4.6.2显微组织

氧化物

冷拉、热轧或锻制钢材退火后的显微组织,应符合下列规定:a)退火后的珠光体组织:按本标准附录B第八级别图进行评级。热轧,锻制退火钢材

直径>16mm冷拉钢材

直径≤16mm冷拉钢材

2~4级

2~4级

2~3级

b)带状碳化物:按本标准附录B第九级别图进行评级。硫化物

5碳化物液析

点状不变

形夹杂物

合格级别

不大于

直径10mm冷拉钢材

直径≤30mm冷拉钢材或热轧钢材直径>30mm热轧或锻制钢材

YB4107-2000

≤2级

c)网状碳化物:按本标准附录B第十级别图进行评级。直径≤16mm冷拉退火钢材

《1级

直径>16mm至30mm冷拉、热轧退火钢材≤1.5级直径>30mm至60mm热轧退火钢材

直径>60mm热轧或锻制退火钢材

4.6.3脱碳层

≤3级

热轧或锻制退火钢材的总脱碳层(铁素体+过渡层)按钢材公称尺寸计算,每边不得超过表3规定。直径不小于150mm钢材不检验脱碳层。冷拉钢材脱碳层深度不得超过钢材直径的1%。磨光钢材不允许有脱碳层。

表3热轧和锻制退火钢材的脱碳层钢材公称尺寸

>15 ~ 30

>30 ~50

>50 ~ 70

>70~100

>100~150

4.7顶锻

脱碳层

供镦锻和冲压用热轧或锻制未退火钢材及冷拉钢材应进行顶锻试验。直径不大于60mm热轧或锻制钢材直径不大于30mm冷拉钢材

热顶锻

冷顶锻

在经过顶锻试验的试样上,不得出现表面开裂。4.8表面质量

钢材表面不得有裂纹、折叠和结疤。mm

不大于

4.8.1供热加工的热轧或锻制钢材其表面不得有裂缝、折叠、发纹、拉裂、结疤及夹渣。如局部有以上缺陷应进行清除,清除处应平滑无棱角。清除的深度不应超过下列规定:a)钢材尺寸小于80mm时,其缺陷清除深度,从实际尺寸算起,不得超过公称尺寸的公差的一半;b)钢材尺寸不小于80mm时,其缺陷清除深度,从实际尺寸算起,不得超过公称尺寸的公差;c)钢材尺寸不小于180mm时,其缺陷清除深度为公称尺寸的5%,但不得超过15mm。对于个别小划纹、凹陷和麻点的深度,从实际尺寸算起,如在允许公差的一半范国内,可不清除。供切削加工的热轧或锻制钢材表面,局部缺陷的深度如不超过公称尺寸允许偏差的一半时,允许存在。

注:供切削加工的退火钢材的表面缺陷,除个别因检查而需要清除外,可不清除。4.8.2顶锻用冷拉钢材的表面应光滑、干净,不得有裂纹、折叠、发纹、拉裂、结疤、夹渣和氧化皮。4.8.3供车削零件用的冷拉钢材的表面,允许有小划纹和个别的拉裂存在,但其深度不得超过钢棒直径的1%。

4.8.4钢丝的表面质量按YB/T245规定。4

5试验方法

YB4107-2000

钢棒的检验项目、取样数量、取样部位及试验方法的章条号按表4规定。5.1尺寸、外形

钢材尺寸测量,采用能保证准确度的卡尺或样板进行。5.2化学分析法

钢的化学分析用试样按GB/T222规定采取,钢的化学分析按GB/T223和GB/T4336规定。仲裁时,按GB/T223规定执行。

5.3氧含量

钢中氧含量分析按GB/T11261规定。直径不小于20mm的钢材在半径1/2处取样,直径小于20mm的钢材在中心取样。

5.4硬度

布氏硬度在去除钢材脱碳后,按GB/T231.1规定测定。5.5断口

断口可在钢材的一面或两面开槽,然后折断进行检验。5.6低倍组织

直径不小于30mm的各种钢材,用正火或退火后的试片酸浸后进行低倍组织检验,酸浸在30%~50%盐酸水溶液中进行,温度为60~70℃,浸蚀时间为30~40min。尺寸小于30mm的钢材仅检查断口,生产厂可不作低倍组织检验,但须保证低倍组织符合本标准第4.5.1.2条的要求。

5.7塔形发纹检验

钢材塔形车削及检验方法按GB/T15711规定。经供需双方协议也可按GB/T10121规定执行。5.8非金属夹杂物

5.8.1检验非金属夹杂物的试样应先按下列规定进行火和回火。萍火回火工艺:

率火加热温度:820~840℃

淬火加热时间按试样直径,每毫米保温1.5min。25mm以下的试样在油内冷却,25mm以上的试样在水内冷却。回火温度150℃左右,回火时间为1~2h。5.8.2检验非金属夹杂物是在试样的纵向(沿轧制方向)的面上按最严重视场放大100倍测定。检验非金属夹杂物的抛光试样,厚度为10~12mm,长度等于试料自边缘至中心的距离,每个试样于磨光前可截取2~4块。碳化物网状系在试样横截面上测量。5.8.3点状不变形夹杂物的检查,在检查非金属夹杂物时,如发现点状不变形夹杂物时,不应列在氧化物或硫化物评级范围内,须另行评定,但小于1级的点状不变形夹杂物应纳入一般氧化物或硫化物内进行评定。

点状不变形夹杂物的测定,在最严重视场放大100~125倍进行。5.9显微组织

5.9.1检验碳化物液析、碳化物网状和碳化物带状组织的试样,必须先按5.8.1所规定的热处理工艺进行热处理。

5.9.2退火钢材的显微组织用2%硝酸酒精浸蚀使其显示。碳化物液析、碳化物网状和碳化物带状组织的显示,用4%硝酸酒精溶液浸蚀。显微组织和碳化物网状的测定放大500倍进行,碳化物带状组织的检查放大100倍进行。碳化物带状是在试样纵向(沿轧制方向)的面上按最严重视场放大100~125倍来测定。5

YB4107-2000

5.9.3碳化物液析是在检查非金夹杂物的试样上来检验。碳化物液析的测定是在最严重视场放大100~200倍进行。

5.10脱碳层

5.10.1钢材表面脱碳层的深度测量按GB/T224规定。冷拉钢材表面脱碳层的深度亦可采用测定率火试样硬度的方法。试样率火制度同5.8.1规定。测定率火硬度时,先清除表面,使其深度达到本标准所规定的允许脱碳层深度时,其表面硬度不得低于HRC62。5.10.2热轧或锻制退火钢材的脱碳层深度的测定,按生产厂所采用的方法,但必须保证符合本标准第4.6.3条的规定。

5.11顶锻试验方法

钢材的项锻试验方法按GB/T233规定。5.12表面质量

钢材的表面质量用目视检查加探伤或目视检查加酸洗方法检验。6检验规则

6.1检查和验收

钢材的质量由供方质量部门进行质量检验。需方有权在钢材上按本标准进行验收。6.2组批规则

钢材应成批检验及验收。每批应由同一炉号、同一批号、同一尺寸规格和同一热处理炉次的钢材组成。

6.3复验和判定规则

每批钢材检验项目,检验结果当非金属夹杂物及液析其中有一个项目不合格时,则该批钢材降级处理;脱碳层、带状碳化物、网状碳化物及退火组织如有一个试样不合格时,生产厂可进行重新处理并作为新的一批钢材重新检验,或进行逐支一端检验,合格钢材可以交货。使用厂在钢材验收时,可对非金属夹杂物,显微组织断口,逐支两端进行检验。两端检验的单项合格率达98%以上的钢材为合格,达不到98%合格率的钢材降级处理。

表4检验项目、取样数量、取样部位及试验方法序号

火花法、看谱法bzxz.net

检验项目

化学成分:

(1)热轧或锻制退火及未退火钢材,冷拉或热轧退火盘条(2)20mm以下冷拉或热轧退火钢材氧含量

退火硬度

(1)$<30mm冷拉及用于冷拉坏的热轧钢材和盘条(订货时注明)

2)热轧或锻制退火钢材140mm

Φ>140mm

低倍组织

取样部位

钢材上

取样数量

钢材上

钢材上

钢材上

钢材上

钢材上

要求的章

试验方法

的章条号

塔形检验发纹

非金属夹杂物

检验项目

(1)$0.5~3mm冷拉钢材,在冷拉坏料上YB4107--2000

表4(完)

(2)>3mm的冷拉盘条,中>10mm冷拉钢材,热轧退火及未退火钢材

(3)>60mm热轧退火及未退火钢材显微组织:(热轧或锻制未退火钢材带状碳化物,0.5mm以上冷拉盘条,$10mm以上冷拉钢材,热轧退火钢材的退火组织、网状碳化物、带状碳化物、脱碳层)(1)$<16mm

(2)>16~60mm

(3)$>60mm

表面质量

包装、标志及质量证明书

取样部位

钢材上

钢材上

钢材上

钢材上

取样数量

钢棒、钢丝的包装、标志及质量证明书分别按GB/T2101和YB/T245规定。要求的章

试验方法

的章条号

第一级别图

中心疏松

YB4107—2000

(标准的附录)

牌号对照表

(标准的附录)

HGCr15

YB4107-2000

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。