YB/T 4242-2011

基本信息

标准号: YB/T 4242-2011

中文名称:钢铁企业轧钢加热炉节能设计技术规范

标准类别:其他行业标准

英文名称:Technical specification energy saving design for reheating furnace of steel rolling in iron and steel works

标准状态:现行

发布日期:2011-06-15

实施日期:2011-10-01

出版语种:简体中文

下载格式:.pdf .zip

标准分类号

标准ICS号:冶金>>黑色金属>>77.080.20钢

中标分类号:冶金>>钢铁产品>>H40钢铁产品综合

关联标准

出版信息

出版社:冶金工业出版社

标准价格:0.0

出版日期:2011-10-01

相关单位信息

起草单位:北京京诚凤凰工业炉工程技术有限公司、冶金工业信息标准研究院

发布部门:中华人民共和国工业和信息化部

标准简介

本标准规定了炉型选择、炉子产量确定、炉底强度、工艺技术推荐、控制要求、额定单耗要求等。

本标准适用于连续式轧钢加热炉,不适用间歇式加热炉。

标准图片预览

标准内容

ICS77_010

中华人民共和国黑色冶金行业标准YB/T4242——2011

钢铁企业轧钢加热炉节能设计技术规范Technical specification energy saving design for reheatingfurnace of steel rolling in iron and steel works2011-06-15发布

中华人民共和国工业和信息化部2011-10-01实施

本规范由工业和信息化部节能与综合利用司、中国钢铁工业协会提出。本规范由全国钢标准化技术委员会归口。YB/T4242—2011

本规范编制单位:北京京诚凤凰工业炉工程技术有限公司、冶金工业信息标准研究院、北京星和众工设备技术股份有限公司。

本规范主要起草人:蒋安家、金纯、仇金辉、许纯刚、杨三堂、吴启明、胡文超、汪为健、贾永军1总则

钢铁企业轧钢加热炉节能设计技术规范YB/T4242—2011

1.1本规范仅适用连续式轧钢加热炉,不适用间歇式加热炉(如车底式、室式、坑式加热炉)。1.2本规范仅涉及到轧钢加热炉设计时应采用的综合节能技术和应达到的单耗指标,全面的设计规范按GB50486执行。

1.3加热炉设计者须贯彻国家和行业的有关节能方针、政策和法规,根据车间工艺、燃料适用条件,确定采用相应的技术。加热炉设计应满足技术先进、确保产品质量、节能低耗、排放达标、运行安全可靠、生产操作自动化程度高的要求。

1.4加热炉设计应以节能环保为中心,积极采用国内外的先进技术,包括蓄热燃烧技术、脉冲燃烧技术、汽化冷却技术、低热情性炉衬、低NO.烧嘴、空煤气预热器等。大力研发具有自主知识产权的低NO.烧嘴、无焰燃烧器、富氧和全氧燃烧器、蓄热式辐射管烧嘴、全纤维炉衬板坏加热炉、全脉冲燃烧控制的步进梁式加热炉等。

1.5生产厂根据具体情况,制定适合本工艺的供热和温度制度,保证良好的加热质量,获得较低的燃料消耗,降低生产成本。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T16297—1996大气污染物排放标准GB/T16618工业炉窑保温技术通则GB/T17195工业炉名词术语

GB50486钢铁厂工业炉设计规范

3术语和定义

GB/T17195中确立的以及下列术语和定义适用于本规范。3.1

热效率thermalefficiency

钢坏加热所需要的物理热与供人炉内的燃料化学热之比。3.2

预热器余热回收率recuperatorheatrecoveryefficiency空气、煤气预热所需要的物理热与进人预热器前烟气的物理热之比。3.3

预热器温度效率recuperatortemperatureefficiency(预热空气(或煤气)温度一20℃)/(烟气进人预热器的温度一20℃)。3.4

推钢炉管底比skidhearthrate

炉底纵水管、横水管、立柱裸露在炉膛内的总面积与炉底面积之比。YB/T4242—2011

炉底强度furnacehearthintensity每平方米过钢炉底面积每小时的加热能力,kg/(m2·h)。3.6

额定产量nominalproduction

标准坏在规定的燃料、装出钢温度条件下,连续生产4小时的平均产量,t/h。3.7

额定单耗nominal specificconsumption额定产量下,加热单位重量钢坏到目标温度所需要的燃料化学热,kJ/kg。3.8

烧损率scalelossrate

钢坏加热过程中在炉内因氧化而减少的质量占加热前质量的百分比。3.9

空气过剩系数combustionairexcessrate燃料燃烧时,实际空气供给量与理论空气需要量之比。3.10

蓄热式燃烧regenerativecombustion采用蓄热室作为烟气余热回收装置,燃烧和排烟两种状态交替工作,可将助燃空气和煤气加热到1000℃以上,排烟温度降到200℃以下,如果空气和煤气都预热,称为双蓄热;如果仅单一介质预热,称为单蓄热。

蓄热式烧嘴regenerativeburner蓄热式烧嘴是带有蓄热室烟气余热回收装置的烧嘴,配对使用,通过换向实现周期性燃烧。3.12

炉子利用率furnaceutilizationcoefficient一套轧机,配置多座加热炉时,由于装出料的相互干扰,单座加热炉的产量将低于额定产量,能达到的实际产量与额定产量之比称为炉子利用率。3.13

华白数Wobbeindex

发热指数

燃气的高发热值与其相对密度平方根的比值称为华白数,MJ/m2。3.14

燃烧势combustionpotential

燃烧速度指数,该指数大,表明火焰传播速度高,反之则低,与燃气成分有关。4轧钢加热炉设计节能综合技术

4.1炉型选择

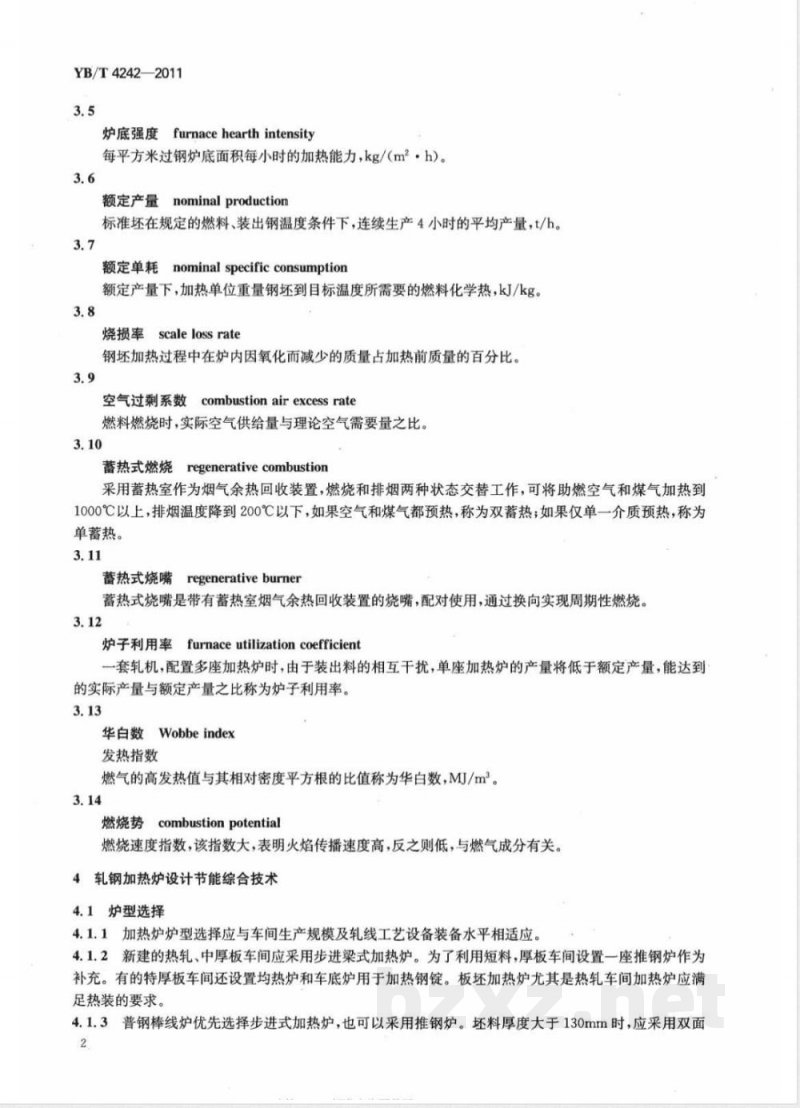

4.1.1加热炉炉型选择应与车间生产规模及轧线工艺设备装备水平相适应。4.1.2新建的热轧,中厚板车间应采用步进梁式加热炉。为了利用短料,厚板车间设置一座推钢炉作为补充。有的特厚板车间还设置均热炉和车底炉用于加热钢锭。板坏加热炉尤其是热轧车间加热炉应满足热装的要求。

4.1.3普钢棒线炉优先选择步进式加热炉,也可以采用推钢炉。坏料厚度大于130mm时,应采用双面2

YB/T4242—2011

加热方式,不宜采用步进底式加热炉。棒线步进炉一般为侧进侧出的悬臂辊道方式,如果坏料宽度(棒材是直径)超过400mm,宜采用端进端出的装出钢机的方式。4.1.4特钢棒线炉应采用步进梁式加热炉。4.1.5圆坏、管坏加热优先选择环形炉,如果布料允许,也可以采用步进梁式加热炉。4.1.6薄板坏连铸连轧保温炉应采用辊底式炉或步进梁式加热炉。4.2炉子产量确定

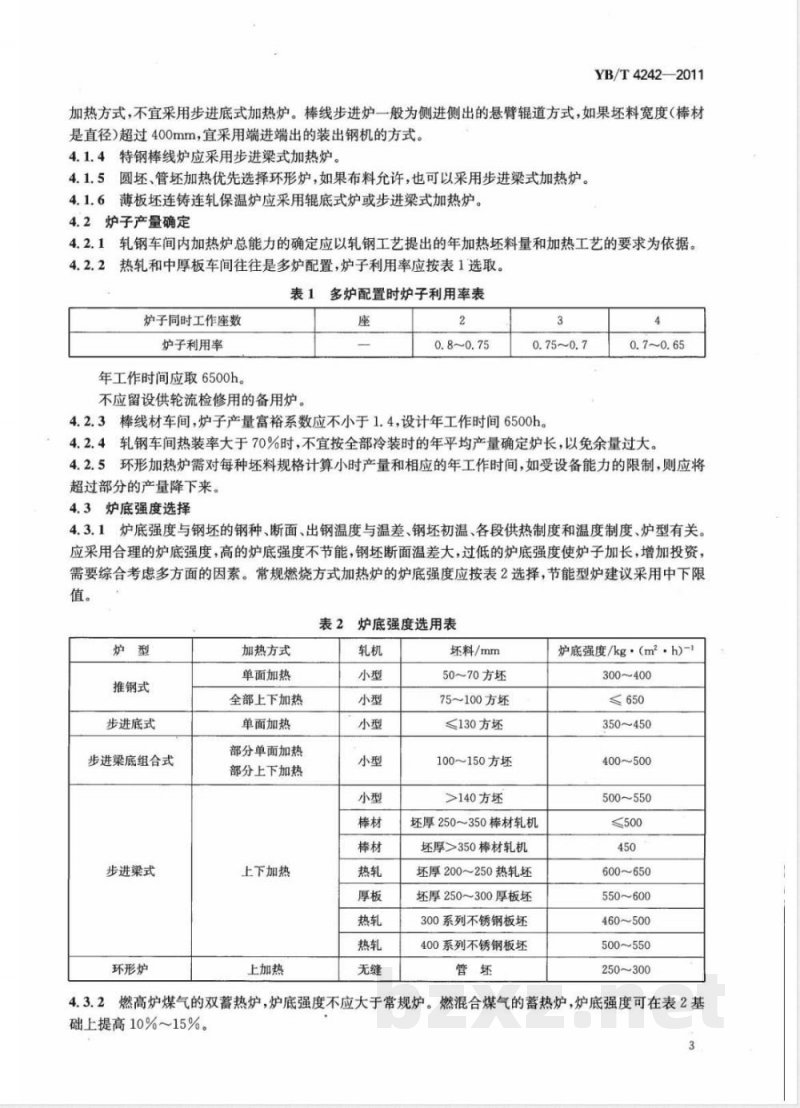

4.2.1轧钢车间内加热炉总能力的确定应以轧钢工艺提出的年加热坏料量和加热工艺的要求为依据。4.2.2热轧和中厚板车间往往是多炉配置,炉子利用率应按表1选取。表1多炉配置时炉子利用率表

炉子同时工作座数

炉子利用率

年工作时间应取6500h。

不应留设供轮流检修用的备用炉。座

4.2.3:棒线材车间,炉子产量富裕系数应不小于1.4,设计年工作时间6500h。4

4.2.4轧钢车间热装率大于70%时,不宜按全部冷装时的年平均产量确定炉长,以免余量过大。4.2.5环形加热炉需对每种坏料规格计算小时产量和相应的年工作时间,如受设备能力的限制,则应将超过部分的产量降下来。

4.3炉底强度选择

4.3.1炉底强度与钢坏的钢种、断面、出钢温度与温差、钢坏初温、各段供热制度和温度制度、炉型有关应采用合理的炉底强度,高的炉底强度不节能,钢坏断面温差大,过低的炉底强度使炉子加长,增加投资,需要综合考虑多方面的因素。常规燃烧方式加热炉的炉底强度应按表2选择,节能型炉建议采用中下限值。

表2炉底强度选用表

推钢式

步进底式

步进梁底组合式

步进梁式

环形炉

加热方式

单面加热

全部上下加热

单面加热

部分单面加热

部分上下加热

上下加热

上加热

坏料/mm

50~70方坏

75~100方坏

≤130方坏

100150方坏

>140方坏

坏厚250~350棒材轧机

坏厚>350棒材轧机

坏厚200~250热轧坏

坏厚250~300厚板坏

300系列不锈钢板坏

400系列不锈钢板坏

炉底强度/kg·(m2.h)-)

300~400

350~450

400500

500~550

≤500

600~650

550~600

460~500

500~550

250~300

4.3.2燃高炉煤气的双蓄热炉,炉底强度不应大于常规炉。燃混合煤气的蓄热炉,炉底强度可在表2基础上提高10%~15%。

YB/T4242—2011

4.3.3适当延长不供热预热段的长度,降低炉尾排烟温度,将烟气的热量直接传递给钢坏,有十分明显的节能效果。不供热预热段长度占炉子有效长度的百分比值宜按表3选取。表3不供热预热段长度比例表

燃烧方式

常规燃烧方式

空气单热

空气煤气双蓄热

4.4出钢温度

三段供热时

四段供热时

如果被加热钢种和工艺允许,能低温出钢的坏料出钢温度宜控制在温度区间的下限,出钢温度每降低50℃,单位燃料消耗将节省46kJ/kg~54kJ/kg。4.5热装

4.5.1热装是工序节能的重要措施,只要钢种和工艺允许,应尽可能提高热装温度和热装率。全炉热装时,燃料节约率(与冷装时额定燃料消耗比较)应达到表4的指标。如果坏料冷热混装,加热炉燃料节约率将下降。

表4热装时燃料节约率表

全部热装温度/℃

燃料节约率/%bzxz.net

4.5.2不宜频繁地冷热混装。宜成批量地热装和冷装,冷坏与热坏间留出空料段,便于炉温控制。有可能的话,宜单设专用热装炉。

4.6蓄热式燃烧技术

4.6.1蓄热式燃烧技术是一项在节能和环保方面都具有突出优点的新技术,是节能减排的重要措施,是使用高炉煤气于高温炉上的唯一途径。4.6.2蓄热式方式选取应视燃料条件、加热坏料规格与品种的复杂程度而定。4.6.3使用天然气和焦炉煤气时,宜采用空气单蓄热:使用混合煤气时,单蓄热和双蓄热都可以:使用低热值的转炉煤气和高炉煤气时,应采用双蓄热。4.6.4蓄热式燃烧的炉膛温度调节的灵敏度差,炉温响应速度慢,适用于炉温制度不经常变化,对炉温调节灵敏度要求不高的加热炉。4.6.5燃混合煤气的常规炉改造成蓄热炉,应有明显的节能效果,指标应达到表5的水平。表5混合煤气蓄热炉与常规炉能耗比较空气单蓄热

蕃蓄热炉比常规炉能耗节省率/%4.7烟气余热利用

空气煤气双蓄热

4.7.1连续加热炉的排烟温度在700℃~850℃之间,设置空气和煤气预热器,充分回收烟气余热是轧钢加热炉最重要的节能措施。

4.7.2加热炉应设置空气预热器,是否设置煤气预热器需根据加热炉布置条件、用户习惯综合考虑。对于转炉煤气和发生炉煤气的加热炉,应同时设置煤气预热器。空气、煤气预热温度根据排烟温度不同,而稍有差别。非蓄热式炉要求的预热温度水平应按表6选取。4

碳素钢板坏加热炉

不锈钢板坏加热炉

棒材加热炉

线材加热炉

环形加热炉

表6非蓄热式炉空煤气预热温度值空气单预热时预热温度/℃

YB/T4242—2011

空煤气双预热时

空气预热温度/℃

550以上

450以上

450~500

450~500

煤气预热温度/℃

250~300

200~250

煤气预热器的设计温度不宜高于300℃,避免炉子在低负荷工作时,由于煤气预热温度超温,带4.7.3

来不安全因素,煤气洁净度差时,预热温度不宜超过250℃。预热器的余热回收率按表7选取,应在40%以上。温度效率按表8选取,应在60%以上。4.7.4

表7预热器余热回收率

废气温度/℃

废气温度/℃

空气预热温度/℃

预热器温度效率

空气预热温度/℃

注:表7和表8是以低热值8778kJ/m的混合煤气,空气过剩系数1.1时计算的。550

4.7.5有特别需求的情况下,宜在空气预热器或煤气预热器后设置蒸汽过热器,以提高蒸汽品质,进步降低排烟温度。但需核实在最低排烟温度时的烟抽力能否满足要求,保证烟能顺畅地自然排烟。4.7.6为提高炉子热效率,应尽量提高热风温度,当进入预热器的废气温度不超过850℃时,不宜开启稀释风机;当热风温度不超过550℃时,不宜开启热风放散阀。4.8炉底支撑梁汽化冷却和其他水冷部件4.8.1大中型步进梁式加热炉、推钢炉应采用汽化冷却,所产生的蒸汽纳人管网,得到有效利用。产量小于100t/h的步进梁式加热炉由于产汽量较少,而强制循环汽化冷却系统投资较大,宜采用水冷。对于高温硅钢加热炉,炉底管宜采用水冷。4.8.2优化推钢炉炉底管设计,尽可能减少裸露在炉膛内的面积,控制管底比,对于中型坏,管底比应取0.3~0.45以下,对于坏料为钢锭时,管底比应不天于0.55。4.8.3正常生产时,步进梁式板坏加热炉产汽量为30kg/t~40kg/t钢坏,小方坏加热炉为20kg/t~30kg/t钢坏。推钢炉由于水梁绝热层容易脱落,产汽量40kg/t~60kg/t钢坏。5

YB/T4242—2011

4.8.4其他炉内水冷部件应绝热包扎,在温升允许条件下,尽量减少用水量。4.8.5炉内出料悬臂辊道宜采用轴芯水冷方式,进料悬臂辊道宜采用水冷辊面方式。4.8.6板坏步进梁式加热炉水梁和其他水冷部件的总热损失不应超过热支出总量的9%,小方坏步进梁式加热炉不应超过8%。

4.9低空气过剩系数

空气过剩系数大,将造成氧化烧损和热耗增大。加热炉均热段的空气过剩系数应不大于1.1,炉尾含氧量检测残氧含量在2.5%以下(对混合煤气而言,相当于空气过剩系数1.2左右)。不锈钢加热炉由于考虑除渣容易,炉尾残氧含量应不大于5%。热轧板坏炉,冷装,热值8778kJ/m3混合煤气,空气过剩系数与额定单耗的关系应按表9选取。表9空气过剩系数与额定单耗的关系空气过剩系数

单位燃耗/(kJ/kg)

与过剩系数1.1比较,增加的百分比/%4.10加强炉体和管道绝热

4.10.1加强炉体绝热,改善操作环境,炉体各部位根据不同接触面温度选择多层复合材料组成,绝热后的炉墙外表面设计温度应符合表10的规定。表10加热炉炉体外表面温度标准(大气温度20℃)炉内温度/℃

≤105

外表面温度/℃

《105

≤120

4.10.2推荐采用低热情性材料作为加热炉内衬,尤其采用高温纤维模块组成的炉顶、炉墙,可大大减少蓄热和散热损失,提高炉内温度,提高炉子升降温速度,缩短停开炉时间。是否采用纤维模块炉顶和炉墙需要作经济比较,还应从使用寿命、维修难易程度等综合作出评价而决定。

4.10.3加热炉的工作层应采用不定型耐火材料,尽量不使用耐火砖,以增强炉体严密性。4.10.4加热炉内衬可粘贴纤维毯或模块,以降低外壁温度,减少散热损失。4.10.5热风和热煤气管道应绝热,管道绝热应符合GB/T16618的规定。热风管外壁温度设计值应不大于80℃。

4.11燃烧设备和控制

4.11.1根据燃料种类、炉型而选择合适的烧嘴,使其在正常工作范围内具有良好的火焰特性,保证钢坏的均匀加热及低NO排放。

4.11.2对于同一烧嘴使用不同燃料时,必须注意不同燃料的华白数和燃烧势应接近,如果相差较大,则不能共用。

4.11.3烧嘴产生的NO,浓度应符合GB16297一1996中表2的规定,根据总的排放量确定烟窗高度,应不低于二级标准。

4.11.4加热炉上常用烧嘴的NO,生成量应满足如下要求(废气中含氧量为3%的计算条件下):平焰烧嘴

<140×10-6

调焰烧嘴

蓄热烧嘴

<140×10-6

<130×10-6

YB/T4242—2011

4.11.5脉冲控制燃烧技术适应热负荷的变化,调节灵活,有利于钢坏温度的均勾。对产量变化大、物料规格多且变换频繁、热装的加热炉,宜全炉或局部采用脉冲方式。4.12自动化设备

所有炉子均应有完整的基础自动化设备。板坏加热炉、环形炉、特殊钢方坏炉还应配置二级控制设备,除加热模型外,必要时还应有氧化和脱碳模型,以便预知、控制和实现要求的加热质量。一般棒线步进炉应预留二级接口。加热炉基础自动化和二级控制系统,均应有轧机延误对策设置。无论是已知延误或是未知延误,控制系统将自动识别并转人延误对策程序,避免浪费燃料、减少氧化烧损和防止钢坏过烧。4.13炉体严密性

4.13.1炉体应少设或不设窥视孔,尽可能减少炉门的数量和开口面积,炉门密封性要好,开关灵活。检修门须干砌,并改进孔洞处的绝热结构,防止门孔周边过热。4.13.2应控制炉内为微正压(3Pa~5Pa),端进端出炉门启闭需与烟道闸门联锁,仪表控制上设置反馈,减少吸冷风和炉气溢出。炉压过大,不仅增加热损失,而且降低炉衬寿命。4.14额定单耗

4.14.1额定单耗与钢坏加热目标温度、加热工艺、加热质量、产量、燃料种类、炉型有关。冷装条件下,燃热值为8778kJ/m2的混合煤气,额定产量下的常规炉额定单耗应按表11执行。表11常规炉额定单耗指标

线材轧机

棒材轧机

出钢温度/℃

额定单耗/(GJ/t)

炉子热效率/%

4.14.2如果使用的燃料热值与设计热值有差别,即热值增加或减小,将引起烟气量减小或增加,导致单耗减小或增加,其变化幅度宜按表12修正。表12火

燃料热值变化对单耗的影响

2100×4.18kJ/m2混合煤气

1800×4.18kJ/m混合煤气

4130×4.18kJ/m*焦炉煤气

8430×4.18kJ/m天然气

为基准

增加2.6%

减小7.8%

减小7.5%

钢坏加热温度/℃

为基准

增加2.1%

减小6.5%

减小6.1%

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国黑色冶金行业标准YB/T4242——2011

钢铁企业轧钢加热炉节能设计技术规范Technical specification energy saving design for reheatingfurnace of steel rolling in iron and steel works2011-06-15发布

中华人民共和国工业和信息化部2011-10-01实施

本规范由工业和信息化部节能与综合利用司、中国钢铁工业协会提出。本规范由全国钢标准化技术委员会归口。YB/T4242—2011

本规范编制单位:北京京诚凤凰工业炉工程技术有限公司、冶金工业信息标准研究院、北京星和众工设备技术股份有限公司。

本规范主要起草人:蒋安家、金纯、仇金辉、许纯刚、杨三堂、吴启明、胡文超、汪为健、贾永军1总则

钢铁企业轧钢加热炉节能设计技术规范YB/T4242—2011

1.1本规范仅适用连续式轧钢加热炉,不适用间歇式加热炉(如车底式、室式、坑式加热炉)。1.2本规范仅涉及到轧钢加热炉设计时应采用的综合节能技术和应达到的单耗指标,全面的设计规范按GB50486执行。

1.3加热炉设计者须贯彻国家和行业的有关节能方针、政策和法规,根据车间工艺、燃料适用条件,确定采用相应的技术。加热炉设计应满足技术先进、确保产品质量、节能低耗、排放达标、运行安全可靠、生产操作自动化程度高的要求。

1.4加热炉设计应以节能环保为中心,积极采用国内外的先进技术,包括蓄热燃烧技术、脉冲燃烧技术、汽化冷却技术、低热情性炉衬、低NO.烧嘴、空煤气预热器等。大力研发具有自主知识产权的低NO.烧嘴、无焰燃烧器、富氧和全氧燃烧器、蓄热式辐射管烧嘴、全纤维炉衬板坏加热炉、全脉冲燃烧控制的步进梁式加热炉等。

1.5生产厂根据具体情况,制定适合本工艺的供热和温度制度,保证良好的加热质量,获得较低的燃料消耗,降低生产成本。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T16297—1996大气污染物排放标准GB/T16618工业炉窑保温技术通则GB/T17195工业炉名词术语

GB50486钢铁厂工业炉设计规范

3术语和定义

GB/T17195中确立的以及下列术语和定义适用于本规范。3.1

热效率thermalefficiency

钢坏加热所需要的物理热与供人炉内的燃料化学热之比。3.2

预热器余热回收率recuperatorheatrecoveryefficiency空气、煤气预热所需要的物理热与进人预热器前烟气的物理热之比。3.3

预热器温度效率recuperatortemperatureefficiency(预热空气(或煤气)温度一20℃)/(烟气进人预热器的温度一20℃)。3.4

推钢炉管底比skidhearthrate

炉底纵水管、横水管、立柱裸露在炉膛内的总面积与炉底面积之比。YB/T4242—2011

炉底强度furnacehearthintensity每平方米过钢炉底面积每小时的加热能力,kg/(m2·h)。3.6

额定产量nominalproduction

标准坏在规定的燃料、装出钢温度条件下,连续生产4小时的平均产量,t/h。3.7

额定单耗nominal specificconsumption额定产量下,加热单位重量钢坏到目标温度所需要的燃料化学热,kJ/kg。3.8

烧损率scalelossrate

钢坏加热过程中在炉内因氧化而减少的质量占加热前质量的百分比。3.9

空气过剩系数combustionairexcessrate燃料燃烧时,实际空气供给量与理论空气需要量之比。3.10

蓄热式燃烧regenerativecombustion采用蓄热室作为烟气余热回收装置,燃烧和排烟两种状态交替工作,可将助燃空气和煤气加热到1000℃以上,排烟温度降到200℃以下,如果空气和煤气都预热,称为双蓄热;如果仅单一介质预热,称为单蓄热。

蓄热式烧嘴regenerativeburner蓄热式烧嘴是带有蓄热室烟气余热回收装置的烧嘴,配对使用,通过换向实现周期性燃烧。3.12

炉子利用率furnaceutilizationcoefficient一套轧机,配置多座加热炉时,由于装出料的相互干扰,单座加热炉的产量将低于额定产量,能达到的实际产量与额定产量之比称为炉子利用率。3.13

华白数Wobbeindex

发热指数

燃气的高发热值与其相对密度平方根的比值称为华白数,MJ/m2。3.14

燃烧势combustionpotential

燃烧速度指数,该指数大,表明火焰传播速度高,反之则低,与燃气成分有关。4轧钢加热炉设计节能综合技术

4.1炉型选择

4.1.1加热炉炉型选择应与车间生产规模及轧线工艺设备装备水平相适应。4.1.2新建的热轧,中厚板车间应采用步进梁式加热炉。为了利用短料,厚板车间设置一座推钢炉作为补充。有的特厚板车间还设置均热炉和车底炉用于加热钢锭。板坏加热炉尤其是热轧车间加热炉应满足热装的要求。

4.1.3普钢棒线炉优先选择步进式加热炉,也可以采用推钢炉。坏料厚度大于130mm时,应采用双面2

YB/T4242—2011

加热方式,不宜采用步进底式加热炉。棒线步进炉一般为侧进侧出的悬臂辊道方式,如果坏料宽度(棒材是直径)超过400mm,宜采用端进端出的装出钢机的方式。4.1.4特钢棒线炉应采用步进梁式加热炉。4.1.5圆坏、管坏加热优先选择环形炉,如果布料允许,也可以采用步进梁式加热炉。4.1.6薄板坏连铸连轧保温炉应采用辊底式炉或步进梁式加热炉。4.2炉子产量确定

4.2.1轧钢车间内加热炉总能力的确定应以轧钢工艺提出的年加热坏料量和加热工艺的要求为依据。4.2.2热轧和中厚板车间往往是多炉配置,炉子利用率应按表1选取。表1多炉配置时炉子利用率表

炉子同时工作座数

炉子利用率

年工作时间应取6500h。

不应留设供轮流检修用的备用炉。座

4.2.3:棒线材车间,炉子产量富裕系数应不小于1.4,设计年工作时间6500h。4

4.2.4轧钢车间热装率大于70%时,不宜按全部冷装时的年平均产量确定炉长,以免余量过大。4.2.5环形加热炉需对每种坏料规格计算小时产量和相应的年工作时间,如受设备能力的限制,则应将超过部分的产量降下来。

4.3炉底强度选择

4.3.1炉底强度与钢坏的钢种、断面、出钢温度与温差、钢坏初温、各段供热制度和温度制度、炉型有关应采用合理的炉底强度,高的炉底强度不节能,钢坏断面温差大,过低的炉底强度使炉子加长,增加投资,需要综合考虑多方面的因素。常规燃烧方式加热炉的炉底强度应按表2选择,节能型炉建议采用中下限值。

表2炉底强度选用表

推钢式

步进底式

步进梁底组合式

步进梁式

环形炉

加热方式

单面加热

全部上下加热

单面加热

部分单面加热

部分上下加热

上下加热

上加热

坏料/mm

50~70方坏

75~100方坏

≤130方坏

100150方坏

>140方坏

坏厚250~350棒材轧机

坏厚>350棒材轧机

坏厚200~250热轧坏

坏厚250~300厚板坏

300系列不锈钢板坏

400系列不锈钢板坏

炉底强度/kg·(m2.h)-)

300~400

350~450

400500

500~550

≤500

600~650

550~600

460~500

500~550

250~300

4.3.2燃高炉煤气的双蓄热炉,炉底强度不应大于常规炉。燃混合煤气的蓄热炉,炉底强度可在表2基础上提高10%~15%。

YB/T4242—2011

4.3.3适当延长不供热预热段的长度,降低炉尾排烟温度,将烟气的热量直接传递给钢坏,有十分明显的节能效果。不供热预热段长度占炉子有效长度的百分比值宜按表3选取。表3不供热预热段长度比例表

燃烧方式

常规燃烧方式

空气单热

空气煤气双蓄热

4.4出钢温度

三段供热时

四段供热时

如果被加热钢种和工艺允许,能低温出钢的坏料出钢温度宜控制在温度区间的下限,出钢温度每降低50℃,单位燃料消耗将节省46kJ/kg~54kJ/kg。4.5热装

4.5.1热装是工序节能的重要措施,只要钢种和工艺允许,应尽可能提高热装温度和热装率。全炉热装时,燃料节约率(与冷装时额定燃料消耗比较)应达到表4的指标。如果坏料冷热混装,加热炉燃料节约率将下降。

表4热装时燃料节约率表

全部热装温度/℃

燃料节约率/%bzxz.net

4.5.2不宜频繁地冷热混装。宜成批量地热装和冷装,冷坏与热坏间留出空料段,便于炉温控制。有可能的话,宜单设专用热装炉。

4.6蓄热式燃烧技术

4.6.1蓄热式燃烧技术是一项在节能和环保方面都具有突出优点的新技术,是节能减排的重要措施,是使用高炉煤气于高温炉上的唯一途径。4.6.2蓄热式方式选取应视燃料条件、加热坏料规格与品种的复杂程度而定。4.6.3使用天然气和焦炉煤气时,宜采用空气单蓄热:使用混合煤气时,单蓄热和双蓄热都可以:使用低热值的转炉煤气和高炉煤气时,应采用双蓄热。4.6.4蓄热式燃烧的炉膛温度调节的灵敏度差,炉温响应速度慢,适用于炉温制度不经常变化,对炉温调节灵敏度要求不高的加热炉。4.6.5燃混合煤气的常规炉改造成蓄热炉,应有明显的节能效果,指标应达到表5的水平。表5混合煤气蓄热炉与常规炉能耗比较空气单蓄热

蕃蓄热炉比常规炉能耗节省率/%4.7烟气余热利用

空气煤气双蓄热

4.7.1连续加热炉的排烟温度在700℃~850℃之间,设置空气和煤气预热器,充分回收烟气余热是轧钢加热炉最重要的节能措施。

4.7.2加热炉应设置空气预热器,是否设置煤气预热器需根据加热炉布置条件、用户习惯综合考虑。对于转炉煤气和发生炉煤气的加热炉,应同时设置煤气预热器。空气、煤气预热温度根据排烟温度不同,而稍有差别。非蓄热式炉要求的预热温度水平应按表6选取。4

碳素钢板坏加热炉

不锈钢板坏加热炉

棒材加热炉

线材加热炉

环形加热炉

表6非蓄热式炉空煤气预热温度值空气单预热时预热温度/℃

YB/T4242—2011

空煤气双预热时

空气预热温度/℃

550以上

450以上

450~500

450~500

煤气预热温度/℃

250~300

200~250

煤气预热器的设计温度不宜高于300℃,避免炉子在低负荷工作时,由于煤气预热温度超温,带4.7.3

来不安全因素,煤气洁净度差时,预热温度不宜超过250℃。预热器的余热回收率按表7选取,应在40%以上。温度效率按表8选取,应在60%以上。4.7.4

表7预热器余热回收率

废气温度/℃

废气温度/℃

空气预热温度/℃

预热器温度效率

空气预热温度/℃

注:表7和表8是以低热值8778kJ/m的混合煤气,空气过剩系数1.1时计算的。550

4.7.5有特别需求的情况下,宜在空气预热器或煤气预热器后设置蒸汽过热器,以提高蒸汽品质,进步降低排烟温度。但需核实在最低排烟温度时的烟抽力能否满足要求,保证烟能顺畅地自然排烟。4.7.6为提高炉子热效率,应尽量提高热风温度,当进入预热器的废气温度不超过850℃时,不宜开启稀释风机;当热风温度不超过550℃时,不宜开启热风放散阀。4.8炉底支撑梁汽化冷却和其他水冷部件4.8.1大中型步进梁式加热炉、推钢炉应采用汽化冷却,所产生的蒸汽纳人管网,得到有效利用。产量小于100t/h的步进梁式加热炉由于产汽量较少,而强制循环汽化冷却系统投资较大,宜采用水冷。对于高温硅钢加热炉,炉底管宜采用水冷。4.8.2优化推钢炉炉底管设计,尽可能减少裸露在炉膛内的面积,控制管底比,对于中型坏,管底比应取0.3~0.45以下,对于坏料为钢锭时,管底比应不天于0.55。4.8.3正常生产时,步进梁式板坏加热炉产汽量为30kg/t~40kg/t钢坏,小方坏加热炉为20kg/t~30kg/t钢坏。推钢炉由于水梁绝热层容易脱落,产汽量40kg/t~60kg/t钢坏。5

YB/T4242—2011

4.8.4其他炉内水冷部件应绝热包扎,在温升允许条件下,尽量减少用水量。4.8.5炉内出料悬臂辊道宜采用轴芯水冷方式,进料悬臂辊道宜采用水冷辊面方式。4.8.6板坏步进梁式加热炉水梁和其他水冷部件的总热损失不应超过热支出总量的9%,小方坏步进梁式加热炉不应超过8%。

4.9低空气过剩系数

空气过剩系数大,将造成氧化烧损和热耗增大。加热炉均热段的空气过剩系数应不大于1.1,炉尾含氧量检测残氧含量在2.5%以下(对混合煤气而言,相当于空气过剩系数1.2左右)。不锈钢加热炉由于考虑除渣容易,炉尾残氧含量应不大于5%。热轧板坏炉,冷装,热值8778kJ/m3混合煤气,空气过剩系数与额定单耗的关系应按表9选取。表9空气过剩系数与额定单耗的关系空气过剩系数

单位燃耗/(kJ/kg)

与过剩系数1.1比较,增加的百分比/%4.10加强炉体和管道绝热

4.10.1加强炉体绝热,改善操作环境,炉体各部位根据不同接触面温度选择多层复合材料组成,绝热后的炉墙外表面设计温度应符合表10的规定。表10加热炉炉体外表面温度标准(大气温度20℃)炉内温度/℃

≤105

外表面温度/℃

《105

≤120

4.10.2推荐采用低热情性材料作为加热炉内衬,尤其采用高温纤维模块组成的炉顶、炉墙,可大大减少蓄热和散热损失,提高炉内温度,提高炉子升降温速度,缩短停开炉时间。是否采用纤维模块炉顶和炉墙需要作经济比较,还应从使用寿命、维修难易程度等综合作出评价而决定。

4.10.3加热炉的工作层应采用不定型耐火材料,尽量不使用耐火砖,以增强炉体严密性。4.10.4加热炉内衬可粘贴纤维毯或模块,以降低外壁温度,减少散热损失。4.10.5热风和热煤气管道应绝热,管道绝热应符合GB/T16618的规定。热风管外壁温度设计值应不大于80℃。

4.11燃烧设备和控制

4.11.1根据燃料种类、炉型而选择合适的烧嘴,使其在正常工作范围内具有良好的火焰特性,保证钢坏的均匀加热及低NO排放。

4.11.2对于同一烧嘴使用不同燃料时,必须注意不同燃料的华白数和燃烧势应接近,如果相差较大,则不能共用。

4.11.3烧嘴产生的NO,浓度应符合GB16297一1996中表2的规定,根据总的排放量确定烟窗高度,应不低于二级标准。

4.11.4加热炉上常用烧嘴的NO,生成量应满足如下要求(废气中含氧量为3%的计算条件下):平焰烧嘴

<140×10-6

调焰烧嘴

蓄热烧嘴

<140×10-6

<130×10-6

YB/T4242—2011

4.11.5脉冲控制燃烧技术适应热负荷的变化,调节灵活,有利于钢坏温度的均勾。对产量变化大、物料规格多且变换频繁、热装的加热炉,宜全炉或局部采用脉冲方式。4.12自动化设备

所有炉子均应有完整的基础自动化设备。板坏加热炉、环形炉、特殊钢方坏炉还应配置二级控制设备,除加热模型外,必要时还应有氧化和脱碳模型,以便预知、控制和实现要求的加热质量。一般棒线步进炉应预留二级接口。加热炉基础自动化和二级控制系统,均应有轧机延误对策设置。无论是已知延误或是未知延误,控制系统将自动识别并转人延误对策程序,避免浪费燃料、减少氧化烧损和防止钢坏过烧。4.13炉体严密性

4.13.1炉体应少设或不设窥视孔,尽可能减少炉门的数量和开口面积,炉门密封性要好,开关灵活。检修门须干砌,并改进孔洞处的绝热结构,防止门孔周边过热。4.13.2应控制炉内为微正压(3Pa~5Pa),端进端出炉门启闭需与烟道闸门联锁,仪表控制上设置反馈,减少吸冷风和炉气溢出。炉压过大,不仅增加热损失,而且降低炉衬寿命。4.14额定单耗

4.14.1额定单耗与钢坏加热目标温度、加热工艺、加热质量、产量、燃料种类、炉型有关。冷装条件下,燃热值为8778kJ/m2的混合煤气,额定产量下的常规炉额定单耗应按表11执行。表11常规炉额定单耗指标

线材轧机

棒材轧机

出钢温度/℃

额定单耗/(GJ/t)

炉子热效率/%

4.14.2如果使用的燃料热值与设计热值有差别,即热值增加或减小,将引起烟气量减小或增加,导致单耗减小或增加,其变化幅度宜按表12修正。表12火

燃料热值变化对单耗的影响

2100×4.18kJ/m2混合煤气

1800×4.18kJ/m混合煤气

4130×4.18kJ/m*焦炉煤气

8430×4.18kJ/m天然气

为基准

增加2.6%

减小7.8%

减小7.5%

钢坏加热温度/℃

为基准

增加2.1%

减小6.5%

减小6.1%

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。