JB/T 7161-2011

基本信息

标准号: JB/T 7161-2011

中文名称:凿岩机械与气动工具 热处理件通用技术条件

标准类别:其他行业标准

英文名称:General specification of heat-treatmentfor rock drilling machines and pneumatic tools

标准状态:现行

发布日期:2011-05-18

实施日期:2011-08-01

出版语种:简体中文

下载格式:.pdf .zip

标准分类号

标准ICS号:采矿和矿产品>>采矿设备>>73.100.10巷道掘进和敷设管道设备

中标分类号:机械>>通用机械与设备>>J84凿岩机械

关联标准

替代情况:替代JB/T 7161-1993

出版信息

出版社:机械工业出版社

标准价格:26.0

出版日期:2011-08-01

相关单位信息

起草单位:南京工程机械厂有限公司

发布部门:中华人民共和国工业和信息化部

标准简介

本标准规定了凿岩机械与气动工具热处理件的技术要求、检验规则和检验方法。

本标准适用于凿岩机械与气动工具热处理零件(不包括有色金属及粉未治金热处理零件)。

在产品图样或技术文件无特殊要求时,应按本标准执行。

标准图片预览

标准内容

ICS73.100.10

备案号:32169—2011

中华人民共和国机械行业标准

JB/T 7161—2011

代替JB/T7161-1993

凿岩机械与气动工具下载标准就来标准下载网

热处理件通用技术条件

General specification of heat-treatmentfor rock drilling machines and pneumatic tools2011-05-18 发布

2011-08-01实施

中华人民共和国工业和信息化部发布'got

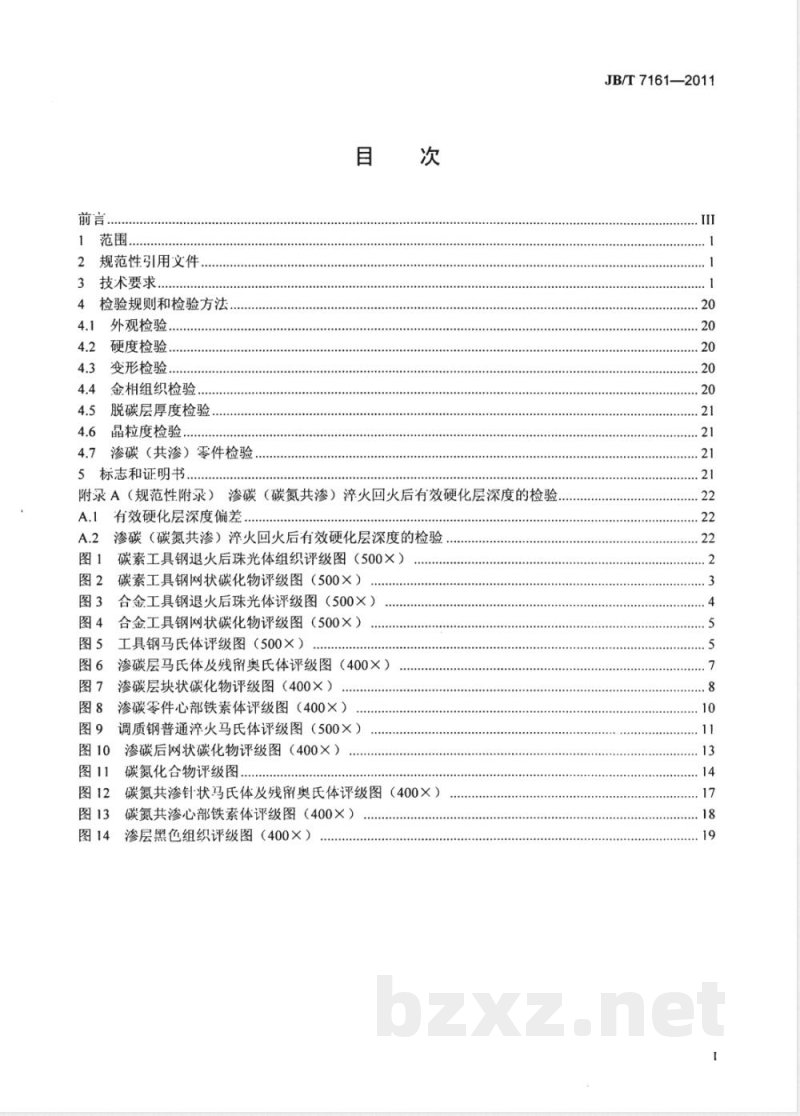

范围…

规范性引用文件,

技术要求

检验规则和检验方法,

外观检验

硬度检验,

变形检验,

金相组织检验..

脱碳层厚度检验

晶粒度检验..

4.7渗碳(共渗)零件检验

5标志和证明书..

附录A(规范性附录)渗碳(碳氮共渗)淬火回火后有效硬化层深度的检验A.1有效硬化层深度偏差

A.2渗碳(碳氮共渗)淬火回火后有效硬化层深度的检验图1碳素工具钢退火后珠光体组织评级图(500×)图2碳素工具钢网状碳化物评级图(500×)图3合金工具钢退火后珠光体评级图(500×)图4合金工具钢网状碳化物评级图(500×)图5

工具钢马氏体评级图(500×)

渗碳层马氏体及残留奥氏体评级图(400×)图7渗碳层块状碳化物评级图(400×)图8渗碳零件心部铁素体评级图(400×)图9i

调质钢普通淬火马氏体评级图(500×)图10

渗碳后网状碳化物评级图(400×)碳氮化合物评级图

碳氮共渗针状马氏体及残留奥氏体评级图(400×)碳氮共渗心部铁素体评级图(400×)图14渗层黑色组织评级图(400×)JB/T7161—2011

本标准代替JB/T7161一1993《凿岩机械与气动1.具本标准与JB/T7161一1993相比,主要变化如下:增加了本标准的前育;

热处理件通用技术条件》。

对原标准进行了编辑性修改,其技术内容没有发生变化。本标准的附录A为规范性附录。

本标准由中国机械1业联合会提出。本标准由全国凿岩机械与气动I具标准化技术委员会(SAC/TC173)归口。本标准起草单位:南京1程机械厂有限公司。本标准起草人:傅永康、薛振声、李胜。本标准所代替标准的历次版本发布情况为:-JB/SQ191987;

JB/T7161—1993。

JB/T7161—2011

1范围

凿岩机械与气动工具热处理件通用技术条件JB/T7161—2011

本标准规定了凿岩机械与气动工具热处理件的技术要求、检验规则和检验方法、标志和证明书。本标准适用于凿岩机械与气动工具热处理零件(不包括有色金属及粉木冶金热处理零件)。在产品图样或技术义件无特殊要求时,应按本标准执行。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注H期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些义件的最新版本。凡是不注H期的引用文件,其最新版本适用于本标准。GB/T224—2008钢的脱碳层深度测定方法(ISO3887:2003,MOD)优质碳素结构钢

GB/T699--1999

:碳素工具钢技术条件

GB/T1298—2008

GB/T1299--2000合金工具钢

GB/T3077—1999

合金结构钢

GB/T6394——2002

金属平均晶粒度测定法(ASTME112:1996,MOD)3技术要求

3.1零件材质应符合产品图样或工艺文件的规定。热处理前的零件上道工序质量应经检验合格。3.2

3.3零件表面应无影响热处理质量或零件最终质量的磕碰、锈蚀等缺陷。3.4碳素工具钢制件的原材料成分、性能应符合GB/T1298的规定。退火后,珠光体级别应为(2~5)级(见图1)。网状碳化物级别,当钢材截而寸小于60mm时,应小于或等于2级;当钢材截而尺寸大于60mm时,应小于或等于3级(见图2)。济火后,马氏体级别应小于或等于4级(见图5)。3.5合金工具钢制件的原材料成分、性能应符合GB/T1299的规定。退火后,珠光体级别应为(2~5)级(见图3);网状碳化物级别小于或等于3级(见图4)。淬火后,马氏体级别应小于或等于3级(见图5)。3.6优质碳索结构钢及合金结构钢制件的原材料成分、性能应符合GB/T699及GB/T3077的规定。正火后组织应为均匀分布的铁素体加片状珠光体。晶粒度(5~8)级,按GB/T6394一2002中晶粒度第一标准级别图评定。火后,其马氏体级别应小于或等于5级,按图9进行评定。3.7渗碳及碳氮共渗钢制件的质量应满足3.7.13.7.6的规定。3.7.1原材料技术条件应符合GB/T3077的规定。3.7.2渗层深度、有效硬化层深度、表面及心部硬度应符合产品图样或工艺文件的规定。3.7.3渗碳(或碳氮共渗)淬火、回火后,表而淬硬层金相组织应为隐晶状(或细针状)马氏体十粒状碳化物十少量残留奥氏体。心部组织应是低碳马氏体(或托氏体)十少量铁素体。3.7.4渗层中过共析层十共析层深度应为总深度的50%~70%。3.7.5渗层中,表而碳含量应大于或等于0.8%。3.7.6表而及心部金相组织要求应符合3.7.6.1、3.7.6.2的规定。3.7.6.1渗碳见表1及图6~图8、图10。3.7.6.2碳氮共渗应按以下规定进行评定:1

JB/T7161—2011

a)碳氮化合物评级按图11中的A型或B型分别评定,规定(1~4)级为合格:b)针状马氏体及残留奥氏体评级按图12评定,规定(1~5)级为合格:c)心部铁素体评级按图13评定,规定(1~3)级为合格;d)渗层黑色组织评级按图14评定,规定1级、2级为合格。表1

金相组织

零件类别

特重要件

重要件

马氏体及残留奥氏体

(淬火回火态)

网状碳化物

(平衡态)

3.8热处理零件的表面质量应符合3.8.1~3.8.6的规定。块状碳化物

(淬火回火态)

心部铁索体

(淬火回火态)

3.8.1零件热处理后,应无裂纹、烧伤、碰伤、麻点、起泡等表面缺陷。3.8.2当用火花和光谱分析法检验零件材质时,应不影响检验部位表面粗糙度及产品图样尺寸与公差要求。3.8.3热处理后,需机械加1的重要件与特重要件,全脱碳层不应超过单面加.1余量的1/3。如不再经机械加.1.的重要件,全脱碳层厚度不应超过0.05mm(不含铸锻件毛坏表面)热处理后,需机械加1的重要件、特重要件,毛坏正火、退火、调质后的零件变形量应小丁其3.8.4

加1余策的1/3;而零件淬火川火后的变形策,轴类零件、简状件(渗碳淬火件)应小丁加.1余的1/2,平板类零件平面度误差应小丁加1.余革的2/3,齿轮允许的变形范围:·般\;零件图样公差的1/2~2/3。第1级

第3级

第2级

第4级

图1碳素工具钢退火后珠光体组织评级图(500×)2

第5级

第1级

第3级

图1(续)

第6级

第2级

第4级

图2碳素工具钢网状碳化物评级图(500×)JB/T7161-2011

JB/T7161-2011

第1级

第5级

第2级

第6级

图3合金工具钢退火后珠光体评级图(500×)第1级

第3级

第2级

第4级

图4合金工具钢网状碳化物评级图(500×)第1级

(细针状氏体,针的长度≤1.5mm)第2级

JB/T7161—2011

(细针状马氏体,针的长度>1.5mm)图5工具钢马氏体评级图(500×)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:32169—2011

中华人民共和国机械行业标准

JB/T 7161—2011

代替JB/T7161-1993

凿岩机械与气动工具下载标准就来标准下载网

热处理件通用技术条件

General specification of heat-treatmentfor rock drilling machines and pneumatic tools2011-05-18 发布

2011-08-01实施

中华人民共和国工业和信息化部发布'got

范围…

规范性引用文件,

技术要求

检验规则和检验方法,

外观检验

硬度检验,

变形检验,

金相组织检验..

脱碳层厚度检验

晶粒度检验..

4.7渗碳(共渗)零件检验

5标志和证明书..

附录A(规范性附录)渗碳(碳氮共渗)淬火回火后有效硬化层深度的检验A.1有效硬化层深度偏差

A.2渗碳(碳氮共渗)淬火回火后有效硬化层深度的检验图1碳素工具钢退火后珠光体组织评级图(500×)图2碳素工具钢网状碳化物评级图(500×)图3合金工具钢退火后珠光体评级图(500×)图4合金工具钢网状碳化物评级图(500×)图5

工具钢马氏体评级图(500×)

渗碳层马氏体及残留奥氏体评级图(400×)图7渗碳层块状碳化物评级图(400×)图8渗碳零件心部铁素体评级图(400×)图9i

调质钢普通淬火马氏体评级图(500×)图10

渗碳后网状碳化物评级图(400×)碳氮化合物评级图

碳氮共渗针状马氏体及残留奥氏体评级图(400×)碳氮共渗心部铁素体评级图(400×)图14渗层黑色组织评级图(400×)JB/T7161—2011

本标准代替JB/T7161一1993《凿岩机械与气动1.具本标准与JB/T7161一1993相比,主要变化如下:增加了本标准的前育;

热处理件通用技术条件》。

对原标准进行了编辑性修改,其技术内容没有发生变化。本标准的附录A为规范性附录。

本标准由中国机械1业联合会提出。本标准由全国凿岩机械与气动I具标准化技术委员会(SAC/TC173)归口。本标准起草单位:南京1程机械厂有限公司。本标准起草人:傅永康、薛振声、李胜。本标准所代替标准的历次版本发布情况为:-JB/SQ191987;

JB/T7161—1993。

JB/T7161—2011

1范围

凿岩机械与气动工具热处理件通用技术条件JB/T7161—2011

本标准规定了凿岩机械与气动工具热处理件的技术要求、检验规则和检验方法、标志和证明书。本标准适用于凿岩机械与气动工具热处理零件(不包括有色金属及粉木冶金热处理零件)。在产品图样或技术义件无特殊要求时,应按本标准执行。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注H期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些义件的最新版本。凡是不注H期的引用文件,其最新版本适用于本标准。GB/T224—2008钢的脱碳层深度测定方法(ISO3887:2003,MOD)优质碳素结构钢

GB/T699--1999

:碳素工具钢技术条件

GB/T1298—2008

GB/T1299--2000合金工具钢

GB/T3077—1999

合金结构钢

GB/T6394——2002

金属平均晶粒度测定法(ASTME112:1996,MOD)3技术要求

3.1零件材质应符合产品图样或工艺文件的规定。热处理前的零件上道工序质量应经检验合格。3.2

3.3零件表面应无影响热处理质量或零件最终质量的磕碰、锈蚀等缺陷。3.4碳素工具钢制件的原材料成分、性能应符合GB/T1298的规定。退火后,珠光体级别应为(2~5)级(见图1)。网状碳化物级别,当钢材截而寸小于60mm时,应小于或等于2级;当钢材截而尺寸大于60mm时,应小于或等于3级(见图2)。济火后,马氏体级别应小于或等于4级(见图5)。3.5合金工具钢制件的原材料成分、性能应符合GB/T1299的规定。退火后,珠光体级别应为(2~5)级(见图3);网状碳化物级别小于或等于3级(见图4)。淬火后,马氏体级别应小于或等于3级(见图5)。3.6优质碳索结构钢及合金结构钢制件的原材料成分、性能应符合GB/T699及GB/T3077的规定。正火后组织应为均匀分布的铁素体加片状珠光体。晶粒度(5~8)级,按GB/T6394一2002中晶粒度第一标准级别图评定。火后,其马氏体级别应小于或等于5级,按图9进行评定。3.7渗碳及碳氮共渗钢制件的质量应满足3.7.13.7.6的规定。3.7.1原材料技术条件应符合GB/T3077的规定。3.7.2渗层深度、有效硬化层深度、表面及心部硬度应符合产品图样或工艺文件的规定。3.7.3渗碳(或碳氮共渗)淬火、回火后,表而淬硬层金相组织应为隐晶状(或细针状)马氏体十粒状碳化物十少量残留奥氏体。心部组织应是低碳马氏体(或托氏体)十少量铁素体。3.7.4渗层中过共析层十共析层深度应为总深度的50%~70%。3.7.5渗层中,表而碳含量应大于或等于0.8%。3.7.6表而及心部金相组织要求应符合3.7.6.1、3.7.6.2的规定。3.7.6.1渗碳见表1及图6~图8、图10。3.7.6.2碳氮共渗应按以下规定进行评定:1

JB/T7161—2011

a)碳氮化合物评级按图11中的A型或B型分别评定,规定(1~4)级为合格:b)针状马氏体及残留奥氏体评级按图12评定,规定(1~5)级为合格:c)心部铁素体评级按图13评定,规定(1~3)级为合格;d)渗层黑色组织评级按图14评定,规定1级、2级为合格。表1

金相组织

零件类别

特重要件

重要件

马氏体及残留奥氏体

(淬火回火态)

网状碳化物

(平衡态)

3.8热处理零件的表面质量应符合3.8.1~3.8.6的规定。块状碳化物

(淬火回火态)

心部铁索体

(淬火回火态)

3.8.1零件热处理后,应无裂纹、烧伤、碰伤、麻点、起泡等表面缺陷。3.8.2当用火花和光谱分析法检验零件材质时,应不影响检验部位表面粗糙度及产品图样尺寸与公差要求。3.8.3热处理后,需机械加1的重要件与特重要件,全脱碳层不应超过单面加.1余量的1/3。如不再经机械加.1.的重要件,全脱碳层厚度不应超过0.05mm(不含铸锻件毛坏表面)热处理后,需机械加1的重要件、特重要件,毛坏正火、退火、调质后的零件变形量应小丁其3.8.4

加1余策的1/3;而零件淬火川火后的变形策,轴类零件、简状件(渗碳淬火件)应小丁加.1余的1/2,平板类零件平面度误差应小丁加1.余革的2/3,齿轮允许的变形范围:·般\;零件图样公差的1/2~2/3。第1级

第3级

第2级

第4级

图1碳素工具钢退火后珠光体组织评级图(500×)2

第5级

第1级

第3级

图1(续)

第6级

第2级

第4级

图2碳素工具钢网状碳化物评级图(500×)JB/T7161-2011

JB/T7161-2011

第1级

第5级

第2级

第6级

图3合金工具钢退火后珠光体评级图(500×)第1级

第3级

第2级

第4级

图4合金工具钢网状碳化物评级图(500×)第1级

(细针状氏体,针的长度≤1.5mm)第2级

JB/T7161—2011

(细针状马氏体,针的长度>1.5mm)图5工具钢马氏体评级图(500×)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。