FZ/T 22016-2019

基本信息

标准号: FZ/T 22016-2019

中文名称:喷毛纱

标准类别:其他行业标准

英文名称:Air yarn

标准状态:现行

发布日期:2019-12-24

实施日期:2020-07-01

出版语种:简体中文

下载格式:.pdf .zip

相关标签: 毛纱

标准分类号

标准ICS号:纺织和皮革技术>>纺织产品>>59.080.20纱线

中标分类号:纺织>>针织>>W61针织用纱、线

关联标准

出版信息

出版社:中国标准出版社

页数:12页

标准价格:16.0

出版日期:2020-02-01

相关单位信息

起草人:徐媛媛、马宝、李月峰、许志伟、陈穗瑜、金光、鄂玉静、吴砚文、陈思唯

起草单位:康赛妮集团有限公司、宁波中鑫毛纺集团有限公司、浙江百德纺织有限公司、上海纺织集团检测标准有限公司、中国毛纺织行业协会

提出单位:中国纺织工业联合会

发布部门:中华人民共和国工业和信息化部

主管部门:全国纺织品标准化技术委员会毛纺织品分会(SAC/TC 209/SC 3)

标准简介

本标准规定了喷毛纱的术语和定义、技术要求、试验方法、检验规则、包装和标志。

本标准适用于鉴定喷毛纱的品质。

标准图片预览

标准内容

ICS.59.080.20

中华人民共和国纺织行业标准

FZ/T22016—2019

Airyarn

2019-12-24发布

2020-07-01实施

中华人民共和国工业和信息化部发布

本标准按照GB/T1.1一2009给出的规则起草。本标准由中国纺织工业联合会提出FZ/T22016—2019

本标准由全国纺织品标准化技术委员会毛纺织品分会(SAC/TC209/SC3)归口。本标准起草单位:康赛妮集团有限公司、宁波中鑫毛纺集团有限公司、浙江百德纺织有限公司、上海纺织集团检测标准有限公司、中国毛纺织行业协会。本标准主要起草人:徐媛媛、马宝、李月峰、许志伟、陈穗瑜、金光、鄂玉静、吴砚文、陈思唯。1范围

FZ/T22016—2019

本标准规定了喷毛纱的术语和定义、技术要求、试验方法、检验规则、包装和标志。本标准适用于鉴定喷毛纱的品质。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T2910(所有部分)纺织品定量化学分析GB/T3916

GB/T4743

纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(CRE法)纺织品卷装纱绞纱法线密度的测定GB/T4841.3染料染色标准深度色卡2/1、1/3、1/6、1/12、1/25GB/T6529纺织品调湿和试验用标准大气国家纺织产品基本安全技术规范GB18401

GB/T21196.1

纺织品马丁代尔法织物耐磨性的测定第1部分:马丁代尔耐磨试验仪GB/T21196.3

纺织品马丁代尔法织物耐磨性的测定第3部分:质量损失的测定2纺织品纤维含量的标识

GB/T29862

GB31701婴幼儿及儿童纺织产品安全技术规范FZ/T01026纺织品定量化学分析多组分纤维混合物FZ/T01057(所有部分)纺织纤维鉴别试验方法FZ/T20011毛针织成衣扭斜角试验方法FZ/T70001

针织和编结绒线试验方法

3术语和定义

下列术语和定义适用于本文件。3.1

喷毛纱airyarn

在空心网状带子结构中,借助气流喷人的松散无序的纤维,形成由内外两种不同构造组成的具有蓬松轻柔特性的纱线,外部的空心网状带子结构可由一根或一根以上的长丝或纱线钩编形成。也称喷毛空气带子纱或喷毛带子纱。

纤维摩擦损失率weightlossratio试样在一定的压力下与磨料互相摩擦后导致纤维滑移、脱落,与原重相比,重量的损失比例。4技术要求

4.1安全性要求

喷毛纱的基本安全技术要求应符合GB18401的规定,用于婴幼儿及儿童服装的产品还应符合1

FZ/T22016—2019

GB31701的规定。

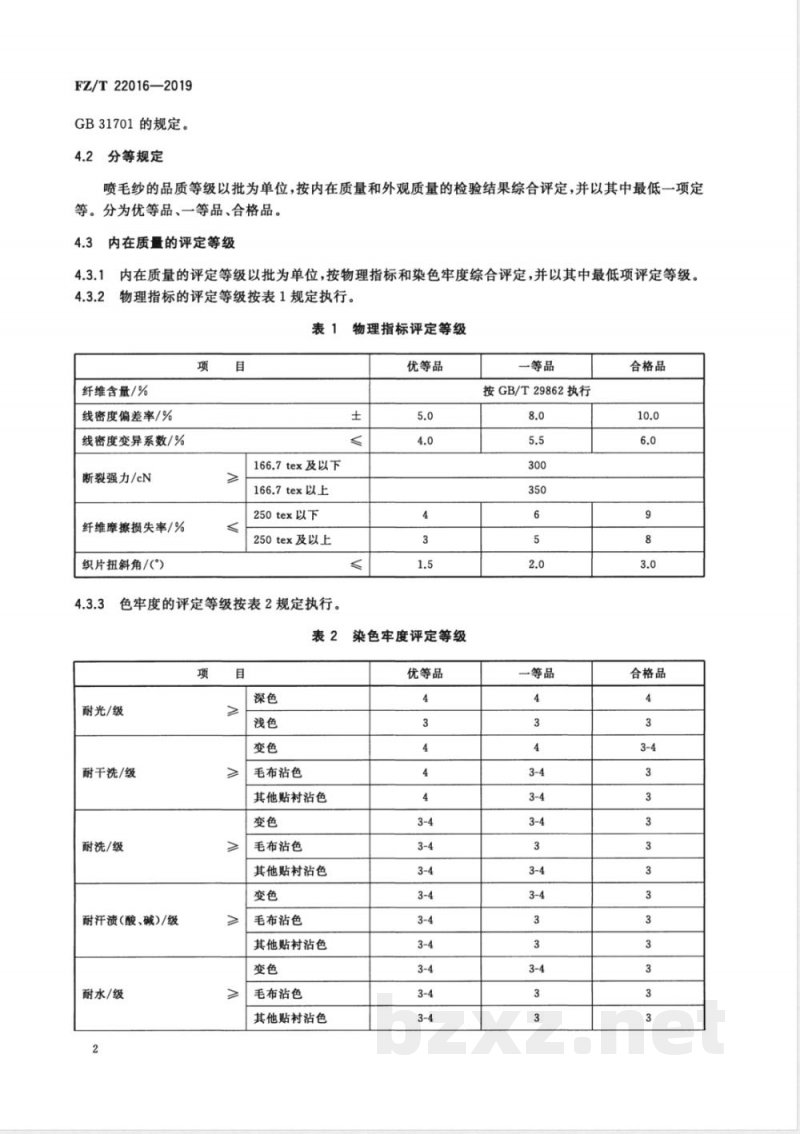

分等规定

喷毛纱的品质等级以批为单位,按内在质量和外观质量的检验结果综合评定,并以其中最低一项定等。分为优等品、一等品、合格品。4.3

内在质量的评定等级

内在质量的评定等级以批为单位,按物理指标和染色牢度综合评定,并以其中最低项评定等级。4.3.2

物理指标的评定等级按表1规定执行。物理指标评定等级

纤维含量/%

线密度偏差率/%

线密度变异系数/%

断裂强力/cN

纤维摩擦损失率/%

织片扭斜角/()

166.7tex及以下

166.7tex以上

250tex以下

250 tex及以上

色牢度的评定等级按表2规定执行。表2

耐光/级

耐干洗/级

耐洗/级

耐汗渍(酸、碱)/级

耐水/级

毛布沾色

其他贴村沾色

毛布沾色

其他贴衬沾色

毛布沾色

其他贴衬沾色

毛布沾色

其他贴村沾色

优等品

染色牢度评定等级

优等品

一等品

按GB/T29862执行

一等品

合格品

合格品

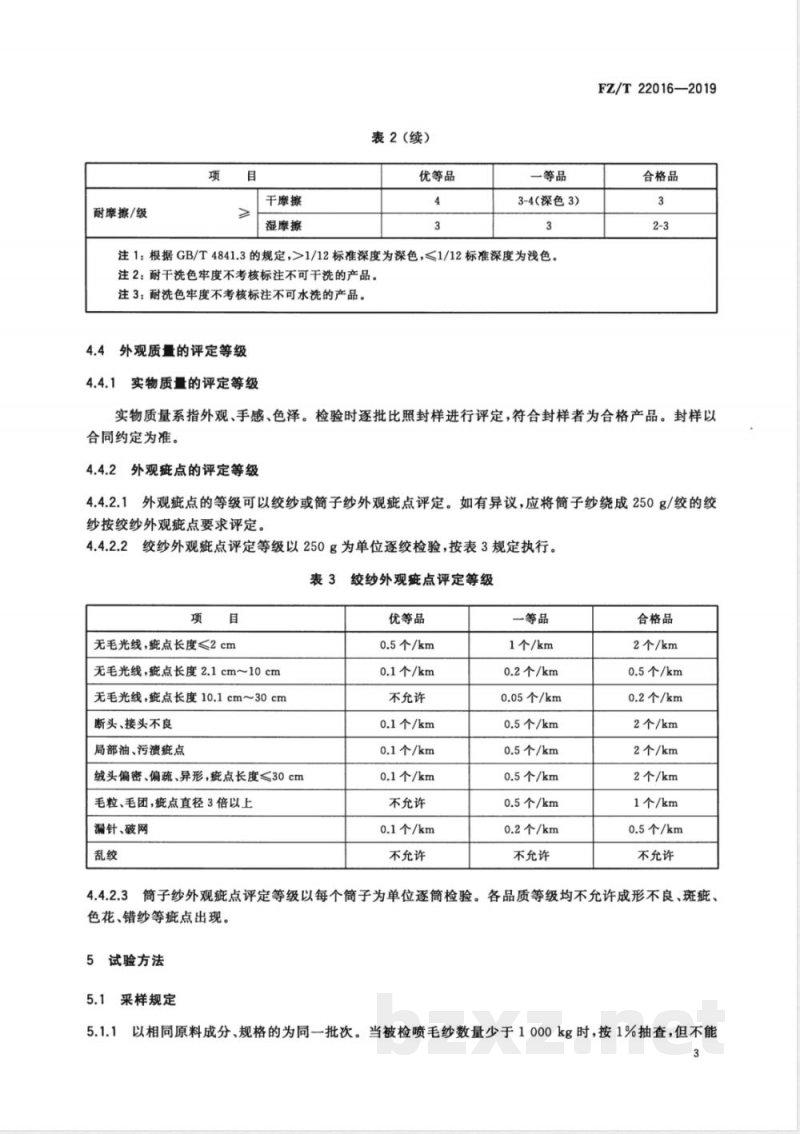

耐摩擦/级

干摩擦

湿摩擦

表2(续)

优等品

一等品

3-4(深色3)

注1:根据GB/T4841.3的规定,>1/12标准深度为深色,≤1/12标准深度为浅色。注2:耐干洗色牢度不考核标注不可干洗的产品。注3:耐洗色牢度不考核标注不可水洗的产品。外观质量的评定等级

4.4.1实物质量的评定等级

FZ/T22016—2019

合格品

实物质量系指外观、手感、色泽。检验时逐批比照封样进行评定,符合封样者为合格产品。封样以合同约定为准。

4.4.2外观疵点的评定等级

外观疵点的等级可以绞纱或筒子纱外观疵点评定。如有异议,应将筒子纱绕成250g/绞的绞4.4.2.1

纱按绞纱外观疵点要求评定。

绞纱外观疵点评定等级以250g为单位逐绞检验,按表3规定执行。4.4.2.2

表3绞纱外观疵点评定等级

无毛光线,疵点长度≤2cm

无毛光线,疵点长度2.1cm~10cm无毛光线,疵点长度10.1cm~30cm断头、接头不良

局部油、污溃疵点

绒头偏密、偏疏、异形,疵点长度≤30cm毛粒、毛团,疵点直径3倍以上

漏针、破网

优等品bzxz.net

0.5个/km

0.1个/km

不允许

0.1个/km

0.1个/km

0.1个/km

不允许

0.1个/km

不允许

一等品

1个/km

0.2个/km

0.05个/km

0.5个/km

0.5个/km

0.5个/km

0.5个/km

0.2个/km

不允许

合格品

2个/km

0.5个/km

0.2个/km

2个/km

2个/km

2个/km

1个/km

0.5个/km

不允许

各品质等级均不允许成形不良、斑疵、4.4.2.3

筒子纱外观疵点评定等级以每个筒简子为单位逐筒检验。色花、错纱等疵点出现。

试验方法

采样规定

以相同原料成分、规格的为同一批次。当被检喷毛纱数量少于1000kg时,按1%抽查,但不能3

FZ/T22016—2019

低于5kg;数量超过1000kg但不足5000kg时,按0.5%抽查,但不能低于10kg;数量在5000kg及以上时,按0.2%抽查,但不能低于25kg;当发生异议需复查时,检验抽查数量应加倍。5.1.2内在质量、外观质量试验用的样品,应在同一品种、同一批号的不同部位随机抽取。5.1.3供染色牢度试验用的样品,应包括同一品种的全部色号。5.2各单项试验方法

5.2.1安全性要求检验

基本安全技术要求按GB18401执行。5.2.2内在质量检验

5.2.2.1纤维含量按FZ/T01057(所有部分)、GB/T2910(所有部分)、FZ/T01026等标准的规定执行。

线密度、线密度偏差率按GB/T4743的规定执行。5.2.2.2

断裂强力按GB/T3916的规定执行。5.2.2.3

5.2.2.4纤维摩擦损失率按附录A的规定执行。5.2.2.5

织片扭斜角按表A.1规定的针圈密度织成纬平针织片后按FZ/T20011的规定执行。色牢度试验按FZ/T70001的规定执行,试验前试样不进行预处理。5.2.2.61

5.2.3外观质量检验

检验光源以天然北光为准,如采用灯光检验则用40W日光灯两支,上面加灯罩,灯管与检验物距离为80cm士5cm。

5.2.3.2测定绞纱长度的同时计算疵点个数,按公式(1)计算每1000m长纱线疵点数量,结果精确到小数点后一位。

-×1000

式中:

c—1000m长疵点数量,单位为个/千米(个/km);n——疵点总数,单位为个;

L纱线长度,单位为米(m)。

6检验规则

6.1判定规则

6.1.1内在质量的判定

.........()

内在质量按物理指标和染色牢度的检验结果综合评定,符合对应品等要求的,为内在质量合格,否则为不合格。如果所有样本的内在质量合格,则该批产品内在质量合格,否则为该批产品内在质量不合格。其中染色牢度按不同色号分别评定,当某一色号染色牢度不合格时,仅判定该色号的纱线不合格。6.1.2外观质量的判定

外观质量按实物质量和外观疵点综合评定。实物质量和外观疵点均符合相应品等的,为该批产品外观质量合格,否则为不合格。4

6.1.3综合判定

FZ/T22016—2019

各品等产品如不符合GB18401或GB31701标准的要求,均判定为不合格2按标注品等,内在质量和外观质量均合格,则该批产品合格;内在质量和外观质量有一项不合6.1.3.2

格,则该批产品不合格。

6.2验收规则

供需双方应按本标准进行验收。6.2.2

验收双方发生异议时可复验,按复验结果判定。7包装、标志

7.1包装

7.1.1喷毛纱的包装应保证其品质不受损伤,并适于运输和贮存。7.1.2每一包装内应为同一品种、品质等级、色号、批号的纱线。7.2标志

7.2.1绞纱每一包装内应放人检验合格证一张,注明品名、纱支、纤维含量、品质等级、色号、批号等。2每只筒子纱应有检验合格标签,注明品名、纱支、纤维含量、品质等级、色号、批号等。7.2.2

3喷毛纱的外包装应有如下标志:7.2.3

品名、品号、批号、色号、包号(箱号)、品质等级、重量、纤维含量、执行标准、制造厂名、厂址、生产日期。

8其他

供需双方另有要求时,可按合约规定执行。5

FZ/T22016—2019

A.1试验原理

附录A

(规范性附录)

纤维摩擦损失率试验方法

试样在一定的压力下与磨料按李莎茹(Lissajous)曲线的运动轨迹进行互相摩擦,导致试样纤维滑移、脱落。以试样经一定次数摩擦后质量的损失确定喷毛纱的纤维摩擦损失率。A.2

设备与辅助材料

马丁代尔耐磨仪与辅助材料,符合GB/T21196.1的要求。电子天平,分度值为0.0001g。

汽蒸仪。

调湿和试验用大气

调湿和试验用标准大气应符合GB/T6529的规定。A.4

试样准备

按照表A.1的针圈密度规格将待测喷毛纱织成单根纬平针织坏布试样。表A.1

线密度

tex(公支)

500(2.0)~416.7(2.4)

400(2.5)~344.8(2.9)

333.3(3.0)~294.1(3.4)

285.7(3.5)~256.4(3.9)

250(4.0)~227.3(4.4)

222.2(4.5)~204.1(4.9)

200(5.0)~169.5(5.9)

166.7(6.0)144.9(6.9)

142.9(7.0)~126.7(7.9)

注:未列人表内的线密度参考相近的支数织片。6

针圈密度规格

针圈/10cm

针圈/10cm

FZ/T22016—2019

A.4.2将织成的坏布在100℃的汽蒸仪内进行松式热定型10min,以稳定坏布尺寸。当坏布热处理后收缩率≥6%时,应重新织造坏布,保证汽蒸处理后针圈密度符合表A.1要求。如有必要,可先将纱线汽蒸预缩处理后再织布试验,

A.4.3在同一块坏布上剪取试样4块,试样上不允许有明显的疵点。试样与辅助材料的尺寸符合GB/T21196.3的规定。

A.5试验步骤

A.5.1剪取的试样在规定大气环境中平衡至少24h后称取并记录重量。A.5.2将试样装在磨头上,正面朝外。若试样小于500g/m2时,在试样和试样夹头块之间垫一片泡沫塑料衬垫;大于500g/m2时,则不需要。各只试样夹装试样时,应受到同样的张力。A.5.3将标准垫料和标准摩擦布放在磨台上,把重碗放在磨料上,然后放上压环,旋紧螺母,使压环把磨料固定在磨台上。4个磨台上的标准磨料应受到相同的张力。A.5.4把磨头放在标准磨料上加压,心轴穿过面板轴承插在磨头上,并在心轴上端装加压重锤595g,此时整个构件的压强为9kPa。

A.5.5预置计数器为6000,开动仪器,转动达到预定摩擦次数时,仪器自动停止。A.5.6取下试样,去除表面的浮游散纤维后,称取并记录重量。A.6结果计算

按式A.1计算纤维摩擦损失率,结果保留至小数点后两位。以四块试样的平均值为最终结果,保留至小数点后一位。

A =mo二ml ×100

式中:

A—纤维摩擦损失率,%;

m。试验前试样重量,单位为克(g));m试验后试样重量,单位为克(g)。...(A.1)

FZ/T22016-2019

打印日期:2020年3月18日

中华人民共和国纺织

行业标

FZ/T22016—2019

中国标准出版社出版发行

北京市朝阳区和平里西街甲2号(100029)北京市西城区三里河北街16号(100045)网址www.spc.net.cn

总编室:(010)68533533

发行中心:(010)51780238

读者服务部:(010)68523946

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×1230

2020年2月第一版

印张0.75

字数16千字

2020年2月第一次印刷

书号:155066·2-34846定价

如有印装差错

由本社发行中心调换

版权专有侵权必究

举报电话:(010)68510107

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国纺织行业标准

FZ/T22016—2019

Airyarn

2019-12-24发布

2020-07-01实施

中华人民共和国工业和信息化部发布

本标准按照GB/T1.1一2009给出的规则起草。本标准由中国纺织工业联合会提出FZ/T22016—2019

本标准由全国纺织品标准化技术委员会毛纺织品分会(SAC/TC209/SC3)归口。本标准起草单位:康赛妮集团有限公司、宁波中鑫毛纺集团有限公司、浙江百德纺织有限公司、上海纺织集团检测标准有限公司、中国毛纺织行业协会。本标准主要起草人:徐媛媛、马宝、李月峰、许志伟、陈穗瑜、金光、鄂玉静、吴砚文、陈思唯。1范围

FZ/T22016—2019

本标准规定了喷毛纱的术语和定义、技术要求、试验方法、检验规则、包装和标志。本标准适用于鉴定喷毛纱的品质。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T2910(所有部分)纺织品定量化学分析GB/T3916

GB/T4743

纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(CRE法)纺织品卷装纱绞纱法线密度的测定GB/T4841.3染料染色标准深度色卡2/1、1/3、1/6、1/12、1/25GB/T6529纺织品调湿和试验用标准大气国家纺织产品基本安全技术规范GB18401

GB/T21196.1

纺织品马丁代尔法织物耐磨性的测定第1部分:马丁代尔耐磨试验仪GB/T21196.3

纺织品马丁代尔法织物耐磨性的测定第3部分:质量损失的测定2纺织品纤维含量的标识

GB/T29862

GB31701婴幼儿及儿童纺织产品安全技术规范FZ/T01026纺织品定量化学分析多组分纤维混合物FZ/T01057(所有部分)纺织纤维鉴别试验方法FZ/T20011毛针织成衣扭斜角试验方法FZ/T70001

针织和编结绒线试验方法

3术语和定义

下列术语和定义适用于本文件。3.1

喷毛纱airyarn

在空心网状带子结构中,借助气流喷人的松散无序的纤维,形成由内外两种不同构造组成的具有蓬松轻柔特性的纱线,外部的空心网状带子结构可由一根或一根以上的长丝或纱线钩编形成。也称喷毛空气带子纱或喷毛带子纱。

纤维摩擦损失率weightlossratio试样在一定的压力下与磨料互相摩擦后导致纤维滑移、脱落,与原重相比,重量的损失比例。4技术要求

4.1安全性要求

喷毛纱的基本安全技术要求应符合GB18401的规定,用于婴幼儿及儿童服装的产品还应符合1

FZ/T22016—2019

GB31701的规定。

分等规定

喷毛纱的品质等级以批为单位,按内在质量和外观质量的检验结果综合评定,并以其中最低一项定等。分为优等品、一等品、合格品。4.3

内在质量的评定等级

内在质量的评定等级以批为单位,按物理指标和染色牢度综合评定,并以其中最低项评定等级。4.3.2

物理指标的评定等级按表1规定执行。物理指标评定等级

纤维含量/%

线密度偏差率/%

线密度变异系数/%

断裂强力/cN

纤维摩擦损失率/%

织片扭斜角/()

166.7tex及以下

166.7tex以上

250tex以下

250 tex及以上

色牢度的评定等级按表2规定执行。表2

耐光/级

耐干洗/级

耐洗/级

耐汗渍(酸、碱)/级

耐水/级

毛布沾色

其他贴村沾色

毛布沾色

其他贴衬沾色

毛布沾色

其他贴衬沾色

毛布沾色

其他贴村沾色

优等品

染色牢度评定等级

优等品

一等品

按GB/T29862执行

一等品

合格品

合格品

耐摩擦/级

干摩擦

湿摩擦

表2(续)

优等品

一等品

3-4(深色3)

注1:根据GB/T4841.3的规定,>1/12标准深度为深色,≤1/12标准深度为浅色。注2:耐干洗色牢度不考核标注不可干洗的产品。注3:耐洗色牢度不考核标注不可水洗的产品。外观质量的评定等级

4.4.1实物质量的评定等级

FZ/T22016—2019

合格品

实物质量系指外观、手感、色泽。检验时逐批比照封样进行评定,符合封样者为合格产品。封样以合同约定为准。

4.4.2外观疵点的评定等级

外观疵点的等级可以绞纱或筒子纱外观疵点评定。如有异议,应将筒子纱绕成250g/绞的绞4.4.2.1

纱按绞纱外观疵点要求评定。

绞纱外观疵点评定等级以250g为单位逐绞检验,按表3规定执行。4.4.2.2

表3绞纱外观疵点评定等级

无毛光线,疵点长度≤2cm

无毛光线,疵点长度2.1cm~10cm无毛光线,疵点长度10.1cm~30cm断头、接头不良

局部油、污溃疵点

绒头偏密、偏疏、异形,疵点长度≤30cm毛粒、毛团,疵点直径3倍以上

漏针、破网

优等品bzxz.net

0.5个/km

0.1个/km

不允许

0.1个/km

0.1个/km

0.1个/km

不允许

0.1个/km

不允许

一等品

1个/km

0.2个/km

0.05个/km

0.5个/km

0.5个/km

0.5个/km

0.5个/km

0.2个/km

不允许

合格品

2个/km

0.5个/km

0.2个/km

2个/km

2个/km

2个/km

1个/km

0.5个/km

不允许

各品质等级均不允许成形不良、斑疵、4.4.2.3

筒子纱外观疵点评定等级以每个筒简子为单位逐筒检验。色花、错纱等疵点出现。

试验方法

采样规定

以相同原料成分、规格的为同一批次。当被检喷毛纱数量少于1000kg时,按1%抽查,但不能3

FZ/T22016—2019

低于5kg;数量超过1000kg但不足5000kg时,按0.5%抽查,但不能低于10kg;数量在5000kg及以上时,按0.2%抽查,但不能低于25kg;当发生异议需复查时,检验抽查数量应加倍。5.1.2内在质量、外观质量试验用的样品,应在同一品种、同一批号的不同部位随机抽取。5.1.3供染色牢度试验用的样品,应包括同一品种的全部色号。5.2各单项试验方法

5.2.1安全性要求检验

基本安全技术要求按GB18401执行。5.2.2内在质量检验

5.2.2.1纤维含量按FZ/T01057(所有部分)、GB/T2910(所有部分)、FZ/T01026等标准的规定执行。

线密度、线密度偏差率按GB/T4743的规定执行。5.2.2.2

断裂强力按GB/T3916的规定执行。5.2.2.3

5.2.2.4纤维摩擦损失率按附录A的规定执行。5.2.2.5

织片扭斜角按表A.1规定的针圈密度织成纬平针织片后按FZ/T20011的规定执行。色牢度试验按FZ/T70001的规定执行,试验前试样不进行预处理。5.2.2.61

5.2.3外观质量检验

检验光源以天然北光为准,如采用灯光检验则用40W日光灯两支,上面加灯罩,灯管与检验物距离为80cm士5cm。

5.2.3.2测定绞纱长度的同时计算疵点个数,按公式(1)计算每1000m长纱线疵点数量,结果精确到小数点后一位。

-×1000

式中:

c—1000m长疵点数量,单位为个/千米(个/km);n——疵点总数,单位为个;

L纱线长度,单位为米(m)。

6检验规则

6.1判定规则

6.1.1内在质量的判定

.........()

内在质量按物理指标和染色牢度的检验结果综合评定,符合对应品等要求的,为内在质量合格,否则为不合格。如果所有样本的内在质量合格,则该批产品内在质量合格,否则为该批产品内在质量不合格。其中染色牢度按不同色号分别评定,当某一色号染色牢度不合格时,仅判定该色号的纱线不合格。6.1.2外观质量的判定

外观质量按实物质量和外观疵点综合评定。实物质量和外观疵点均符合相应品等的,为该批产品外观质量合格,否则为不合格。4

6.1.3综合判定

FZ/T22016—2019

各品等产品如不符合GB18401或GB31701标准的要求,均判定为不合格2按标注品等,内在质量和外观质量均合格,则该批产品合格;内在质量和外观质量有一项不合6.1.3.2

格,则该批产品不合格。

6.2验收规则

供需双方应按本标准进行验收。6.2.2

验收双方发生异议时可复验,按复验结果判定。7包装、标志

7.1包装

7.1.1喷毛纱的包装应保证其品质不受损伤,并适于运输和贮存。7.1.2每一包装内应为同一品种、品质等级、色号、批号的纱线。7.2标志

7.2.1绞纱每一包装内应放人检验合格证一张,注明品名、纱支、纤维含量、品质等级、色号、批号等。2每只筒子纱应有检验合格标签,注明品名、纱支、纤维含量、品质等级、色号、批号等。7.2.2

3喷毛纱的外包装应有如下标志:7.2.3

品名、品号、批号、色号、包号(箱号)、品质等级、重量、纤维含量、执行标准、制造厂名、厂址、生产日期。

8其他

供需双方另有要求时,可按合约规定执行。5

FZ/T22016—2019

A.1试验原理

附录A

(规范性附录)

纤维摩擦损失率试验方法

试样在一定的压力下与磨料按李莎茹(Lissajous)曲线的运动轨迹进行互相摩擦,导致试样纤维滑移、脱落。以试样经一定次数摩擦后质量的损失确定喷毛纱的纤维摩擦损失率。A.2

设备与辅助材料

马丁代尔耐磨仪与辅助材料,符合GB/T21196.1的要求。电子天平,分度值为0.0001g。

汽蒸仪。

调湿和试验用大气

调湿和试验用标准大气应符合GB/T6529的规定。A.4

试样准备

按照表A.1的针圈密度规格将待测喷毛纱织成单根纬平针织坏布试样。表A.1

线密度

tex(公支)

500(2.0)~416.7(2.4)

400(2.5)~344.8(2.9)

333.3(3.0)~294.1(3.4)

285.7(3.5)~256.4(3.9)

250(4.0)~227.3(4.4)

222.2(4.5)~204.1(4.9)

200(5.0)~169.5(5.9)

166.7(6.0)144.9(6.9)

142.9(7.0)~126.7(7.9)

注:未列人表内的线密度参考相近的支数织片。6

针圈密度规格

针圈/10cm

针圈/10cm

FZ/T22016—2019

A.4.2将织成的坏布在100℃的汽蒸仪内进行松式热定型10min,以稳定坏布尺寸。当坏布热处理后收缩率≥6%时,应重新织造坏布,保证汽蒸处理后针圈密度符合表A.1要求。如有必要,可先将纱线汽蒸预缩处理后再织布试验,

A.4.3在同一块坏布上剪取试样4块,试样上不允许有明显的疵点。试样与辅助材料的尺寸符合GB/T21196.3的规定。

A.5试验步骤

A.5.1剪取的试样在规定大气环境中平衡至少24h后称取并记录重量。A.5.2将试样装在磨头上,正面朝外。若试样小于500g/m2时,在试样和试样夹头块之间垫一片泡沫塑料衬垫;大于500g/m2时,则不需要。各只试样夹装试样时,应受到同样的张力。A.5.3将标准垫料和标准摩擦布放在磨台上,把重碗放在磨料上,然后放上压环,旋紧螺母,使压环把磨料固定在磨台上。4个磨台上的标准磨料应受到相同的张力。A.5.4把磨头放在标准磨料上加压,心轴穿过面板轴承插在磨头上,并在心轴上端装加压重锤595g,此时整个构件的压强为9kPa。

A.5.5预置计数器为6000,开动仪器,转动达到预定摩擦次数时,仪器自动停止。A.5.6取下试样,去除表面的浮游散纤维后,称取并记录重量。A.6结果计算

按式A.1计算纤维摩擦损失率,结果保留至小数点后两位。以四块试样的平均值为最终结果,保留至小数点后一位。

A =mo二ml ×100

式中:

A—纤维摩擦损失率,%;

m。试验前试样重量,单位为克(g));m试验后试样重量,单位为克(g)。...(A.1)

FZ/T22016-2019

打印日期:2020年3月18日

中华人民共和国纺织

行业标

FZ/T22016—2019

中国标准出版社出版发行

北京市朝阳区和平里西街甲2号(100029)北京市西城区三里河北街16号(100045)网址www.spc.net.cn

总编室:(010)68533533

发行中心:(010)51780238

读者服务部:(010)68523946

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×1230

2020年2月第一版

印张0.75

字数16千字

2020年2月第一次印刷

书号:155066·2-34846定价

如有印装差错

由本社发行中心调换

版权专有侵权必究

举报电话:(010)68510107

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。