YS/T 450-2013

基本信息

标准号: YS/T 450-2013

中文名称:冰箱用高清洁度铜管

标准类别:其他行业标准

英文名称:Cleanness copper tube for refrigerator industry

标准状态:已作废

发布日期:2013-04-25

实施日期:2013-09-01

作废日期:2022-01-10

出版语种:简体中文

下载格式:.pdf .zip

标准分类号

标准ICS号:冶金>>有色金属产品>>77.150.30铜产品

中标分类号:冶金>>有色金属及其合金产品>>H62重金属及其合金

出版信息

出版社:中国标准出版社

页数:24页

标准价格:24.0

出版日期:2013-09-01

相关单位信息

起草人:李长杰、何富良、梁琦明、周永利、王钊、姜业欣、李剑平、刘海、张西军、王向东、刘代星

起草单位:金龙精密铜管集团股份有限公司、浙江海亮股份有限公司、中色奥博特铜铝业有限公司

发布部门:中华人民共和国工业和信息化部

主管部门:全国有色金属标准化技术委员会(SAC/TC 243)

标准简介

本标准规定了冰箱用高清洁度铜管的要求、试验方法、检验规则及包装、标志、运输、贮存、质量证明书和合同(或订货单)等内容。

本标准适用于冰箱(冰柜)用铜管。

本标准按照GB/T1.1—2009给出的规则起草。

本标准代替YS/T450—2002《冰箱用高清洁度铜管》。本标准与YS/T450—2002相比,主要变化如下:

———提高了尺寸允许偏差要求;

———力学性能中增加了“规定塑性延伸强度”要求;

———清洁度中“杂质总量”和“水分”提高了要求;

———附录A 中增加了“注入溶剂量”;

———附录C中增加了萃取剂的推荐种类。

本标准由全国有色金属标准化技术委员会(SAC/TC243)归口。

本标准负责起草单位:金龙精密铜管集团股份有限公司、浙江海亮股份有限公司、中色奥博特铜铝业有限公司。

本标准主要起草人:李长杰、何富良、梁琦明、周永利、王钊、姜业欣、李剑平、刘海、张西军、王向东、刘代星。

本标准所代替标准的历次版本发布情况为:

———YS/T450—2002。

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T228.1—2010 金属材料 拉伸试验 第1部分:室温试验方法

GB/T242 金属管 扩口试验方法

GB/T246 金属管 压扁试验方法

GB/T2828.1 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T5121(所有部分) 铜及铜合金化学分析方法

GB/T5231 加工铜及铜合金化学成分和产品形状

GB/T5248 铜及铜合金无缝管涡流探伤方法

GB/T8888 重有色金属加工产品的包装、标志、运输和贮存

GB/T26303.1 铜及铜合金加工材外形尺寸检测方法 第1部分:管材

YS/T347 铜及铜合金平均晶粒度测定方法

YS/T482 铜及铜合金分析方法 光电发射光谱法

本标准按照GB/T1.1—2009给出的规则起草。

本标准代替YS/T450—2002《冰箱用高清洁度铜管》。本标准与YS/T450—2002相比,主要变化如下:

———提高了尺寸允许偏差要求;

———力学性能中增加了“规定塑性延伸强度”要求;

———清洁度中“杂质总量”和“水分”提高了要求;

———附录A 中增加了“注入溶剂量”;

———附录C中增加了萃取剂的推荐种类。

本标准由全国有色金属标准化技术委员会(SAC/TC243)归口。

本标准负责起草单位:金龙精密铜管集团股份有限公司、浙江海亮股份有限公司、中色奥博特铜铝业有限公司。

本标准主要起草人:李长杰、何富良、梁琦明、周永利、王钊、姜业欣、李剑平、刘海、张西军、王向东、刘代星。

本标准所代替标准的历次版本发布情况为:

———YS/T450—2002。

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T228.1—2010 金属材料 拉伸试验 第1部分:室温试验方法

GB/T242 金属管 扩口试验方法

GB/T246 金属管 压扁试验方法

GB/T2828.1 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T5121(所有部分) 铜及铜合金化学分析方法

GB/T5231 加工铜及铜合金化学成分和产品形状

GB/T5248 铜及铜合金无缝管涡流探伤方法

GB/T8888 重有色金属加工产品的包装、标志、运输和贮存

GB/T26303.1 铜及铜合金加工材外形尺寸检测方法 第1部分:管材

YS/T347 铜及铜合金平均晶粒度测定方法

YS/T482 铜及铜合金分析方法 光电发射光谱法

标准图片预览

标准内容

ICS77.150.30

中华人民共和国有色金属行业标准YS/T450--2013

代替YS/T450—2002

冰箱用高清洁度铜管

Cleanness copper tubefor refrigerator industry2013-04-25发布

中华人民共和国工业和信息化部2013-09-01实施

本标准按照GB/T1.1一2009给出的规则起草。YS/T450—2013

本标准代替YS/T450—2002《冰箱用高清洁度铜管》。本标准与YS/T450—2002相比,主要变化如下:提高了尺寸允许偏差要求;

力学性能中增加了“规定塑性延伸强度”要求;清洁度中杂质总量”和“水分”提高了要求;附录A中增加了“注人溶剂量”;附录C中增加了萃取剂的推荐种类。本标准由全国有色金属标准化技术委员会(SAC/TC243)归口。本标准负责起草单位:金龙精密铜管集团股份有限公司、浙江海亮股份有限公司、中色奥博特铜铝业有限公司。

本标准主要起草人:李长杰、何富良、梁琦明、周永利、王钊、姜业欣、李剑平、刘海、张西军、王向东、刘代星。

本标准所代替标准的历次版本发布情况为:YS/T450—2002。

1范围

冰箱用高清洁度铜管

YS/T450—2013

本标准规定了冰箱用高清洁度铜管(以下简称管材)的要求、试验方法、检验规则及包装、标志、运输、贮存、质量证明书和合同(或订货单)等内容。本标准适用于冰箱(冰柜)用铜管。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T228.1-2010金属材料拉伸试验第1部分:室温试验方法GB/T242金属管

扩口试验方法

GB/T246金属管压扁试验方法

GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T5121(所有部分)铜及铜合金化学分析方法GB/T5231

GB/T5248

GB/T8888

加工铜及铜合金化学成分和产品形状铜及铜合金无缝管涡流探伤方法重有色金属加工产品的包装、标志、运输和贮存铜及铜合金加工材外形尺寸检测方法第1部分:管材GB/T26303.1

YS/T347

YS/T482

3要求

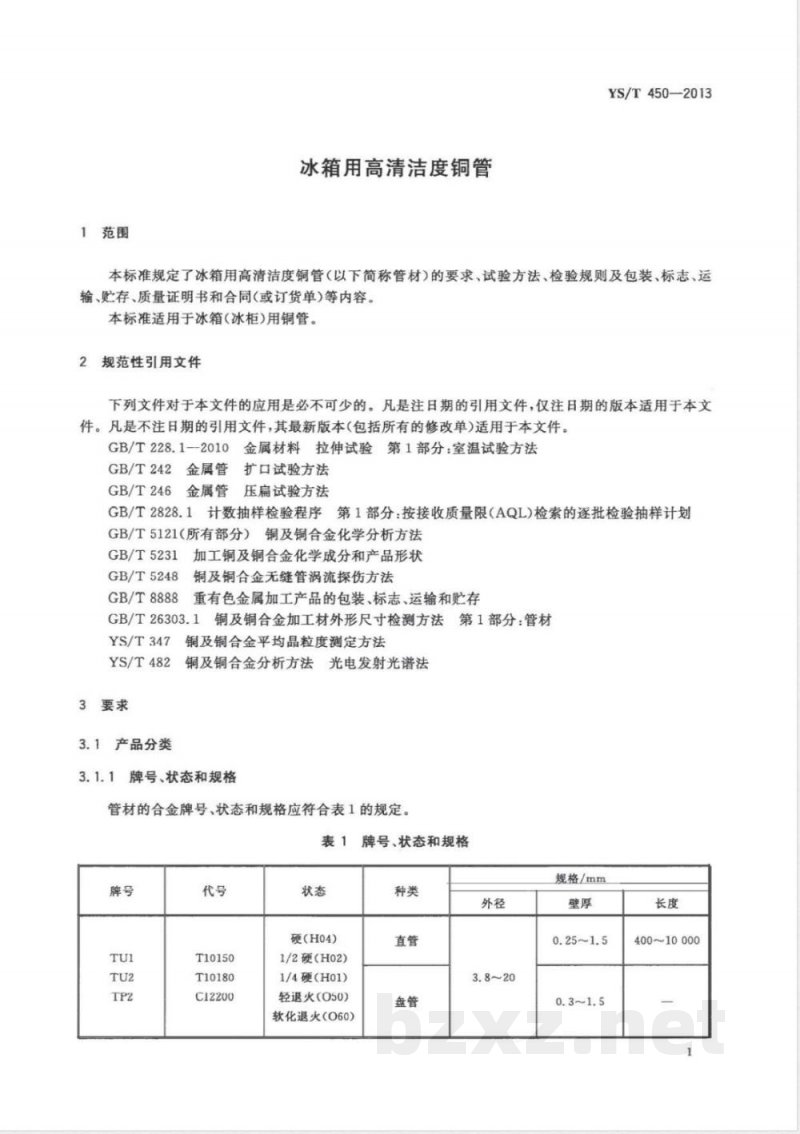

3.1产品分类

铜及铜合金平均晶粒度测定方法铜及铜合金分析方法光电发射光谱法3.1.1牌号、状态和规格

管材的合金牌号、状态和规格应符合表1的规定。表1

T10150

T10180

C12200

硬(H04)

1/2硬(H02)

1/4硬(H01)

轻退火(O50)

软化退火(O60)

牌号、状态和规格

规格/mm

400~10000

YS/T450—2013

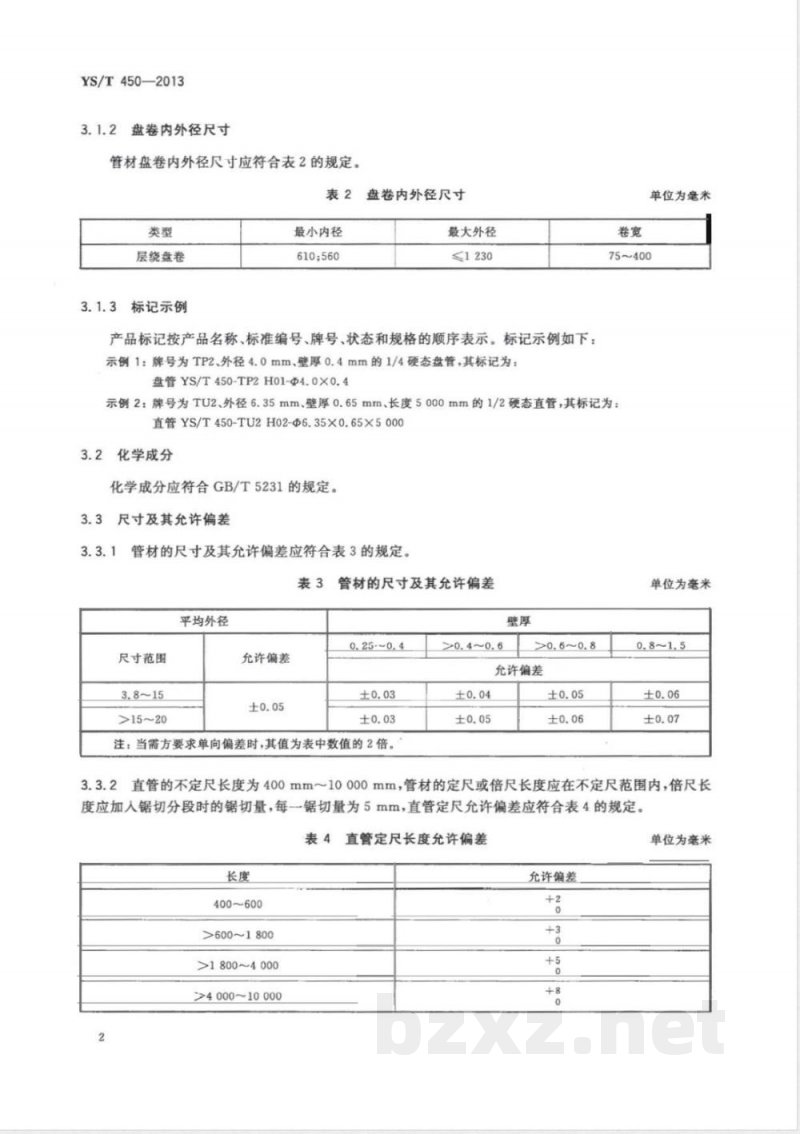

盘卷内外径尺寸

管材盘卷内外径尺寸应符合表2的规定。表2

层绕盘卷

标记示例

最小内径

610;560

盘卷内外径尺寸

最大外径

≤1230

产品标记按产品名称、标准编号、牌号、状态和规格的顺序表示。标记示例如下:示例1:牌号为TP2、外径4.0mm、壁厚0.4mm的1/4硬态盘管,其标记为:盘管YS/T450-TP2H01-Φ4.0×0.4卷宽

单位为毫米

75~400

示例2:牌号为TU2、外径6.35mm、壁厚0.65mm、长度5000mm的1/2硬态直管,其标记为:直管YS/T450-TU2H02-@6.35×0.65X5000化学成分

化学成分应符合GB/T5231的规定。尺寸及其允许偏差

管材的尺寸及其允许偏差应符合表3的规定。表3

平均外径

尺寸范围

>15~20

允许偏差

管材的尺寸及其允许偏差

注:当需方要求单向偏差时,其值为表中数值的2倍。3.3.2

允许偏差

单位为毫米

直管的不定尺长度为400mm~10000mm,管材的定尺或倍尺长度应在不定尺范围内,倍尺长度应加入锯切分段时的锯切量,每一锯切量为5mm,直管定尺允许偏差应符合表4的规定。直管定尺长度允许偏差

400~600

>600~1800www.bzxz.net

>1800~4000

>4000~10000

允许偏差

单位为旁米

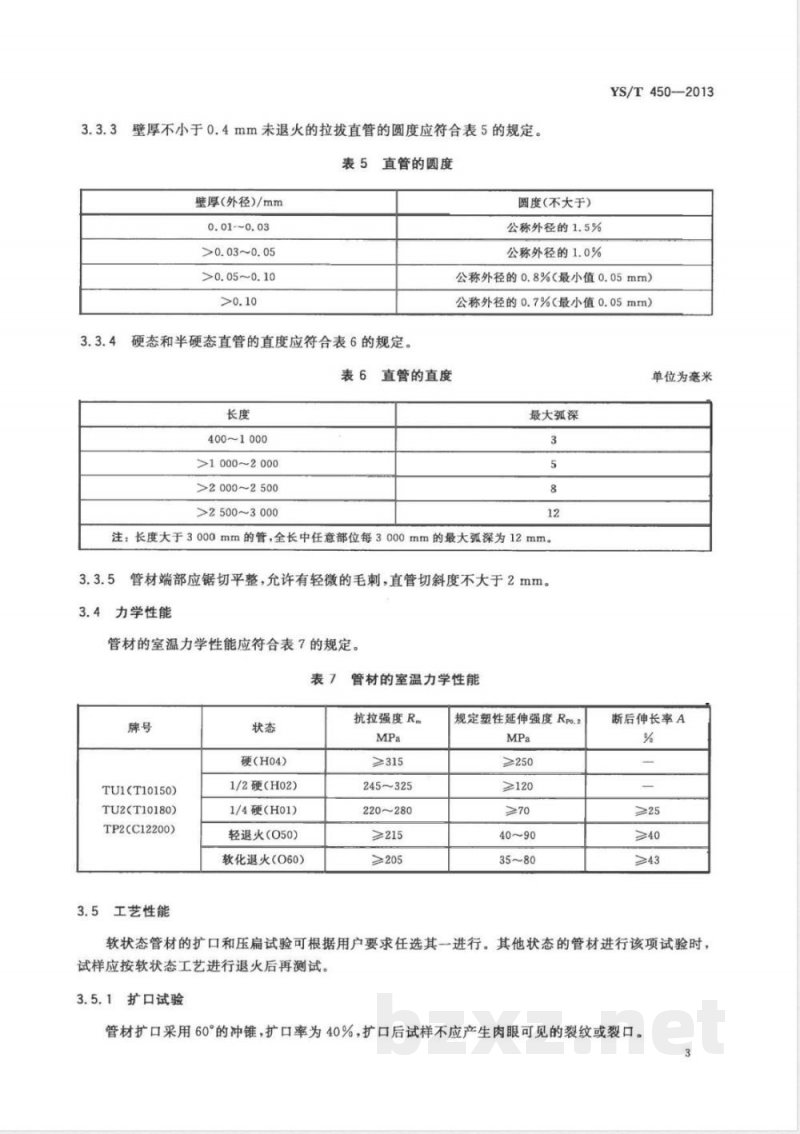

壁厚不小于0.4mm未退火的拉拔直管的圆度应符合表5的规定。表5直管的圆度

壁厚(外径)/mm

0.01~0.03

>0.03~0.05

>0.05~0.10

硬态和半硬态直管的直度应符合表6的规定。表6直管的直度

400~1000

>1000~2000

>2000~2500

>2500~3000

圆度(不大于)

公称外径的1.5%

公称外径的1.0%

YS/T450—2013

公称外径的0.8%(最小值0.05mm)公称外径的0.7%(最小值0.05mm)单位为毫米

最大弧深

注:长度大于3000mm的管,全长中任意部位每3000mm的最大弧深为12mm。管材端部应锯切平整,允许有轻微的毛刺,直管切斜度不大于2mm。3.3.5

3.4力学性能

管材的室温力学性能应符合表7的规定。表7

TU1(T10150)

TU2(T10180)

TP2(C12200)

工艺性能

硬(H04)

1/2硬(H02)

1/4硬(H01)

轻退火(O50)

软化退火(O60)

管材的室温力学性能

抗拉强度R.

≥315

245~325

220~280

≥205

规定塑性延伸强度Rpo.2

≥250

≥120

断后伸长率A

软状态管材的扩口和压扁试验可根据用户要求任选其一进行。其他状态的管材进行该项试验时,试样应按软状态工艺进行退火后再测试。3.5.1

扩口试验

管材扩口采用60°的冲锥,扩口率为40%,扩口后试样不应产生肉眼可见的裂纹或裂口。3

YS/T450—2013

压扁试验

管材进行压扁试验时,压至两壁间距离等于壁厚,试样不应产生肉眼可看见的裂纹或裂口。3.6

涡流探伤检验

管材应逐根进行涡流探伤检验。在涡流探伤设备信号装置上不发出报警信号的直管,应认为是符合本标准的管材。盘管应在缺陷位置打印不小于300mm长的深色标记,缺陷允许数由供需双方协商确定。

涡流探伤检测时,标准人工缺陷(钻孔直径)应符合表8的规定。表8

钻孔直径

管材直径

>10~20

注:经供需双方协商,可按其他孔径标准探伤。3.7

晶粒度

管材的平均晶粒度应符合表9的规定。表9

软化退火(060)

轻退火(050)

3.8清洁度

管材内表面残留物应符合表10的规定。表10

杂质总量

C(氯离子)

平均晶粒度

内表面残留物

注1:杂质总量包括可溶性和不溶性两类杂质,不包括水分。注2:油分包括矿物油和非矿物油。4

钻孔直径

平均晶粒度

0.015~0.060

最大允许量/(mg/m)

单位为旁米

单位为毫米

3.9表面质量

成品管材内外表面应清洁、光亮,不应有影响使用的有害缺陷。4试验方法

4.1化学成分

YS/T450—2013

管材的化学成分的分析按GB/T5121或YS/T482的规定进行,仲裁时按GB/T5121的规定进行。4.2尺寸及其允许偏差

管材的外形尺寸及其允许偏差测量方法应按照GB/T26303.1的规定进行4.3力学性能

管材的拉伸试验按GB/T228.1—2010的规定进行,其拉伸试样按GB/T228.12010中附录E的S7试样规定进行。

注1:管材试样的截面积按称重法算出。注2:铜的密度按8.94×103kg/m2计算4.4工艺性能

管材的扩口试验按GB/T242的规定进行。管材的压扁试验按GB/T246的规定进行。4.5晶粒度

管材的晶粒度检验按YS/T347的规定进行。4.6涡流探伤

管材的涡流探伤检验按GB/T5248的规定进行,4.7清洁度

管材的内表面清洁度检验,杂质总量应采用附录A的规定,其他项目可参考附录B、附录C、附录D、附录E的规定进行,或按供需双方商定的试验方法进行4.8表面质量

管材表面质量用自视检验。

5检验规则

5.1检查与验收

5.1.1产品应由供方进行检验,保证产品质量符合本标准及合同(或订货单)的规定,并填写质量证明书。5.1.2需方应对收到的产品按本标准及合同(或订货单)的规定进行检验。检验结果与本标准及合同(或订货单)的规定不符时,应以书面形式向供方提出,由供需双方协商解决。属于表面质量及尺寸偏差的异议,应在收到产品之日起一个月内提出,属于其他性能的异议,应在收到产品之日起三个月内提出。如需仲裁,可委托供需双方认可的单位进行,并在需方共同取样。5

YS/T450—2013

管材应成批提交验收,每一批应由同一牌号、状态、规格和加工方法组成,每批重量不大于5000kg。检验项目

管材的检验项目分为出厂检验项目和型式检验项目,见表11。出现下列任一情况时,应进行型式检验:a)

新产品或老产品转厂的试制定型鉴定;产品的原料、工艺有较大改变,可能影响产品性能时;产品的结构有较大改变时;

产品停产后,恢复生产时;

出厂检验结果与上次型式检验有较大差异时;需方要求时;

国家质量监督机构提出进行型式检验的要求时。表11

检验项目

化学成分

尺寸及其允许偏差

力学性能

工艺性能

涡流探伤

晶粒度

表面质量

清洁度

CI(氯离子)

检验项目

出厂检验项目

注:表中“”表示“检验项目”,“”表示“非检验项目”。取样

取样应符合表12的规定。

检验项目

化学成分

尺寸及其允许偏差

力学性能

1个试样/批

取样规定

按照GB/T2828.1规定取样,一般检验水平Ⅱ或供需双方协商,接收质量限AQL=2.5任取2根(或盘)/批,1个试样/根(或盘)要求的章条号

型式检验项目

试验的章条号

检验项目

工艺性能

涡流探伤

晶粒度

cr(氯离子)

表面质量

5.5检验结果判定

取样规定

表12(续)

任取2根(或盘)/批,1个试样/根(或盘)逐根(或盘)检验

任取2根(或盘)/批,1个试样/根(或盘)2个试样/批,取样位置为头尾部截掉2m后分别取一个试样。

仲裁试验取样:任取100kg左右的盘管,从最外层至最内层等分8份取样,共取8个试样按照GB/T2828.1规定取样,一般检验水平Ⅱ或供需双方协商,接收质量限AQL=2.55.5.1化学成分分析不合格时,则该批次不合格。要求的章条号

YS/T450—2013

试验的章条号

5.5.2尺寸及其允许偏差、表面质量不符合本标准的规定时,按根判不合格。每批中不合格根数超出接收质量限时判整批不合格,或由供方逐根检验,合格者交货。5.5.3力学性能、工艺性能、晶粒度、清洁度的试验有一个试样的试验结果不合格时,应从该批中另取双倍试样(包含原检验不合格的那件产品)进行不合格项目的重复试验,重复试验结果全部合格,则判该批产品合格;否则,判该批不合格。力学性能、工艺性能检验后不合格时,允许本批逐盘进行检验,合格者单独组批交货。

5.5.4涡流探伤不合格时,判该根(或盘)产品不合格。6标志、包装、运输、贮存及质量证明书6.1标志

6.1.1产品标志

在检验合格的管材上应标注如下标志:生产厂名称、商标;

b)合金牌号;

c)规格;

d)供应状态;

e)批号;

f)生产日期;

g)净重;

h)其他。

包装箱标志

管材的包装箱标志应符合GB/T8888的规定。7

YS/T450-2013

盘管应内充保护性气体后封口,固定在两法兰之间,外围塑料布,置于托盘上并固定后方可6.2.1

供货。

直管包装应符合GB/T8888的规定6.2.3

包装方式有特殊要求时由供需双方协商确定。运输、存和质量证明书

管材的运输、贮存和质量证明书应符合GB/T8888的规定。合同(或订货单)内容

本标准所列材料的合同(或订货单)内应包括以下内容:材料名称;

合金牌号;

c)“状态;

规格;

重量;

供货形状;

交货方式:

本标准编号;

其他。

A.1范围

附录A

(规范性附录)

铜管材内表面杂质总量测定方法YS/T450-2013

本附录规定了铜管材的内表面杂质总量的测定方法。本附录适用于测定铜管材内部残留的不挥发油及固体残留物。

2方法原理

用四氟化碳等有机溶剂清洗铜管材内表面,将管材内部杂质提取到溶剂中,有机溶剂在烧杯中加热蒸发后,烧杯的质量增加就是管材内的残留物。A3

仪器和试剂

超声波振荡器:功率不小于2kW;有效容积不小于70L。A.3.1

A.3.2分析天平(分度值0.1mg)。A.3.3溶剂(分析纯四氯化碳或三氯乙烯)。A.4试验步骤

A.4.1将烧杯清洗千净,在105℃上5℃烘箱中烘干60min,取出后放人干燥器中,60min后称量使用。A.4.2截取试样:当试样内径≥5mm时,取试样长度为1.5m;当试样内径<5mm时,取试样长度为2m,用管子割刀截取,以免产生铜屑。3将试样弯成U形,平放台上,然后弯曲两端口向上,A.4.3

将定量的溶剂(A.3.3)用注射器注人试样近满,小心放人超声波振荡器(A.3.1)中,振荡A.4.4

10min。注人溶剂量参见表A.1。表A.1

铜管内径d/mm

>10~13

注入溶剂参考量

注人试剂量/mL

A.4.5将试样取出,试样中的溶剂倒入A.4.1所处理质量为G的干净烧杯,在105℃士5℃烘干。A,4.6溶剂烘干后,将烧杯放人105℃士5℃烘箱中,30min后取出放人干燥器中,60min后称其质量G2。A.4.7

同时用相同量溶剂(A.3.3)进行空白试验,测定空白值G。。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国有色金属行业标准YS/T450--2013

代替YS/T450—2002

冰箱用高清洁度铜管

Cleanness copper tubefor refrigerator industry2013-04-25发布

中华人民共和国工业和信息化部2013-09-01实施

本标准按照GB/T1.1一2009给出的规则起草。YS/T450—2013

本标准代替YS/T450—2002《冰箱用高清洁度铜管》。本标准与YS/T450—2002相比,主要变化如下:提高了尺寸允许偏差要求;

力学性能中增加了“规定塑性延伸强度”要求;清洁度中杂质总量”和“水分”提高了要求;附录A中增加了“注人溶剂量”;附录C中增加了萃取剂的推荐种类。本标准由全国有色金属标准化技术委员会(SAC/TC243)归口。本标准负责起草单位:金龙精密铜管集团股份有限公司、浙江海亮股份有限公司、中色奥博特铜铝业有限公司。

本标准主要起草人:李长杰、何富良、梁琦明、周永利、王钊、姜业欣、李剑平、刘海、张西军、王向东、刘代星。

本标准所代替标准的历次版本发布情况为:YS/T450—2002。

1范围

冰箱用高清洁度铜管

YS/T450—2013

本标准规定了冰箱用高清洁度铜管(以下简称管材)的要求、试验方法、检验规则及包装、标志、运输、贮存、质量证明书和合同(或订货单)等内容。本标准适用于冰箱(冰柜)用铜管。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T228.1-2010金属材料拉伸试验第1部分:室温试验方法GB/T242金属管

扩口试验方法

GB/T246金属管压扁试验方法

GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T5121(所有部分)铜及铜合金化学分析方法GB/T5231

GB/T5248

GB/T8888

加工铜及铜合金化学成分和产品形状铜及铜合金无缝管涡流探伤方法重有色金属加工产品的包装、标志、运输和贮存铜及铜合金加工材外形尺寸检测方法第1部分:管材GB/T26303.1

YS/T347

YS/T482

3要求

3.1产品分类

铜及铜合金平均晶粒度测定方法铜及铜合金分析方法光电发射光谱法3.1.1牌号、状态和规格

管材的合金牌号、状态和规格应符合表1的规定。表1

T10150

T10180

C12200

硬(H04)

1/2硬(H02)

1/4硬(H01)

轻退火(O50)

软化退火(O60)

牌号、状态和规格

规格/mm

400~10000

YS/T450—2013

盘卷内外径尺寸

管材盘卷内外径尺寸应符合表2的规定。表2

层绕盘卷

标记示例

最小内径

610;560

盘卷内外径尺寸

最大外径

≤1230

产品标记按产品名称、标准编号、牌号、状态和规格的顺序表示。标记示例如下:示例1:牌号为TP2、外径4.0mm、壁厚0.4mm的1/4硬态盘管,其标记为:盘管YS/T450-TP2H01-Φ4.0×0.4卷宽

单位为毫米

75~400

示例2:牌号为TU2、外径6.35mm、壁厚0.65mm、长度5000mm的1/2硬态直管,其标记为:直管YS/T450-TU2H02-@6.35×0.65X5000化学成分

化学成分应符合GB/T5231的规定。尺寸及其允许偏差

管材的尺寸及其允许偏差应符合表3的规定。表3

平均外径

尺寸范围

>15~20

允许偏差

管材的尺寸及其允许偏差

注:当需方要求单向偏差时,其值为表中数值的2倍。3.3.2

允许偏差

单位为毫米

直管的不定尺长度为400mm~10000mm,管材的定尺或倍尺长度应在不定尺范围内,倍尺长度应加入锯切分段时的锯切量,每一锯切量为5mm,直管定尺允许偏差应符合表4的规定。直管定尺长度允许偏差

400~600

>600~1800www.bzxz.net

>1800~4000

>4000~10000

允许偏差

单位为旁米

壁厚不小于0.4mm未退火的拉拔直管的圆度应符合表5的规定。表5直管的圆度

壁厚(外径)/mm

0.01~0.03

>0.03~0.05

>0.05~0.10

硬态和半硬态直管的直度应符合表6的规定。表6直管的直度

400~1000

>1000~2000

>2000~2500

>2500~3000

圆度(不大于)

公称外径的1.5%

公称外径的1.0%

YS/T450—2013

公称外径的0.8%(最小值0.05mm)公称外径的0.7%(最小值0.05mm)单位为毫米

最大弧深

注:长度大于3000mm的管,全长中任意部位每3000mm的最大弧深为12mm。管材端部应锯切平整,允许有轻微的毛刺,直管切斜度不大于2mm。3.3.5

3.4力学性能

管材的室温力学性能应符合表7的规定。表7

TU1(T10150)

TU2(T10180)

TP2(C12200)

工艺性能

硬(H04)

1/2硬(H02)

1/4硬(H01)

轻退火(O50)

软化退火(O60)

管材的室温力学性能

抗拉强度R.

≥315

245~325

220~280

≥205

规定塑性延伸强度Rpo.2

≥250

≥120

断后伸长率A

软状态管材的扩口和压扁试验可根据用户要求任选其一进行。其他状态的管材进行该项试验时,试样应按软状态工艺进行退火后再测试。3.5.1

扩口试验

管材扩口采用60°的冲锥,扩口率为40%,扩口后试样不应产生肉眼可见的裂纹或裂口。3

YS/T450—2013

压扁试验

管材进行压扁试验时,压至两壁间距离等于壁厚,试样不应产生肉眼可看见的裂纹或裂口。3.6

涡流探伤检验

管材应逐根进行涡流探伤检验。在涡流探伤设备信号装置上不发出报警信号的直管,应认为是符合本标准的管材。盘管应在缺陷位置打印不小于300mm长的深色标记,缺陷允许数由供需双方协商确定。

涡流探伤检测时,标准人工缺陷(钻孔直径)应符合表8的规定。表8

钻孔直径

管材直径

>10~20

注:经供需双方协商,可按其他孔径标准探伤。3.7

晶粒度

管材的平均晶粒度应符合表9的规定。表9

软化退火(060)

轻退火(050)

3.8清洁度

管材内表面残留物应符合表10的规定。表10

杂质总量

C(氯离子)

平均晶粒度

内表面残留物

注1:杂质总量包括可溶性和不溶性两类杂质,不包括水分。注2:油分包括矿物油和非矿物油。4

钻孔直径

平均晶粒度

0.015~0.060

最大允许量/(mg/m)

单位为旁米

单位为毫米

3.9表面质量

成品管材内外表面应清洁、光亮,不应有影响使用的有害缺陷。4试验方法

4.1化学成分

YS/T450—2013

管材的化学成分的分析按GB/T5121或YS/T482的规定进行,仲裁时按GB/T5121的规定进行。4.2尺寸及其允许偏差

管材的外形尺寸及其允许偏差测量方法应按照GB/T26303.1的规定进行4.3力学性能

管材的拉伸试验按GB/T228.1—2010的规定进行,其拉伸试样按GB/T228.12010中附录E的S7试样规定进行。

注1:管材试样的截面积按称重法算出。注2:铜的密度按8.94×103kg/m2计算4.4工艺性能

管材的扩口试验按GB/T242的规定进行。管材的压扁试验按GB/T246的规定进行。4.5晶粒度

管材的晶粒度检验按YS/T347的规定进行。4.6涡流探伤

管材的涡流探伤检验按GB/T5248的规定进行,4.7清洁度

管材的内表面清洁度检验,杂质总量应采用附录A的规定,其他项目可参考附录B、附录C、附录D、附录E的规定进行,或按供需双方商定的试验方法进行4.8表面质量

管材表面质量用自视检验。

5检验规则

5.1检查与验收

5.1.1产品应由供方进行检验,保证产品质量符合本标准及合同(或订货单)的规定,并填写质量证明书。5.1.2需方应对收到的产品按本标准及合同(或订货单)的规定进行检验。检验结果与本标准及合同(或订货单)的规定不符时,应以书面形式向供方提出,由供需双方协商解决。属于表面质量及尺寸偏差的异议,应在收到产品之日起一个月内提出,属于其他性能的异议,应在收到产品之日起三个月内提出。如需仲裁,可委托供需双方认可的单位进行,并在需方共同取样。5

YS/T450—2013

管材应成批提交验收,每一批应由同一牌号、状态、规格和加工方法组成,每批重量不大于5000kg。检验项目

管材的检验项目分为出厂检验项目和型式检验项目,见表11。出现下列任一情况时,应进行型式检验:a)

新产品或老产品转厂的试制定型鉴定;产品的原料、工艺有较大改变,可能影响产品性能时;产品的结构有较大改变时;

产品停产后,恢复生产时;

出厂检验结果与上次型式检验有较大差异时;需方要求时;

国家质量监督机构提出进行型式检验的要求时。表11

检验项目

化学成分

尺寸及其允许偏差

力学性能

工艺性能

涡流探伤

晶粒度

表面质量

清洁度

CI(氯离子)

检验项目

出厂检验项目

注:表中“”表示“检验项目”,“”表示“非检验项目”。取样

取样应符合表12的规定。

检验项目

化学成分

尺寸及其允许偏差

力学性能

1个试样/批

取样规定

按照GB/T2828.1规定取样,一般检验水平Ⅱ或供需双方协商,接收质量限AQL=2.5任取2根(或盘)/批,1个试样/根(或盘)要求的章条号

型式检验项目

试验的章条号

检验项目

工艺性能

涡流探伤

晶粒度

cr(氯离子)

表面质量

5.5检验结果判定

取样规定

表12(续)

任取2根(或盘)/批,1个试样/根(或盘)逐根(或盘)检验

任取2根(或盘)/批,1个试样/根(或盘)2个试样/批,取样位置为头尾部截掉2m后分别取一个试样。

仲裁试验取样:任取100kg左右的盘管,从最外层至最内层等分8份取样,共取8个试样按照GB/T2828.1规定取样,一般检验水平Ⅱ或供需双方协商,接收质量限AQL=2.55.5.1化学成分分析不合格时,则该批次不合格。要求的章条号

YS/T450—2013

试验的章条号

5.5.2尺寸及其允许偏差、表面质量不符合本标准的规定时,按根判不合格。每批中不合格根数超出接收质量限时判整批不合格,或由供方逐根检验,合格者交货。5.5.3力学性能、工艺性能、晶粒度、清洁度的试验有一个试样的试验结果不合格时,应从该批中另取双倍试样(包含原检验不合格的那件产品)进行不合格项目的重复试验,重复试验结果全部合格,则判该批产品合格;否则,判该批不合格。力学性能、工艺性能检验后不合格时,允许本批逐盘进行检验,合格者单独组批交货。

5.5.4涡流探伤不合格时,判该根(或盘)产品不合格。6标志、包装、运输、贮存及质量证明书6.1标志

6.1.1产品标志

在检验合格的管材上应标注如下标志:生产厂名称、商标;

b)合金牌号;

c)规格;

d)供应状态;

e)批号;

f)生产日期;

g)净重;

h)其他。

包装箱标志

管材的包装箱标志应符合GB/T8888的规定。7

YS/T450-2013

盘管应内充保护性气体后封口,固定在两法兰之间,外围塑料布,置于托盘上并固定后方可6.2.1

供货。

直管包装应符合GB/T8888的规定6.2.3

包装方式有特殊要求时由供需双方协商确定。运输、存和质量证明书

管材的运输、贮存和质量证明书应符合GB/T8888的规定。合同(或订货单)内容

本标准所列材料的合同(或订货单)内应包括以下内容:材料名称;

合金牌号;

c)“状态;

规格;

重量;

供货形状;

交货方式:

本标准编号;

其他。

A.1范围

附录A

(规范性附录)

铜管材内表面杂质总量测定方法YS/T450-2013

本附录规定了铜管材的内表面杂质总量的测定方法。本附录适用于测定铜管材内部残留的不挥发油及固体残留物。

2方法原理

用四氟化碳等有机溶剂清洗铜管材内表面,将管材内部杂质提取到溶剂中,有机溶剂在烧杯中加热蒸发后,烧杯的质量增加就是管材内的残留物。A3

仪器和试剂

超声波振荡器:功率不小于2kW;有效容积不小于70L。A.3.1

A.3.2分析天平(分度值0.1mg)。A.3.3溶剂(分析纯四氯化碳或三氯乙烯)。A.4试验步骤

A.4.1将烧杯清洗千净,在105℃上5℃烘箱中烘干60min,取出后放人干燥器中,60min后称量使用。A.4.2截取试样:当试样内径≥5mm时,取试样长度为1.5m;当试样内径<5mm时,取试样长度为2m,用管子割刀截取,以免产生铜屑。3将试样弯成U形,平放台上,然后弯曲两端口向上,A.4.3

将定量的溶剂(A.3.3)用注射器注人试样近满,小心放人超声波振荡器(A.3.1)中,振荡A.4.4

10min。注人溶剂量参见表A.1。表A.1

铜管内径d/mm

>10~13

注入溶剂参考量

注人试剂量/mL

A.4.5将试样取出,试样中的溶剂倒入A.4.1所处理质量为G的干净烧杯,在105℃士5℃烘干。A,4.6溶剂烘干后,将烧杯放人105℃士5℃烘箱中,30min后取出放人干燥器中,60min后称其质量G2。A.4.7

同时用相同量溶剂(A.3.3)进行空白试验,测定空白值G。。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。