QC/T 15-1992

基本信息

标准号: QC/T 15-1992

中文名称:汽车塑料制品通用试验方法

标准类别:汽车行业标准(QC)

标准状态:现行

发布日期:1992-05-21

实施日期:1993-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:6595032

标准分类号

中标分类号:车辆>>车辆综合>>T05专用材料及其制品

关联标准

采标情况:等效JASO M312-85

出版信息

页数:16页

标准价格:15.0 元

相关单位信息

起草人:李尹熙、陈丽萍

起草单位:长春汽车材料研究所

归口单位:全国汽车标准化技术委员会

提出单位:中国汽车工业总公司

发布部门:中国汽车工业总公司

标准简介

本标准规定了汽车用塑料成型制品(以下简称制品)性能的通用试验方祛o本标准适用于汽车用各种塑料制品,但不适用于发泡制品、座垫、电镀制品、涂装制品。 QC/T 15-1992 汽车塑料制品通用试验方法 QC/T15-1992 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国汽车行业标准

QC/T15--92

汽车塑料制品通用试验方法

1992-05-21发布

1993-06—01实施

中国汽车工业总公司发布

中华人民共和国汽车行业标准

汽车塑料制品通用试验方法

主题内容与适用范围

本标准规定了汽车用塑料成型制品(以下简称制品)性能的通用试验方法。QC/T15--92

本标准适用于汽车用各种塑料制品,但不适用于发泡制品、座垫、电镀制品、涂装制品。2

引用标准

GB2918

GB5671

JB3979

QC/T17

SY4005

试验项目

工业用氢氧化钠

轻柴油

汽油机油

车用汽油

工业硫酸

塑料试样状态调节和试验的标准环境汽车通用锂基润滑脂

汽车转向盘试验方法

汽车零部件耐候性试验一般规则4604号合成刹车油

试验项目包括如下11项:

耐温度性试验;

耐候性试验;

耐水性试验;

耐湿性试验;

耐化学介质性试验;

耐振动性试验;

耐冲击性试验;

耐磨损性试验;

耐擦伤性试验;

刚性试验;

综合试验。

试验的一般条件

4.1标准环境

试验的标准环境应符合GB2918的有关规定。4.2试样

中国汽车工业总公司1992-05-21批准1993--06--01实施

QC/T15—92

供试验用的试样,取自实际装配使用状态下的制品,在不影响制品性能的情况下,亦可采用试验片,试验时模拟制品在汽车上的实用状态。4.3试样预处理

试样应从制造后至少放置24h的制品中随机抽取,并在试验前将试样按4.1规定的环境放置不少于4h,再进行试验;如果需要也可由供需双方协商规定其它条件。4.4试样数量

在无特殊规定时,试样数量,按表1确定。表1

试验目的

定性试验

定量试验

试验方法

5.1耐温度性试验

试样数

至少3个

至少5个

耐温度性试验是检查制品在高温、低温和高低温交变情况下的实际性能。5.1.1试验的分类

试验分类按表2规定

常规耐热试验

耐热试验

极限耐热试验

耐寒试验

冷热交变试验

方法A

方法B

制品放置在高温条件下检查其状态制品放置在辐射热条件下检查其状态测定制品状态变化的极限温度

制品放置在低温条件下检查其状态制品经过冷热交变试验检查其状态5.1.2适用条件分类

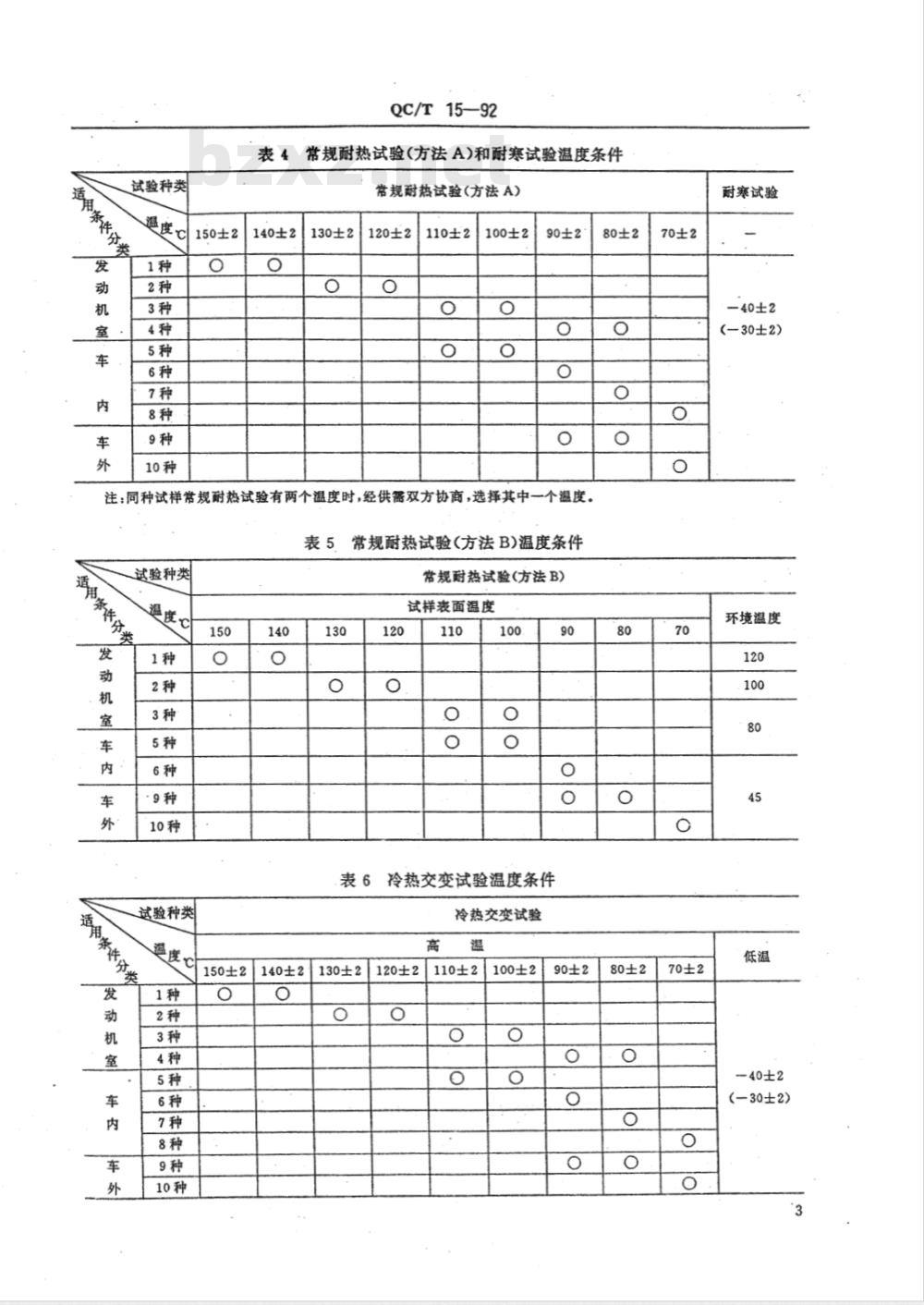

根据制品在汽车上安装的部位及相应的温度状况,适用条件分为如下10种,如表3所示。5.1.3试验温度

试验箱的温度,分别按表4、表5、表6的规定进行控制。表3

用条件

制品安装在发动机的高温部位以及排气管、制动鼓等发热体上或附近的场合制品安装在发动机罩下或附近温度高的场合制品安装在发动机室或附近温度比较高的场合制品安装在发动机室或附近温度不高的场合制品安装在车内受太阳光直接照射温度高的场合制品安装在车内受太阳光直接照射温度比较高的场合制品安装在车内不受太阳光直接照射温度比较高的场合制品安装在车内温度不高的场合制品安装在车外温度高的场合

制品安装在车外温度不高的场合通

试验种类

150±2

QC/T15—92

表4常规耐热试验(方法A)和耐寒试验温度条件常规耐热试验(方法A)

140±2

130±2

120±2

110±2

100±2

注:同种试样常规耐热试验有两个温度时,经供需双方协商,选择其中一个温度。表5常规耐热试验(方法B)温度条件适

试验种类

·9种

试验种类

150±2140±2

常规耐热试验(方法B)

试样表面温度

冷热交变试验温度条件

冷热交变试验

130±2

110±2100±2

120±2

耐寒试验

-40±2

(—30±2)

环境温度

(—30±2)

5.1.4试验方法

QC/T15-92

根据试样受到的传热条件,经供需双方协商同意可选择其中一种方法进行试验。5.1.4.1常规耐热试验

a.方法A

按表4规定调整恒温箱的温度,达到规定温度时,将试样放置在恒温箱中至少4h后取出,立即按第6条规定项目进行检查。

b.方法B

本方法主要适用于受辐射热而产生高温的制品。按表5规定的环境温度调整恒温箱的温度,在此温度下,将试样放置在恒温箱中1h后,用红外灯加热,把试样表面温度提高到表5规定的温度,并在此温度下至少保持3h,然后将试样取出,按第6条规定项目进行检查。5.1.4.2极限耐热试验

如果试样在表4规定的温度或表5规定的表面温度下未发现异常现象时,继续提高恒温箱的温度,每次提高10℃或5℃,让试样在此温度下保持1h,观察试样的变化,由目测认定的变形温度,就作为极限耐热温度。

注:试样承载条件由供需双方商定。5.1.4.3耐寒试验

按表4规定的温度调整低温箱的温度,达到规定温度后,将试样放置在低温箱中至少4h,然后从低温箱中取出,按第6条规定项目进行检查。5.1.4:4冷热交变试验

表7冷热交变试验程序

在水中

试验程序(一个循环)

适用范围

参考)

一般制品

纤维素、聚酰胺

聚氨酯等制品

电器制品

按表7规定选择试验程序和试验时间,试样至少进行两次以上循环试验,每次循环都由表7规定的试验程序组成。具体规定如下,a.高温按5.1.4.1规定,使用方法A,温度条件从表6中选择;使用方法B,温度条件从表5中选择,但是,如果使用方法B,试样试验至少需3h,包括在规定环境温度下放置1h,红外灯加热至少2h,表7中分类a和f不适用;

低温按表6规定;

表7中分类d和e中的高温高湿条件按表8选择;c.

表7中分类f在水中试验,应将试样浸溃在室温水中进行;d.

原则上,当将试样从每次循环的不同环境中取出时,应按第6条规定项目进行检查。e.

5.2耐候性试验

耐候性试验按QC/T17的规定进行。4

5.3耐水性试验

QC/T15-92

耐水性试验是检查使用中与水直接接触的制品在吸水时的变化。试验按4.1条标准环境下预处理的试样,浸溃在充满40士1℃或实际工作温度水的恒温试验槽中,至少放置200h后取出,用干燥的清洁布擦干,然后让其在标准环境下冷却1h,试样按第6条规定项目进行检查。原则上,试验用的水应是10°0以上的去离子水。5.4耐湿性试验

耐湿性试验是检查制品由于吸湿而引起的变化。5.4.1.试验分类

根据制品所受环境影响,试验分成3种,如表8所示。表8

试验条件

试验分类

5.4.2试验方法

温度℃

相对湿度

90以上

95以上

90以上

适用范围

在高温高湿条件下暴露的制品

一般制品

试样按4.3条规定进行预处理,然后放入按表8规定条件的恒温恒湿箱中,至少放置96h后取出,用干燥的清洁布擦干,在4.1条规定标准环境下冷却1h,试样按第6条规定项目进行检查。5.5耐化学介质性试验

耐化学介质性试验是检查制品在汽车上浸渍溃或接触汽车上常用的燃料、油、润滑脂、药品或溶剂(下文涉及到的化学介质)时发生的变化。5.5.1试验分类

根据化学介质在制品上的附着情况试验分类如下,浸渍试验;

擦拭试验;

点滴试验。

5.5.2试验条件

试验温度可采用标准温度23士2C或制品实际工作温度,也可由供双方商定。试验时间按表9规定

试验分类

浸溃试验

擦拭试验

点滴试验

5.5.3试验方法

5.5.3.1浸溃试验

a.室温下浸渍试验

试验时间

至少168

4或直至干燥

在实际使用状态下介质附着情况偶尔接触

频繁附着

经常附着

保持漫溃状态

局部附着(清楚可见蒸发过程的结果和渗透边界)QC/T15-92

将试样浸渍在充满按表10规定化学介质的容器中,放置到规定时间后取出,用干燥的清洁布擦干,按第6条规定项目对试样进行检查。b.

高温下漫溃试验

化学介质序号

注:根据制品的用途选择化学介质。化学介质的种类

轻栗油

汽油机机油

润滑油

刹车油

防冻液

清洗液

防护蜡

抛光蜡

除蜡剂

中性洗涤液

稀释硫酸

氢氧化钠水溶液

GB5671

SY4005

汽车风挡玻璃清洗液

3%硫酸水溶液

1%氢氧化钠水溶液

将试样漫溃在充满按表10规定化学介质的容器中,化学介质的温度按供需双方的规定,试样放置到规定时间后取出,冷却到室温,用干燥的清洁布擦干,按第6条规定项目对试样进行检查。5.5.3.2擦拭试验

a.室温下擦拭试验

将表10规定的化学介质涂在按供需双方商定的试验布上,用此试验布擦拭在标准环境下放置的试样表面,轻轻地擦拭2~3次,使表面达到湿润的程度,按5.5.2规定的温度放置30min后,按表11规定的方法进行处理,按第6条规定项目对试样进行检查。b。高温下擦拭试验

将表10规定的化学介质涂在按供需双方商定的试验布上,用此试验布擦拭在标准环境下放叠的试样表面,轻轻地擦拭2~3次,使表面达到湿润的程度,按供需双方商定的温度放置30min后,冷却至室温,按表11规定的方法进行处理,按第6条规定项目对试样进行检查。表11

1、2、3、4、

8、9、10

5、6、7

11、12、13、14

洁方法

立即用石油醚除去

油性污物

立即用乙醇除去污物

立即用水冲洗使之

不呈现酸性或碱性

干燥方法

在50℃或低于50℃恒溢箱中

干燥10~20min。

在50℃或低于50℃

值温箱中干燥2~3h。

干燥后放置时间(h)

5.5.3.3点滴试验

a.室温点滴试验

QC/T15—92

将表10规定的化学介质用注射器或纱布定量地涂在标准环境下放置后的试样表面上,放置到规定的时间,按表11规定的方法进行处理。按第6条规定项目对试样进行检查。b.高温点滴试验

将表10规定的化学介质用注射器或纱布定量地涂在标准环境下放置后的试样表面,按供需双方规定的温度下放置规定时间,冷却至室温,按表11规定的方法进行处理,按第6条规定项目对试样进行检查。

5.6耐振动性试验

本试验的目的是检查制品的耐振动性。5.6.1试验分类

a.共振点测定试验

测定制品的共振频率及其加速度,可以近似评价或比较制品的动态刚性。b.振动耐久性试验

检查制品对振动的耐久性。

5.6.2振动条件分类

振动条件分类规定如下。

5.6.2.1根据制品安装的车辆类别,试样振动条件分为如下4类:1类:主要是轿车系列

2类:主要是客车系列

3类:主要是载货汽车系列

4类:主要是摩托车系列

5.6.2.2根据制品安装的部位,试样振动条件分为如下4种:A种:安装在车身或底盘弹簧的上部,振动较少的部位。B种:安装在车身或底盘弹簧的上部,振动较多的部位。C种:安装在发动机上,振动较少的部位。D种:安装在发动机上,振动较多的部位。5.6.3试验条件

5.6.3.1试验顺序

先进行共振点测定试验,然后进行耐久性试验。5.6.3.2试样安装

试样应以接近使用状态的条件安装在振动台上。5.6.3.3振动施加方法

相对于试样的安装方式依次给予土下、左右及前后的正交方向的简谐振动。但是,简谐振动的谐波含有率原则上为振动加速度的25%以下。5.6.3.4试验温度

原则上试验温度定为标准温度23士5℃。5.6.4试验方法

5.6.4.1共振点测定试验

本试验是在均匀速度下,根据表12规定的振动频率增减频率。额率Hz

周期min

(最小值)

QC/T15-92

振动加速度m/s

注:①周期是最小频率和最大频率间循环一次所需的时间。②表中给出的振动条件数值是振动试验机振动台所标示的值。③在试样不产生损伤的范翻内选择振动加速度。5.6.4.2振动耐久性试验

全振幅mm(最大值)

振动耐久性试验是根据汽车的类别及其制品实际安装的部位,按表13规定的6级进行,也就是2、3、4、7、9和11级。适用分类按表13规定,试验时间按表14规定。5.7耐冲击性试验

5.7.1试验分类www.bzxz.net

本试验根据冲击方法分如下3种;a.

落锤冲击试验;

落下冲击试验;

石子冲击试验。

频率Hz

33或67

33或67

33或67

33或67

33、67或133

67或167

赖率Hz

33或67

33或67

33或67

33、67或133

.67或167

试验温度

振动加速度

振动加速度

振动时间h

QC/T15-92

试验温度可按表15规定,选择其中一个温度条件进行试验。表15

温度分类

5.7.3:试验方法

5.7.3.1落锤冲击试验

试验温度℃

标准温度23±5

-40±2

试验装置:试验装置包括重锤和试样的支撑机构,控制重锤自由落下的控制机构及重锤和标尺。重锤采用头部为球形,其半径为25mm的钢制品,质量为0.5kg。试验程序及操作:按下列程序进行有两种方法,一种是测定平均破裂强度,另一种是连续使用同~试样测定平均破裂强度。

a。测定平均破裂强度

将试样牢固地安放在指定的位置上,重锤从适当高度自由落下,进行预备性试验;按这种方法,调节重锤下落位置,假设试验初始高度h。为破裂高度,重锤从h。高度自由落下冲击试样,如果试样出现碎裂,试验高度降低h,重锤在h。一Ah高度自由落下冲击下一个试样,如果试样没有出现碎裂,试验高度提高Ah,重锤在hc十Ah高度自由落下冲击下一个试样,用此方法,至少用20个试样重复试验,可得出平均破裂强度和最小破裂强度。b.:用少量试样测定破裂强度的方法将试样牢固地安放在指定的位置上,重锤从适当高度自由落下,进行预备性试验;按这种方法,调节重锤下落位置,假设试验初始高度h。为破裂高度,重锤从h。高度自由落下冲击试样,如果试样出现碎裂,试验高度降低△h,重锤在h。一△h高度自由落下冲击下一个试样如果试样没有出现碎裂,试验高度提高△h,重锤在h。十Ah高度自由落下冲击同一个试样,用此方法,将所有试样重复试验,可测定出平均破裂强度和最小破裂强度。

c.计算

平均破裂强度和最小破裂强度按下式计算:F=mgH

Fuia=mghmin

H=hmi+

式中,F平均破裂强度,J;

Fin—最小破裂强度,J;

m重锤的质量,kg

—标准重力加速度(9.80665),m/s;g

H—平均破裂高度,m;

hmia-最小破裂高度,m;

Ah-试验高度变化量,m;

N试样总数;

i-(ho—hmin)/Ah;

ho试验高度,m;

n——在试验高度下试样破裂数或没有破裂数。注:①用少量试样求破裂强度时,在同一试样上重复试验的次数都作为试样数;②用碎裂试样数计算时,公式(3)中应是一1/2△h,用没有碎裂试样数计算时,公式(3)中应是十1/2△h。(1)

5.7.3.2落下冲击试验

QC/T15-92

试验装置:包括试样支撑机构,控制试样自由落下的控制机构及标尺。原则上,试样下落地面是至少10mm厚的混凝土表面。

试验程序及操作,试样安装在支撑台上,调节到适当高度使其自由落下,试验方法和计算方法与5.7.3.1相同,但公式(1)、(2)中m应是试样的质量。5.7.3.3石子冲击试验

试验装置:如图1所示,主要由压缩空气喷射石子(花岗石或大理石)的装置,输送石子的料斗及试样支撑台组成。

操作:试样安装在与石子冲击方向成60°或90°角的位置上,根据表16规定的操作条件进行试验。表16

空气压力

冲击材料

石子量

冲击持续时间

试验温度

重复冲击次数

60°或90°

5.8耐磨损性试验

5.8.1试验分类

490±19.6kPa

直径为2~12mm花岗石或大理石石子每次0.5kg

每次5~10s

标准温度或低温(见表4)

石子料斗

根据制品表面形状和磨损的性质,试验可分为3种形式:a.

曲面滑动磨损试验检查制品曲面的滑动磨损;平面滑动磨损试验检查制品平面的滑动磨损;b.

落砂磨损试验检查制品的耐擦伤性。c.

5.8.2试验方法

5.8.2.1曲面滑动磨损试验

试验装置:如图2所示,主要由试样支撑机构、驱动摩擦布机构和法码组成。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

QC/T15--92

汽车塑料制品通用试验方法

1992-05-21发布

1993-06—01实施

中国汽车工业总公司发布

中华人民共和国汽车行业标准

汽车塑料制品通用试验方法

主题内容与适用范围

本标准规定了汽车用塑料成型制品(以下简称制品)性能的通用试验方法。QC/T15--92

本标准适用于汽车用各种塑料制品,但不适用于发泡制品、座垫、电镀制品、涂装制品。2

引用标准

GB2918

GB5671

JB3979

QC/T17

SY4005

试验项目

工业用氢氧化钠

轻柴油

汽油机油

车用汽油

工业硫酸

塑料试样状态调节和试验的标准环境汽车通用锂基润滑脂

汽车转向盘试验方法

汽车零部件耐候性试验一般规则4604号合成刹车油

试验项目包括如下11项:

耐温度性试验;

耐候性试验;

耐水性试验;

耐湿性试验;

耐化学介质性试验;

耐振动性试验;

耐冲击性试验;

耐磨损性试验;

耐擦伤性试验;

刚性试验;

综合试验。

试验的一般条件

4.1标准环境

试验的标准环境应符合GB2918的有关规定。4.2试样

中国汽车工业总公司1992-05-21批准1993--06--01实施

QC/T15—92

供试验用的试样,取自实际装配使用状态下的制品,在不影响制品性能的情况下,亦可采用试验片,试验时模拟制品在汽车上的实用状态。4.3试样预处理

试样应从制造后至少放置24h的制品中随机抽取,并在试验前将试样按4.1规定的环境放置不少于4h,再进行试验;如果需要也可由供需双方协商规定其它条件。4.4试样数量

在无特殊规定时,试样数量,按表1确定。表1

试验目的

定性试验

定量试验

试验方法

5.1耐温度性试验

试样数

至少3个

至少5个

耐温度性试验是检查制品在高温、低温和高低温交变情况下的实际性能。5.1.1试验的分类

试验分类按表2规定

常规耐热试验

耐热试验

极限耐热试验

耐寒试验

冷热交变试验

方法A

方法B

制品放置在高温条件下检查其状态制品放置在辐射热条件下检查其状态测定制品状态变化的极限温度

制品放置在低温条件下检查其状态制品经过冷热交变试验检查其状态5.1.2适用条件分类

根据制品在汽车上安装的部位及相应的温度状况,适用条件分为如下10种,如表3所示。5.1.3试验温度

试验箱的温度,分别按表4、表5、表6的规定进行控制。表3

用条件

制品安装在发动机的高温部位以及排气管、制动鼓等发热体上或附近的场合制品安装在发动机罩下或附近温度高的场合制品安装在发动机室或附近温度比较高的场合制品安装在发动机室或附近温度不高的场合制品安装在车内受太阳光直接照射温度高的场合制品安装在车内受太阳光直接照射温度比较高的场合制品安装在车内不受太阳光直接照射温度比较高的场合制品安装在车内温度不高的场合制品安装在车外温度高的场合

制品安装在车外温度不高的场合通

试验种类

150±2

QC/T15—92

表4常规耐热试验(方法A)和耐寒试验温度条件常规耐热试验(方法A)

140±2

130±2

120±2

110±2

100±2

注:同种试样常规耐热试验有两个温度时,经供需双方协商,选择其中一个温度。表5常规耐热试验(方法B)温度条件适

试验种类

·9种

试验种类

150±2140±2

常规耐热试验(方法B)

试样表面温度

冷热交变试验温度条件

冷热交变试验

130±2

110±2100±2

120±2

耐寒试验

-40±2

(—30±2)

环境温度

(—30±2)

5.1.4试验方法

QC/T15-92

根据试样受到的传热条件,经供需双方协商同意可选择其中一种方法进行试验。5.1.4.1常规耐热试验

a.方法A

按表4规定调整恒温箱的温度,达到规定温度时,将试样放置在恒温箱中至少4h后取出,立即按第6条规定项目进行检查。

b.方法B

本方法主要适用于受辐射热而产生高温的制品。按表5规定的环境温度调整恒温箱的温度,在此温度下,将试样放置在恒温箱中1h后,用红外灯加热,把试样表面温度提高到表5规定的温度,并在此温度下至少保持3h,然后将试样取出,按第6条规定项目进行检查。5.1.4.2极限耐热试验

如果试样在表4规定的温度或表5规定的表面温度下未发现异常现象时,继续提高恒温箱的温度,每次提高10℃或5℃,让试样在此温度下保持1h,观察试样的变化,由目测认定的变形温度,就作为极限耐热温度。

注:试样承载条件由供需双方商定。5.1.4.3耐寒试验

按表4规定的温度调整低温箱的温度,达到规定温度后,将试样放置在低温箱中至少4h,然后从低温箱中取出,按第6条规定项目进行检查。5.1.4:4冷热交变试验

表7冷热交变试验程序

在水中

试验程序(一个循环)

适用范围

参考)

一般制品

纤维素、聚酰胺

聚氨酯等制品

电器制品

按表7规定选择试验程序和试验时间,试样至少进行两次以上循环试验,每次循环都由表7规定的试验程序组成。具体规定如下,a.高温按5.1.4.1规定,使用方法A,温度条件从表6中选择;使用方法B,温度条件从表5中选择,但是,如果使用方法B,试样试验至少需3h,包括在规定环境温度下放置1h,红外灯加热至少2h,表7中分类a和f不适用;

低温按表6规定;

表7中分类d和e中的高温高湿条件按表8选择;c.

表7中分类f在水中试验,应将试样浸溃在室温水中进行;d.

原则上,当将试样从每次循环的不同环境中取出时,应按第6条规定项目进行检查。e.

5.2耐候性试验

耐候性试验按QC/T17的规定进行。4

5.3耐水性试验

QC/T15-92

耐水性试验是检查使用中与水直接接触的制品在吸水时的变化。试验按4.1条标准环境下预处理的试样,浸溃在充满40士1℃或实际工作温度水的恒温试验槽中,至少放置200h后取出,用干燥的清洁布擦干,然后让其在标准环境下冷却1h,试样按第6条规定项目进行检查。原则上,试验用的水应是10°0以上的去离子水。5.4耐湿性试验

耐湿性试验是检查制品由于吸湿而引起的变化。5.4.1.试验分类

根据制品所受环境影响,试验分成3种,如表8所示。表8

试验条件

试验分类

5.4.2试验方法

温度℃

相对湿度

90以上

95以上

90以上

适用范围

在高温高湿条件下暴露的制品

一般制品

试样按4.3条规定进行预处理,然后放入按表8规定条件的恒温恒湿箱中,至少放置96h后取出,用干燥的清洁布擦干,在4.1条规定标准环境下冷却1h,试样按第6条规定项目进行检查。5.5耐化学介质性试验

耐化学介质性试验是检查制品在汽车上浸渍溃或接触汽车上常用的燃料、油、润滑脂、药品或溶剂(下文涉及到的化学介质)时发生的变化。5.5.1试验分类

根据化学介质在制品上的附着情况试验分类如下,浸渍试验;

擦拭试验;

点滴试验。

5.5.2试验条件

试验温度可采用标准温度23士2C或制品实际工作温度,也可由供双方商定。试验时间按表9规定

试验分类

浸溃试验

擦拭试验

点滴试验

5.5.3试验方法

5.5.3.1浸溃试验

a.室温下浸渍试验

试验时间

至少168

4或直至干燥

在实际使用状态下介质附着情况偶尔接触

频繁附着

经常附着

保持漫溃状态

局部附着(清楚可见蒸发过程的结果和渗透边界)QC/T15-92

将试样浸渍在充满按表10规定化学介质的容器中,放置到规定时间后取出,用干燥的清洁布擦干,按第6条规定项目对试样进行检查。b.

高温下漫溃试验

化学介质序号

注:根据制品的用途选择化学介质。化学介质的种类

轻栗油

汽油机机油

润滑油

刹车油

防冻液

清洗液

防护蜡

抛光蜡

除蜡剂

中性洗涤液

稀释硫酸

氢氧化钠水溶液

GB5671

SY4005

汽车风挡玻璃清洗液

3%硫酸水溶液

1%氢氧化钠水溶液

将试样漫溃在充满按表10规定化学介质的容器中,化学介质的温度按供需双方的规定,试样放置到规定时间后取出,冷却到室温,用干燥的清洁布擦干,按第6条规定项目对试样进行检查。5.5.3.2擦拭试验

a.室温下擦拭试验

将表10规定的化学介质涂在按供需双方商定的试验布上,用此试验布擦拭在标准环境下放置的试样表面,轻轻地擦拭2~3次,使表面达到湿润的程度,按5.5.2规定的温度放置30min后,按表11规定的方法进行处理,按第6条规定项目对试样进行检查。b。高温下擦拭试验

将表10规定的化学介质涂在按供需双方商定的试验布上,用此试验布擦拭在标准环境下放叠的试样表面,轻轻地擦拭2~3次,使表面达到湿润的程度,按供需双方商定的温度放置30min后,冷却至室温,按表11规定的方法进行处理,按第6条规定项目对试样进行检查。表11

1、2、3、4、

8、9、10

5、6、7

11、12、13、14

洁方法

立即用石油醚除去

油性污物

立即用乙醇除去污物

立即用水冲洗使之

不呈现酸性或碱性

干燥方法

在50℃或低于50℃恒溢箱中

干燥10~20min。

在50℃或低于50℃

值温箱中干燥2~3h。

干燥后放置时间(h)

5.5.3.3点滴试验

a.室温点滴试验

QC/T15—92

将表10规定的化学介质用注射器或纱布定量地涂在标准环境下放置后的试样表面上,放置到规定的时间,按表11规定的方法进行处理。按第6条规定项目对试样进行检查。b.高温点滴试验

将表10规定的化学介质用注射器或纱布定量地涂在标准环境下放置后的试样表面,按供需双方规定的温度下放置规定时间,冷却至室温,按表11规定的方法进行处理,按第6条规定项目对试样进行检查。

5.6耐振动性试验

本试验的目的是检查制品的耐振动性。5.6.1试验分类

a.共振点测定试验

测定制品的共振频率及其加速度,可以近似评价或比较制品的动态刚性。b.振动耐久性试验

检查制品对振动的耐久性。

5.6.2振动条件分类

振动条件分类规定如下。

5.6.2.1根据制品安装的车辆类别,试样振动条件分为如下4类:1类:主要是轿车系列

2类:主要是客车系列

3类:主要是载货汽车系列

4类:主要是摩托车系列

5.6.2.2根据制品安装的部位,试样振动条件分为如下4种:A种:安装在车身或底盘弹簧的上部,振动较少的部位。B种:安装在车身或底盘弹簧的上部,振动较多的部位。C种:安装在发动机上,振动较少的部位。D种:安装在发动机上,振动较多的部位。5.6.3试验条件

5.6.3.1试验顺序

先进行共振点测定试验,然后进行耐久性试验。5.6.3.2试样安装

试样应以接近使用状态的条件安装在振动台上。5.6.3.3振动施加方法

相对于试样的安装方式依次给予土下、左右及前后的正交方向的简谐振动。但是,简谐振动的谐波含有率原则上为振动加速度的25%以下。5.6.3.4试验温度

原则上试验温度定为标准温度23士5℃。5.6.4试验方法

5.6.4.1共振点测定试验

本试验是在均匀速度下,根据表12规定的振动频率增减频率。额率Hz

周期min

(最小值)

QC/T15-92

振动加速度m/s

注:①周期是最小频率和最大频率间循环一次所需的时间。②表中给出的振动条件数值是振动试验机振动台所标示的值。③在试样不产生损伤的范翻内选择振动加速度。5.6.4.2振动耐久性试验

全振幅mm(最大值)

振动耐久性试验是根据汽车的类别及其制品实际安装的部位,按表13规定的6级进行,也就是2、3、4、7、9和11级。适用分类按表13规定,试验时间按表14规定。5.7耐冲击性试验

5.7.1试验分类www.bzxz.net

本试验根据冲击方法分如下3种;a.

落锤冲击试验;

落下冲击试验;

石子冲击试验。

频率Hz

33或67

33或67

33或67

33或67

33、67或133

67或167

赖率Hz

33或67

33或67

33或67

33、67或133

.67或167

试验温度

振动加速度

振动加速度

振动时间h

QC/T15-92

试验温度可按表15规定,选择其中一个温度条件进行试验。表15

温度分类

5.7.3:试验方法

5.7.3.1落锤冲击试验

试验温度℃

标准温度23±5

-40±2

试验装置:试验装置包括重锤和试样的支撑机构,控制重锤自由落下的控制机构及重锤和标尺。重锤采用头部为球形,其半径为25mm的钢制品,质量为0.5kg。试验程序及操作:按下列程序进行有两种方法,一种是测定平均破裂强度,另一种是连续使用同~试样测定平均破裂强度。

a。测定平均破裂强度

将试样牢固地安放在指定的位置上,重锤从适当高度自由落下,进行预备性试验;按这种方法,调节重锤下落位置,假设试验初始高度h。为破裂高度,重锤从h。高度自由落下冲击试样,如果试样出现碎裂,试验高度降低h,重锤在h。一Ah高度自由落下冲击下一个试样,如果试样没有出现碎裂,试验高度提高Ah,重锤在hc十Ah高度自由落下冲击下一个试样,用此方法,至少用20个试样重复试验,可得出平均破裂强度和最小破裂强度。b.:用少量试样测定破裂强度的方法将试样牢固地安放在指定的位置上,重锤从适当高度自由落下,进行预备性试验;按这种方法,调节重锤下落位置,假设试验初始高度h。为破裂高度,重锤从h。高度自由落下冲击试样,如果试样出现碎裂,试验高度降低△h,重锤在h。一△h高度自由落下冲击下一个试样如果试样没有出现碎裂,试验高度提高△h,重锤在h。十Ah高度自由落下冲击同一个试样,用此方法,将所有试样重复试验,可测定出平均破裂强度和最小破裂强度。

c.计算

平均破裂强度和最小破裂强度按下式计算:F=mgH

Fuia=mghmin

H=hmi+

式中,F平均破裂强度,J;

Fin—最小破裂强度,J;

m重锤的质量,kg

—标准重力加速度(9.80665),m/s;g

H—平均破裂高度,m;

hmia-最小破裂高度,m;

Ah-试验高度变化量,m;

N试样总数;

i-(ho—hmin)/Ah;

ho试验高度,m;

n——在试验高度下试样破裂数或没有破裂数。注:①用少量试样求破裂强度时,在同一试样上重复试验的次数都作为试样数;②用碎裂试样数计算时,公式(3)中应是一1/2△h,用没有碎裂试样数计算时,公式(3)中应是十1/2△h。(1)

5.7.3.2落下冲击试验

QC/T15-92

试验装置:包括试样支撑机构,控制试样自由落下的控制机构及标尺。原则上,试样下落地面是至少10mm厚的混凝土表面。

试验程序及操作,试样安装在支撑台上,调节到适当高度使其自由落下,试验方法和计算方法与5.7.3.1相同,但公式(1)、(2)中m应是试样的质量。5.7.3.3石子冲击试验

试验装置:如图1所示,主要由压缩空气喷射石子(花岗石或大理石)的装置,输送石子的料斗及试样支撑台组成。

操作:试样安装在与石子冲击方向成60°或90°角的位置上,根据表16规定的操作条件进行试验。表16

空气压力

冲击材料

石子量

冲击持续时间

试验温度

重复冲击次数

60°或90°

5.8耐磨损性试验

5.8.1试验分类

490±19.6kPa

直径为2~12mm花岗石或大理石石子每次0.5kg

每次5~10s

标准温度或低温(见表4)

石子料斗

根据制品表面形状和磨损的性质,试验可分为3种形式:a.

曲面滑动磨损试验检查制品曲面的滑动磨损;平面滑动磨损试验检查制品平面的滑动磨损;b.

落砂磨损试验检查制品的耐擦伤性。c.

5.8.2试验方法

5.8.2.1曲面滑动磨损试验

试验装置:如图2所示,主要由试样支撑机构、驱动摩擦布机构和法码组成。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。