CB 1072.4-1988

基本信息

标准号: CB 1072.4-1988

中文名称:船用柴油机装配工时定额 高速柴油机

标准类别:船舶行业标准(CB)

英文名称: Marine diesel engine assembly work hours quota High-speed diesel engine

标准状态:现行

实施日期:1988-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:3032786

标准分类号

标准ICS号:造船和海上建筑物>>船舶和海上建筑物综合>>47.020.01造船和海上建筑通用标准

中标分类号:船舶>>船舶综合>>U02经济管理

关联标准

出版信息

页数:11页

标准价格:15.0 元

相关单位信息

标准简介

CB 1072.4-1988 船用柴油机装配工时定额 高速柴油机 CB1072.4-1988 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中国船舶工业总公司部标准

CB1072.4--88

船用柴油机装配工时定额

高速柴油机

1988-08-17发布

中国船舶工业总公司

1988—12—01实施

中国船舶工业总公司部标准

船用柴油机装配工时定额

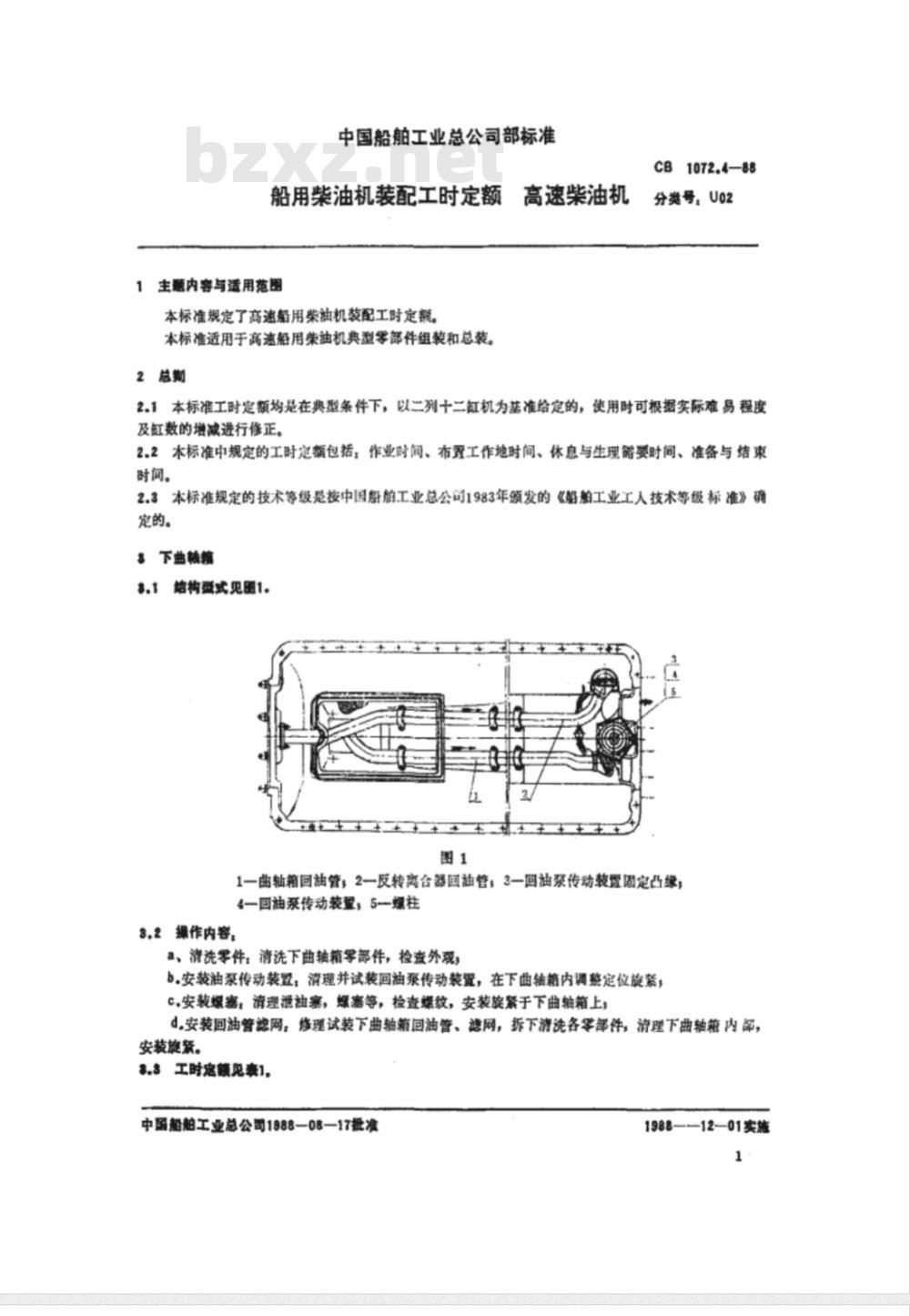

1主题内容与适用范围

本标准规定了高速船用柴油机装配工时定额。本标准适用于高速船用荣油机典型零部件组装和总装。2总期

高速柴油机

CB1072.4—88

分类号,U02

2.1本标准工时定额均是在典型条件下,以二列十二缸机为基准给定的,使用时可根据实际难易程度及缸数的增减进行修正。

2.2本标准中规定的工时定额包括,作业时间、布置工作地时间、休息与生理篇耍时间、准备与结束时间。

2.3本标准规定的技术等级是按中国船舶工业总公司1983年颁发的《努舶工业工人技术等级标准》确定的。

8下曲糍箱

8.1馆构型式见图1。

1一曲轴箱回油管,2一反转离合器回油管;3一回油泵传动装置固定凸缘;4一回油泵传动装置;5--螺柱

3,2操作内容,

a、清洗零件清洗下曲轴箱零部件,检盘外观,b.安装油泵传动装置:消理并试装回油泵传动装置,在下曲轴箱内调整定位旋紧,C,安装螺塞:清理泄油塞,螺塞等,检查纹,安装旋紧于下曲轴箱上,d,安装回油管滤网:修理试装下曲轴箱回油管、滤网,拆下清洗各零部件,滑理下曲轴箱内部,安装旋繁。

8.3工时寇额见表1,

中船舶工业总公司1988-08—17批准1988—12—01实施

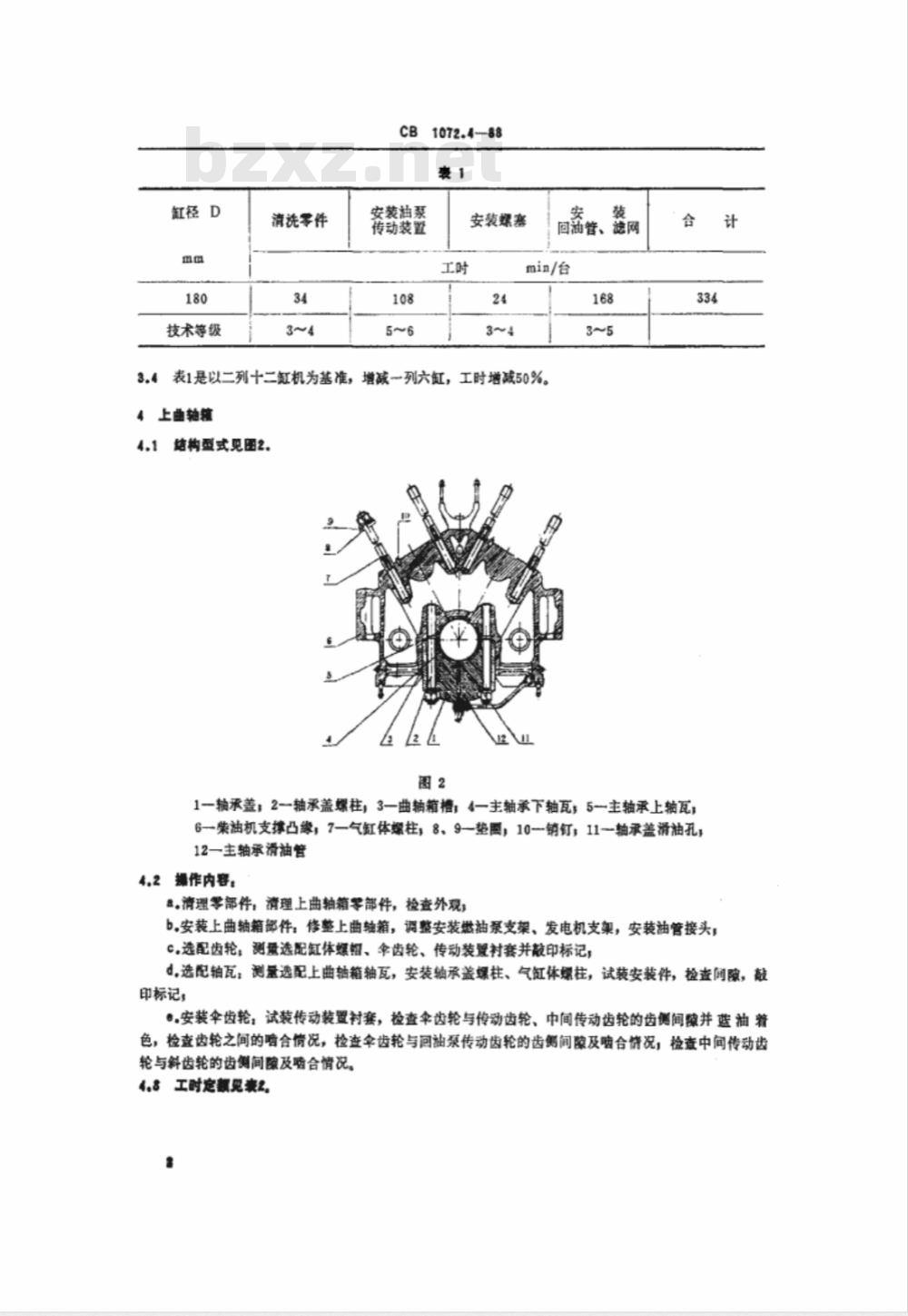

缸径D

技术等级

清洗零件

安装油泵

传动装置

安装螺塞

回油管、滤网

min/台

3.4表1是以二列十二缸机为基准,增减一列六缸,工时增减50%。4上曲轴箱

4.1结构型式见图2.

1轴承盖;2轴承盖螺柱,3—曲轴箱槽;4—主轴承下轴瓦;5一主轴承上轴瓦,6一柴油机支撑凸缘;7-气缸体螺柱,8、9一垫圈;10一销钉,11轴承盖滑油孔,12一主轴承滑油管

4,2操作内容:

a。清理零部件:清理上曲轴箱零部件,检查外观;b,安装上曲轴箱部件:修整上曲轴箱,调整安装燃油泵支架、发电机支架,安装油管接头,计

C选配齿轮,测量选配缸体媒帽、伞齿轮、传动装蟹衬套并敲印标记,d,选配轴瓦:测量选配上曲轴箱轴瓦,安装轴承盖螺柱、气缸体螺柱,试装安装件,检查间隙,敲印标记,

e.安装伞齿轮,试装传动装置衬套,检查伞齿轮与传动齿轮、中间传动齿轮的齿侧间并蓝油着色,检查齿轮之间的啮合情况,检查伞齿轮与回油泵传动齿轮的齿剿间隙及吨合储况,检查中间传动齿轮与斜齿轮的齿侧间隙及暗合情况。4。8工时定额观表2。

征径D

技术等级

攀都群

CB1072.4-88

安装上曲

轴箱部件

选配齿轮

选配轴瓦

min/台

4.4表2是以二列十二缸机为基准,增减一列六缸,工时增减50%。5曲轴

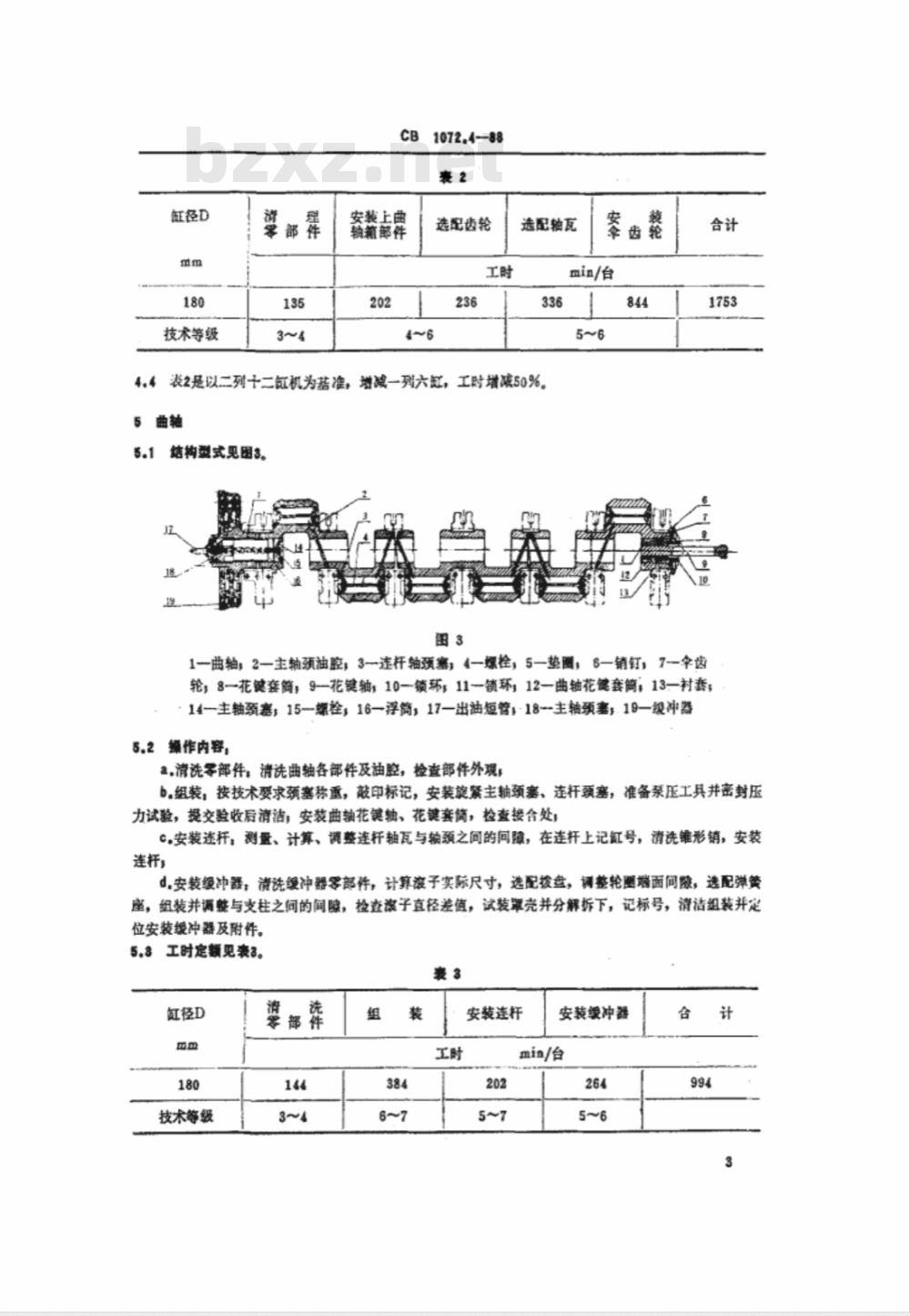

结构型式见困3。

1-曲轴;2—主轴颈油腔;3一连杆轴预塞;4-螺栓,5—垫圈;6—销钉;7伞齿轮,8一花键套简;9—花键轴,10—锁环;11-锁环,12曲轴花键套筒,13衬套;14—主轴颈塞,15螺栓,16一浮简,17—出油短管;18主轴颈塞,19-级冲器5.2操作内容,

a,清洗零部件:清洗曲轴各部件及油腔,检查部件外观,b.组装,按技术耍求颈塞称重,敲印标记,安装旋紧主轴颈塞、连杆颈塞,准备泵压工具并密封压力试验,提交验收后清洁;安装曲轴花键轴、花键套简,检查接合处;C.安装连杆,测量、计算、调整连杆轴瓦与轴颈之间的间隙,在连杆上记缸号,清洗锥形销,安装连杆,

d,安装缓冲器,清洗缓冲器零部件,计算滚子实际尺寸,选配拨盘,训整轮圜端面间,选配弹策座,组装并整与支柱之间的间隙,检查滚子直径差值,试装罩尧并分解拆下,记标号,清洁组装并定位安装缓冲器及附件。

5.8工时定额见表3。

缸径D

技术等级

安装连杆

安装绿冲器

min/台

CB1072.488免费标准下载网bzxz

5.4表3是以二列十二紅机为基准,增减一列六缸,工时增减50%。6活膏及活塞环

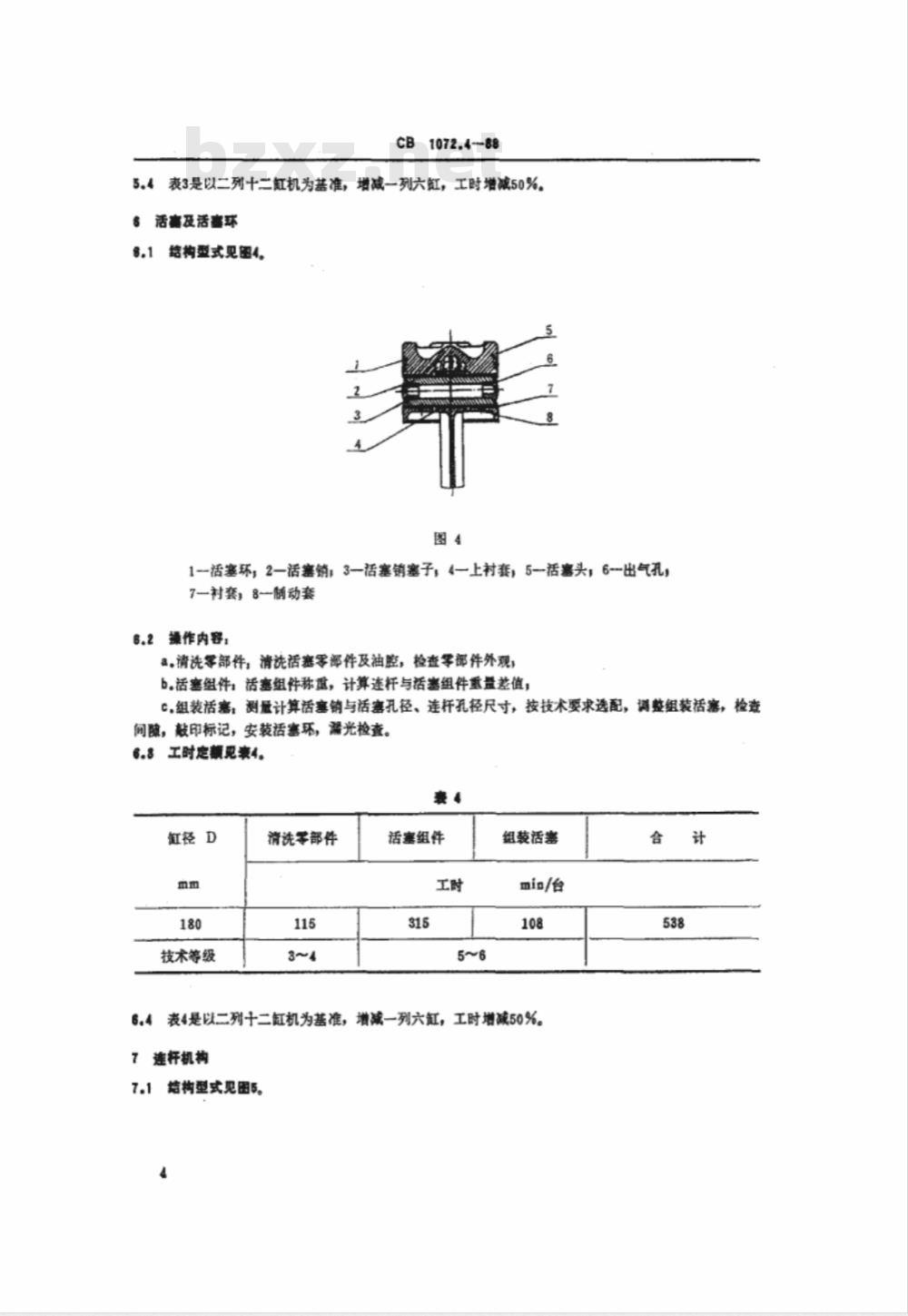

8,1结构型式见图4。

1-活塞环;2—活塞销;3—活塞销塞子,4一上衬套,5一活塞头;6出气孔,7一衬套,8一动套

B.2操作内容:

a,清洗零部件:清洗活塞零部件及油腔,检查零部件外观,b.活塞组件:活塞组件称重,计算连杆与活塞组件重量差值,C,组装活塞,测量计算活塞销与活塞孔径、连杆孔径尺寸,按技术要求选配,调整组装括塞,检查间隙,敲印标记,安装活塞环,谨光检查。6.8工时定额见表4。

征径D

技术等级

消洗零部件

话塞组件

组装活塞

min/台

表4是以二列十二缸机为基准,增减一列六缸,工时增减50%。6.4

连杆机构

7.1结构型式见图5。

7,2操作内;

CB.1072.4-88

1一主连杆,2一副连杆;3一制动螺钉,4一中间支承油孔;5—油道,6一油孔,7一锥形销;8—连杆盖a,消洗零部件:清洗连杆零部件及油腔,检查零部件外现,b.选配连杆,测量计算选配主副连杆、连杆销,零部件称重,C,组装连杆,连杆销抛光,组装主副连杆,检查平行度、扭曲度。7.3工时定额见表5。

缸径D

技术等级

清洗零部件

选配连杆

表5是以二列十二缸机为基准,增减一列六缸,工时增减50%。气缸体

操作内容,

a,清洗零部件,消洗气缸体零部件,检查零部件外观,组装连杆

min/台

b,研磨气缸套,调整并研磨气缸套,检查气缸套凸出缸体达到技术要求,冲洗磨合过的缸体和缸套

c,水压试验:准备泵压工具,安装密封环,缸套装压入缸体内,安装气缸头和气缸水套,密封压力试验,检查有无渗漏,提交验收后,清洗检查,涂油保养;d安装喷油嘴;气缸体上安装喷油嘴,装配起动阀与空气管总成,e。总装配,气缸体总装配并检验气缸体。5

8.2工时定额见表6

缸径D

技术等级

CB1072.4-88

气缸囊

水压试验

min/台

表6是以二列十二缸机为基准,增减一列六缸,工时增减50%。·

气缸头

结构型式见图6。

总装配

气阀托盘;2—气阀托盘锁盘;3一气阀外弹簧,4一气阀中弹簧;5一排气阀导套,6排气阀座;7—排气阀;8—螺柱;9进气阀,10一进气阀座,11进气阀导套9.2操作内容;

a,清洗零部件;分解拆开气缸头,取下轴承,消洗零部件,检查零部件外观;b,装配凸轮轴:凸轮轴装锁环,安装齿轮螺塞,锁紧轴承和气缸头螺幅,安装转速表轴承,调整定位传动小轴与中间分配轴,检查齿间隙,益油着色检查合情况;c.安装进排气阀;进排气阀浸葱麻油,拆下托盘,敲印标记,调整安装进排气阀,检查平面间,准备泵压工具,气阀密封压力试验;d.安装中间分配轴:调整安装中间分配轴,检查齿侧间隙,蓝油着色,检查齿轮啮合情况,定位旋紧。

9.8工时定额见裹7。

征径D

技术等级

清洗零部件

CB1072.4—88

装配凸轮轴

安装进排气阀

安装中闽分配轴

min/台

表7是以二列十二红机为基准,增减一列六缸,工时增减50%。10总装

10.1圈定件、运动件

10.1.1操作内婴;

a。安装下曲轴箱:按技术要求调整安装下曲轴箱;合

b,安装反转离合器:清理并机上调整安装反转离合器,检直离合器的主轴衬套与曲轴出油短管间隙,

c,安装气缸体,清理并机上摄整安装气紅体,d,安装排气管,修链排气管,机上调整定位旋紧e.安装增压器;清理增压器,油池内湛入润滑油,机上调整定位旋寮;f.安装活塞:吊装活塞,按技术要求安装旋案。10.1.2工时定额见表8。

缸径D

技术等级

反转离合器

下曲轴箱

min/台

10.1.8表8是以二列十二缸机为基准,增减一列六缸,工时增减50%。10.2操纵控制件

10.2.1操作内容:

a。凸轮抽;清洗凸轮轴,机上定位安装,调整气门开闭时间,检查气阀背面与气阀托盘间隙,b.空气分配器;按技术要求调整空气分配器定时;c.调整喷油器定时,调整喷油器的喷油定时并机上安装旋紧;d,气缸头、转速传动装暨:凸轮轴内加入压力油,安装缸盖于气缸头上,安装转速表的传动装置和传送器;

e.燃油滤消器,清洗安装然油滤消器,连按调速器的操纵机构。10,2.2工时定额见表9。

紅径D

技术等级

凸轮轴

CB1072.4—88

空气分配器

喷油器定时

气缸头

转速传动装置

min/台

10.2.3表9是以二列十二缸机为基准,增减一列六缸,工时增减50%,10.3各种泵类

10.3.1操作内容,

a,淡水泵;检查淡水泵安装位置,按图纸要求调整定位按旋紧,油

滤消器

b.滑油泵,检查带离心滤清器的滑油泵的安装位置,按图纸要求调整定位连接旋紧;c.燃油输送录,检查燃油输送泵安装位置,按图纸要求调整定位连接旋紧;d,海水泵:检查海水浆安装位置,按图纸要求调整定位连接施紧。10.8.2工时定额见表10。

紅径D

技术等级

淡水泵

滑油泵

min/台

10.3.3表10是以二列十二缸机为基准,增减一列六缸,工时增减50%。10.4管件

10.4.1操作内容,

海水泵

a,连接水管,修链水管毛刺,清洗管件,连按安装气缸体与淡水泵间的水管,b.进气管:修链消洗进气管,检查极限转邀限制器,机上调整安装连接旋紧,c,滑油管:修整清洗并安装外部滑油管;d,排气总管:修整清洗并机上安装连接排气总管和水管;合

e.低压燃油管:修整消洗并机上调整旋紧低压燃油管,检查管系与樂油机零部件之间的间隙;f.喷油器燃油管,修整清洗喷油器燃油的油管及附件并机上调整连接旋餐。10.4.2工时定额见表11,

缸径D

技术等级

连接水管

进气管

CB1072.4—86

滑油管

排气总管

min/台

10,4.8表11是以二列十二缸机为基准,增减一列六缸,工时增减50%,10.5试车前检查

10.5.1操作内容;

a,听视荣油机;总装后,听视检查柴动机有无异常,b,密封压力试验;柴油机密封压力试验;c.移交,将柴油机移交技术检变部门、订货单位。10.5.2工时式额见表12。

缸径D

技术等级

视柴油机

密封压力试验

min/台

表12是以二列十二缸机为基准,增减一列六,工时增减50%10.5.3

附加说明,

本标准由中国帮舶工业总公司人事部提出并归口。油

本标准由大连期用柴油机厂负责起革。沪东造船厂、上海船厂、宜昌舶柴动机厂,四川柴范机厂净参加。

本标准主要起草人李克俭。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CB1072.4--88

船用柴油机装配工时定额

高速柴油机

1988-08-17发布

中国船舶工业总公司

1988—12—01实施

中国船舶工业总公司部标准

船用柴油机装配工时定额

1主题内容与适用范围

本标准规定了高速船用柴油机装配工时定额。本标准适用于高速船用荣油机典型零部件组装和总装。2总期

高速柴油机

CB1072.4—88

分类号,U02

2.1本标准工时定额均是在典型条件下,以二列十二缸机为基准给定的,使用时可根据实际难易程度及缸数的增减进行修正。

2.2本标准中规定的工时定额包括,作业时间、布置工作地时间、休息与生理篇耍时间、准备与结束时间。

2.3本标准规定的技术等级是按中国船舶工业总公司1983年颁发的《努舶工业工人技术等级标准》确定的。

8下曲糍箱

8.1馆构型式见图1。

1一曲轴箱回油管,2一反转离合器回油管;3一回油泵传动装置固定凸缘;4一回油泵传动装置;5--螺柱

3,2操作内容,

a、清洗零件清洗下曲轴箱零部件,检盘外观,b.安装油泵传动装置:消理并试装回油泵传动装置,在下曲轴箱内调整定位旋紧,C,安装螺塞:清理泄油塞,螺塞等,检查纹,安装旋紧于下曲轴箱上,d,安装回油管滤网:修理试装下曲轴箱回油管、滤网,拆下清洗各零部件,滑理下曲轴箱内部,安装旋繁。

8.3工时寇额见表1,

中船舶工业总公司1988-08—17批准1988—12—01实施

缸径D

技术等级

清洗零件

安装油泵

传动装置

安装螺塞

回油管、滤网

min/台

3.4表1是以二列十二缸机为基准,增减一列六缸,工时增减50%。4上曲轴箱

4.1结构型式见图2.

1轴承盖;2轴承盖螺柱,3—曲轴箱槽;4—主轴承下轴瓦;5一主轴承上轴瓦,6一柴油机支撑凸缘;7-气缸体螺柱,8、9一垫圈;10一销钉,11轴承盖滑油孔,12一主轴承滑油管

4,2操作内容:

a。清理零部件:清理上曲轴箱零部件,检查外观;b,安装上曲轴箱部件:修整上曲轴箱,调整安装燃油泵支架、发电机支架,安装油管接头,计

C选配齿轮,测量选配缸体媒帽、伞齿轮、传动装蟹衬套并敲印标记,d,选配轴瓦:测量选配上曲轴箱轴瓦,安装轴承盖螺柱、气缸体螺柱,试装安装件,检查间隙,敲印标记,

e.安装伞齿轮,试装传动装置衬套,检查伞齿轮与传动齿轮、中间传动齿轮的齿侧间并蓝油着色,检查齿轮之间的啮合情况,检查伞齿轮与回油泵传动齿轮的齿剿间隙及吨合储况,检查中间传动齿轮与斜齿轮的齿侧间隙及暗合情况。4。8工时定额观表2。

征径D

技术等级

攀都群

CB1072.4-88

安装上曲

轴箱部件

选配齿轮

选配轴瓦

min/台

4.4表2是以二列十二缸机为基准,增减一列六缸,工时增减50%。5曲轴

结构型式见困3。

1-曲轴;2—主轴颈油腔;3一连杆轴预塞;4-螺栓,5—垫圈;6—销钉;7伞齿轮,8一花键套简;9—花键轴,10—锁环;11-锁环,12曲轴花键套筒,13衬套;14—主轴颈塞,15螺栓,16一浮简,17—出油短管;18主轴颈塞,19-级冲器5.2操作内容,

a,清洗零部件:清洗曲轴各部件及油腔,检查部件外观,b.组装,按技术耍求颈塞称重,敲印标记,安装旋紧主轴颈塞、连杆颈塞,准备泵压工具并密封压力试验,提交验收后清洁;安装曲轴花键轴、花键套简,检查接合处;C.安装连杆,测量、计算、调整连杆轴瓦与轴颈之间的间隙,在连杆上记缸号,清洗锥形销,安装连杆,

d,安装缓冲器,清洗缓冲器零部件,计算滚子实际尺寸,选配拨盘,训整轮圜端面间,选配弹策座,组装并整与支柱之间的间隙,检查滚子直径差值,试装罩尧并分解拆下,记标号,清洁组装并定位安装缓冲器及附件。

5.8工时定额见表3。

缸径D

技术等级

安装连杆

安装绿冲器

min/台

CB1072.488免费标准下载网bzxz

5.4表3是以二列十二紅机为基准,增减一列六缸,工时增减50%。6活膏及活塞环

8,1结构型式见图4。

1-活塞环;2—活塞销;3—活塞销塞子,4一上衬套,5一活塞头;6出气孔,7一衬套,8一动套

B.2操作内容:

a,清洗零部件:清洗活塞零部件及油腔,检查零部件外观,b.活塞组件:活塞组件称重,计算连杆与活塞组件重量差值,C,组装活塞,测量计算活塞销与活塞孔径、连杆孔径尺寸,按技术要求选配,调整组装括塞,检查间隙,敲印标记,安装活塞环,谨光检查。6.8工时定额见表4。

征径D

技术等级

消洗零部件

话塞组件

组装活塞

min/台

表4是以二列十二缸机为基准,增减一列六缸,工时增减50%。6.4

连杆机构

7.1结构型式见图5。

7,2操作内;

CB.1072.4-88

1一主连杆,2一副连杆;3一制动螺钉,4一中间支承油孔;5—油道,6一油孔,7一锥形销;8—连杆盖a,消洗零部件:清洗连杆零部件及油腔,检查零部件外现,b.选配连杆,测量计算选配主副连杆、连杆销,零部件称重,C,组装连杆,连杆销抛光,组装主副连杆,检查平行度、扭曲度。7.3工时定额见表5。

缸径D

技术等级

清洗零部件

选配连杆

表5是以二列十二缸机为基准,增减一列六缸,工时增减50%。气缸体

操作内容,

a,清洗零部件,消洗气缸体零部件,检查零部件外观,组装连杆

min/台

b,研磨气缸套,调整并研磨气缸套,检查气缸套凸出缸体达到技术要求,冲洗磨合过的缸体和缸套

c,水压试验:准备泵压工具,安装密封环,缸套装压入缸体内,安装气缸头和气缸水套,密封压力试验,检查有无渗漏,提交验收后,清洗检查,涂油保养;d安装喷油嘴;气缸体上安装喷油嘴,装配起动阀与空气管总成,e。总装配,气缸体总装配并检验气缸体。5

8.2工时定额见表6

缸径D

技术等级

CB1072.4-88

气缸囊

水压试验

min/台

表6是以二列十二缸机为基准,增减一列六缸,工时增减50%。·

气缸头

结构型式见图6。

总装配

气阀托盘;2—气阀托盘锁盘;3一气阀外弹簧,4一气阀中弹簧;5一排气阀导套,6排气阀座;7—排气阀;8—螺柱;9进气阀,10一进气阀座,11进气阀导套9.2操作内容;

a,清洗零部件;分解拆开气缸头,取下轴承,消洗零部件,检查零部件外观;b,装配凸轮轴:凸轮轴装锁环,安装齿轮螺塞,锁紧轴承和气缸头螺幅,安装转速表轴承,调整定位传动小轴与中间分配轴,检查齿间隙,益油着色检查合情况;c.安装进排气阀;进排气阀浸葱麻油,拆下托盘,敲印标记,调整安装进排气阀,检查平面间,准备泵压工具,气阀密封压力试验;d.安装中间分配轴:调整安装中间分配轴,检查齿侧间隙,蓝油着色,检查齿轮啮合情况,定位旋紧。

9.8工时定额见裹7。

征径D

技术等级

清洗零部件

CB1072.4—88

装配凸轮轴

安装进排气阀

安装中闽分配轴

min/台

表7是以二列十二红机为基准,增减一列六缸,工时增减50%。10总装

10.1圈定件、运动件

10.1.1操作内婴;

a。安装下曲轴箱:按技术要求调整安装下曲轴箱;合

b,安装反转离合器:清理并机上调整安装反转离合器,检直离合器的主轴衬套与曲轴出油短管间隙,

c,安装气缸体,清理并机上摄整安装气紅体,d,安装排气管,修链排气管,机上调整定位旋紧e.安装增压器;清理增压器,油池内湛入润滑油,机上调整定位旋寮;f.安装活塞:吊装活塞,按技术要求安装旋案。10.1.2工时定额见表8。

缸径D

技术等级

反转离合器

下曲轴箱

min/台

10.1.8表8是以二列十二缸机为基准,增减一列六缸,工时增减50%。10.2操纵控制件

10.2.1操作内容:

a。凸轮抽;清洗凸轮轴,机上定位安装,调整气门开闭时间,检查气阀背面与气阀托盘间隙,b.空气分配器;按技术要求调整空气分配器定时;c.调整喷油器定时,调整喷油器的喷油定时并机上安装旋紧;d,气缸头、转速传动装暨:凸轮轴内加入压力油,安装缸盖于气缸头上,安装转速表的传动装置和传送器;

e.燃油滤消器,清洗安装然油滤消器,连按调速器的操纵机构。10,2.2工时定额见表9。

紅径D

技术等级

凸轮轴

CB1072.4—88

空气分配器

喷油器定时

气缸头

转速传动装置

min/台

10.2.3表9是以二列十二缸机为基准,增减一列六缸,工时增减50%,10.3各种泵类

10.3.1操作内容,

a,淡水泵;检查淡水泵安装位置,按图纸要求调整定位按旋紧,油

滤消器

b.滑油泵,检查带离心滤清器的滑油泵的安装位置,按图纸要求调整定位连接旋紧;c.燃油输送录,检查燃油输送泵安装位置,按图纸要求调整定位连接旋紧;d,海水泵:检查海水浆安装位置,按图纸要求调整定位连接施紧。10.8.2工时定额见表10。

紅径D

技术等级

淡水泵

滑油泵

min/台

10.3.3表10是以二列十二缸机为基准,增减一列六缸,工时增减50%。10.4管件

10.4.1操作内容,

海水泵

a,连接水管,修链水管毛刺,清洗管件,连按安装气缸体与淡水泵间的水管,b.进气管:修链消洗进气管,检查极限转邀限制器,机上调整安装连接旋紧,c,滑油管:修整清洗并安装外部滑油管;d,排气总管:修整清洗并机上安装连接排气总管和水管;合

e.低压燃油管:修整消洗并机上调整旋紧低压燃油管,检查管系与樂油机零部件之间的间隙;f.喷油器燃油管,修整清洗喷油器燃油的油管及附件并机上调整连接旋餐。10.4.2工时定额见表11,

缸径D

技术等级

连接水管

进气管

CB1072.4—86

滑油管

排气总管

min/台

10,4.8表11是以二列十二缸机为基准,增减一列六缸,工时增减50%,10.5试车前检查

10.5.1操作内容;

a,听视荣油机;总装后,听视检查柴动机有无异常,b,密封压力试验;柴油机密封压力试验;c.移交,将柴油机移交技术检变部门、订货单位。10.5.2工时式额见表12。

缸径D

技术等级

视柴油机

密封压力试验

min/台

表12是以二列十二缸机为基准,增减一列六,工时增减50%10.5.3

附加说明,

本标准由中国帮舶工业总公司人事部提出并归口。油

本标准由大连期用柴油机厂负责起革。沪东造船厂、上海船厂、宜昌舶柴动机厂,四川柴范机厂净参加。

本标准主要起草人李克俭。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。