QB/T 5387-2019

基本信息

标准号: QB/T 5387-2019

中文名称:制鞋机械立 式注料鞋底成型机

标准类别:轻工行业标准(QB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:5102713

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 5387-2019.Footwear machines - Soles vertical injection moulding machine.

1范围

QB/T 5387规定了立式注料鞋底成型机的组成、型号和基本参数、要求、试验方法、检验规则、标志、包装、运输和贮存。

QB/T 5387适用于制鞋工业用于各类鞋底和整体成型凉鞋、水晶鞋、雨鞋等生产的立式注料鞋底成型机。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3766液压传动系统及 其元件的通用规则和安全要求

GB 5226.1- 2008机械电气安全 机械电气设备 第 1部分:通用技术条件

GB/T 9969工业产 品使用说明书总则

GB/T 13384机电产品包装通用技术条件

GB/T 14048.5- 2017 低压开关设备 和控制设备第5-1部分: 控制电路电器和开关元件机电式控制电路电器

GB/T 16754机械安全 急停设计原则

GB/T 17421.5- 2015机床检验通则第5部分: 噪声发射的确定

GB/T31301.1-2015制鞋机械安全要求第1部分: 绷帮机

JB/T 8538塑料机械用螺杆、 机简

QBT 1525制鞋 机械产品型号编制方法

QBT 1588.1轻工机械 焊接通用技术条件

QB/T 1588.2轻工机械切削加工通用技术条件

QB/T 1588.3轻工机械装配通用技术条件

QB/T 1588.4轻工机械涂漆通用技术条件

3组成、型号和基本参数

3.1 组成

立式注料鞋底成型机为圆盘多模站式,预料注射机构为固定位置的立式结构。主要由机架、合模机构、注射机构、圆盘机构、液压系统、加热冷却系统、控制系统和电气装置组成。

3.2型号

立式注料鞋底成型机的型号编制规则宜参照QB/T 1525的规定。

3.3基本参数

立式注料鞋底成型机的基本参数见表1。

1范围

QB/T 5387规定了立式注料鞋底成型机的组成、型号和基本参数、要求、试验方法、检验规则、标志、包装、运输和贮存。

QB/T 5387适用于制鞋工业用于各类鞋底和整体成型凉鞋、水晶鞋、雨鞋等生产的立式注料鞋底成型机。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3766液压传动系统及 其元件的通用规则和安全要求

GB 5226.1- 2008机械电气安全 机械电气设备 第 1部分:通用技术条件

GB/T 9969工业产 品使用说明书总则

GB/T 13384机电产品包装通用技术条件

GB/T 14048.5- 2017 低压开关设备 和控制设备第5-1部分: 控制电路电器和开关元件机电式控制电路电器

GB/T 16754机械安全 急停设计原则

GB/T 17421.5- 2015机床检验通则第5部分: 噪声发射的确定

GB/T31301.1-2015制鞋机械安全要求第1部分: 绷帮机

JB/T 8538塑料机械用螺杆、 机简

QBT 1525制鞋 机械产品型号编制方法

QBT 1588.1轻工机械 焊接通用技术条件

QB/T 1588.2轻工机械切削加工通用技术条件

QB/T 1588.3轻工机械装配通用技术条件

QB/T 1588.4轻工机械涂漆通用技术条件

3组成、型号和基本参数

3.1 组成

立式注料鞋底成型机为圆盘多模站式,预料注射机构为固定位置的立式结构。主要由机架、合模机构、注射机构、圆盘机构、液压系统、加热冷却系统、控制系统和电气装置组成。

3.2型号

立式注料鞋底成型机的型号编制规则宜参照QB/T 1525的规定。

3.3基本参数

立式注料鞋底成型机的基本参数见表1。

标准图片预览

标准内容

ICS61.080

分类号:Y99

中华人民共和国轻工行业标准

QB/T5387-2019

制鞋机械

立式注料鞋底成型机

Footwear machines-Soles vertical injection moulding machine2019-08-02发布

中华人民共和国工业和信息化部-rrKaeerKca-

2020-01-01实施

本标准按照GB/T1.1-2009给出的规则起草。本标准由中国轻工业联合会提出QB/T5387-2019

本标准由全国轻工机械标准化技术委员会皮革机械分技术委员会(SAC/TC101/SC1)归口。本标准起草单位:东莞东瑞机械科技有限公司、佛山市南海区锦达鞋业有限公司、琪尔特有限公司、广东志达行新材料有限公司、中国皮革制鞋研究院有限公司。本标准主要起草人:杨少学、孙雷、李将元、凌生苗、伍达志、李刚。本标准为首次发布。

nKaerkAca-

1范围

立式注料鞋底成型机

制鞋机械

QB/T5387—2019

本标准规定了立式注料鞋底成型机的组成、型号和基本参数、要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于制鞋工业用于各类鞋底和整体成型凉鞋、水晶鞋、雨鞋等生产的立式注料鞋底成型机。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T3766:液压传动系统及其元件的通用规则和安全要求GB5226.1-2008机械电气安全机械电气设备第1部分:通用技术条件GB/T9969工业产品使用说明书总则GB/T13384机电产品包装通用技术条件GB/T14048.5—2017

7低压开关设备和控制设备第5-1部分:控制电路电器和开关元件机电式控制电路电器

机械安全急停设计原则

GB/T16754

GB/T17421.5-2015机床检验通则第5部分:噪声发射的确定GB/T31301.1-2015

制鞋机械安全要求第1部分:绷帮机塑料机械用螺杆、机筒

JB/T8538

QB/T1525

制鞋机械产品型号编制方法

QB/T1588.1

QB/T1588.2

焊接通用技术条件

轻工机械

轻工机械

QB/T1588.3

轻工机械

切削加工通用技术条件

装配通用技术条件

QB/T1588.4轻工机械涂漆通用技术条件3组成、型号和基本参数

3.1组成

立式注料鞋底成型机为圆盘多模站式,预料注射机构为固定位置的立式结构。主要由机架、合模机构、注射机构、圆盘机构、液压系统、加热冷却系统、控制系统和电气装置组成。3.2型号

立式注料鞋底成型机的型号编制规则宜参照QB/T1525的规定。3.3基本参数

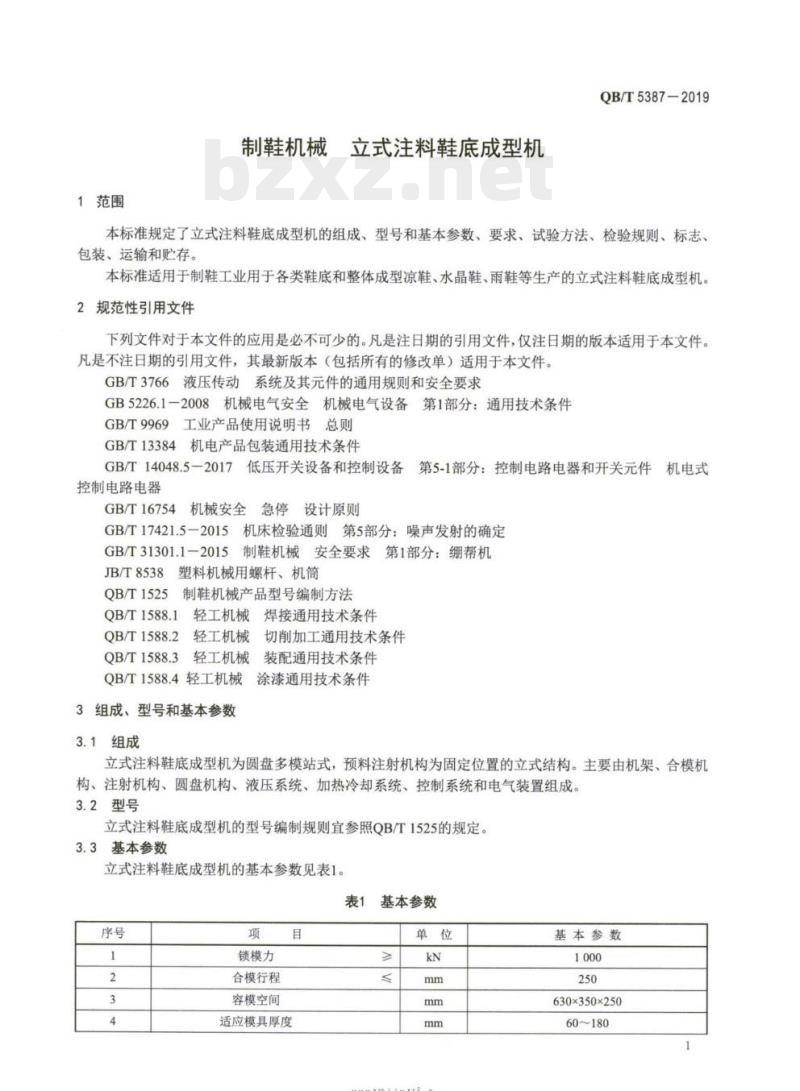

立式注料鞋底成型机的基本参数见表1。表1基本参数

锁模力

合模行程

容模空间

适应模具厚度

rKacerkAca-

基本参数

630x350×250

60~180

QB/T5387-2019

4.1基本要求

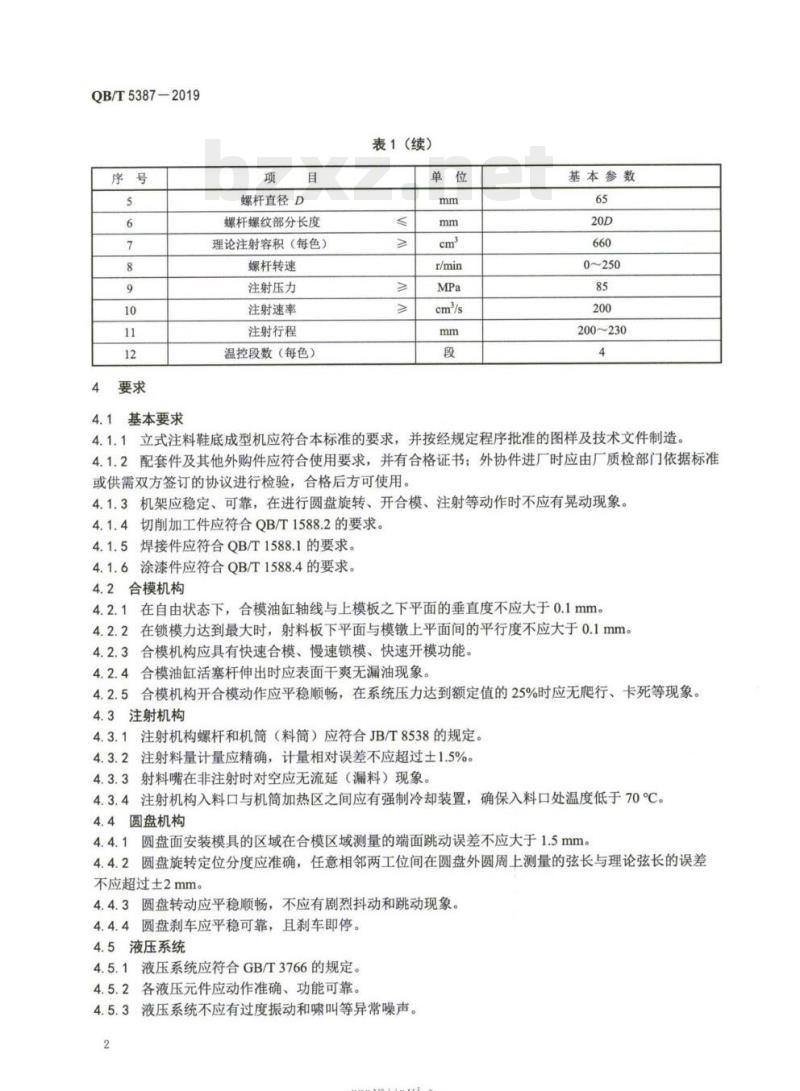

螺杆直径D

螺杆螺纹部分长度

理论注射容积(每色)

螺杆转速

注射压力

注射速率

注射行程

温控段数(每色)

表1(续)

基本参数

200~230

4.1.1立式注料鞋底成型机应符合本标准的要求,并按经规定程序批准的图样及技术文件制造。4.1.2配套件及其他外购件应符合使用要求,并有合格证书;外协件进厂时应由厂质检部门依据标准或供需双方签订的协议进行检验,合格后方可使用。4.1.3机架应稳定、可靠,在进行圆盘旋转、开合模、注射等动作时不应有晃动现象。4.1.4切削加工件应符合QB/T1588.2的要求。4.1.5焊接件应符合QB/T1588.1的要求。4.1.6涂漆件应符合QB/T1588.4的要求。4.2合模机构

4.2.1在自由状态下,合模油缸轴线与上模板之下平面的垂直度不应大于0.1mm。4.2.2在锁模力达到最大时,射料板下平面与模镦上平面间的平行度不应大于0.1mm。4.2.3合模机构应具有快速合模、慢速锁模、快速开模功能。4.2.4合模油缸活塞杆伸出时应表面干爽无漏油现象,4.2.5合模机构开合模动作应平稳顺畅,在系统压力达到额定值的25%时应无爬行、卡死等现象。4.3注射机构

4.3.1注射机构螺杆和机筒(料筒)应符合JB/T8538的规定。4.3.2注射料量计量应精确,计量相对误差不应超过士1.5%。4.3.3射料嘴在非注射时对空应无流延(漏料)现象。4.3.4注射机构入料口与机筒加热区之间应有强制冷却装置,确保入料口处温度低于70℃。4.4圆盘机构

4.4.1圆盘面安装模具的区域在合模区域测量的端面跳动误差不应大于1.5mm。4.4.2圆盘旋转定位分度应准确,任意相邻两工位间在圆盘外圆周上测量的弦长与理论弦长的误差不应超过士2mm。

4.4.3圆盘转动应平稳顺畅,不应有剧烈抖动和跳动现象。4.4.4圆盘刹车应平稳可靠,且刹车即停。4.5液压系统

4.5.1液压系统应符合GB/T3766的规定。4.5.2各液压元件应动作准确、功能可靠。4.5.3液压系统不应有过度振动和啸叫等异常噪声。2

kaerkAca-

4.5.4管路应排列有序、整齐美观,便于生产作业和维修。4.5.5管路中硬管弯曲应圆滑无明显邹榴,接接口应修磨平4.5.6液压系统正常工作

后,油箱油温应不超

QB/T5387-2019

4.5.7液压系统正常工作8h后,液压元件和管路的所有接口均不应有漏油、渗油现象。4.6控制系统

4.6.1电气元件及线路应排

整齐有序、固定可靠、接头车固:所有接线端子应有明显标志。动控制功能,每台机器每种加工颜色应有4息电热温控装置,并应有相4.6.2控制系统应具备温度自动

应电流表显示加热电流。

循环控制程序,应能便提、可靠地输入各种指令空制各类液压元4.6.3控制系统应具备完善的动作件、计时器、计数器等执行元件按设定要求动作。

4.6.4控制系统至少应具备以下基本功能:精确的数字化计量

各模站料量和颜色设定:

合模增压和分段注射压力设定:c)

d)预料、分段注射、

今模增用、保压、

冷却等各工序时间设定。

4.6.5控制系统显示装置应稳定可靠、显示清4.6.6

充应具备故障自诊断功能,应能对整机工作状态实行全程监控,在机器运行出现故障控制系统

时应能报警并显示故

女障所在部位。

4.6.7控制系统应

4.7装配质量

有断电保护功能,断电不超过720h程序和数据不应丢失4.7.1整机装配应符合QB/T1588.3的有关规定4.7.2注射机构与合模机构之间、合模机构与圆盘机构之间的紧固连接应牢固可靠无松动。4.7.3合模油缸轴线与圆盘上模

具安装中心圆的偏移量不应大于0.5m4.7.4合模机构模锻上平面处于最低位置时4.8整机性能

立式注料鞋底

成型机备

的用离应为

动部件运行应平稳,无阻滞和明立式注料鞋

美底成型机应具有自动塑化、注射、成型和连续4.8.2

现象,动作应

准确、可靠、灵

产单色(或多色)底的基本功能。4.8.3立式注料鞋底成型机应具备点动(手动)、半自动(单循环、自动循环3种噪作控制方式。

注射容积、注射速率和注射压力应符合表1的规定。4.8.4锁模力、

合模行程、

4.8.5正常作业时机器噪声声压级大应大于80dB(A)。4.9机械安全

圭底成型机合模位置附近应设置坚急信机装置,急停装置应符合GB5226.1-2008中4.9.1立式注料鞋

10.7和GB/T16754的

4.9.2立式注料鞋底成型机在模具由盘运送进入合模区域前的位置应设有安全门。当安全门被触碰时,圆盘应刹车并立即停止。

4.9.3依据GB/T31301.1-2015中4.3.2.1.2的要求,执行合模动作时,模具与射料板之间的最近点距离不小于8mm时,其间可能产生的挤压力应不大于250.N。4.9.4合模区域应有充分安全的防护装置,当人体(或人体一部分)或异物进入合模区域时,应能立即停止合模动作。

4.9.5圆盘驱动的啮合区域应设置防护罩,避免人员接触危险区。3

rrKaeerKAca-

QB/T5387—2019

4.10电气安全

4.10.1电气装置和机器的金属处接地符号或字母PE。

4.10.2保护联结电路

4.10.3动力电路和保护

为接地点,应在其附近标注明显的连续性应符合GB5226.1-2008中的8.23的规定线

电路之间的绝缘电阻应大于MQ。4.10.4电气设备的所有电导线和保护联结电路之间应经S、电压为1000V、频率为

受时间不少于

50Hz的耐压试验,

4.11外观质量

工作在低

机器应布局合理、

RELX电压的电路際外

操作方便、便于维修

机器表面不应有设计要求之外的凹痕、裂缝和变形4.11.2

电镀、发蓝和电泳的零件表面不应有斑痕、5试验方法

5.1基本要求

锈蚀、

起壳和脱层等现象

5.1.1目测检查产品相关技术文件以及外购配套件的检验合格证明文件。

5.1.2启动机器并进行圆盘旋转、开模、合机5.1.3切削加工件按QB/1588.2的要求检查:1588.4的要求检查

5.2合模机构

注射等动作,目测检值

焊接件按QB/T1588.1的夏求检查涂漆件按QB/T

5.2.1合模油缸轴线与上模板之下平面的垂直度按以下方法进行检测:测量用具:千分表、磁性表座、直角尺。使活塞杆处于最低位置,磁性表座吸于模教面上,直角尺面上,其直角点

直角面紧靠在

分别位于距射嘴中心250mm的A、B、C、D4个测量点位置(见图1千分表测头紧靠在此直角面上,调整表指针对需使活害杆上升,观察

最大读数与最小读数之差的算术平均值为测量3次,取3次测得中

得的误差数值的最大

值即为自电状态下合模油缸轴线与上模板风射嘴位

朝向合模油缸,

一直角面

实取分表读数。每个测量点

测量点的读差数值,4个测量点测面垂直度

单位为毫米

图1合模油缸轴线与上模板面垂直度测量点示意图5.2.2射料板下平面与模镦上平面间的平行度按以下方法进行检测:测量用具:内径千分表、等高块[直径30mm,高度(100.000±0.002)mm]。4

rrKaeerKAca

QB/T5387-2019

取4个等高块均布置于模镦面模具定位坑边缘(或模面中心处e150mm圆周)4个等分点上(见图2),执行合模动作并使锁模力达到最大,使用内径千分尺测量模镦面A、B、C、D4点(见图2)到射料板下平面的垂直距离,每点测量3次,取3次所测值的算术平均值,并计算四4点垂直距离的最大值与最小值之差即为射料板下平面与模锻上平面间的平行度。A

模斗面

等高块

模具定位坑

图2模镦面与射料板面平行度测量点示意图5.2.3进行开合模操作,并调整系统压力,目测检查4.2.34.2.5。5.3注射机构

5.3.1螺杆和机筒按JB/T8538一2011的规定进行检验。5.3.2注射料量相对误差测试按以下方法进行:测试转速取螺杆最大转速的60%,测试注射量为理论注射量的60%,连续测试10次。对空注射并用容器接料,使用电子计重称称量,计算10次实际注射料量的算术平均值作为平均注射料量。实际注射料量与平均注射料量之差占平均注射料量的百分比即为注射料量相对误差。5.3.3对4.3.3采用目测检查。

5.3.4对4.3.4采用目测检查,并用点温计测量料简入料口处的温度。5.4圆盘机构

5.4.1圆盘安装模具区域端面跳动检验:去掉圆盘上的所有模板等,擦干净圆盘面,百分表固定于上模板,使表测头紧靠在圆盘面模具位两模板销之间位置,并使表指针对零,缓慢转动圆盘1圈(速度不超过2r/min),观察并记录百分表读数(不计孔边缘处读数)。连续测3次,3次测量中读数最大值与最小值之差的平均值为圆盘安装模具区域端面跳动误差。5.4.2圆盘旋转分度误差检验:将一带尖点的薄铁(或其他硬质材料)测试片固定在机架上,尖点于圆盘面上方与圆盘外圆对齐,并在圆盘外圆的该点做一标记,使圆盘旋转过一个工位,再于圆盘外圆正对测试片尖点处做一标记,用直尺测量并记录两个标记点的距离;再使圆盘转过一个工位,同样做标记,测量和记录两相邻标记点距离,直至圆盘转过1圈。所有测量结果与理论弦长之差的最大绝对值为圆盘旋转分度误差。

5.4.3使圆盘以技术文件规定的最大速度(或其工作常规最大速度)旋转,并在旋转过程按下圆盘停止按钮,目测检查4.4.3和4.4.4。5.5液压系统

5.5.1按GB/T3766的要求检查液压系统。5.5.2启动液压系统,进行各种功能动作操作运行,目测检查4.5.2和4.5.3。5.5.3目测检查4.5.4和4.5.5。

5.5.4待液压系统正常工作2h后,用温度计测量油箱液面油温。5.5.5待液压系统正常工作8h后,目测检查4.5.7。5bZxz.net

KaeerkAca-

QB/T5387-2019

5.6控制系统

5.6.1对机器进行各项参数设置、调整,操作并试运行,目测检查4.6.1~4.6.5。5.6.2切断合模电磁阀电源(或设置其他适宜故障点),开启并操作运行机器,目测检查4.6.6。5.6.3设置各工序参数并试运转正常后切断机器所有外部供电电源,待720h后通电开机,查看机器运转情况以及各工序参数。

5.7装配质量

5.7.1按QB/T1588.3的要求检查机器。5.7.2使用相应扳手检查注射机构与合模机构之间、合模机构与圆盘机构之间的紧固连接。5.7.3合模油缸轴线与圆盘上模具安装中心圆的偏移量测试:选取圆盘上四等分点的4个模位进行测量,使待测模位转动至合模位置,使合模油缸活塞杆升起,用游标卡尺分别测量该模位两个模具板定位销和油缸活塞杆外圆外侧尺寸,并计算两个测量尺寸之差。所选4个模位测量分别所得两个测量尺寸之差中最大者即为合模油缸轴线与圆盘上模具安装中心圆的偏移量。5.7.4使合模油缸活塞杆降至最低位置,依次使圆盘各模位旋转到合模位置,用直尺测量合模机构模镦上平面与圆盘底面的距离。

5.8整机性能

5.8.1在各种功能参数下,对机器进行空载试验4h以及负载试验2h,目测检查4.8.1~4.8.3。5.8.2在室温下以额定压力进行合模,并以推拉力计(或采用精度高于0.2%测力传感器及配套器具)置于射料板和模镦上平面之间(可加垫钢板),测量合模力。5.8.3调整系统压力至额定值的25%,分别使合模油缸活塞杆处于最低及最高位置,用直尺测量射料板和模镦上平面之间的垂直距离,高低位测量距离值之差为最大合模行程。5.8.4注射容积和注射速率测试:设置螺杆转速约120r/min,注射压力约为最大理论注射压力的80%,螺杆旋转和停转时间相等,并执行3次预料和注射循环作业后,再次预料至最大料量,螺杆停转后进行对空注射,在注射时间段的第3秒开始单独接料5s,迅速移开单独接料容器,并继续对空注射至注射行程极限。先测量单独接料的体积V(cm2),再测量全部注射料的体积Vz(cm),连续测试5次。取5次所测得体积值Vz的平均值为机器的注射容量;5次所测得体积值V的平均值的1/5即为机器的注射速率。5.8.5注射压力在正常注射时于射嘴处用压力传感器测量。5.8.6整机噪声声压级按GB/T17421.5-2015第11章规定的方法测试。5.9机械安全

5.9.1急停装置按GB/T14048.5-2017附录K中K.8的要求进行试验。5.9.2在圆盘转动时,触碰合模区域前面的安全门(开关),目测检查4.9.2。5.9.3在模具与射料板之间距离为8mm处设置机械保护,执行合模动作,使用拉压力计测量模具与射料板之间产生的挤压力。

5.9.4在合模动作进行时,用小木棒(或其他障碍物)伸入合模区域,目测检查4.9.4。5.9.5目测检查4.9.5。

5.10电气安全

5.10.1目测检查接地装置以及保护接地符号(或PE)。5.10.2保护联结电路的连续性试验,按GB5226.1一2008中的18.2.2试验1的要求进行。5.10.3绝缘电阻的检验按GB5226.1-2008中的18.3的要求进行。5.10.4耐压试验按GB5226.1-2008中的18.4的要求进行。5.11外观质量

目测检查。

rrKaeerKca-

6检验规则

6.1检验分类

产品检验分为出厂检验和型式检验。6.2出厂检验

QB/T5387-2019

6.2.1出厂检验项目为本标准的4.2、4.3.3、4.4.3、4.4.4、4.6.1~4.6.5、4.7.2、4.8.1~4.8.3、4.9、4.10和4.11。

6.2.2每台产品均需厂质量检验部门按本标准检验合格并签发产品合格证书方可出厂。6.3型式检验

6.3.1型式检验项目为本标准要求的全部内容。6.3.2有下列情况之一时,应进行型式检验:a)新产品或老产品转厂生产的试制、定型鉴定时;b)

正常生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;在正常生产的条件下,每24个月应周期性进行检验1次;产品连续停产12个月以上,又恢复生产时;d)

出厂检验结果与上次型式检验有较大差异时;f)产品质量监督机构提出进行型式检验的要求时。6.3.3型式检验的样机应从出厂检验合格产品中随机抽取10%,至少为1台。6.4判定与复验

6.4.1出厂检验中有某项不合格时,应消除造成该项目不合格的因素,并经复验合格,则判为合格,否则判为不合格。

6.4.2型式检验中有某项不合格时,应加倍抽样,对不合格项目进行复验,如仍不合格,则判型式检验不合格。

7标志、包装、运输和存

7.1标志

7.1.1每台机器应在明显位置固定永久性铭牌,铭牌内容应包括以下基本内容:a)产品名称、型号和商标;

制造商名称;

产品主要技术参数:

制造日期或出厂编号;

产品执行标准代号:

产品认证标志(如果有)。

7.1.2每台产品应在相关位置安装有操作指示及安全警示标志。7.2包装

产品包装应符合GB/T13384的有关规定,在产品包装箱内应有以下技术文件:装箱单;

产品检验合格证;

产品使用说明书,其编写应符合GB/T9969的规定:c

随机备附件清单;

安装图。

rKacerkAca-

QB/T53872019

7.3运输

包装完成的产品应用可靠的交通工具运输,在运输和装卸过程中应防止剧烈的冲击和震动,防止雨淋、倒置等现象。

7.4购存

产品应贮存在干燥、通风、防雨的场所,并应平稳放置。在规定的贮存期内,产品不应发生锈蚀现象。

-KaeerKAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

分类号:Y99

中华人民共和国轻工行业标准

QB/T5387-2019

制鞋机械

立式注料鞋底成型机

Footwear machines-Soles vertical injection moulding machine2019-08-02发布

中华人民共和国工业和信息化部-rrKaeerKca-

2020-01-01实施

本标准按照GB/T1.1-2009给出的规则起草。本标准由中国轻工业联合会提出QB/T5387-2019

本标准由全国轻工机械标准化技术委员会皮革机械分技术委员会(SAC/TC101/SC1)归口。本标准起草单位:东莞东瑞机械科技有限公司、佛山市南海区锦达鞋业有限公司、琪尔特有限公司、广东志达行新材料有限公司、中国皮革制鞋研究院有限公司。本标准主要起草人:杨少学、孙雷、李将元、凌生苗、伍达志、李刚。本标准为首次发布。

nKaerkAca-

1范围

立式注料鞋底成型机

制鞋机械

QB/T5387—2019

本标准规定了立式注料鞋底成型机的组成、型号和基本参数、要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于制鞋工业用于各类鞋底和整体成型凉鞋、水晶鞋、雨鞋等生产的立式注料鞋底成型机。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T3766:液压传动系统及其元件的通用规则和安全要求GB5226.1-2008机械电气安全机械电气设备第1部分:通用技术条件GB/T9969工业产品使用说明书总则GB/T13384机电产品包装通用技术条件GB/T14048.5—2017

7低压开关设备和控制设备第5-1部分:控制电路电器和开关元件机电式控制电路电器

机械安全急停设计原则

GB/T16754

GB/T17421.5-2015机床检验通则第5部分:噪声发射的确定GB/T31301.1-2015

制鞋机械安全要求第1部分:绷帮机塑料机械用螺杆、机筒

JB/T8538

QB/T1525

制鞋机械产品型号编制方法

QB/T1588.1

QB/T1588.2

焊接通用技术条件

轻工机械

轻工机械

QB/T1588.3

轻工机械

切削加工通用技术条件

装配通用技术条件

QB/T1588.4轻工机械涂漆通用技术条件3组成、型号和基本参数

3.1组成

立式注料鞋底成型机为圆盘多模站式,预料注射机构为固定位置的立式结构。主要由机架、合模机构、注射机构、圆盘机构、液压系统、加热冷却系统、控制系统和电气装置组成。3.2型号

立式注料鞋底成型机的型号编制规则宜参照QB/T1525的规定。3.3基本参数

立式注料鞋底成型机的基本参数见表1。表1基本参数

锁模力

合模行程

容模空间

适应模具厚度

rKacerkAca-

基本参数

630x350×250

60~180

QB/T5387-2019

4.1基本要求

螺杆直径D

螺杆螺纹部分长度

理论注射容积(每色)

螺杆转速

注射压力

注射速率

注射行程

温控段数(每色)

表1(续)

基本参数

200~230

4.1.1立式注料鞋底成型机应符合本标准的要求,并按经规定程序批准的图样及技术文件制造。4.1.2配套件及其他外购件应符合使用要求,并有合格证书;外协件进厂时应由厂质检部门依据标准或供需双方签订的协议进行检验,合格后方可使用。4.1.3机架应稳定、可靠,在进行圆盘旋转、开合模、注射等动作时不应有晃动现象。4.1.4切削加工件应符合QB/T1588.2的要求。4.1.5焊接件应符合QB/T1588.1的要求。4.1.6涂漆件应符合QB/T1588.4的要求。4.2合模机构

4.2.1在自由状态下,合模油缸轴线与上模板之下平面的垂直度不应大于0.1mm。4.2.2在锁模力达到最大时,射料板下平面与模镦上平面间的平行度不应大于0.1mm。4.2.3合模机构应具有快速合模、慢速锁模、快速开模功能。4.2.4合模油缸活塞杆伸出时应表面干爽无漏油现象,4.2.5合模机构开合模动作应平稳顺畅,在系统压力达到额定值的25%时应无爬行、卡死等现象。4.3注射机构

4.3.1注射机构螺杆和机筒(料筒)应符合JB/T8538的规定。4.3.2注射料量计量应精确,计量相对误差不应超过士1.5%。4.3.3射料嘴在非注射时对空应无流延(漏料)现象。4.3.4注射机构入料口与机筒加热区之间应有强制冷却装置,确保入料口处温度低于70℃。4.4圆盘机构

4.4.1圆盘面安装模具的区域在合模区域测量的端面跳动误差不应大于1.5mm。4.4.2圆盘旋转定位分度应准确,任意相邻两工位间在圆盘外圆周上测量的弦长与理论弦长的误差不应超过士2mm。

4.4.3圆盘转动应平稳顺畅,不应有剧烈抖动和跳动现象。4.4.4圆盘刹车应平稳可靠,且刹车即停。4.5液压系统

4.5.1液压系统应符合GB/T3766的规定。4.5.2各液压元件应动作准确、功能可靠。4.5.3液压系统不应有过度振动和啸叫等异常噪声。2

kaerkAca-

4.5.4管路应排列有序、整齐美观,便于生产作业和维修。4.5.5管路中硬管弯曲应圆滑无明显邹榴,接接口应修磨平4.5.6液压系统正常工作

后,油箱油温应不超

QB/T5387-2019

4.5.7液压系统正常工作8h后,液压元件和管路的所有接口均不应有漏油、渗油现象。4.6控制系统

4.6.1电气元件及线路应排

整齐有序、固定可靠、接头车固:所有接线端子应有明显标志。动控制功能,每台机器每种加工颜色应有4息电热温控装置,并应有相4.6.2控制系统应具备温度自动

应电流表显示加热电流。

循环控制程序,应能便提、可靠地输入各种指令空制各类液压元4.6.3控制系统应具备完善的动作件、计时器、计数器等执行元件按设定要求动作。

4.6.4控制系统至少应具备以下基本功能:精确的数字化计量

各模站料量和颜色设定:

合模增压和分段注射压力设定:c)

d)预料、分段注射、

今模增用、保压、

冷却等各工序时间设定。

4.6.5控制系统显示装置应稳定可靠、显示清4.6.6

充应具备故障自诊断功能,应能对整机工作状态实行全程监控,在机器运行出现故障控制系统

时应能报警并显示故

女障所在部位。

4.6.7控制系统应

4.7装配质量

有断电保护功能,断电不超过720h程序和数据不应丢失4.7.1整机装配应符合QB/T1588.3的有关规定4.7.2注射机构与合模机构之间、合模机构与圆盘机构之间的紧固连接应牢固可靠无松动。4.7.3合模油缸轴线与圆盘上模

具安装中心圆的偏移量不应大于0.5m4.7.4合模机构模锻上平面处于最低位置时4.8整机性能

立式注料鞋底

成型机备

的用离应为

动部件运行应平稳,无阻滞和明立式注料鞋

美底成型机应具有自动塑化、注射、成型和连续4.8.2

现象,动作应

准确、可靠、灵

产单色(或多色)底的基本功能。4.8.3立式注料鞋底成型机应具备点动(手动)、半自动(单循环、自动循环3种噪作控制方式。

注射容积、注射速率和注射压力应符合表1的规定。4.8.4锁模力、

合模行程、

4.8.5正常作业时机器噪声声压级大应大于80dB(A)。4.9机械安全

圭底成型机合模位置附近应设置坚急信机装置,急停装置应符合GB5226.1-2008中4.9.1立式注料鞋

10.7和GB/T16754的

4.9.2立式注料鞋底成型机在模具由盘运送进入合模区域前的位置应设有安全门。当安全门被触碰时,圆盘应刹车并立即停止。

4.9.3依据GB/T31301.1-2015中4.3.2.1.2的要求,执行合模动作时,模具与射料板之间的最近点距离不小于8mm时,其间可能产生的挤压力应不大于250.N。4.9.4合模区域应有充分安全的防护装置,当人体(或人体一部分)或异物进入合模区域时,应能立即停止合模动作。

4.9.5圆盘驱动的啮合区域应设置防护罩,避免人员接触危险区。3

rrKaeerKAca-

QB/T5387—2019

4.10电气安全

4.10.1电气装置和机器的金属处接地符号或字母PE。

4.10.2保护联结电路

4.10.3动力电路和保护

为接地点,应在其附近标注明显的连续性应符合GB5226.1-2008中的8.23的规定线

电路之间的绝缘电阻应大于MQ。4.10.4电气设备的所有电导线和保护联结电路之间应经S、电压为1000V、频率为

受时间不少于

50Hz的耐压试验,

4.11外观质量

工作在低

机器应布局合理、

RELX电压的电路際外

操作方便、便于维修

机器表面不应有设计要求之外的凹痕、裂缝和变形4.11.2

电镀、发蓝和电泳的零件表面不应有斑痕、5试验方法

5.1基本要求

锈蚀、

起壳和脱层等现象

5.1.1目测检查产品相关技术文件以及外购配套件的检验合格证明文件。

5.1.2启动机器并进行圆盘旋转、开模、合机5.1.3切削加工件按QB/1588.2的要求检查:1588.4的要求检查

5.2合模机构

注射等动作,目测检值

焊接件按QB/T1588.1的夏求检查涂漆件按QB/T

5.2.1合模油缸轴线与上模板之下平面的垂直度按以下方法进行检测:测量用具:千分表、磁性表座、直角尺。使活塞杆处于最低位置,磁性表座吸于模教面上,直角尺面上,其直角点

直角面紧靠在

分别位于距射嘴中心250mm的A、B、C、D4个测量点位置(见图1千分表测头紧靠在此直角面上,调整表指针对需使活害杆上升,观察

最大读数与最小读数之差的算术平均值为测量3次,取3次测得中

得的误差数值的最大

值即为自电状态下合模油缸轴线与上模板风射嘴位

朝向合模油缸,

一直角面

实取分表读数。每个测量点

测量点的读差数值,4个测量点测面垂直度

单位为毫米

图1合模油缸轴线与上模板面垂直度测量点示意图5.2.2射料板下平面与模镦上平面间的平行度按以下方法进行检测:测量用具:内径千分表、等高块[直径30mm,高度(100.000±0.002)mm]。4

rrKaeerKAca

QB/T5387-2019

取4个等高块均布置于模镦面模具定位坑边缘(或模面中心处e150mm圆周)4个等分点上(见图2),执行合模动作并使锁模力达到最大,使用内径千分尺测量模镦面A、B、C、D4点(见图2)到射料板下平面的垂直距离,每点测量3次,取3次所测值的算术平均值,并计算四4点垂直距离的最大值与最小值之差即为射料板下平面与模锻上平面间的平行度。A

模斗面

等高块

模具定位坑

图2模镦面与射料板面平行度测量点示意图5.2.3进行开合模操作,并调整系统压力,目测检查4.2.34.2.5。5.3注射机构

5.3.1螺杆和机筒按JB/T8538一2011的规定进行检验。5.3.2注射料量相对误差测试按以下方法进行:测试转速取螺杆最大转速的60%,测试注射量为理论注射量的60%,连续测试10次。对空注射并用容器接料,使用电子计重称称量,计算10次实际注射料量的算术平均值作为平均注射料量。实际注射料量与平均注射料量之差占平均注射料量的百分比即为注射料量相对误差。5.3.3对4.3.3采用目测检查。

5.3.4对4.3.4采用目测检查,并用点温计测量料简入料口处的温度。5.4圆盘机构

5.4.1圆盘安装模具区域端面跳动检验:去掉圆盘上的所有模板等,擦干净圆盘面,百分表固定于上模板,使表测头紧靠在圆盘面模具位两模板销之间位置,并使表指针对零,缓慢转动圆盘1圈(速度不超过2r/min),观察并记录百分表读数(不计孔边缘处读数)。连续测3次,3次测量中读数最大值与最小值之差的平均值为圆盘安装模具区域端面跳动误差。5.4.2圆盘旋转分度误差检验:将一带尖点的薄铁(或其他硬质材料)测试片固定在机架上,尖点于圆盘面上方与圆盘外圆对齐,并在圆盘外圆的该点做一标记,使圆盘旋转过一个工位,再于圆盘外圆正对测试片尖点处做一标记,用直尺测量并记录两个标记点的距离;再使圆盘转过一个工位,同样做标记,测量和记录两相邻标记点距离,直至圆盘转过1圈。所有测量结果与理论弦长之差的最大绝对值为圆盘旋转分度误差。

5.4.3使圆盘以技术文件规定的最大速度(或其工作常规最大速度)旋转,并在旋转过程按下圆盘停止按钮,目测检查4.4.3和4.4.4。5.5液压系统

5.5.1按GB/T3766的要求检查液压系统。5.5.2启动液压系统,进行各种功能动作操作运行,目测检查4.5.2和4.5.3。5.5.3目测检查4.5.4和4.5.5。

5.5.4待液压系统正常工作2h后,用温度计测量油箱液面油温。5.5.5待液压系统正常工作8h后,目测检查4.5.7。5bZxz.net

KaeerkAca-

QB/T5387-2019

5.6控制系统

5.6.1对机器进行各项参数设置、调整,操作并试运行,目测检查4.6.1~4.6.5。5.6.2切断合模电磁阀电源(或设置其他适宜故障点),开启并操作运行机器,目测检查4.6.6。5.6.3设置各工序参数并试运转正常后切断机器所有外部供电电源,待720h后通电开机,查看机器运转情况以及各工序参数。

5.7装配质量

5.7.1按QB/T1588.3的要求检查机器。5.7.2使用相应扳手检查注射机构与合模机构之间、合模机构与圆盘机构之间的紧固连接。5.7.3合模油缸轴线与圆盘上模具安装中心圆的偏移量测试:选取圆盘上四等分点的4个模位进行测量,使待测模位转动至合模位置,使合模油缸活塞杆升起,用游标卡尺分别测量该模位两个模具板定位销和油缸活塞杆外圆外侧尺寸,并计算两个测量尺寸之差。所选4个模位测量分别所得两个测量尺寸之差中最大者即为合模油缸轴线与圆盘上模具安装中心圆的偏移量。5.7.4使合模油缸活塞杆降至最低位置,依次使圆盘各模位旋转到合模位置,用直尺测量合模机构模镦上平面与圆盘底面的距离。

5.8整机性能

5.8.1在各种功能参数下,对机器进行空载试验4h以及负载试验2h,目测检查4.8.1~4.8.3。5.8.2在室温下以额定压力进行合模,并以推拉力计(或采用精度高于0.2%测力传感器及配套器具)置于射料板和模镦上平面之间(可加垫钢板),测量合模力。5.8.3调整系统压力至额定值的25%,分别使合模油缸活塞杆处于最低及最高位置,用直尺测量射料板和模镦上平面之间的垂直距离,高低位测量距离值之差为最大合模行程。5.8.4注射容积和注射速率测试:设置螺杆转速约120r/min,注射压力约为最大理论注射压力的80%,螺杆旋转和停转时间相等,并执行3次预料和注射循环作业后,再次预料至最大料量,螺杆停转后进行对空注射,在注射时间段的第3秒开始单独接料5s,迅速移开单独接料容器,并继续对空注射至注射行程极限。先测量单独接料的体积V(cm2),再测量全部注射料的体积Vz(cm),连续测试5次。取5次所测得体积值Vz的平均值为机器的注射容量;5次所测得体积值V的平均值的1/5即为机器的注射速率。5.8.5注射压力在正常注射时于射嘴处用压力传感器测量。5.8.6整机噪声声压级按GB/T17421.5-2015第11章规定的方法测试。5.9机械安全

5.9.1急停装置按GB/T14048.5-2017附录K中K.8的要求进行试验。5.9.2在圆盘转动时,触碰合模区域前面的安全门(开关),目测检查4.9.2。5.9.3在模具与射料板之间距离为8mm处设置机械保护,执行合模动作,使用拉压力计测量模具与射料板之间产生的挤压力。

5.9.4在合模动作进行时,用小木棒(或其他障碍物)伸入合模区域,目测检查4.9.4。5.9.5目测检查4.9.5。

5.10电气安全

5.10.1目测检查接地装置以及保护接地符号(或PE)。5.10.2保护联结电路的连续性试验,按GB5226.1一2008中的18.2.2试验1的要求进行。5.10.3绝缘电阻的检验按GB5226.1-2008中的18.3的要求进行。5.10.4耐压试验按GB5226.1-2008中的18.4的要求进行。5.11外观质量

目测检查。

rrKaeerKca-

6检验规则

6.1检验分类

产品检验分为出厂检验和型式检验。6.2出厂检验

QB/T5387-2019

6.2.1出厂检验项目为本标准的4.2、4.3.3、4.4.3、4.4.4、4.6.1~4.6.5、4.7.2、4.8.1~4.8.3、4.9、4.10和4.11。

6.2.2每台产品均需厂质量检验部门按本标准检验合格并签发产品合格证书方可出厂。6.3型式检验

6.3.1型式检验项目为本标准要求的全部内容。6.3.2有下列情况之一时,应进行型式检验:a)新产品或老产品转厂生产的试制、定型鉴定时;b)

正常生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;在正常生产的条件下,每24个月应周期性进行检验1次;产品连续停产12个月以上,又恢复生产时;d)

出厂检验结果与上次型式检验有较大差异时;f)产品质量监督机构提出进行型式检验的要求时。6.3.3型式检验的样机应从出厂检验合格产品中随机抽取10%,至少为1台。6.4判定与复验

6.4.1出厂检验中有某项不合格时,应消除造成该项目不合格的因素,并经复验合格,则判为合格,否则判为不合格。

6.4.2型式检验中有某项不合格时,应加倍抽样,对不合格项目进行复验,如仍不合格,则判型式检验不合格。

7标志、包装、运输和存

7.1标志

7.1.1每台机器应在明显位置固定永久性铭牌,铭牌内容应包括以下基本内容:a)产品名称、型号和商标;

制造商名称;

产品主要技术参数:

制造日期或出厂编号;

产品执行标准代号:

产品认证标志(如果有)。

7.1.2每台产品应在相关位置安装有操作指示及安全警示标志。7.2包装

产品包装应符合GB/T13384的有关规定,在产品包装箱内应有以下技术文件:装箱单;

产品检验合格证;

产品使用说明书,其编写应符合GB/T9969的规定:c

随机备附件清单;

安装图。

rKacerkAca-

QB/T53872019

7.3运输

包装完成的产品应用可靠的交通工具运输,在运输和装卸过程中应防止剧烈的冲击和震动,防止雨淋、倒置等现象。

7.4购存

产品应贮存在干燥、通风、防雨的场所,并应平稳放置。在规定的贮存期内,产品不应发生锈蚀现象。

-KaeerKAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。