NB/T 20009.7-2012

基本信息

标准号: NB/T 20009.7-2012

中文名称:压水堆核电厂用焊接材料 第7部分:1、2、3级设备用不锈钢焊丝和填充丝

标准类别:其他行业标准

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:428KB

相关标签: 压水堆 核电厂 焊接 材料 设备 不锈钢 焊丝 填充

标准分类号

关联标准

出版信息

相关单位信息

标准简介

NB/T 20009.7-2012 压水堆核电厂用焊接材料 第7部分:1、2、3级设备用不锈钢焊丝和填充丝

NB/T20009.7-2012

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICs 25. 160. 20

备案号:35972-2012

中华人民共和国能源行业标准

NB/T20009.7—2012

压水堆核电厂用焊接材料

第7部分:1、2、3级设备用不锈钢焊丝和填充丝

Welding material for pressurized water reactor uclear power plantsPart 7: Stainless steel wires and filler rods for class 1,2,3 components2012-01-06发布

国家能源局

2012-04-06实施

前言,

1范围.

2规范性引用文件

3型号,

4技术要求,

4. 1 化学成分.

4.2尺寸.

4.3表面质量,

4.4 卷绕要求。

4.5熔数金属力学性能(焊态)

熔敷金属铁素体含量测定(焊态)4.6

熔敷金属晶间腐蚀试验(热处理状态)4.7

4. 8 焊缝射线检 -

5试验方法

化学成分分析

尺寸和表面质量

熔敷金展试件制备

熔数金属力学性能试验

熔敷金属 6 铁素体含量

熔敷金属品间腐蚀试验

焊缝射线检测

6检验规则.

6.1、批量划分,

6.2取样方法

6.3验收。

6. 4 复验 .

7包装、标志和质量证明文件,

7.1、包装.

7.2标志,

7.3质量证明文件,

附录A(规范性附录)

Delong 图.

NB/T 20009. 72012

NB/T 20009.7—2012

NB/T20009压水堆核电厂用焊接材料》与NB/T20005压水堆核中厂用碳钢和低合金钢,NB/T20006压水堆核电厂用合金钢”、NB/T20007《压水堆核电厂用不锈钢》和NB/T20008压水堆核电厂用其他材料》共同构成了压水堆核电厂核岛机械设备用材料系列标准。NB/T20009《压水堆核电厂用焊接材料》分为若干部分,本部分为第7部分。本部分按照GB/T/T1.1——2009给出的规则起草。本部分由能源行业核电标准化技术委员会提出。本部分由核工业标准化研究所归口。本部分起草单位:东方电气(广州)重型机器有限公司、上海发电设备成套设计研究院、四川大西洋焊接材料股份有限公司、中国核电工程有限公司、上海电气核电设备有限公司、上海核工程研究设计院、哈电集团(秦皇岛)重型装备有限公司、苏州热工研究院有限公司、尾山京群焊材科技有限公司、中国核动力研究设计院。

本部分主要起草人:邹杰、王挣、毛兴贵、郭利峰、张茂龙、姚俊俊、吴平、王莉、朱平、郑伊洛、尚恒、李强、莫丹蕾、陈智。

1范围

压水堆核电厂焊接材料

NB/T 20009.7—2012

第7部分:1、2、3级设备用不锈钢焊丝和填充丝本部分规定了压水堆核电厂1、2、3级设备用不锈钢焊丝和填充丝(以下统称焊丝)的型号、技术要求、试验方法及检验规则等要求。本部分适用于核岛1、2、3级设备钩极气体保护电班焊用ER308L、ER309L和ER316L不锈钢焊丝。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用了本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T/T223.03、钢铁及合金化学分析方法二安替比林甲烷磷钼酸重戴法测定磷量GB/T223.04:钢铁及合金锰含量的测定电位滴定或可视滴定法GB/T223.05钢铁酸溶硅和全硅含量的测定:还原型硅销酸盐分光光度法(GB/T223.05—2008,ISO4829-1:1986,IS04829-2:1988,MOD)GB/T223.11,钢铁及合金铬含量的测定可视滴定或电位滴定法(GB/T223.11—2008,IS04937: 1986, MOD)

GB/T223.18钢铁及合金化学分析方法硫代硫酸钠分离-碘查法测定铜量GB/T 223.19

GB/T 223.21

GB/T 223.22

GB/T 223.25

GB/T 223.26

GB/T 223. 36

GB/T 223.37

GB/T 223.38

GB/T 223. 40

GB/T 223. 59

GB/T 223. 60

GB/T223.61

GB/T 223. 62

钢铁及合金化学分析方法新亚铜灵-三氯甲烷举取光度法测定铜量钢铁及合金化学分析方法5-CI-PADAB分光光度法测定钻量钢铁及合金化学分析方法亚硝基R盐分光光度法测量钻量钢铁及合金化学分析方法丁二酮重量法测定镍量钢铁及合金钼含的测定硫氟酸盐分光光度法钢铁及合金化学分析方法蒸馏分离-中和滴定法测定氮量钢铁及合金化学分析方法蒸馏分离-靛酚蓝光度法测定氮量钢铁及合金化学分析方法离子交换分离-重量法测定锯量钢铁及合金

锯含量的测定氯酚S分光光度法

磷含量的测定铋磷蓝分光光度法和锑磷钼蓝分光光度法钢铁及合金

钢铁及合金化学分析方法高氯酸脱水重置法测定硅含量钢铁及合金化学分析方法

磷钼酸铵容量法测定磷量

钢铁及合金化学分析方法乙酸丁酯萃取光度法测定磷量GB/223.63钢铁及合金化学分析方法高碘酸钠(钾)光度法测定锰量GB/T223.64钢铁及合金锰含量的测定火焰原子吸收光谱法(GB/T223.64--2008,ISO10700:1994, IDT)

钢铁及合金化学分析方法火焰原子吸收光谱法测定钴量GB/T 223.65

钢铁及合金硫含量的测定次甲基蓝分光光度法(GB/T223.67—2008,IS0GB/T 223. 67

10701:1994, IDT)

CB/T223.68钢铁及合金化学分析方法管式炉内燃烧后碘酸邻滴定法测定硫含量GB/T223.72钢铁及合金硫含量的测定重量法1

NB/T 20009. 7—2012

GB/T 223.79钢铁多元素含量的测定X-射线荧光光谱法GB/T223.85钢铁及合金硫含量的测定感应炉燃烧后红外吸收法(GB/T223.85—2009,ISO4935:1989,IDT)

GB/T223.86钢铁及合金总碳含量的测定感应炉燃烧后红外吸收法(GB/T223.86—2009,ISO9556:1989,IDT)

GB/T2103钢丝验收、包装、标志及质量证明书的一般规定GB/T2650

焊接接头冲击试验方法(GB/T/T2650—2008,IS09016:2001,IDT)GB/T2652焊缝及熔敷金属拉伸试验方法(GB/T/T2652—2008,IS05178:2001,IDT)GB/T4334—2008金属和合金的腐蚀不锈钢品间腐蚀试验方法(IS03651—1:1998,IS036512+1998, MOD)

GB/T/4338金属材料高温拉伸试验方法(GB/T/T43382006,IS0783:1999,MOD)GB/T25774.1一2010焊接材料的检验第1部分:钢、镍及镍合金熔敷金属力学性能试样的制备及检验 (ISO 15792-1:2000, MOD)焊接材料供货技术条件产品类型、尺寸、公差和标志(GB/T257752010,ISCGB/T 26775

544:2003, MOD)

焊接材料采购指南(GB/T25778—2010,IS014344:2010,MOD)GB/T 25778

NB/T20003.3核电厂核岛机械设备无损检测第3部分:射线检测3型号

本部分中焊丝的型号包括ER308L、ER309L和ER316L。“ER”表示既适用于焊丝,也适用于填充丝,“ER”后面的数字表示填充金属的化学成分分类,字母L表示填充金属碳含量为相应级别成分范围的下限。4技术要求

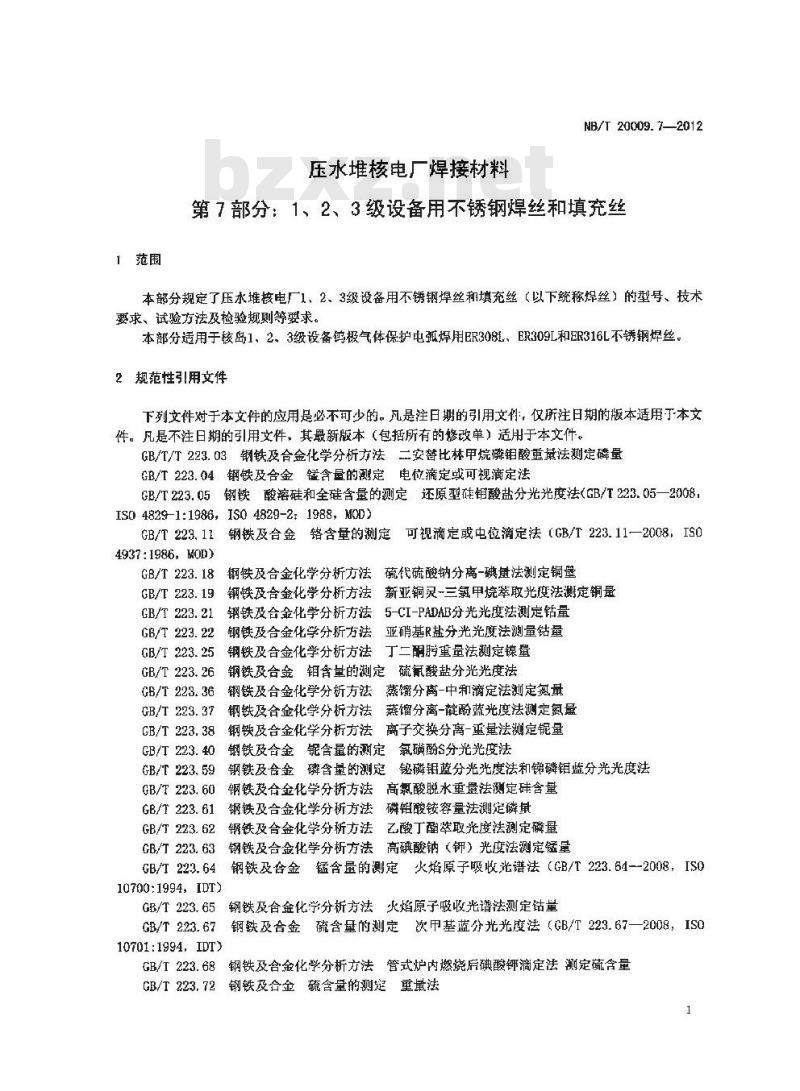

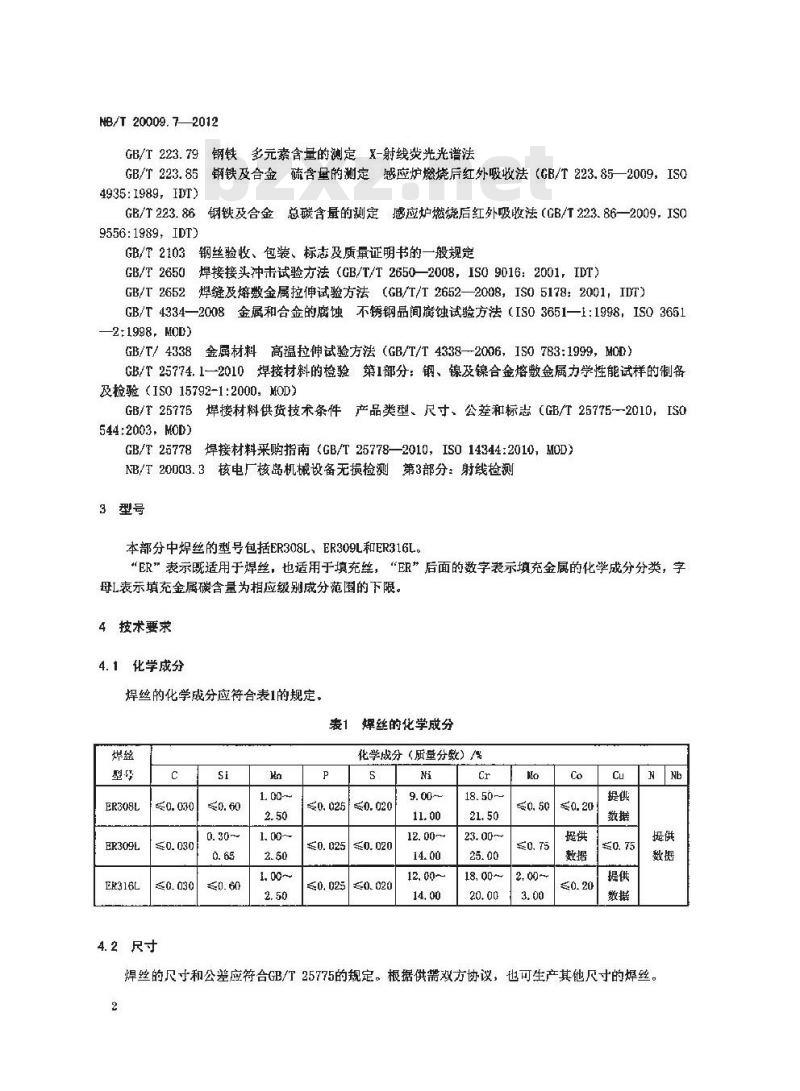

4.1化学成分

焊丝的化学成分应符合表1的规定。表1焊丝的化学成分

ER308L

ER309L

ER316L

4.2尺寸

化学成分(质量分数)/%

0.025热0.020

12. 00 ~-

12, 00~~

18, 00-

N0.50宫.20

焊丝的尺寸和公差应符合GBT25775的规定。根据供需效方协设,也可生产其他尺寸的焊丝,2

4.3表面质量

NB/T 20009. 7—2012

焊丝应具有光洁的表面,应无对焊丝、填充丝特性、焊接设备的操作或熔数金属的性能有不利影响的裂纹、凹坑、划痕、氧化层、皴纹、折叠和外来物,4.4卷绕要求

每盘焊丝不应有接头。

焊丝的卷绕应无扭曲、波折、锐弯或嵌住,使焊丝在无拘束的状态下能白由松开。焊丝卷和焊丝简中的焊丝的松弛直径和翘距应使焊丝在白动焊或半自动焊设备中能无间断的送进。焊丝的外端应扎紧并做出标记,容易辨认。4.5熔敷金属力学性能(焊态)

4.5. 1室温拉伸

室温拉仲试验结果应符合表2的规定,表2熔敷金属室温拉伸试验

熔数命属型号

4.5.2高温拉伸

520~670

520~~670

Roa/MPa

≥210

提供数据

当需方对被焊设备材料有高温拉伸性能要求时,需进行高温拉伸试验。试验温度为350它或360℃,试验结果应符合表3的规定。

表3熔数金属高温拉伸试验

熔敷金属型号

4.5.3夏比形缺口冲击试验

提供数据

提供数据

提供数据

Raz/MPa

提供数据

提供数据

提供数据

提供数据

取一组熔敷金属冲击试样(3个),进行室温夏比V型缺口冲击试验。308L和316L熔敷金属的试验结果应满足单个试样的冲击吸收功KK的值不低于60J:309L熔敷金属的试验结果应提供试验数据。4.6熔敷金属总铁素体含量测定(焊态)308L、316L熔敷金属的6铁素体含其应为5%~15%,目标值为5%~12%。309L熔敷金属的铁素体含量应为8%~18%。4.7熔敷金属晶间腐蚀试验(热处理状态)3

NB/T 20009. 7—2012

按GB/T4334—2008标准中E方法对308L、316L的熔激金属试样进行晶间腐蚀试验,试样应无晶间蚀癫向。

4.8焊缝射线检测

焊缝射线检测结果应满足NB/T20003.3中1级焊接接头的要求。5试验方法

5.1化学成分分析

焊丝化学成分分析应在成品焊丝上取样。焊丝化学成分分析可采用供需双方同意的任何适宜方法,仲裁试验方法应选取GB/T223中的方法执行。

5.2尺寸和表面质量

焊丝尺寸检验用精度为0.01m的量具,在同一横截面的两个互相垂直方向测量,测量部位不少于两处。

焊丝的表面质量应按照4.3的要求,对焊丝任意部位进行目测检验。5.3熔数金属试件制备

5.3.1试验用母材

试验用母材(包括试板和垫板)应采用与焊丝熔敷金属的化学成分和力学性能相当的材料。如采用其他型号的母材,应先用化学成分相当的焊材在坡口面及垫板面堆焊隔离层,隔离层应覆盖试验中熔敷金属可能接触的所有母材表面。在对坡口和垫板表面加工后,隔离层厚度应不小于6mm。5.3.2试板尺寸

试板可选择GB/T25774.12010中的1.3、1.4或1.5型。试板应足够长,以满足取样要求。5. 3.3制备条件

试件不需要预热。使用平焊位置。道间温度、焊接电流及焊接热输入量应接近充许使用的最大值。试件应预先反变形或在拘束状态下焊接,以防止角变形超过5°。每一焊道都应进行目视检查,并刷扫清理。必要时进行打磨清理。如果用被检焊材完成的产品焊缝在制造过程中器要进行热处理时,则试板应进行模拟焊后热处理。模拟焊后热处理保温时间应至少等丁制造中实际热处理保温时间的80%。350℃以上的升温、降温速度应不高于55它/h。焊后热处理温度和保温时间按技术规格书要求执行,或由供需双方协商确定。模拟焊后热处理态的熔敷金属力学性能指标应由设计人员确定,5.4熔敷金属力学性能试验

5.4.1拉伸试验

拉伸试验按图1a)所示位置取样,每个试验温度应各取1个拉伸试样。室温拉伸试验按GB/T2652的规定进行,高温拉伸试验按GB/T4338的规定进行。试样标距段直径为10mm,标距为50mm

5.4.2夏比Y形缺口冲击试验

NB/T 20009.7—2012

冲击试验按图1b)所示位置取样,每个试验温度应取1组(3个)冲击试样。冲击试验按GB/T2650的规定进行。试样截面尺寸为10mm×10mm。单位为毫米

a)拉伸试验

5.5熔敷金质 6 铁素体含量

图1力学性能试验取样位重

b)冲击试骑

熔敷金属中铁素体含量的测定应采用铬镍当量法,并用Delang图(见附录A)确定5铁素体含量。当铁素体含量超出Delong图范围时,可采用磁性法测定。5.6熔数金属晶间腐蚀试验

晶间腐蚀试验应按GB/T4334—2008中E方法的规定进行,焊态试样作为空白试样。晶间腐蚀试样状态如下:

&)一个模拟焊后热处理态试样,如果产品焊缝不进行热处理,则不需取此试样:b)“一个焊后经受敏化处埋的试样:,ER308L焊丝熔数金属敏化处理规定:在5分钟内,加热至700℃土10℃,保温30分钟,然后以60℃±5℃/h的速度缓慢冷却至500℃,之后空冷:ER316L焊丝熔数金属数化处理规定:在5分钟内,加热至725C土10℃,保温30分钟,然后以60℃土5℃/h的速度缓慢冷却至500℃,之肩空冷。图2熔敷金属晶间腐蚀的取样部位本试验用试样切取时,应使其长度方向平行于焊接方向,取样部位见图2。试样应取自稀释区以外的熔敷金属;试样应沿熔敷金属的轴线切取,少量去掉熔敷金属表面层后,宜靠近表面层切取。试样尺寸为:70mm(长)×10mm(宽)×4mm(厚)5.7焊縫射线检测

焊缝射线捡测应在从试件上截取拉伸和冲击试样之前进行。5www.bzxz.net

NB/T 20009.7—2012

射线检测前应去除垫板。焊缝射线检测按NB/T23003.3进行。评定焊缝射线底片时,试板两端各25mm应不予考虑。

6检验规则

6.1批量划分

成品焊丝由焊材制造广质量检验部门按批检验。焊丝的批量划分应符合GB/T25778中S3级的规定。6.2取样方法

每批焊丝按盘(卷)数任取一盘(卷),直条焊丝任取一最小包装单位,分别进行焊丝化学成分。尺寸和表面质量等检验。

6.3验收

每批焊丝的验收应满足以下要求:a)焊丝化学成分应符合表1的规定;b)熔敷金属的力学性能应符合4.5的规定:熔数金属的8铁紊体含量应符合4.6的规定:d)熔敷金属的耐晶间腐蚀性能应符合4.7的规定:熔数金属的无损检测应符合4.8的规定。e

每批焊丝也可按供需双方协商的验收项目进行验收。6.4复验

如果一项或儿项试验结果不符合检验要求,则可对不合格试验再取双倍试样进行复验:a)复验拉仲试验时,抗拉强度与届服强度及伸长率均应同时复验;b)冲击试验若不合格,则应在规定温度下做两组复验,两组试样的复验结果均应合格:c)对于化学成分,只需要对不符合要求的那些元素进行复验,复验试样应在原试件上切取,若不能满足此要求,应重新制备试件,制取全套试样,对不合格的试验项日取双倍试样。

所有复验结果应合格。

7包装、标志和质量证明文件

7.1包装

焊丝的包装要求按GB/T2103的要求或供需双方协议进行。7.2标志

在每件焊丝包装外部应至少标出下列内容:焊材制造厂名及商标:

焊材牌号、执行标准和型号:

一一批号及生产日期:

规格及净质量。

单根直条焊丝至少应在一端标志出焊丝的牌号或型号。3质量证明文件

NB/T 20009. 7—2012

焊材制造厂对每一批焊材,根据实际检验结果出具质量证明文件,以供需方查询。其内容至少应包括:

一焊材制造厂名及商标:

焊材牌号、执行标准和型号;

批号及生产日期:

-规格及净质量;

所有试验的规定值和实测结果:检验合格签字及日期。

需方有要求时,焊材制造厂应提供各项检验的检验报告,以及试件的制备条件。7

NB/T 20009. 7—2012

附录A

(规范性附录)

Delong图

图A.1Delong图

越+瑞

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:35972-2012

中华人民共和国能源行业标准

NB/T20009.7—2012

压水堆核电厂用焊接材料

第7部分:1、2、3级设备用不锈钢焊丝和填充丝

Welding material for pressurized water reactor uclear power plantsPart 7: Stainless steel wires and filler rods for class 1,2,3 components2012-01-06发布

国家能源局

2012-04-06实施

前言,

1范围.

2规范性引用文件

3型号,

4技术要求,

4. 1 化学成分.

4.2尺寸.

4.3表面质量,

4.4 卷绕要求。

4.5熔数金属力学性能(焊态)

熔敷金属铁素体含量测定(焊态)4.6

熔敷金属晶间腐蚀试验(热处理状态)4.7

4. 8 焊缝射线检 -

5试验方法

化学成分分析

尺寸和表面质量

熔敷金展试件制备

熔数金属力学性能试验

熔敷金属 6 铁素体含量

熔敷金属品间腐蚀试验

焊缝射线检测

6检验规则.

6.1、批量划分,

6.2取样方法

6.3验收。

6. 4 复验 .

7包装、标志和质量证明文件,

7.1、包装.

7.2标志,

7.3质量证明文件,

附录A(规范性附录)

Delong 图.

NB/T 20009. 72012

NB/T 20009.7—2012

NB/T20009压水堆核电厂用焊接材料》与NB/T20005压水堆核中厂用碳钢和低合金钢,NB/T20006压水堆核电厂用合金钢”、NB/T20007《压水堆核电厂用不锈钢》和NB/T20008压水堆核电厂用其他材料》共同构成了压水堆核电厂核岛机械设备用材料系列标准。NB/T20009《压水堆核电厂用焊接材料》分为若干部分,本部分为第7部分。本部分按照GB/T/T1.1——2009给出的规则起草。本部分由能源行业核电标准化技术委员会提出。本部分由核工业标准化研究所归口。本部分起草单位:东方电气(广州)重型机器有限公司、上海发电设备成套设计研究院、四川大西洋焊接材料股份有限公司、中国核电工程有限公司、上海电气核电设备有限公司、上海核工程研究设计院、哈电集团(秦皇岛)重型装备有限公司、苏州热工研究院有限公司、尾山京群焊材科技有限公司、中国核动力研究设计院。

本部分主要起草人:邹杰、王挣、毛兴贵、郭利峰、张茂龙、姚俊俊、吴平、王莉、朱平、郑伊洛、尚恒、李强、莫丹蕾、陈智。

1范围

压水堆核电厂焊接材料

NB/T 20009.7—2012

第7部分:1、2、3级设备用不锈钢焊丝和填充丝本部分规定了压水堆核电厂1、2、3级设备用不锈钢焊丝和填充丝(以下统称焊丝)的型号、技术要求、试验方法及检验规则等要求。本部分适用于核岛1、2、3级设备钩极气体保护电班焊用ER308L、ER309L和ER316L不锈钢焊丝。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用了本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T/T223.03、钢铁及合金化学分析方法二安替比林甲烷磷钼酸重戴法测定磷量GB/T223.04:钢铁及合金锰含量的测定电位滴定或可视滴定法GB/T223.05钢铁酸溶硅和全硅含量的测定:还原型硅销酸盐分光光度法(GB/T223.05—2008,ISO4829-1:1986,IS04829-2:1988,MOD)GB/T223.11,钢铁及合金铬含量的测定可视滴定或电位滴定法(GB/T223.11—2008,IS04937: 1986, MOD)

GB/T223.18钢铁及合金化学分析方法硫代硫酸钠分离-碘查法测定铜量GB/T 223.19

GB/T 223.21

GB/T 223.22

GB/T 223.25

GB/T 223.26

GB/T 223. 36

GB/T 223.37

GB/T 223.38

GB/T 223. 40

GB/T 223. 59

GB/T 223. 60

GB/T223.61

GB/T 223. 62

钢铁及合金化学分析方法新亚铜灵-三氯甲烷举取光度法测定铜量钢铁及合金化学分析方法5-CI-PADAB分光光度法测定钻量钢铁及合金化学分析方法亚硝基R盐分光光度法测量钻量钢铁及合金化学分析方法丁二酮重量法测定镍量钢铁及合金钼含的测定硫氟酸盐分光光度法钢铁及合金化学分析方法蒸馏分离-中和滴定法测定氮量钢铁及合金化学分析方法蒸馏分离-靛酚蓝光度法测定氮量钢铁及合金化学分析方法离子交换分离-重量法测定锯量钢铁及合金

锯含量的测定氯酚S分光光度法

磷含量的测定铋磷蓝分光光度法和锑磷钼蓝分光光度法钢铁及合金

钢铁及合金化学分析方法高氯酸脱水重置法测定硅含量钢铁及合金化学分析方法

磷钼酸铵容量法测定磷量

钢铁及合金化学分析方法乙酸丁酯萃取光度法测定磷量GB/223.63钢铁及合金化学分析方法高碘酸钠(钾)光度法测定锰量GB/T223.64钢铁及合金锰含量的测定火焰原子吸收光谱法(GB/T223.64--2008,ISO10700:1994, IDT)

钢铁及合金化学分析方法火焰原子吸收光谱法测定钴量GB/T 223.65

钢铁及合金硫含量的测定次甲基蓝分光光度法(GB/T223.67—2008,IS0GB/T 223. 67

10701:1994, IDT)

CB/T223.68钢铁及合金化学分析方法管式炉内燃烧后碘酸邻滴定法测定硫含量GB/T223.72钢铁及合金硫含量的测定重量法1

NB/T 20009. 7—2012

GB/T 223.79钢铁多元素含量的测定X-射线荧光光谱法GB/T223.85钢铁及合金硫含量的测定感应炉燃烧后红外吸收法(GB/T223.85—2009,ISO4935:1989,IDT)

GB/T223.86钢铁及合金总碳含量的测定感应炉燃烧后红外吸收法(GB/T223.86—2009,ISO9556:1989,IDT)

GB/T2103钢丝验收、包装、标志及质量证明书的一般规定GB/T2650

焊接接头冲击试验方法(GB/T/T2650—2008,IS09016:2001,IDT)GB/T2652焊缝及熔敷金属拉伸试验方法(GB/T/T2652—2008,IS05178:2001,IDT)GB/T4334—2008金属和合金的腐蚀不锈钢品间腐蚀试验方法(IS03651—1:1998,IS036512+1998, MOD)

GB/T/4338金属材料高温拉伸试验方法(GB/T/T43382006,IS0783:1999,MOD)GB/T25774.1一2010焊接材料的检验第1部分:钢、镍及镍合金熔敷金属力学性能试样的制备及检验 (ISO 15792-1:2000, MOD)焊接材料供货技术条件产品类型、尺寸、公差和标志(GB/T257752010,ISCGB/T 26775

544:2003, MOD)

焊接材料采购指南(GB/T25778—2010,IS014344:2010,MOD)GB/T 25778

NB/T20003.3核电厂核岛机械设备无损检测第3部分:射线检测3型号

本部分中焊丝的型号包括ER308L、ER309L和ER316L。“ER”表示既适用于焊丝,也适用于填充丝,“ER”后面的数字表示填充金属的化学成分分类,字母L表示填充金属碳含量为相应级别成分范围的下限。4技术要求

4.1化学成分

焊丝的化学成分应符合表1的规定。表1焊丝的化学成分

ER308L

ER309L

ER316L

4.2尺寸

化学成分(质量分数)/%

0.025热0.020

12. 00 ~-

12, 00~~

18, 00-

N0.50宫.20

焊丝的尺寸和公差应符合GBT25775的规定。根据供需效方协设,也可生产其他尺寸的焊丝,2

4.3表面质量

NB/T 20009. 7—2012

焊丝应具有光洁的表面,应无对焊丝、填充丝特性、焊接设备的操作或熔数金属的性能有不利影响的裂纹、凹坑、划痕、氧化层、皴纹、折叠和外来物,4.4卷绕要求

每盘焊丝不应有接头。

焊丝的卷绕应无扭曲、波折、锐弯或嵌住,使焊丝在无拘束的状态下能白由松开。焊丝卷和焊丝简中的焊丝的松弛直径和翘距应使焊丝在白动焊或半自动焊设备中能无间断的送进。焊丝的外端应扎紧并做出标记,容易辨认。4.5熔敷金属力学性能(焊态)

4.5. 1室温拉伸

室温拉仲试验结果应符合表2的规定,表2熔敷金属室温拉伸试验

熔数命属型号

4.5.2高温拉伸

520~670

520~~670

Roa/MPa

≥210

提供数据

当需方对被焊设备材料有高温拉伸性能要求时,需进行高温拉伸试验。试验温度为350它或360℃,试验结果应符合表3的规定。

表3熔数金属高温拉伸试验

熔敷金属型号

4.5.3夏比形缺口冲击试验

提供数据

提供数据

提供数据

Raz/MPa

提供数据

提供数据

提供数据

提供数据

取一组熔敷金属冲击试样(3个),进行室温夏比V型缺口冲击试验。308L和316L熔敷金属的试验结果应满足单个试样的冲击吸收功KK的值不低于60J:309L熔敷金属的试验结果应提供试验数据。4.6熔敷金属总铁素体含量测定(焊态)308L、316L熔敷金属的6铁素体含其应为5%~15%,目标值为5%~12%。309L熔敷金属的铁素体含量应为8%~18%。4.7熔敷金属晶间腐蚀试验(热处理状态)3

NB/T 20009. 7—2012

按GB/T4334—2008标准中E方法对308L、316L的熔激金属试样进行晶间腐蚀试验,试样应无晶间蚀癫向。

4.8焊缝射线检测

焊缝射线检测结果应满足NB/T20003.3中1级焊接接头的要求。5试验方法

5.1化学成分分析

焊丝化学成分分析应在成品焊丝上取样。焊丝化学成分分析可采用供需双方同意的任何适宜方法,仲裁试验方法应选取GB/T223中的方法执行。

5.2尺寸和表面质量

焊丝尺寸检验用精度为0.01m的量具,在同一横截面的两个互相垂直方向测量,测量部位不少于两处。

焊丝的表面质量应按照4.3的要求,对焊丝任意部位进行目测检验。5.3熔数金属试件制备

5.3.1试验用母材

试验用母材(包括试板和垫板)应采用与焊丝熔敷金属的化学成分和力学性能相当的材料。如采用其他型号的母材,应先用化学成分相当的焊材在坡口面及垫板面堆焊隔离层,隔离层应覆盖试验中熔敷金属可能接触的所有母材表面。在对坡口和垫板表面加工后,隔离层厚度应不小于6mm。5.3.2试板尺寸

试板可选择GB/T25774.12010中的1.3、1.4或1.5型。试板应足够长,以满足取样要求。5. 3.3制备条件

试件不需要预热。使用平焊位置。道间温度、焊接电流及焊接热输入量应接近充许使用的最大值。试件应预先反变形或在拘束状态下焊接,以防止角变形超过5°。每一焊道都应进行目视检查,并刷扫清理。必要时进行打磨清理。如果用被检焊材完成的产品焊缝在制造过程中器要进行热处理时,则试板应进行模拟焊后热处理。模拟焊后热处理保温时间应至少等丁制造中实际热处理保温时间的80%。350℃以上的升温、降温速度应不高于55它/h。焊后热处理温度和保温时间按技术规格书要求执行,或由供需双方协商确定。模拟焊后热处理态的熔敷金属力学性能指标应由设计人员确定,5.4熔敷金属力学性能试验

5.4.1拉伸试验

拉伸试验按图1a)所示位置取样,每个试验温度应各取1个拉伸试样。室温拉伸试验按GB/T2652的规定进行,高温拉伸试验按GB/T4338的规定进行。试样标距段直径为10mm,标距为50mm

5.4.2夏比Y形缺口冲击试验

NB/T 20009.7—2012

冲击试验按图1b)所示位置取样,每个试验温度应取1组(3个)冲击试样。冲击试验按GB/T2650的规定进行。试样截面尺寸为10mm×10mm。单位为毫米

a)拉伸试验

5.5熔敷金质 6 铁素体含量

图1力学性能试验取样位重

b)冲击试骑

熔敷金属中铁素体含量的测定应采用铬镍当量法,并用Delang图(见附录A)确定5铁素体含量。当铁素体含量超出Delong图范围时,可采用磁性法测定。5.6熔数金属晶间腐蚀试验

晶间腐蚀试验应按GB/T4334—2008中E方法的规定进行,焊态试样作为空白试样。晶间腐蚀试样状态如下:

&)一个模拟焊后热处理态试样,如果产品焊缝不进行热处理,则不需取此试样:b)“一个焊后经受敏化处埋的试样:,ER308L焊丝熔数金属敏化处理规定:在5分钟内,加热至700℃土10℃,保温30分钟,然后以60℃±5℃/h的速度缓慢冷却至500℃,之后空冷:ER316L焊丝熔数金属数化处理规定:在5分钟内,加热至725C土10℃,保温30分钟,然后以60℃土5℃/h的速度缓慢冷却至500℃,之肩空冷。图2熔敷金属晶间腐蚀的取样部位本试验用试样切取时,应使其长度方向平行于焊接方向,取样部位见图2。试样应取自稀释区以外的熔敷金属;试样应沿熔敷金属的轴线切取,少量去掉熔敷金属表面层后,宜靠近表面层切取。试样尺寸为:70mm(长)×10mm(宽)×4mm(厚)5.7焊縫射线检测

焊缝射线捡测应在从试件上截取拉伸和冲击试样之前进行。5www.bzxz.net

NB/T 20009.7—2012

射线检测前应去除垫板。焊缝射线检测按NB/T23003.3进行。评定焊缝射线底片时,试板两端各25mm应不予考虑。

6检验规则

6.1批量划分

成品焊丝由焊材制造广质量检验部门按批检验。焊丝的批量划分应符合GB/T25778中S3级的规定。6.2取样方法

每批焊丝按盘(卷)数任取一盘(卷),直条焊丝任取一最小包装单位,分别进行焊丝化学成分。尺寸和表面质量等检验。

6.3验收

每批焊丝的验收应满足以下要求:a)焊丝化学成分应符合表1的规定;b)熔敷金属的力学性能应符合4.5的规定:熔数金属的8铁紊体含量应符合4.6的规定:d)熔敷金属的耐晶间腐蚀性能应符合4.7的规定:熔数金属的无损检测应符合4.8的规定。e

每批焊丝也可按供需双方协商的验收项目进行验收。6.4复验

如果一项或儿项试验结果不符合检验要求,则可对不合格试验再取双倍试样进行复验:a)复验拉仲试验时,抗拉强度与届服强度及伸长率均应同时复验;b)冲击试验若不合格,则应在规定温度下做两组复验,两组试样的复验结果均应合格:c)对于化学成分,只需要对不符合要求的那些元素进行复验,复验试样应在原试件上切取,若不能满足此要求,应重新制备试件,制取全套试样,对不合格的试验项日取双倍试样。

所有复验结果应合格。

7包装、标志和质量证明文件

7.1包装

焊丝的包装要求按GB/T2103的要求或供需双方协议进行。7.2标志

在每件焊丝包装外部应至少标出下列内容:焊材制造厂名及商标:

焊材牌号、执行标准和型号:

一一批号及生产日期:

规格及净质量。

单根直条焊丝至少应在一端标志出焊丝的牌号或型号。3质量证明文件

NB/T 20009. 7—2012

焊材制造厂对每一批焊材,根据实际检验结果出具质量证明文件,以供需方查询。其内容至少应包括:

一焊材制造厂名及商标:

焊材牌号、执行标准和型号;

批号及生产日期:

-规格及净质量;

所有试验的规定值和实测结果:检验合格签字及日期。

需方有要求时,焊材制造厂应提供各项检验的检验报告,以及试件的制备条件。7

NB/T 20009. 7—2012

附录A

(规范性附录)

Delong图

图A.1Delong图

越+瑞

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。